Воронов Г.В., Старцев, В.А. Огнеупорные материалы и изделия в промышленных печах и объектах вспомогательного назначения

Подождите немного. Документ загружается.

Электрокорунд (ЭК) получают плавкой в дуговых электропечах глинозема

или боксита. Промышленность производит ЭК белый, наиболее чистый, получае-

мый плавкой технического глинозема, и ЭК нормальный, получаемый из бокситов

методом восстановительной плавки.

Белый ЭК содержит >99 % А1

2

0

3

и другие оксиды: Na

2

О , К

2

О, СаО и Fe

2

O

3

.

Нормальный ЭК производят плавкой в дуговой электропечи шихты, состоя-

щей из бокситов и углеродистого материала, осуществляя восстановительную плав-

ку с переводом оксидов железа, кремния и частично титана в ферросплав. Ферро-

сплав в электрокорунде имеет переменный фазовый состав, основой которого явля-

ется твердый раствор кремния в α - железе и силициды Fe

3

Si

2

и FeSi.

Кроме названных, промышленность выпускает легированные электрокорун-

ды (хромистый, титанистый и монокорунд).

Электрокорунд производят абразивные заводы Санкт-Петербурга, Челябин-

ска, Юрги (Кемеровская обл.) и др.

Синтетические шпинели получают путем высокотемпературного спекания

или плавкой в дуговой электропечи исходных материалов. Таким путем, например,

получают магне-зиальноалюминатную шпинель по реакции

МgО + А1

2

О

3

= Мg0▫ А1

2

О

3

или магнезиальнохромистую

МgО + Сr

2

О

3

= МgО▫ Сг

2

О

3

.

Карбид кремния (КК) получают в электропечах из смеси чистого кварцевого

песка (SiO

2

не менее 97 %) и углерода при температуре 2000-2200°С. В основе со-

временного промышленного производства КК лежит способ, предложенный Аче-

соном.

Реакция карбидообразования протекает по схеме:

SiO

2

(тв)

+ 2C

тв

=Si

пар

+2CO

газ

;

Si

пар

+ C

тв

= Si C

тв.

Промышленность выпускает три разновидности КК: черный, зеленый и

специальный, различающиеся по качеству и технологии производства. Карбид

кремния - материал электропроводный, что позволяет применять его в качестве на-

гревательных элементов (карбид-кремниевых нагревателей).

Производство КК организовано на предприятиях городов: Волжска, Санкт-

Петербурга, Каменск-Уральского и др.

Хромит магния (ХМ) МgО▫ Сг

2

Оз и смесь Мg0 + Мg0▫ Сг

2

0з получают из

бихромата и хромата магния. С этой целью каустический оксид магния растворяют

в водном растворе хромового ангидрида Сг

2

0з, получают Мg Сг

2

О

4

▫ 5Н

2

O и би-

хромата магния Мg Сг

2

О

7

▫ 6Н

2

О.

Нитриды алюминия и кремния Si

3

N

4

(НК) являются искусственными соеди-

нениями. Для промышленных целей НК получают путем азотирования при 1350-

1400°С тонкодисперсного (<40мкм) порошка металлического кремния по реакции

3Si + 2N

2

= Si

3

N

4

Существует две модификации нитрида кремния: α- и β-фазы. Нитрид алю-

миния AlN получают азотированием алюминиевой пудры вначале при 800, а затем

при 1200

°С.

Увеличение давления N

2

способствует повышению выхода нитрида алю-

миния. Существуют и другие методы получения нитрида алюминия путем разло-

жения и азотирования солей алюминия. Нагревание в воздухе >1200°С вызывает

окисление, а выше 2200 °С - разложение нитрида алюминия.

Нитриды кремния и алюминия применяют в качестве огнеупорного мате-

риала для изготовления муфелей, тиглей, горелок, распылителей, футеровок печей,

работающих в восстановительных условиях, защитных чехлов термопар, футеро-

вок электролизеров при полученииалюминия.

Углеродистые материалы - в производстве огнеупоров применяют коксы:

каменноугольные, нефтяные и пековые, получаемые коксованием соответственно

каменных углей, нефтяных остатков и каменноугольного пека. Коксы имеют вы-

сокую пористость. Общая пористость каменноугольного, нефтяного и пекового

кокса соответственно составляет 45-50; 64-68 и 55-57 %. Зольность нефтяных и пе-

ковых коксов (не более 1%) значительно ниже, чем каменноугольных коксов (10-

12 %).

Известны связующие вещества - каменноугольная смола и пек, нефтяные ос-

татки, искусственные смолы (фурановые, фенофурановые, фенолформальдегидные,

эпоксидные, мочевиноформальдегидные и др.), канифоль, сульфидно-спиртовая

барда (с.с.б.) и сульфиднодрожжевая бражка (с.д.б.). Эти продукты способны це-

ментировать огнеупорные порошки, обладают высокими пластифицирующими

свойствами и способствуют спеканию. При нагревании без доступа кислорода (кок-

сующий обжиг) под действием высоких температур связующие вещества переходят

в качественно новое состояние - кокс, упрочняя наполнитель путем физического

склеивания его вновь образующимся коксом и создания химических связей на гра-

нице наполнитель - кокс связующего.

Оксидные материалы - в производстве изделий из чистых оксидов применя-

ют оксидные порошки: Аl2Оз, Мg0, ZrО, СаО, Сг2О3 и др., полученные химиче-

ским путем. Содержание основного оксида составляет 98-99,5 %. Состав и количе-

ство примесей зависит от исходного сырья, из которого получают соответствующий

оксид, и способа его переработки.

1.3. ПОДГОТОВКА ШИХТЫ ДЛЯ ПРОИЗВОДСТВА ОГНЕУПОРОВ

От композиционного и зернового состава шихты в существенной мере зави-

сят качество и свойства огнеупоров. Изготовлению огнеупорных изделий предше-

ствует последовательный ряд операций подготовки шихты: обогащение сырья, из-

мельчение, дозирование, смешение и подготовка массы. Каждая из этих операций

важна, но на процесс сушки и спекания обращают особое внимание.

Процесс смешения различных материалов должен обеспечить однородность

шихты по количеству составляющих материалов, зерновому составу и влажности.

Смешение зависит от многих параметров и факторов. Скорость и эффективность

смешения зависит от формы и размера частиц, зернового состава каждого компо-

нента в отдельности, числа смешиваемых компонентов и их соотношения, плотно-

сти смешиваемых компонентов, коэффициента трения, степени увлажнения, коагу-

ляции отдельных частиц, степени измельчения зернового состава в процессе пере-

мешивания.

Эффективность смешения характеризуют гомогенностью (однородностью)

массы, т.е. степенью равномерности распределения компонентов в объеме смеси.

Показателями однородности служат: содержание одного из компонентов,

влажность, потери массы при прокаливании, зерновой состав. Контроль процесса

смешения ведут по ключевому компоненту - равномерность распределения одного

из компонентов в условно принятой двухкомпонентной системе.

Качество смешения оценивают коэффициентом неоднородности

V

с

= (σ / с )*100,

где σ - среднеквадратичное отклонение содержания ключевого компонента, опреде-

ленное из выражения

∑

=

−=

n

n

i

cc

n

1

2

)(

1

σ

;

где с

i

, - массовая доля ключевого компонента в i -ой пробе;

с - среднеарифметическое содержание компонента;

n - число взятых проб.

При хорошем смешении V

с

=3… 4 %, при удовлетворительном V

с

= 6…8 % ,

Анализ процесса смешения показывает, что лишнее время перемешивания

не улучшает качество смеси, поскольку происходит доизмельчение составляющих и

протекают нежелательные реакции между компонентами смеси. При смешении

многокомпонентных смесей вероятность равномерного распределения одного из

компонентов с малым содержанием очень низкая. В этом случае рекомендуется

многоступенчатое смешение: компонент, содержащийся в малом количестве, от-

дельно смешивают с частью основного компонента, а затем полученную смесь с ос-

новным компонентом. Такой способ смешения применяют при изготовлении мно-

гошамотных и других масс методом совместного помола, при этом совмещают

смешение и тонкое измельчение глины и шамота. Конечная однородность смеси

при прочих равных условиях зависит от свойств смешиваемых материалов - чем бо-

лее тонко они измельчены и меньше разница в их дисперсности и плотности, тем

выше однородность получаемой смеси.

Однородность шихты в зависимости от продолжительности перемешивания

устанавливают с помощью радиоактивных индикаторов по распределению ключе-

вого компонента смеси, активированного β-радиоактивными изотопами, в качестве

которых используют изотопы иттрия, кальция, фосфора, взятых в виде водораство-

римых солей YCl

2

, СаСl

2

, Н

3

РО

4

. Этим методом установлено оптимальное время

смешения хромитового и периклазового порошков, шамотных масс, равное соот-

ветственно 150-200 и 250-300 с.

Высокая однородность готовой смеси еще не гарантирует получение массы,

пригодной для формования. Для стабилизации достигнутого при смешении распре-

деления компонентов в массу вводят временную связку (воду, водные растворы

сульфидно-спиртовой бражки и др.), которая с помощью капиллярных сил, сил ад-

гезии или механического зацепления фиксирует распределение компонентов в мас-

се.

Однако введение жидких компонентов в сухую смесь порошков различных

фракций вызывает окомкование и грануляцию массы, что резко нарушает ее одно-

родность.

При смешении масс могут происходить химические взаимодействия, спо-

собствующие дополнительному измельчению структуры готовой массы. Например,

при смешении динасовых масс кремнезем и гидрооксид кальция, вводимые в виде

известкового молока, реагируют с образованием гидросиликатов кальция, которые

в дальнейшем влияют на прессование массы и свойства готовых изделий после об-

жига.

Завершающая стадия получения огнеупорных изделий включает технологи-

ческие операции - прессование и формование, теплотехнические – тепловую обра-

ботку и организационные – складирование и транспортировку.

Тепловая обработка материалов и изделий - особо ответственная операция

получения огнеупоров с заданными свойствами, которая индивидуальна для каждо-

го из них.

1.4. СВОЙСТВА ОГНЕУПОРНЫХ МАТЕРИАЛОВ И ИЗДЕЛИЙ

Общие требования к методам анализа свойств огнеупорных материалов и из-

делий сформулированы в ГОСТ 2642.0 – 86. Все свойства огнеупорных материалов

и изделий разделяют на рабочие и физические.

1.4.1. Рабочие свойства

Огнеупорностью материалов называют свойство его противостоять, не рас-

плавляясь, воздействию высоких температур (1580°С и выше). Огнеупорность ма-

териалов определяют в условиях, установленных стандартом (ГОСТ 4069-69). С

этой целью из испытуемого материала, измельченного в порошок, полностью про-

ходящий без остатка через сетку №02 по ГОСТ6613-73, приготовляют образец –

пироскоп в виде трехгранной усеченной пирамиды со стороной нижнего основания

8 мм и верхнего основания 2 мм,. Огнеупорность материала характеризуют темпе-

ратурой, при которой стандартный образец (конус высотой 30 мм) при нагревании

в печи по заданному режиму размягчается и, наклонясь, касается своей вершиной

подставки, на которой он установлен. Эту температуру определяют по сравнению

со стандартным пироскопом, установленным вместе с испытуемым образцом.

В соответствии с ГОСТ 21739-76 температуру падения пироскопа (огне-

упорность) выражают его номером, умноженным на 10. Например, ПК 175 соответ-

ствует температуре 1750 °С. Если испытуемый образец деформируется в интервале

температур падения двух смежных пироскопов, то его огнеупорность обозначают

двумя номерами, например ПК 175-177. Огнеупорность материала зависит от хи-

мического и минерального состава образца. ' Процесс размягчения огнеупорного

материала при нагревании складывается из плавления отдельных компонентов ог-

неупора и продуктов их взаимодействия, скорости подъема температуры, газовой

среды и др. Например, скорость подъема температуры в печи до 1000°С не регла-

ментируется, в интервале 1000-1500°С не должна быть > 10-15°С/мин, а при темпе-

ратуре > 1500°С - 2,5-5,0

0

С/мин (ГОСТ 8335-74).

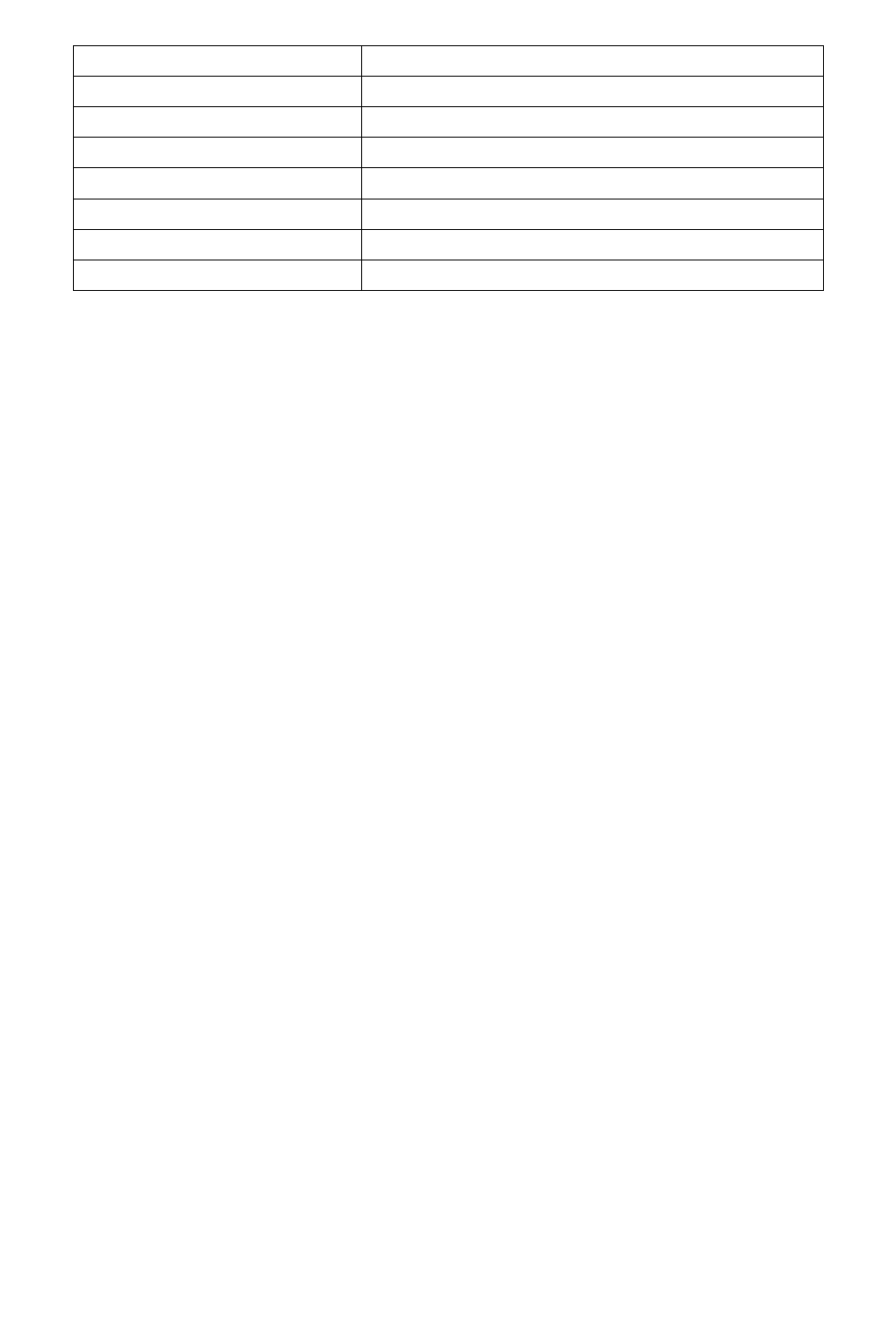

Пироскопы керамические имеют следующие технические характеристики

Номера пироскопов Температура падения пироскопов, °С

165 1650

167 1670

169 1690

171 1710

173 1730

175 1750

177 1770

Применяют такие пироскопы для определения огнеупорности при темпера-

турах 1580-2000 °С

Термическая стойкость (ТС) характеризует свойство огнеупоров противо-

стоять, не разрушаясь, резким изменениям температуры. Стандарт ГОСТ 7875 – 83

устанавливает метод определения ТС по количеству теплосмен. Метод резких теп-

лосмен получил широкое применение для технического контроля в производстве

огнеупорных материалов благодаря универсальности, простоте аппаратурного

оформления и неплохой воспроизводимости результатов.

Температура нагрева в стандартах установлена от 950 до 1400°С. Охлажде-

ние образцов и изделий производится обычно в проточной воде, реже – на воздухе

(ГОСТ 7875-83). Для испытания берут или выпиливают изделия размерами

230х113х65 мм, высушивают и взвешивают. Изделия вводят в разогретую до 1300°С

печь торцом на глубину 50 мм (по длине) и выдерживают в течение 10 мин при этой

температуре. Затем опускают нагретым торцом в бак с проточной водой (темпера-

турой 5-25°С) на глубину 50 мм на 5 мин, после чего изделия выдерживают 5-10

мин. на воздухе. Нагрев и резкое охлаждение повторяют до тех пор, пока образец не

потеряет(20% массы). Один нагрев и охлаждение составляют теплосмену.

Разрушение огнеупорных изделий происходит в результате возникновения в

них внутренних напряжений, связанных с появлением градиента температуры по

сечению изделия. При этом величина внутренних напряжений в огнеупорном мате-

риале зависит от его прочности, упругости, теплопроводности, термического рас-

ширения, а также от геометрических размеров изделия и условий теплообмена. Сле-

довательно, термостойкость характеризует не только свойство материала, но и от-

ражение условий изменения температуры в теле.

Термическое разрушение огнеупорных изделий связано с возникнове-

нием в материале напряжений. Напряжения бывают двух видов: I рода, вызванные

градиентом температур (термические), и II рода, вызванные анизотропией темпера-

турного коэффициента линейного расширения (ТКЛР), локальными химическими

реакциями, неравномерным изменением объема и т.п.

Термостойкость принято выражать в критериальной форме, предложенной

Винкельманом и Шоттом.

Общий критерий термостойкости

α

⋅

⋅

=

E

aP

R

обозначает отношение прочности материала к внутреннему напряжению,

где Р – предел прочности при растяжении, Н/м

2

;

ρ

λ

⋅

=

c

a - коэффициент температуропроводности, м

2

/с;

λ – коэффициент теплопроводности, Дж/мсК;

с – удельная теплоемкость Дж/кгК

ρ – плотность материала, кг/м

3

;

E – модуль упругости для случая продольной деформации (для случая линей-

ного растяжения), Н/м

2

;

α – температурный коэффициент линейного расширения, м

2

К/с

При рассмотрении напряжений I рода следует отметить, что термостойкость

изделия повышается с увеличением теплопроводности (λ) и температуропроводно-

сти (а) и снижается с увеличением теплоемкости и плотности материала.

Предложенный критерий термостойкости (R) показывает разность температу-

ры (∆T

д

К), при которой произойдет разрушение. Следовательно, чем больше R или

∆T

p

, тем выше термостойкость.

Из двухстадийной теории термостойкости разрушения материала под влияни-

ем термических напряжений происходит в две стадии, а именно, при зарождении

трещин (I рода) и при их росте (II рода).

По Хассельману термостойкость материалов обусловлена распространением

трещин и представляет собой величину, обратную упругой энергии деформации

W=P

2

/2E Н/м

2

. Отсюда следует, что термостойкость тем больше, чем меньше энер-

гия разрушения (Е) или чем больше предел прочности при растяжении.

На Т

С

оказывает влияние химико-минеральный и зерновой состав порошков,

из которых изготовлено огнеупорное изделие. Чем крупнее зерновой состав шихты,

тем больше около крупных зерен разрывов и микротрещин.

Выше рассматривалась термостойкость отдельных огнеупорных изделий, но

термостойкость отдельных образцов и конструкций в целом – не одно и то же, по-

этому необходима разработка инженерных методов

оценки термической стойкости

конструкций огнеупорных кладок или отдельных элементов.

Механические свойства огнеупорных изделий. Прочность огнеупорных из-

делий характеризует их свойство сопротивляться разрушению под действием внеш-

них сил, вызывающих деформации и внутренние напряжения. Различают прочность

на сжатие, изгиб и растяжение.

Предел прочности при сжатии (ГОСТ 4071-80)

σ

сж

=P/S

0

, Па,

где Р – разрушающая сила, Н;

S

0

– первоначальная площадь поперечного сечения образца, м

2

;

характеризует свойство образца противостоять сжимающим усилиям, которое зави-

сит от зернового и химического составов порошков исходного сырья, качества при-

готовления массы, прессования, сушки, обжига и охлаждения изделий. Известно,

что σ

сж

огнеупорных изделий с общей пористостью менее 45% составляет 20-50

МПа и для плотных – 50-100 МПа.

Прочность на сжатие для некоторых огнеупорных изделий равна, МПа: ди-

насовых 17,5-25; шамотных >25; высокоглиноземистых > 45; периклазовых >40;

хромопернклазовых и периклазохромитовых >25.

Предел прочности при изгибе (ППИ) более точно характеризует прочност-

ные свойства огнеупорных изделий. Определение ведут на изделиях стандартной

формы в виде кирпича

Расстояние между опорами при испытании составляет 200

мм, а давление прилагают по скорости 5-6 МПа/с. Расчет прочности производят по

формуле

σ

изг

=3Pl/2bh

2

,

где σ

изг

– предел сопротивления разрыву, Па;

Р – максимальная нагрузка в момент разрушения, Н;

l – расстояние между опорами, м;

b и h – ширина и толщина изделия соответственно, м.

Величину разрывной прочности образцов вычисляют по формуле.

σ

разр

=2P/πdl

,

где σ

разр

– предел сопротивления разрыву, Па;

d – диаметр образца, м;

l – длина его образующей, м;

P – разрушающая нагрузка; Н.

Ориентировочно можно считать, что предел прочности при изгибе в 2-3 раза,

а прочность при разрыве в 5 – 10 раз меньше предела прочности при сжатии.

Прочность при высоких температурах определяет пригодность огнеупоров

как конструкционного материала для службы в различных условиях. Она характери-

зуется степенью размягчения под постоянной нагрузкой и выражается температу-

рой, при которой наблюдается деформация изделии. Температура деформации (Т

Д

)

огнеупорных материалов под нагрузкой зависит в основном от химикоминералоги-

ческого и зернового соотношения между кристаллическими и стекловидными фаза-

ми и др.

Температуру деформации под нагрузкой определяют по ГОСТ-4070-83.

Стандартное испытание проводят при нагревании под нагрузкой 0,2 МПа на образ-

цах высотой 50 и диаметром 36 мм. Образцы помещают в печь и нагревают по спе-

циальному режиму.