Воронов Г.В., Старцев, В.А. Огнеупорные материалы и изделия в промышленных печах и объектах вспомогательного назначения

Подождите немного. Документ загружается.

держит Мg0 32,5 и 29 % и SiO

2

не более 7 и 11 %.

Обожженный доломит (МД) используют для наварки подин и откосов мар-

теновских, электросталеплавильных печей и конвертеров, в виде набивных масс и

для производства огнеупорных изделий. Этот доломит содержит свободную СаО и

является ограниченно атмосфероустойчивым. Для обжига, доломитов применяют

три типа печей: вращающиеся (размер кусков 5-25 мм) специальные шахтные и ва-

гранки, для которых размер кусков составляет 40-80 мм. В интервале температур от

450 до 1100°С из доломита удаляется СО

2

и образуются свободные СаО и МgО по

реакции

СаМg(С0

3

)

2

→ СаО + MgО + 2С0

2

↑

При температуре 1300°С и выше появляется расплав в результате взаимо-

действия свободных СаО и МgО с примесями в доломите. Интенсивное уплотнение

и спекание доломита наблюдается при температуре 1400-1500°С.

Для ограничения гидратации СаО в доломит при обжиге вводят в количе-

стве 2-5%, окалину. Действие окалины связано с образованием на поверхности зе-

рен доломита корочки толщиной 1-1,5 мм, состоящей в основном из рекристаллиза-

ционных зерен периклаза, сцементированных ферритом кальция 2СаО*Fе

2

Оз. Под-

корковая часть зерен представлена свободной СаО с включениями кристаллов МgО.

Доломитовые изделия. Доломитовые огнеупоры (ДО), содержащие свобод-

ную СаО, изготовляют на различных каменноугольных смолах в основном по двум

технологиям:

1. «Горячей», при этом изделия изготовляют на основе предварительно нагре-

тых порошков и нагретой до жидкотекучего состояния обезвоженной камен-

ноугольной смолы;

2. «Холодной» без нагрева порошков с применением составляющих компонентов

смолы: пека и масел.

Стабилизированные, не содержащие свободной СаО, т.е. водоустойчивые до-

ломитовые и доломитопериклазовые огнеупоры состоят из периклаза, трехкальциево-

го (ЗСаО SiO

2

) и двух кальциевого (2СаО SiO

2

) силикатов. Для их производства при-

меняют чистые доломиты, кварциты и фосфориты. Фосфориты в количестве 1-1,5 % в

пересчете на Р

2

О

5

применяют в качестве стабилизатора двухкальциевого силиката.

Исходные материалы размалывают и обжигают во вращающихся печах при 1500-

1650°С. Обожженный водоустойчивый доломитный клинкер дробят и рассеивают по

фракциям.

Форстеритовые (ФО) или магнезиальносиликатные огнеупоры, в которых

основой служит минерал форстерит - 2МgО SiO

2

. Кроме форстерита эти огнеупоры

содержат (до 15 %): периклаз, магнезитоферрит, стеклофазу.

В зависимости от химико-минерального состава и термообработки по ГОСТ

14832-79 выпускаются изделия марок: форстеритовые высшей категории качества

(Ф*), форстеритовые обожженные (Ф) и форстеритовые обожженные с повышенным

содержанием дунита (ФД), форстеритовые безобжиговые (ФБ) и форстеритохроми-

товые (ФХ). Они предназначаются для верхних рядов регенеративных насадок, лож-

ных стен шлаковиков, нагревательных колодцев и других тепловых агрегатов.

Для повышения стойкости к коррозии металлов и шлаков в состав шихты

форстери-товых огнеупоров вводят периклазовый порошок.

Сырьем для производства ФО служат: оливиниты, серпентиниты, дуниты,

тальк и другие природные магнезиальносиликатные породы с примесями в виде

Сг

2

0з, МgО, Al

2

Oз, СаО и др. Наиболее вредными являются минеральные породы,

содержащие в своем составе оксиды кальция и алюминия.

Качество магнезиального сырья оценивают следующими показателями:

- величиной силикатного модуля (МgО/ SiO

2

), например, для 2Мg0 SiO

2

он ра-

вен 1,34;

- величиной железистого модуля [Мg0/(Fe

2

Оз + FеО)], его значение находится

в пределах 3,5-4,5.

Чем выше модули, тем выше качество сырья;

- величиной потерь массы при прокаливании (∆m

прк

), значение которых колеб-

лется в пределах от нескольких процентов (для оливина) до 25-27 % (тальк и талько-

кар-бонаты). Чем выше ∆m

прк

, тем качество сырья ниже, сырье разрыхляется при об-

жиге и трудно спекается.

По огнеупорности сырье для ФО разделяют на две группы: огнеупорные - ду-

ниты, оливиниты, огнеупорность которых находится в пределах 1710-1800 °С; не ог-

неупорные - тальк, талькокарбонаты, серпентиниты, имеющие огнеупорность 1520-

1570°С. Поэтому для перевода неогнеупорного магнезиального сырья в огнеупорное,

в состав шихт вводят периклазовый порошок, Чем больше требуется добавки перикла-

за в магнезиальносиликатное сырье, тем оно менее экономично при всех прочих рав-

ных условиях.

При производстве ФО из дунитов их обжигают предварительно во вращаю-

щихся печах при 1450-1500°С. Форстеритовые изделия сушат и обжигают в туннель-

ных печах (обжиг при 1600-1650°С). В процессе обжига рекомендуется поддерживать

окислительную атмосферу.

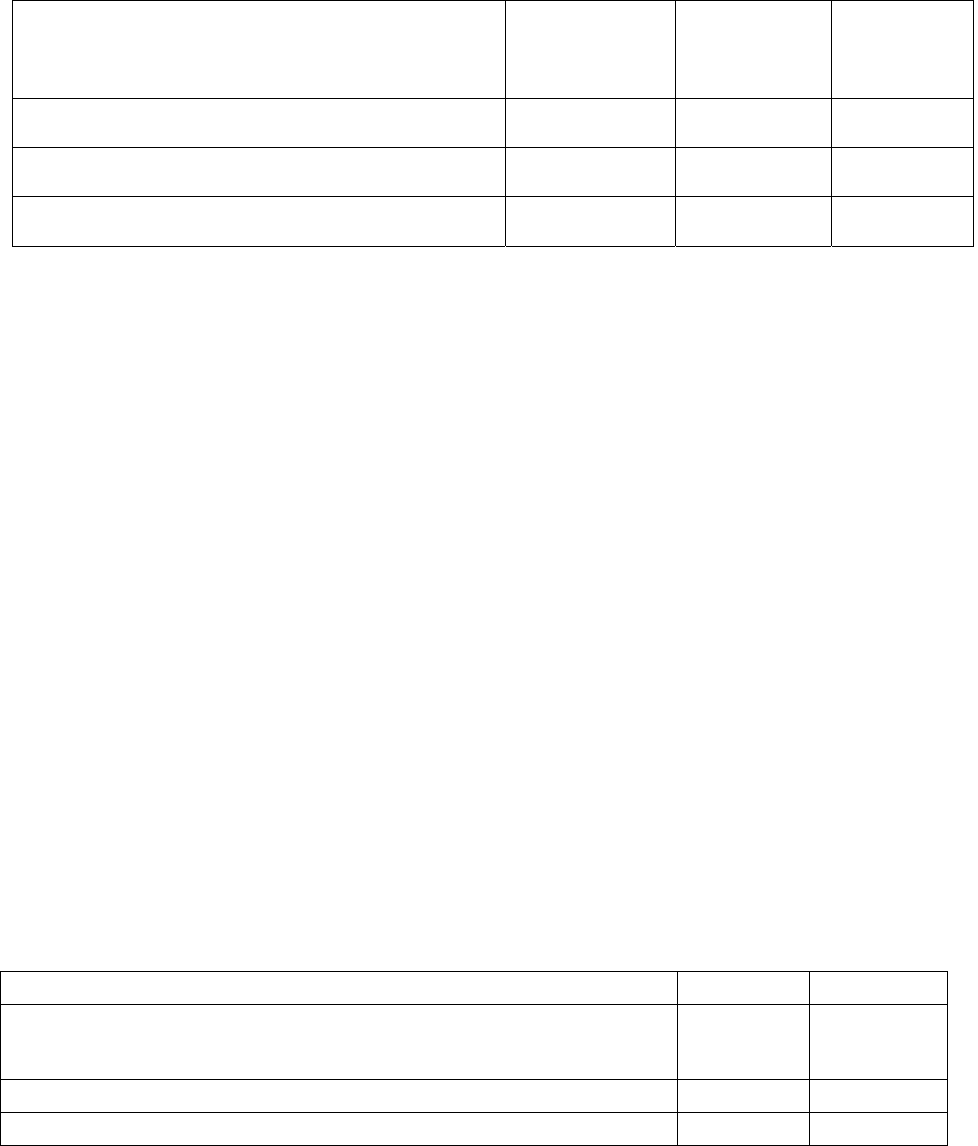

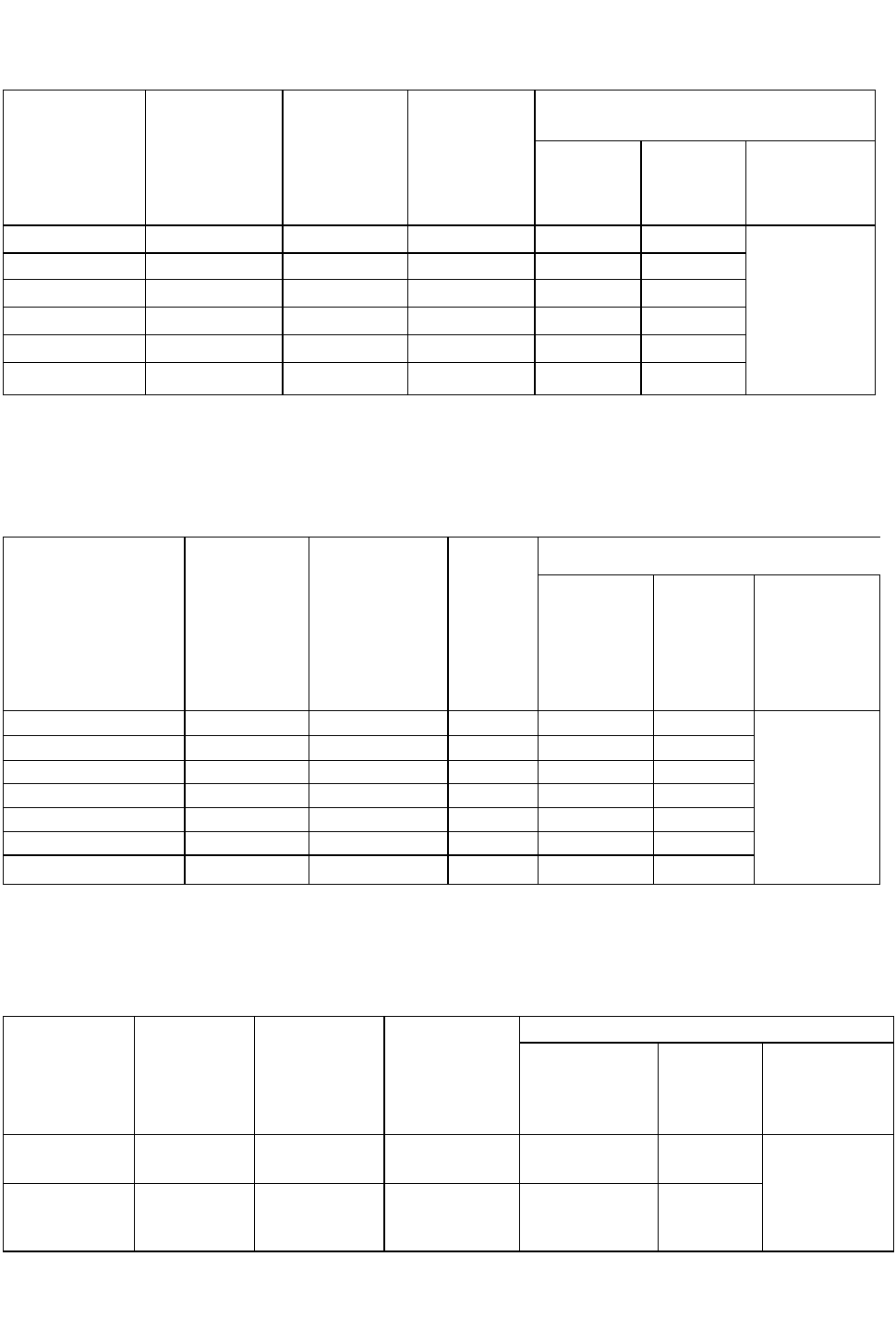

Форстеритовые изделия по своим свойствам должны удовлетворять требова-

ниям ГОСТ- 14832-79:

Ма

р

ка Ф* Ф Ф

Д

ФБ Ф

Х

Массовая доля, %:

МgО, не менее 54 54 50 54 46

SiO

2

22-23 22-23 22-23 22-23 16-30

П

р

едел п

р

очности п

р

и сжатии

,

30 28 28 35 25

менее

Открытая пористость, %, не более 24 25 25 - 25

Темпе

р

ат

ур

а начала

д

е

ф

о

р

ма

ц

ии 1590 1570 1570 - 1550

г

ру

зкой 0,2 МПа, °C, не менее

Те

р

мостойкость

(

1300 °С - вода

),

1 1 1 - 5

теплосмен, не менее

Огнеупорность, °С, не ниже 1750 1750 1750 1750 1750

* Высшей категории качества.

2.5. УГЛЕРОДСОДЕРЖАЩИЕ ОГНЕУПОРЫ

Единая классификация углеродсодержащих огнеупоров (УСО) отсутствует.

Общим признаком изделий данной группы является содержание в огнеупорной осно-

ве углерода в том или ином виде.

В зависимости от природы и состава углеродсодержащего компонента выде-

ляют: углеродистые (коксовые), практически полностью горючие, содержащие угле-

род в форме кокса; углеродсодержащие (оксидноуглеродистые, шамотнографито-

вые) полугорючие; карбидкремнийсодержащие, негорючие, углерод в которых в свя-

занном виде в форме карбида кремния SiС.

Углеродистые огнеупоры. Углеродистыми (УО) называют такие огнеупо-

ры, которые при окислении практически полностью сгорают. Преимущества УО за-

ключается в:

- высокой теплопроводности, превышающей теплопроводность оксидных

огнеупоров;

- несмачиваемости расплавами металла и шлака;

- объемопостоянстве в широком интервале температур;

- отсутствии точки размягчения при нагреве (не образуется жидкая фаза);

- высокой термостойкости.

Исходным сырьем в производстве углеродистых изделий являются: термоан-

трацит, металлургический кокс, графит, каменноугольная смола (естественная или

препарированная).

Графит обладает высокой температурой плавления (3700°С) и хорошей теп-

лопроводностью. Он химически инертен, не взаимодействует с «основными» и

«кислыми шлаками», кислотами и щелочами, не деформируется. Низкий модуль

упругости (2 10

3

МПа) графита, примерно на два порядка меньший, чем у спеченной

оксидной керамики, обеспечивает изделиям из графита высокую термостойкость.

При высоких температурах графит является восстановителем и взаимодейст-

вует со многими оксидами и металлами, а при 600-700 °С интенсивно разрушается ки-

слородом воздуха (горит).

Природные графиты – чешуйчатыt, которые широко применяют в огне-

упорной промышленности. Качество графита характеризуется содержанием

углерода и величиной чешуек (ГОСТ 4596-75). При термообработке графита в

печах при 1250 - 1300°С получают термоантрацит (ГОСТ 474-49).

Коксы получают путем переработки в печах углеродсодержащих мате-

риалов при высоких температурах без доступа воздуха.

Производят три вида коксов: нефтяной» пековый и металлургический -

путем коксования нефтяных и пековых остатков и специальных коксующихся

углей.

Коксы и антрациты в огнеупорных массах являются отощающими мате-

риалами, подобными шамоту.

Для огнеупоров важна плотность, и в этом отношении антрацит более

предпочтителен, так как его пористость ниже, чем кокса. Поэтому кокс реко-

мендуется брать в тонкоиз-мельченном виде.

В качестве связующих материалов используют каменноугольную смолу,

пек, антраценовое масло, битум и др. Чаше всего применяют каменноугольную

смолу - продукт коксования углей, подвергнутый дополнительной обработке

(варке), Качество смолы тем выше, чем больше получается выход коксового ос-

татка.

Обжиг углеродистых изделии ведут в засыпке коксового порошка при

1350 – 1400°С. Для обжига применяют туннельные, муфельные и другие печи.

Наиболее опасным при обжиге считается температурный интервал от 40 до 450

– 500°С, так как в этом интервале температур удаляются летучие компоненты и

происходит процесс размягчения связки.

Поэтому режим обжига в этот период должен быть специальным, отра-

ботанным для используемой смолы. Выше температуры 500°С скорость ее

подъема увеличивают. Засыпка препятствует быстрому увеличению температу-

ры. Общая продолжительность от 15 до 30 суток (360-720 часов).

После обжига изделия могут подвергаться графитизации. Графитизация -

процесс образования углерода в форме графита. В ходе графитизации углероди-

стые материалы резко изменяют свои физико-химические свойства, наблюдает-

ся усадка изделий до 2-3 %. Графитизацию проводят в специальных электропе-

чах, пропуская электрический ток, при этом изделия разогреваются до темпера-

туры 2500 °С.

Готовые углеродистые и графитизированные изделия при необходимо-

сти подвергают механической обработке для доведения их размеров до требуе-

мой величины.

Углеродистые изделия применяют для кладки лещади доменной печи, а

также в печах для плавки цветных металлов, карбида кальция и других.

Углеродсодержащие огнеупоры (УСО). По сравнению с углеродистыми

огнеупорами УСО обладают большей стойкостью к окислению благодаря за-

щитному действию входящих в состав огнеупорной минеральной составляю-

щей (глины, шамота, периклаза, корунда и т.д.). Поэтому место их использова-

ния в промышленных печах значительно шире, чем углеродистых.

В качестве углеродистой составляющей при производстве этих огнеупо-

ров применяют графит. При высоких температурах графит взаимодействует с

минеральной составляющей (корундом, кварцем и др.) с образованием карби-

дов и оксикарбидов металлов. Введение графита в оксидные огнеупоры повы-

шает прежде всего их коррозионную и термическую стойкость.

По минеральной составляющей различают огнеупоры: шамотнографито-

вые, корундо-графитовые, периклазографитовые, форстеритографитовые и т.д.

Шамотнографитовые огнеупры (ШГО) изготовляют из графита, шамота и

пластичной глины. Глина выполняет роль связки и она должна быть высоко-

пластичной и качественной с минимальным содержанием примесей. Из ша-

мотнографитовых масс изготовляют тигли, пробки, стаканы для сталеразли-

вочных ковшей (табл. 2.13).

Таблица 2.13.

Изделия огнеупорные шамотнографитовые

Наименование показателей Пробки

ШГСП

Стаканы

ШГСП

Стаканы

ШГ

Массовая доля углерода, %, не менее 20 20 18

Пористость открытая, %, не более 27 27 27

Термическая стойкость, теплосмены 1

Применяются для разливки из ковша и для дозирования струи металла из

промежуточного ковша.

Обжиг изделий ведут в туннельных печах. Для предотвращения выгора-

ния углерода изделия рекомендуют покрывать глазурью или обжигать в специ-

альных муфелях. Температура обжига 1250-1350°С.

Корундографитовые огнеупоры (КГО)получили широкое применение в

связи с появлением машин непрерывного литья заготовок (MHЛ3) (табл.2.14) и

разливкой стали с повышенным содержанием марганца. В промышленном

масштабе изготавливаются погружаемые стаканы с прямоточным и боковым

отверстием, стопор - моноблоки и защитные трубы. Корунд электроплавлен-

ный (α – Al

2

O

3

) химически более инертен, чем шамот, практически не смачива-

ется жидкой сталью (угол смачивания >130°С).

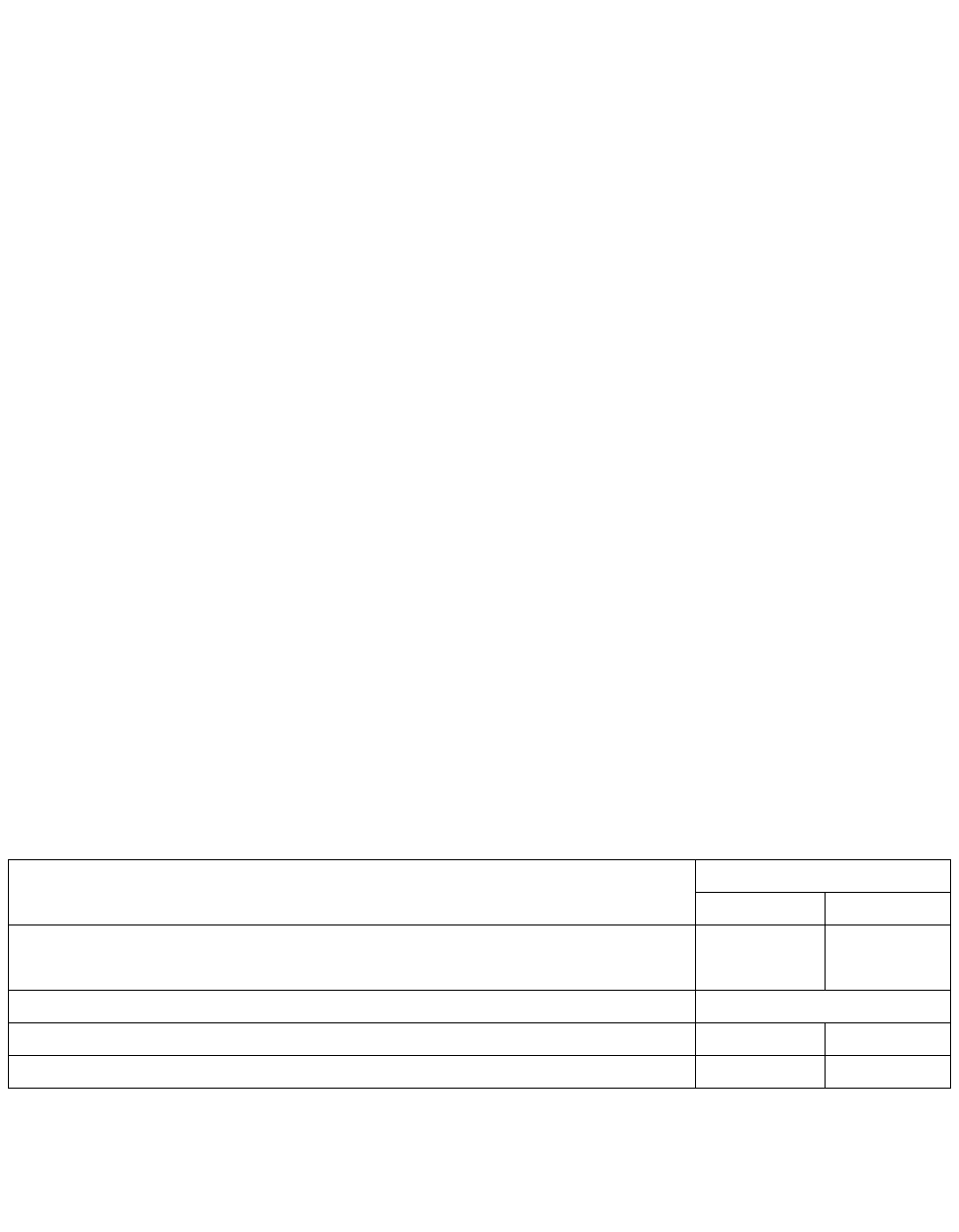

Таблица 2.14.

Огнеупоры корундо-графитовые

Технические характеристики

Наименование показателей КГ КГПС-65

Массовая доля Al

2

O

3

на прокаленное вещество, %, не

менее

65 65

Изменение массы при прокаливании, %, не менее 15 15

Пористость открытая, %, не более 20 19

Стопор-моноблок МГ применяют для перекрытия струи металла, посту-

пающего в кристаллизатор из промежуточного ковша;

Стаканы, погружаемые КГПС-65 – в машинах непрерывного литья заго-

товок для подачи металла под уровень мениска металла в кристаллизаторе

Недостатком корунда является низкая термостойкость, поэтому в состав

шихты вводится до 30 % графита, который благодаря высокой теплопроводно-

сти, низкому термическому коэффициенту линейного расширения и малому

модулю упругости значительно повышает термостойкость, а также металло-и

шлакоустойчивость огнеупора. В шихте оба компонента являются наполните-

лями, а в качестве связок применяют огнеупорную глину или углеродистые кок-

сующиеся материалы. Для упрочнения структуры в состав шихты вводят не-

большие количества металлического кремния и карбида кремния.

Обжиг корундографитовых изделий проводят в туннельной печи при

температуре 1380-1400°С и при 1500°С в муфельных печах.

Периклазоуглеродистые огнеупоры (ПУО). Наличие углерода между

зернами пе-риклаза в периклазовых огнеупорах значительно увеличивает их

шлакоустойчивость при службе в кислородных конвертерах благодаря замед-

лению проникновения силикатного расплава шлака в огнеупор.

Изделия Богдановического завода представлены в табл. 2.15.

Таблица 2.15.

Периклазоуглеродистые изделия для электросталеплавильных печей (Б «АОО»)

Наименование показателей Марка изделий

ПУЭП ПУЭУ

Массовая доля MgO на прокаленное вещество, %, не

менее

70 70

Изменение массы при прокаливании, %, в пределах от 7 до 18

Предел прочности при сжатии, Н/мм

2

, не менее 16 10

Пористость открытая, %, не более 12 20

Периклазографитные изделия, выпускаемое фирмой "DHC" (КНР) и их

физико-химические показатели приведены в табл. 2.16, 2.17, 2.18

Таблица 2.16

Периклазографитные кирпичи для конверторов

Марки Пористость,

%,

не более.

Объемная

плотность,

(г/см

3

), не

Прочность

при сжа-

тии,

Химический состав, %

Мg , не

менее

С,

не менее

Остальные

DHC-20G 4 2

,

88 35 70 20 Аl

2

О

3

DHC-18G 3 2

,

9 38 72 18 SiO

2

DHC-14G 3 2

,

92 40 76 14 F

e

2

O

3

DHC-20GN 4 2

,

88 35 69 20 CaO

DHC-18GN 3 2

,

9 38 71 18

DHC-14GN 3 2,92 40 75 14

Таблица 2.17

Периклазографитные изделия для ковшей

Марки

Порис-

тость,

%не бо-

лее.

Объемная

плотность,

(г/ куб. см),

не менее.

Проч-

ность

при

сжатии,

(МПа),

не м

е

-

Хим. состав (%)

Мg,

не

менее

С, не

менее

Остальные

DH

C

-

L

14

GN

7

3

2

,9

2 4

0

75

14

,0

AI

2

O

3

SiO

2

Fe

2

O

3

CaO

DHC

-

L15GNQ

4

2,91

40

73

14,5

DHC

-

L15GN1

4

2,91

40

74

15,0

DHC

-

L15GN10

4

2,91

40

73

14,5

DHC

-

L14GN7A

3

2,92

40

74

14,0

DHC

-

L15GM8

4

2,91

40

74

14,5

DHC-L13GM18 3 2

,

93 42 75 13

,

3

Таблица 2.18

Периклазографитные изделия для электропечей

Марки

Порис-

тость,

(%),

не бо-

Объемная П

р

очность Химический состав

,

плот-

ность,

(г/см

3

),

при сжа-

тии,

(МПа),

Мg, не

менее

С,

не ме-

нее

Остальные

DHC-20G 4 2,88 35 70 20,0 Al

2

O

3

SiO

2

Fe

2

O

3

CaO

DHC-14G 3 2,92 40 76 14,0

Огнеупоры ПУ представляют собой безобжиговые изделия, сформиро-

ванные под высоким давлением с применением углеродистой связки из массы,

содержащей периклазовый порошок и природный графит в различных соотно-

шениях. В ПУО используют спеченный или электроплавленный периклаз и их

смеси. Плавленый периклаз применяют для изготовления изделий, предназна-

ченных для жестких условий службы в футеровке агрегатов. Такие изделия ха-

рактеризуются высокой коррозионной устойчивостью по сравнению с изделия-

ми на основе спеченного периклаза.

В промышленных агрегатах происходит окисление графита, оказывая

отрицательное воздействие на стойкость, что и является основным недостатком

ПУО. Для предотвращения окисления в шихту вводят различные добавки: кар-

бид кремния, металлические порошки алюминия, кремния, магния и др. Эти до-

бавки окисляются быстрее, чем углеродистая связка и графит, причем образо-

вание оксидов приводит к уплотнению структуры и снижению пористости и га-

зопроницаемости ПУО.

Термообработку ПУО производят в туннельных сушилах горячим воз-

духом с температурой на входе в сушильную печь более 150°С.

Карбидкремниевые огнеупоры (ККО) содержат карбид кремния SiC от

20 до 99 % от огнеупорной основы. Огнеупоры этого типа содержат только свя-

занный углерод и условно подразделяются на:

1. Карбидкремниевые изделия на минеральных связках (глинистой,

муллитовой,

кремнеземистой, нитридной, оксинитридной и др.);

2. Карбидкремниевые изделия на органической связке (смола, пек);

3. Карбидкремниевые изделия без связки (самосвязанные);

4. Прочие карбидкремниевые изделия (шамотнокарбидкремниевые,

динасокарбид-кремниевые и др.).

В соответствии с ГОСТ 10153-70 ККО подразделяют на три марки:

- КК-1,2 - изделия на кремнеземистой связке с массовой долей Al

2

O

3

не более 1,2 %;

- КА -3 - изделия на алюмосиликатной связке с массовой долей Al

2

O

3