Воронов Г.В., Старцев, В.А. Огнеупорные материалы и изделия в промышленных печах и объектах вспомогательного назначения

Подождите немного. Документ загружается.

кая температура (канальные печи), значительное разрушение футеровки боль-

шим количеством жидкого металла в ванне (в канальных печах) и резкие тепло-

смены (тигельные печи).

Огнеупоры в индукционных печах подвергаются тяжелым условиям

службы в сравнении со службой в других сталеплавильных металлургиче-

ских агрегатах

В связи с этим, огнеупоры должны обладать высокой стойкостью к хи-

мическому воздействию и высокой прочностью, высокой термостойкостью,

постоянством объема. Характерно, что этим требованиям лучше удовлетворя-

ют монолитные набивные футеровки из огнеупорных бетонных масс, чем фу-

теровки из штучных изделий.

Сталеплавильные индукционные печи футеруют периклазовыми мас-

сами табл.6.9 с добавкой корунда табл.6.10

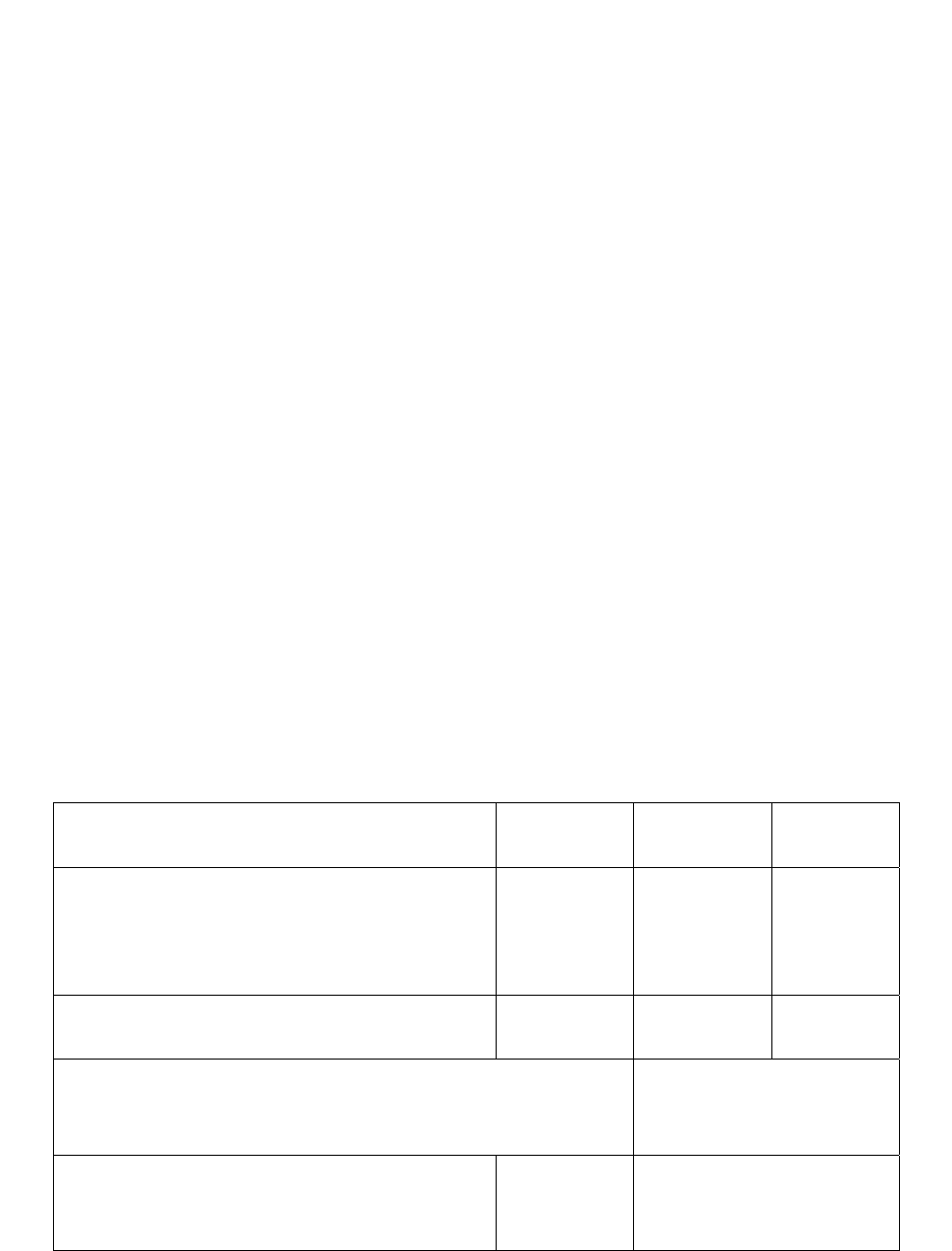

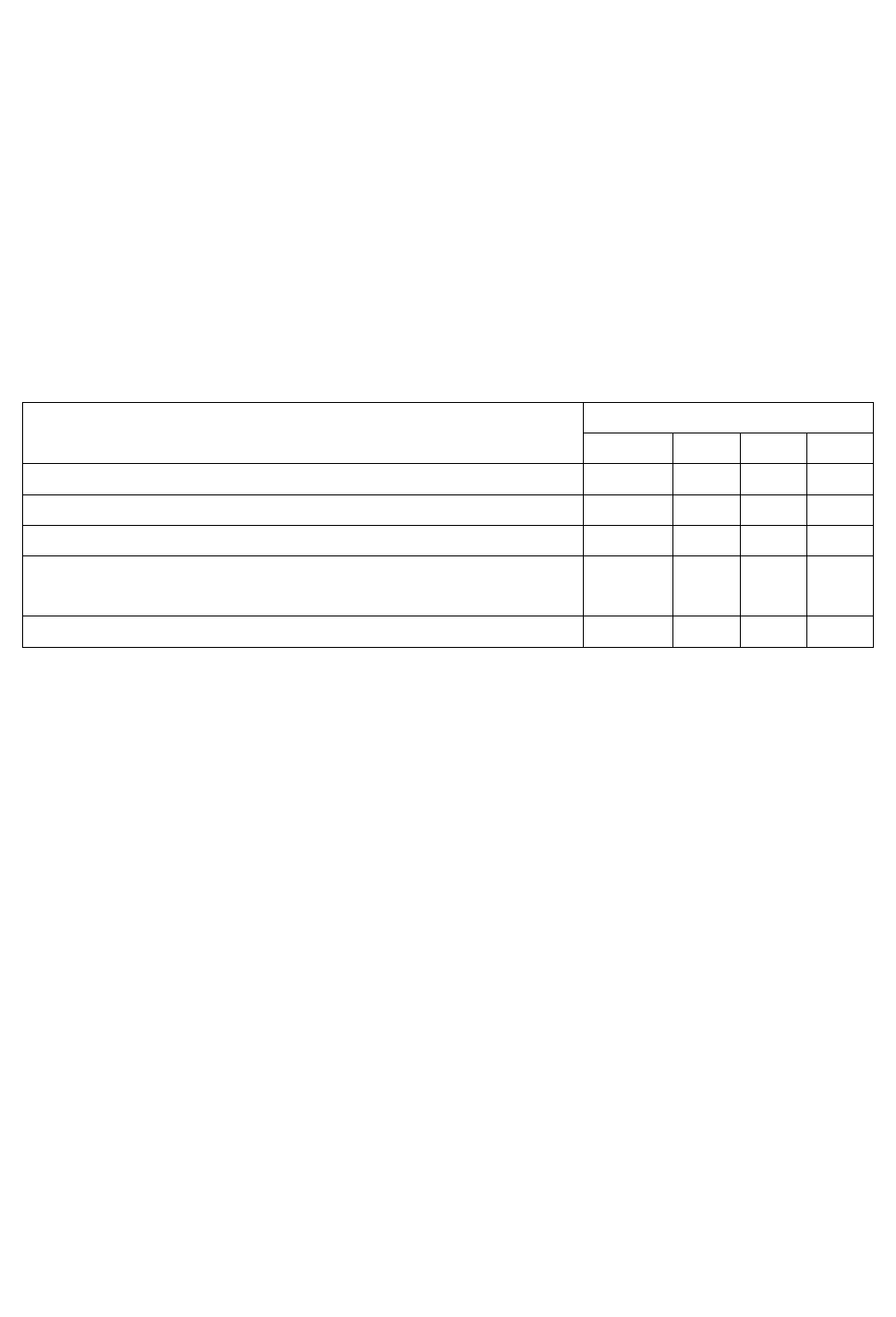

Таблица 6.9.

Порошки периклазовые плавленые

Применяют для футеровки элементов индукционных печей и изготовле-

ния магнезиальных изделий.

Наименование показателей ПППЛ-96 ПППЛ-95 ПППЛ-

93

Массовая доля, %:

MgO, не менее

Fe

2

O

3

,не более

SiO

2

,не более

96,5

1,6

1,5

95,0

2,0

1,5

93,0

2,5

2,0

Изменение массы при прокалива-

нии, %, не более

0,5 0,5 0,5

ПППЛ-96-1

ПППЛ-95-1

ПППЛ-93-1

ПППЛ-96-008

ПППЛ-95-008

ПППЛ-93-008

Зерновой состав, %

-проход через сетку №1

-проход через сетку №008

90

-

-

90

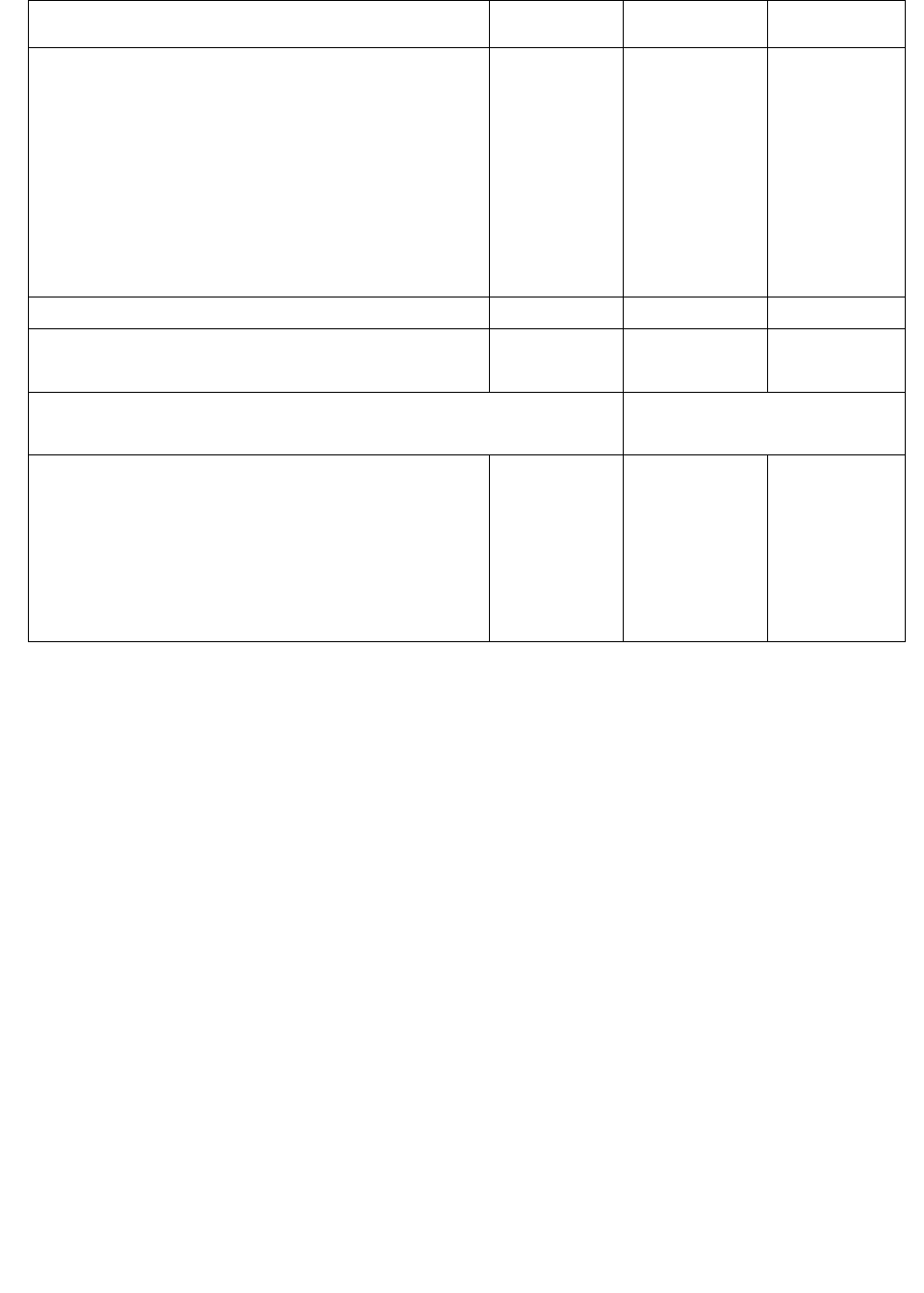

Таблица 6.10

Порошки шпинельные и периклазошпинельные

плавленые – ПШППЛ, ППШППЛ; Порошки из плавленого муллита – ПМЛП-3

Наименование показателей ПШППЛ ППШППЛ ПМЛП-3

Массовая доля, %:

MgO, в пределах

Al

2

O

3

, в пределах

Fe

2

O

3

,не более

SiO

2

,не более

Fe неметаллического, не более

Нерастворимого остатка (Н.О.), не

менее

32-40

55-65

1,6

1,5

40-55

40-55

2,0

1,8

72-77

0,3

-

0,03

90

Влажность, %, не более 2

Изменение массы при прокаливании,

%, не более

0,5 0,5

ПШППЛ-3

ППШППЛ-3

ПШППЛ-1

ППШППЛ-1

Зерновой состав, %

-проход через сетку №3,2 не менее

-остаток на сетке №3, не более

-проход через сетку №1, не более

-остаток на сетке №1, не более

-проход через сетку №0,5, не более

-

10

20

-

-

-

-

-

20

-

95

-

-

-

35

Применяют для футеровки элементов индукционных печей, для изго-

товления высокоогнеупорных изделий, применяемых в различных тепловых аг-

регатах.

Образование в таких массах в процессе службы шпинели, идущее с уве-

личением объема, компенсирует усадку периклаза, стабилизируя объем всей

футеровки, и даже дает некоторый рост, уплотняющий горячую зону, а также

создает предварительно напряженное состояние. Набивка массы переменной

пористости, увеличивающейся от горячей зоны к холодной, способствует по-

вышению стойкости футеровки.

Положительные результаты получены при выплавке прецизионных

сплавов в вакуумных индукционных печах, футерованных набивкой бадделеи-

товой массой. Применение набивной бадделеитовой массы вместо периклазо-

вой и корундовой уменьшает в 1,5 раза количество неметаллических включе-

ний, повышает качество литья, его пластичность и деформируемость, ряд спе-

циальных свойств (магнитную восприимчивость, магнитную проницаемость и

др.).

При выплавке литейного чугуна, обычного чугуна и рядовой стали в ин-

дукционных печах для футеровки применяют кварцитовые или высокоглинозе-

мистые массы.

6.2.5. Огнеупоры в сталеразливочных ковшах

Из конвертера, ЭДП, мартеновской или двухванной печи сталь поступа-

ет в ковш. При этом в ковш попадает часть шлака (до 2—3 % от массы метал-

ла), который предохраняет металл от быстрого остывания во время разливки и

воздействия на него атмосферных газов. Вместе с тем присутствие большого

количества шлака в ковше может привести к нежелательным последствиям —

повышенному угару раскислителей, рефосфорации, переходу части газов из

шлака в металл, поэтому на практике стараются отсечь основную часть шлака

после схода металла. Оставшийся шлак сливают в специальную шлаковую ча-

шу. Основные размеры ковшей приведены в табл. 6.11. Ковш состоит из сталь-

ного сварного кожуха, имеющего форму усеченного конуса, футерованного из-

нутри шамотным кирпичом.

Таблица 6.11.

Основные размеры сталеразливочных ковшей

Емкость

ковша,

т.

Основные диаметры ков-

ша, мм

Масса, т

высота диаметр футеровки груженого

ковша

вверху внизу

50 2800 2620 2340 9,7 80,0

100 3450 3400 2950 18,0 140,0

250 4350 4200 3570 35,8 320,0

480 5660 5340 4615 62,3 630,0

Сверху у ковша имеется сливной носок для схода избыточного шлака.

Сбоку на кожухе крепят стопорный механизм, предназначенный для открывания

и закрывания отверстии разливочного стакана, установленного в донной части

ковша. При использовании вместо стопора шиберного запора его крепят на

днище ковша, где может быть смонтировано устройство для продувки стали в

ковше аргоном (рис.5.12)

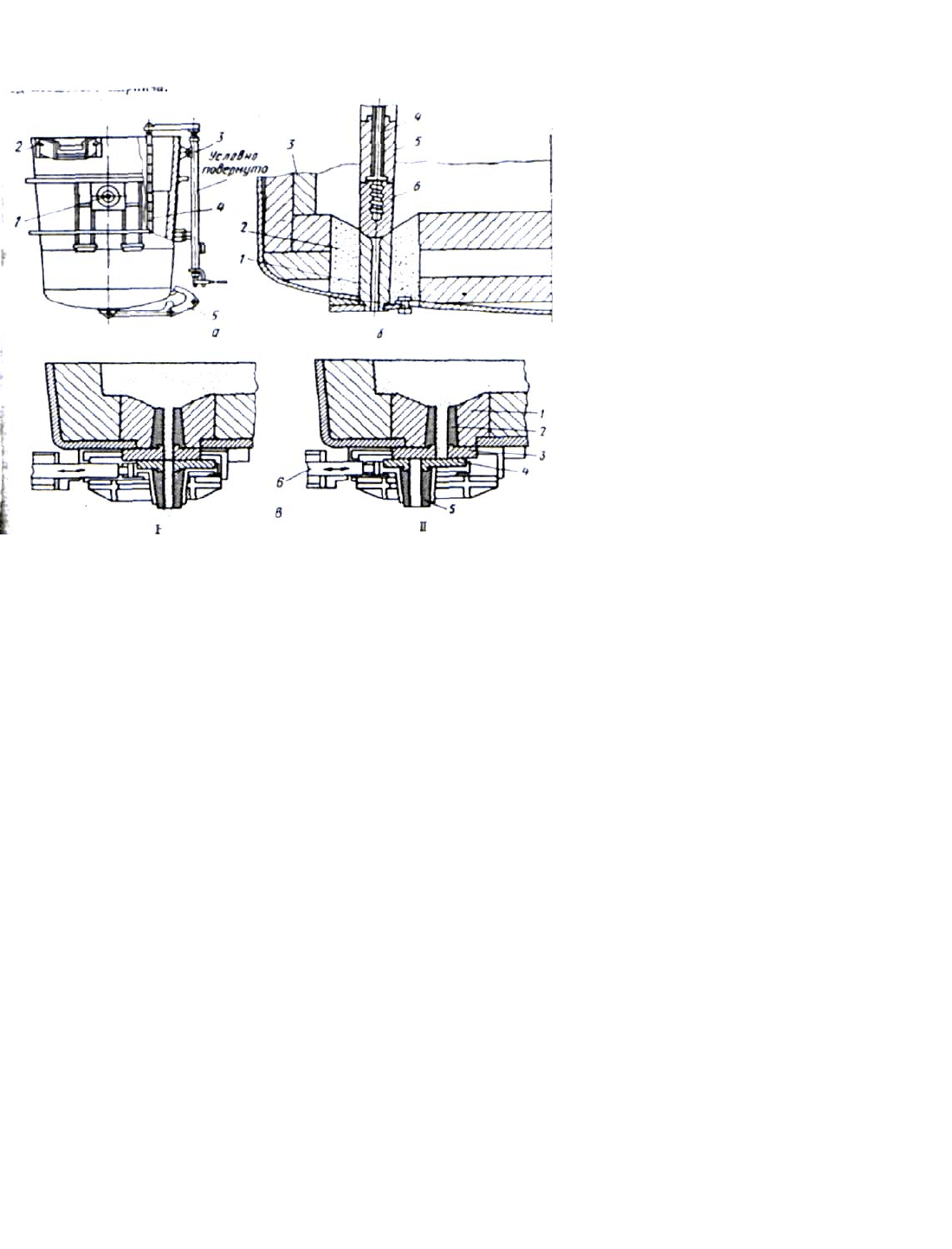

Рис. 6.20. Сталеразливочный ковш

А – общий вид (1-цапфа, 2 – носок для слива шлака, 3-стопорный механизм, 4-стопор, 5-скоба

для кантования ковша), б- установка стопора и стакана в ковше (1-стакан, 2-гнездо стакана, 3-

шамотная кладка, 4-стержень стопора, 5-шамотная катушка, 6-пробка), в-шиберный затвор в

открытом (1) и закрытом (II) положениях (1-гнездовой кирпич, 2-разливочный стакан, 3-

неподвижная плита, 4-подвижная плита, 5-стакан-коллектор, 6-шток

гидроцилиндра)

В дно ковша устанавливают гнездовой кирпич, который перед приемом

каждой плавки вставляют разливочный стакан. Разливочные стаканы могут быть

изготовлены из шамота, магнезита, шамотно-графитированной массы и из шамо-

та с магнезитовой втулкой. Недостаток шамотных стаканов заключается в том,

что они размываются струей стали, при этом увеличивается опасность загрязне-

ния стали неметаллическими включениями. В связи с этим наибольшее распро-

странение получили стаканы из магнезита. Они практически не размываются, а

наоборот, часто затягиваются при разливке, что исправляется периодической

промывкой их кислородом.

После установки стакана вновь отфутерованный или отремонтированный

ковш сушат и прогревают до 700—800 °С. В просушенный ковш устанавливают

стопор— стальной стержень диаметром около 50 мм с надетыми и него шамот-

ными катушками. На нижнем конце стержня крепится пробка, изготовленная

также из шамота.

После наборки стопор сушат в специальных печах или сушильных каме-

рах при температуре около 200 °С в течение 20—24 ч.

Правильно подготовленные и установленные стопор и разливочный ста-

кан (рис. 6.20.6) позволяют подучить хорошо центрированную и ровную струю

и качественный слиток.

Тяжелые условия службы стопора, особенно при длительной выдержке

больших масс металла в ковше, обработке его в ковше инертными газами и ва-

куумом привели к необходимости создания шиберных затворов. Расположенных

с наружи ковша (рис 6.21. в). Затвор состоит из неподвижной и подвижной плит,

тщательно притертых друг к другу, стакана-коллектора и гидравлического или

пневматического механизма, предназначенного для обеспечения возвратно-

поступательного перемещения подвижной плиты. Шиберный затвор собирают и

подготавливают к плавке на специальном стенде и затем крепят к днищу ковша.

Быстрота установки шиберного затвора и высокая надежность обусловили его

широкое внедрение в сталеплавильных цехах. Однако успешная разливка не-

скольких плавок возможна лишь при использовании высококачественных огне-

упорных плит и тщательной сборке и установке затвора. В отечественной прак-

тике нашли применение плиты из корунда и периклаза, позволяющие разливать

от одной до трех плавок.

Стойкость футеровки ковша составляет 7-15 плавок. Она меньше при

разливке низкоуглеродистых сталей, так как в этом случае температура металла

выше, а шлак, содержащий повышенное количество оксидов железа, активно

взаимодействует с огнеупорной футеровкой ковша. Промежуточные ремонты

футеровки торкретированием позволяют повысить стойкость на 30-50%. Отре-

монтированный ковш не разрешается подавать под разливку плавки качествен-

ной стали во избежание загрязнения ее неметаллическими включениями.

Промежуточные ковши применяют при разливке стали на МНЛЗ, отливке

крупных кузнечных слитков и иногда при разливке сверху слитков, предназна-

ченных для проката. Промежуточный ковш служит буферной емкостью, позво-

ляющей непрерывно разливать сталь из двух или более сталеразливочных ков-

шей методом «плавка на плавку», а главное поддерживать постоянный ферро-

статический напор и скорость разливки металла. Ковши снабжены стопорами

или шиберными затворами. Они состоят из металлического корытообразного

кожуха, футерованного обычным шамотным кирпичом. Сверху устанавливают

футерованную крышку для снижения теплопотерь и взаимодействия металла с

атмосферой. Перед установкой ковши обязательно подогревают с помощью га-

зовых горелок.

Огнеупорная футеровка сталеразливочных ковшей подвергается влия-

нию следующих разрушающих факторов:

1. Химическому воздействию жидкого металла и шлака при температуре

от 1530 до 1700°С

2. Резкому нагреву и охлаждению при заполнении и опорожнении ковша

(перепад температур составляет 800 -135О°С).

3. Механическому и абразивному воздействию струи расплавленного ме-

талла и шлака при заполнении.

4. Гидродинамическому воздействию металла и шлака.

Разрушение футеровки ковша зависит от продолжительности нахожде-

ния металла в ковше за период одного налива и количества наливов, состава и

толщины слоя шлака. Пребывание металла в ковше за период одного налива

колеблется от 30 до 150 мин, а толщина слоя шлака доходит до 300 мм.

Сталеразливочные ковши футеруют как мелкоштучными изделиями

(ковшевым кирпичом), так и монолитными бетонными массами различного со-

става. Кирпичную футеровку выполняют винтообразно и ступенчато. Толщина

кладки нижних рядов в 300-тонных ковшах 200 мм, а в верхних 90 мм. Толщина

кладки не может быть произвольно увеличена, так как от толщины огнеупорной

футеровки зависит положение центра тяжести ковша. Для обеспечения устой-

чивости ковша со сталью необходимо, чтобы центр тяжести был ниже опор. В

противном случае при перемещении ковша мостовым краном ковш может пе-

ревернуться. Положение опор также связано с высотой ковша и высотой стале-

разливочного пролета цеха. Эти соотношения в большинстве случаев не опти-

мальны. Ковшевой кирпич обычно содержит 32 - 39 % Al

2

O

3

и имеет порис-

тость 16 - 19 %. Стойкость кирпичей в меньшей степени зависит от их состава и

пористости в указанных пределах, а определяется, главным образом, условиями

службы. Удельный расход ковшевых кирпичей при разливке мартеновской и

конвертерной стали составляет ~6 кг/т, а в электросталеплавильном производ-

стве до 11 кг/т, что объясняется зависимостью стойкости футеровки от типа

разливаемых сталей.

Для снижения расхода ковшевого кирпича разработано много мероприя-

тий. Износ футеровки может быть существенно уменьшен при добавке непо-

средственно в ковш со сталью на поверхность шлака алюмосиликатного порош-

ка или кремнезема в виде песка, хромитовой руды, извести, доломита и т.п. Од-

нако состав и количество добавки должны быть рассчитаны и предварительно

опробованы исходя из того, чтобы шлак в первую очередь реагировал с мате-

риалом добавки, а не с материалом футеровки. Для чего необходимо, чтобы раз-

ница химических потенциалов огнеупора футеровки и шлака была меньше, чем

добавки и шлака.

Наиболее прогрессивны монолитные кремнеземистые (кварцитовые)

футеровки. В промышленности освоены два способа: набивка футеровки из по-

лусухих масс с помощью пескометных устройств и наливной способ с приме-

нением текучих масс.

Обязательным условием успешной работы кварцевых футеровок ковшей

является быстрый нагрев до температуры плавления кварца. Такой нагрев про-

исходит в результате передачи тепла от заливаемой стали с температурой 1620 -

1700°С к футеровке, нагретой предварительно до 600 - 700°С. При быстром на-

греве β-кварц переходит в α-форму, которая сразу переходит в кварцевое стек-

ло. Вязкость кварцевого стекла при 172О°С составляет 2,9-10

5

Па·с, что близко

к такому вязкому состоянию, которое соответствует огнеупорности материала.

При плавлении зерен кварца удельный объем увеличивается на 20,17% и при

пористости набивной футеровки порядка 20 - 25% поры почти полностью за-

полняются расплавом кварцевого стекла. Так образуется на поверхности футе-

ровки монолитный слой кварцевого стекла. Ферростатическое давление обу-

словливает подобие гидростатического прессования поверхностного слоя футе-

ровки. Термостойкость кварцевого стекла резко снижается, как только в нем

начнутся процессы кристаллизации -образование кристобалита. Наличие в

кремнеземистой массе небольших количеств оксидов алюминия, марганца, же-

леза и фосфора является положительным фактором, так как способствует за-

медлению кристаллизации и разрыхления кварцевого стекла.

С этой же целью практикуют после выпуска стали резкое охлаждение

футеровки водой. Шлако- и металлоустойчивость кварцевого стекла определя-

ется не столько химическим составом, сколько монолитностью. Однако основ-

ные шлаки химически взаимодействуют с кварцевым силикатным стеклом, что

и определяет износ футеровки. По мере износа наружного слоя футеровки, со-

стоящего из кварцевого стекла, на поверхность футеровки выходит кварц уже

частично перерожденный (зерна кварца обрамлены кристобалитом). Переход

кристобалитизированного кварца в стекло требует уже более высокой темпера-

туры, поэтому слой кварцевого стекла на поверхности футеровки становится

менее плотным.

При таком механизме и условии равномерного износа, должна существо-

вать оптимальная начальная толщина футеровки. Однако оптимальное значение

не определено, так как обычно наблюдается неравномерность износа. Для при-

мера в табл. 6.11 приведены фактические скорости износа.

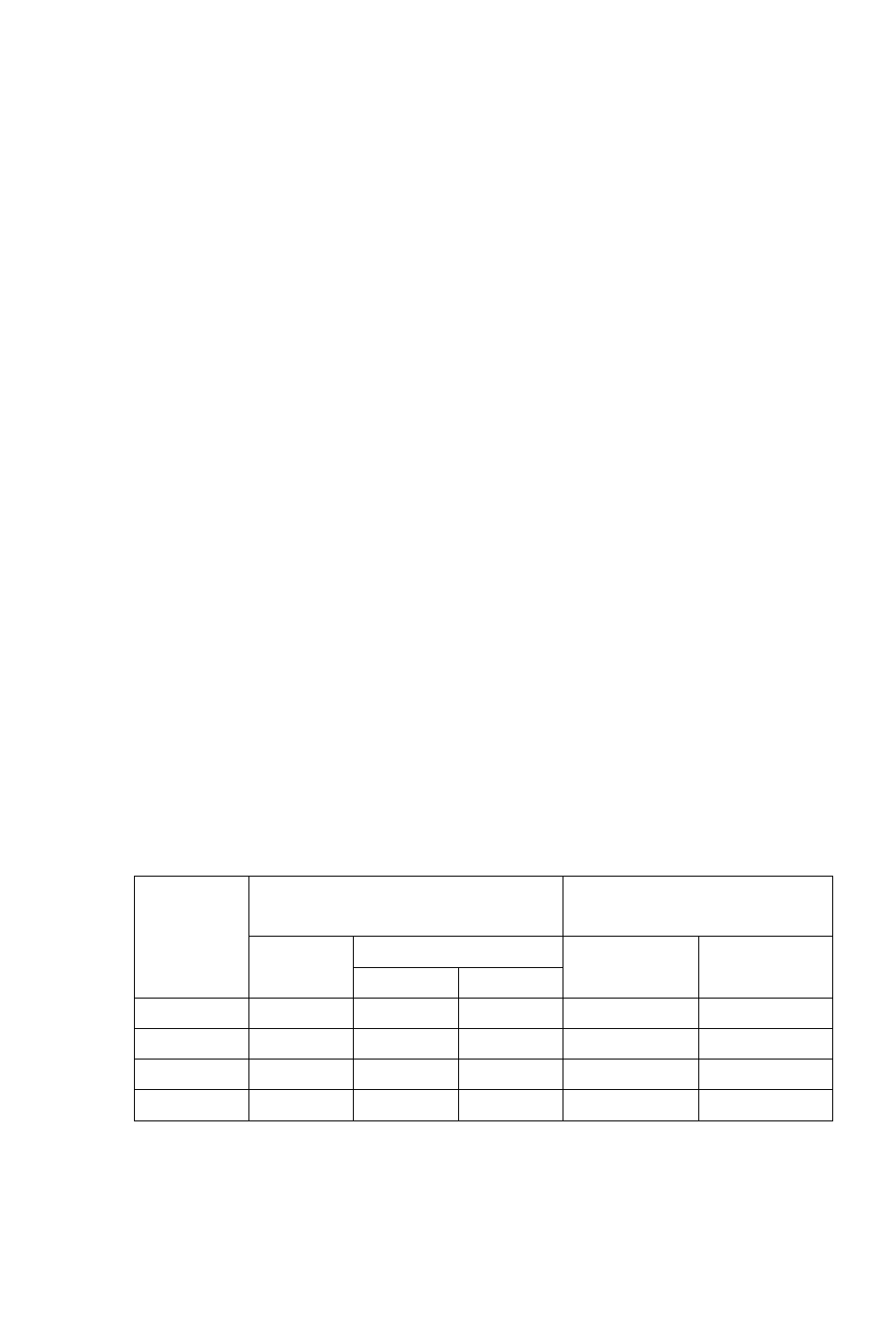

Таблица 6.11.

Износ кварцевой футеровки ковшей за налив, мм

Основа массы В шлаковой зо-

не

В средней части У днища

Кварцит и глина 8-12 1-3 6-8

Полужирный песок 10-20 6-10 10-16

Кварцевый песок 8-10 1-3 6-8

Торкретирование футеровки ковшей - наиболее эффективный способ по-

вышения стойкости. В табл. 6.12. приведены результаты торкретирования по

данным отечественных заводов. Для торкретирования используют как шамот-

ные массы с содержанием Al

2

O

3

33 – 35%, так и кремнеземистые с содержанием

Si0

2

до 90 – 92 %. В обоих случаях массы увлажняют водным раствором жидко-

го стекла плотностью 1,25 - 1,3 г/см

3

, в количестве 10 -12% (сверх 100%)

Таблица 6.12.

Эффективность торкретирования монолитной футеровки

Показатели Емкость ковша, т

80 130 200 300

Среднее число торкретирования за кампанию 6 1,3 8,2 1,5

Средняя стойкость без торкретирования, наливы 16 14,8 10 11

Средняя стойкость при торкретировании, наливы 15,6 25 32 16,9

Максимальная стойкость при торкретировании,

наливы

56 90 50 28

Расход торкрет-массы, кг/т стали 0,92 0,9 - 1,1

Применение монолитных футеровок приводит к увеличению загрязнения

стали в ковше неметаллическими включениями.

Дальнейшим шагом в повышении стойкости монолитных футеровок яв-

ляется использование основных масс. Их устойчивость к основным шлакам вы-

ше чем кварцитовых масс. Однако большая теплопроводность вызывает образо-

вание настылей, а высокое тепловое расширение - отслаивание футеровки от ар-

матурного слоя. Эти затруднения до некоторой степени удается решить, если

между кладкой стен и кожухом кладут слой теплоизоляции. Перспективным на-

правлением изготовления основных монолитных футеровок является использо-

вание магнийсиликатных материалов, например, обожженного дунита в сочета-

нии с волокнистыми или другими теплоизолирующими материалами.

Огнеупоры для разливки стати из ковшей. Сталь из ковша разливают в из-

ложницу сверху (крупные слитки) или снизу через сифонную проводку и в про-

межуточные емкости различного назначения (промежуточные ковши МНЛЗ, ка-

меры вакуумирования, внепечной обработки шлаками и т.п.). Для разливки стали

используют следующие сложнофасонные изделия стакан, пробку, стопорные

трубки, гнездовой кирпич. Еще до недавнего времени эти изделия, составляю-

щие так называемое стопорное устройство, были обязательными элементами для

всех способов разливки стали из ковша.

Способ разливки — сифоном или сверху — выбирают в зависимости от

марки стали, массы слитка, способа дальнейшей обработки, требований к гото-

вой продукции, объемом производства и оснащенности цеха оборудованием.

При разливке сверху каждая изложница наполняется отдельно непосред-

ственно из ковша, или через специальные промежуточные воронки или ковши.

При разливке сифоном металл поступает в изложницу снизу через систему кана-

лов, выложенных из огнеупорного сифонного кирпича.

Разливка сверху. Этот способ разливки имеет ряд преимуществ перед си-

фонным:

- не требуется дополнительных расходов на огнеупорные сифонные изделия;

- меньше загрязнение стали неметаллическими включениями;

- нет потерь металла на литниковую систему;

- в слитке спокойной стали, отлитом сверху, более благоприятно расположена

усадочная раковина, так как при этом создаются лучшие условия поступления

питания в прибыльную часть слитка горячего металла.

Способ разливки сверху имеет некоторые недостатки. Основной из них

— получение плохой поверхности, особенно в нижней части слитка. Струя стали

вследствие большого ферростатического давления и высокой выходной скорости

с силой ударяется о дно изложницы, что вызывает разбрызгивание металла. Кап-

ли металла окисляются и частично остаются на стенках изложницы. Это вызыва-

ет ухудшение поверхности и образование плены, подкорковых пузырей и других

пороков слитка. Кроме того, по ходу разливки высота уровня металла в ковше

уменьшается и при разливке непосредственно из ковша может изменяться и ско-

рость разливки.

Разливка сифоном. Этот способ позволяет заполнять металлом одновременно