Воронов Г.В., Старцев, В.А. Огнеупорные материалы и изделия в промышленных печах и объектах вспомогательного назначения

Подождите немного. Документ загружается.

циркуляции металла и шлака. Кислородные конвертеры футеруют огнеупорами

системы СаО - MgO - С. Прежде всего это - смолодоломитовые, смолопериклазовые

или смолодоломитопериклазовые безобжиговые изделия, получаемые из обожжен-

ных доломита и периклаза на связке из каменноугольной смолы или пека. Соотно-

шение MgO/CaO в смолодоломитопериклазовых изделиях по мере интенсификации

конвертерного производства непрерывно повышается. Изделия из доломита содер-

жат свободную известь. И, хотя, смоляная связка предохраняет известь от гидрата-

ции, но в процессе прессования часть крупных зерен доломита раскалывается, обра-

зуя свежие поверхности, не защищенные смолой, что снижает стойкость изделий с

повышенным содержанием СаО к гидратации. Поэтому цехи по производству смо-

лодоломитовых или смолодоломитопериклазовых изделий располагают всегда вме-

сте с конвертерными цехами. Мощность цехов рассчитывают так, чтобы необходи-

мое для футеровки конвертеров количество огнеупоров было бы выпущено за 2 -3

дня.

Смолодоломитовые или смолодоломитопериклазовые огнеупоры составля-

ют основной объем футеровки. Кроме них применяют обожженные периклазовые

изделия как пропитанные смолой и термообработанные, так и не пропитанные смо-

лой. Даже самые прочные и шлакоустойчивые обожженные огнеупоры из оксида

магния или периклазодоломитовые высокой чистоты не могут эффективно работать

в футеровке конвертеров при отсутствии в их составе углерода, так как рабочий

слой изделий быстро пропитывается шлаком и скалывается при термических на-

пряжениях. Присутствие углерода, который вблизи рабочей поверхности превраща-

ется в малокристаллический графит, не смачивающийся шлаком, ограничивает глу-

бину инфильтрации шлака в огнеупор.

В связи с этим в огнеупорах стремятся увеличить содержание углерода.

Наиболее простой способ введения углерода в оксидные огнеупоры заключается в

следующем. При получении безобжиговых периклазоуглеродистых изделий в ших-

ту вводят графит и вместе со смолопековой связкой доводят содержание углерода в

изделиях до 23%. Такие изделия имеют минимальную скорость износа, составляю-

щую 0,66 мм за плавку. Однако при высокой температуре выпуска стали наблюда-

ется значительное снижение стойкости изделий в результате интенсификации реак-

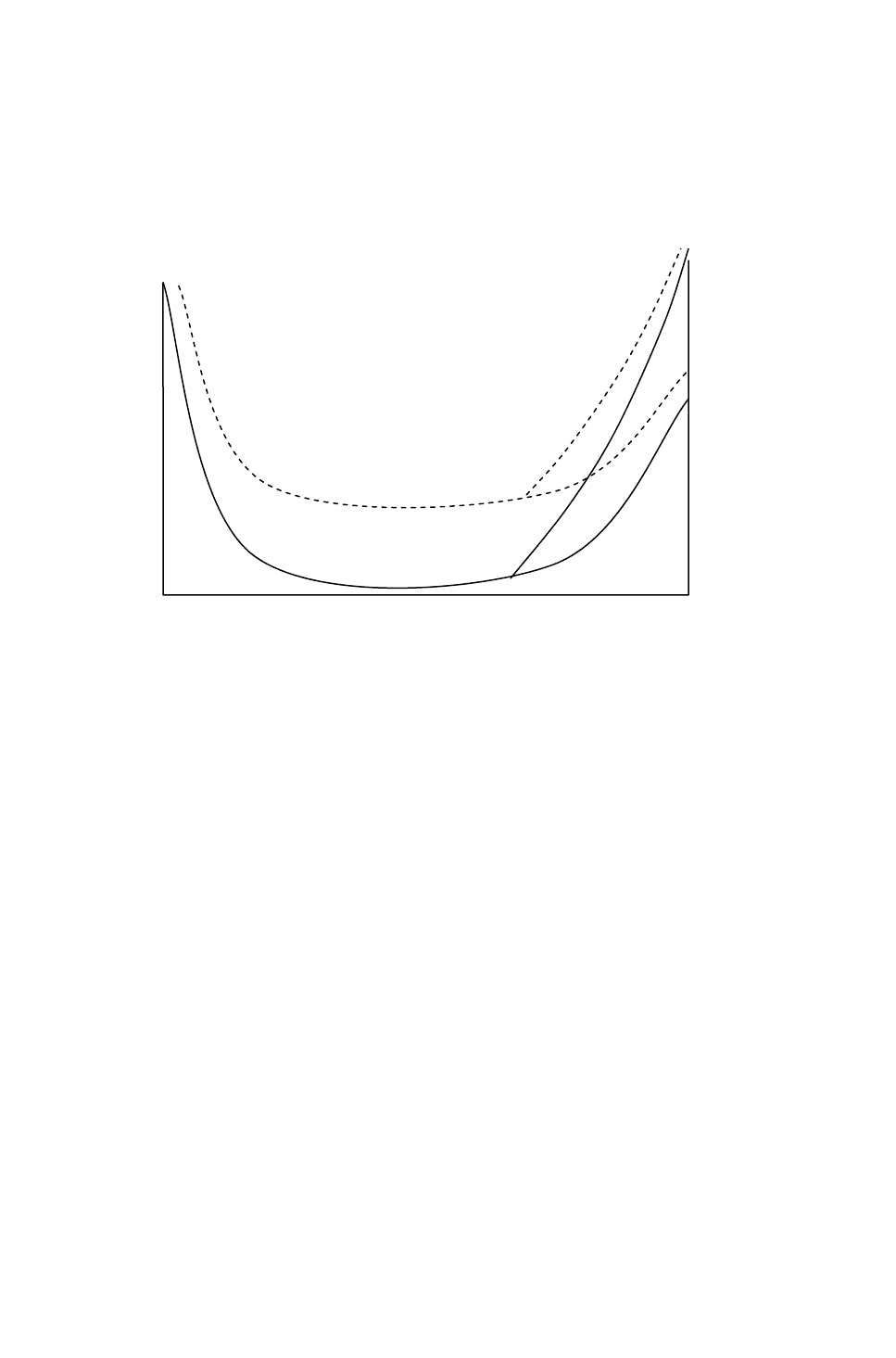

ции восстановления периклаза углеродом до газообразного магния. Влияние содер-

жания графита в периклазоуглеродистых огнеупорах на глубину проникновения

шлака и некоторые другие свойства изделий показаны на рис. 6.16.

Резкое снижение проникновения шлаков, как видно из графиков, достигается

уже при 5% углерода. Существенное же увеличение стойкости периклазоуглероди-

стых футеровок происходит при большем содержании углерода, следовательно, уг-

лерод не только препятствует проникновению шлака, но и ограничивает процесс

шлакования огнеупора.

Одним из методов повышения стойкости футеровки конвертеров служит при-

садка оксида магния в шихту конвертерной плавки.

Растворение периклазоуглеродистых огнеупоров в шлаковом расплаве.

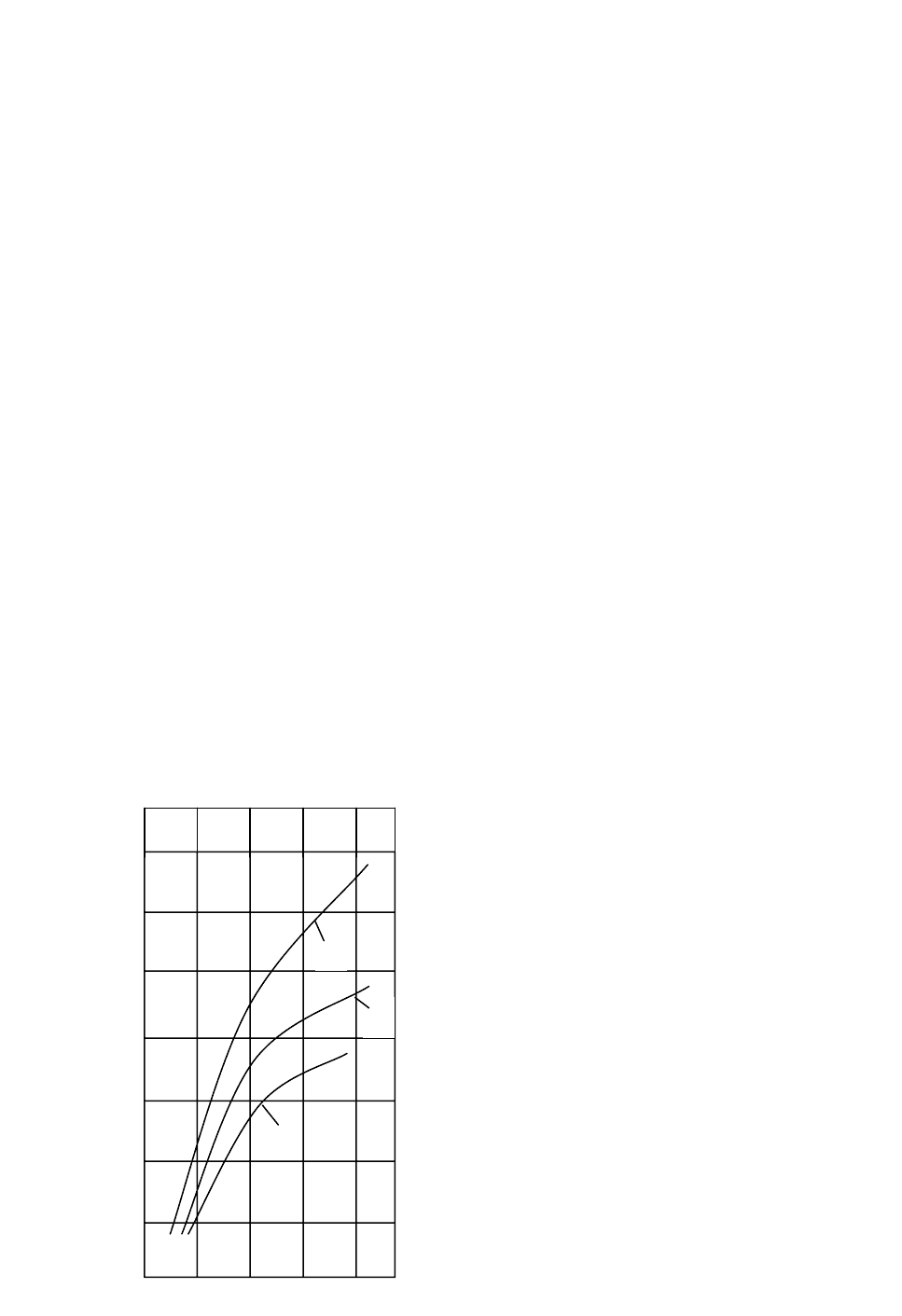

Конвертирование чугуна в кислородном конвертере сопровождается образо-

ванием шлаков, насыщенных значительным количеством оксидов железа, которые

оказывают негативное влияние на футеровку конвертеров. Агрессивность шлака по

отношению к футеровке, а именно количество МgО, перешедшего из футеровки в

шлаковый расплав в единицу времени, велика в начале продувки, уменьшается в те-

чение периода обезуглероживания и повышается к концу продувки (рис.6.16)

вследствие увеличения растворимости MgO огнеупора в железистом шлаке [1], при

этом абсолютное количество MgO возрастает еще больше из-за увеличения объема

шлака.

Отрицательное влияние оксидов железа на стойкость периклазоуглероди-

стых огнеупоров объясняется тем, что оксид железа, взаимодействуя с огнеупором

при высоких температурах в процессе продувки (более 1600°С) по реакции

С + FeO = СО + Fe, образует поры, по которым происходит проникновение шлака в

обезуглероженный слой, восстанавливая оксиды магния. Кроме этого, образующие-

ся восстановленные капельки железа служат центрами напряжения в огнеупоре,

приводящими к механическому разрушению его в результате изменения темпера-

туры огнеупора в процессе плавки металла.

Снижение агрессивного воздействия высокожелезистых шлаков на футе-

ровку конвертера достигается введением в плавку магнийсодержащих материалов.

Обогащение шлака путём ввода шлакообразующих магнезиальных материалов за-

трудняет переход МgО из огнеупоров в шлак вследствие изменения условий массо-

переноса МgО в шлаке (приближение к пределу растворимости в шлаке).

Рис. 6.16. Изменение скорости перехода оксидов магния (dMgO/dt) из фу-

теровки конвертера в шлаковый расплав для среднеуглеродистых марок сталей

(1) и низкоуглеродистых марок сталей (1’) и изменение в нём оксидов железа

для среднеуглеродистых марок сталей (2) и низкоуглеродистых марок сталей

(2’) в зависимости от количества вдуваемого кислорода.

Механизм износа периклазоуглеродистых (MgO) огнеупоров можно

представить следующими процессами:

1 – газофазного окисления углерода кислородом, содержащимся в шла-

кометаллической эмульсии во время продувки, находящейся в верх-

ней части конвертера;

2 – жидкофазным обезуглероживанием поверхностного слоя огнеупора

оксидами железа и свободным кислородом;

3 - инфильтрация шлака в обезуглероженный слой;

4 - реакция между попавшими в огнеупор частицами шлака и частицами

МgО, которая приводит к переходу МgО в шлак.

Скорость износа футеровки в общем виде описывается следующим

2’

1’

1

2 20

28

4

8

12

16

24

32

2 4 6 8 10 12 14 16

0,5

0,4

0,3

0,2

Количество кислорода V

О2

, тыс.м

3

dMgO/dt,

%/

мин 0,6

уравнением [3]:

V изн. = F

n

· (С

1

-С

2

) / δ

э

·(1/D

2

+1/Vd

1

·D

2

), (кг/сек),

где C

1

и С

2

- концентрация диффундирующего компонента в огнеупоре и

шлаке соответственно, кг/м ;

D

1

и D

2

- коэффициенты диффузии в огнеупоре и шлаке, м

2

/с;

F

n

– площадь контакта футеровки со шлаком, м

2

;

δ

э

— эффективная толщина диффузионного пограничного слоя, м.

Из уравнения 1 следует, что скорость износа футеровки прямо пропор-

циональна концентрации диффундирующего компонента в твердой и жидкой

фазах, т.е. зависит от концентрации окислов железа и окислов магния в шлаке.

Активность этих окислов, а также скорость диффузии в огнеупоре и шлаке за-

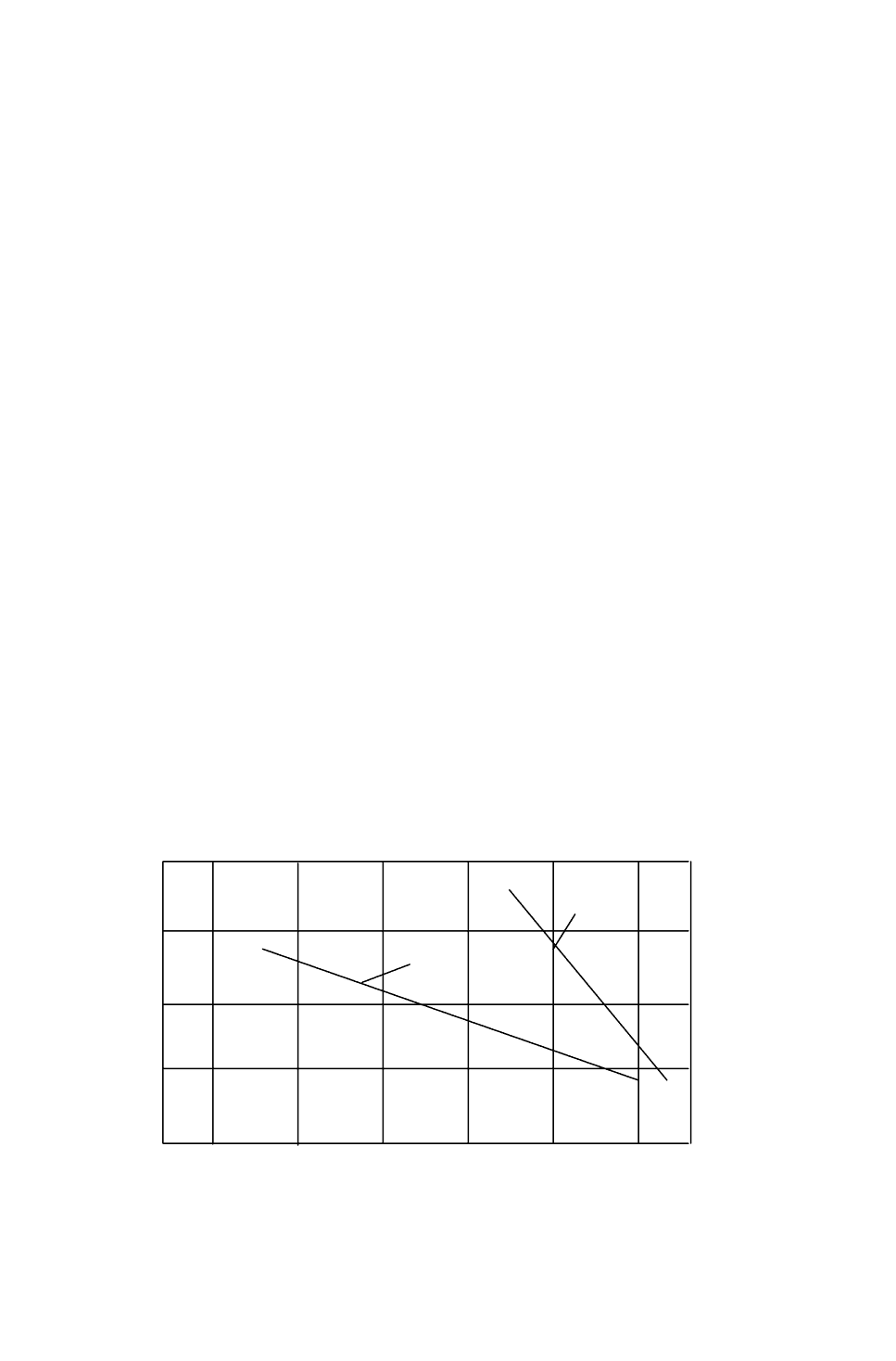

висит от температуры процесса. На рис.6.17 представлена зависимость износа

футеровки от температуры металла в конце продувки при разных значениях

концентрации FeO в шлаке. Учитывая, что в конце продувки достигаются в

среднем температуры металла порядка 1650-1670°С, то износ футеровки в ос-

новном происходит в конце продувки (до 50%), в то время, как в начале про-

дувки износ составляет около 30%. В середине продувки, когда происходит ин-

тенсивное выгорание углерода из металла износ футеровки незначителен.

Рис.6.17. Зависимость износа футе-

ровки конвертера от температуры металла

при разных значениях FeO шлака (цифры

на кривых) 1 – 25,1-31%; 2 – 20,1-25%; 3 –

15-20%

Расход футеровки на плавку, кг

1

2

3

1

55

1

60

1

65

1

70

200

320

440

560

680

800

920

1040

1160

Температура, °С

Следовательно, износ футеровки в результате химического воздействия

шлака на футеровку зависит от концентрации и активности окислов железа и

свободного кислорода в металле и температуры ведения процесса плавки. Со-

держание в шлаке окислов магния влияет на активность окислов железа. Чем

больше насыщен шлак окислами магния, тем меньше активность окислов желе-

за. Ввод в завалку или на первых минутах продувки магнезиальных материалов

( сырой или обожжённый доломит, доломитизированной извести, магнезиаль-

ных флюсов) в количестве, определяющем перенасыщение шлака окислами

магния (6-13% МgО в шлаке) позволяет практически снизить до нуля актив-

ность окислов железа при взаимодействии с периклазоуглеродистыми огнеупо-

рами.

Положительное влияние повышенного содержания МgО в шлаке на стой-

кость футеровки теоретически обосновывается следующим уравнением [4]:

d

n

/d

i

= (DA/δ)·(n

s

-n),

где d

n

/d

i

- скорость растворения кирпича;

n — концентрация МgО в шлаке;

n

s

- концентрация МgО в шлаке при насыщении этим окислом;

D - коэффициент диффузии МgО в шлаке;

А - поверхность контакта шлак-кирпич;

δ - толщина плёнки на границе раздела.

При n < n

i

шлак не насыщен МgО. При повышении концентрации MgO в

этих пределах, разность (n

i –

n) между концентрацией MgO при насыщении (m)

и фактической концентрацией MgO в шлаке уменьшается и снижается скорость

растворения (dn/di). Это хорошо известный способ для предохранения огне-

упорного кирпича от агрессивного воздействия окислов железа шлака. В слу-

чае, когда n > m шлак перенасыщен MgO, растворение магнезиального огне-

упора шлаком останавливается. При концентрации MgO в шлаке выше предела

насыщения MgO начинает выделяться из шлака. Выделение MgO из шлака, на-

сыщенного этим окислом может быть объяснено и с позиций теории химиче-

ского равновесия. В соответствии с законом Рауля, в насыщенном MgO шлаке

активность MgO равна 1 и равна активности MgO кирпича. Это означает, что

шлак, насыщенный этим окислом, может рассматриваться как эквивалент по

отношению к кирпичу в терминах теории химического равновесия, тогда рас-

творение магнезитового кирпича в шлаке теоретически останавливается. По

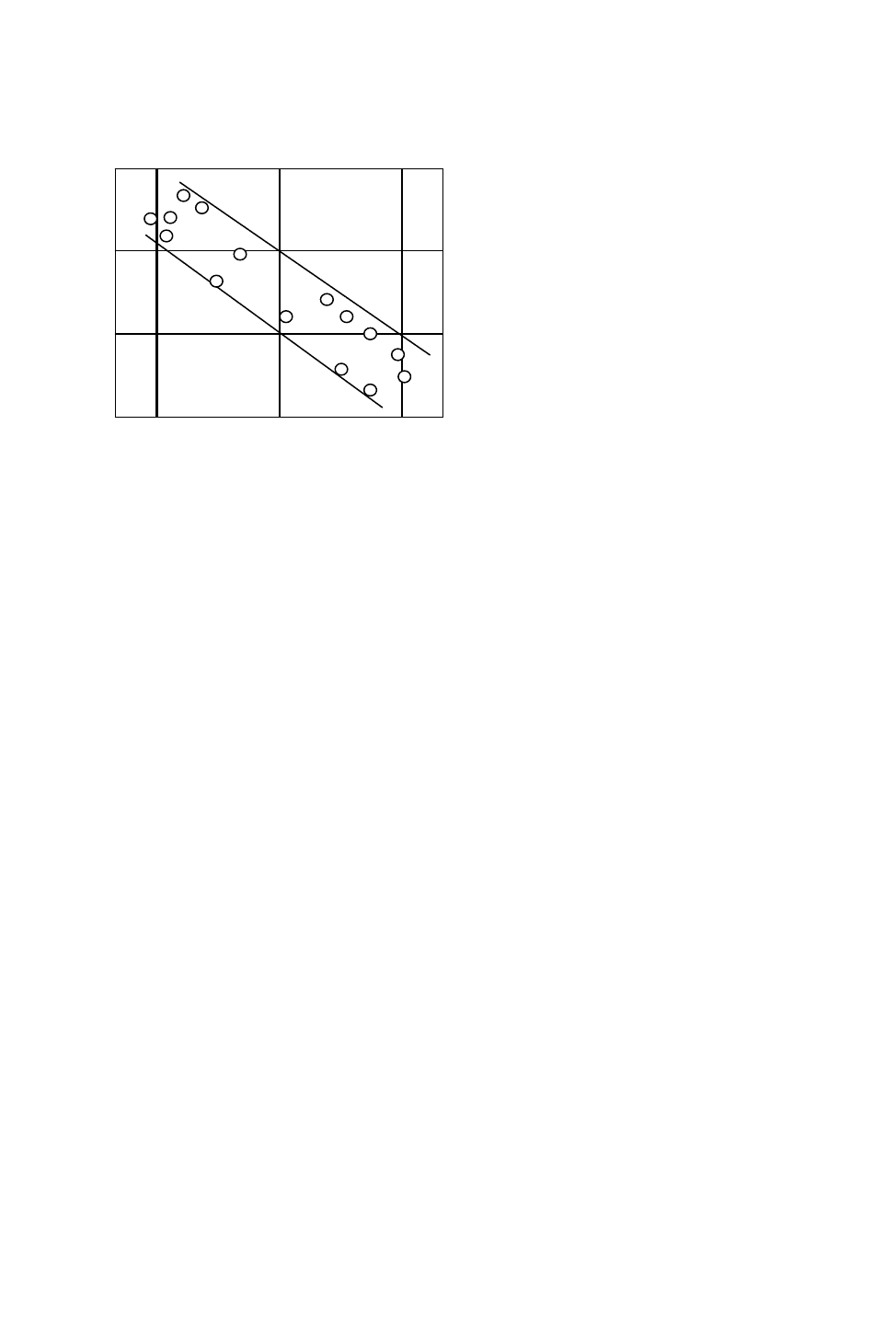

данным промышленных плавок получена зависимость, отражающая (рис.1) ба-

ланс окиси магния в конвертерных шлаках:

MgOsv

WWCMgO

−

>>

=

∆

,

где ∆MgO — потери магния при износе футеровки за плавку, т; С — кон-

центрация оксида магния в шлаке, %; W

sv

- количество шлака, т/плавку; W

MgO

-

присадки магнезиальных материалов за плавку, т.

На рис.6.18 показано отсутствие износа при ∆MgO = 0, а знаки плюс и

минус означают износ кирпича и выделение оксида магния соответственно.

Точка насыщение оксида магния в шлаке зависит от содержания кремния в чу-

гуне: для 0,4% Si эта величина составляет примерно 6,0%, а при повышении

содержания кремния в чугуне до 1,0% увеличивается до 11%. Учитывая низ-

кую основность шлака в начале плавки, концентрация оксида магния может

быть и выше. В этом случае возможно возникновение шлаковых наростов в

районе шлакового пояса и днища, толщина которых тщательно регулируется во

избежание нарушения технологии выплавки.

Рис.6.18.

Зависимость потерь MgO от футеровки вследствие ее растворения в шла-

ке от содержания (MgO) в шлаке при содержании в жидком чугуне 0,4% Si (1) и 1% Si (2)

0

1,0

-1,0

1

2

Потери MgO, т/пл.

2 4 6 8 10 12

Содержание MgO, %

Для повышения содержания в шлаках оксидов магния в начальный пе-

риод плавки и защиты футеровки используют обожжённый доломит или доло-

митизированную известь. Согласно диаграмме CaO-MgO эвтектическая точка,

при которой образуется расплав равна 33,2 % MgO при температуре 2370°С.

Обожжённый доломит с содержанием 30 - 35 % MgO, несмотря на наличие в

шлаковом расплаве оксидов железа, которые способствуют снижению темпера-

туры растворения в шлаке обожжённого доломита, плохо растворяется в шла-

ке, в результате происходит гетерогенизация шлакового расплава с повышени-

ем его вязкости и наличием твёрдых кусочков доломита и извести.

С целью устранения вышеуказанных негативных явлений на ОАО "Се-

версталь" была разработана и внедрена технология выплавки стали в конверте-

рах с использованием известково-магнезиального флюса с повышенным со-

держанием оксидов железа, содержащего, %: 49-51 СаО; 1,5-4,0 SiO

2

; 31-34

MgO; 6,0-9,0 Fе

2

О

3

; 1,0-1,5 Аl

2

О

3

[6], взамен обожжённого доломита.

Одним из способов повышения стойкости футеровки конвертера являет-

ся нанесение на неё шлакового гарнисажа. Применение технологий раздува ко-

нечного конвертерного шлака на стенки футеровки кислородных конвертеров с

целью повышения стойкости огнеупорной кладки получает всё большее разви-

тие в мировой практике.

Содержание кремния в жидком чугуне непосредственно влияет на стой-

кость футеровки, снижая ее. Основной причиной этого явления служит увели-

чение количества шлака и выбросы. Оксиды железа и фосфора, содержащиеся

в шлаке, также снижают стойкость футеровки. Зависимость, построенная по

опытным данным, показывает, как стойкость футеровки изменяется от содер-

жания железа в шлаке.

На стойкость огнеупоров влияет режим кислородного дутья. Суть пра-

вильного режима подачи кислорода заключается в том, чтобы скорость кисло-

родной струи, падающей на поверхность ванны, соответствовала скорости ре-

акции взаимодействия кислорода и углерода ванны. Однако необходимо и не-

которое количество свободного кислорода для окисления металлического маг-

ния, получающегося при восстановлении периклаза и образования в результате

этого плотной периклазовой зоны, расположенной перед фронтом обезуглеро-

живания футеровки.

Рис.6.19. Зависимость между стойкостью футеровки и общим содержанием железа в

шлаке.

Кроме перечисленных технологических факторов, на стойкость футе-

ровки влияют конструкция применяемых фурм, их положение относительно

уровня зеркала ванны, масса плавки, крупность и количество металлолома и

т.п.

Износ футеровки конвертера идет неравномерно. Наибольший износ

имеет футеровка сталевыпускного отверстия. Ее ремонтируют (заменяют) не-

сколько раз в течение кампании. Сама операция замены по санитарно-

гигиеническим условиям относится к наиболее трудным операциям. Сталепла-

вильное отверстие футеруют кольцами из плавленого периклаза. Такие изделия

формируют гидростатическим прессованием и обжигают при 1600°С. В неко-

торых случаях сталевыпускное отверстие снабжают шиберными затворами, что

несколько снижает колебания температур футеровки и повышает ее стойкость.

Быстро изнашивается футеровка на загрузочной стороне вследствие,

главным образом, истирания. На горловину футеровки конвертера налипает

металл и шлак в результате возможен выброс металла. В этом месте футеровка

испытывает резкие колебания температур При длительных остановках конвер-

тера горловину закрывают крышкой. Обращает на себя внимание больший из-

26

22

18

14

250

350 450

Fe общ, %

Стойкость футеровки, плавок

нос в цилиндрической футеровке района цапф. Огнеупоры в этом месте не сма-

чиваются металлом и шлаком ни при загрузке конвертера, ни при выпуске ста-

ли. Нельзя не учитывать возможной деформации кожуха конвертера. Даже не-

значительная деформация кожуха в районе цапф создает растягивающие на-

пряжения в футеровке.

Равностойкость футеровки достигается увеличением толщины и приме-

нением более высококачественных изделий в местах большего износа. Напри-

мер, район цапф футеруют термообработанными периклазо смолодолмитовы-

ми огнеупорами или периклазовыми обожженными пропитанными и термооб-

работанными.

Для достижения высокой стойкости футеровку конвертеров системати-

чески торкретируют. Применение режима систематического торкретирования

обеспечивает возможность достижения любой

длительности кампании конвер-

теров по футеровке. Торкрет-массой служат чистые порошки смеси доломит-

магнезит при содержании СаО до 10%. Лучшим методом торкретирования яв-

ляется факельное.

Существенную роль в повышении стойкости футеровки конвертеров иг-

рают современные способы контроля за ее состоянием. Количественную оцен-

ку толщины кладки производят с использованием камеры инфракрасного излу-

чения.

Принцип работы камеры основан на взаимосвязи степени износа футе-

ровки и температуры кожуха кислородного конвертера Изменение интенсивно-

сти инфракрасного излучения, обусловленное возрастанием температуры ко-

жуха в результате повышения износа футеровки, служит мерой измерения. Из-

вестны лазерные интерферометры, которые позволяют контролировать изме-

нение толщины футеровки по ходу кампании конвертера с точностью до 1 мм.

Конструктивное оформление интерферометра позволяет контролировать со-

стояние футеровки без нарушений ритма технологических и вспомогательных

операций и без специальных защитных приспособлений, а метрологические ха-

рактеристики прибора позволяют объективно оценить влияние на скорость из-

носа футеровки технологических факторов и определить распределение тор-

крет-слоя.

В течение ряда лет в кислородно-конвертерном цехе завода фирмы

"British Steel" используют лазерную систему измерения профиля и степени из-

носа огнеупорной футеровки, обеспечивающую автоматическое сканирование

и оперативное представление данных о ее состоянии. Лазерное измерение про-

филя футеровки конвертера — составная часть всего комплекса мероприятий

которые позволили повысить стойкость футеровки конвертеров (с 1500 до 7000

плавок) Полное сканирование конвертера занимает от 25 до 30 мин., включая

затраты времени на смену позиции инструмента.

Обнаруженные участки с малой толщиной футеровки ремонтируют тор-

кретированием или шлаковым покрытием посредством наклона конвертера или

раздува шлака. В некоторых случаях раздувом шлака "залечивают" участки фу-

теровки особо малой толщины.

Кислородно-конвертерный способ производства стали непрерывно со-

вершенствуют, кислородное дутье подают сверху и через под снизу, одновре-

менно, вдувая твердые пылевидные легирующие присадки, применяют пере-

мешивание ванны инертными газами и тп. В этих условиях для повышения

стойкости огнеупоров необходима повышенная чистота исходных материалов

по содержанию СаО и MgO, защита огнеупорной футеровки от смачивания

шлаками и металлом, применение специальных машин для кладки футеровки,

точный контроль разгара футеровки и совершенствование методов торкретиро-

вания.

6.2.4. Индукционные печи

Индукционные печи бывают тигельными без железного сердечника

(высокочастотные и низкочастотные) и канальные с железным сердечником

(низкочастотные)

Для индукционных печей типично: сильное электродинамическое пере-

мешивание в ванне металла, небольшая толщина стен печи (100-150 мм), высо-