Волчкевич Л.И. Автоматизация производственных процессов

Подождите немного. Документ загружается.

111

сразу на годную и бракованную не всегда удается, обычно это делается

позже. Для того чтобы перейти к оценке по годной продукции, необхо-

димо ввести коэффициент выхода годных η

г

, численно показывающий,

какая часть выпущенной продукции отвечает технологическим требова-

ниям.

Тогда фактическая производительность

гисц

ηη= QQ . (3.8)

В отличие от интервалов времени рабочего цикла, которые имеют

стабильные значения, периоды безотказной работы и простоев случайны

по своей природе; все численные показатели, включая коэффициент ис-

пользования η

ис

и фактическую производительность Q, являются случай-

ными величинами и должны оцениваться по численным значениям как

математические ожидания, их достоверность зависит от объема инфор-

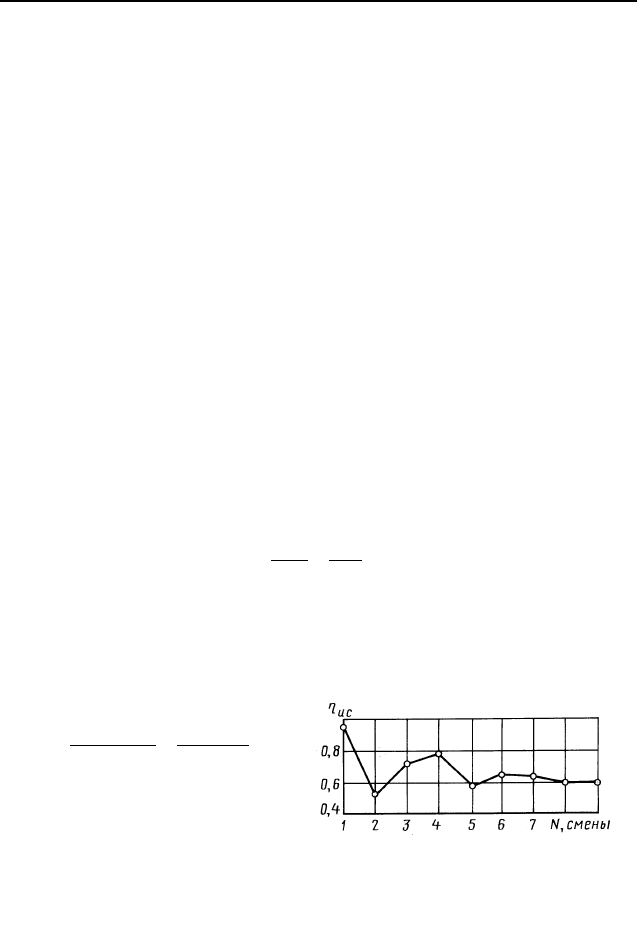

мации. В качестве примера на рис. 3.3 приведена диаграмма значений

коэффициента использования автоматической линии по результатам на-

блюдений в течение N рабочих смен, продолжительность которых одина-

кова:

480

см

=Θ мин. В первую рабочую смену (N = l) автоматическая

линия фактически проработала

450

р

=Θ мин, имела лишь

∑

Θ

п

= 30 мин

простоев. Коэффициент использования по итогам одной смены наблюде-

ния

.94,0

480

450

см

р1

ис1

==

Θ

Θ

=η

Однако это значение есть лишь одна реализация случайной величи-

ны. Уже во вторую смену из-за крупной поломки линия проработала

только Θ

р

= 50 мин, коэффициент использования по итогам двух смен

наблюдения (N = 2) составил

.52,0

960

50450

2

см

р2р1

ис2

=

=

+

=

Θ

Θ+Θ

=η

Третья смена оказалась

относительно благополучной:

коэффициент использования по

итогам трех смен составил

.72,0

ис3

=η

ПОКАЗАТЕЛИ ПРОИЗВОДИТЕЛЬНОСТИ

Рис. 3.3. Значения коэффициента

использования нарастающим итогом

по сменам наблюдения N

112

При увеличении объема информации численное значение коэффи-

циента использования стабилизируется. Таким образом, оценка показате-

лей производительности, учитывающих простои оборудования, требует

значительных по объему эксплуатационных наблюдений с последующей

обработкой полученных данных статистическими методами.

Виды простоев. Простои можно разделить на:

1) собственные

∑

Θ

с

, обусловленные "внутренними" причинами

(конструкцией механизмов и инструментов, их надежностью в работе,

режимами эксплуатации: смена и регулировка инструмента, обнаружение

и устранение отказов в работе, уборка и очистка и т.п);

2) организационно-технические

∑

Θ

от

, зависящие от внешних при-

чин (отсутствия обрабатываемых изделий, инструмента, электроэнергии;

несвоевременного прихода и ухода рабочих и т.п.);

3) для переналадки

∑

Θ

пер

. Частота их обусловлена организацион-

ными факторами, а длительности единичных простоев – техническими

(заменой технологической оснастки, инструмента, управляющих про-

грамм; обработкой пробных изделий с корректировкой программ работы

и инструментального оснащения и т.п.).

Итак, суммарная длительность простоев

∑∑ ∑∑

Θ+Θ+Θ=Θ .

перотсп

(3.9)

Если машина работает без переналадок или они занимают мало вре-

мени в общем фонде (

0

пер

≈Θ

∑

),

∑∑∑

Θ+Θ=Θ .

отсп

Если в формуле для η

ис

умножить числитель и знаменатель на одну

и ту же величину, можно получить

загртех

пр

ср

ср

р

ср

ср

пр

р

ис

ηη=

Θ+Θ

Θ+Θ

Θ+Θ

Θ

=

Θ+Θ

Θ+Θ

Θ+Θ

Θ

=η

∑

∑

∑∑

∑

∑

. (3.10)

Здесь

∑

Θ+Θ

Θ

=η

ср

р

тех

– (3.11)

коэффициент технического использования, численно показывающий,

какую долю времени машина при полном обеспечении всем необходи-

Глава 3. ПРОИЗВОДИТЕЛЬНОСТЬ МАШИН

113

мым ( 0

от

=Θ

∑

) действительно работает и выдает продукцию; это ха-

рактеристика собственной работоспособности машины;

Θ

Θ

−=

Θ

Θ−Θ

=

Θ+Θ

Θ+Θ

=η

∑∑

∑

∑

отот

пр

ср

загр

1 – (3.12)

коэффициент загрузки, численно показывающий, какую часть планового

фонда времени машина обеспечена всем необходимым для функциони-

рования.

Введение частных безразмерных коэффициентов позволяет более

полно и дифференцированно оценивать влияние различных факторов на

производительность машины.

Так, значение η

ис

= 0,45 говорит лишь о том, что машина использует

свои производственные возможности только на 45 %. Если выразить η

ис

через η

тех

= 0,90 и условиться, что η

загр

= 0,5, cтaнoвитcя понятно, что

машина не имеет требуемых условий для работы, а ее надежность высо-

кая. Бывает и наоборот.

Следовательно, можно сказать, что производительность машин за-

висит от:

• прогрессивности технологии;

• конструктивного совершенства;

• надежности функционирования;

• выхода годной продукции;

• условий функционирования и обеспечения всем необходимым

для работы.

Тогда с учетом (3.7) – (3.12) получим

загргтех

ηηηη= KQ . (3.13)

Каждый фактор имеет оценку численно и наглядно. Для машин, ра-

ботающих с переналадками, необходимо ввести еще один коэффициент,

учитывающий удельный вес времени работы без переналадок в общем

фонде времени. Однако можно просто оценивать производительность для

каждого вида изделий.

Внецикловые потери времени. Оценка влияния простоев машин на

их производительность через безразмерные коэффициенты η

ис

, η

тех

, η

загр

наглядна и проста при анализе работы действующего оборудования. Од-

нако она неудобна при расчетах ожидаемой производительности в про-

цессе сравнительного анализа. Поясним это примером.

ПОКАЗАТЕЛИ ПРОИЗВОДИТЕЛЬНОСТИ

114

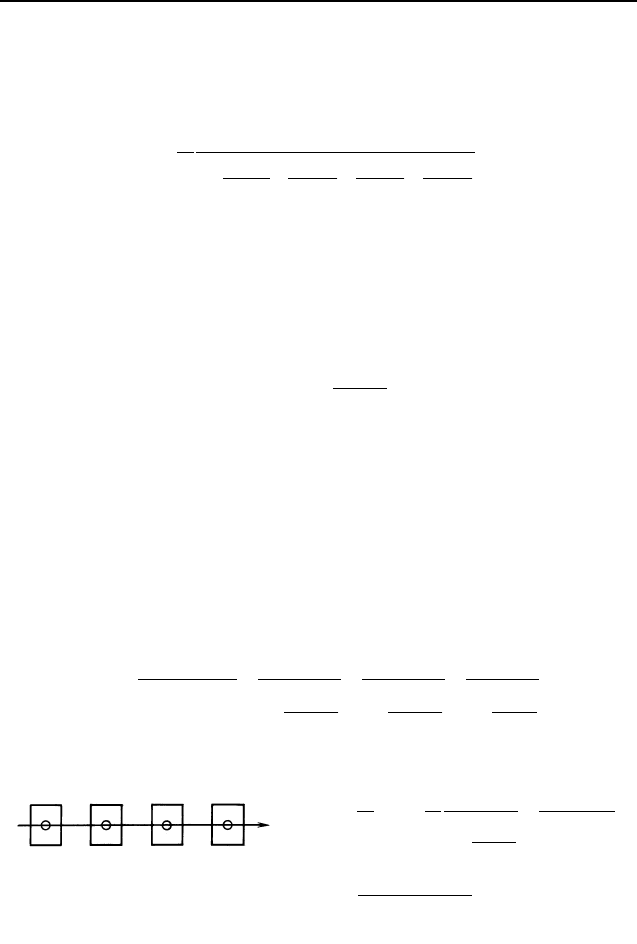

Рассматривается автоматическая линия (рис. 3.4) из четырех стан-

ков с единым циклом и различной надежностью: коэффициенты техниче-

ского использования равны соответственно η

1

, η

2

, η

3

, η

4

. Какова будет

производительность линии? Забегая вперед, запишем формулу

4

4

3

3

2

2

1

1

1

1

11

1

11

η

η−

+

η

η−

+

η

η−

+

η

η−

+

=

T

Q

. (3.14)

Ей неудобно пользоваться при любом варьировании параметров.

Поэтому существует второй метод учета влияния простоев на про-

изводительность – через так называемые "внецикловые потери времени".

Внецикловые потери времени – это простои, приведенные к какому-

то масштабу оценки, например отнесенные к одному выпущенному из-

делию. Тогда по определению

,

п

п

z

t

∑

∑

Θ

=

(3.15)

где

∑

п

t – внецикловые потери времени, мин/шт.;

∑

Θ

п

– суммарные простои за некоторый период времени

функционирования машины;

z – число изделий, выпущенных за тот же период.

Внецикловые потери, как и коэффициент использования, являются

случайной величиной, их достоверные значения должны оцениваться

достаточно продолжительными производственными наблюдениями. Оп-

ределим взаимосвязь внецикловых потерь времени с другими параметра-

ми производительности, для чего обратимся к формуле (3.6):

T

t

zT

∑∑∑∑

+

=

Θ

+

=

Θ

Θ

+

=

Θ+Θ

Θ

=η

пп

р

ппр

р

ис

1

1

1

1

1

1

. (3.16)

Соответственно фактическая производительность

.

1

1

1

111

пхр

пп

ис

∑

∑∑

++

=

=

+

=

+

=η=

ttt

tT

T

t

TT

Q

Глав

а

3. ПРОИЗВОДИТЕЛЬНОСТЬ МАШИН

Рис. 3.4. Структурная схема

автоматической линии

из четырех машин

(3.17)

115

Показатели Т = 1 мин/шт.;

∑

п

t = 0,5 мин/шт, должны трактоваться

следующим образом: на изготовление одного конкретного изделия ма-

шиной регулярно затрачивается по одной минуте, а из-за простоев в

среднем "набегает" еще полминуты. Поэтому внецикловые потери вре-

мени можно интерпретировать как среднее "условное" удлинение каждо-

го рабочего цикла из-за простоев машины.

Достоинство параметра внецикловых потерь в том, что они имеют

ту же размерность, что и регулярные затраты времени на рабочие и холо-

стые ходы цикла.

Суммарные внецикловые потери времени в соответствии с видами

простоев складываются из собственных потерь

∑

с

t , организационно-

технических

∑

от

t и потерь на переналадку

∑

пер

t :

∑∑∑

∑∑∑∑

∑

++=

Θ+Θ+Θ

=

Θ

=

перотc

перотcп

п

ttt

z

z

t . (3.18)

Техническая производительность машины (при

∑

от

t = 0), рабо-

тающей без переналадок,

∑∑

++

=

+

=

схрс

т

11

ttttT

Q

. (3.19)

Еще одно достоинство параметра внецикловых потерь – в простоте

"увязки" с другими параметрами и между собой. Производительность

автоматической линии с жесткой межагрегатной связью (см. рис. 3.4)

выражается формулой

∑∑∑∑

++++

=

с4с3с2с1

1

ttttT

Q

,

что гораздо удобнее в сравнении с формулой (3.14).

Если все машины имеют одинаковую надежность, то

∑

+

=

qtT

Q

с1

1

,

где q – число сблокированных машин.

Параметр внецикловых потерь удобен и при оценке производитель-

ности машин, работающих с переналадками. Очевидно, что

ПОКАЗАТЕЛИ ПРОИЗВОДИТЕЛЬНОСТИ

116

пер

пер

пер

z

t

Θ

=

∑

,

где Θ

пер

– среднее время единичной переналадки машины на производст-

во иной продукции; z

пер

– число изделий между двумя переналадками.

Техническая производительность машины, работающей с перена-

ладками

пер

пер

с

т

1

z

tT

Q

∑

∑

Θ

++

=

. (3.20)

Собственные внецикловые потери раскрываются функционально в

зависимости от показателей надежности, структурных и конструктивных

характеристик машин. В этом отличительная особенность анализа и син-

теза машин инструментом теории производительности.

Качественные характеристики выпускаемой продукции в формулах

для расчета производительности могут учитываться по-разному. По пер-

вому методу исходят из того, что время, затраченное на производство

бракованной продукции,

∑

Θ

бр

есть, по существу, простой оборудо-

вания, так как оно работало без полезной отдачи. Поэтому простои по

браку добавляют к реальным простоям, а следовательно, к перечислен-

ным видам внецикловых потерь добавляются потери по браку:

∑∑∑∑

++++

=

брперотс

ttttT

p

Q

. (3.21)

Неудобство метода заключается в соединении явных простоев с "не-

явными", что затрудняет эксплуатационные исследования. Простои по

техническим и организационным причинам измеряются непосредственно

в процессе работы оборудования. Бракованная продукция отбирается, как

правило, позднее, простои по браку, таким образом, не измеряются, а

рассчитываются, например по формулам

;

брбр

Tz=Θ

∑

),1(

г

бр

бр

бр

η−==

Θ

=

∑

∑

TT

z

z

z

t

Глава 3. ПРОИЗВОДИТЕЛЬНОСТЬ МАШИН

117

где z

бр

– число бракованных изделий за время ;

бр

∑

Θ

Т – длительность рабочего цикла;

η

г

– коэффициент выхода годной продукции, численно равный доле

годной продукции во всем количестве выпущенных изделий.

Этот показатель имеется в отчетных документах технического кон-

троля.

Подставив в (3.21)

∑

бр

t , получим

∑∑∑

η−++++

=

)1(

гперотс

TtttT

p

Q

. (3.22)

Второй метод – напрямую учитывать в формулах производительно-

сти коэффициент выхода годных η

г

, относя коэффициенты использова-

ния и внецикловые потери только к явным простоям и количеству номи-

нально выпущенной продукции.

Уравнения производительности, в которых используются и безраз-

мерные коэффициенты, и внецикловые потери, наиболее удобны для ис-

пользования по следующим соображениям. Собственные простои и про-

стои для переналадки являются функцией многих конструктивных,

структурных и других параметров, что требует их расшифровки для кон-

кретных видов оборудования, поэтому употребление единой величины

η

тех

нецелесообразно, используются показатели внецикловых потерь с их

дальнейшей дифференциацией. Что же касается организационных про-

стоев и качественных характеристик, то выразить их в виде конкретных

функций, как правило, не удается, поэтому лучше учитывать их влияние

через безразмерные коэффициенты. Отсюда формула производительно-

сти принимает вид

гзагр

персхр

ηη

+++

=

∑∑

tttt

p

Q

. (3.23)

3.2. ОЦЕНКА ПРОИЗВОДИТЕЛЬНОСТИ В УСЛОВИЯХ

МАССОВОГО И СЕРИЙНОГО ПРОИЗВОДСТВА

В массовом производстве технологическое оборудование, работая

без переналадок, выпускает одну и ту же продукцию. Время рабочих и

холостых ходов t

р

и t

х

однозначно, величина собственных внецикловых

ОЦЕНКА ПРОИЗВОДИТЕЛЬНОСТИ В УСЛОВИЯХ ПРОИЗВОДСТВА

118

потерь

∑

с

t определяется с учетом всех компонентов и их взаимодейст-

вия двумя относительно стабильными факторами: суммарной интенсив-

ностью отказов механизмов, инструментов, оснастки и средней длитель-

ностью восстановления работоспособности.

Поэтому производительность в соответствии с (3.23) определяется

простейшими формулами:

⎪

⎪

⎭

⎪

⎪

⎬

⎫

η

++

=ηη=

ηη

++

=ηη=

∑

∑

.

;

г

схр

гтехцт

загрг

схр

гисц

ttt

р

QQ

ttt

р

QQ

(3.23а)

Значительно сложнее вывести формулы производительности для ав-

томатического оборудования, работающего в условиях серийного произ-

водства, например для станков – полуавтоматов и автоматов с ЧПУ.

Трудность здесь заключается не только в необходимости учета потерь на

переналадку, но и в неопределенности численных значений рабочих и

холостых ходов, которые для каждого типоразмера обрабатываемых де-

талей имеют свои значения. Кроме того, при обработке каждой конкрет-

ной детали время рабочих и холостых ходов цикла складывается из мно-

гих составляющих, число которых определяется многооперационным

технологическим процессом.

В этом случае возможны следующие подходы к расчету и оценке

производительности:

1) по типовой детали – представителю;

2) по интегральным характеристикам комплекта изделий, закреп-

ленных за данным оборудованием;

3) по комплексу показателей производительности при обработке ти-

повых изделий.

Рассмотрим эти подходы.

1. Из числа деталей, закрепленных за данным оборудованием, или

тех, которые могут здесь обрабатываться, выделяется одна, которая при-

нимается за типовой представитель. В формулах учитываются характери-

стики оборудования при обработке данной конкретной детали, т.е. зада-

ча, по существу, сводится к выводу формул и расчету при массовом про-

изводстве. Дополнительно следует лишь учесть потери на переналадку

через характеристики среднего времени переналадки Θ

пер

и среднего раз-

мера партии обработки между двумя переналадками z:

Глава 3. ПРОИЗВОДИТЕЛЬНОСТЬ МАШИН

119

гзагр

пер

схр

1

ηη

Θ

+++

=

∑

z

ttt

Q

.

Недостаток метода заключается в трудности достоверного подбора

типового представителя, так как выбранная деталь может иметь средние

характеристики по длительности обработки, но далеко не средние по холо-

стым ходам или времени переналадки. Кроме того, такой расчет не содержит

ни одного параметра станка, технологического процесса и пр. Между тем,

очевидно, что производительность станков с ЧПУ определяется:

– характером комплекта обрабатываемых деталей и технологиче-

ских процессов их обработки;

– техническими характеристиками оборудования;

– условиями эксплуатации в данном конкретном производстве.

Эти факторы должны найти отражение в формулах для оценки про-

изводительности.

2. Допустим, на станке с ЧПУ обрабатывается n типоразмеров дета-

лей, каждая из которых имеет неповторяющееся сочетание характери-

стик:

– числа переходов, при обработке S

i

;

– числа обрабатывающих инструментов А;

– длительности отдельных переходов t

рi

;

– величины партии обработки z

i

и т.д.

Рассмотрим интегральные характеристики времени обработки ком-

плекта деталей, закрепленных за станком.

а. Время рабочих ходов цикла

,

р1р

Stt =

где

р1

t – среднее время единичного перехода при обработке;

S – среднее число переходов при обработке одной детали.

Разумеется,

∑

∑∑

=

n

ii

n

S

ii

zS

zt

t

i

1

11

р

р1

,

где числитель – суммарное время обработки для всех деталей комплекта

(с учетом партионности), знаменатель – число переходов при этом.

ОЦЕНКА ПРОИЗВОДИТЕЛЬНОСТИ В УСЛОВИЯХ ПРОИЗВОДСТВА

120

Аналогично

,

1

1

∑

∑

=

n

i

n

ii

z

zS

S

где числитель – число переходов при обработке всего комплекта, знаме-

натель – число изделий в комплекте (с учетом партионности).

б. Время холостых ходов цикла складывается из трех основных

компонентов: замены координаты обработки (быстрый отвод инструмен-

та, координатное перемещение стола, быстрый подвод инструмента); за-

мены инструмента в рабочем шпинделе (с использованием инструмен-

тального магазина); загрузки-съема изделий,

,

321

хххх

tAtStt ++=

где

1

х

t – среднее время единичной замены координаты;

S – среднее число переходов при обработке одной детали, т.е. среднее

число замен координат в одном рабочем цикле;

2

х

t – среднее время замены инструмента в шпинделе;

А – среднее число инструментов при обработке одной детали;

3

х

t – среднее время загрузки-съема.

Величины

1

х

t ,

2

х

t ,

3

х

t являются среднестатистическими, как и

i

t

р

или S.

в. Собственные внецикловые потери – по оборудованию, инстру-

менту (аварийная замена и регулировка) и техническому обслуживанию

могут быть выражены как простои, отнесенные к единице выпущенной

продукции (

∑

с

t ). Для многооперационных станков с ЧПУ, где дли-

тельность рабочего цикла при обработке некоторых корпусных деталей

достигает нескольких часов, более перспективна оценка внецикловых

потерь как простоев, приходящихся не на единицу продукции (

∑

п

t ), а

на единицу отработанного времени (

∑

В ). Например,

∑

В = 0,05 (5 %)

означает, что на каждые 100 мин отработанного времени приходилось в

среднем 5 мин собственных простоев. Взаимосвязь между двумя видами

исчисления потерь простейшая:

∑∑

= ТВt

сс

.

Глава 3. ПРОИЗВОДИТЕЛЬНОСТЬ МАШИН