ВНИИБ - Технология целлюлозно-бумажного производства. Справочные материалы. В 3-х томах. Том 1. Часть 1

Подождите немного. Документ загружается.

392

Регенерация

химикатов

и

тепла

из

отработанных сульфитных

и

бисульфитных

щелоков

Степень регенерации серы

и

оксида магния

на

зарубежных

предприятиях составляла

70...

80% при

степе-

ни

отбора

90...98%.

Использование качественного магнезиального сырья, увеличение степени

отбора

щелока

до

98,..99.5%,

утилизация

в

системе регенерации газовых выбросов, содержащих

S0

2

позволило увеличить

степень регенерации химикатов

до

85.

..90%.

Восполнение потерь химикатов производится

за

счет

сжигания серы

в

кислотном

цехе

или в

магниЙ-

регенерационном

котлоагрегате

(МРК),

добавлением жидкого S02,

свежего

оксида

или

гидроксида магния.

Иногда

для

этих целей используют сульфат

магния,

содержащий

оба

химиката.

На

территории бывшего СССР регенерация химикатов

и

тепла

действует

на

двух

сульфит-целлюлозных

предприятиях:

АО

«Светлогорский

ЦКК»

(Республика Беларусь)

и ОАО

«Красноярский ЦБК» (Россия).

На

обоих предприятиях были установлены отечественные

магний-регенерационные

котлоагрегаты,

изготовлен-

ные

на АО

«Белгородский завод энергетического машиностроения»

(г.

Белгород).

На

ОАО

«Красноярский ЦБК» было установлено

два

магний-регенерационных

котлоагрегата МРК-300,

изготовленных

на

базе

типового

пылеугольного

котла

БКЗ-75-39

ФБ и

отличающихся

от

последнего устрой-

ством топочной камеры.

Геометрические

размеры циклонных

предтопков

выбраны

из

расчета

сжигания

в

каждом

до 7.5

т/час

ще-

лока

и

0,5

т/час мазута. Теплота сгорания щелока принята равной

5850

кДж/кг

при

содержании сухих

ве-

ществ

55%. Расчетное теплонапряжение циклона

составило

14

МВт/м

2

.

Воздух

подается

в

циклон тангенци-

ально

через

10

сопел

(200x100).

Кроме

того,

4

сопла установлены

в

пережиме циклона. Достигнутые

показатели составили:

по

сжигаемому щелоку

-

до

18,7

т/час,

что

соответствует

247 т

сухих веществ

в

сутки;

по

получаемому пару

- до 130

ГДж/час

(около

46

т/час); подсветка мазута

- до 37

кг/т сжигаемого щелока,

что

соответствует

доле

мазута

в

теплопроизводительности

около

20% :

-

регенерировано: оксида

магния

- до

32,7 кг/т целлюлозы;

серы

- до

33,2 кг/т целлюлозы.

При

концентрации кислорода

в

дымовых

газах

за

дымососом около

5%

содержания горючих веществ

в

золе

составляло

2,5...3,0%,

а

серы

3...5%.

При

сжигании щелока

с

теплотой сгорания свыше

6700

кДж/кг

ус-

тойчивое горение

достигается

без

мазутной подсветки.

Система

абсорбции

содержала

три

скруббера

Вентури.

Содержание

SO

2

в

отходящих

газах

составляло

около

0,02%,

что

соответствовало степени улавливания около 99%. Технологические показатели системы

абсорбции приведены

в

табл.

4.99 [26].

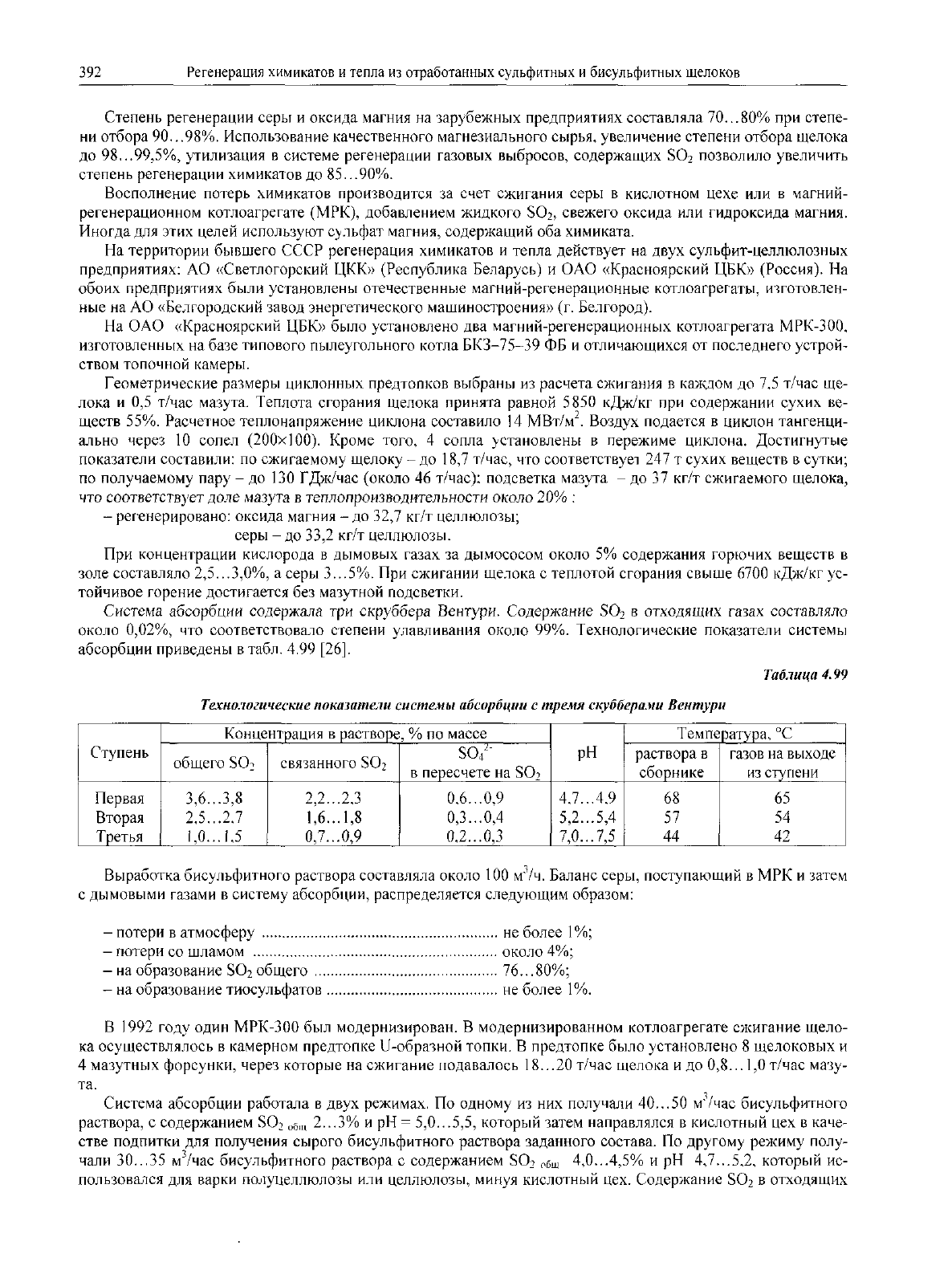

Таблица

4.99

Технологические

показатели

системы

абсорбции

с

тремя

скубберама

Вентури

Ступень

Первая

Вторая

Третья

Концентрация

в

растворе,

% по

массе

общего

SO:

3,6..

.3,8

2,5.

..2,7

1,0.

..1,5

связанного

S0

2

2,2.

..2,3

1,6.

..1,8

0,7...

0,9

S0

4

'~

в

пересчете

на

SO

2

0,6...

0,9

0,3.

..0,4

0,2.

..0,3

рН

4,7.

..4.9

5,2..

.5,4

7,0..

.7,5

Температура,

°С

раствора

в

сборнике

68

57

44

газов

на

выходе

из

ступени

65

54

42

Выработка

бисульфитного

раствора составляла около

100

м~'/ч.

Баланс серы, поступающий

в МРК и

затем

с

дымовыми газами

в

систему абсорбции, распределяется следующим образом:

-

потери

в

атмосферу

не

более

1%;

-

потери

со

шламом около

4%;

-

на

образование

SO

2

общего

76...80%;

-

на

образование тиосульфатов

не

более

1%.

В

1992

году один МРК-300

был

модернизирован.

В

модернизированном

котлоагрегате

сжигание

щело-

ка

осуществлялось

в

камерном предтопке

U-образной

топки.

В

предтопке было установлено

8

щелоковых

и

4

мазутных форсунки, через которые

на

сжигание подавалось

18...20

т/час щелока

и до

0,8...

1,0

т/час мазу-

та.

Система абсорбции работала

в

двух

режимах.

По

одному

из них

получали

40...50

м'/час

бисульфитного

раствора,

с

содержанием

S0

2

Общ

2...3%

и рН =

5,0...5,5,

который затем

направлялся

в

кислотный

цех в

каче-

стве

подпитки

для

получения сырого бисульфитного

раствора

заданного

состава.

По

другому режиму полу-

чали

30...35

м

3

/час

бисульфитного раствора

с

содержанием

S0

2

О

бщ

4,0...4,5%

и рН

4,7...5.2,

который

ис-

пользовался

для

варки полуцеллюлозы

или

целлюлозы,

минуя

кислотный цех. Содержание

S0

2

в

отходящих

Производство

целлюлозы

сульфитными

способами

393

газах

в

обоих случаях

не

превышало

0,01%

при

средних

значениях

около

0,005%.

Следует

отметить,

что по-

сле

прекращения

сжигания

серы

в

МРК

значительно возрасла доля сульфатов

в

бисульфитном

растворе

(с

18...20%

до 40

.43%

от

общего содержания

сульфитной

и

сульфатной серы).

Сравнительно

высокая доля сульфатов (степень окисления бисульфитного растовора) объясняется повышен-

ным

содержанием кислорода

в

дымовых газах перед абсорбцией

(до

10...

11

%) и

пониженным

содержанием

SO:.

На

АО

«Светлогорский ЦКК»

был

установлен котлоагрегаг МРК-200, изготовленный

на

базе энергетиче-

ского котла

К-35^10

с

двумя

циклонными

предтопками

на

отметке

7,2 м. В

каждом циклоне было установле-

но

по две

щелоковых

и

одной мазутной форсунке.

В

качестве

золоуловителей

были

установлены

4

единич-

ных

циклона. Система абсорбции содержала

4

скр>ббера

Вентури

Уловленная

зола попадала

в

баки разводки регенерированной золы

и в

виде 10...

15%

суспензии направ-

лялась

на

гидратацию, проводящуюся

также

как

гидратация

свежего

каустического магнезита.

Первый

по

ходу

газа скруббер Вентури служил

в

основном

для

охлаждения.

В его

контуре были

уста-

новлены

теплообменники, охлаждающие раствор

до

55...60

°С

Далее

раствор

с

первой ступени подавался

на

четвертую

(хвостовою)

ступень, откуда противотоком

к

газу доходил

до

второй ступени,

где и

отбирал-

ся

готовый раствор. Дозировка суспензии гидроксида

магния

осуществлялась

на 3 и 4

ступени абсорбции.

На

котлоагрегате

МРК-200

были достигнуты

следующие

показатели:

по

сжигаемому щелоку

до 8,5

т/час;

по

пару

до 20

т/час;

подсветка мазута

до 63

кг/т упаренного щелока,

что

соответствует

доле

мазута

в

теплопро-

изводительности

около 35%;

регенерировано:

оксида

магния

до 79

кг/т целлюлозы;

серы

до 87

кг/т целлюлозы.

Степень

регенерации оксида

магния

и

серы составила около 65%.

В

системе абсорбции вырабатывалось около

15

м'/ч готового бисульфитного раствора.

Параметры работы системы абсорбции Светлогорского

ЦКК при

работе

МРК-200 представлены

в

табл.

4.100.

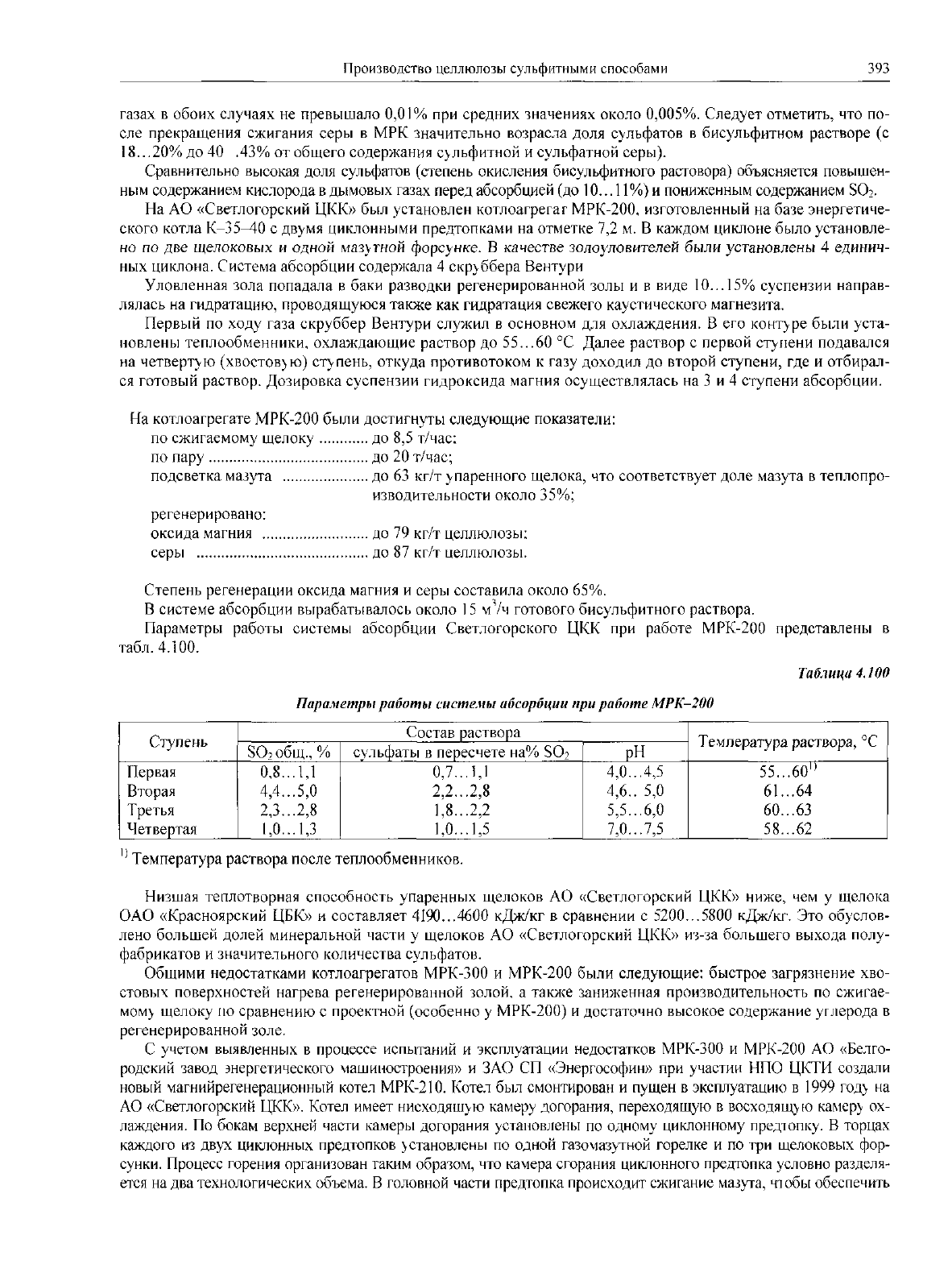

Таблица

4,100

Параметры

работы

системы

абсорбции

при

работе

МРК-200

Ступень

Первая

Вторая

Третья

Четвертая

Состав раствора

SO,

общ.,

%

0,8.

..1,1

4,4..

.5,0

2,3.

..2,8

1,0.

..1,3

сульфаты

в

пересчете

на% SO2

0,7.

..1,1

2,2..

.2,8

1,8..

.2,2

1,0..

.1,5

рН

4,0.

.,4,5

4,6..

5,0

5,5.

..6,0

7,0..

.7,5

Температура

раствора,

°С

55.

..60"

61.

..64

60.

..63

58.

..62

I)

Температура

раствора

после теплообменников.

Низшая

теплотворная способность упаренных щелоков

АО

«Светлогорский ЦКК» ниже,

чем у

щелока

ОАО

«Красноярский ЦБК»

и

составляет

4190...4600

кДж/кг

в

сравнении

с

5200...5800

кДж/кг.

Это

обуслов-

лено

большей долей минеральной части

у

щелоков

АО

«Светлогорский ЦКК»

из-за

большего выхода полу-

фабрикатов

и

значительного количества сульфатов.

Общими недостатками

котлоагрегатов

МРК-300

и

МРК-200 были

следующие:

быстрое

загрязнение хво-

стовых поверхностей нагрева регенерированной золой,

а

также заниженная производительность

по

сжигае-

мом)

щелоку

по

сравнению

с

проектной (особенно

у

МРК-200)

и

достаточно высокое содержание углерода

в

регенерированной

золе.

С

учетом выявленных

в

процессе испытаний

и

эксплуатации недостатков МРК-300

и

МРК-200

АО

«Белго-

родский

завод энергетического машиностроения»

и ЗАО СП

«Энергософин»

при

участии

НПО

ЦКТИ создали

новый

магнийрегенерационный

котел

МРК-210.

Котел

был

смонтирован

и

пущен

в

эксплуатацию

в

1999

году

на

АО

«Светлогорский ЦКК». Котел имеет

нисходящую

камеру догорания, переходящую

в

восходящую

камеру

ох-

лаждения.

По

бокам верхней части камеры догорания установлены

по

одному

циклонному

предтопку.

В

торцах

каждого

из

двух циклонных предтопков

>становлены

по

одной газомазутной горелке

и по три

щелоковых фор-

сунки.

Процесс горения организован таким образом,

что

камера сгорания циклонного предтопка условно разделя-

ется

на два

технологических объема.

В

головной части предтопка происходит сжигание мазута,

чтобы

обеспечить

394

Регенерация химикатов

и

тепла

из

отработанных сульфитных

и

бисульфитных

щелоков

подсушку

распыляемого

в

этом

же

объеме щелока. Горение подсушенного щелока происходит

в

средней

и

даль-

ней

частях

предтопка,

а

заканчивается

в

камере догорания. Хвостовая часть котла

U-образная

с

опускным

и

подъ-

емным

движением дымовых газов.

В ней

располагаются экономайзеры

и

воздухоподогреватели,

выполненные

с

горизонтальным

коридорным расположением

труб,

что

повышает эффективность очистки поверхностей нагрева

от

осажденной

золы

с

помощью

сажеобдувочных

аппаратов.

Годовая эксплуатация нового

МРК-210

показала,

что

проектная

мощность

по

сжигаемому щелоку дос-

тигнута. Котел стабильно

работает

в

широком диапазоне расхода щелока

от 7,9 до

15,9

т/ч (от 50 до

100%

от

номинала)

и

мазута

на

подсветку

от 130 до 27

кг/т упаренного щелока.

Во

всех случаях регенерированная зола получалась

без

заметных

вкраплений

углерода (менее

0,1%),

име-

ла

высокую

активность

(91...

100%)

и

умеренное

содержание

серы.

Проблем

с

качеством

бисульфитного

рас-

твора также

не

возникало. Содержание

SO?

в

дымовых

газах

перед системой абсорбции повысилось

и со-

ставляло

1,0...1,3%.

В

отходящих

газах

концентрация

SO:

находилась

на

уровне

0.012...0,018%,

что

соответствует

степени

улавливания

98,2...99,1%.

Степень регенерации оксида

магния

и

серы

составила

около 75%.

4164

РЕГЕНЕРАЦИЯ

ХИМИКАТОВ

И

ТЕПЛА

ИЗ

ОТРАБОТАННЫХ

ЩЕЛОКОВ

НА

НАТРИЕВОМ

ОСНОВАНИИ

Регенерация

натрия

и

серы

из

отработанных сульфитных

и

бисульфитных щелоков

-

сложный процесс.

Сложность

состоит

в

том,

что при

сжигании

упаренного

щелока

серосодержащие

натриевые

соли

(лигно-

сульфонат,

бисульфит,

сульфит

и

сульфат)

в

основном восстанавливаются

до

сульфида,

а

углекислый газ,

образующийся

при

сгорании органической части

щелока,

с

частью оксида натрия

дает

соду.

Поэтому

при

сжигании

натриевых сульфитных щелоков

образуется

плав, содержащий

в

основном сульфит

и

карбонат

с

примесью

сульфата,

тиосульфата

и

сульфита. Кроме

того,

из-за повышенного соотношения

S/NaiO

по

срав-

нению

с

сульфатным щелоком значительная часть серы

при

сжигании

не

имеет возможность связываться

с

оксидом

натрия из-за

его

недостатка

и

уходит

с

дымовыми газами

СРК в

виде

SCb.

Таким

образом,

при

сжигании щелоков

на

натриевом основании химикаты необходимо извлекать

как из

дымового

газа

с

низкой концентрацией

SO?

(0,2...0.4%),

так и из

плава. Поскольку химикаты плава

не

могут

использоваться непосредственно

в

сульфитном

процессе,

их

надо трансформировать

в

пригодные

для

суль-

фитной

или

бисульфитной варки

продукты,

свободные

от

остатков

сульфида,

тиосульфата

и

элементарной

серы,

что

связано

с

немалыми трудностями.

Наиболее простым способом регенерации химикатов

и

тепла

из

отработанных сульфитных

и

бисульфит-

ных

щелоков

на

натриевом основании является совместная регенерация сульфитных

и

сульфатных щелоков.

Поскольку

образующийся

при

сжигании обоих щелоков плав имеет

близкий

состав,

сульфатный

и

сульфит-

ный

щелок сжигают

в

одном содорегенерационном котлоагрегате

-

СРК.

Этот

процесс возможен только

при

наличии

на

одной площадке

и

сульфитного,

и

сульфатного

заводов.

Совместная регенерация сульфатных

и

сульфитных щелоков может иметь

два

варианта.

По

одному весь плав, полученный

от

сжигания

обоих

щелоков, после каустизации зеленого щелока

на-

правляется

на

варку сульфатной целлюлозы. Регенерированные химикаты сульфитного щелока

в

данном

случае

идут

на

восполнение потерь химикатов сульфатного

завода.

Сульфитный

завод

при

этом

работает

на

свежих химикатах.

Этот

вариант

требует

сбалансированности производительностей сульфитного

и

сульфатного производств.

Соотношение

производительностей обоих предприятий

по

первому варианту регенерации определяется,

с

одной

стороны,

потерями химикатов сульфатного

завода,

с

другой

-

потребностями химикатов

завода

суль-

фитной

целлюлозы,

и

может

быть

ориентировочно определено

по

формуле

Г-С Р

А-

-2—,

(4.58)

где

Г

-

мольное

отношение

серы

к

натрию

в

химикатах

завода

сульфитных

варок

(сульфитных,

бисульфит-

ных,

моносульфитных);

Ср

-

степень регенерации

для

завода

сульфитных варок;

Р

-

расход

химикатов

при

сульфитных варках, кмоль

Na

2

0/T

сульфитной

целлюлозы,

(полуцеллюлозы

ЦВВ);

П

-

потребность

завода

сульфатной целлюлозы

в

Na?S0

4

,

который

замещается

регенерированными химика-

тами

от

завода сульфитных варок, кмоль/т сульфатной целлюлозы.

Производство целлюлозы

сульфитными

способами

395

Ориентировочные

мольные соотношения серы

и

натрия

при

различных

способах

варки составляют:

сульфатный 0,20;

сульфатный

для

полуцеллюлозы 0,35;

черный

щелок

для

полуцеллюлозы 0.35;

полисульфидный

0,65;

моносульфитный 0,85;

бисульфитный

2,00;

сульфитный 6,60.

Другой вариант предусматривает совместное сжигание щелоков

в

одном

СРК

и

раздельное

использова-

ние

зеленого

щелока,

получаемого

при

растворении

плава. Часть зеленого щелока,

содержащего

в

основ-

ном

сульфид

и

карбонат натрия,

поступает

в цех

каустизации сульфатного

завода,

другая

- в

систему реге-

нерации

сульфитного

завода.

По

такому варианту

работает

совместная (перекрестная) регенерация

Тампелла.

Примером

агрегата

для

совместного

сжигания сульфатных

и

сульфитных

щелоков

является

со-

дорегенерационный

котлоагрегат

фирмы

«Тампелла» (Финляндия)

с

производительностью

по

сухим веще-

ствам

-

520

т/сутки

и

паропроизводительностью

78

т/час пара

с

давлением

4 МПа и

температурой

440 °С.

Топка

СРК

имеет

квадратное сечение

6,096x6,096

м и

высоту

17

м.

Щелоковые

форсунки размещены сим-

метрично

на

боковых стенках

на

высоте

около

4 м от

пода.

Воздух

в

топку

подается

через

три

яруса сопел

с

регулируемым сечением

на

высоте

от

пода;

для

первичного

воздуха-

1,1м;

для

вторичного -4,5

м и

тре-

тичного-9,5

м.

Поел

спусковая

эксплуатация

выявила

недостатки раздельного ввода

в

топку

сульфатного

и

сульфитного

щелоков, заключающиеся

в

неравномерности работы

пода

топочной камеры из-за различных физических

свойств

и

состава

щелоков. Затруднения были ликвидированы

за

счет

предварительного смешения

щелоков

путем подачи сульфатного щелока

в

линию сульфитного щелока перед смесительным баком.

Нагрузка

СРК,

при

которой загрязнение поверхностей

не

лимитирует длительность рабочей кампании,

составляет

около

450

т/сутки. Оптимальная доля сульфитных щелоков составляет

40...50%.

Возможность

длительного сжигания

в СРК

одного сульфитного щелока

не

подтверждается опытом эксплуатации,

так как в

этом режиме нарушается процесс формирования

подушки

огарка

на

поду топки, сокращается выход плава

и

происходит застывание

его в

летках.

Характеристика щелоков, подаваемых

на

сжигание приведены

в

табл.

4.101 [26].

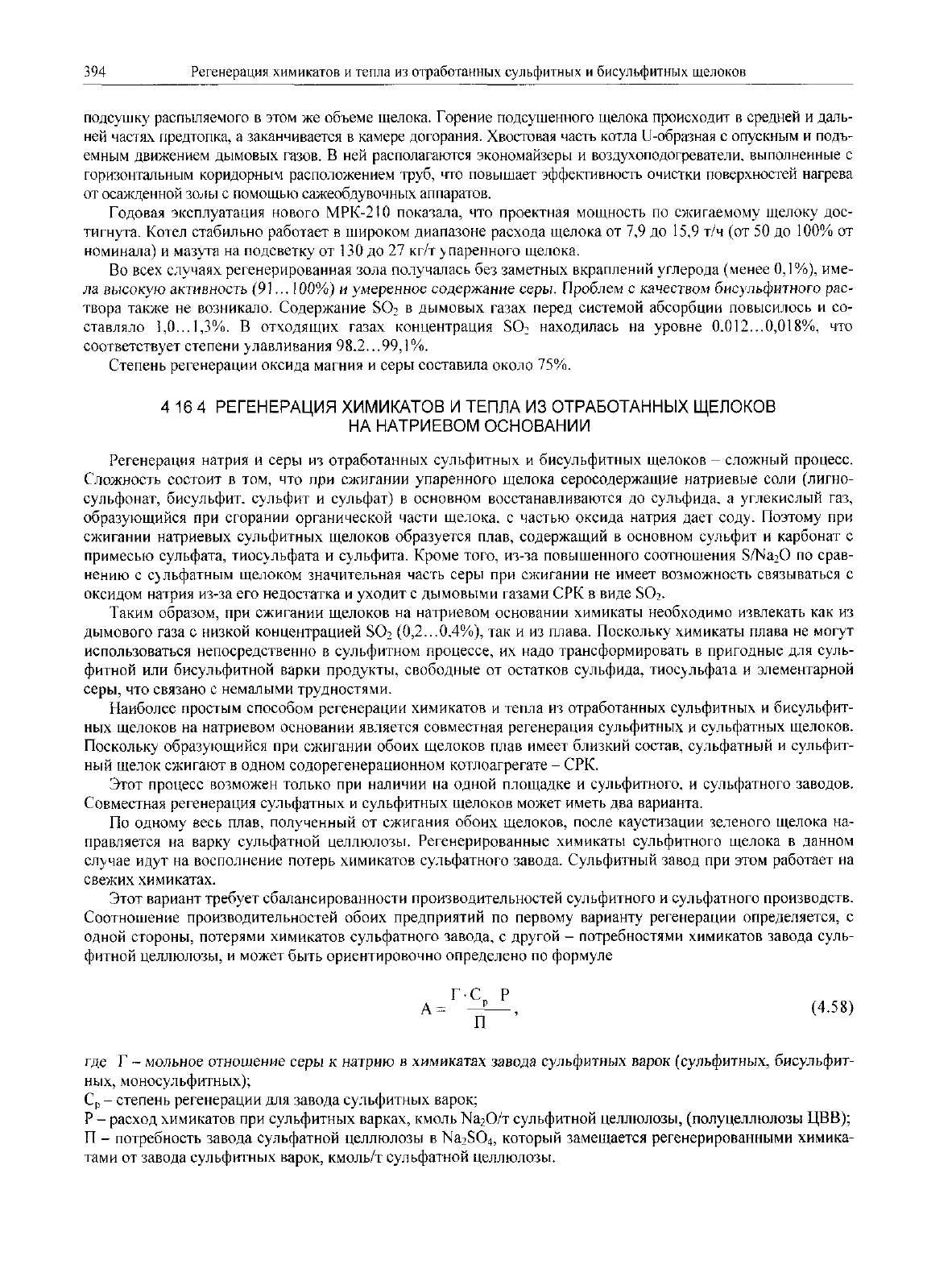

Таблица

4.101

Характеристика

сульфитных

и

сульфатных

щелоков,

подаваемых

на

совместное

сжигание

Наименование показателей

Плотность

при

температуре

95

°С,

т/м

Концентрация,

%

Зольность сухой массы,

%

Содержание

в

сухой

массе,

%:

-

углерода

-

водорода

-

серы

Низшая

теплота

сгорания,

кДж/кг:

-

сухой

массы

-

рабочей массы

Вид

щелока

сульфатный

1,295.

..1,332

59,9.

..64,6

44,7.

..48,4

35,1.

..39,0

2,7.

..3,4

3,2.

..3,6

12

870..

.13770

7040.

..7450

сульфитный

1,222..

.1,230

52,5.

..56.5

12,0.

..17,3

38,8.

..46,6

4,4..

.4,5

7,7..

.7,8

18550.

..18670

8500.

..9040

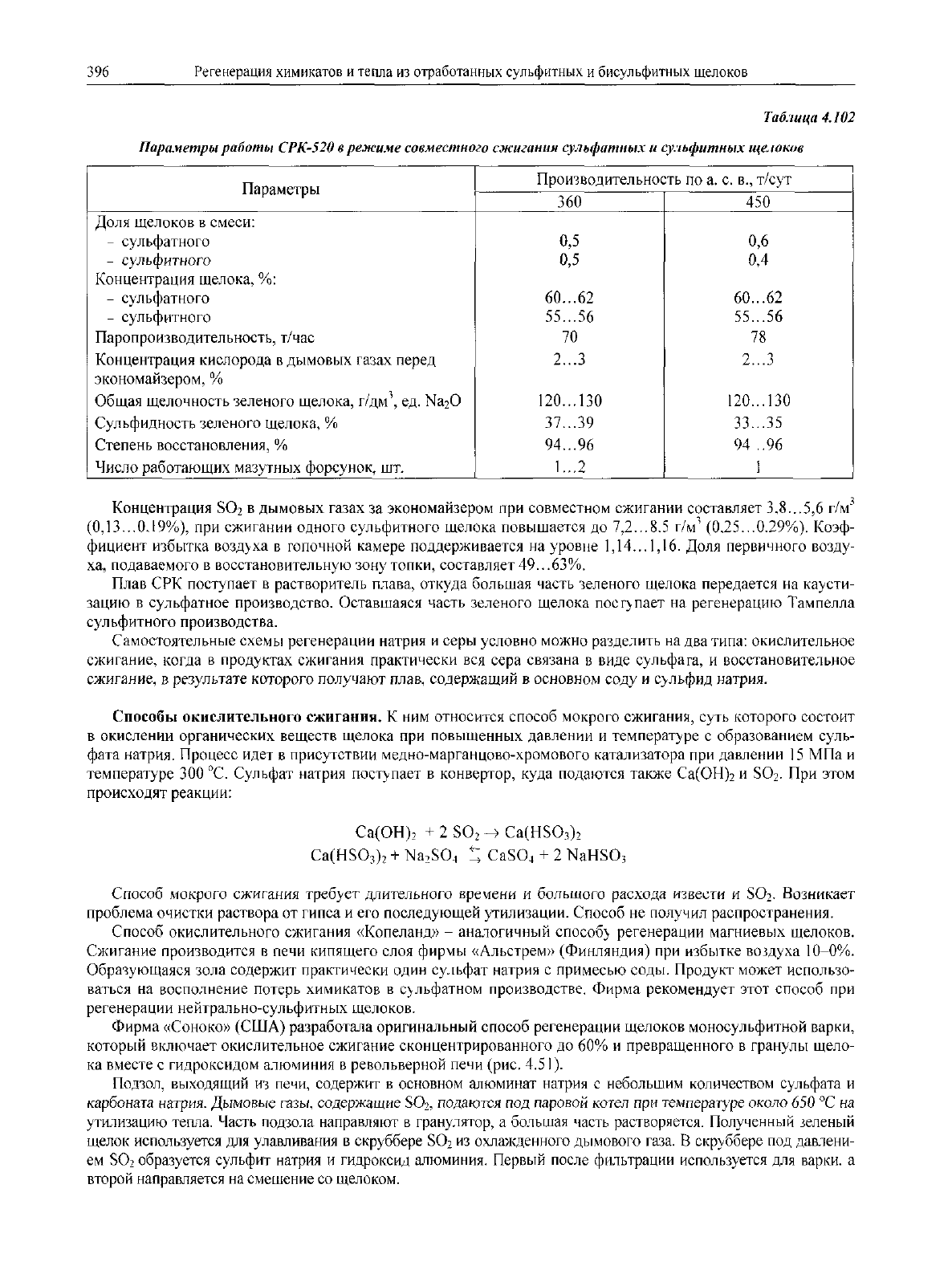

Параметры работы СРК-520

в

режиме

совместного

сжигания сульфатных

и

сульфитных щелоков приве-

дены

в

табл.

4.102 [26].

396

Регенерация

химикатов

и

тепла

из

отработанных сульфитных

и

бисульфитных

щелоков

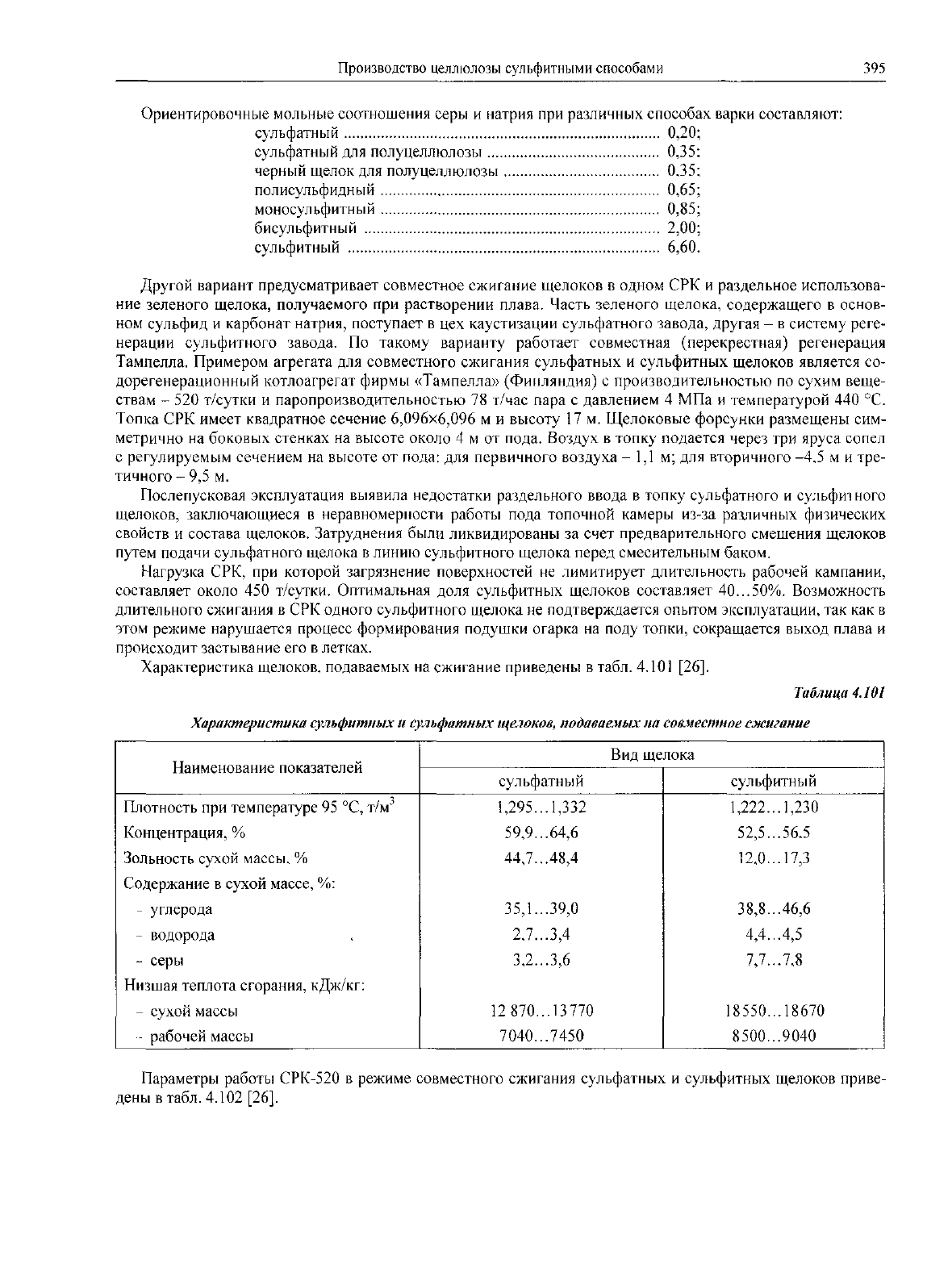

Таблица

4.102

Параметры

работы

СРК-520

в

режиме

совместного

сжигания

сульфатных

и

сульфитных

щ&юков

Параметры

Доля щелоков

в

смеси:

-

сульфатного

-

сульфитного

Концентрация

щелока,

%:

-

сульфатного

-

сульфитного

Паропроизводительность, т/час

Концентрация кислорода

в

дымовых газах

перед

экономайзером,

%

Общая щелочность зеленого щелока,

г/дм',

ед.

Na

2

0

Сульфидность зеленого щелока,

%

Степень восстановления,

%

Число

работающих

мазутных

форсунок,

шт.

Производительность

по а. с. в.,

т/сут

360

0,5

0,5

60..

.62

55.

..56

70

2...3

120.

..130

37.

..39

94.

..96

1...2

450

0,6

0,4

60...

62

55.

..56

78

2...3

120.

..130

33.

..35

94

..96

1

Концентрация

SO

2

в

дымовых

газах

за

экономайзером

при

совместном сжигании составляет

3,8...5,6

г/м"

(0,13...0.19%),

при

сжигании одного сульфитного щелока повышается

до

7,2...8.5

г/м

(0,25...0.29%).

Коэф-

фициент

избытка воздуха

в

гопочной

камере поддерживается

на

уровне

1,14...1,16.

Доля

первичного

возду-

ха,

подаваемого

в

восстановительную зону топки, составляет

49...63%.

Плав

СРК

поступает

в

растворитель плава, откуда большая часть зеленого щелока передается

на

каусти-

зацию

в

сульфатное производство. Оставшаяся часть зеленого щелока

поступает

на

регенерацию Тампелла

сульфитного производства.

Самостоятельные схемы регенерации натрия

и

серы условно можно разделить

на два

типа: окислительное

сжигание,

когда

в

продуктах

сжигания

практически

вся

сера связана

в

виде

сульфата,

и

восстановительное

сжигание,

в

результате

которого

получают

плав,

содержащий

в

основном

соду

и

сульфид натрия.

Способы

окислительного

сжигании.

К ним

относится способ мокрого сжигания, суть которого состоит

в

окислении органических веществ щелока

при

повышенных давлении

и

температуре

с

образованием суль-

фата натрия. Процесс идет

в

присутствии медно-марганцово-хромового катализатора

при

давлении

15

МПа и

температуре

300

°С.

Сульфат

натрия

поступает

в

конвертор, куда подаются также

Са(ОН)

2

и

SO

2

.

При

этом

происходят реакции:

Са(ОН)

2

+ 2

S0

2

Ca(HSO

3

)

2

+

Na

2

S0

4

^

-^

Ca(HSO

3

)

2

CaS0

4

+

2NaHS0

3

Способ

мокрого сжигания

требует

длительного

времени

и

большого

расхода

извести

и

S0

2

.

Возникает

проблема очистки раствора

от

гипса

и его

последующей утилизации. Способ

не

получил распространения.

Способ окислительного сжигания

«Копеланд»

-

аналогичный

способ}

регенерации магниевых щелоков.

Сжигание

производится

в

печи

кипящего слоя

фирмы

«Альстрем»

(Финляндия)

при

избытке воздуха

10-0%.

Образующаяся зола содержит практически

один

сульфат

натрия

с

примесью соды. Продукт может использо-

ваться

на

восполнение потерь химикатов

в

сульфатном производстве. Фирма рекомендует этот способ

при

регенерации

нейтрально-сульфитных щелоков.

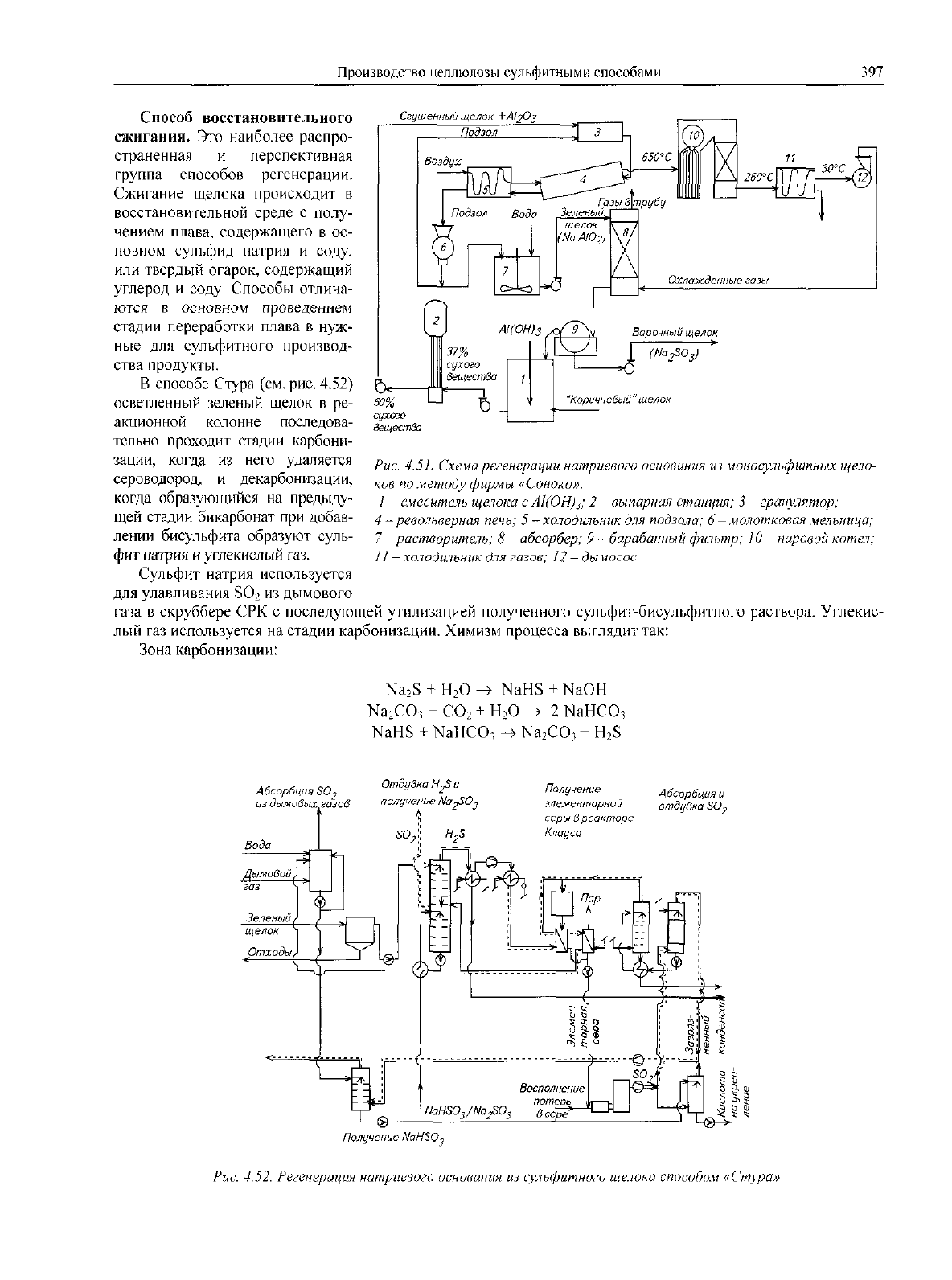

Фирма

«Соноко»

(США)

разработала

оригинальный способ регенерации щелоков моносульфитной варки,

который

включает окислительное сжигание сконцентрированного

до 60% и

превращенного

в

гранулы щело-

ка

вместе

с

гидроксидом

алюминия

в

револьверной

печи

(рис.

4.51).

Подзол, выходящий

из

печи,

содержит

в

основном алюминат

натрия

с

небольшим количеством сульфата

и

карбоната

натрия.

Дымовые

газы,

содержащие

S0

2

,

подаются

под

паровой котел

при

температуре

около

650 °С на

утилизацию тепла. Часть подзола направляют

в

гранулятор,

а

большая часть растворяется.

Полученный

зеленый

щелок

используется

для

улавливания

в

скруббере

SO

2

из

охлажденного дымового газа.

В

скруббере

под

давлени-

ем

SO

2

образуется сульфит натрия

и

гидроксид

алюминия.

Первый после фильтрации используется

для

варки,

а

второй направляется

на

смешение

со

щелоком.

Производство

целлюлозы

сульфитными

способами

397

СпОСОб

ВОССТаНОВИТелЬНОГО

Сгущенный щелок

сжигания.

Это

наиболее распро-

страненная

и

перспективная

группа

способов регенерации.

Сжигание

щелока происходит

в

восстановительной

среде

с

полу-

чением

плава, содержащего

в ос-

новном

сульфид натрия

и

соду,

или

твердый огарок, содержащий

углерод

и

соду.

Способы отлича-

ются

в

основном

проведением

стадии переработки плава

в

нуж-

ные

для

сульфитного

производ-

ства

продукты.

В

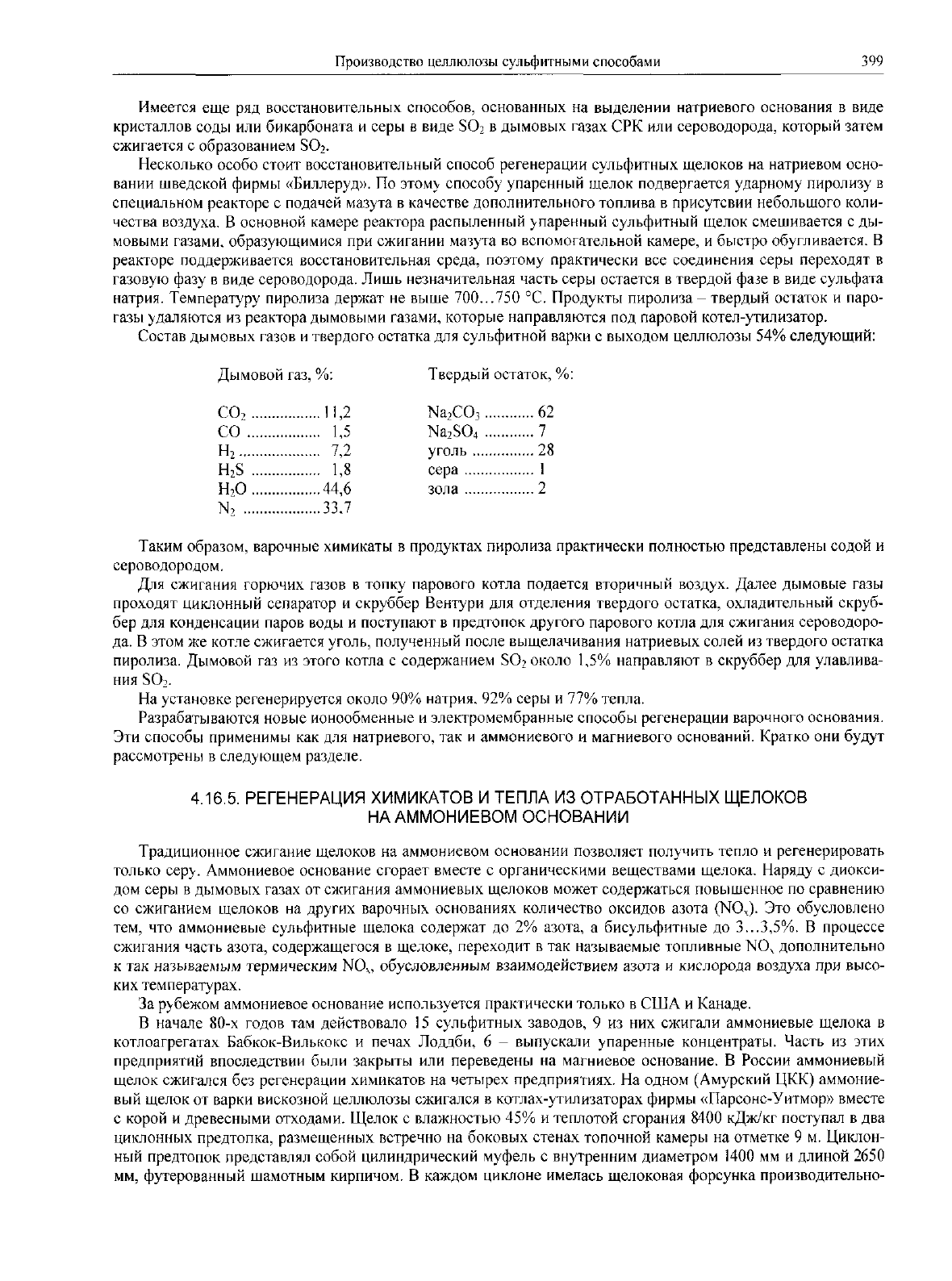

способе

Стура

(см. рис. 4.52)

осветленный

зеленый щелок

в ре-

акционной

колонне последова-

тельно проходит стадии карбони-

зации,

когда

из

него удаляется

сероводород,

и

декарбонизации,

когда образующийся

на

предыду-

щей

стадии бикарбонат

при

добав-

лении

бисульфита образуют суль-

фит

натрия

и

углекислый газ.

Сульфит натрия используется

для

улавливания

S0

2

из

дымового

газа

в

скруббере

СРК с

последующей утилизацией полученного сульфит-бисульфитного раствора. Углекис-

лый

газ

используется

на

стадии карбонизации.

Химизм

процесса выглядит так:

Зона карбонизации:

60%

сухого

вещества

Рис.

4.51. Схема регенерации

натриевого

основания

из

моносульфитных

щело-

ков

по

методу

фирмы

«Соноко»:

I

-

смеситель

щелока

с

А1(ОН)$;

2 -

выпарная станция;

3 -

гранулятор;

4

-

револьверная печь;

5 -

холодильник

для

подзола;

б -

.молотковая

.мельница;

7

-

растворитель;

8

—абсорбер;

9-

барабанный фильтр;

10

-паровой

котел;

11-

холодильник

для

газов;

12

-

ды

мосос

Na

2

S

+

Н

2

О

-»

NaHS

+

NaOH

Na

2

CO,

+

СО

2

+

Н

3

О

->

2

NaHCCh

NaHS

+

NaHCO,

->

Na

2

C0

3

+

H

2

S

Абсорбция

S0

2

из

дымовых газов

ОтдувкаН

2

5и

получение

Na^S

Вода

Получение

элементарной

серы

в

реакторе

Клауса

Абсорбция

и

отдувка

SO

2

\

*

71

:

-

^

fl

—

•--•*

i

ч

Ь

Q

II

"5

£

Восполнение

потерь^

о

<j

•)

.-fgs-.

;)

=^-Q

so,.

по^

r^

^

I

L

!

1

Oi

^i

j-

1

r^

,,л

Получение

NaHSO^

Puc.

4.52. Регенерация

натриевого

основания

из

сульфитного

щелока

способом

«Стура»

398

Регенерация

химикатов

и

тепла

из

отработанных

сульфитных

и

бисульфитных

щелоков

Зона декарбонизации:

NaHCO

3

+

NaHSO,

->

Na

2

CCh

+

С0

2

+

Н

2

О

Сероводород либо сжигается

в

печи

до

SO

2

,

либо превращается

в

реакторе

Класса

в

серу, которая сжига-

ется вместе

со

свежей серой. Полученный

SO

2

также

идет

на

получение варочного раствора.

В

процессе регенерации Тампелла (рис. 4.53) зеленый щелок

в

специальной башне подвергается предва-

рительной

карбонизации дымовыми газами СРК.

Абсорбция

S0

из

дымового

газа

Получение

NaHS

Отдувка

Получение

NaHCO-

Вода

IP

Дымовой

/^

газ

«t*

укрепление

Рис

4 53

Регенерация

натриевого

основания

из

сульфитного

щелока

способом

«Тампепа»

В

ходе

предварительной

карбонизации

протекают

следующие

реакции:

2

Na

2

S

+

СО

2

+

Н

2

О

-»

2

NaHS

+

Na

2

CO

3

Na

2

CO

3

+

СО

2

+

Н

2

0

-»

2

NaHCO,

Предварительно карбонизированный зеленый щелок направляется

в

десорбер-кристаллизатор

(выпарной

аппарат), работающий

под

вакуумом

при 95

°С,

в

котором

в

результате

взаимодействия бисульфида

и

бикарбо-

ната

натрия

образуются

сероводород

и

сода.

В

результате

концентрация

соды

превышает

ее

растворимость.

NaHCO,

+

NaHS

->

Na

2

CO,

+

H

2

S

Из

кристаллизатора

пар и

газы

поступают

в

конденсатор,

из

которого

неконденсирующиеся газы,

содер-

жащие

практически чистый

сероводород,

направляются

на

сжигание

для

получения

SO

2

,

служащего

для

при-

готовления

варочного

раствора.

Суспензия

из

кристаллов моногидрата карбоната натрия поступает

в

сепара-

тор,

где из нее

выделяют кристаллы

соды,

а

маточный раствор направляют вновь

в

кристаллизатор.

Бикарбоната,

получаемого

на

стадии предкарбонизации, недостаточно

для

полного выделения

сероводорода,

поэтому

в

установке фирмы «Тампелла» предусмотрен ввод специально приготовленного бикарбоната.

Его

готовят

и)

части соды, выделенной

в

процессе

кристаллизации, обработкой углекислым газом

от

продуктов сгорания.

Фирма

«Тампелла» считает,

что

данный процесс имеет следующие преимущества: регенерированные

хи-

микаты

совсем

не

содержат

тиосульфатов;

умеренная стоимость капиталовложений; процесс сравнительно

прост, стабилен

и

легко управляем,

не

зависит

ни от

какого равновесия химикатов; процент регенерации

для

натрия

фактически составляет

100%,

а для

серы

-

более

98% (от

поступающего

в

СРК); практически

воздух

и

вода

не

загрязняются.

Производство

целлюлозы

сульфитными

способами

399

Имеется

еще ряд

восстановительных

способов,

основанных

на

выделении натриевого основания

в

виде

кристаллов соды

или

бикарбоната

и

серы

в

виде

SO

2

в

дымовых

газах

СРК или

сероводорода, который затем

сжигается

с

образованием

SO

2

.

Несколько

особо

стоит восстановительный способ регенерации сульфитных щелоков

на

натриевом осно-

вании

шведской

фирмы

«Биллеруд».

По

этому способу упаренный щелок подвергается ударному

пиролизу

в

специальном

реакторе

с

подачей мазута

в

качестве

дополнительного

топлива

в

присутсвии небольшого

коли-

чества воздуха.

В

основной камере реактора

распыленный

упаренный

сульфитный щелок смешивается

с ды-

мовыми

газами, образующимися

при

сжигании мазута

во

вспомогательной камере,

и

быстро обугливается.

В

реакторе поддерживается восстановительная

среда,

поэтому практически

все

соединения серы переходят

в

газовую

фазу

в

виде

сероводорода.

Лишь незначительная часть серы остается

в

твердой фазе

в

виде сульфата

натрия.

Температуру

пиролиза

держат

не

выше

700...750

°С.

Продукты

пиролиза-твердый

остаток

и

паро-

газы

удаляются

из

реактора дымовыми газами, которые направляются

под

паровой

котел-утилизатор.

Состав дымовых газов

и

твердого

остатка

для

сульфитной варки

с

выходом целлюлозы

54%

следующий:

Дымовой

газ,

%:

Твердый

остаток,

%:

С0

2

11,2

Na

2

CO

3

62

СО 1,5

Na

2

SO

4

7

Н

2

7,2

уголь

28

H

2

S

1,8

сера

1

Н

2

О

44,6 зола

2

N

2

33.7

Таким образом, варочные химикаты

в

продуктах пиролиза практически

полностью

представлены содой

и

сероводородом.

Для

сжигания

горючих газов

в

топку парового котла подается вторичный

воздух.

Далее

дымовые газы

проходят

циклонный

сепаратор

и

скруббер

Вентури

для

отделения

твердого

остатка,

охладительный скруб-

бер для

конденсации паров воды

и

поступают

в

предтопок

другого

парового котла

для

сжигания

сероводоро-

да. В

этом

же

котле сжигается уголь, полученный после выщелачивания натриевых солей

из

твердого

остатка

пиролиза.

Дымовой

газ из

этого котла

с

содержанием

SO?

около 1,5% направляют

в

скруббер

для

улавлива-

ния

SO

2

.

Па

установке регенерируется около

90%

натрия.

92%

серы

и 77%

тепла.

Разрабатываются новые ионообменные

и

электромембранные способы регенерации варочного основания.

Эти

способы

применимы

как для

натриевого,

так и

аммониевого

и

магниевого

оснований.

Кратко

они

будут

рассмотрены

в

следующем разделе.

4.16.5.

РЕГЕНЕРАЦИЯ

ХИМИКАТОВ

И

ТЕПЛА

ИЗ

ОТРАБОТАННЫХ

ЩЕЛОКОВ

НА

АММОНИЕВОМ

ОСНОВАНИИ

Традиционное сжигание щелоков

на

аммониевом основании позволяет получить тепло

и

регенерировать

только

серу. Аммониевое

основание

сгорает

вместе

с

органическими веществами щелока. Наряду

с

диокси-

дом

серы

в

дымовых газах

от

сжигания аммониевых щелоков может содержаться повышенное

по

сравнению

со

сжиганием щелоков

на

других варочных основаниях количество оксидов азота

(NO

X

).

Это

обусловлено

тем,

что

аммониевые

сульфитные щелока

содержат

до 2%

азота,

а

бисульфитные

до

З...3,5%.

В

процессе

сжигания

часть

азота,

содержащегося

в

щелоке, переходит

в так

называемые топливные

NO

X

дополнительно

к

так

называемым

термическим

NO

X

,

обусловленным

взаимодействием

азота

и

кислорода

воздуха

при

высо-

ких

температурах.

За

рубежом аммониевое основание используется практически только

в США и

Канаде.

В

начале 80-х годов

там

действовало

15

сульфитных

заводов,

9 из них

сжигали аммониевые щелока

в

котлоагрегатах Бабкок-Вилькокс

и

печах

Лоддби,

6 -

выпускали упаренные концентраты. Часть

из

этих

предприятий

впоследствии

были

закрыты

или

переведены

на

магниевое основание.

В

России аммониевый

щелок

сжигался

без

регенерации химикатов

на

четырех предприятиях.

На

одном

(Амурский

ЦКК) аммоние-

вый

щелок

от

варки

вискозной

целлюлозы сжигался

в

котлах-утилизаторах

фирмы

«Парсонс-Уитмор»

вместе

с

корой

и

древесными отходами. Щелок

с

влажностью

45% и

теплотой

сгорания

8400

кДж/кг

поступал

в два

циклонных

предтопка, размещенных встречно

на

боковых

стенах

топочной камеры

на

отметке

9 м.

Циклон-

ный

предтопок представлял собой цилиндрический муфель

с

внутренним диаметром 1400

мм и

длиной 2650

мм,

футерованный шамотным кирпичом.

В

каждом циклоне имелась щелоковая форсунка производительно-

400

Регенерация химикатов

и

тепла

из

отработанных сульфитных

и

бисульфитных

щелоков

стью

до 9

т/час щелока

и

форсунка

для

мазута. Паропроизводительность котла

64

т/час. Параметры пара:

давление

4

МПа, температура

445 °С.

Доля щелока

в

паропроизводительности составляет 60%.

На

другом предприятии

(Неманский

ЦБЗ) сульфитный аммониевый щелок сжигался

в

работающем

на

мазуте

пылеугольном

котле

К-50-14

паропроизводительностью

50

т/час

при

давлении пара

1,4

МПа и

темпе-

ратуре

260

°С.

Сжигание

щелока проводилось

в

двух циклонных предтопках, рассчитанных

на

4...4,5

т/час щелока

с

влажностью

53% и

расположенных

на

нулевой отметке

под

холодной воронкой. Продукты сгорания щелока

с

температурой 1000...

1100

°С

выводились

в

топочную камеру котла

в

мазутных горелках, размещенных

на

боковых стенках топки. Сжигалось

до 1,8

т/час мазута. Доля щелока

в

теплопроизводительности составляет

около 47%. Работа котла производилась

с

высоким коэффициентом избытка

воздуха.

Содержание

SO:

в ды-

мовых

газах,

поступающих

в

атмосферу

без

очистки,

составляла около

3 г/м .

Рабочая

кампания

котла

со-

ставляла обычно

15...20

дней

и

лимитировалась

сильным

загрязнением поверхностей нагрева

трудноудали-

мой

золой.

На

третьем заводе

(Пермский

ЦБК) аммониевый щелок

от

нейтрально-сульфитной варки полуцеллюлозы

сжигался

в

СРК-165

фирмы

«Энгерпинг»

(Швеция) паропроизводительностью

19

т/час пара

с

давлением

3,8 МПа и

температурой

450

°С.

Сжигание щелока

и

мазута проводилось

в

топочном объеме. Щелок

в

топку

поступал

в

количестве

4...5

т/час через форсунку, установленную

на

фронтальной стене котла

на

высоте

4 м

от

пода,

мазут

в

количестве

0,9..

.1,1

т/час

-

через

2

горелки,

установленные

на

боковых

стенах

топки

на

рас-

стоянии

1 м от

пода. Воздух

в

топку подавался

с

двух боковых сторон через

фурмы,

расположенные

в

районе

вторичного

дутья,

и

через сопла первичного

воздуха,

расположенные

по

всему периметру топки

на

высоте

1

м от

пода. Доля щелока

в

паропроизводительности

-

около 48%.

При

содержании

кислорода

в

дымовых

газах

перед выходом

в

атмосферу

10...

11%,

концентрация

SO

2

составляла

4,5...

5

г/нм

1

.

На

четвертом заводе

(Балахнинский

ЦКК)

аммониевый щелок

от

нейтрально-сульфитной варки

полу

цел-

люлозы сжигался

в

СРК-140

фирмы

«Там

пел

л

а»

паропроизводительностью Ют/час пара

с

давлением

3,0 МПа и

температурой

380

°С.

Сжигание щелока

с

влажностью

47...49%

осуществлялось

на

поду. Подушка

огарка служила аккумулятором тепла

и

позволяла обходиться

без

подсветки вспомогательным топливом.

В

топке имелось

3

яруса воздушного дутья

на

высотах 1,5; 3,5;

5,3 м от

пода.

Щелоковая

форсунка установлена

с

фронта котла

на

уровне сопел третичного воздуха. Сжигалось около

4

т/час щелока

при

проектных значе-

ниях

5,6

т/час. Содержание

SO?

в

отходящих газах составляло около

7

г/нм

.

Газоочистка

отсутствовала.

Ра-

бочая

кампания

котла составляет

45...50

дней

и

ограничивается ростом кучи огарка

на

поде

топки,

что

при-

водило

к

забиванию сопел первичного

воздуха.

Собственно регенерация аммониевого основания может осуществляться четырьмя способами:

-

отгонкой

аммиака нагреванием

или

выпариванием

при

повышенном

рН за

счет

добавки

щелочного

агента;

-

пиролизом упаренного щелока;

-

методом ионного обмена:

-электромембранным

методом.

Первый способ

требует

большого

расхода

щелочного агента

и не

решает проблему утилизации щелока.

Кроме

того,

регенерированный аммиак

будет

загрязнен летучими органическими соединениями щелока.

По

второму способу упаренный щелок нагревают, подсушивают

и

подвергают частичному пиролизу

при

500...600

°С

в

присутствии насыщенного водяного пара.

При

этом выделяется свыше

99%

аммиака

и

70..

.88%

серы

в

основном

в

виде

SO

2

.

Пиролизные

газы проходят очистку

и

охлаждение

и

используются

для

получения

варочных растворов. Кокс, полученный

в

процессе пиролиза, сжигается

для

получения пара.

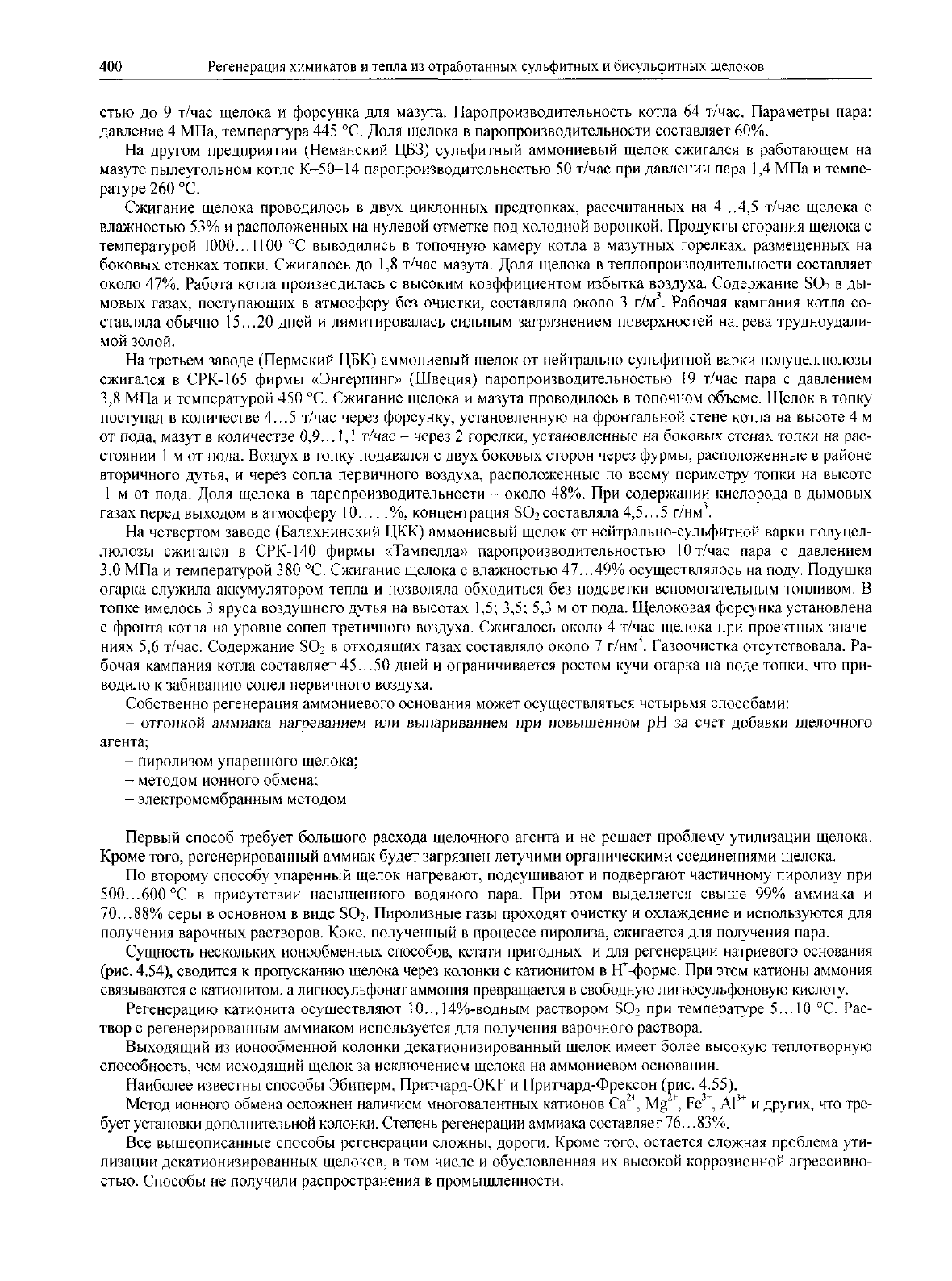

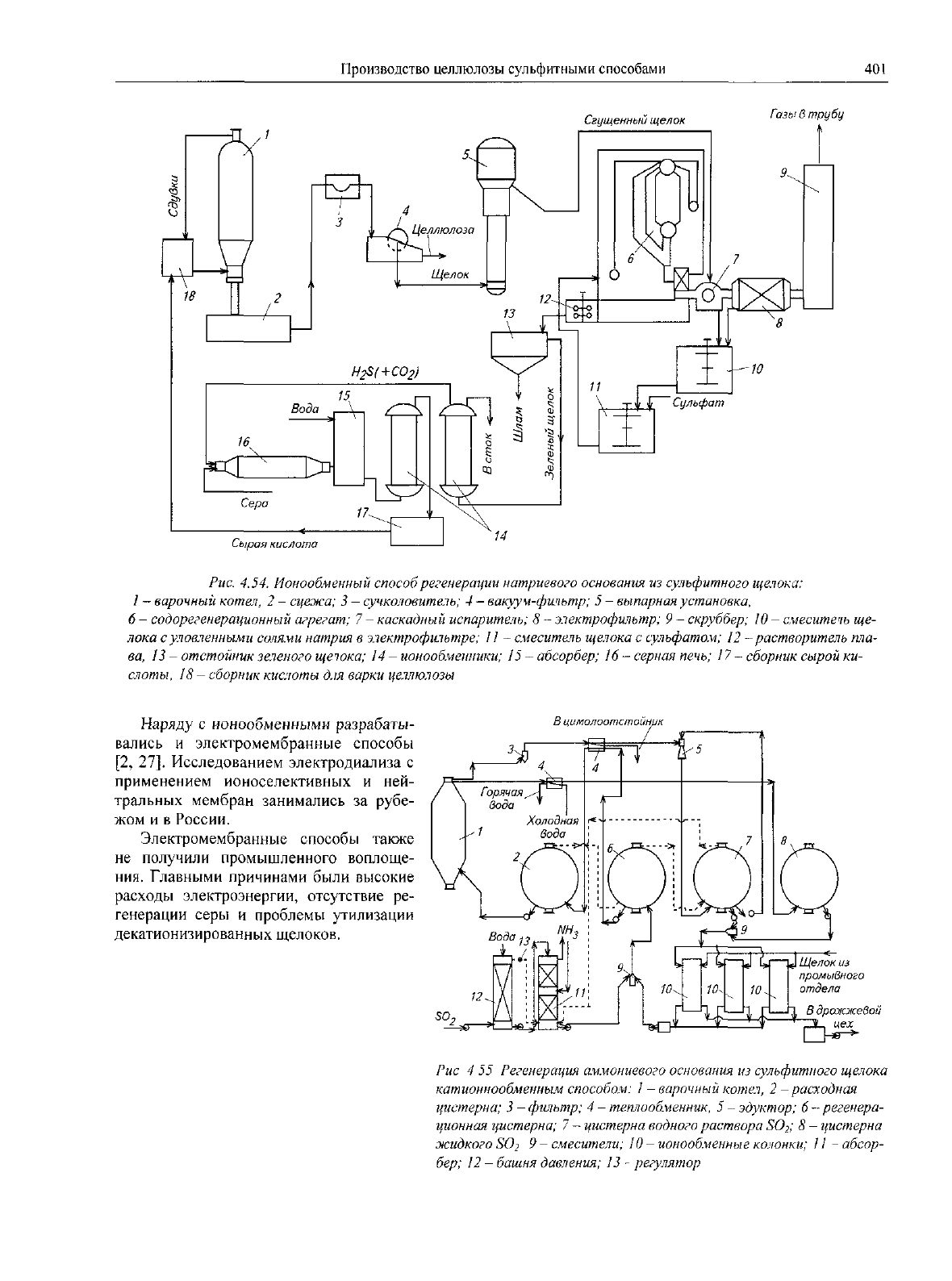

Сущность нескольких ионообменных способов, кстати пригодных

и для

регенерации натриевого

основания

(рис.

4,54),

сводится

к

пропусканию щелока через колонки

с

катионитом

в

Н

+

-форме.

При

этом катионы

аммония

связываются

с

катионитом,

а

лигносульфонат

аммония превращается

в

свободную

лигносульфоновую

кислоту.

Регенерацию катионита осуществляют

10..,14%-водным

раствором

SO? при

температуре

5...10

°С.

Рас-

твор

с

регенерированным аммиаком используется

для

получения

варочного раствора.

Выходящий

из

ионообменной

колонки

декатионизированный

щелок имеет более высокую теплотворную

способность,

чем

исходящий щелок

за

исключением щелока

на

аммониевом основании.

Наиболее известны способы Эбиперм,

Притчард-OKF

и

Притчард-Фрексон

(рис.

4.55).

Метод

ионного

обмена осложнен

наличием

многовалентных катионов

Са

н

,

Mg

f

,

Fe

",

А1

3+

и

других,

что

тре-

бует

установки дополнительной колонки. Степень регенерации аммиака

составляет

76..

.83%.

Все

вышеописанные способы регенерации сложны, дороги. Кроме

того,

остается

сложная проблема ути-

лизации

декатионизированных

щелоков,

в том

числе

и

обусловленная

их

высокой коррозионной агрессивно-

стью.

Способы

не

получили

распространения

в

промышленности.

Производство

целлюлозы

сульфитными способами

401

Сгущенный

щелок

Газы

в

трубу

Сырая

кислота

14

Рис. 4.54. Ионообменный

способ

регенерации

натриевого основания

из

сульфитного щелока:

!

-

варочный котел,

2 -

сцежа;

3 -

сучколовитель;

4 -

вакуум-фильтр;

5 -

выпарная установка,

б

-

содорегенерационный

агрегат;

7 -

каскадный

испаритель;

8 -

электрофильтр;

9 -

скруббер;

Ю-

смеситель

ще-

лока

с

уловленными

солями

натрия

в

электрофильтре;

11

-

смеситель щелока

с

сульфатом;

12

-растворитель

пла-

ва,

13

-

отстойник зеленого

щеюка;

14

—

ионообмеиники;

15

—

абсорбер;

16 -

серная печь;

17

~

сборник сырой

ки-

слоты,

18

-

сборник кислоты

для

варки

целлюлозы

Наряду

с

ионообменными

разрабаты-

вались

и

электромембранные способы

[2,

27]. Исследованием электродиализа

с

применением

ионоселективных

и

ней-

тральных мембран занимались

за

рубе-

жом и в

России.

Электромембранные

способы

также

не

получили промышленного воплоще-

ния.

Главными

причинами

были высокие

расходы

электроэнергии,

отсутствие

ре-

генерации серы

и

проблемы

утилизации

декатионизированных

щелоков.

В

цимолоотстойник

В

дрожжевой

цех

Рис 4 55

Регенерация

аммониевого основания

из

сульфитного

щелока

катион

нообметым

способом:

! -

варочный котел,

2

-расходная

цистерна;

3

—

фильтр;

4 -

теплообменник,

5 -

эдуктор;

6

-

регенера-

ционная

цистерна;

7 ~

цистерна

водного

раствора

SO

2

;

8 -

цистерна

жидкого

SO?

9 -

смесители;

10

—

ионообменные колонки;

! 1 -

абсор-

бер;

12 -

башня давления;

13

-

регулятор