ВНИИБ - Технология целлюлозно-бумажного производства. Справочные материалы. В 3-х томах. Том 1. Часть 1

Подождите немного. Документ загружается.

352

Сульфитная

варка целлюлозы

496

ПРЕДВАРИТЕЛЬНАЯ ПРОПИТКА ЩЕПЫ ВАРОЧНЫМ РАСТВОРОМ

Предварительное

пропитывание

щепы варочным раствором

сокращает

продолжительность

периодов

за-

варки

и

пропитки

при

сульфитной варке

и

повышает выход целлюлозы

из

древесины,

ее

однородность

и по-

казатели

мехнической

прочности.

Пропитывание щепы

включает

два

процесса:

заполнение

пор и

крупных капилляров

в

древесине

-

прину-

дительная

пропитка

и

проникновение

растворенных

в

жидкости реагентов

в

микрокапиллярн>ю

систему дре-

весины

(диффузионная

пропитка).

Принудительная

пропитка

ускоряется:

-

при

удалении воздуха

из

щепы;

-

при

повышении

давления;

- при

снижении

вязкости раствора

(при

повышении

его

температуры).

Скорость диффузионной

пропитки

возрастает:

- при

повышении

градиента концентраций

(т. е. при

повышении

концентраций варочного

раствора);

-

при

повышении

температуры;

- при

сокращении

пути

диффундирующего

реагента

(т. е. при

предварительном заполнении

пор и

капил-

ляров

древесины пропитывающим раствором).

Методы улучшения процесса

пропитки:

предварительная пропарка.

Вакуумизация,

применение

гидроста-

тического

давления. Хороший эффект достигается

при

комбинировании

указанных способов.

Пропаривание

щепы.

Пропаривание щепы

следует

совмещать

с

загрузкой

ее в

варочный

котел

с

помо-

щью

парового уплотнителя. Уплотнитель должен присоединяться

к

горловине котла таким образом, чтобы

вводимый

в

котел

пар и

вытесняемый

из

щепы воздух

не

имели

|

возможности выходить через верхнюю горловину,

а

проталкива-

лись

бы

через толщу щепы

в

атмосферу через нижнюю горловину

котла.

Пар

должен вводиться

в

котел

в

таком количестве, чтобы

к

концу

пропаривания

температура щепы

достигала

100

°С.

Температура

пара,

применяемого

для

пропаривания

щепы,

не

должна превышать

240

°С.

При

более

высокой

температуре

пар

следует

увлажнять вспрыскиванием

воды.

Во

время

пропаривания

щепы

давление

в

котле

не

должно превышать атмосферного

более,

чем

на

0,05 МПа.

При

сырой щепе

Пропаривание

дает

больший эффект,

чем при

сухой. Количество пара, расходуемого

на

Пропаривание

щепы,

за-

висит

от

начальной влажности щепы

и

составляет

от

0,1

до 0,3 т на

! т

воздушно-сухой целлюлозы.

Так как

тепло этого пара

в

основ-

ном

остается

в

щепе,

Пропаривание

почти

не

увеличивает

удельно-

го

расхода

пара

на

варку.

Полное удаление

воздуха

из

щепы

пропариванием

возможно

лишь

при

нагреве щепы

до

100

°С, т. е. до

температуры,

при

которой парциальное давление паров воды

в

щепе равно атмосферному

(табл.

4.66,

рис.

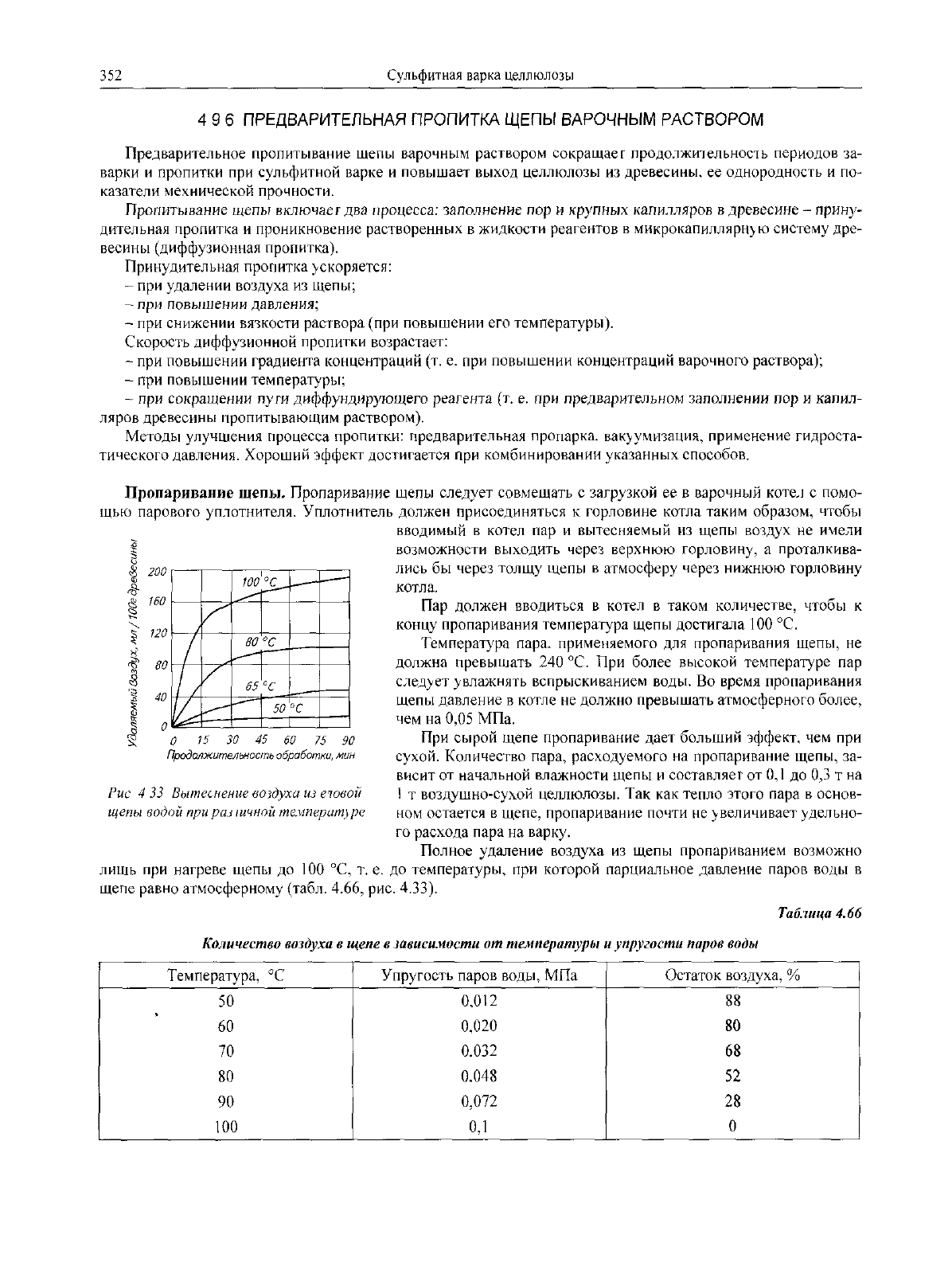

4.33).

Таблица

4.66

Количество воздуха

в

щепе

в

зависимости

от

температуры

и

упругости

паров воды

200

160 -

I

I

5

0

15

30 45 60 75 90

Продолжительность

обработки,

мин

Рис

433

Вытеснение воздуха

ш

еювой

щепы водой

при

раличной

температура

Температура,

°С

50

60

70

80

90

100

Упругость паров воды,

МПа

0,012

0,020

0.032

0.048

0,072

0,1

Остаток

воздуха,

%

88

80

68

52

28

0

Производство целлюлозы сульфитными способами

353

Предварительная пропарка

в

сочетании

с

гидростатическим давлением используется

при

пропитке

по

способу

Ва-Пардж.

Пропарка

производится путем быстрой надувки наполненного щепой котла паром

до

давления

0,15...0,35

МПа

(1,5...3,5

кгс/см"),

кратковременной выдержки котла

при

этом давлении

и

последующего

бы-

строго

снижения

давления

до

атмосферного или,

по

меньшей мере,

до

половины

достигнутого.

Эта

операция

может повторяться

2...3

раза. Затем

следует

заливка котла варочной кислотой

и

выдержка

при

этом давлении

для

завершения пропитки.

Весь

цикл

может быть осуществлен

за

30.

..40

мин.

Вакуумизация

щепы.

Вакуумизация щепы производится после заполнения котла щепой

и

закрытия

крышки

и

всех

отверстий,

сообщающих котел

с

атмосферой. Вакуум

создается

посредством вакуум-насоса

или

парового эжектора.

Вакуумизация

дает

значительный

эффект только

при

применении

сухой щепы.

При

влажной щепе

или при

щепе

с

разнородной влажностью применение этого

мероприятия

неэффек-

тивно.

Вакуумизация отрицательно сказывается

на

состоянии обмуровки варочных котлов

и ее

можно использо-

вать

лишь

в

биметаллических

или в

кислотоупорных стальных котлах.

Способ

Виламо

[13].

У нас он

получил

название

«метод

гидросбросов».

В

этом случае

по

окончании

за-

грузки щепы

в

котел

при

закрытой крышке закачивается кислота «под крышку»

и с

помощью

тех же

кислот-

ных

насосов

в

котле

создается

гидравлическое давление

0,5...0,6

МПа

(5...6

кгс/см~).

Выдержав котел

под

таким давлением

2...3

мин, давление резко сбрасывают, открывая клапан

на

специ-

альной

линии

диаметром

200...250

мм,

соединяющей верхнюю горловину котла

с

системой регенерации.

Устройство

обеспечивает

сброс

давления

до

0,1...0,2

МПа

(1...2

кгс/см

2

)

за

20...30

с.

После

этого

клапан

за-

крывают

и в

котле

с

помощью кислотных насосов вновь создается высокое

давление.

Цикл повторяют

10...

12

раз

подряд. Общая

продолжительность

операции

составляет

30...40

мин.

Пропитывание

щепы

по

способу

Памена.

При

этом

способе

щепа, пропаренная

во

время загрузки

ее в

котел, пропитывается крепкой горячей

(80...

100

°С)

варочной кислотой

при

непрерывной циркуляции

ее в

системе

варочный котел

-

регенерационная цистерна

в

течение

1...

1,5

ч.

Кислота закачивается

в

котел снизу

и

отводится

в

верхнюю

часть регенерационной цистерны

из

верхней

части котла.

Объем

регенерационной цистерны

должен

быть

в

3..

.4

раза

больше количества кислоты, вмещающейся

в

котел. Давление

в

системе котел

-

регенерационная цистерна поддерживается

на

уровне

3...4

ати (но

может

быть

и

большим).

Воздух,

вытесняемый

из

щепы

во

время пропитки, отводится

из

регенерационной цистер-

ны.

Кислота

в

регенерационной цистерне непрерывно

подогревается.

25

х-20

I

15

\

27

25

20

|

15

10

О

5 20 45

Продолжительность

обработки,

мин.

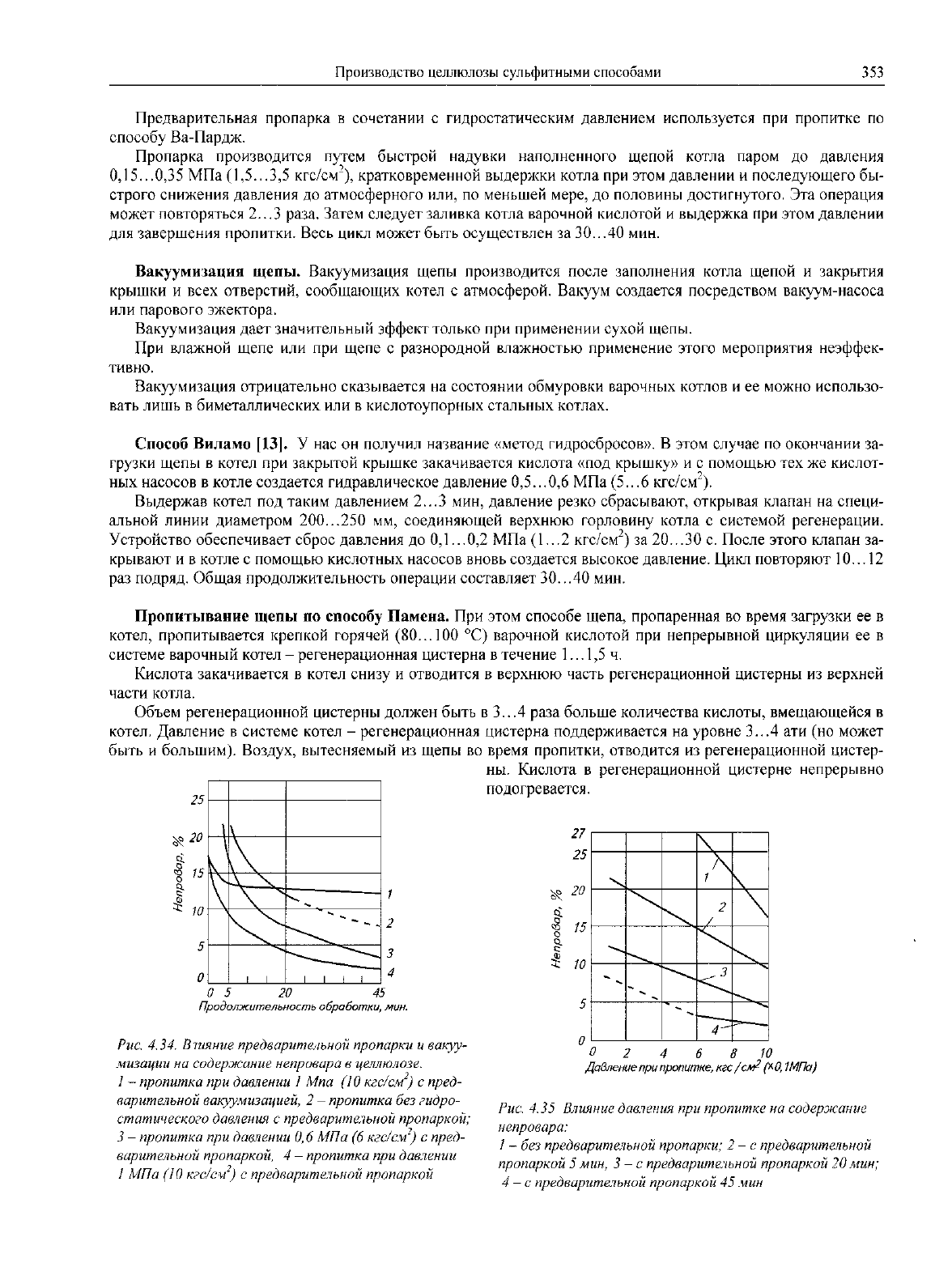

Рис. 4.34,

Влияние

предварительной

пропарки

и

вакуу-

мизацш

на

содержание

непровара

в

целлюлозе.

]

-

пропитка

при

давлении

!

Мпа

(10

кгс/см

2

)

с

пред-

варительной

вакуумизацией,

2 —

пропитка

без

гидро-

статического

давления

с

предварительной

пропаркой;

3

-

пропитка

при

давлении

0,6

МПа

(6

кгс/см')

с

пред-

варительной

пропаркой,

4 —

пропитка

при

давлении

I

МПа

(10

кгс/см

) с

предварительной

пропаркой

Л

\

О

2 4 6 8 10

Давление

при

пропитке,

кгс

/см

2

(*•

0,1МПа)

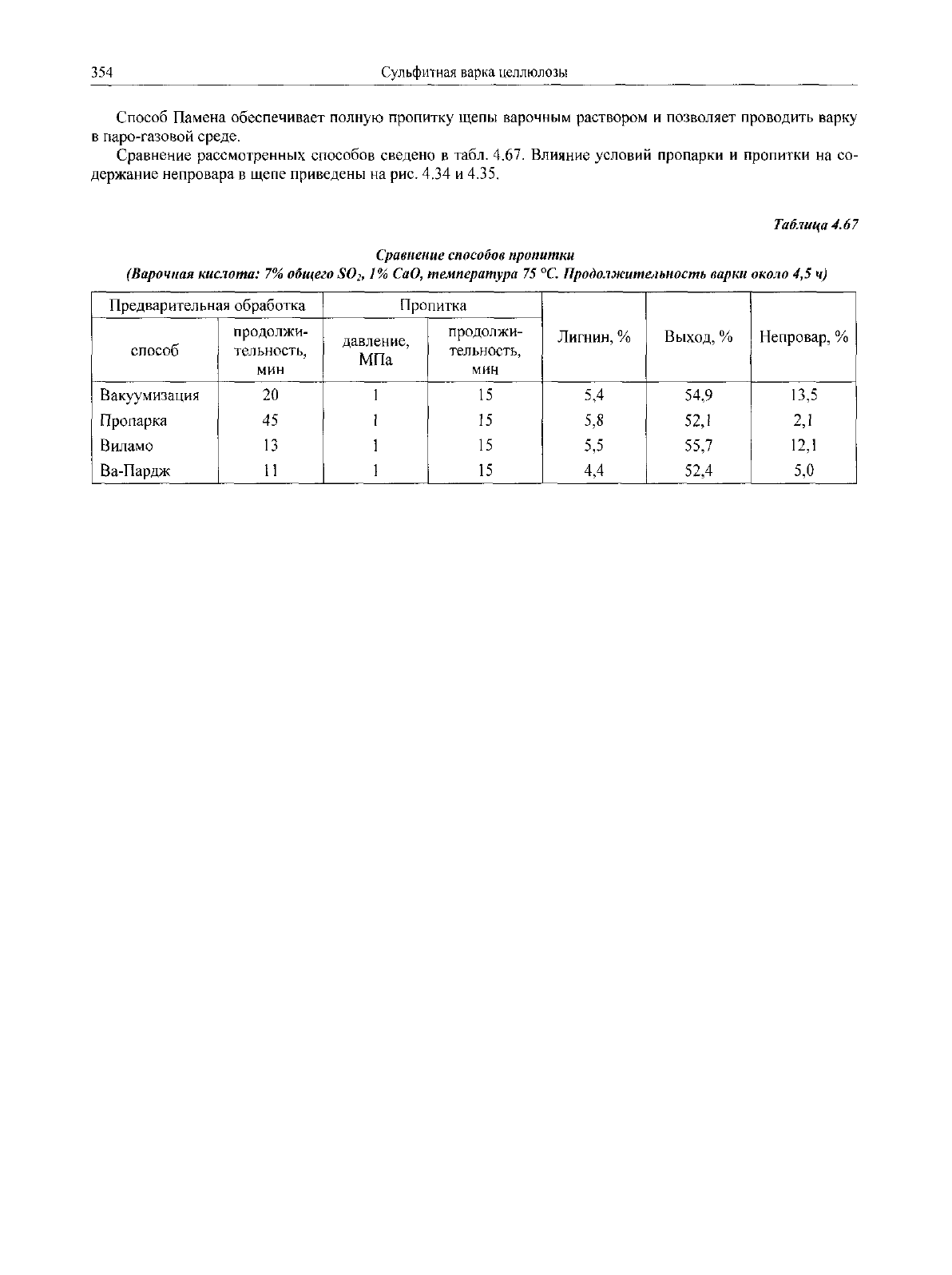

Рис. 4.35

Влияние

давления

при

пропитке

на

содержание

непровара:

!

-

без

предварительной

пропарки;

2-е

предварительной

пропаркой

5

мин,

3-е

предварительной

пропаркой

20

мин;

4

-с

предварительной

пропаркой

45

мин

354

Сульфитная варка целлюлозы

Способ Памена

обеспечивает

полную пропитку щепы

варочным

раствором

и

позволяет проводить варку

в

паро-газовой

среде.

Сравнение

рассмотренных

способов

сведено

в

табл.

4.67. Влияние условий пропарки

и

пропитки

на со-

держание непровара

в

щепе приведены

на

рис. 4.34

и

4.35.

Таблица

4.67

Сравнение способов пропитки

(Варочная

кислота:

7%

общего

SO

2

,1%

СаО, температура

75

°С.

Продолжительность

варки

около

4,5 ч)

Предварительная

обработка

способ

Вакуумизация

Пропарка

Виламо

Ва-Пардж

продолжи-

тельность,

мин

20

45

13

П

Пропитка

давление,

МПа

1

1

1

1

продолжи-

тельность,

мин

15

15

15

15

Лигнин,

%

5,4

5,8

5,5

4,4

Выход,

%

54,9

52,1

55,7

52,4

Непровар,

%

13,5

2,1

12,1

5,0

Производство

целлюлозы

сульфитными

способами

355

4.10.

БИСУЛЬФИТНАЯ

ВАРКА

ЦЕЛЛЮЛОЗЫ

При

бисульфитной варке

делигнификация

древесины протекает

в

слабокислой

среде

(при

рН

3-5), вслед-

ствие этого

теми

целлюлозы

подвергаются гидролизу

в

меньшей

степени,

чем при

обычной сульфитной вар-

ке,

поэтому

бисульфитная

целлюлоза отличается

от

сульфитной более высокими показателями механической

прочности.

Бисульфитным

способом

можно

переработать

на

техническую

целлюлозу

многие лиственные породы

древесины,

в том

числе

и

плотные,

т. е.

бисульфитная варка расширила

лесосырьевую

базу

сульфитного спо-

соба

производства целлюлозы.

Условия

проведения

бисульфитной

варки.

Бисульфитные

варки проводят

с

водными растворами

Mg{HSO

3

)2

и

NaHSO

3

,

не

содержащими избыточного

S0

2

,

имеющими

рН

4-5.

Содержание всего

SO?

в

растворе составляет

от 2 до 5% и

связанного

(в

виде моносульфита)

8СЬ,

соот-

ветственно,

от

I

до

2,5%.

Распространение

получили

бисульфитные

варки

по

способам

«магнефит»

[варка

с

Mg(HSCh)

2

]

и

«арбайзо»

(варка

с

раствором

NaHSO

3

).

Подъем температуры

до

максимальной

при

этих способах проводят быстрее,

чем при

кислой

бисульфит-

ной

варке,

без

периода пропитки

при

110

°С.

Однако

и

здесь предварительная пропитка щепы варочным рас-

твором

при

пониженной температуре оказывает благоприятное влияние

на

результаты

варки. Максимальная

температура бисульфитной

варки

составляет

155...

165

°С.

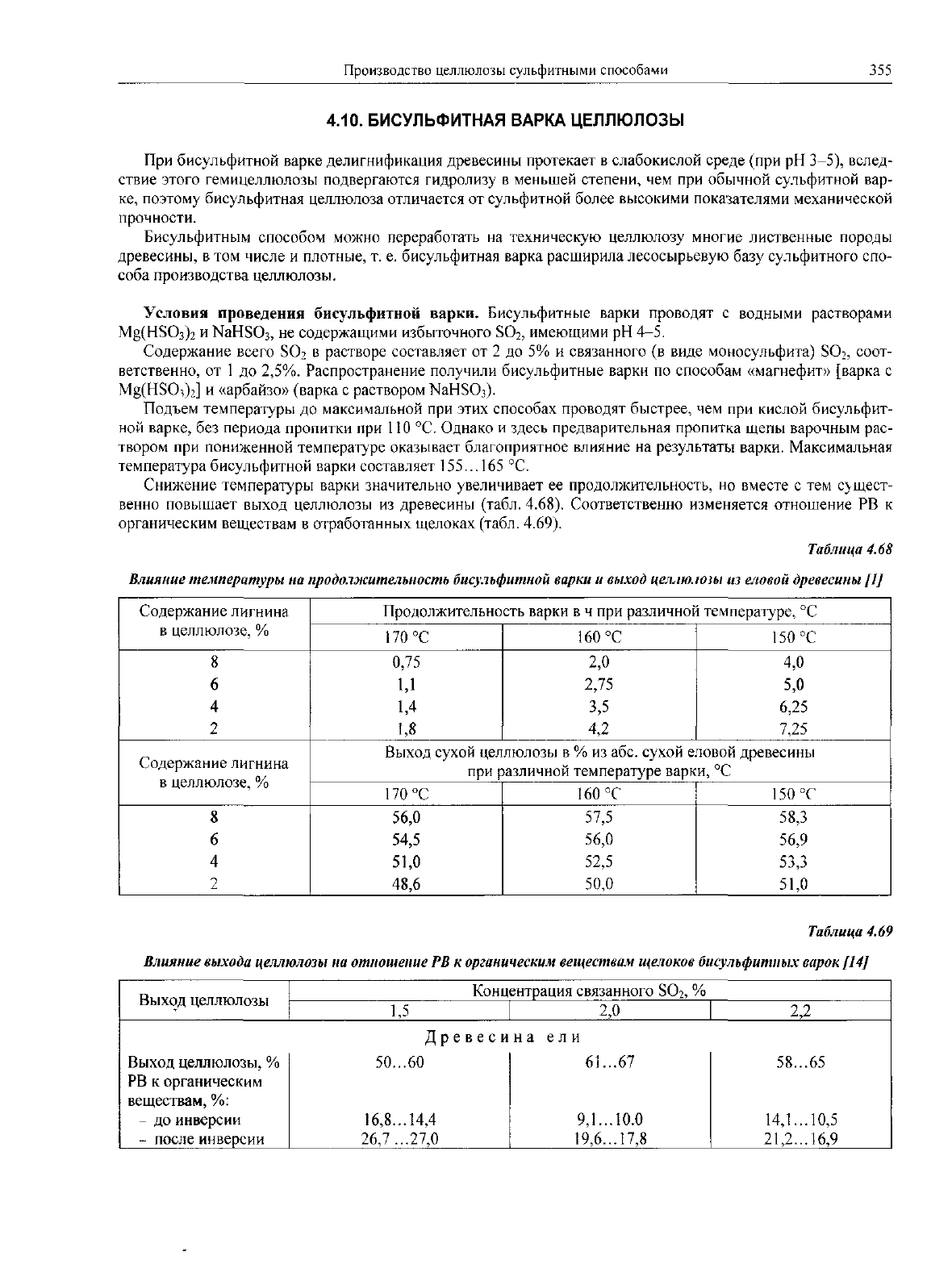

Снижение

температуры

варки

значительно

увеличивает

ее

продолжительность,

но

вместе

с тем

с>щест-

венно

повышает выход целлюлозы

из

древесины (табл.

4.68).

Соответственно изменяется отношение

РВ к

органическим

веществам

в

отработанных щелоках (табл.

4.69).

Таблица

4.68

Влияние

температуры

на

продолжительность бисульфитной варки

и

выход

целлю.юш

из

еловой древесины

///

Содержание

лигнина

в

целлюлозе,

%

8

6

4

2

Содержание лигнина

в

целлюлозе,

%

8

6

4

2

Продолжительность варки

в ч при

различной температуре,

°С

170°С

0,75

1,1

1,4

1,8

160°С

2,0

2,75

3,5

4,2

150°С

4,0

5,0

6,25

7,25

Выход сухой целлюлозы

в % из

абс. сухой еловой древесины

при

различной

температуре варки,

°С

170°С

56,0

54,5

51,0

48,6

160°С

57,5

56,0

52,5

50,0

150°С

58,3

56,9

53,3

51,0

Таблица

4.69

Влияние выхода

целлюлозы

на

отношение

РВ к

органическим

вещества.»

щелоков

бисульфитных

варок [14]

Выход

целлюлозы

Концентрация

связанного

SO

2

,

%

3,5

2,0

2,2

Древесина

ели

Выход

целлюлозы,

%

РВ к

органическим

веществам,

%:

- до

инверсии

-

после

инверсии

50.

..60

16,8..

.14,4

26,7.

..27,0

61.

..67

9,1.

..10.0

19,6..

.17,8

58.

..65

14,1.

..10,5

21,2.

..16,9

356

Бисульфитная

варка целлюлозы

Окончание

табл

4.69

Выход

целлюлозы

Концентрация

связанного

SO-.,

%

1,5

2,0

2,2

Древесина

березы

Выход

целлюлозы,

%

РВ к

органическим

веществам,

%:

- до

инверсии

-

после

инверсии

50.

..51

34,6.

..32,2

34,6..

.32,2

50..

.52

23,3.

..19,1

23,3.

..22,0

51.

..53

21,5.

..14,5

21,5.

..20,5

55

50

45

U

11 10 9

54321

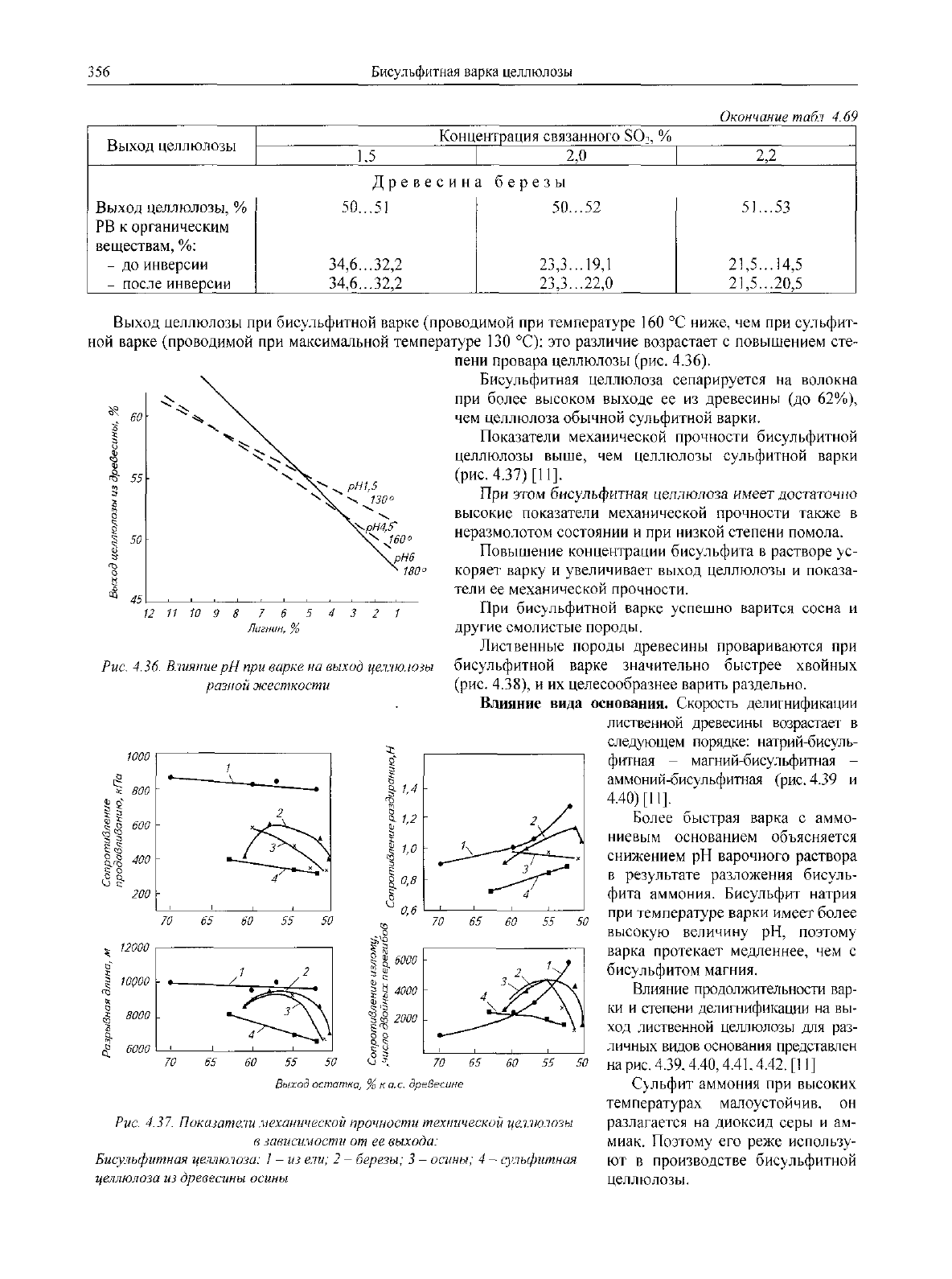

Выход

целлюлозы

при

бисульфитной варке (проводимой

при

температуре

160

°С

ниже,

чем при

сульфит-

ной

варке (проводимой

при

максимальной температуре

130

°С):

это

различие

возрастает

с

повышением сте-

пени провара целлюлозы (рис.

4.36).

Бисульфитная

целлюлоза сепарируется

на

волокна

при

более

высоком

выходе

ее из

древесины

(до

62%),

чем

целлюлоза обычной сульфитной варки.

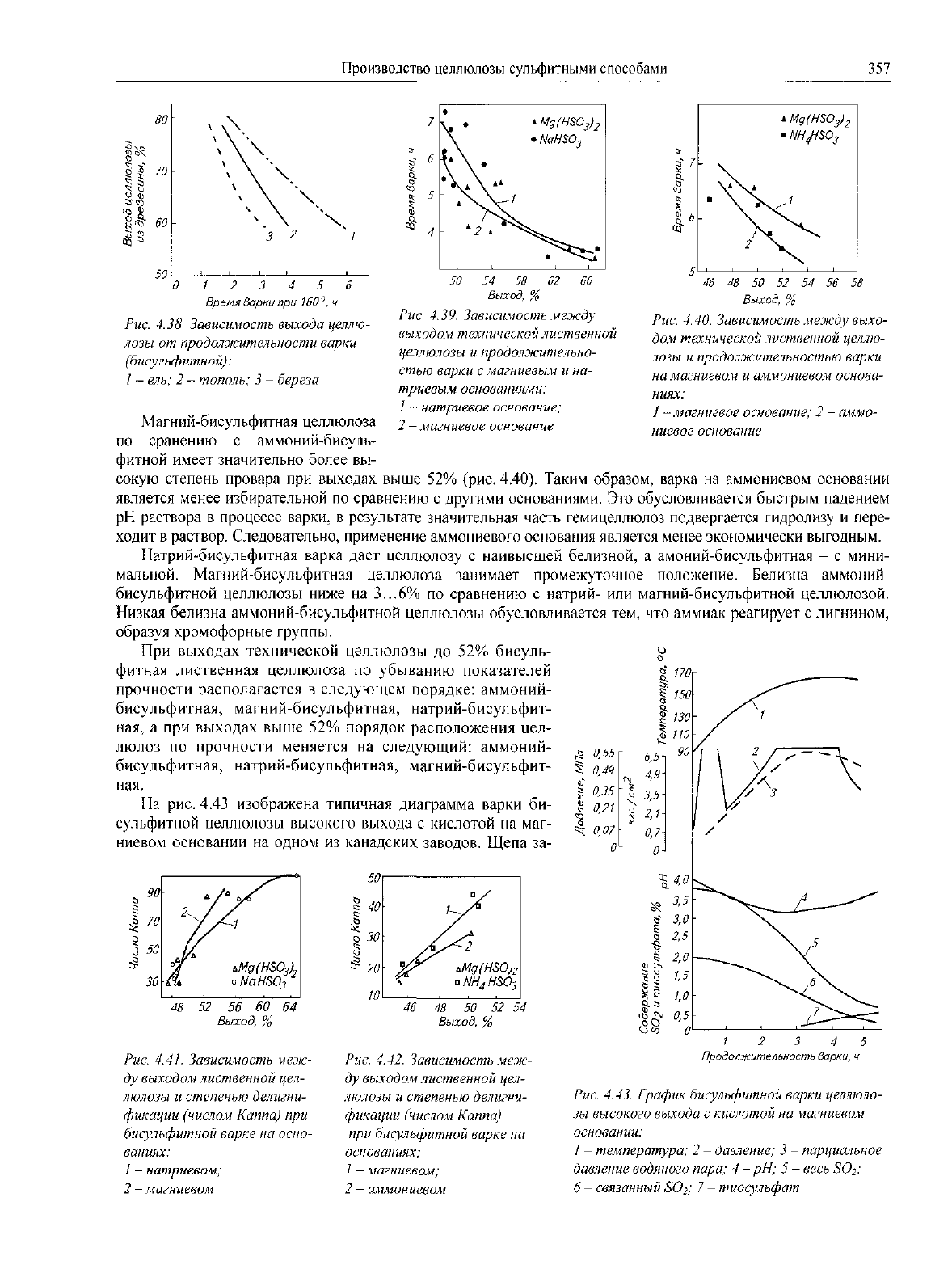

Показатели механической прочности бисульфитной

целлюлозы выше,

чем

целлюлозы сульфитной варки

(рис.

4.37) [П].

При

этом

бисульфитная

целлюлоза

имеет

достаточно

высокие показатели механической прочности

также

в

неразмолотом состоянии

и при

низкой

степени помола.

Повышение концентрации бисульфита

в

растворе

ус-

коряет варку

и

увеличивает выход

целлюлозы

и

показа-

тели

ее

механической прочности.

При

бисульфитной варке успешно варится сосна

и

другие смолистые породы.

Лиственные

породы древесины провариваются

при

бисульфитной варке значительно

быстрее

хвойных

(рис.

4.38),

и их

целесообразнее

варить раздельно.

Влияние

вида

основания.

Скорость

делигнификации

лиственной

древесины

возрастает

в

следующем

порядке:

натрий-бисуль-

фитная

-

магний-бисульфитная

-

аммоний-бисульфитная

(рис. 4.39

и

4.40) [П].

Более быстрая варка

с

аммо-

ниевым

основанием объясняется

снижением

рН

варочного

раствора

в

результате разложения бисуль-

фита аммония. Бисульфит натрия

при

температуре

варки

имеет

более

высокую величину

рН,

поэтому

варка протекает медленнее,

чем с

бисульфитом магния.

Влияние

продолжительности вар-

ки

и

степени делигнификации

на вы-

ход

лиственной целлюлозы

для

раз-

личных

видов

основания

представлен

на

рис.

4.39.4.40,4.41,4.42.

[11]

С>льфит

аммония

при

высоких

температурах малоустойчив,

он

разлагается

на

диоксид серы

и ам-

миак.

Поэтому

его

реже

использу-

ют в

производстве бисульфитной

целлюлозы.

Рис. 4.36.

Влияние

рН при

варке

на

выход

целлюлозы

разной

жесткости

1000

12000

10000

8000

ъ

•£

70

65

55 50

Выход

остатка,

%ка.с.

50

Рис.

4.37.

Показатели

механической прочности

технической

целлюлозы

в

зависимости

от ее

выхода:

Бисульфитная

целлюлоза:

I

-из

ели;

2 -

березы;

3 -

осины;

4 -

сульфитная

целлюлоза

ш

древесины осины

Производство

целлюлозы

сульфитными

способами

357

70

50

Mg(HS0

3

)

2

*

NaHSO

I

0123456

Время

варки

при

160

°,

ч

Рис. 4.38. Зависимость выхода целлю-

лозы

от

продолжительности варки

(бисульфитной):

I

-

ель;

2 -

тополь;

3 -

береза

50

66

54 58 62

Выход,

%

Рис.

4.39. Зависимость между

выходом

технической лиственной

целлюлозы

и

продолжительно-

стью варки

с

.магниевым

и на-

триевым основаниями:

1

-

натриевое основание;

2

-

.магниевое

основание

5

Mg(HSO

3

)

32

46

48

50 52 54 56 58

Выход,

%

Рис.

4.

40.

Зависимость

между

выхо-

дом

технической

лиственной целлю-

лозы

и

продолжительностью варки

на

магниевом

и

аммониевом

основа-

ниях:

1

-магниевое

основание;

2 -

аммо-

ниевое основание

Магний-бисульфитная целлюлоза

по

сранению

с

аммоний-бисуль-

фитной

имеет значительно

более

вы-

сокую

степень провара

при

выходах

выше

52%

(рис.

4.40).

Таким образом, варка

на

аммониевом основании

является менее избирательной

по

сравнению

с

другими

основаниями.

Это

обусловливается быстрым падением

рН

раствора

в

процессе

варки,

в

результате

значительная часть гемицеллюлоз подвергается гидролизу

и

пере-

ходит

в

раствор.

Следовательно,

применение аммониевого основания является менее экономически выгодным.

Натрий-бисульфитная

варка

дает

целлюлозу

с

наивысшей белизной,

а

амоний-бисульфитная

- с

мини-

мальной.

Магний-бисульфитная целлюлоза занимает промежуточное положение. Белизна

аммоний-

бисульфитной целлюлозы ниже

на

З...6%

по

сравнению

с

натрий-

или

магний-бисульфитной

целлюлозой.

Низкая

белизна

аммоний-бисульфитной

целлюлозы обусловливается тем,

что

аммиак

реагирует

с

лигнином,

образуя хромофорные группы.

При

выходах

технической целлюлозы

до 52%

бисуль-

фитная

лиственная целлюлоза

по

убыванию показателей

прочности

располагается

в

следующем порядке: аммоний-

бисульфитная, магний-бисульфитная,

натрий-бисульфит-

ная,

а при

выходах

выше

52%

порядок расположения цел-

люлоз

по

прочности меняется

на

следующий: аммоний-

бисульфитная, натрий-бисульфитная, магний-бисульфит-

ная.

На

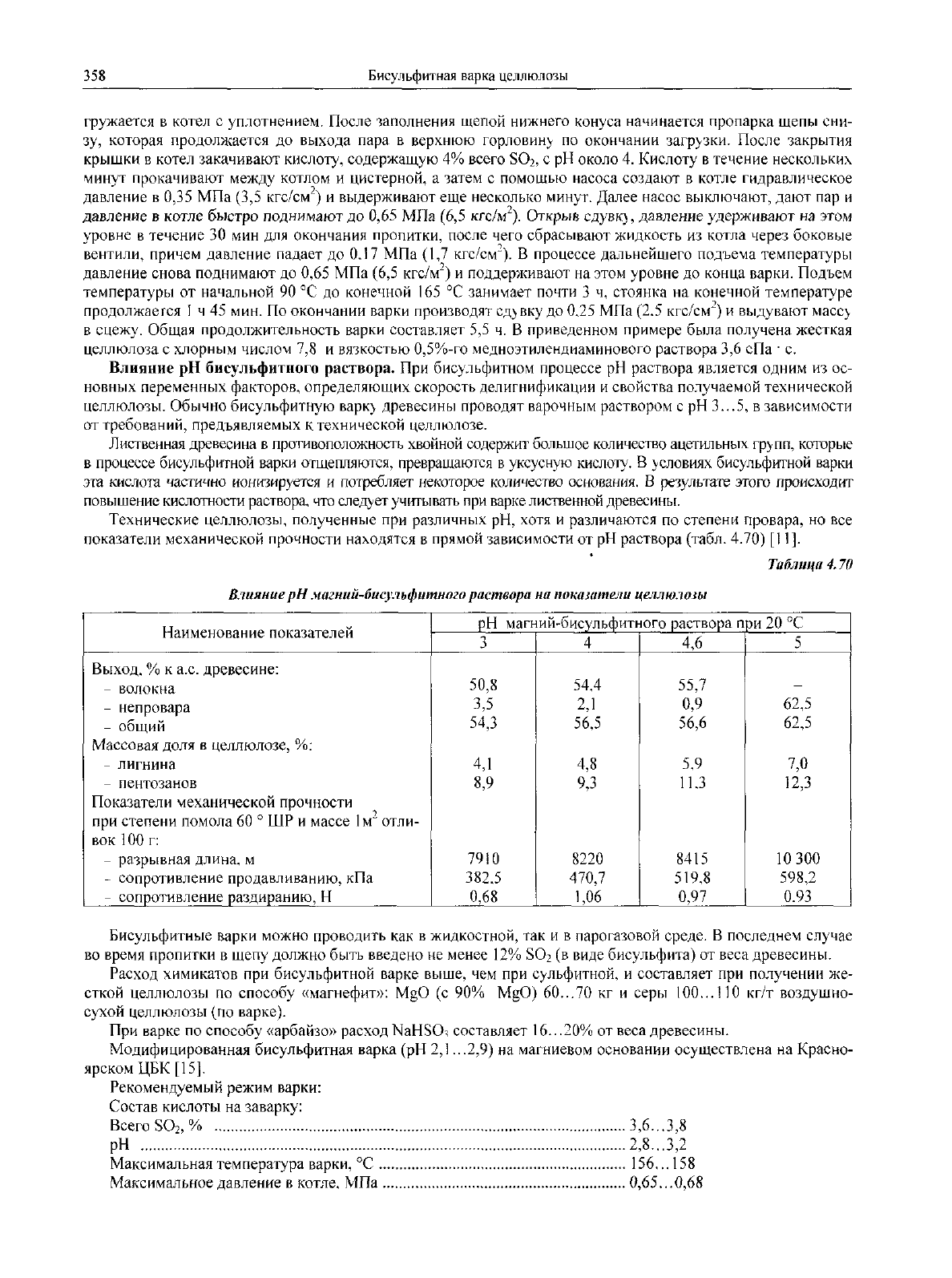

рис. 4.43 изображена типичная диаграмма варки

би-

сульфитной

целлюлозы высокого выхода

с

кислотой

на

маг-

ниевом

основании

на

одном

из

канадских заводов. Щепа

за-

с,"

г:

|

70

о

2 50

§

30

48

52 56 60 64

Выход,

%

Рис.

4.41,

Зависимость

меж-

ду

выходом лиственной цел-

люлозы

и

степенью

делигни-

фикации

(числом

Каппа)

при

бисульфитной

варке

на

осно-

ваниях:

1

-

натриевом;

2

-

магниевом

50

о 30

I

$

20

10

*NH

4

HSO

3

48

50 52 54

Выход,

%

Рис.

4.42. Зависимость меж-

ду

выходом

лиственной цел-

люлозы

и

степенью

делигни-

фикации

(числом

Каппа)

при

бисульфитной

варке

на

основаниях:

1

-

магниевом;

2

-

аммониевом

12345

Продолжительность

варки,

ч

Рис.

4.43. График бисульфитной варки

целлюло-

зы

высокого выхода

с

кислотой

на

магниевом

основании:

1

-

температура;

2 -

давление;

3 -

парциальное

давление водяного пара;

4 -

рН;

5

-

весь

SO2',

6

—

связанный

SO^;

7 -

тиосульфат

358

Бисульфитная

варка

целлюлозы

гружается

в

котел

с

уплотнением. После заполнения щепой нижнего конуса начинается пропарка щепы сни-

зу,

которая продолжается

до

выхода пара

в

верхнюю

горловину

по

окончании

загрузки. После закрытия

крышки

в

котел закачивают кислоту, содержащую

4%

всего

SO

2

,

с рН

около

4.

Кислоту

в

течение нескольких

минут

прокачивают между котлом

и

цистерной,

а

затем

с

помощью насоса создают

в

котле гидравлическое

давление

в

0,35

МПа

(3,5

кгс/см

) и

выдерживают

еще

несколько минут. Далее насос выключают,

дают

пар и

давление

в

котле

быстро

поднимают

до

0,65

МПа

(6,5

кгс/м

2

).

Открыв

сдувк>,

давление

удерживают

на

этом

уровне

в

течение

30 мин для

окончания

пропитки,

после чего сбрасывают жидкость

из

котла через боковые

вентили,

причем

давление падает

до

0,17

МПа

(1,7

кгс/см").

В

процессе дальнейшего подъема температуры

давление снова поднимают

до

0,65

МПа

(6,5 кгс/м")

и

поддерживают

на

этом уровне

до

конца

варки. Подъем

температуры

от

начальной

90

°С

до

конечной

165

°С

занимает

почти

3 ч,

стоянка

на

конечной

температуре

продолжается

1 ч 45

мин.

По

окончании варки производят сд>вку

до

0.25

МПа

(2.5 кгс/см")

и

выдувают

масс>

в

сцежу. Общая продолжительность варки составляет

5,5 ч. В

приведенном примере была получена жесткая

целлюлоза

с

хлорным числом

7,8 и

вязкостью

0,5%-го

медноэтилендиаминового

раствора

3,6 сПа • с.

Влияние

рН

бисульфитного

раствора.

При

бисульфитном

процессе

рН

раствора является одним

из ос-

новных

переменных факторов, определяющих скорость

делигнификации

и

свойства получаемой технической

целлюлозы. Обычно бисульфитную

варк)

древесины проводят варочным раствором

с рН

3...5,

в

зависимости

от

требований, предъявляемых

к

технической целлюлозе.

Лиственная

древесина

в

противоположность хвойной содержит большое количество ацетильных

групп,

которые

в

процессе

бисульфитной

варки отщепляются, превращаются

в

уксусную

кислот}'.

В

условиях

бисульфитной

варки

эта

кислота частично ионизируется

и

потребляет

некоторое количество основания.

В

результате

этого

происходит

повышение

кислотности

раствора,

что

следует

учитывать

при

варке

лиственной

древесины.

Технические

целлюлозы, полученные

при

различных

рН,

хотя

и

различаются

по

степени провара,

но все

показатели механической прочности находятся

в

прямой

зависимости

от рН

раствора

(табл.

4.70)

[11].

Таблица

4.70

Влияние

рН

магний-бисульфитного

раствора

на

показатели

целлюлозы

Наименование

показателей

Выход.

% к

а.с. древесине:

-

волокна

-

непровара

-

общий

Массовая

доля

в

целлюлозе,

%:

-

лигнина

-

пентозанов

Показатели механической прочности

при

степени помола

60

°

ШР и

массе

1 м"

отли-

вок

100

г:

-

разрывная

длина,

м

-

сопротивление продавливанию,

кПа

-

сопротивление раздиранию,

Н

рН

магний-бисульфитного

раствора

л

3

50,8

3,5

54,3

4,1

8,9

79!0

382.5

0,68

4

54.4

2,1

56,5

4,8

9,3

8220

470,7

1,06

4,6

55,7

0,9

56,6

5.9

11.3

8415

519,8

0,97

ри

20

°С

5

62,5

62,5

7,0

12,3

10300

598,2

0.93

Бисульфитные

варки можно проводить

как в

жидкостной,

так и в

парогазовой

среде.

В

последнем случае

во

время

пропитки

в

щепу должно быть введено

не

менее

12%

S0

2

(в

виде бисульфита)

от

веса древесины.

Расход

химикатов

при

бисульфитной варке выше,

чем при

сульфитной,

и

составляет

при

получении

же-

сткой целлюлозы

по

способу

«магнефит»:

MgO (с 90%

MgO)

60...70

кг и

серы

100...110

кг/т воздушно-

сухой

целлюлозы

(по

варке).

При

варке

по

способу

«арбайзо»

расход

NaHSO^

составляет

16...20%

отвеса

древесины.

Модифицированная

бисульфитная варка

(рН

2,1

...2,9)

на

магниевом основании осуществлена

на

Красно-

ярском

ЦБК

[15].

Рекомендуемый режим варки:

Состав кислоты

на

заварку:

Всего

SO

2

,

%

3,6...3,8

рН

2,8...3,2

Максимальная

температура варки,

°С

156...

158

Максимальное

давление

в

котле,

МПа

0,65...0,68

Производство

целлюлозы

сульфитными

способами

359

График варки, мин:

Гидронадавпивание

при

давлении

5,0 ати со

сбросом давления

до 2,5 ати

15

Подъем температуры

до

120

°С

90

Стоянка

на 120

°С

60

Подъем температуры

до

максимальной

90

Варка

при

максимальной температуре

180.

..210

Рекомендуемая жесткость целлюлозы:

На

мягком потоке

'. 95 ед Б

(число Каппа

30)

На

жестком потоке

120

ед Б

(число Каппа

45)

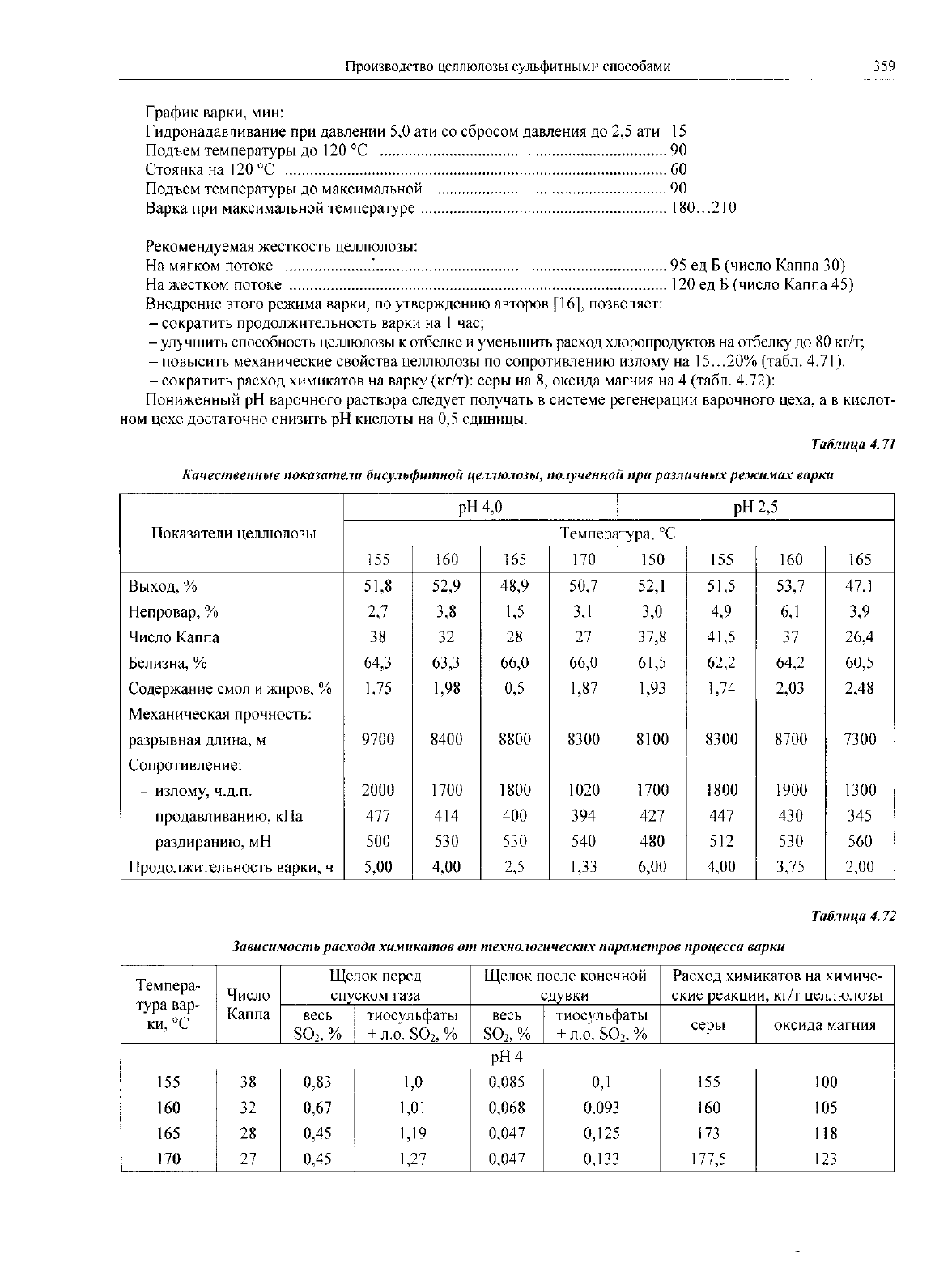

Внедрение этого режима

варки,

по

утверждению авторов

[16],

позволяет:

-

сократить продолжительность варки

на 1

час;

-

ул>

чшить способность целлюлозы

к

отбелке

и

уменьшить

расход

хлоропродуктов

на

отбелку

до 80

кг/т;

-

повысить механические свойства целлюлозы

по

сопротивлению излому

на

15...20%

(табл.

4.71).

-

сократить

расход

химикатов

на

варку (кг/т): серы

на 8,

оксида магния

на 4

(табл.

4.72):

Пониженный

рН

варочного раствора

следует

получать

в

системе регенерации варочного

цеха,

а в

кислот-

ном

цехе

достаточно

снизить

рН

кислоты

на 0,5

единицы.

Таблица

4.71

Качественные

показатели

бисульфитной

целлюлозы,

полученной

при

различных

режимах

варки

Показатели целлюлозы

Выход,

%

Непровар,

%

Число

Каппа

Белизна,

%

Содержание

смол

и

жиров,

%

Механическая прочность:

разрывная

длина,

м

Сопротивление:

-

излому,

ч.д.п.

-

продавливанию,

кПа

-

раздиранию,

мН

Продолжительность варки,

ч

рН

4,0

рН

2,5

Температура,

°С

155

51,8

2,7

38

64,3

1,75

9700

2000

477

500

5,00

160

52,9

3,8

32

63,3

1,98

8400

1700

414

530

4,00

165

48,9

1,5

28

66,0

0,5

8800

1800

400

530

2,5

170

50,7

3,1

27

66,0

1,87

8300

1020

394

540

U33

150

52,1

3,0

37,8

61,5

1,93

8100

1700

427

480

6,00

155

51,5

4,9

41,5

62,2

1,74

8300

1800

447

512

4,00

160

53,7

6,1

37

64,2

2,03

8700

1900

430

530

3,75

365

47.1

3,9

26,4

60,5

2,48

7300

1300

345

560

2,00

Таблица

4.72

Зависимость

расхода

химикатов

от

технологических

параметров

процесса

варки

Темпера-

тура

вар-

ки,

°С

Число

Каппа

Щелок перед

спуском

газа

весь

SO

2

,

%

тиосульфаты

+

л.о.

SO

2

,

%

Щелок после конечной

сдувки

весь

SO

2

,

%

тиосульфаты

+

л.о.

S0

7

.

%

Расход

химикатов

на

химиче-

ские реакции, кг/т целлюлозы

серы

оксида

магния

рН

4

155

160

165

170

38

32

28

27

0,83

0,67

0,45

0,45

1,0

1,01

1,19

1,27

0,085

0,068

0,047

0,047

0,1

0.093

0,125

0,133

155

160

173

177,5

100

105

118

123

360

Бисульфитная

варка

целлюлозы

Окончание

табл

4 72

Темпера-

тура вар-

ки,

°С

Число

Каппа

Щелок перед

спуском

газа

весь

S0

2

,

%

тиосульфаты

+

л.о.

S0

2)

%

Щелок после

конечной

сдувки

весь

S0

2

,

%

тиосульфаты

+

л.о.

S0

2

,

%

Расход

химикатов

на

химиче-

ские реакции, кг/т целлюлозы

серы оксида магния

рН

2,5

150

155

160

165

37,8

41,5

37

26

0,48

0,74

0,54

0.04

1.02

0,91

0,88

0,55

0,056

0,079

0,082

0.063

0,104

0,098

0,088

0,085

150

157,5

167,5

180

92

100,6

116

124

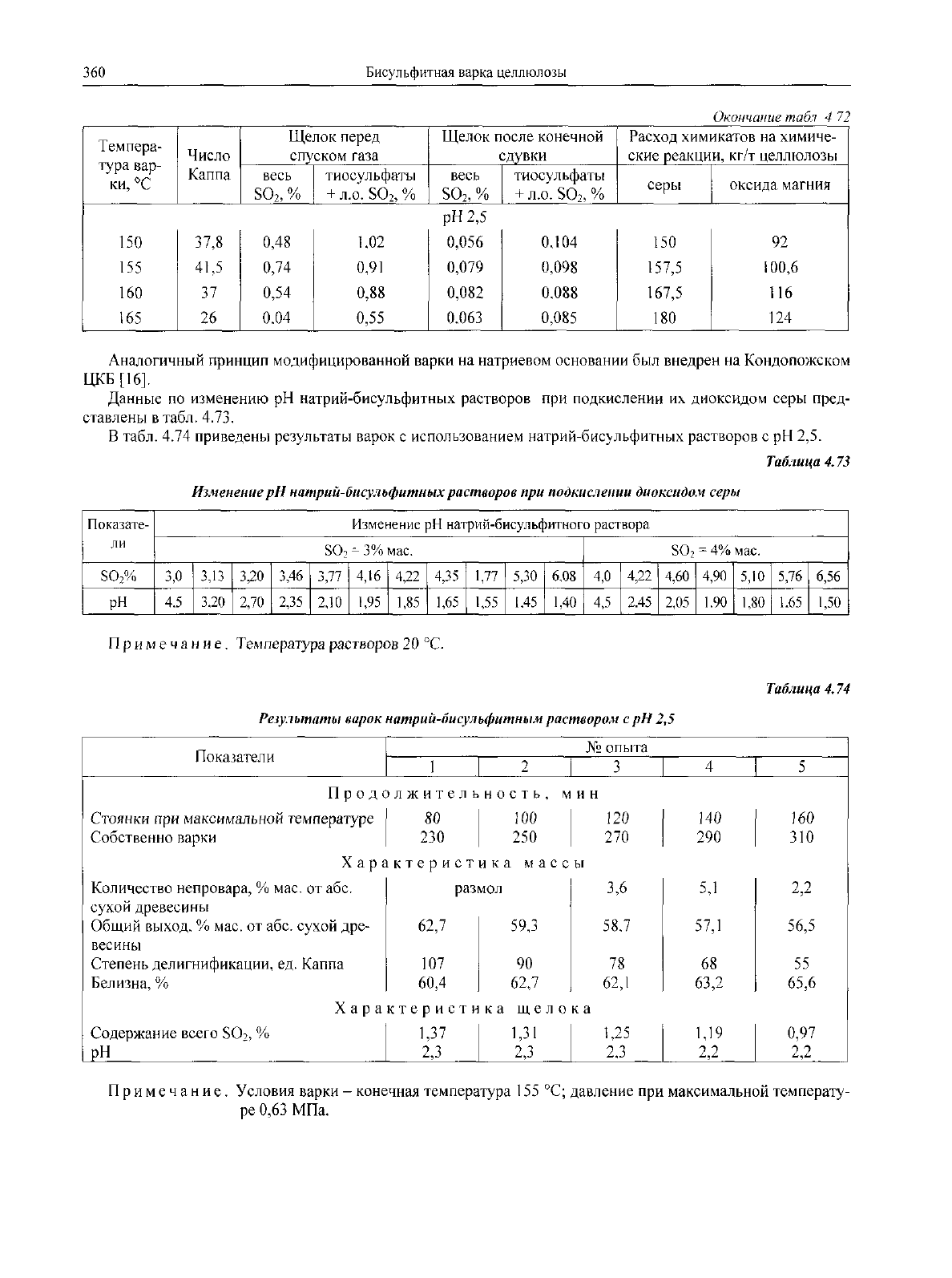

Аналогичный

принцип модифицированной варки

на

натриевом основании

был

внедрен

на

Кондопожском

ЦКБ

[16].

Данные

по

изменению

рН

натрий-бисульфитных

растворов

при

подкислении

их

диоксидом

серы

пред-

ставлены

в

табл.

4.73.

В

табл.

4.74 приведены результаты варок

с

использованием

натрий-бис\льфитных

растворов

с рН

2,5.

Таблица

4.73

Изменение

рН

натрий-бисульфитных

растворов

при

подкислении

диоксидом

серы

Показате-

ли

SO

2

%

рН

Изменение

рН

натри

й-бисульфитно

го

раствора

SO,

-

3%

мае.

3,0

4

s

;

3,13

3?П

3,20

770

3,46

?4S

3,77

"МП

4,16

1<К

4,22

1,85

4,35

1,65

1,77

1,55

5,30

1.45

6.08

1,40

SO

2

-

4%

мае.

4,0

4,5

4,22

2.45

4,60

2,05

4,90

1.90

5,10

1,80

5,76

1.65

6,56

1,50

Примечание.

Температура

растворов

20

°С.

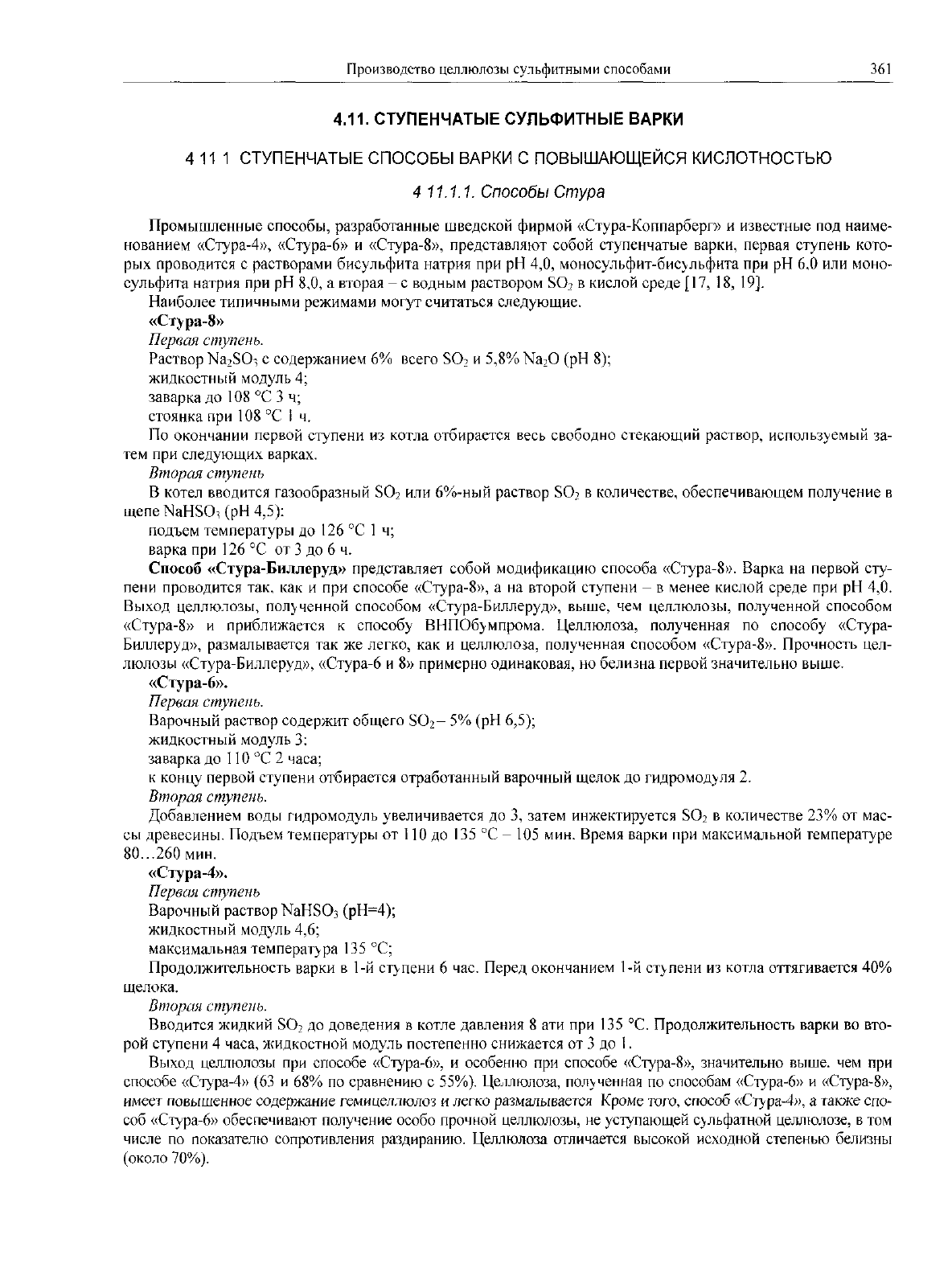

Таблица

4.74

Результаты

варок

натрий-бисульфитным

раствором

с рН 2,5

Показатели

№

опыта

1

2

3

4

5

Продолжительность,

мин

Стоянки

при

максимальной

температуре

Собственно

варки

80

230

100

250

120

270

140

290

160

310

Характеристика

массы

Количество непровара,

%

мае.

от

абс.

сухой

древесины

Общий

выход.

%

мае.

от

абс. сухой дре-

весины

Степень

делигнификации,

ед.

Каппа

Белизна,

%

размол

62,7

107

60,4

59,3

90

62,7

3,6

58.7

78

62,1

5,1

57,1

68

63,2

2,2

56,5

55

65,6

Характеристика

щелока

Содержание всего

SO?,

%

рН

1,37

2,3

1,31

2,3

1,25

2,3

1,19

2,2

0,97

2,2

Примечание.

Условия варки

-

конечная температура

155

°С;

давление

при

максимальной температу-

ре

0,63 МПа.

Производство целлюлозы сульфитными способами

361

4.11.

СТУПЕНЧАТЫЕ

СУЛЬФИТНЫЕ

ВАРКИ

4111

СТУПЕНЧАТЫЕ

СПОСОБЫ

ВАРКИ

С

ПОВЫШАЮЩЕЙСЯ

КИСЛОТНОСТЬЮ

411.1.1.

Способы

Стура

Промышленные

способы,

разработанные шведской фирмой

«Стура-Коппарберг»

и

известные

под

наиме-

нованием

«Стура-4»,

«Стура-6»

и

«Стура-8»,

представляют собой ступенчатые варки, первая ступень кото-

рых

проводится

с

растворами бисульфита натрия

при рН

4,0, моносульфит-бисульфита

при рН 6,0 или

моно-

сульфита натрия

при рН

8,0,

а

вторая-с

водным раствором

SO?

в

кислой

среде

[17,

18,

19].

Наиболее

типичными

режимами могут считаться

следующие.

«Ст^ра-8»

Первая

ступень.

Раствор

Na

2

SO,

с

содержанием

6%

всего

SO

2

и

5,8%

Na

2

0

(рН 8);

жидкостный

модуль

4;

заварка

до 108 °С 3 ч;

стоянка

при 108 °С 1 ч.

По

окончании

первой ступени

из

котла отбирается весь свободно стекающий раствор, используемый

за-

тем при

следующих

варках.

Вторая

ступень

В

котел вводится газообразный

S0

2

или

6%-ный

раствор

SO?

в

количестве, обеспечивающем получение

в

щепе

NaHSCMpH

4,5):

подъем температуры

до

126

°С

1 ч;

варка

при

126

°С от 3 до 6 ч.

Способ

«Стура-Биллеруд»

представляет

собой модификацию способа

«Стура-8».

Варка

на

первой сту-

пени

проводится так,

как и при

способе «Стура-8»,

а на

второй ступени

- в

менее кислой

среде

при рН

4,0.

Выход целлюлозы,

полученной

способом «Стура-Биллеруд», выше,

чем

целлюлозы,

полученной способом

«Стура-8»

и

приближается

к

способу

ВНПОбумпрома.

Целлюлоза, полученная

по

способу

«Стура-

Биллеруд», размалывается

так же

легко,

как и

целлюлоза,

полученная

способом

«Стура-8».

Прочность цел-

люлозы «Стура-Биллеруд»,

«Стура-6

и 8»

примерно одинаковая,

но

белизна первой значительно выше.

«Стура-6».

Первая

ступень.

Варочный

раствор

содержит

общего

SO

2

-

5% (рН

6,5);

жидкостный модуль

3:

заварка

до

110

°С

2

часа;

к

концу первой ступени отбирается отработанный варочный щелок

до

гидромодуля

2.

Вторая

ступень.

Добавлением воды гидромодуль увеличивается

до 3,

затем инжектируется

SCb

в

количестве

23% от

мас-

сы

древесины. Подъем температуры

от

110

до

135

°С-

105

мин. Время варки

при

максимальной

температуре

80...260

мин.

«Стура-4».

Первая

ступень

Варочный

раствор

NaHSO

3

(рН=4);

жидкостный

модуль 4,6;

максимальная

температура

135

°С;

Продолжительность варки

в

1-й

ступени

6

час. Перед окончанием

1-й

степени

из

котла

оттягивается

40%

щелока.

Вторая

ступень.

Вводится жидкий

SCb

до

доведения

в

котле давления

8 ати при 135 °С.

Продолжительность варки

во

вто-

рой

ступени

4

часа, жидкостной модуль постепенно снижается

от 3 до

I.

Выход

целлюлозы

при

способе

«Стура-6»,

и

особенно

при

способе

«Стура-8»,

значительно

выше,

чем при

способе

«Стура-4»

(63 и 68% по

сравнению

с

55%). Целлюлоза,

полученная

по

способам

«Стура-6»

и

«Стура-8»,

имеет

повышенное

содержание

гемицеллюлоз

и

легко

размалывается Кроме

того,

способ

«Стура-4»,

а

также

спо-

соб

«Стура-6»

обеспечивают получение

особо

прочной

целлюлозы,

не

уступающей

сульфатной

целлюлозе,

в том

числе

по

показателю сопротивления раздиранию.

Целлюлоза

отличается высокой исходной степенью белизны

(около 70%).