Трухний А.Д. Паротурбинная установка блоков Балаковской АЭС

Подождите немного. Документ загружается.

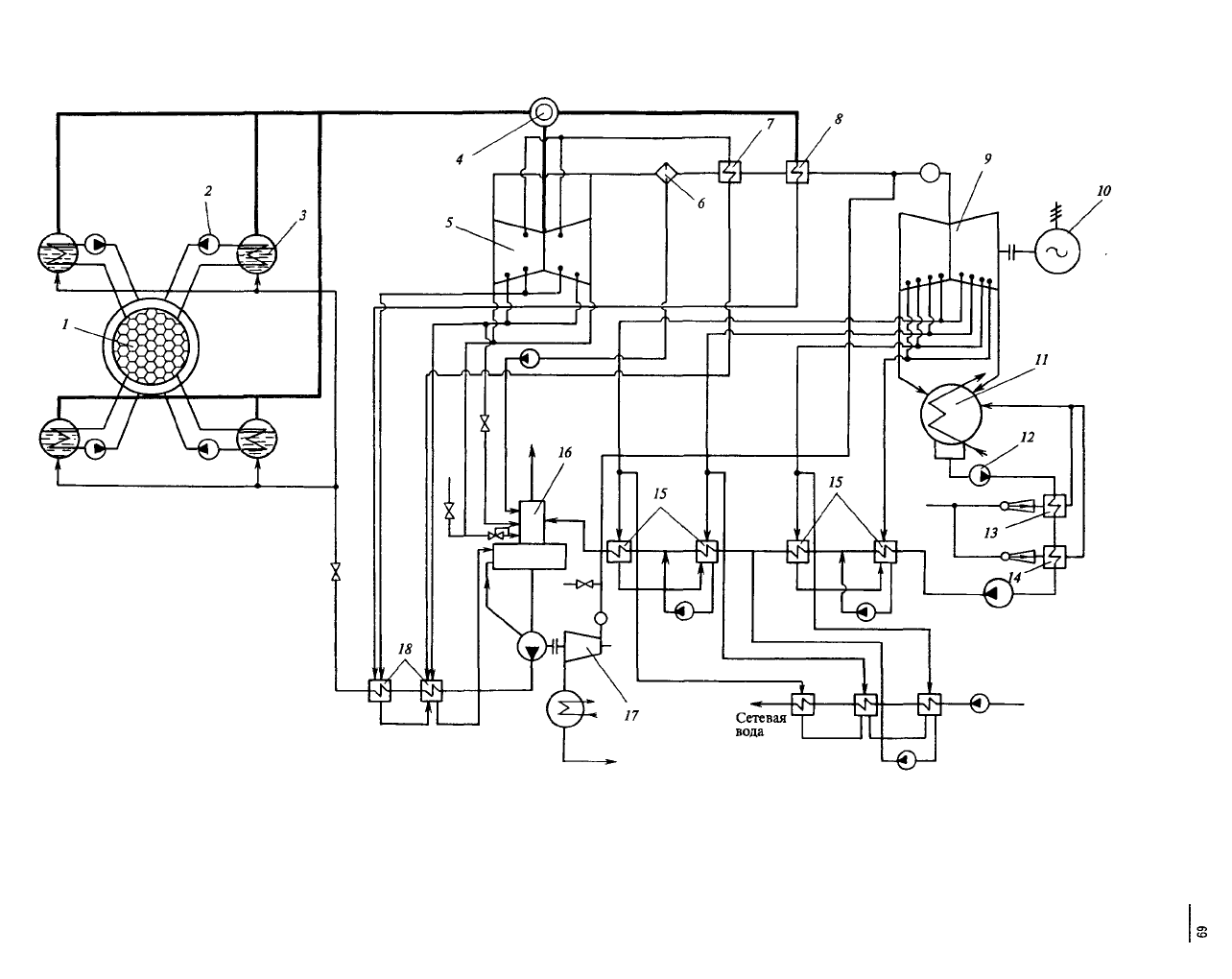

Рис. 3.1. Тепловая схема турбоустановки с турбиной К-1000-5,9/25-2 ХТЗ:

/ — реактор; 2 — ГЦН: 3 — парогенератор; 4 — стопорно-регулирующий клапан; 5 — ЦВД; 6 — сепаратор; 7, 8 — первая и вторая ступени промежуточ-

ного пароперегревателя; 9 — ЦНД; 10 — генератор; // — конденсатор; 12 — конденсатный насос; 13; 14 — холодильники основного эжектора уплотнений;

15 — ПНД; 16 — деаэратор; 17 — турбопривод питательного насоса; 18 — ПВД

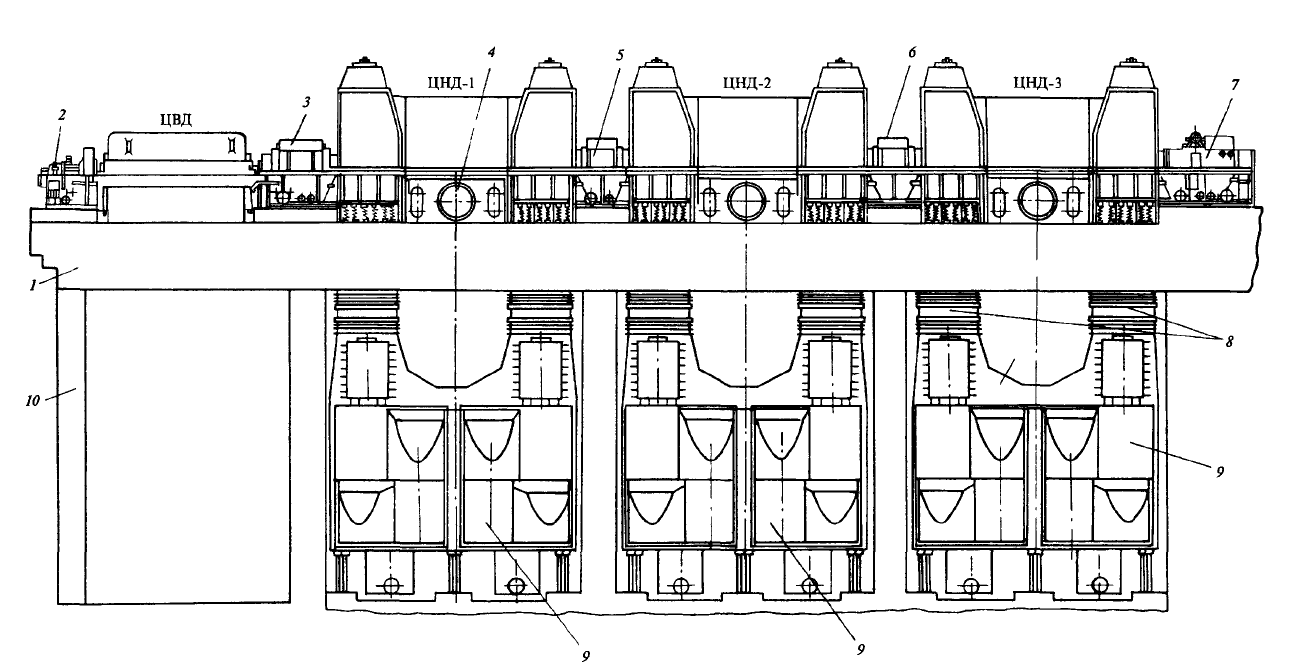

Рис. 3.2. Общий вид размещения турбины К-1000-5,9/25-2 на фундаменте:

/ — верхняя фундаментная плита, 2, 3, 5, б и 7 — опоры валопровода соответственно № 1, 2, 3, 4 и 5, 4 — патрубок подвода пара в ЦНД из СПП, 8 —

переходные патрубки, 9 — конденсаторы, 10 — поперечные стены и колонны фундамента

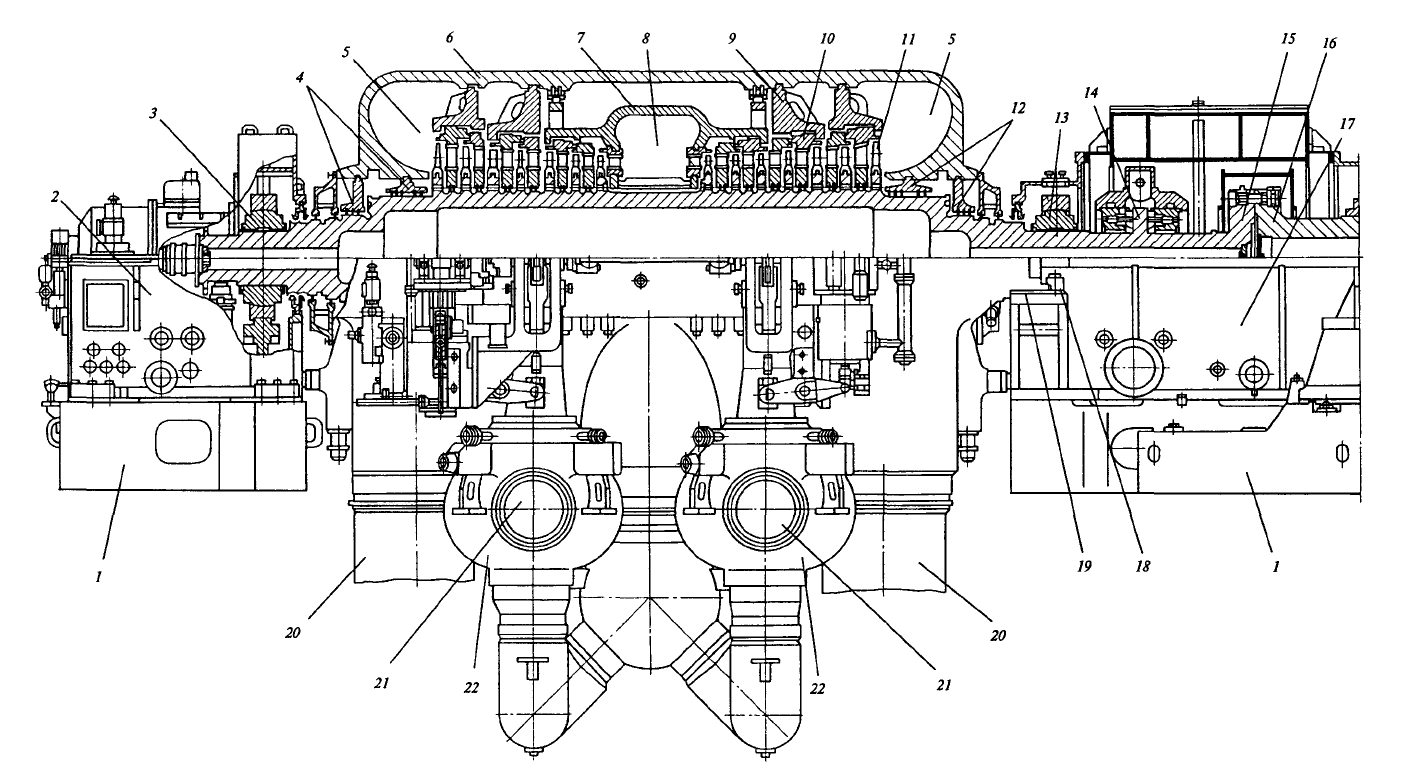

Рис. 3.3. Цилиндр высокого давления турбины К-1000-5,9/25-2:

/ — фундаментные рамы; 2 — передняя опора ротора ЦВД (опора №1); 3, 13 — вкладыши опорных подшипников; 4, 12 — концевые уплотнения; 5 — выходные пат-

рубки; 6 — внешний корпус цилиндра; 7 — внутренний корпус; 8 — паровпускная полость; 9 — обойма диафрагм; 10 — диафрагма с сопловыми лопатками; // — рабо-

чая лопатка, 14 — гребень упорного подшипника; 15, 16 — полумуфты роторов ЦВД и ЦНД-1; 17 — опора роторов ЦВД—ЦНД (опора № 2); 18 — прижимная скоба;

19 — плоскость опирания лап корпуса ЦВД; 20 — паропроводы выхода пара из ЦВД; 21 — паропроводы подвода пара из парогенератора в ЦВД; 22 — стопорно-регу-

лирующие клапаны

72 КОНСТРУКЦИЯ ДЕТАЛЕЙ И УЗЛОВ ТУРБИНЫ К-1000-5,9/25-2 [Гл. 3

тей. Материал ротора — хромомолибденовая сталь.

Средняя часть ротора выполнена в виде полого

цилиндра со сравнительно тонкой стенкой заодно

с дисками. Такую конструкцию ротора иногда назы-

вают барабанной. Примерно одинаковая толщина

стенки корпуса и барабана позволяет уменьшить

относительное расширение ротора и статора в пере-

ходных режимах. Диаметр шеек опорных под-

шипников 560 мм. На концевом участке ротора со

стороны ЦНД заодно с валом выполнен гребень

упорного подшипника диаметром 950 мм.

Рабочие лопатки установлены на дисках с помо-

щью грибовидных хвостовиков. Рабочие лопатки

первых ступеней имеют интегральные бандажи

с замыканием на круг с помощью связей, установ-

ленных в пазы типа «ласточкин хвост». Рабочие

лопатки остальных ступеней имеют накладные при-

клепанные ленточные бандажи. Масса ротора

49,3 т, длина 11 м.

Корпус ЦВД выполнен двухстенным. Внут-

ренний корпус включает в себя по три ступени в каж-

дом потоке. Две пары диафрагм последующих сту-

пеней (в каждом потоке) установлены в обоймы,

размещенные в расточках внешнего корпуса. Диа-

фрагмы сварной конструкции, выполненные из

нержавеющей стали, соединяются болтами по разъ-

ему, а некоторые из них — попарно в осевом

направлении. Камера между внешним и внутрен-

ним корпусами используется для отбора пара для

первой ступени промежуточного перегрева основ-

ного пара и для последнего (по ходу питательной

воды) ПВД. Из камеры между обоймами пар отби-

рается для питания второго ПВД. Внешний корпус

ЦВД опирается на стулья опор с помощью лап,

отлитых заодно с фланцами нижней части корпуса.

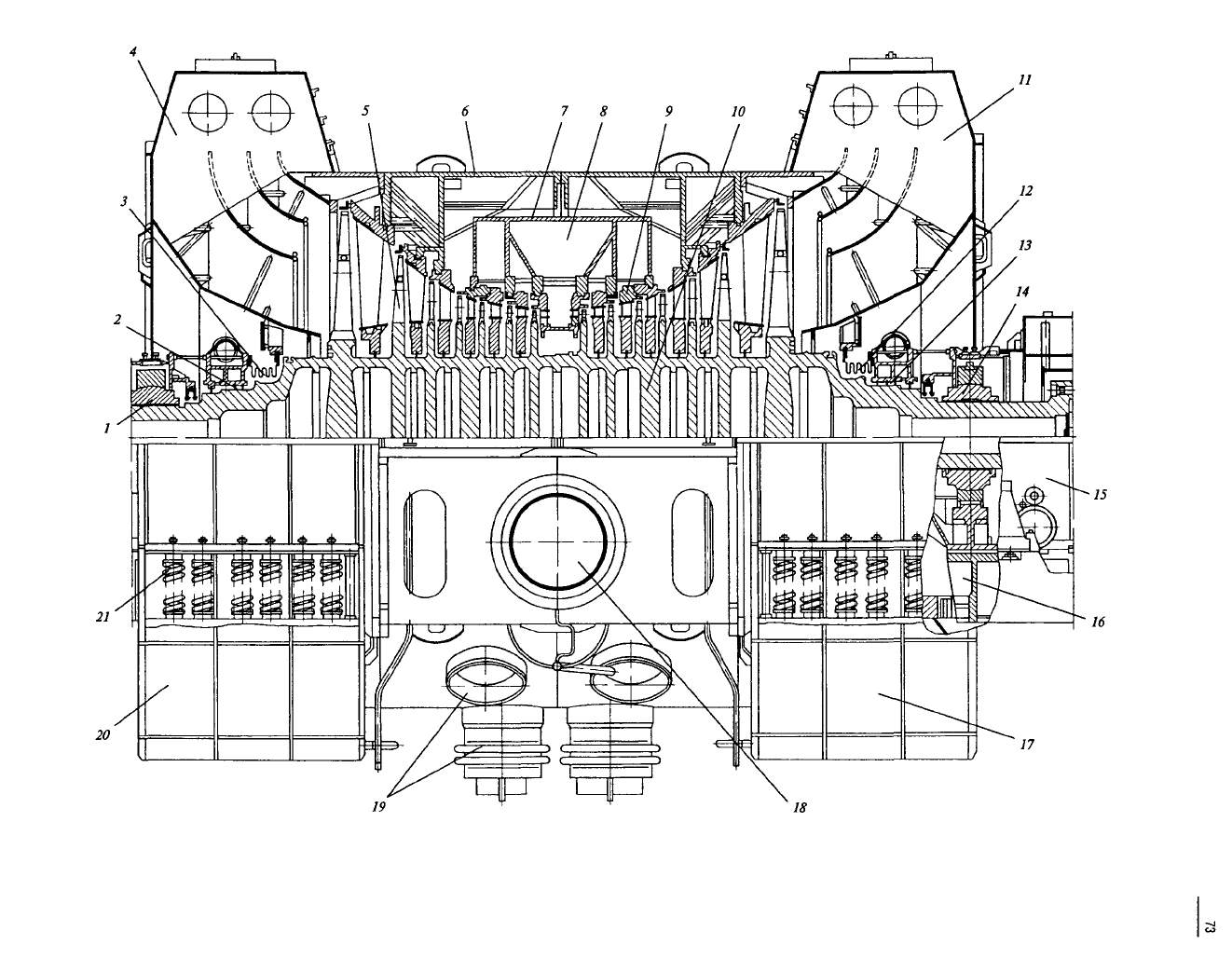

Проточная часть ЦНД (рис. 3.4) состоит из двух

потоков по семь ступеней в каждом. Ротор ЦНД —

сварной, изготовлен из 14 кованых заготовок. Конце-

вые части имеют шейки диаметром 800 мм под опор-

ные вкладыши. Длина рабочей лопатки последней

ступени 1450 мм, средний диаметр 4150 мм.

Рабочие лопатки пяти первых ступеней ЦНД

имеют грибовидные хвостовики, двух последних —

елочные с торцевой заводкой хвостовиков по дуге

окружности. Все рабочие лопатки снабжены банда-

жами: первые три ряда имеют интегральные бан-

дажи с демпферными вставками, два последующих

ряда — накладные ленточные бандажи, предпо-

следний — интегральный, последний — приклепы-

ваемый бандаж типа «наездник». Два последних

ряда рабочих лопаток имеют по одной демпферной

трубчатой связи; их входные кромки закалены тока-

ми высокой частоты для уменьшения эрозионного

воздействия капель влаги.

Масса облопаченного ротора ЦНД составляет

178 т, длина — 12,5 м, максимальный диаметр —

5,622 м. Несколько большие массу и габаритные

размеры имеет ротор ЦНД-3 с учетом промежуточ-

ного вала и установленного на нем колеса валопо-

воротного устройства.

Корпус ЦНД состоит из среднего корпуса

с заключенной в нем проточной частью и двух

выходных патрубков. Поскольку давление на входе

в ЦНД достаточно высокое (1,12 МПа), то его кор-

пус сделан двухстенным: внутренний корпус (обой-

ма) содержит по четыре ступени в каждом потоке;

диафрагмы остальных ступеней установлены

во внешнем корпусе. За первой, второй, четвертой

и пятой ступенями организованы отборы пара на

регенерацию, с которыми отводится значительная

часть влаги. Кроме того, диафрагмы двух послед-

них ступеней выполнены с внутриканальной сепа-

рацией.

Диафрагмы ЦНД изготовлены сварными:

тела и ободья диафрагм сделаны из углеродистой

стали, бандажные ленты и сопловые лопатки —

из нержавеющей стали.

Большие габаритные размеры ЦНД (осевой раз-

мер 11,38 м, поперечный— 14,8 м) приводят к появ-

лению больших сил, действующих на корпус от ат-

мосферного давления; огромными при этом оказы-

ваются и весовые нагрузки на фундамент из-за

большой массы деталей. Поэтому создана специаль-

ная система опирания ЦНД на фундамент. Опоры

роторов ЦНД выполнены выносными. Они устанав-

ливаются на фундаментные рамы, залитые в попе-

речные ригели. К опорам роторов жестко прикре-

плены камеры концевых уплотнений ЦНД, а гер-

метичность соединений этих камер с торцевыми

стенками выходных патрубков обеспечивается уста-

новкой линзовых компенсаторов (см. рис. 3.4), не

препятствующих взаимному осевому перемеще-

нию опор и ЦНД. Таким образом, нагрузка от веса

ротора, составляющая около 200 т, воздействует

только через корпуса подшипников на поперечные

ригели и не передается на внешний корпус ЦНД.

Особо следует сказать об опирании конденса-

тора. В подавляющем большинстве конструкций

конденсатор турбины присоединяется к ее выход-

ному патрубку жестко, с помощью сварки; при этом

конденсатор устанавливается на пружинах, допус-

кающих тепловые расширения переходного патрубка

и конденсатора, но передающих часть вертикаль-

ных усилии с конденсатора на корпус ЦНД. Для

рассматриваемой турбины только масса воды,

заполняющей водяные камеры и трубки конден-

сатора, составляет почти 600 т. Поэтому принята

раздельная схема опирания корпуса ЦНД и конден-

Рис. 3.4. Цилиндр низкого давления турбины К-1000-5,9/25-2:

/, 14 — вкладыши опорных подшипников, 2, 13 — концевые уплотнения, ?, 12 — линзовые компенсаторы, 4, II — выходные патрубки, 5 — рабочая лопатка, 6 —

внешний корпус ЦНД, 7 — внутренний корпус ЦНД (обойма), 8 — паровпускная камера ЦНД, 9 — диафрагма, 10 — ротор, 15 — опора валопровода между ЦНД-1

и ЦНД-2 (опора № 3), 16 — фундаментная рама опоры, /7, 20 — переходные патрубки от выходных патрубков турбины к конденсатору, 18 — подвод пара из реси-

верной трубы к ЦНД, 19 — патрубки отбора пара на регенеративные подо!реватели, 21 — пружины

74 КОНСТРУКЦИЯ ДЕТАЛЕЙ И УЗЛОВ ТУРБИНЫ К-1000-5,9/25-2 [Гл. 3

сатора: ЦНД опирается на верхнюю, а конденсатор —

на нижнюю фундаментные плиты; их взаимное теп-

ловое расширение компенсируется герметичным

сильфонным соединением выходного патрубка

ЦНД и переходного патрубка конденсатора.

Для опирания ЦНД на фундаментные рамы слу-

жат четыре торцевые и четыре боковые лапы. Тор-

цевые лапы крепятся сваркой к торцевым стенкам

нижних частей выходных патрубков в зоне горизон-

тального разъема. С их помощью ЦНД опирается

на отдельные боковые фундаментные рамы, уста-

новленные на стенах фундамента. Боковые лапы

служат для дополнительного опирания ЦНД через

блоки специальных пружин на продольные балки

фундамента. Пружины боковых лап и специальные

разгрузочные устройства торцевых лап восприни-

мают до 85 % нагрузки от веса ЦНД в сборе, и

поэтому на опоры торцевых лап действуют неболь-

шая часть весовой нагрузки и вертикальная сила от

атмосферного давления.

Для обеспечения достаточной жесткости корпу-

са и восприятия продольных усилий от действия

атмосферного давления на торцевые стенки выход-

ных патрубков между торцевыми лапами и средним

корпусом установлены продольные стержневые

фермы; они находятся внутри выходных патрубков.

Дополнительное усиление обеспечивается двумя

коробчатыми балками прямоугольного сечения,

приваренными по бокам к нижней центральной части

внешнего корпуса.

При конструировании паровой турбины всегда

учитывается то, что при монтаже и в рабочем

состоянии температура ее деталей различна,

причем, как правило, она изменяется от режима

к режиму. При этом детали должны расширяться

друг относительно друга свободно и определенно.

Если при повышении температуры деталь не имеет

возможности расшириться, то в ней и в смежных

деталях возникают температурные напряжения,

циклическое повторение которых приводит к появле-

нию трещин. Если соседние детали при изменении

температуры расширяются свободно, но неупорядо-

ченно, то могут возникнуть задевания вращающих-

ся деталей о неподвижные (простейший пример —

задевания ротора о статор турбины), приводящие

кочень тяжелой аварии. Частным случаем этого

общего требования является необходимость обеспе-

чения центровки — ось ротора всегда должна

совпадать с осями деталей статора, охватывающими

ротор; центры круговых сечений ротора, расточек

диафрагм, гребней уплотнений, расточек подшипни-

ков всегда должны лежать на одной горизонтальной

прямой (точнее — кривой естественного прогиба

вала под действием силы тяжести и других сил).

Для того чтобы судить о направлениях воз-

можных тепловых расширений отдельных деталей,

вводят понятие плоскостей. Плоскости, проходящие

через ось ротора (или статора), называются осевы-

ми. Различают горизонтальную и вертикальную осе-

вые плоскости. Вертикальную осевую плоскость

часто называют продольной, так как она проходит

вдоль всего турбоагрегата. Плоскости, расположен-

ные перпендикулярно оси ротора, называются попе-

речными. Поскольку оси ротора и статора в первом

приближении суть горизонтальные прямые, то попе-

речные плоскости являются вертикальными.

Для совмещения плоскостей каких-либо деталей

используют шпоночные соединения, которые будут

рассмотрены ниже на конкретных деталях.

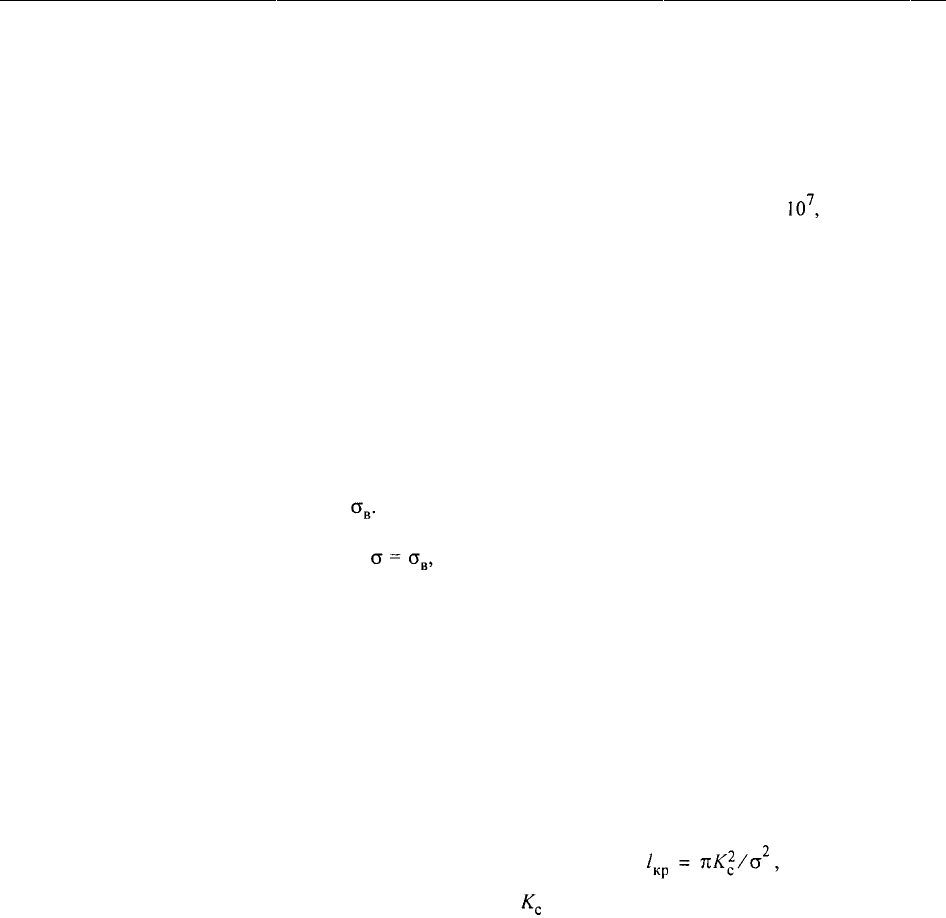

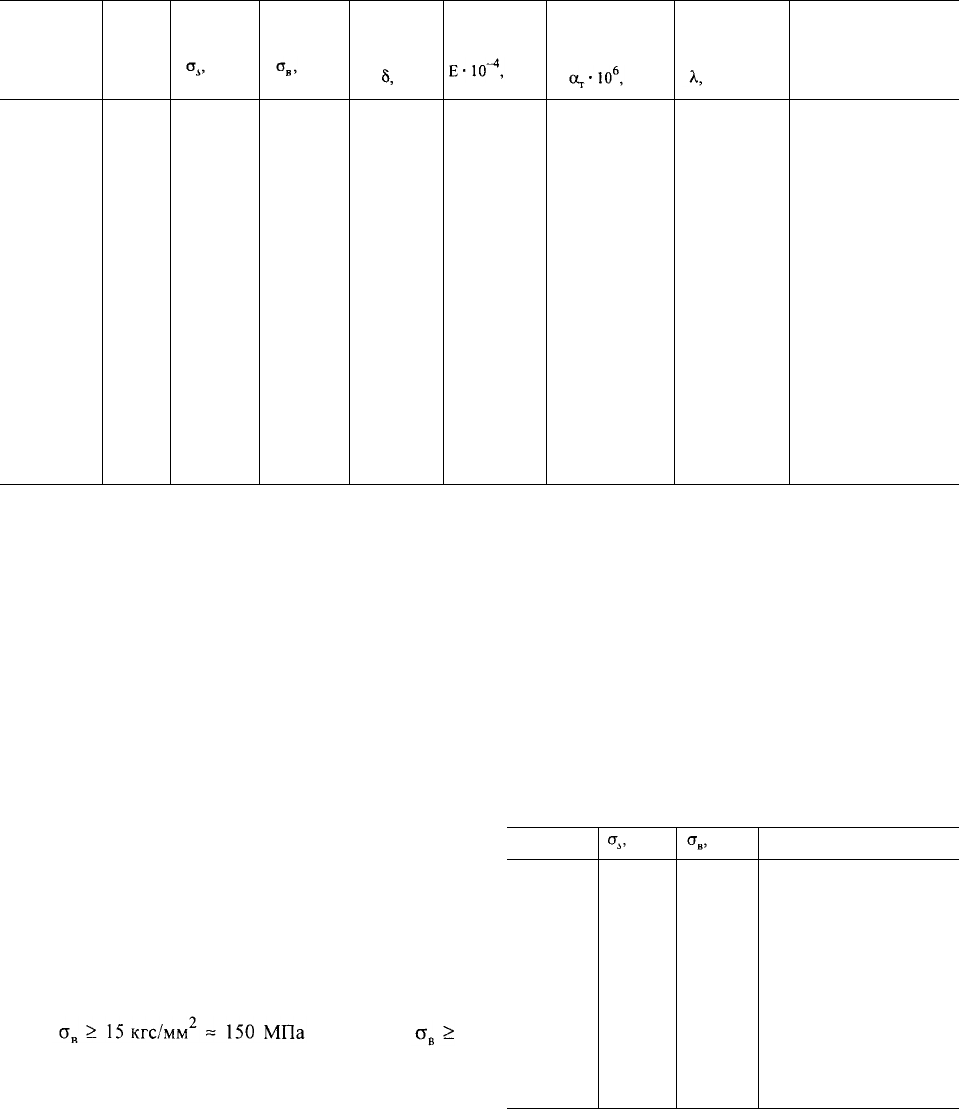

Таблица 3.1

Технические характеристики паровой турбины

К-1000-5,9/25-2 ХТЗ

Показатель

Мощность номинальная, МВт

Частота вращения, об/с

Параметры свежего пара:

давление, МПа (кгс/см )

температура, °С

Параметры пара после промежуточного

перегрева:

давление, МПа (кгс/см )

температура, °С

Число отборов пара для регенерации

Температура питательной воды, °С

Номинальная температура охлаждающей

воды, °С

Давление в конденсаторе, кПа

Расход охлаждающей воды через конден-

3,

саторы, м /ч

Максимальный расход свежего пара, кг/с

Конструктивная схема турбины

Конструктивная схема проточной части:

ЦВД

ЦНД

Число выходов пара, шт.

Длина рабочей лопатки последней ступе-

ни, м

Средний диаметр последней ступени, м

Длина турбины, м

Удельная масса турбины, кг/кВг

Значение

1114

25

5,88 (60)

274,3

1,14 (11,6)

250

6

220

15

3J

169 800

1761

1 ЦВД + 3 ЦНД

2x7

2x7

6

1,45

4,15

50,7

2,85

§ 3 2] МАТЕРИАЛЫ, ИСПОЛЬЗУЕМЫЕ ДЛЯ ДЕТАЛЕЙ ТУРБИНЫ И ОБОРУДОВАНИЯ ТУРБОУСТАНОВКИ 75

Удельный расход теплоты при тепловой мощности

реактора 3000 МВт составляет 10 258 кДж/(кВт · ч).

Маслоснабжение обеспечивается тремя электро-

насосами переменного тока, один из которых

резервный. При исчезновении питания от шин соб-

ственных нужд электродвигатели насосов получают

питание от одной из трех независимых систем пита-

ния первой и второй категорий блока АЭС. Масло

из масляного бака насосами подается в демпфер-

ный бак, установленный на отметке 32 м, из кото-

рого оно самотеком поступает к подшипникам

турбины.

Система автоматического регулирования имеет

электрогидравлическую и гидравлическую части.

Общими для этих систем являются исполнительные

органы: управляемые отсечными золотниками гид-

равлические сервомоторы регулирующих клапанов

и заслонок промперегрева. В нормальных условиях

работает электрогидравлическая система, а гидрав-

лическая система находится в «стерегущем»

состоянии и готова принять на себя управление тур-

биной при неполадках в электрогидравлической

системе.

Технические характеристики турбины приво-

дятся в табл. 3.1.

3.2. МАТЕРИАЛЫ, ИСПОЛЬЗУЕМЫЕ

ДЛЯ ДЕТАЛЕЙ ТУРБИНЫ

И ОБОРУДОВАНИЯ

ТУРБОУСТАНОВКИ

3.2.1. Основные свойства

материалов

Создание надежно работающей и экономичной

турбины и ее эксплуатация невозможны без обеспе-

чения механической прочности ее деталей, которая

определяется двумя основными факторами: дейст-

вующими и предельными нагрузками (прочностью),

которые может выдержать материал без разруше-

ния. Чем меньше нагрузки по отношению к пре-

дельным, тем прочнее деталь.

Изложить достаточно подробно вопросы обеспе-

чения механической прочности деталей турбин в

настоящей книге не представляется возможным.

Однако для понимания факторов, определяющих

механическую прочность деталей паровых турбин,

необходимо иметь некоторые элементарные пред-

ставления о сопротивлении материалов и деталей

турбин механическим воздействиям.

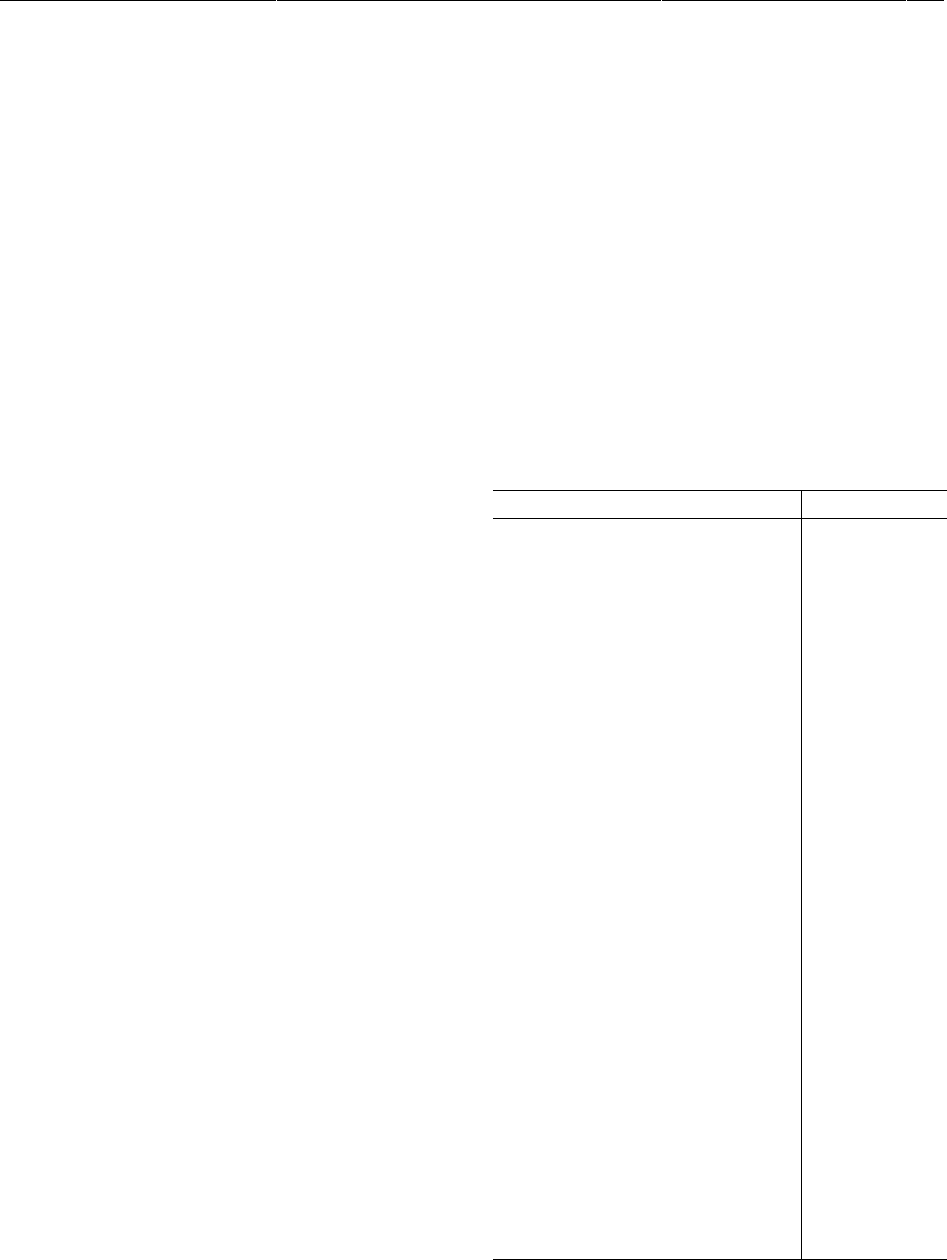

Степень напряженности материала под дейст-

вием приложенных к нему сил характеризуется

в первую очередь

нап ряжением.

При приложении

к некоторому телу

внешних сил внутри

него возникают на-

пряжения — внут-

ренние силы, препят-

ствующие разруше-

нию тела. Если, на-

пример, к образцу

(рис. 3.5) приложить

внешнюю продоль-

ную силу Р, то в каж-

дом его сечении поя-

вятся внутренние про-

дольные распределен-

ные по сечению си-

лы. Напряжение —

это внутренняя сила,

действующая на еди-

ницу площади сече-

ния. Если площадь

сечения рассмотренного образца а растя-

гивающая сила , то напряжения в сечении

Таким образом, размерность напряжения совпа-

дает с размерностью давления и поэтому их чаще

всего измеряют в мегапаскалях (МПа) или кило-

грамм-силах на квадратный сантиметр (кгс/см ).

В рассмотренном примере напряжения во всех

точках сечения одинаковы. Одинаковыми они будут

и в сечениях вращающейся под действием центро-

бежных сил рабочей лопатки. Однако это бывает

в общем случае редко. Если, например, рассмотреть

напряжения, возникающие в лопатке под действием

парового потока, изгибающего рабочую лопатку,

то они будут изменяться по сечению: ясно, что при

увеличении интенсивности потока пара разрушение

скорее всего начнется в корневом сечении с ее вход-

ной или выходной кромки, где напряжения, вызван-

ные изгибом лопатки, будут выше, чем в средней

ее части.

Особенно большая неравномерность напряже-

ний возникает в зонах резкого изменения формы

детали, например, при выполнении отверстия в рабо-

чих лопатках под связывающие проволоки, при

переходе от профильной части рабочей лопатки

к полке хвостовика, в разгрузочных отверстиях дис-

ков, углах шпоночных пазов и т.д. Это явление

называется концентрацией напряжений,

а зоны детали местного повышения напряжений —

76 КОНСТРУКЦИЯ ДЕТАЛЕЙ И УЗЛОВ ТУРБИНЫ К-1000-5,9/25-2 [Гл 3

концентраторами напряжений. Местные

напряжения, действующие на очень малой площади,

могут в несколько раз превышать так называемые но-

минальные напряжения — напряжения, рассчитан-

ные в предположении отсутствия концентраторов

напряжений. Именно в концентраторах напряжений

возникают трещины, причем вероятность их появле-

ния тем больше, чем «острее» концентратор (меньше

радиус скругления). Поэтому следует не только тща-

тельно изготавливать детали на заводе, но и осущест-

влять ремонт в соответствии с чертежами и формуля-

рами, не допуская забоин, рисок и др.

В большинстве случаев для оценки механиче-

ской прочности детали в ней определяют напряже-

ния, находят опасную точку, в которой они макси-

мальны, а затем сравнивают их с характеристикой

прочности материала детали.

При работе материала при постоянных напряже-

ниях и невысоких температурах (менее 450 °С) его

разрушение наступает при напряжениях о, равных

пределу прочности материала Если

к образцу, показанному на рис. 3.5, приложить уси-

лие Р, создающее в его сечении напряжение

то он разрушится, получив при этом остаточное

(необратимое) удлинение: сумма длин частей раз-

рушенного образца будет больше, чем его первона-

чальная длина. Отношение приращения длины об-

разца к первоначальной длине называется от но-

ситель ым удлинением при разрыве 5.

Оно характеризует пластичность материала. Чем

больше 8, тем меньшую склонность к внезапному

хрупкому (без остаточного удлинения) разрушению

обнаруживает материал.

Для оценки надежности детали, работающей при

постоянных напряжениях, обычно используется

не предел прочности, соответствующий разруше-

нию, а меньшая величина — предел текучести

а

г

Предел текучести — это те напряжения, при кото-

рых появляются первые пластические деформации

после упругого деформирования. Деталь считается

спроектированной надежно, если в ней не возникает

пластических деформаций, т.е. ее материал работает

в зоне упругости. Иногда пластические деформации

все-таки допускаются, но тогда вводят дополнитель-

ные меры, обеспечивающие прочность детали.

Мерой сопротивления материала упругим

деформациям является модуль упругости Е —

коэффициент пропорциональности между напряже-

ниями и деформациями. Например, сопротивление

деформированию титановых сплавов примерно

в 2 раза меньше, чем сталей.

Во многих случаях на детали, в частности на

рабочие лопатки, действуют переменные во време-

ни нагрузки, вызывающие в них переменные напря-

жения. В этом случае при амплитуде напряжений,

даже существенно меньшей предела текучести,

в материале может возникнуть явление устало-

сти. После определенного числа циклов нагруже-

ния в детали возникает трещина усталости. Ампли-

туда напряжений, при которой материал может вы-

держать определенное, например число циклов

нагружения, называется пределом усталости.

Если изготовить из различных материалов со-

вершенно одинаковые стержни, закрепить их и вы-

вести из состояния покоя, то они начнут совершать

свободные затухающие колебания. Затухание для

различных стержней будет происходить по-разному

и тем интенсивнее, чем большей способностью рас-

сеивать энергию колебаний обладает их материал.

Рассеивание энергии колебаний называется демп-

фированием, а свойство материала, которое его

характеризует — декрементом колебаний.

Чем больше декремент колебаний материала, тем

меньшие напряжения возникают в детали при коле-

баниях под действием переменных нагрузок.

Не каждая трещина, появившаяся в результате

усталости, исчерпания длительной прочности или

просто оставшаяся необнаруженной в процессе из-

готовления, представляет непосредственную опас-

ность для детали. Ведь дефекты малого размера

имеются практически в каждой изготовленной дета-

ли, и часто она работает с ними многие годы. Хруп-

кое разрушение детали наступает лишь при дости-

жении трещиной некоторого критического размера

/

кр

, определяемого ее формой, размерами, напряже-

ниями о, действовавшими до появления трещины,

и, наконец, материалом. В первом приближении

(3.1)

где — характеристика материала, называемая

вязкостью разрушения и определяющая

сопротивление материала хрупкому разрушению.

Эта характеристика наиболее сильно зависит от

температуры, причем при некоторой критиче-

ской температуре хрупкости происходит ее

резкое изменение. Поэтому одна и та же деталь при

температуре ниже критической разрушается хрупко,

а при большей температуре — вязко, с заметными

пластическими деформациями.

Появившиеся в материале трещины (вследствие

усталости или других причин) при приложении

переменных нагрузок развиваются от начального

состояния до критического размера. Скорость

их роста определяется тремя факторами: номиналь-

ными напряжениями в области трещины (т.е. без ее

§ 3.2] МАТЕРИАЛЫ, ИСПОЛЬЗУЕМЫЕ ДЛЯ ДЕТАЛЕЙ ТУРБИНЫ И ОБОРУДОВАНИЯ ТУРБОУСТАНОВКИ 77_

учета), ее длиной и свойствами материала, из кото-

рого сделана деталь. Чем больше диапазон измере-

ния внешних нагрузок, чем больше трещина и чем

меньше сопротивление материала развитию трещины,

тем больше скорость ее роста от цикла к циклу

нагружения.

Способность материала проводить теплоту

называется теплопроводностью, а характери-

стика, ее определяющая, — коэффициент теплопро-

водности А. Чем больше X, тем равномернее прогре-

вается или остывает деталь.

Удлинение материала при нагреве (или сокраще-

ние при остывании) определяется коэффициентом

линейного расширения оц.. Эта характеристика важ-

на для правильного назначения зазоров между от-

дельными смежными деталями турбины (например,

ротором и статором), которые при изменении тем-

пературы могут изменять свои размеры по-разному.

Приведенные характеристики материалов явля-

ются основными и, конечно, не исчерпывают всего

их многообразия.

3.2.2. Материалы деталей турбин

и вспомогательного оборудования

Для деталей турбин в общем случае применяют

стали (углеродистые и легированные), чугуны

и различные сплавы.

Стали. Для деталей турбин, работающих в

области низких температур, используют углероди-

стые стали.

Углеродистая сталь — сплав железа и угле-

рода с содержанием последнего 0,05—1,7%. Для

деталей турбин используются только качественные

углеродистые стали, химический состав и механи-

ческие характеристики которых гарантированы

заводом-изготовителем. Эта сталь маркируется чис-

лом, указывающим содержание углерода в стали

в сотых долях процента. Например, в стали 20

содержится 0,20 % углерода. Свойства и области

применения некоторых углеродистых сталей приве-

дены в табл. 3.2.

Литые качественные стали обозначаются с

добавлением буквы Л. В табл. 3.3 приведены основ-

ные свойства литых сталей.

Для изготовления ответственных деталей турбин

(роторов, лопаток, дисков, корпусов и др.) исполь-

зуются легированные стали —углеродистые

стали с добавкой легирующих элементов: хрома,

молибдена, ванадия, никеля и др. Легирование

позволяет получить стали с характеристиками, зна-

чительно превосходящими характеристики углеро-

дистых сталей.

Легированные стали обозначают следующим

образом: цифрами указывают содержание в стали

углерода (одна цифра — в десятых, две — в сотых

долях процента), а затем по порядку записывают

буквы русского алфавита, обозначающие легирую-

щие элементы, а после каждой из них — их про-

центное содержание. При содержании легирующего

элемента менее 1 % цифры опускают.

Легирующие элементы обозначают следующими

буквами:

Хром X Алюминий Ю

Молибден М Медь Д

Ванадий Ф Ниобий Б

Никель Н Кобальт К

Титан Т Бор Р

Вольфрам В Марганец Г

Кремний С

Например, в литой стали 15Х1М1ФЛ содержится

примерно 0,15% углерода, 1—2% хрома, 1—2%

молибдена, около 1 % ванадия, а остальное — железо.

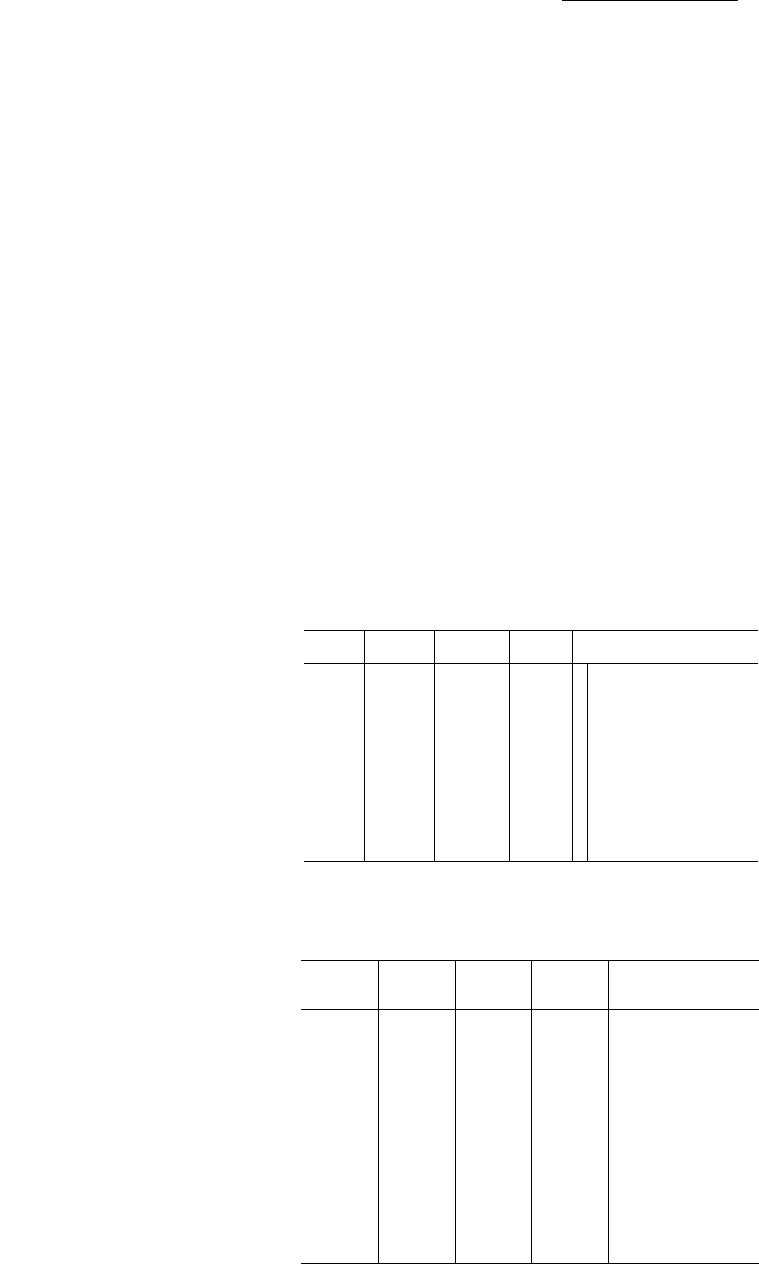

Таблица 3.2

Свойства некоторых качественных углеродистых сталей

и области их применения

Таблица 3.3

Механические свойства литых качественных

углеродистых сталей

Марка

15Л

20Л

25Л

ЗОЛ

35Л

40Л

45Л

50Л

55Л

a

s

, МПа

200

220

240

260

280

300

320

340

350

а

в

, МПа

400

420

450

480

500

530

550

580

600

6, %

24

23

19

17

15

14

12

11

10

Область примене-

ния

Тела и ободья

диафрагм ЦНД,

корпуса паровых

турбин, арматура

паропроводов,

обоймы

Марка

10

15

20

25

30

35

40

CT

S

,

МПа

219

230

250

280

300

320

340

а

в

, МПа

340

380

420

460

500

540

580

5, %

31

27

25

23

21

20

19

Область применения

Листы для сварных

корпусов ЦНД, реси-

верные трубы

Крепеж различного

назначения

78 КОНСТРУКЦИЯ ДЕТАЛЕЙ И УЗЛОВ ТУРБИНЫ К-1000-5,9/25-2 [Гл. 3

Свойства используемых для турбин легирован-

ных сталей представлены в табл. 3.4.

Чугуны. Чугун — это сплав железа и углерода

при содержании последнего более 2 %. Обычно

в чугуне содержится от 2,8 до 3,5 % углерода. Раз-

личают чугуны белый, ковкий, серый и высоко-

прочный. В турбинах используют два последних

вида.

Серый чугун хорошо льется, поддается обра-

ботке резанием и потому находит применение для

корпусов подшипников, диафрагм и других деталей.

Добавление в серый чугун модификаторов (фер-

росилиция или его сплава с алюминием) повышает

его механические свойства. Такой чугун называется

модифицированным.

Серый чугун обозначается буквами СЧ и

двумя двухзначными числами, первое из которых

указывает значение предела прочности на растяже-

ние, а второе — на изгиб (кгс/мм ). Например, чугун

марки СЧ 15-32 имеет предел прочности на растя-

жение и на изгиб

> 32 кгс/мм

2

= 320 МПа.

В табл. 3.5 приведены основные марки серого

чугуна, используемого для деталей паровых турбин,

Использование серых чугунов ограничено тем-

пературой 250

С

С, модифицированных — 300 °С.

При больших температурах наблюдается явление

роста чугуна: соединение железа с углеродом —

цементит — распадается на углерод и железо, сум-

марный объем которых на 30—40 % больше. Рост

чугуна приводит к распуханию детали, ее коробле-

Таблица 3 5

Таблица 3 4

Основные свойства некоторых сталей, используемых

для основных деталей турбин К-1000-5,9/25-2 и ОК-12А

Марка

Листовая

сталь 20

12Х13-Ш

15Х11МФ-Ш

25Х2НМФА

25Х1МФ

15Х1М1ФЛ

Темпе-

ратура,

°С

20

300

20

400

20

500

—

20

350

20

300

Предел

текучести

МПа

270

180

450

370

750

530

380

350

350

310

Предел

прочности

МПа

480

450

630

500

890

580

600

600

550—600

520

Относи-

тельное

удлинение

%

30

27

20

16

15

14

—

23

20

22

16

Модуль

упругости

МПа

20,4

19,4

22

19

22

18

—

—

22

20

Коэффициент

линейного

расширения

1/К

12,2

12,8

10,1

11,4

9,7

11,2

11,2

12,5

12,4

13,3

Коэффициент

теплопровод-

ности

Вт/(м • К)

28,9

26,2

22,2

26,4

24,7

26,8

—

23,6

23,4

32,3

32,0

Область применения

Сварные корпуса ЦНД

Рабочие лопатки и

элементы диафрагм

ЦВД и ЦНД

Рабочие лопатки по-

следних ступеней

ЦНД

Сварные роторы ЦВД

и ЦНД

Крепеж фланцев внут-

реннего корпуса ЦВД

Внутренний и внеш-

ний корпуса ЦВД, кор-

пуса стопорно-рёгули-

рующих клапанов

Марка

СЧ 15-32

СЧ 18-36

СЧ 21-40

СЧ 22-44

СЧ 28-48*

СЧ 32-52*

СЧ 35-56*

СЧ 38-60*

МПа

150

180

210

220

280

320

350

380

МПа

320

360

400

440

480

520

560

600

Область применения

Корпуса подшипников,

фундаментные рамы,

корпуса масляных насосов,

нагруженные детали, заме-

няющие стальное литье

Механические свойства серых чугунов

и области их применения

Примечание Звездочкой помечены модифицированные

чугуны