Трухний А.Д. Паротурбинная установка блоков Балаковской АЭС

Подождите немного. Документ загружается.

§ 3 3] РАБОЧЕЕ ОБЛОПАЧИВАНИЕ ПРОТОЧНОЙ ЧАСТИ 79

нию и заклиниванию в смежных деталях. Сам мате-

риал при этом становится непрочным и хрупким.

Находит применение в турбинах и высоко-

прочный чугун — чугун с добавкой 0,04—

0,06 % магния. Обозначается такой чугун буквами

ВЧ и двумя числами: первое число указывает мини-

мальное значение предела прочности при растяже-

нии (кгс/мм ), второе — минимальное относитель-

ное удлинение (%). Например, высокопрочный

чугун ВЧ 50-1,5 имеет предел прочности на растя-

жение не менее 50 кгс/мм = 500 МПа и относитель-

ное удлинение при разрыве не менее 1,5 %. Основ-

ные свойства высокопрочных чугунов, используе-

мых для деталей паровых турбин, приведены

в табл. 3.6.

Кроме рассмотренных выше материалов на

основе железа в паровых турбинах находят приме-

нение цветные сплавы для трубок конденсаторов и

подогревателей, баббиты для вкладышей подшип-

ников и т.д. Их свойств мы коснемся при рассмотре-

нии конструкций деталей, выполняемых из них.

3.3. РАБОЧЕЕ ОБЛОПАЧИВАНИЕ

ПРОТОЧНОЙ ЧАСТИ

3.3.1.

УСЛОВИЯ

работы

облопачивания

Основой турбины, определяющей ее надежность

и экономичность, является ее проточная часть,

образуемая статорным и рабочим облопачиванием.

Рабочее облопачивание — это совокупность рабо-

чих лопаток с хвостовиками и связями различного

рода. Профили рабочих лопаток, установленные

вполне определенным образом, образуют рабочую

решетку, в которой происходит преобразование

кинетической энергии потока пара в полезную

кинетическую энергию вращения вала. Статорное

облопачивание — это совокупность сопловых лопа-

ток, установленных в диафрагмах.

Условия работы рабочих лопаток очень тяжелы.

Вследствие вращения в рабочей лопатке возни-

кают большие центробежные силы и высокие

напряжения растяжения, стремящиеся вырвать

лопатку из диска. Достаточно сказать, что центро-

бежная сила, приложенная к рабочей лопатке

последней ступени турбины К-1000-5,9/25-2, дости-

гает почти 200 тс (2 МН).

Окружная сила (см. § 2.5), создающая полезный

крутящий момент на валу турбины, изгибает лопатку

в плоскости диска. Дополнительно лопатка изгиба-

ется в плоскости оси турбины под действием разно-

сти давлений

Изгибающие силы, действующие на рабочие

лопатки, не постоянны во времени, а непрерывно

изменяются из-за различий в проходных сечениях

сопловых каналов, из которых пар поступает на

рабочие лопатки, наличия выходных кромок сопло-

вых лопаток и других причин. Это приводит к воз-

буждению колебаний лопаток и возможности появ-

ления усталостных трещин, которые, увеличиваясь,

могут достигнуть критического размера, после чего

произойдет внезапный отрыв лопатки.

Для рабочих лопаток, особенно последних сту-

пеней, очень опасной является эрозия, приводящая

к износу их поверхностей. Эрозийный износ не

только уменьшает экономичность, но и резко сни-

жает механическую прочность рабочих лопаток с

опасностью тяжелой аварии.

Агрессивные примеси, содержащиеся в паре,

вызывают коррозию и снижение сопротивления

действию постоянных и переменных напряжений.

В районе фазового перехода, т.е. в той зоне тур-

бины, где процесс расширения пара пересекает

пограничную кривую х = 1, происходит процесс

концентрирования агрессивных примесей, в первую

очередь хлоридов. При этом в металле лопатки воз-

никают язвы. Последние являются концентраторами

напряжений и приводят к коррозионной усталости —

сравнительно быстрому усталостному разрушению

в условиях коррозионной среды.

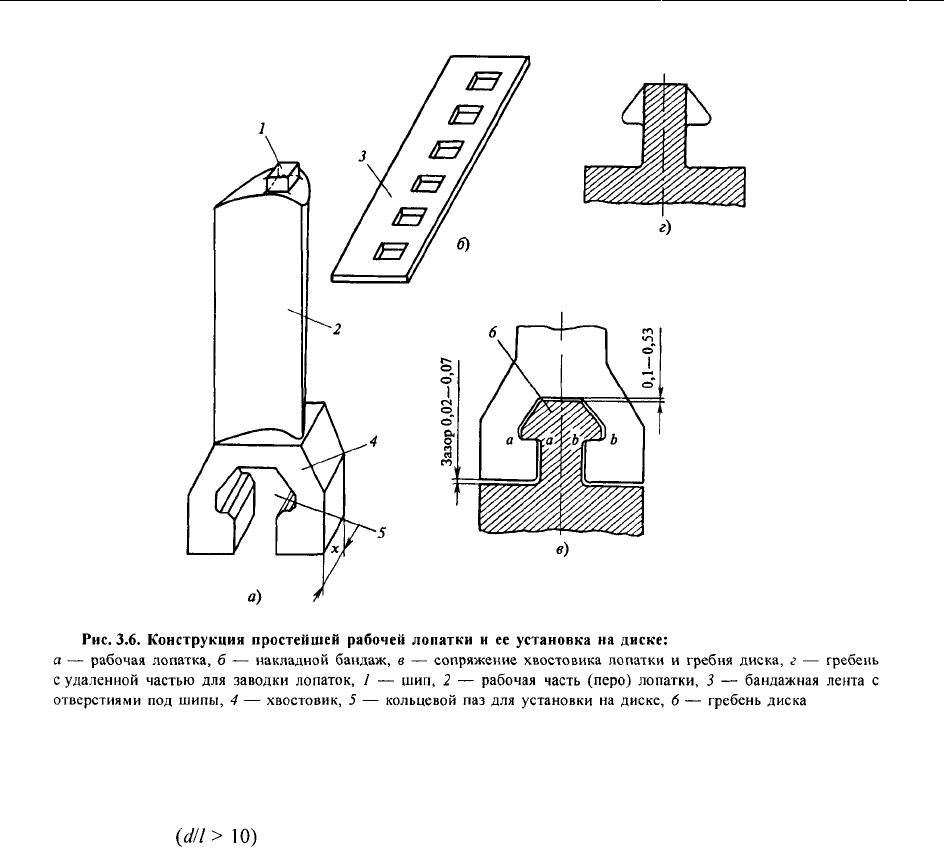

3.3.2. Конструкции облопачивания

Конструкция простейшей рабочей лопатки

показана на рис. 3.6. Лопатка состоит из профиль-

ной рабочей части (пера) и хвостовика. Установлен-

ные с равным шагом лопатки образуют рабочие

каналы. Хвостовики служат для крепления лопаток

на диске. На торце рабочей части выполняют шип.

На группу лопаток, установленных на диске, накла-

дывается ленточный бандаж, в котором выполнены

отверстия с шагом и формой, соответствующими

шипам на лопатках, установленных на диске. Шипы

Механические свойства высокопрочных чугунов

и области их применении

Марка

ВЧ 45-0

ВЧ 50-1,5

ВЧ 60-2

ВЧ 45-5

ВЧ 40-10

МПа

450

500

600

450

400

МПа

360

380

420

330

300

%

—

1.5

2

5

10

Область применения

Вкладыши опорных

подшипников,

направляющие втулки,

уплотнительные кольца

Таблица 3 6

80 КОНСТРУКЦИЯ ДЕТАЛЕЙ И УЗЛОВ ТУРБИНЫ К-1000-5,9/25-2 [Гл 3

расклепывают, и в результате лопатки на диске ока-

зываются набранными в пакеты, что увеличивает

вибрационную надежность облопачивания и позво-

ляет выполнить периферийное уплотнение ступени.

Короткие лопатки выполняют с посто-

янным по высоте профилем, длинные — с перемен-

ным. Длинные лопатки приходится выполнять

закрученными в соответствии с изменяющимися

по высоте треугольниками скоростей (см. рис. 2.22).

Одновременно необходимо уменьшать площадь их

профилей от корневого сечения к периферийному,

для того чтобы уменьшить центробежную силу

рабочей части лопатки и напряжения в корневом

сечении и в хвостовике.

Рабочую часть лопатки фрезеруют или строгают

на специализированных станках по копиру, а затем

полируют до зеркального блеска. Это уменьшает

потери на трение пара о поверхность лопаток и уве-

личивает их сопротивление усталости.

Хвостовик — один из самых напряженных и

ответственных элементов лопатки. С его помощью

она крепится на диске. Выбор типа хвостовика для

рабочей лопатки определяется двумя факторами:

нагрузкой, создаваемой лопаткой, и технологиче-

ским оборудованием турбинного завода.

На рис. 3.6, а показан простейший грибовидный

одноопорный хвостовик. Грибовидным он называ-

ется потому, что кольцевой паз для установки лопа-

ток на диске в радиальном сечении имеет форму

«грибка», одноопорным — потому, что у него име-

ется одна плоскость опирания (кольцевые участки

а—а и b—b на рис. 3.6, в).

Для крепления лопаток на периферии диска

выполняют кольцевой гребень, по форме соответ-

ствующий кольцевому пазу на лопатке. Для уста-

новки лопаток в нескольких диаметрально противо-

положных частях гребня делают вырезы (рис. 3 6, г)

Перед установкой лопатки «развешивают»: по-

скольку массы их несколько разнятся, то перед

посадкой каждой из них намечается свое место на

диске для того, чтобы лопатки близкой массы нахо-

дились на противоположных сторонах диска и их

центробежные силы, возникающие при вращении,

уравновешивали друг друга. Затем рабочие лопатки

друг за другом через имеющиеся вырезы надевают

на гребень и продвигают по нему В оставшиеся

свободными вырезы помещают специально изго-

товленные замковые лопатки, в общем случае

имеющие специальный хвостовик, по форме совпа-

дающий с формой гребня. Эти лопатки крепят к

соседним лопаткам или ободу заклепками.

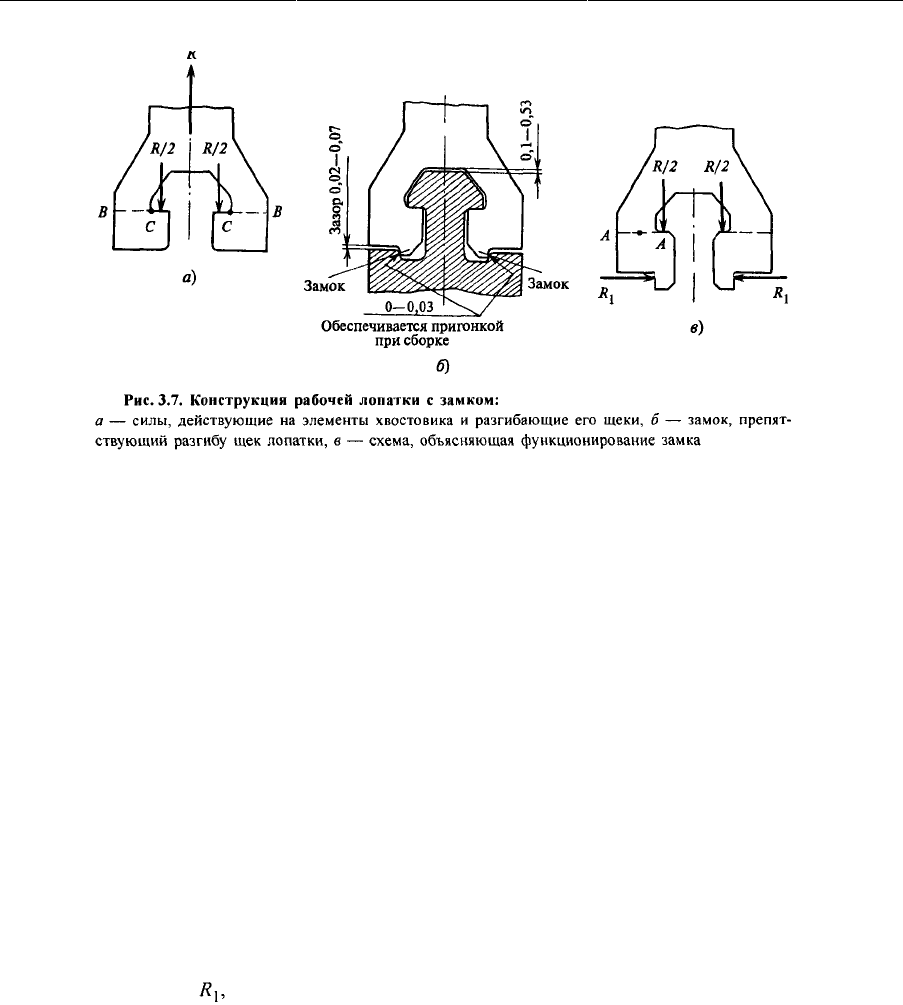

Хвостовики рассмотренной конструкции при-

годны только для коротких лопаток, центробежная

сила которых невелика. При больших высотах лопа-

ток центробежная сила R, приложенная к центру

масс лопатки (рис. 3.7, а), вызывает силы реакции

R/2, приложенные к поверхностям контакта а—а

и b—b (см. рис. 3.6, в) лопатки и гребня диска. Эти

силы стремятся развести левую и правую части хво-

стовика и вызывают в сечениях В—С хвостовика

(см. рис. 3.7, а) высокие напряжения изгиба. Это

может привести к появлению трещин и требует уве-

личения толщины диска на периферии. Для умень-

шения напряжений в этих сечениях на хвостовой

части лопатки выполняют замки (рис. 3.7, 6) с плот-

ным контактом поверхностей хвостовика и диска.

Под действием центробежной силы R/2, прило-

женной к опорной поверхности лопатки в месте

контакта, возникает сила уменьшающая изги-

бающие напряжения в сечении А—А (рис. 3.7, в).

Бандажи служат главным образом для повыше-

ния вибрационной надежности лопаточного аппара-

та. Периферийный бандаж позволяет одновременно

уменьшить утечку пара и поэтому повышает КПД

ступени.

Для рабочих лопаток, на которые не действуют

большие возмущающие импульсы и которые хорошо

отстраиваются от резонанса, применяют удобные

накладные ленточные бандажи, объеди-

няющие в пакет 6—14 лопаток. Полного объедине-

ния всех лопаток в один пакет стараются не делать,

так как при этом затрудняются тепловые деформа-

ции бандажа относительно лопаток, которые могут

менять свою температуру в процессе эксплуатации

по-разному. В результате в бандаже могут поя-

виться трещины малоцикловой усталости.

Шипы, фрезеруемые на торцевой поверхности

рабочей лопатки, в зависимости от ее ширины

могут располагаться в один или два ряда, иметь

круглую, квадратную или прямоугольную форму

в сечении.

С возрастанием мощности турбоагрегатов, когда

вместе с ростом расхода пара увеличивается хорда

лопаток, а также с увеличением диаметра ступени

центробежная сила массы бандажа возрастает

настолько, что выполнение ленточного периферий-

ного бандажа становится затруднительным. В этих

случаях либо отказываются от бандажа вообще,

обеспечивая вибрационную надежность облопачи-

вания другими средствами, либо выполняют бандаж

заодно с каждой из лопаток. Такой бандаж называют

цельнофрезерованным, или интегральным.

Бандажные связи очень важны для всех лопаток,

но особенно для лопаток последних ступеней. При

их отсутствии не только снижается вибрационная

надежность облопачивания, но и происходит упру-

гая раскрутка лопатки: под действием центробеж-

ной силы профили в отдельных сечениях лопатки

поворачиваются вокруг ее продольной оси (иногда на

периферии на 10—12°) и начинают занимать не то

положение, на которое рассчитана лопатка. В резуль-

тате обтекание лопаток потоком пара становится

нерасчетным и экономичность ступени снижается.

Выполнение на периферии лопатки бандажа

препятствует упругой раскрутке лопатки.

§ 3 3] РАБОЧЕЕ ОБЛОПАЧИВАНИЕ ПРОТОЧНОЙ ЧАСТИ 81_

82 КОНСТРУКЦИЯ ДЕТАЛЕЙ И УЗЛОВ ТУРБИНЫ К-1000-5,9/25-2 [Гл 3

Бандажных связей обычно недостаточно для

обеспечения вибрационной надежности рабочих

лопаток. Поэтому между корневым и периферий-

ным сечениями рабочих лопаток устанавливают

окружные связи, выполненные из проволоки

или тонких трубок. Вообще говоря, использование

окружных связей нежелательно по ряду причин.

Во-первых, для их установки в профиле лопатки

приходится выполнять отверстия, являющиеся кон-

центраторами напряжений и потенциальными

зонами образования трещин с последующим обры-

вом. Это заставляет в месте установки проволоки

утолщать профиль, в результате чего обтекание

паром зоны установки проволоки становится

неудовлетворительным и возникают дополнитель-

ные потери энергии.

Во-вторых, затруднительно обеспечить проч-

ность самой связи в условиях влажно-парового

потока при тех огромных центробежных силах,

которые на нее действуют. Обрывы связей — доста-

точно частое явление. Оборвавшаяся связь может

быть не только прямым виновником разрушения

лопаточного аппарата вследствие ее заклинивания

между вращающимися и неподвижными деталями,

но и изменения вибрационных характеристик обло-

пачивания, что тоже в конечном счете может при-

вести к разрушению лопаток. Поэтому, стремясь

обеспечить их надежность, связи часто выполняют

из трубок или из титановой проволоки.

В-третьих, технология установки связей сложна,

при их ремонте возникает разбалансировка ротора,

которую необходимо восстанавливать.

Связи, устанавливаемые между рабочими частями

лопаток, по назначению можно разделить на пая-

ные и демпферные.

Паяные связи припаиваются к лопаткам

и служат для ликвидации некоторых особенно опас-

ных видов колебаний. Ясно, например, что в пакете

лопатки при колебаниях могут перемещаться отно-

сительно друг друга. Если же их прошить проволо-

кой, то лопатки не сумеют вибрировать указанным

образом.

Демпферные связи устанавливают для

гашения колебаний. Их к лопаткам не припаивают.

За счет центробежных сил они умеренно, допуская

проскальзывание, прижимаются к поверхности

отверстий в лопатках, а возникающие силы трения не

дают развиться интенсивным колебаниям. Во всех

случаях демпферный бандаж должен быть сделан

так, чтобы он выполнял свои функции: должен быть

в меру податливым, чтобы плотно прилегать

к лопатке под действием центробежных сил и соз-

давать силу трения, и вместе с тем достаточно жест-

ким, чтобы иметь необходимую прочность.

После изучения принципов устройства рабочего

облопачивания рассмотрим конкретные конструк-

ции для турбины К-1000-5,9/25-2.

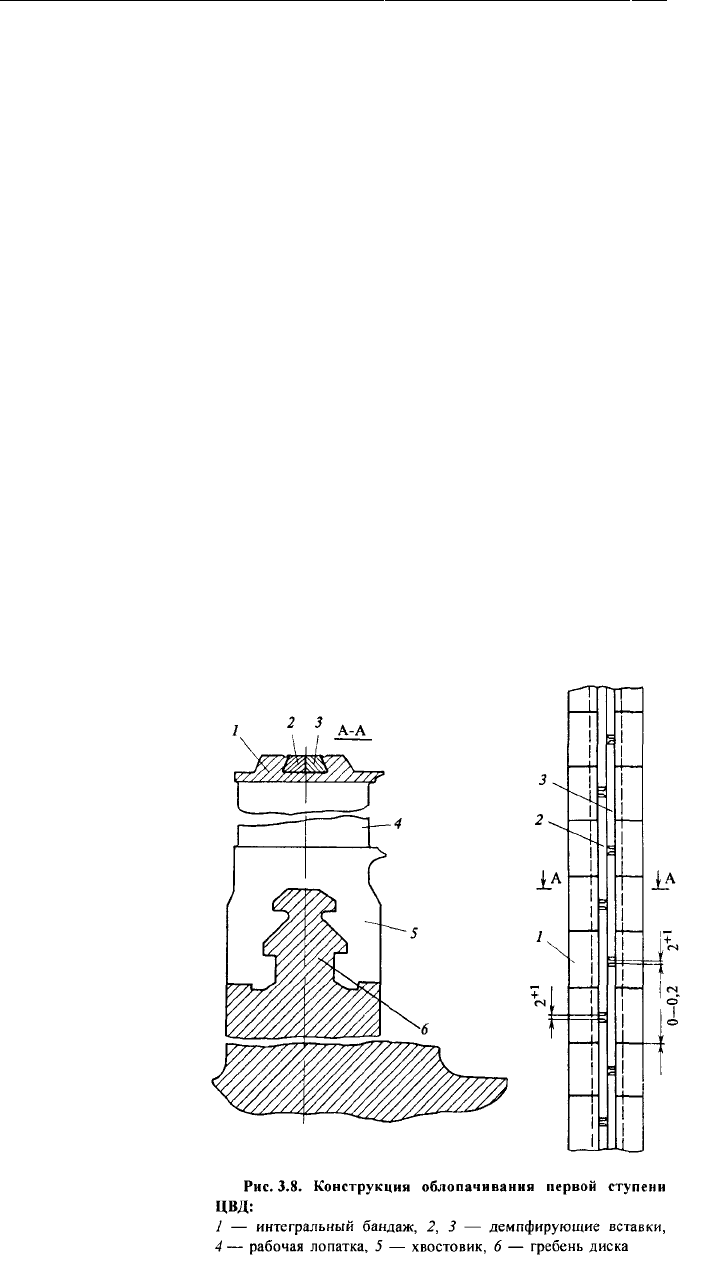

На рис. 3.8 показана конструкция рабочей лопат-

ки первой ступени ЦВД, а также ее крепление на

диске. Для первой ступени по целому ряду причин

характерен высокий уровень возбуждающих сил,

поэтому ее лопатки выполняют с интегральным

бандажом 7. На их периферии протачиваются коль-

цевые пазы с профилем «ласточкин хвост», в кото-

рые заводятся демпфирующие вставки 2 и 3, распо-

лагаемые в шахматном порядке.

Положение вставки в пазу должно быть таким,

чтобы она, с одной стороны, связывала все лопатки,

а с другой — допускала взаимные перемещения

вставки и лопатки. Тогда возникающее трение будет

демпфировать колебания.

Рабочие лопатки даже первых ступеней имеют

достаточно большую длину, и поэтому к диску они

крепятся двухопорным хвостовиком с замками.

Практически такую же конструкцию имеет обло-

пачивание первых трех ступеней ЦНД.

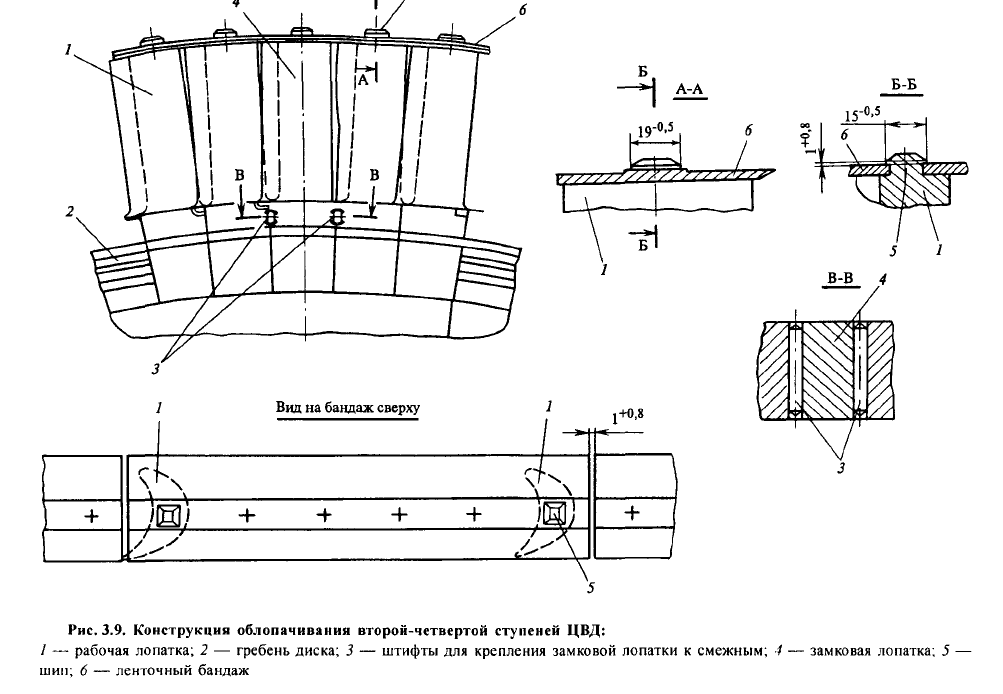

На рис. 3.9 показана, наверное, самая простая

конструкция облопачивания, используемая в турби-

не К-1000-5,9/25-2. Она состоит из пакетов

по шесть лопаток, имеет двухопорный хвостовик

(см. рис. 3.8) и простой ленточный бандаж, прикре-

пляемый к лопаткам одним шипом прямоугольного

профиля. После сборки всех рабочих лопаток

на диске устанавливают после подгонки замковую

лопатку 4, которую крепят к двум соседним лопат-

кам двумя штифтами 3 диаметром 10 мм.

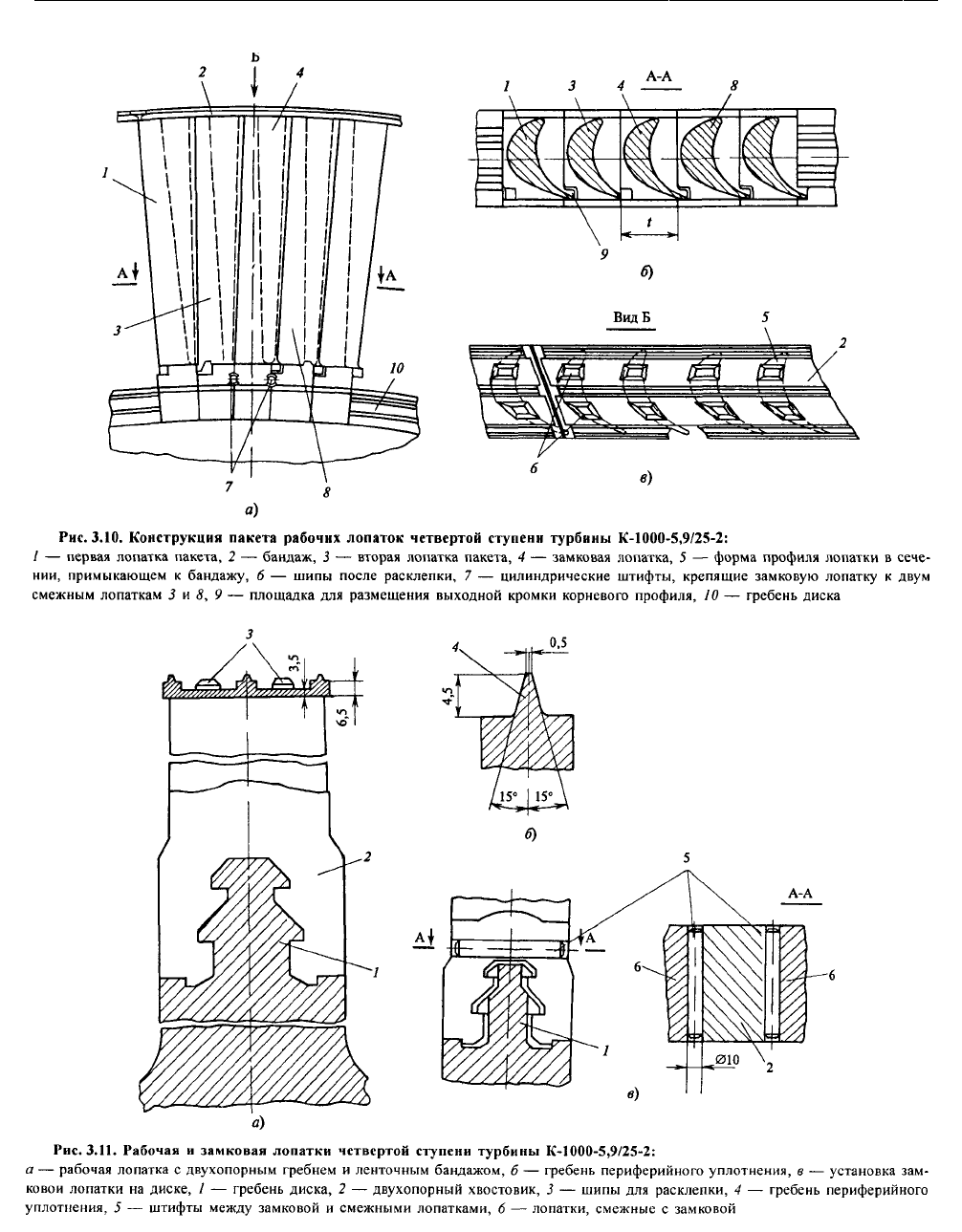

На рис. 3.10 и 3.11 представлена конструкция

пакета рабочих лопаток четвертой ступени ЦНД

турбины К-1000-5,9/25-2. Каждый пакет состоит из

шести рабочих лопаток (на рис. 3.10, а показаны

первые пять лопаток, объединяемые ленточным

бандажом (рис. 3.10, в)). На торцах лопаток в два

ряда выполнены четырехугольные шипы, на кото-

рые одет ленточный бандаж (рис. 3.11, а), имеющий

три кольцевых гребня для уплотнения ступени.

Поскольку лопатка имеет достаточно большую

длину (300 мм), то хвостовик выполнен двухопор-

ным. При правильном изготовлении центробежная

сила лопатки воспринимается четырьмя, а не двумя

опорными поверхностями, что разгружает и хвосто-

вик, и гребень диска.

Для установки рабочих лопаток гребень диска

имеет четыре колодца, в которые соответственно

заводятся последними четыре замковые лопатки, не

отличающиеся от остальных (рис. 3.11, в). Для того,

чтобы подогнать замковую лопатку точно по размеру

t (см. рис. 3.10, б) после установки всех рабочих

лопаток, лопатку, расположенную перед замковой

(лопатка 3), делают без площадки 9 для размещения

выходной кромки корневого профиля (если выход-

ная кромка рабочей лопатки будет «свисать» с полки

хвостовика, то возникает высокая концентрация

напряжений в зоне углового перехода); при этом

хорду профиля лопатки 4 делают чуть меньше для

того, чтобы она поместилась на полке хвостовика.

Подогнав замковые лопатки по ширине колодца, их

устанавливают на диск и крепят к соседним лопат-

кам 3 и 8 (см. рис. 3.10, а) с помощью двух штифтов

(см. рис. 3.11, е). Штифты выполняют чуть короче,

чем длина отверстия под них, а края отверстия заче-

канивают для фиксации в них штифтов.

Все лопатки набирают на диске очень плотно,

поскольку от плотности набора зависит вибрацион-

ная надежность облопачивания. На набранные лопат-

ки устанавливают бандажи и расклепывают шипы.

§ 3.3] РАБОЧЕЕ ОБЛОПАЧИВАНИЕ ПРОТОЧНОЙ ЧАСТИ 83

84 КОНСТРУКЦИЯ ДЕТАЛЕЙ И УЗЛОВ ТУРБИНЫ К-1000-5,9/25-2 [Гл 3

§ 3.3] РАБОЧЕЕ ОБЛОПАЧИВАНИЕ ПРОТОЧНОЙ ЧАСТИ 85

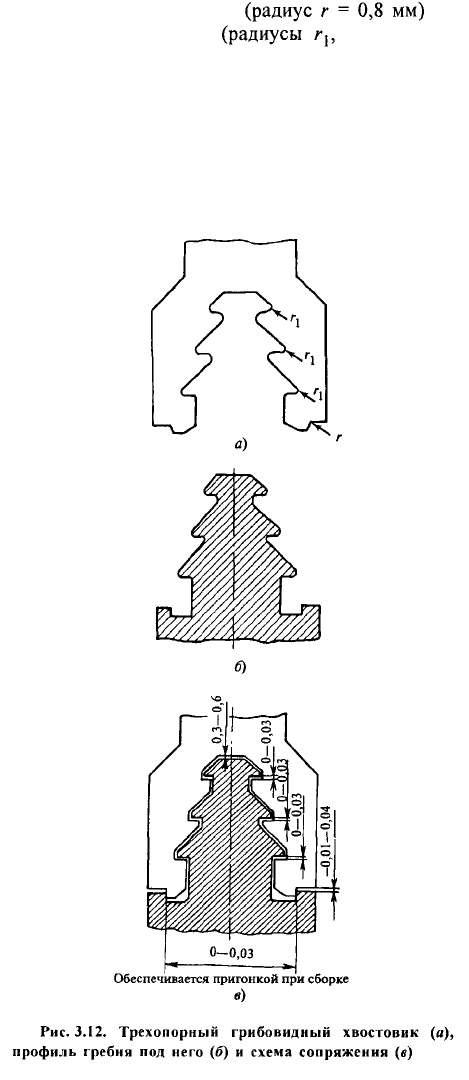

Для еще более нагруженных рабочих лопаток,

в частности для лопаток пятой ступени ЦНД тур-

бины К-1000-5,9/25-2, используют трехопорные

грибовидные хвостовики (рис. 3.12), имеющие ряд

особенностей.

Самыми «слабыми» зонами грибовидного хво-

стовика являются (см. рис. 3.12, а) зоны концентра-

ции напряжений в замках и в

опорных поверхностях находящиеся

в пределах 1—1,2 мм). Именно здесь чаще всего

возникают трещины. Поэтому при входном кон-

троле на АЭС и при ремонтах на эти зоны надо

обращать внимание в первую очередь. Конечно,

в аналогичных условиях работает и гребень диска,

и он также требует внимания.

Хвостовое соединение (см. рис. 3.12, в) работает

нормально тогда, когда в рабочих условиях имеется

контакт по всем поверхностям — шести опорным

и двум в замках. Зазор в каком-то из сопряжений

приводит к тому, что оно перестает воспринимать

усилие от центробежной силы лопатки, и тогда

остальные поверхности контакта перегружаются.

Однако лопатки нельзя устанавливать на гребень и с

натягом. Это не только затрудняет установку

и снятие лопаток с диска, но и приводит к появле-

нию монтажных напряжений, которые накладыва-

ются на высокие напряжения от центробежных сил,

что в конечном итоге вызывает появление трещин.

Поэтому, как видно из рис. 3.12, в, лопатка по всем

опорным поверхностям устанавливается с зазорами

0—0,03 мм, которые должны выбраться при враще-

нии при приложении центробежной силы. Замки

лопатки подгоняются при сборке с таким же натягом.

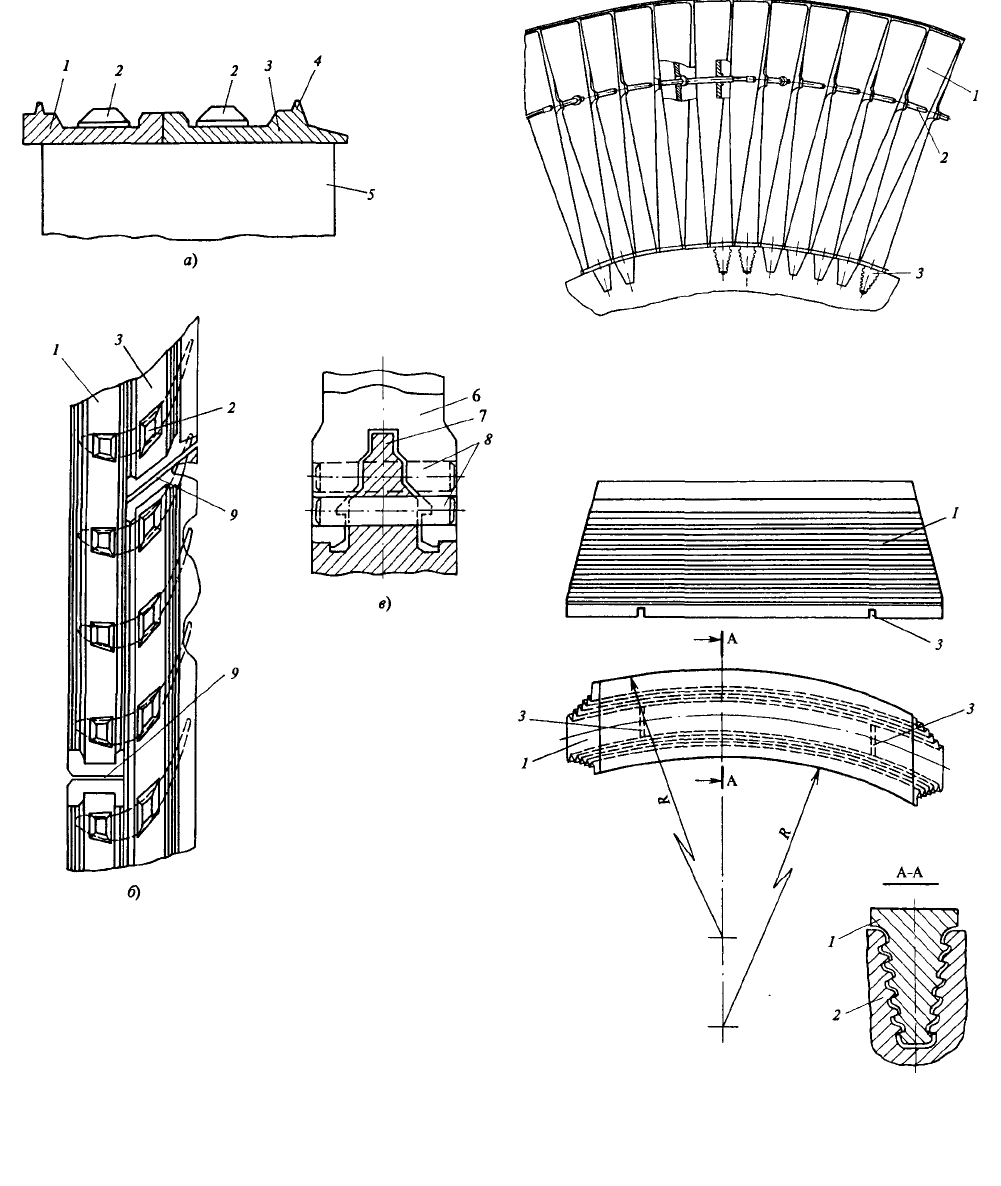

На рис. 3.13 показаны ленточный бандаж и зам-

ковое соединение пятой ступени ЦНД. Ленточный

бандаж состоит из двух частей / и 5, смещенных

друг относительно друга в окружном направлении.

Смещение позволяет объединить все лопатки на

диске в единый ансамбль и существенно уменьшить

в них вибрационные напряжения, что становится

возможным благодаря сравнительно низкой темпе-

ратуре пара в пятой ступени, когда не возникает

проблемы температурных напряжений.

Центробежная сила рабочей лопатки пятой сту-

пени ЦНД достигает почти 36 тс (360 кН). Поэтому

хвостовик делают трехопорным (см. рис. 3.12), а

замковую лопатку (на диске их восемь) крепят с по-

мощью двух штифтов 8 (см. рис. 3.13), расположен-

ных на стыках с соседними лопатками, но разнесен-

ных на разные радиусы. Кроме того, штифты про-

пускают через гребень диска. Этим обеспечивается

достаточная прочность хвостового соединения.

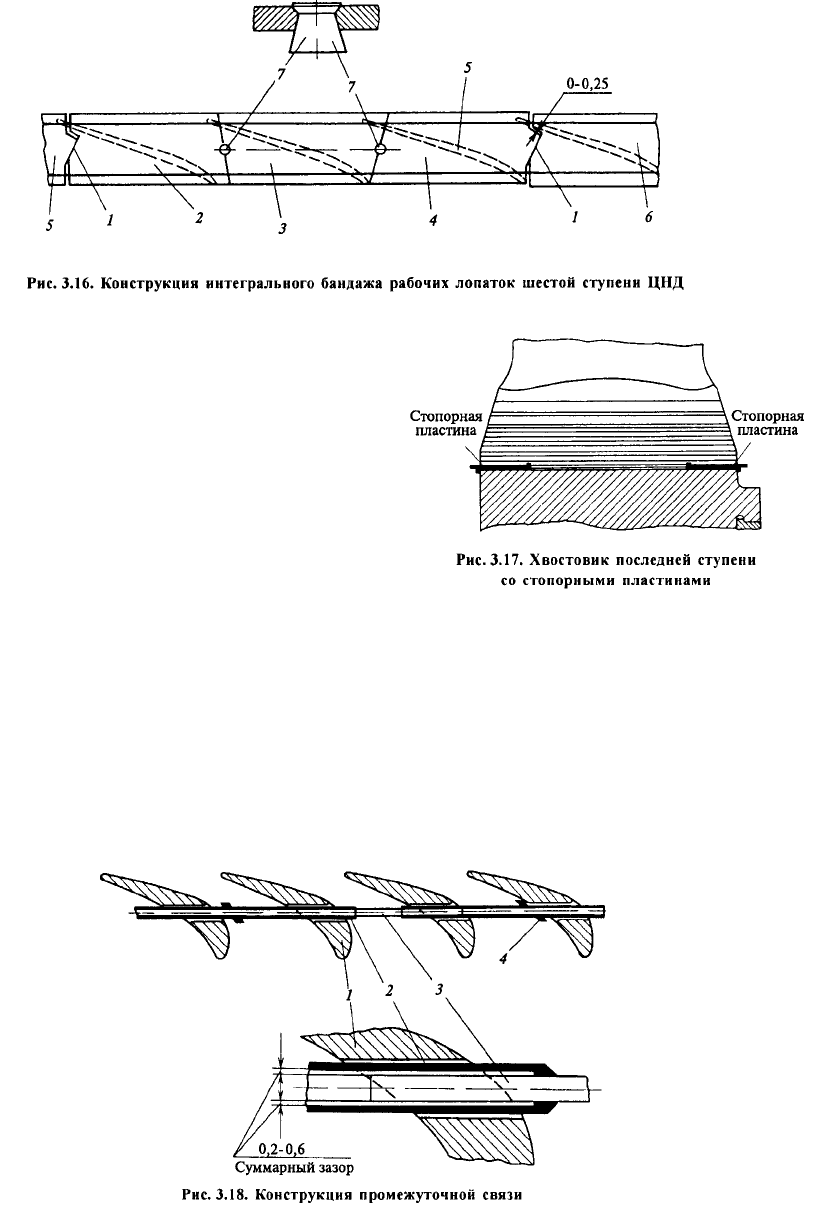

На рис. 3.14 представлена конструкция рабочих

лопаток шестой ступени ЦНД турбины К-1000-5,9/

25-2, установленных на диске. По сравнению с рас-

смотренными ранее конструкциями она имеет три

особенности: использование многоопорного елоч-

ного хвостовика с торцевой заводкой, интегрально-

го бандажа и промежуточной демпферной связи.

Длина рабочей части составляет 810 мм, ее цен-

тробежная сила — около 85 тс (850 кН), что требует

более прочного многоопорного хвостовика. Он вы-

полнен с торцевой заводкой по окружности

(рис. 3.15), что позволяет расположить корневое

сечение на полке хвостовика без свешивания кон-

цов профиля. В этой ступени все лопатки

(рис. 3.16), кроме трех последних, имеют бандаж-

ные полки с двумя зубьями /, расположенными по

краям бандажа. Зубья плотно пригоняют друг к

86 КОНСТРУКЦИЯ ДЕТАЛЕЙ И УЗЛОВ ТУРБИНЫ К-1000-5,9/25-2 [Гл. 3

Рис. 3.13. Ленточный бандаж и крепление замковой лопат-

ки питой ступени ЦНД:

а — поперечное сечение по бандажу; б — вид на бандаж сверху;

в — крепление замковой лопатки; 1,3 — части ленточного банда-

жа; 2— шип; 4 — уплотнительный гребень; 5 — лопатка; 6 —

хвостовик; 7 — часть гребня диска для установки замковой

лопатки; 8 — штифты крепления замковой лопатки

Рис. 3.15. Елочный хвостовик с круговой торцевой

заводкой шестой ступени ЦНД:

/ — хвостовик; 2 — диск, 3 — пазы для установки стопорных

пластин

Рис. 3.14. Рабочие лопатки шестой ступени ЦНД:

/ — лопатка с интегральным бандажом; 2 — трубчатая связь,

3 — елочный хвостовик

§ 3 3] РАБОЧЕЕ ОБЛОПАЧИВАНИЕ ПРОТОЧНОЙ ЧАСТИ 87

другу, и они, с одной стороны, препятствуют рас-

крутке лопатки под действием центробежных сил,

а с другой — обеспечивают демпфирование при

колебаниях.

Из-за сильной закрученности лопаток сборку

лопаток на диске осуществляют специальным обра-

зом. Сначала с двух сторон диска устанавливают

лопатки 2 (на рис. 3.16 показана только одна сторона)

специальной конструкции (с одним зубом с левой

стороны), затем — лопатку 5 с двумя зубьями и так

до тех пор, пока не останется после установки

лопатки 6 место для размещения двух лопаток 3 и 4.

Тогда заводится лопатка 4 без левого зуба. Затем

с противоположной стороны диска заводится лопатка

3 Стыки лопаток 2 и 5, а также 3 и 4 пригоняют

друг к другу и сверлят отверстия, в которых уста-

навливают заклепки 7. На этом сборка лопаток на

диске заканчивается.

При заводке лопаток в пазы диска помещают

стопорные пластины (рис. 3.17), фиксирующие

лопатки в пазах. Для этого один из краев пластины

отгибают и устанавливают ее в специальную про-

резь (см. рис. 3.15). После заводки лопатки другой

край пластины отгибают на торцевую плоскость

диска, чем и достигается фиксация.

На рис. 3.18 показана промежуточная демпфер-

ная связь (см. рис. 3.14). В зоне отверстий для

уменьшения концентрации напряжений профиль

лопатки утолщают, а края самого отверстия тща-

тельно закругляют и обрабатывают до чистоты

высокой степени. В отверстия каждой из трех лопа-

ток / (а их на колесе шестой ступени 108 шт.) сво-

бодно вставляют трубки 2, которые фиксируют

88 КОНСТРУКЦИЯ ДЕТАЛЕЙ И УЗЛОВ ТУРБИНЫ К-1000-5,9/25-2 [Гл 3

на лопатках с помощью дистанционных наклонных

шайб 4, припаиваемых к трубкам серебряным

припоем. Внутрь смежных трубок вставляется

стержневая вставка 3, которая припаивается сереб-

ряным припоем к одной из трубок, а во вторую вхо-

дит свободно. Таким образом, с одной стороны, реа-

лизуется связь, замкнутая на круг, что уменьшает

силы, действующие на лопатки, а с другой — обеспе-

чивается демпфирование за счет сил трения, возни-

кающих вследствие относительного смещения трубок

и поверхности отверстий в лопатке, а также внутрен-

ней поверхности трубок и стержневых вставок.

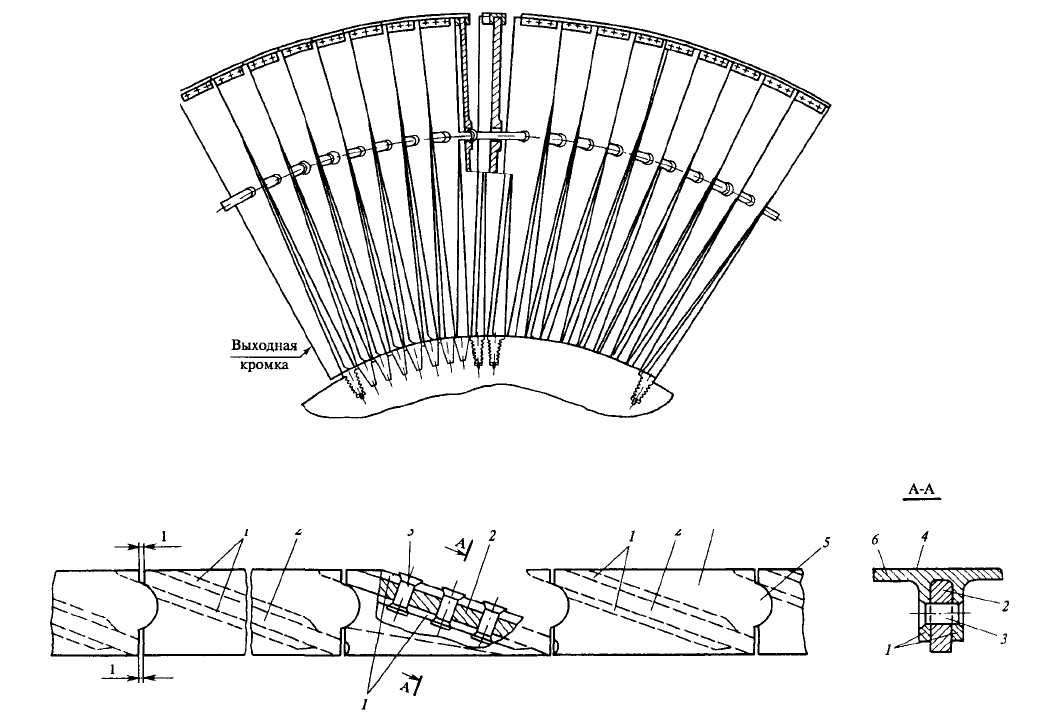

На рис.3.19 показано рабочее облопачивание

последней ступени, уникальное в своем роде: длина

рабочей части лопатки составляет 1450 мм, наруж-

ный диаметр — 5620 мм, а центробежная сила всей

лопатки (с хвостовиком) достигает почти 195 тс

Лопатка выполнена с елочным хвостовиком с

окружной торцевой заводкой (см. рис. 3.17), опи-

санной выше и показанной на рис. 3.15. Отличие

состоит только в размерах хвостовика: для послед-

ней ступени он значительно больше.

Облопачивание имеет одну промежуточную

трубчатую связь, реализованную на тех же принци-

пах, что и связь шестой ступени ЦНД (с некоторы-

ми конструктивными отличиями).

Для предотвращения раскрутки лопатки под

действием центробежных сил и для демпфирования

колебаний на периферии выполнен оригинальный

демпферный так называемый полочный бандаж,

прикрепляемый к вершине лопаток с помощью

заклепок (рис. 3.19 и 3.20). Иногда этот тип полоч-

ного бандажа называют «наездником» (сидящим на

периферии лопатки).

Рис. 3.20. Устройство бандажа последней ступени турбины К-1000-5,9/25-2:

/ — плоские ножки бандажной полки, 2 — периферийная часть лопатки, 3 — заклепка, 4 —

верхняя поверхность бандажной полки, 5 — «зуб», 6 — бандажная полка

Рис. 3.19. Рабочее облопачивание последней ступени турбины К-1000-5,9/25-2