СТО 17230282.27.100.005-2008 Основные элементы котлов, турбин и трубопроводов ТЭС. Контроль состояния металла. Нормы и требования

Подождите немного. Документ загружается.

[N]

1

= min{N

1l

, N

2l

}, (7)

где N

1l

= N

pl

/n

N

- число циклов до появления трещин МЦУ, соответствующее приведенной к симметричном

у

изотермическому циклу амплитуде интенсивности деформаций ε

dl

, деленной на коэффициент запаса n

N

;

N

2l

- число циклов до появления трещин МЦУ, соответствующее увеличенной амплитуде интенсивности деформаций n

ε

· ε

dl

;

n

N

- коэффициент запаса циклической прочности по числу циклов;

n

ε

- коэффициент запаса циклической прочности по деформации;

N

pl

- определяется по методике действующей нормативной документации с помощью экспериментальных кривых усталости

для материала рассматриваемого ротора или корпуса (в этом случае n

N

= 5) или с помощью приближенных корреляционных

зависимостей между числами циклов N

pl

и амплитудами ε

dl

(в этом случае n

N

= 10).

Коэффициент запаса по деформации принимается равным n

ε

= 1,5 (для корпусных деталей, изготовленных методом ковки, n

ε

= 1,25).

Если по данным, представленным электростанцией, невозможно установить типы проведенных пусков (и соответствующих

им циклов), а известно только их общее число n за время до момента анализа накопленной поврежденности, то накопленная

циклическая поврежденность П

ц

определяется в запас по упрощенной формуле:

П

ц

= n/N

p

(или [П

ц

] = n/[N]), (8)

где N

p

- число циклов до появления трещин МЦУ, соответствующее наиболее жесткому режиму (т.е.

р

ежиму с

максимальной амплитудой деформаций ε

d

в рассматриваемой зоне).

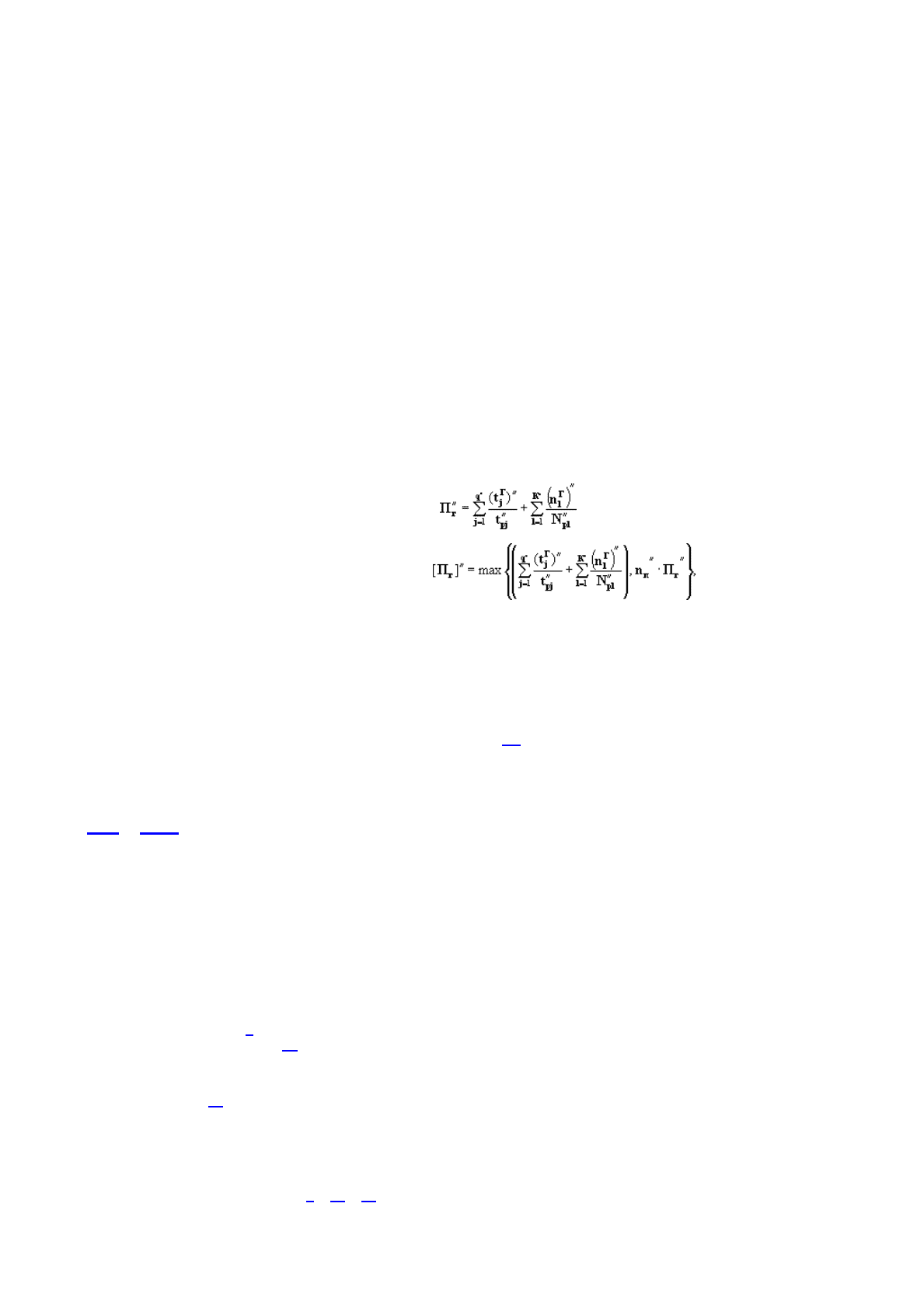

Ф.2.4 Прогнозируемая на последующий за анализом период эксплуатации осредненная годовая поврежденность П

г

", которая

будет накапливаться в рассматриваемой зоне ротора или корпуса при чередовании q" типов установившихся режимов,

сопровождающихся ползучестью в этой зоне (q" = 1; 2) и К" типов переменных режимов с циклическими нагрузками (К" = 3;

4), а также соответствующая осредненная годовая поврежденность [П

г

]" определяются формулами:

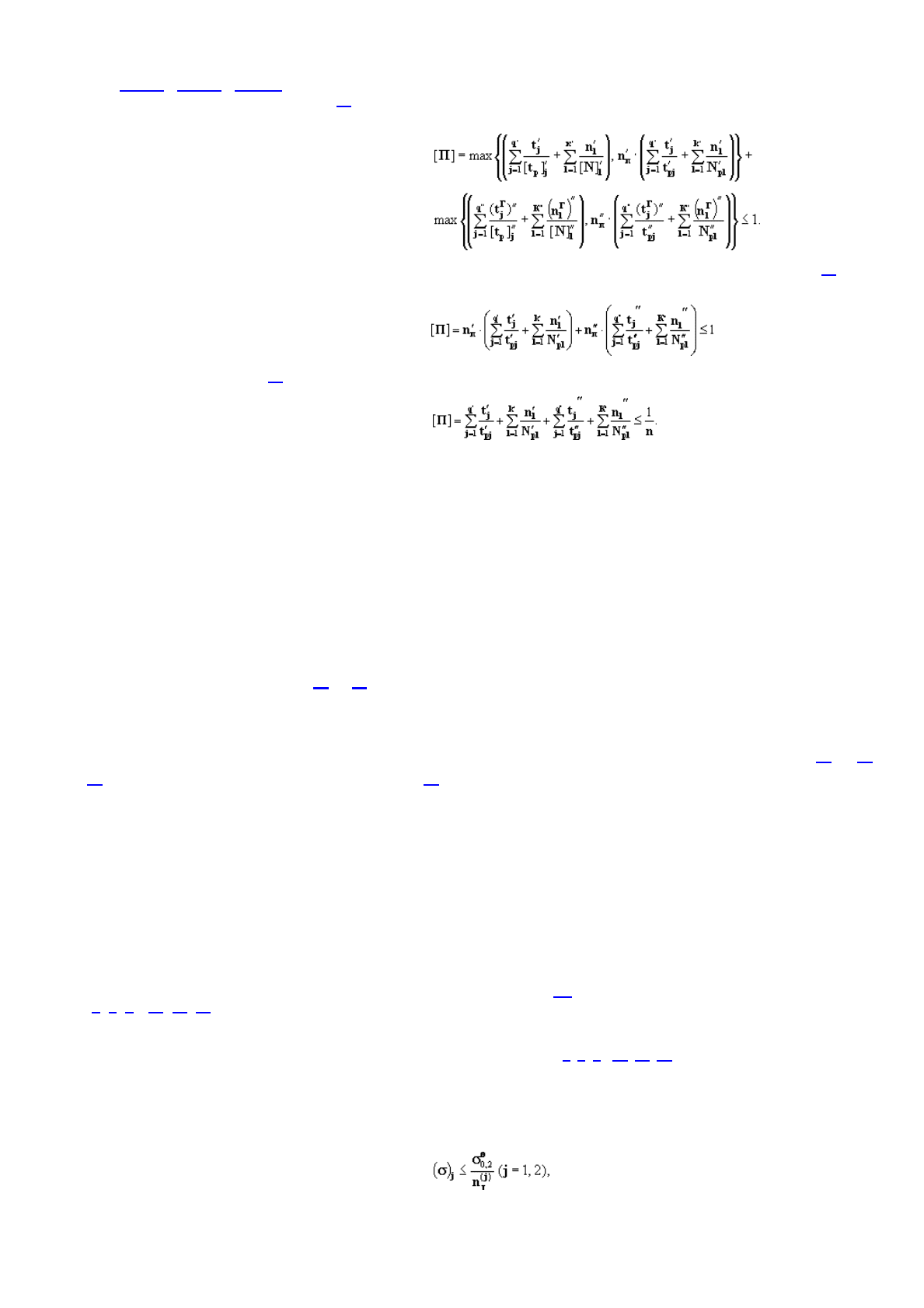

(9)

(10)

где (t

j

г

)" - прогнозируемое время работы на установившемся режиме j-го типа в течение одного года при эксплуатации после

продления ресурса при температуре металла θ"

j

и эквивалентных местных напряжениях ползучести (σ"

э

j

)

max

c

в проверяемой

зоне ротора или корпуса;

(n

д

г

)" - прогнозируемое осредненное число циклов 1-го типа за один год при эксплуатации после продления ресурса с

размахом местных эквивалентных напряжений Δσ

l

" или соответствующей этому размаху амплитудой деформаций ε

dl

" в

рассматриваемой зоне;

t

pj

", [t

p

]

j

", N

pl

", [N]

l

" - величины, аналогичные описанным в п. 2.1 настоящего приложения, определяемые в зависимости о

т

температуры металла, установившихся напряжений ползучести,

р

азмахов циклических напряжений и амплитуд деформаций в

проверяемых зонах при q" типов установившихся и к" типов циклических прогнозируемых режимов на последующий з

а

анализом (продляемый) период эксплуатации;

n

п

" - запас по поврежденности на продляемый период эксплуатации (в настоящее время n

п

" = n

п

' = n

п

, определяемый в п.п.

5.8.6

и 6.10.6 настоящего приложения; после накопления опыта продления индивидуального ресурса станет возможным

устанавливать n

п

" ≤ n

п

).

Двумя штрихами отмечены все величины, относящиеся к периоду эксплуатации после проведения анализа и продления

ресурса.

Ф.3. ОПРЕДЕЛЕНИЕ НАРАБОТКИ ДО ПОЯВЛЕНИЯ ТРЕЩИН ПОЛЗУЧЕСТИ И МАЛОЦИКЛОВОЙ УСТАЛОСТИ И

ОЦЕНКА ОСТАТОЧНОГО РЕСУРСА

Ф.3.1 Суммарная допускаемая поврежденность с учетом запасов (по напряжениям, деформациям, циклам и поврежденности)

[П], накапливаемая за время до и после анализа возможности продления ресурса, должна удовлетворять условию:

[П] = [П]' + [П]

ост

≤ 1, (11)

где [П]

ост

= [П]" - допускаемая поврежденность, а [П]' - накопленная к началу анализа поврежденность с учетом запасов,

определяемая формулой (5

).

Ф.3.2 Согласно выражению (11) [П]

ост

определяется формулой:

[П]

ост

≤ 1 - [П]' (12)

(ниже знак < из (12

) опускается).

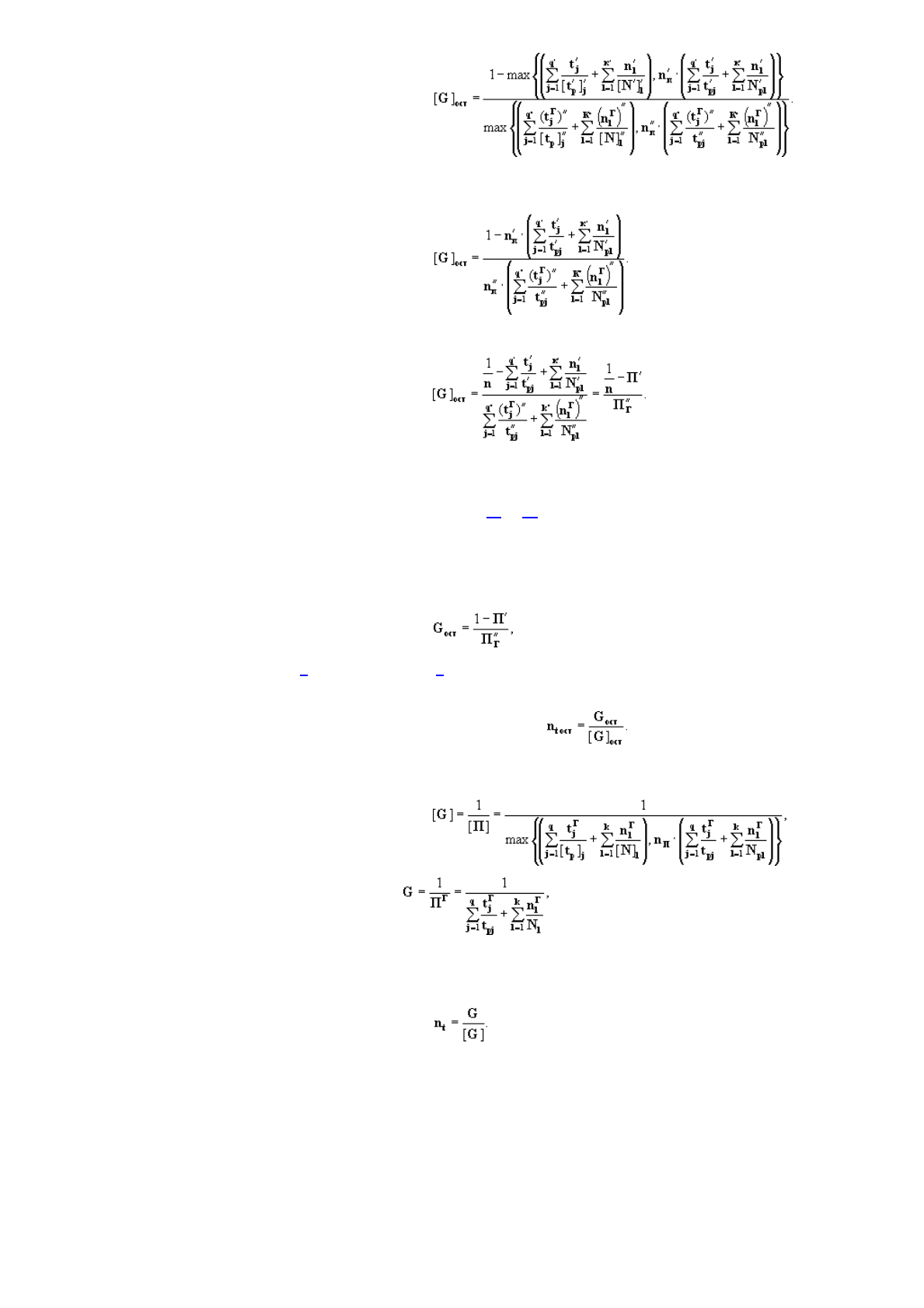

Ф.3.3 Остаточная допускаемая наработка в годах с учетом запасов по напряжениям, деформациям, циклам, поврежденности

[G]

ост

до появления трещин при комбинированном воздействии ползучести и циклических нагрузок определяется, как

отношение допускаемой остаточной поврежденности [П]

ост

к осредненной годовой поврежденности (с учетом запасов),

прогнозируемой на период после анализа возможности продления ресурса [П

г

]".

Выражение для [G]

ост

с учетом (5), (10), (12) определяется формулой:

Введено с 30.06.2008СТО 17230282.27.100.005-2008 Основные элементы котлов, т

у

рбин и тр

у

б

...

NormaCS® (NRMS10-05534) www.normacs.ru 15.07.2010 Стр. 251 из 261

(13)

Ф.3.4 Выражение для определения остаточной допускаемой поврежденности с учетом запасов только по поврежденности n'

п

и n

п

" определяется формулой:

(14)

При n"

п

= n'

п

= n

п

выражение для [G]

ост

имеет вид:

(15)

Ф.3.5 Если в предшествующий началу анализа возможности продления ресурса или в последующий за этим анализом период

эксплуатации отсутствовала поврежденность от ползучести или, наоборот - от циклических нагрузок (или одной из этих

поврежденностей в рассматриваемой зоне можно пренебречь, по сравнению с другой), то соответствующие формулы для

определения остаточной наработки [G]

ост

получают из формул (13) - (15), полагая в них равными нулю, либо t'

j

и (t

Г

j

)", либо n'

l

и (n

l

Г

)" (возможны и другие комбинации равных нулю или пренебрежимо малых составляющих поврежденностей П' и П

Г

").

Ф.3.6 Если в качестве предельного принимается состояние появления трещины, то остаточная допускаемая наработка [G]

ост

представляет собой остаточный ресурс с учетом запасов, выраженный в годах наработки.

Ф.3.7 Остаточная наработка до появления трещины без учета запасов G

ост

(в годах) определяется формулой:

(16)

где П' определяется формулой (4

), а П

Г

" - формулой (9).

Ф.3.8. Запас остаточного ресурса n

toст

определяется:

(17)

Ф.3.9 Если известен режим эксплуатации за весь предполагаемый срок службы, то расчетные наработки (в годах) до

появления трещин с учетом и без учета запасов [G] и G определяются формулами:

(18)

(19)

где q - число типов установившихся режимов с ползучестью за весь срок службы;

k - число различных типов циклического нагружения также за весь срок службы.

Если в качестве предельного принимается состояние появления трещины, то запас ресурса n

t

определяется отношением:

(20)

Ф.4. РАСЧЕТНАЯ ОЦЕНКА ЖИВУЧЕСТИ

Ф.4.1 При расчетной оценке живучести любые выявленные дефекты в роторе или корпусе (трещины, поры,

металлургические и технологические дефекты и т.п.) рассматриваются как трещины - наиболее опасный тип дефектов.

Ф.4.2 Для расчетной оценки момента наступления критического состояния, предшествующего разрушению (исчерпание

живучести), используется параметр механики разрушения - коэффициент интенсивности напряжений (КИН) при разрушении

отрывом - К

1

. Критическим считается состояние, когда максимальная по фронту трещины величина КИН при одном из

возможных режимах достигает критического значения - вязкости разрушения K

1c

, т.е. выполняется равенство:

К

1

= К

1

с

. (21)

Примечание - Следует проверять режимы, при которых либо К

1

(l) достигает максимальной величины при данной глубине трещины l, либо К

1c

максимально снижено (при наиболее низком запасе рабочей температуры θ от критической температуры хрупкости θ

к

).

Введено с 30.06.2008СТО 17230282.27.100.005-2008 Основные элементы котлов, т

у

рбин и тр

у

б

...

NormaCS® (NRMS10-05534) www.normacs.ru 15.07.2010 Стр. 252 из 261

Ф.4.3 Для оценки критических размеров дефектов (трещин) рекомендуется использовать правила составлени

я

расчетных

схем. Поверхностные дефекты заменяются плоскими полуэллиптическими трещинами с полуосями l и c (меньшая полуось l

совпадает с направлением роста трещины вглубь тела ротора или корпуса, а большая полуось c перпендикулярна к ней),

подповерхностные дефекты заменяются плоскими эллиптическими трещинами с теми же обозначениями полуосей.

Ф.4.4 Глубина поверхностной трещины l (или подповерхностной 2l), при которой выполняется условие (21), считается

критической глубиной, т.е. в этом случае l = l

кр

.

Ф.4.5 Расчет КИН в вершинах полуосей полуэллиптических поверхностных и эллиптических подповерхностных трещин при

изменяющихся вдоль направления роста трещин напряжениях выполняется по нормативным документам.

Ф.4.6 Для расчетных оценок КИН в сечениях и зонах ротора или корпуса, определяющих их живучесть с дефектами, должны

быть определены поля напряжений вдоль направления роста дефекта при основных переменных и установившихся режимах.

После этого для стационарных режимов выполняются расчеты КИН - К

1

, а для нестационарных режимов (пуски - остановы и

т.п.) их размах ΔK

1

= K

1max

- K

1min

(в циклах, соответствующих переменным режимам) при всех характерных

рассматриваемых режимах для ряда последовательно увеличивающихся значений глубины трещины.

Ф.4.7 По найденным для каждого значения глубины трещины l максимальным значениям КИН - K

ljmax

при каждом j-м типе

стационарного режима и максимальным значениям размахов КИН ΔК

ljmax

при каждом j-м типе переменного режима с

помощью кинетических диаграмм или аппроксимирующих их уравнений типа Пэриса для данного материала детали (

р

отор

а

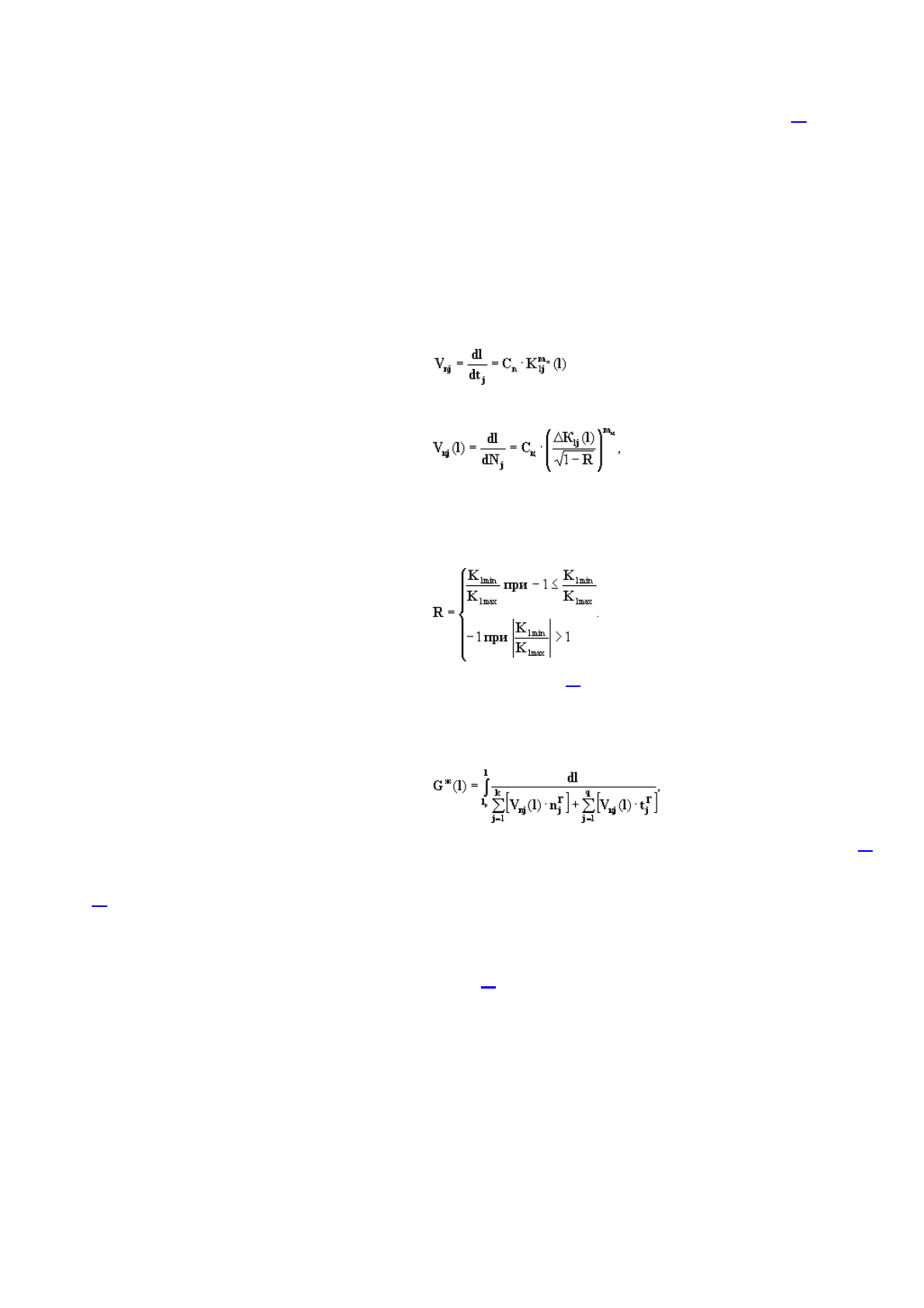

или корпуса) определяют значения мгновенных скоростей роста трещины V

nj

(l) под действием ползучести из уравнений:

(22)

и V

цj

(l) под действием циклических нагрузок:

(23)

где t

j

- время действия установившейся ползучести при стационарном режиме j-го типа;

N

j

- число циклов нагружений j-го типа;

C

п

, m

п

, C

ц

, m

ц

- физические константы материала, определяемые экспериментально;

R - коэффициент асимметрии цикла, определяемый выражением:

(24)

Допускается использование других зависимостей V

ц

от R в формуле (23), в частности, в запас живучести допускается

полагать R = 0 в тех случаях, когда согласно расчету R < 0 или R > 1.

Ф.4.8 Наработка G

ж

(l) (в годах), в течение которой трещина прорастает от начальной глубины l

0

до текущей l при

комбинированном воздействии циклических нагрузок к типов и ползучести на стационарных режимах q типов определяется

интегрированием соотношения:

(25)

где V

пj

(l) - скорость роста трещины под действием ползучести при стационарном режиме j-го типа, определяемая из (22),

мм/ч;

V

цj

(l) - скорость роста трещины под воздействием циклической нагрузки при переменном режиме j-го типа, определяемая из

(23

), мм/цикл;

n

j

Г

- годовое число циклов j-го типа, цикл;

t

j

Г

- годовое время воздействия ползучести при j-м стационарном режиме, ч;

Ф.4.9. Расчетное время роста трещины до критического размера l = l

кр

, определяющее предельное расчетное время

живучести ротора или корпуса с трещиной, определяется из (25

), если в качестве верхнего предела интегрирования принять

глубину трещины l = l

кр

, при которой коэффициент интенсивности напряжений достигает своего критического значения -

вязкости разрушения K

l

= K

1c

(если l

кр

/H ≤ 0,7 для поверхностной трещины).

Ф.4.10 Расчетное время докритического роста трещины [G

ж

] от начальной глубины l

0

до глубины l

пр

, соответствующей

предельно допускаемому состоянию ротора или корпуса с дефектом с учетом критериев и запасов живучести, определяется, как

минимум из следующих величин:

[G

ж

] = min{G

I

, G

II

, G

III

, G

IV

}, (26)

где G

I

- время подрастания трещины до того момента, когда годовая скорость достигнет принятой в качестве предельной

величины V

*

, мм/год;

G

II

- ориентировочное время, при котором резко возрастает скорость роста трещины, что может служить сигналом о

наступлении предкритического состояния;

G

III

- время, по истечении которого значение КИН при наиболее неблагоприятном режиме (

р

ежим с наибольшей

вероятностью хрупкого разрушения) достигает величины K

1

(l

III

пр

) = K

1c

/n

к

,

где n

к

- коэффициент запаса по КИН;

Введено с 30.06.2008СТО 17230282.27.100.005-2008 Основные элементы котлов, т

у

рбин и тр

у

б

...

NormaCS® (NRMS10-05534) www.normacs.ru 15.07.2010 Стр. 253 из 261

G

IV

- время, по истечении которого глубина трещины достигает предельно допускаемой величины l = l

IV

пр

= l

кр

/n

1

,

где n

1

- коэффициент запаса по критической глубине или по критическому размеру дефекта (трещины).

Ф.4.11 Для роторов и корпусных деталей турбин принимаются следующие значения предельной величины годовой скорости

роста трещины V

*

(в мм/год), запасов по КИН - n

к

и по глубине дефекта (трещины) - n

1

:

V

*

≤ 1,0 мм/год;

n

к

≥ 1,5;

n

1

≥ 2,2.

Примечание

1) для трещин в ободе диска рекомендуется принимать V

*

≤ 2,5 мм/год;

2) после накопления опыта сопоставления расчетных и экспериментальных оценок скорости и времени докритического роста трещин в роторах и

корпусных деталях турбин, определяющих время их живучести с трещинами, приведенные в п. Ф

.4.10, критерии живучести (26) и указанные в п. Ф.4.11

настоящего приложения значения запасов должны подвергнуться дополнительному анализу и корректировке.

Ф.5 ОПРЕДЕЛЕНИЕ ОСТАТОЧНОГО И ПОЛНОГО РАСЧЕТНОГО РЕСУРСА РОТОРОВ

Ф.5.1 В соответствии с определением предельного состояния для роторов, приведенным в п. Ф.4.2. настоящего приложения,

расчетный ресурс ротора [G] определяется формулой (18

), как наработка до появления трещин ползучести и/или малоцикловой

усталости при обеспечении принятых запасов по напряжениям, деформациям, циклам и накапливаемой поврежденности в

соответствии с заданными при проектировании или известными из опыта режимами эксплуатации за весь срок службы.

Расчетное время живучести роторов с дефектами не включается в их расчетный ресурс.

Ф.5.2. Остаточный ресурс ротора с учетом запасов [G]

ост

определяется по формулам (13) - (15) на основе расчетных оценок

поврежденности, накопленной к моменту анализа возможности продления ресурса с учетом особенностей режимов

эксплуатации за предшествующий анализу период, и поврежденности, которая будет накапливаться в последующий з

а

анализом период с учетом особенностей прогнозируемых на этот период режимов эксплуатации.

Ф.5.3. При расчетной оценке остаточного ресурса ротора проверяется удовлетворение критериев статической

(кратковременной и длительной) и циклической прочности и предельно допускаемой поврежденности для следующих зон:

осевой канал на участках дисков двух первых ступеней РВД и РСД;

передняя и задняя галтели дисков двух первых ступеней РВД и РСД;

тепловые канавки переднего концевого уплотнения (ПКУ), промежуточного уплотнения и диафрагменного уплотнения

между дисками 1-й и 2-й ступеней (если такие канавки имеются);

концентраторы в пазах Т-образного и галтелях зубчиков грибовидных хвостовых соединений ободьев дисков первых

ступеней РВД и РСД.

Ф.5.4. В том случае, если накопленное число пусков турбины с исследуемым ротором не превысило 300, допускается

выполнять расчетную оценку остаточного ресурса [G]

ост

только по критериям длительной статической прочности и

накапливаемой поврежденности от действия только ползучести для зоны осевого канала (если в последующий за анализом

период не прогнозируется значительное увеличение среднегодовых чисел пусков, по сравнению с требованиями нормативных

документов к маневренности турбоагрегатов рассматриваемого типа).

В этом случае в формулах (13) - (15) для расчета остаточного ресурса можно полагать n

1

' = 0 и (n

1

Г

)" ≈ 0, а суммарная

накапливаемая за предшествующий анализу и последующий периоды поврежденность с учетом запасов [П] в формуле (11

)

должна удовлетворять условию [П] ≤ 0,9 вместо 1,0, а в формуле (15

) - 0,9/n вместо 1/n.

Ф.5.5. Оценка кратковременной статической прочности роторов выполняется по номинальным напряжениям о

т

центробежных сил (ЦБС) без учета температурных напряжений и их концентрации.

Ф.5.6. Оценка длительной статической прочности выполняется по номинальным напряжениям и местным напряжениям с

учетом концентрации в условиях ползучести от действия ЦБС при номинальной (расчетной) частоте вращения и температурном

поле ротора, соответствующем номинальному режиму.

Ф.5.7. Запасы кратковременной статической прочности роторов

Ф.5.7.1. Для роторов, работающих при упругом деформировании, запас прочности при номинальной (расчетной) частоте

вращения определяется по отношению к максимальному значению номинального эквивалентного напряжения σ

э

.

Ф.5.7.2. Коэффициент запаса по пределу текучести материала цельнокованых роторов σ

0,2

θ

при расчетной температуре θ н

а

стационарном режиме принимается равным n

т

≥ 1,6.

Ф.5.8. Запасы прочности при статическом нагружении в условиях ползучести

Ф.5.8.1. Определение запасов прочности в условиях ползучести производится только для номинальной (расчетной) частоты

вращения ротора.

Ф.5.8.2. Для роторов, работающих в условиях ползучести, запас по номинальным напряжениям, полученным из расчет

а

напряженного состояния с учетом ползучести (на рассматриваемом ресурсе t), по отношению к пределу длительной прочности

σ

дп

θ

при расчетной температуре θ, определенному на том же ресурсе t, принимается равным n

дп

≥ 1,5.

Для роторов из стали Р2, Р2МА (25Х1М1ФА), изготовленных по действующим нормативным документам, допускается

снижение этого запаса до n

дп

≥ 1,3, если расчет напряженного состояния ротора в условиях ползучести выполнен по теории

старения с использованием изохронных кривых.

Ф.5.8.3. Максимальная расчетная окружная деформация ползучести на расточке ротора за расчетный срок службы

(наработку) не должна превышать:

для стали марок Р2, Р2МА (25X1М1ФА)

0,7 % при ресурсе 10

5

ч,

0,9 % при ресурсе 2 · 10

5

ч,

1,0 % при ресурсе, превышающем 2 · 10

5

ч;

для сталей других марок

0,6 % при ресурсе 10

5

ч,

0,7 % при ресурсе 2 · 10

5

ч,

0,8 % при ресурсе, превышающем 2 · 10

5

ч.

Ф.5.8.4 Для зон концентрации напряжений, вычисленных с учетом ползучести (но без учета температурных напряжений),

значения коэффициентов запаса длительной прочности,

у

казанные в п. 5.8.2 настоящего приложения, принимаются на 10 %

Введено с 30.06.2008СТО 17230282.27.100.005-2008 Основные элементы котлов, т

у

рбин и тр

у

б

...

NormaCS® (NRMS10-05534) www.normacs.ru 15.07.2010 Стр. 254 из 261

меньше.

Ф.5.8.5. Для роторов, работающих в условиях ползучести и циклического нагружения, кроме требований, предусмотренных в

п.п. Ф

.5.8.2, Ф.5.8.3, Ф.5.8.4 настоящего приложения, должны соблюдаться требования по суммарной накапливаемой

поврежденности [П] согласно формуле (11

).

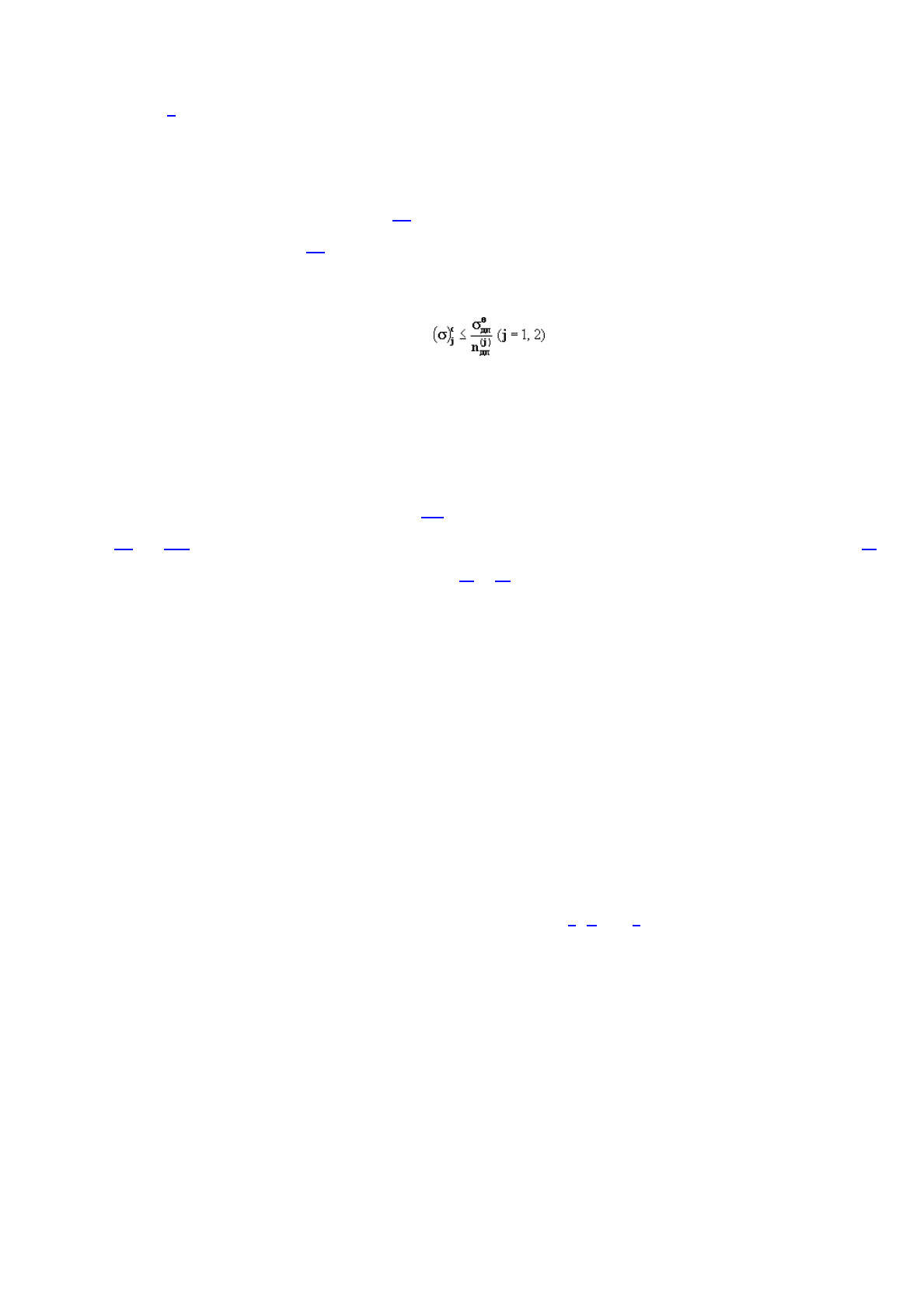

В развернутом виде это условие выражается формулами:

(27)

При определении допускаемой поврежденности [П] с учетом запасов только по поврежденности n

п

' n

п

" условие (27) имее

т

следующий вид:

(28)

при n

п

' = n

п

" = n условие (28) имеет вид:

(29)

Ф.5.8.6 Запас по поврежденности для роторов n

п

принимается n

п

= 5.

Ф.6. ОПРЕДЕЛЕНИЕ ОСТАТОЧНОГО И ПОЛНОГО РЕСУРСА КОРПУСНЫХ ДЕТАЛЕЙ

Ф.6.1 Время живучести корпусных деталей с дефектами (трещинами) включается в их расчетный ресурс.

Соответственно полный и остаточный расчетные ресурсы корпуса [L] и [L]

ост

(в годах) включают полную [G] или

остаточную [G]

ост

наработку (в годах) до появления трещины и расчетное время докритического роста трещины [G

ж

] и

определяются формулами:

[L] ≤ [G] + [G

ж

] (30)

[L]

ост

≤ [G]

ост

+ [G

ж

] (31)

Ф.6.2 Поскольку в литых корпусных деталях велика вероятность наличия невыявленных при изготовлении металлургических

и технологических дефектов, допускается определять полный и остаточный ресурсы таких деталей без учета времени до

появления трещины, т.е. полагать в (30

) и (31) [G] = 0 и [G

ж

]

ост

= 0 соответственно.

В этом случае

[L]

ост

= [L] = [G

ж

] (32)

Ф.6.3 Первая часть полного и остаточного расчетных ресурсов корпуса [G] и [G]

ост

определяются по формулам (18) и (13 -

15

) соответственно, а вторая часть [G

ж

] - по формуле (26).

Ф.6.4 Корпус может быть признан работоспособным, если после обнаружения трещины и необходимого ремонта его

расчетный остаточный ресурс [L]

ост

будет превышать продолжительность запланированного межремонтного периода.

Ф.6.5 Оценки статической (кратковременной и длительной) прочности корпусов выполняются по различным критериям с

учетом дифференциации их напряженного состояния по степени опасности его составляющих на три группы эквивалентных

упругих (или условно упругих) напряжений, вычисляемых по общим и местным мембранным, изгибным, температурным и

компенсационным напряжениям в соответствии с их классификацией по категориям и группам (

приложение 1 к настоящем

у

порядку определения расчетного ресурса).

Концентрация напряжений в зонах отверстий, пазов, выступов и патрубков при оценках статической прочности не

учитывается.

Ф.6.6 Для оценок длительной статической прочности составляющие групп и категорий напряженного состояния и групп

эквивалентных напряжений получают на основании расчетов с учетом ползучести. Допускается использовать в критериях

длительной прочности завышенные значения напряжений из упругого расчета, если эти критерии удовлетворяются.

Ф.6.7 Оценки циклической прочности (допускаемых чисел циклов по п. 2.3) и циклических составляющих поврежденности в

(4

, 5, 9 - 16, 18, 19) выполняются по амплитудам эквивалентных упругих (или условно упругих) напряжений, вычисляемых

через все составляющие напряженного состояния (общие и местные мембранные, изгибные, температурные и компенсационные

напряжения) с учетом их концентрации.

Ф.6.8 Оценки составляющих поврежденности от ползучести в формулах (4, 5, 9 - 16, 18, 19) выполняются по эквивалентным

напряжениям, вычисляемым через составляющие общих и местных мембранных и изгибных напряжений с учетом их

концентрации, получаемые из расчета с учетом ползучести.

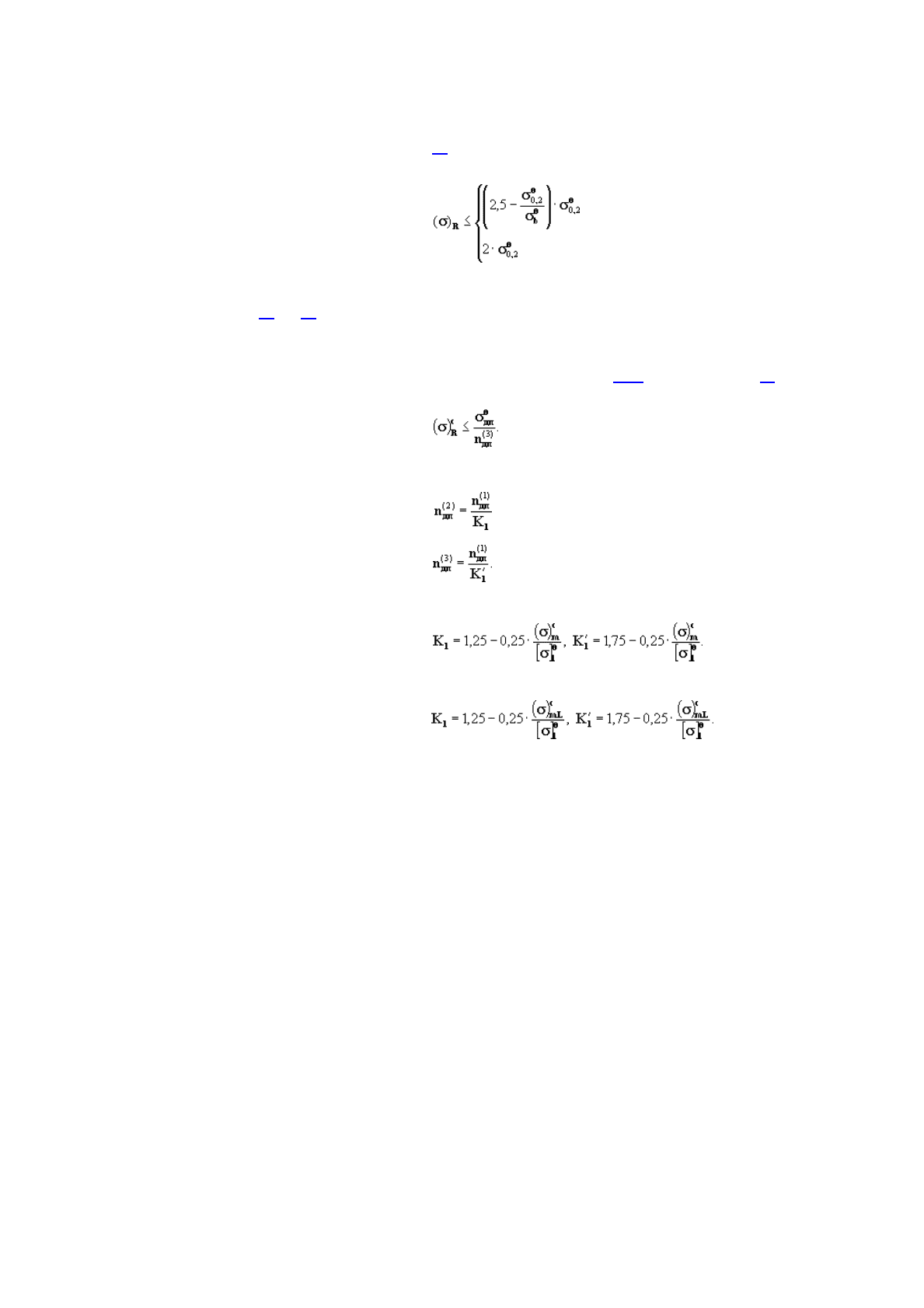

Ф.6.9 Критерии и запасы кратковременной статической прочности

Ф.6.9.1 Для всех зон стенки корпуса должны удовлетворяться критерии кратковременной статической прочности для двух

групп эквивалентных напряжений:

(33)

где σ

0,2

θ

- предел текучести материала при расчетной температуре θ;

(σ)

j=1

первая группа эквивалентных напряжений, вычисляемых через составляющие только общих мембранных напряжений

(приложение 1 к настоящему порядку определения расчетного ресурса);

Введено с 30.06.2008СТО 17230282.27.100.005-2008 Основные элементы котлов, т

у

рбин и тр

у

б

...

NormaCS® (NRMS10-05534) www.normacs.ru 15.07.2010 Стр. 255 из 261

(σ)

j=2

- вторая группа эквивалентных напряжений, вычисляемых через составляющие общих и местных мембранных и общих

изгибных напряжений (приложение 1 к настоящему порядку определения расчетного ресурса);

n

т

(1)

, n

т

(2)

- запасы кратковременной статической прочности для первой и второй групп эквивалентных напряжений.

В разделе 7 настоящего приложения приведены дополнительные критерии кратковременной статической прочности.

Ф.6.9.2 Коэффициенты запаса n

т

(1)

и n

т

(2)

принимаются равными:

n

т

(1)

= 1,5; n

т

(2)

= n

т

(1)

/1,3 = 1,15.

Ф.6.10 Критерии и запасы прочности при статическом нагружении в условиях ползучести

Ф.6.10.1 При поверочном расчете на длительную прочность следует рассматривать все стационарные режимы, проходящие

при температурах, превышающих указанные в п. 1.4

настоящего приложения.

Ф.6.10.2 Корпус, подлежащий проверке на длительную прочность, должен удовлетворять всем критериям кратковременной

статической прочности согласно п. 6.9

настоящего приложения.

Ф.6.10.3 Группы эквивалентных напряжений (σ)

j

c

(j = 1, 2), вычисляемые через составляющие напряженно-

деформированного состояния, полученные расчетом с учетом ползучести (без учета концентрации), должны удовлетворять

следующим критериям:

(34)

где σ

θ

дп

- предел длительной прочности материала при расчетной температуре θ за время наработки t часов;

n

дп

(1)

, n

дп

(2)

- запасы длительной статической прочности для первой и второй групп эквивалентных напряжений ползучести.

Ф.6.10.4 Коэффициент запаса длительной прочности n

т

(1)

первой группы эквивалентных напряжений ползучести (σ)

1

c

,

соответствующей только мембранным напряжениям, принимается равным:

n

дп

(1)

= 1,5

Формулы для пересчета коэффициента запаса для второй группы эквивалентных напряжений, а также дополнительный

критерий длительной прочности приведены в разделе Ф

.7 настоящего Приложения.

Ф.6.10.5 Для корпусов, работающих в условиях ползучести и циклического нагружения, кроме требований, предусмотренных

в п. 6.9

и п. 6.10, должны также соблюдаться запасы по суммарной накапливаемой поврежденности [П] согласно формуле (11)

настоящего приложения.

В развернутом виде это условие выражается формулами (27) - (29).

Ф.6.10.6 Запас по поврежденности для корпусов n

п

принимается равным n

п

= 5, однако в конкретных случаях по усмотрению

экспертной организации, выполняющей оценку индивидуального ресурса корпуса, запас по поврежденности корпусных деталей

может быть уменьшен.

Ф.7. КЛАССИФИКАЦИЯ ЭКВИВАЛЕНТНЫХ НАПРЯЖЕНИЙ И ДОПОЛНИТЕЛЬНЫЕ КРИТЕРИИ И КОЭФФИЦИЕНТЫ

ЗАПАСА СТАТИЧЕСКОЙ ПРОЧНОСТИ КОРПУСНЫХ ДЕТАЛЕЙ

Ф.7.1 Классификация эквивалентных напряжений

Ф.7.1.1 В критериях статической и циклической прочности используется дифференциация эквивалентных напряжений σ

э

по

группам, в соответствии с классификацией всех компонентов напряженного состояния корпусных деталей по категориям,

позволяющей дифференцировать запасы прочности в зависимости от степени опасности каждой из категорий.

(σ)

1

- группа эквивалентных напряжений, определяемая по составляющей общих мембранных напряжений σ

jm

;

(σ)

2

- группа эквивалентных напряжений, определяемая по суммам составляющих общих (или местных) мембранных и

общих изгибных напряжений;

(σ)

R

- максимальный размах эквивалентных напряжений, определяемых по сумме составляющих общих (или местных)

мембранных, общих и местных изгибных, общих температурных напряжений и напряжений компенсации (общих и местных

мембранных и изгибных).

Максимальный размах эквивалентных напряжений при поверочном расчете на статическую прочность определяется по

максимальным σ

э max

и минимальным σ

э min

(в алгебраическом смысле) значениям номинальных эквивалентных напряжений

для всего процесса возможного изменения напряжений (во всех рассматриваемых режимах) (σ)

R

= σ

э max

- σ

э min

, где

эквивалентные номинальные напряжения σ

э

вычисляются по формулам (1, 2 или 3) через значения всех составляющих

компонентов напряженного состояния без учета их концентрации.

(σ

aF

) - амплитуда эквивалентных напряжений, определяемых по суммам составляющих общих или местных мембранных,

общих и местных изгибных, общих и местных температурных напряжений и общих и местных мембранных и изгибных

напряжений компенсации с учетом концентрации напряжений в корпусе, вызванной влиянием таких концентраторов, как

отверстия, галтели, кольцевые пазы и выступы, штуцеры и т.п.

Амплитуда эквивалентных напряжений в цикле определяется по максимальным и минимальным (в алгебраическом смысле)

значениям эквивалентных напряжений (σ

aF

) = (σ

э max

- σ

э min

)/2, которые вычисляются через значения всех составляющих

компонентов напряженного состояния с учетом их концентрации.

Ф.7.1.2 Общие и местные мембранные, изгибные и температурные напряжения, используемые для вычисления трех первых

групп эквивалентных напряжений (σ)

1

, (σ)

2

, (σ)

R

, определяются без учета влияния концентраторов напряжений типа отверстий,

угловых галтелей в кольцевых пазах и у кольцевых выступов, штуцеров. Концентрация напряжений в зоне таких

концентраторов учитывается только при определении четвертой группы эквивалентных напряжений (σ

aF

), используемой при

проверке выполнения критериев циклической (малоцикловой) прочности и оценке величины накапливаемой суммарной

(статической и циклической) поврежденности. Третья группа эквивалентных напряжений (σ)

R

используется в качестве

необязательного дополнительного критерия кратковременной статической и длительной прочности по усмотрению

конструкторской (проектной) организации.

В случае выполнения расчета напряжений одним из численных методов (например, МКЭ) для удобства выделения трех

первых групп эквивалентных напряжений ((σ)

1

, (σ)

2

, (σ)

R

), которые рассматриваются как номинальные и должны вычисляться

без учета концентрации в зонах отверстий, пазов, выступов, патрубков, составляются две расчетные модели корпуса:

Введено с 30.06.2008СТО 17230282.27.100.005-2008 Основные элементы котлов, т

у

рбин и тр

у

б

...

NormaCS® (NRMS10-05534) www.normacs.ru 15.07.2010 Стр. 256 из 261

предварительная модель, в которой такие концентраторы исключены (отверстия и пазы «закрыты», выступы и патрубки

«удалены»), и окончательная модель - с учетом концентраторов.

Допускаются и другие способы выделения указанных групп эквивалентных напряжений (номинальных напряжений).

Ф.7.2 Дополнительные критерии и коэффициенты запаса статической прочности корпусных деталей.

Ф.7.2.1 Для зон стенки корпуса, где возникают циклические напряжения, содержащие дополнительно местные изгибные

напряжения, общие температурные напряжения, а также общие или местные компенсационные напряжения дополнительно к

критериям кратковременной статической прочности (33

) проверяются критерии относительно размаха и максимальной по

модулю величины эквивалентных напряжений (σ)

R

, |σ

э max

|, |σ

э min

|:

(35)

|σ

э max

| ≤ σ

b

θ

и |σ

э min

| ≤ σ

b

θ

(36)

Выполнение критериев (35

) и (36) не является обязательным в тех случаях, когда возможное при эксплуатации искажение

формы конструкции, связанное с невыполнением этих критериев, не может повлиять на нормальную эксплуатацию

рассчитываемого корпуса (например, не может возникнуть значительный остаточный прогиб корпуса или нарушение

герметичности фланцевых соединений, заклинивание шпонок, препятствующее расширению и скольжению корпуса и т.п.).

Ф.7.2.2 При поверочном расчете на длительную прочность для зон, указанных в 7.2.1 кроме критериев (34), дополнительно

проверяется критерий:

(37)

Ф.7.2.3 Коэффициенты запаса n

дп

(2)

, n

дп

(3)

, вычисляются по формулам:

(38)

(39)

Если в рассматриваемом сечении местные мембранные напряжения отсутствуют, то

(40)

Если в рассматриваемом сечении возникают местные мембранные напряжения, то

(41)

Приложение X

(рекомендуемое)

Методические рекомендации по объёму и периодичности контроля литых деталей турбин высокого и

сверхкритического давления с трещинами

Х.1 ОБЩИЕ ПОЛОЖЕНИЯ

Х.1.1 Настоящие методические рекомендации устанавливают возможность эксплуатации высокотемпературных

(температура пара на входе не ниже 450 °С) литых корпусных деталей паровых турбин с давлением пара > 9 МПа, в которых

при контроле обнаружены трещины. Появление трещины на литом корпусе цилиндра или клапана паровой турбины (далее по

тексту «литой детали») не обязательно исключает возможности дальнейшей эксплуатации, но

требует установления

периодического контроля за развитием трещины и состоянием металла.

Х.1.2 Методические рекомендации распространяются на литые детали из сталей 15Х1М1ФЛ, 20ХМФЛ и 20ХМЛ турбин АО

«Ленинградский Металлический завод», АО «Турбомоторный завод» и АО «Турбоатом», наработка которых составляет не

менее 50 тыс. ч, но не превышает 300 тыс. ч, а трещины расположены в доступной для ремонта зоне.

Х.2. ФИКСАЦИЯ РАЗМЕРА ТРЕЩИНЫ

Х.2.1 При обнаружении дефекта, решение о методе ремонта: удаление или оставление - принимается на основании

специального обследования для определения его протяжённости и глубины, а так же толщины стенки детали. При этом

учитывается также зона расположения трещины.

Х.2.2 Протяжённость каждого дефекта устанавливается визуальным контролем и уточняется с помощью неразрушающих

методов (МПК, УЗК, цветная дефектоскопия, травление, токовихревой метод и т.д.). После этого осуществляется фиксирование

размеров трещины с помощью сверления или кернения, служащих исходными отметками для последующего контроля, а так же

являющихся препятствием для дальнейшего развития дефекта.

Х.2.3 Фиксирование протяжённости трещины на необработанных (литейных) поверхностях проводится засверловкой концов

трещины сверлом диаметром 18 мм на глубину 10 мм; на обработанных поверхностях (фланцы, расточки, резьба) - сверлом

диаметром 5 мм на ту же глубину или кернением.

Х.2.4 Максимальная глубина трещины оценивается путём 3 - 5 сверлений диаметром 18 мм,

р

авномерно расположенных по

длине трещины и удалённых друг от друга не более чем на 100 мм, причём одно - два сверления должны быть посередине

трещины и на участке её максимального раскрытия. Сверление прекращается, как только визуальным путём в результате

контроля с подсветкой при углублении сверла на каждые 3 - 4 мм устанавливается, что дно гнезда сверления очистилось

о

т

дефекта. Для облегчения обнаружения выхода сверления за пределы трещины применяется токовихревой метод контроля.

Х.2.5 При расположении дефекта на обработанной поверхности, если не принято решение о его

у

далении, гл

у

бина трещины

Введено с 30.06.2008СТО 17230282.27.100.005-2008 Основные элементы котлов, т

у

рбин и тр

у

б

...

NormaCS® (NRMS10-05534) www.normacs.ru 15.07.2010 Стр. 257 из 261

определяется с помощью экспериментально найденного соотношения h

т

= 0,25l

т

, где l

т

- длина трещины, а h

т

- глубина, а так

же (для h

т

менее 10 мм) с помощью неразрушающих физических методов контроля: УЗК, токовихревого и т.д.

Х.2.6 Толщина стенки детали в зоне трещины определяется с помощью ультразвукового толщиномера, при этом в качестве

эталона следует использовать фланцы и лапы этой же детали, толщина которых определяется штангенциркулем или другим

мерительным инструментом. Допускается определять толщину стенки с помощью мерительных скоб и других механических

приспособлений.

Х.2.7 Размеры трещины заносят в протокол визуального обследования. В протоколе так же указывают срок проведения

следующего контроля. Протокол подписывается специалистом, осуществляющим наблюдение за состоянием металла турбины и

утверждается главным инженером ТЭС.

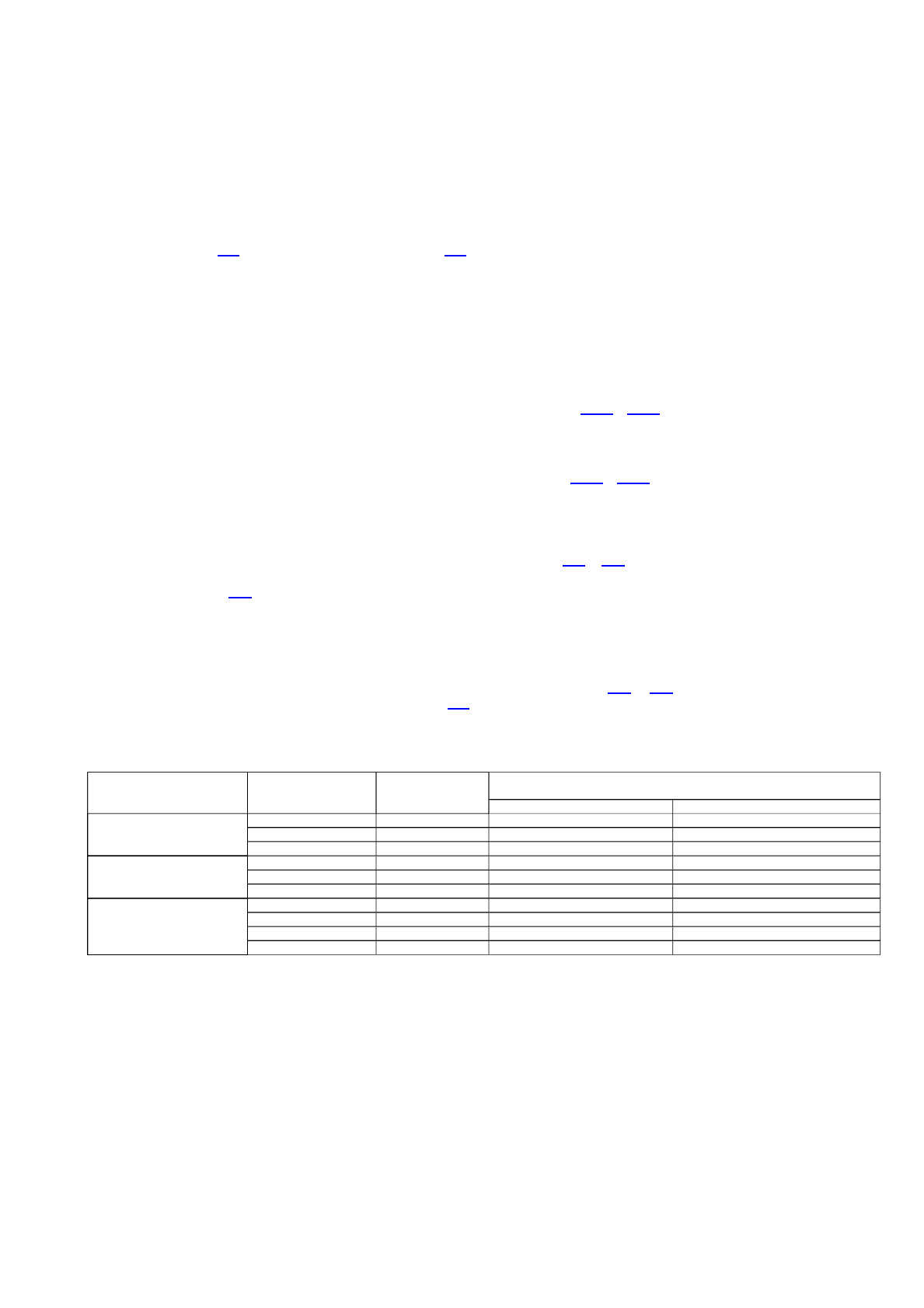

Х.3 ВЫБОР СПОСОБА РЕМОНТА

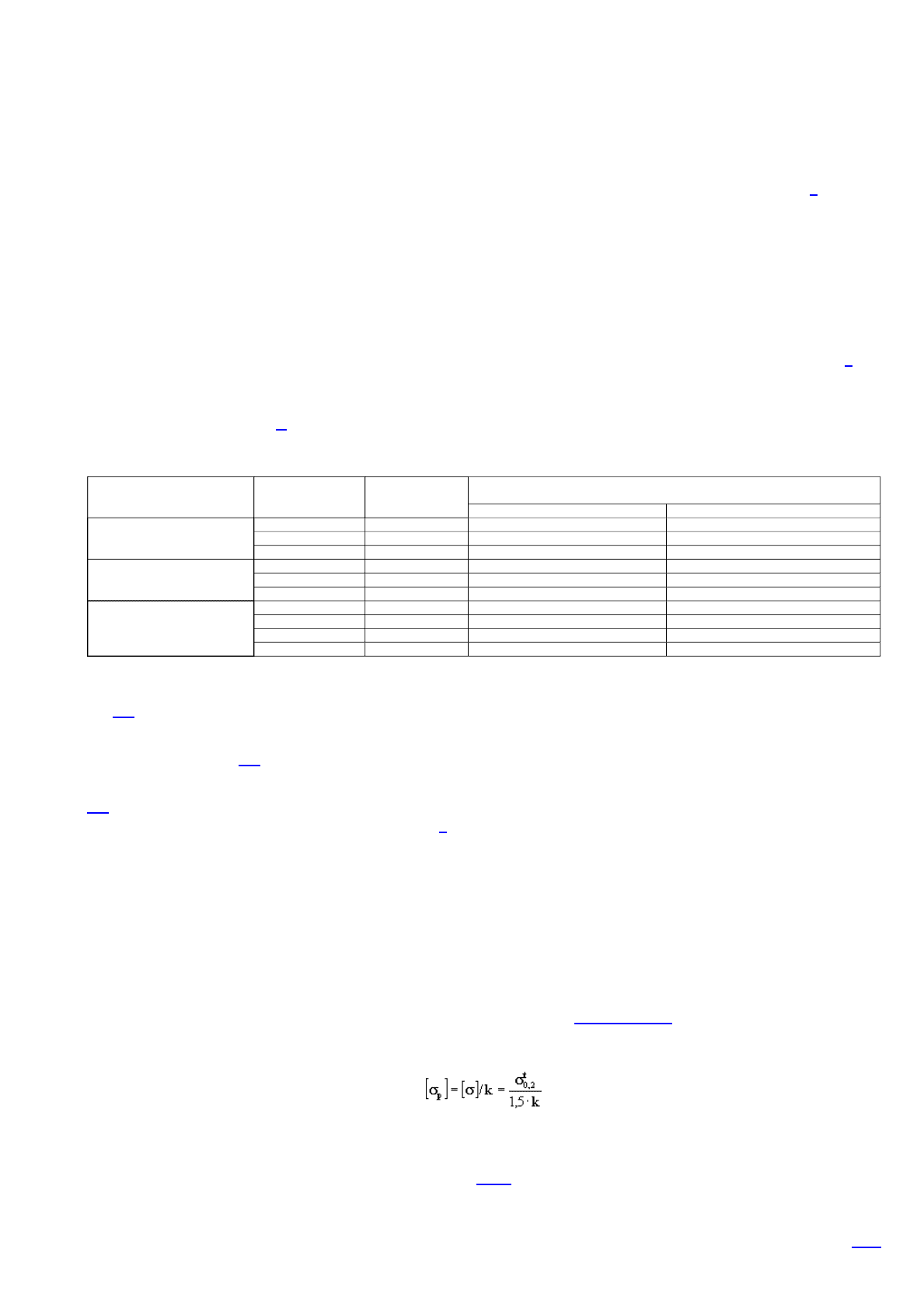

Х.3.1 Способ ремонта зависит от расположения трещины и результатов сравнения её глубины и протяжённости с размерами

дефектов (таблица Х

.1), а также выборок (таблица Х.2), оставляемых, согласно настоящей методике, до очередного

капитального ремонта. Эти размеры найдены расчётом на базе закономерностей механики разрушения и уточнены с учётом

эксплуатационного опыта. Рекомендуемые ниже варианты ремонта предложены, исходя из повышенной роли термических

напряжений при образовании трещин на внутренней поверхности, вследствие чего после начального быстрого развития обычно

происходит остановка их роста. Напротив

, появление трещин с наружной стороны в большей мере связано с ползучестью, и

поэтому их удаление желательно, т.к. при этом удаляется и повреждённый ползучестью слой металла. Ниже даются типовые

решения в зависимости от результатов такого анализа.

Х.3.2 Подлежат обязательному удалению трещины, образовавшиеся на паровпускных патрубках, патрубках отбор

а

(паровыпускных), у дренажных отверстий, а так в примыкающей к ним зоне шириной 50 мм.

Х.3.3 Возможность оставления трещины на поверхности фланцевого разъёма решает специализированная организация.

Х.3.4 Трещина на внутренней поверхности, не подпадающая под действие п. Х.3.2 и Х.3.3 настоящего приложения:

оставляется без выборки, если размеры меньше допускаемых;

удаляется, а выборка оставляется без подварки, если размеры не превосходят допускаемых;

удаляется, а выборка подваривается, если размеры образовавшейся выборки превосходят допускаемые.

Х.3.5 Трещина на наружной поверхности, не подпадающая под действие п. Х.3.2 и Х.3.3 настоящего приложения:

оставляется без выборки в зонах детали с рабочей температурой ниже 400 ° С и размерами меньше допускаемых;

удаляется, если размеры больше допускаемых, выборка при размерах больше допустимых - подваривается;

удаляется полностью в зонах детали с рабочей температурой выше 400 °С, выборка при размерах больше допустимых -

подваривается.

Х.3.6 Нормы на допустимые дефекты и выборки, указанные в таблицах Х.1 и Х.2 действуют, если межремонтный срок не

превышает 5 лет, а число пусков за этот период не более 100. На детали могут быть оставлено несколько единичных дефектов

указанного в таблице Х

.1 размера при условии, что расстояние между их ближайшими точками не меньше 200 мм. Вопрос

оставления трещин и выборок, если в одной и той же зоне дефекты располагаются одновременно с внутренней и наружной

стороны детали, решает специализированная организация. В случае ремонта в зоне, где дефекты обнаруживались ранее, при

определении допустимых размеров трещин и выборок

за основу принимается номинальная толщина стенки детали (по

чертежу).

Х.3.7 В случае оставления трещины контроль за её глубиной производится при каждом очередном обследовании. В тех

случаях, когда размер трещин или выборок превосходит указанный в таблицах Х

.1 и Х.2 настоящего приложения или их

расположение не соответствует рекомендациям раздела Х

.3, срок эксплуатации до очередного контроля (допустимое время

работы) определяет специализированная организация расчётным путём.

Таблица Х.1 - Глубина и длина единичных эксплуатационных трещин, оставляемых без выборки на поверхности

литых корпусных деталей турбин

Х.4 ОПРЕДЕЛЕНИЕ СРОКА ОЧЕРЕДНОГО КОНТРОЛЯ

Х.4.1 Допустимое время работы оценивается по фактической средней скорости роста трещины за межремонтную компанию,

предшествующую обнаружению трещины, и эффективной толщине стенки. Такая оценка возможна при отсутствии

микроповреждений металла порами ползучести более 3 балла по действующей нормативной документации. Для этого запас по

длительной прочности в рассматриваемый период наработки должен быть не менее 1,3.

Х.4.2 Допустимое время работы корпуса до следующего обследования оценивается с помощью выражения

τ

р

= (h

ст

/A) · (lnV

cpм

- lnV

cp

т

), (1)

где h

ст

- толщина стенки детали в направлении хода трещины от внутренней поверхности до ближайшей критической точки,

мм; V

cpт

- условная средняя скорость роста трещины за межремонтный период, предшествующий обнаружению трещины, V

cpм

- максимальная скорость при предельно допустимой глубине трещины, А - постоянная, зависящие от типа детали, состояния

металла и режима эксплуатации, определяются статистической обработкой результатов контроля данной корпусной детали з

а

весь срок эксплуатации.

Х.4.3 Условная средняя скорость роста трещины за межремонтный период, предшествующий обнаружению трещины

находится из соотношения:

V

cpт

= (h

т

- h

0

)/τ

мрк

, (2)

Завод-изготовитель Давление острого пара Мощность, МВт

Размеры

д

опустимых

д

ефектов (глубина, длина - в

д

олях от толщины

стенки) на деталях

клапаны цилиндры

АО ТМЗ 9 - 11 ≤ 50 0,1×0,7 0,15×1

13 50 - 100 0,1×0,7 0,15×1

24 250 Не допускаются 0,15×1

АО ЛМЗ 9 - 11 < 100 0,1×0,7 0,15×1

13 - 24 50 - 300 0,1×0,7 0,15×1

24 500 1200 Не доп

у

скаются 0,15×1

АО ТУРБО-АТОМ 9 - 11 < 50 0,1×0,7 0,15×1

13 160 0,1×0,7 0,15×1

24 300 0,1×0,7 0,15×1

24 500 Не допускаются Не допускаются

Введено с 30.06.2008СТО 17230282.27.100.005-2008 Основные элементы котлов, т

у

рбин и тр

у

б

...

NormaCS® (NRMS10-05534) www.normacs.ru 15.07.2010 Стр. 258 из 261

где τ

мрк

- продолжительность межремонтной кампании, h

т

- наибольшая глубина трещины, устанавливается по глубине

выборки или сверлением; h

0

- условная глубина начального дефекта, определяется из соотношения: h

0

= 0,1 · h

ст

.

Х.4.4 Средняя скорость роста трещины по мере её углубления в деталях различных типов представляется линейной

зависимостью

V

срт

= A · (h

т

/h

ст

) + В, (3)

где А и В - постоянные, зависящие от типа детали, состояния металла и режима эксплуатации, определяются статистической

обработкой результатов контроля данной корпусной детали за весь срок эксплуатации.

Х.4.5 Максимальная скорость при предельно допустимой глубине трещины V

срм

определяется по зависимости (3) с учётом

предельно допустимой глубины трещины. Для корпусов цилиндров максимальная глубина трещины, для которой ведётся

расчёт, принимается: h

тм

= h

ст

, для корпусов клапанов: h

тм

= 0,75 · h

ст

. С учётом этого средняя максимальная скорость V

cpм

,

возможная при предельно допустимом развитии трещины составит соответственно:

для корпуса цилиндра

V

cpм

= А + В (4)

для корпуса клапана

V

cpм

= 0,75 · A + B. (5)

Х.4.6 За допустимое время работы принимается минимальное значение, полученное с помощью выражения (1

) по

результатам двух последних обследований корпусной детали. Если рассчитанный межремонтный срок окажется меньше

принятого для данной турбины (4 ... 6 лет), то решение о межремонтном сроке принимается с учётом оценки технического

состояния литого металла на вырезанных образцах в соответствии с критериями надёжности литого металла деталей после 100

тыс. ч работы (см. Раздел 7

настоящего Стандарта). Эскизы на вырезку образцов предоставляет специализированная

организация или завод-изготовитель турбины.

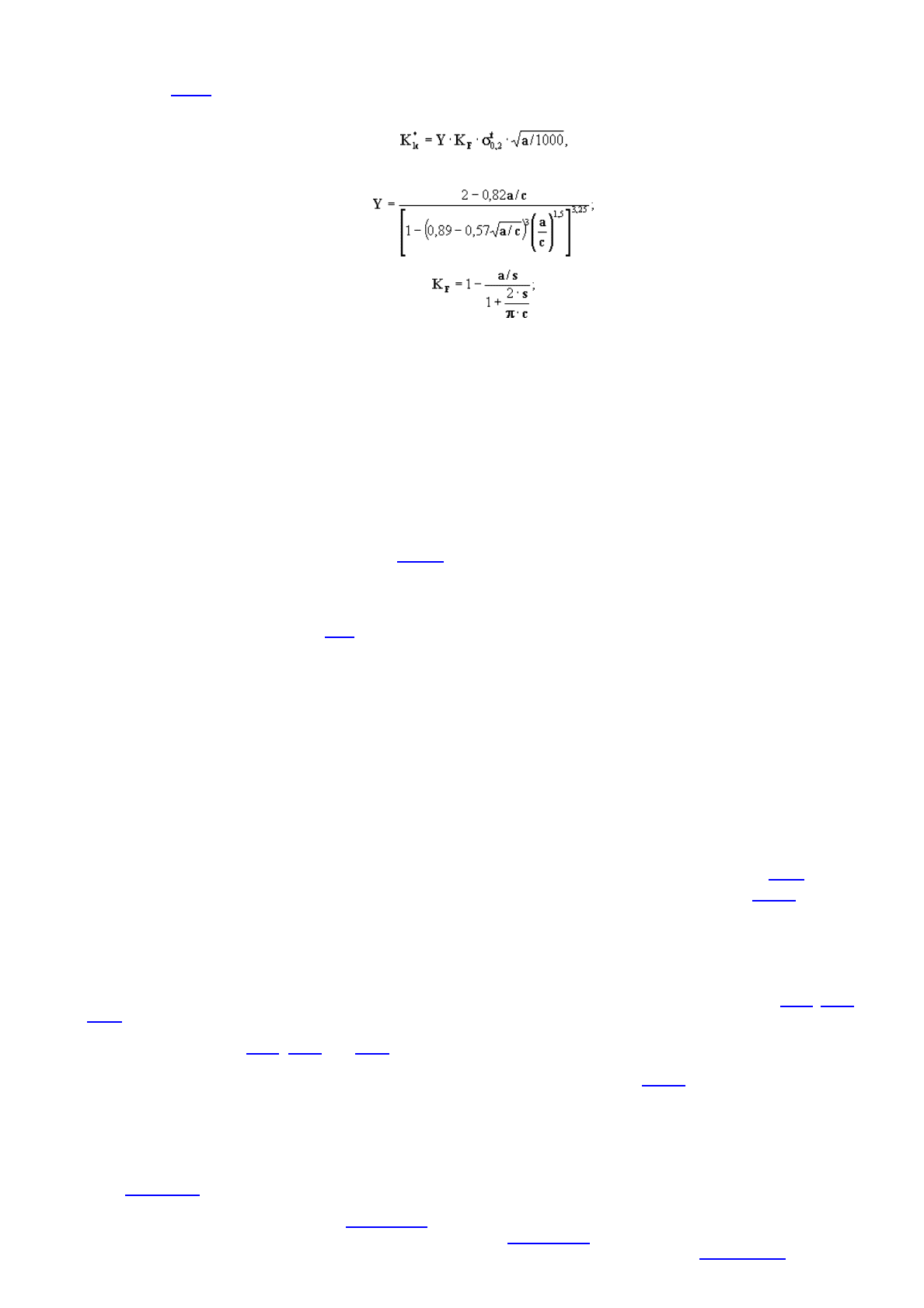

Таблица Х.2 - Глубина выборок, оставляемых без заварки на литых корпусных деталях паровых турбин

Х.5 НАБЛЮДЕНИЕ ЗА РОСТОМ ТРЕЩИН

Х.5.1 Периодический контроль осуществляют после допустимой наработки,

р

ассчитанной в соответствии с рекомендациями

в п. Х

.4 настоящего приложения.

Х.5.2 Контроль осуществляется на остановленной турбине в соответствии с нормативными документами.

Х.5.3 При вскрытии корпуса положение фронта трещины устанавливают визуальным контролем, а также с помощью

методов, указанных в п. Х

.2 настоящего приложения.

Х.5.4 При обнаружении увеличения длины трещины более чем на 30 мм на необработанной поверхности или более чем на 10

мм на поверхности фланцевого разъема, специализированная организация проводит оценку остаточного ресурса согласно п.

Х

.4. При этом за глубину трещины следует принимать разность между новой глубиной выборки или сверления h

т

и

первоначальной глубиной трещины h

т

. Поэтому вместо (2) принимается

V

срт

= (h

т

" - h

т

')/τ

мрк

, (6)

Х.5.5 Критерием прекращения эксплуатации является следующее сочетание: скорость роста трещины при последнем

наблюдении - более 10

-3

мм/ч, свойства металла не удовлетворяют требованиям критериев надёжности после 100 тыс. ч работы.

Затем проводится ремонт корпуса по более полной программе.

Приложение Ц

(рекомендуемое)

Контрольный расчет сосудов (ресиверов и др.) на хрупкую прочность в условиях отрицательных температур

Ц.1. Упрощенный метод расчета на хрупкую прочность.

Ц.1.1. Расчет на прочность элементов сосуда проводится в соответствии с ГОСТ

14249-89 с применением дополнительного

коэффициента запаса прочности к по отношению к нормативному допускаемому напряжению [σ], т.е. в качестве расчетного

допускаемого напряжения используется величина [σ

p

]:

Коэффициент k принимают равным:

2,0 - при толщине стенки сосуда до 20 мм;

3,0 - при толщине стенки сосуда 20 мм и более.

Ц.1.2. В случае невыполнения условий прочности по п. Ц.1.1 следует проводить расчет хрупкой прочности сосуда по

условиям механики разрушения.

Ц.2. Расчет хрупкой прочности по условиям механики разрушения.

Ц.2.1. Оценка температурной границы хрупкой области.

Ц.2.1.1. Основные обозначения, используемые при выполнении расчета на хрупкую прочность, соответствуют п. 6.3.8

настоящего стандарта.

Завод-изготовитель

Давление острого

пара, МПа

Мощность, МВт

Д

опустимая глубина выборок (в долях от толщины стенки) на

д

еталях, в

т.ч. в зоне патрубков (знаменатель)

Клапаны Цилинд

р

ы

АО ТМЗ 9 - 11 ≤ 50 0,25/0,15 0,3/0,15

13 50 - 100 0,25/0,15 0,3/0,15

24 250 0,2/0,10 0,3/0,15

АО ЛМЗ 9 - 11 ≤ 100 0,25/0,15 0,3/0,15

13 - 24 50 - 300 0,25/0,15 0,3/0,15

24 500 - 1200 0,2/0,10 0,25/0,10

АО ТУРБО-АТОМ ≤ 9 ≤ 50 0,25/0,15 0,3/0,15

13 160 0,25/0,15 0,3/0,15

24 300 0,25/0,15 0,3/0,15

24 500 0,25/0,15 0,3/0,15

Введено с 30.06.2008СТО 17230282.27.100.005-2008 Основные элементы котлов, т

у

рбин и тр

у

б

...

NormaCS® (NRMS10-05534) www.normacs.ru 15.07.2010 Стр. 259 из 261

Ц.2.1.2. С использованием имеющихся в специализированных организациях экспериментальных данных принимается

расчетное значение критической температуры хрупкости Т

к

для материала сосуда. Допускается принимать значение Т

к

согласно п.п. 6.3.8.3в) настоящего стандарта.

Ц.2.1.3. Граница хрупкой области T

кd

определяется приведенной температурой (Т - Т

к

)

*

, которой соответствует значение

где для поверхностной несплошности (трещины)

а - глубина поверхностной трещины;

2с - длина трещины;

s - толщина стенки.

При выполнении расчётов на хрупкую прочность в качестве расчетного (гипотетического) дефекта принимают, как правило,

поверхностную полуэллиптическую трещину равновесной конфигурации глубиной 0,25s с соотношением полуосей a/c = 2/3.

σ

t

0,2

- предел текучести при расчётной температуре Т, где Т - рабочая температура, соответствующая минимальной

расчетной температуре для региона в наиболее холодной пятидневке.

Допускается принимать, что при интерполяции и экстраполяции в низкотемпературную область σ

t

0,2

изменяется по

линейному закону.

Ц.2.1.4 Зависимость критического КИН от приведенной температуры (Т - Т

к

) принимают в виде:

К

1c

*

= 26 + 36 · е

0,02(Т - Тк)*

Подстановкой в левую часть уравнения п. Ц.2.1.3 вышеприведенного соотношения для К

1c

*

определяется величин

а

приведенной температуры (Т - Т

к

)

*

.

Расчет проводится методом последовательных приближений. Достаточной точностью итерационной процедуры следуе

т

считать точность вычислений ±2 °С.

В результате решения уравнения п. 2.1.3 определяют переходную температуру хрупкой и хрупко-вязкой областей Т

к

d

:

T

кd

= (Т - Т

к

)

*

+ Т

к

.

Если Т

к

d

ниже минимальной температуры эксплуатации Т, т.е. Т > Т

к

d

металл сосуда находится в хрупко-вязкой области.

Это означает, что с учетом реальных температур в наиболее холодный период времени металл сосуда не переходит в область

хрупкого состояния и, следовательно, сохраняется возможность его эксплуатации в зимнее время.

Если Т < Т

к

d

, выполняется поверочный расчет на прочность для условий хрупкого состояния металла.

Ц.2.2. Поверочный расчет на прочность в области хрупкого состояния металла.

Ц.2.2.1. Сопротивление хрупкому разрушению считается обеспеченным при условии

К

1

≤ [К

1

],

где К

1

- величина КИН для выбранного трещиноподобного дефекта при рабочем давлении;

[К

1

] - допускаемый КИН.

Ц.2.2.2. Значение коэффициента интенсивности напряжений К

1

определяют в соответствии с п.п. П.5.2 настоящего

стандарта. Тип, конфигурация и размеры трещиноподобного дефекта принимаются согласно п. Ц

.2.1.3. настоящего

Приложения.

Ц.2.2.3. Допускаемое значение коэффициента интенсивности напряжений [К

1

] в хрупкой области с использованием

нормативного коэффициента запаса прочности рекомендуется определять по формуле:

[К

1

] = 13 + 18 · е

0,02(Т - Тк)

.

Ц.3. При подтверждении соблюдения условий хрупкой прочности сосуда по результатам расчётов по п.п. Ц.1.1, Ц.2.1 или

Ц

.2.2 настоящего Приложения сосуд допускается в дальнейшую эксплуатацию на открытом воздухе при отрицательных

температурах. В случае неподтверждения условий хрупкой прочности следует выполнить уточнённый расчёт на хрупкую

прочность согласно п.п. Ц

.1.1, Ц.2.1 или Ц.2.2 настоящего Приложения с использованием фактических данных по предел

у

текучести и критической температуре хрупкости металла, определённых на вырезке из сосуда.

Допускается закладывать в расчёт иные (меньшие по размерам сравнительно с п. Ц.2.1.3) гипотетические дефекты при

обоснованном подтверждении (результатами выполненного контроля) принятых в расчёте геометрических характеристик этих

дефектов.

Пуск сосуда при отрицательных температурах должен осуществляться по специальному регламенту.

Библиография

1. Правила сертификации поднадзорной продукции для потенциально опасных промышленных производств, объектов и

работ РД

03-85-95.

2. Типовая инструкция по контролю металла и продлению срока службы основных элементов котлов, турбин и

трубопроводов тепловых электростанций РД

10-577-03.

3. Правила проведения экспертизы промышленной безопасности ПБ 03-246-98.

4. Правила аттестации и основные требования к лабораториям неразрушающего контроля ПБ 03-372-00. Положение о

Введено с 30.06.2008СТО 17230282.27.100.005-2008 Основные элементы котлов, т

у

рбин и тр

у

б

...

NormaCS® (NRMS10-05534) www.normacs.ru 15.07.2010 Стр. 260 из 261