СТО 17230282.27.100.005-2008 Основные элементы котлов, турбин и трубопроводов ТЭС. Контроль состояния металла. Нормы и требования

Подождите немного. Документ загружается.

расчетных режимах;

- для различных моментов времени τ

1

, τ

2

..., τ

6

соответствующих достижению экстремальных значений напряжений в

заданном i-режиме σ

i

max'

, σ

i

min'

, σ

j

max'

, σ

j

min'

, σ

k

max'

, σ

k

min'

определяют текущие значения напряжений σ

i

, σ

j

, σ

k

и

приведенные напряжения (их алгебраические значения).

σ

i

max

- σ

j

, σ

i

max

- σ

k

, σ

j

- σ

k

при τ

1

σ

i

min

- σ

j

, σ

i

min

- σ

k

, σ

j

- σ

k

при τ

2

σ

k

min

- σ

i

, σ

k

min

- σ

j

, σ

i

- σ

j

при τ

6

и строят зависимость приведенных напряжений от времени для всех режимов;

- по временным зависимостям приведенных напряжений определяют максимальные размахи (или удвоенные амплитуды)

напряжений для каждого полуцикла

2(σ)а = (σ

i

- σ

j

)

max

- (σ

i

- σ

j

)

min

2(σ)а = (σ

j

- σ

k

)

max

- (σ

j

- σ

k

)

min

2(σ)а = (σ

k

- σ

i

)

max

- (σ

k

- σ

i

)

min

.

При этом максимальные (σ

max

)

пр

и минимальные (σ

min

)

пр

приведенные напряжения

(σ

max

)

пр

= (σ

i

- σ

j

)

max

, (σ

i

- σ

k

)

max

, (σ

j

- σ

k

)

max

≥ 0,

(σ

min

)

пр

= (σ

i

- σ

j

)

min

, (σ

i

- σ

k

)

min

, (σ

j

- σ

k

)

min

≤ 0.

Для целого ряда элементов оборудования и конструкций (при одноосном и плоском напряженном состоянии в стержнях,

пластинах и оболочках) вторым положительным главным напряжением можно пренебречь.

П.3.10 Если приведенные местные условные упругие напряжения σ

*

ai

и σ

*

mi

определены по данным расчетов

аналитическими или численными методами (например, методом конечных элементов) или по данным испытаний модельной

или натурной конструкции при эксплуатационных i-режимах нагружения, то концентрация деформации и напряжений в

расчетах не учитывается и расчет на циклическую прочность ведется по указанным выше местным напряжениям.

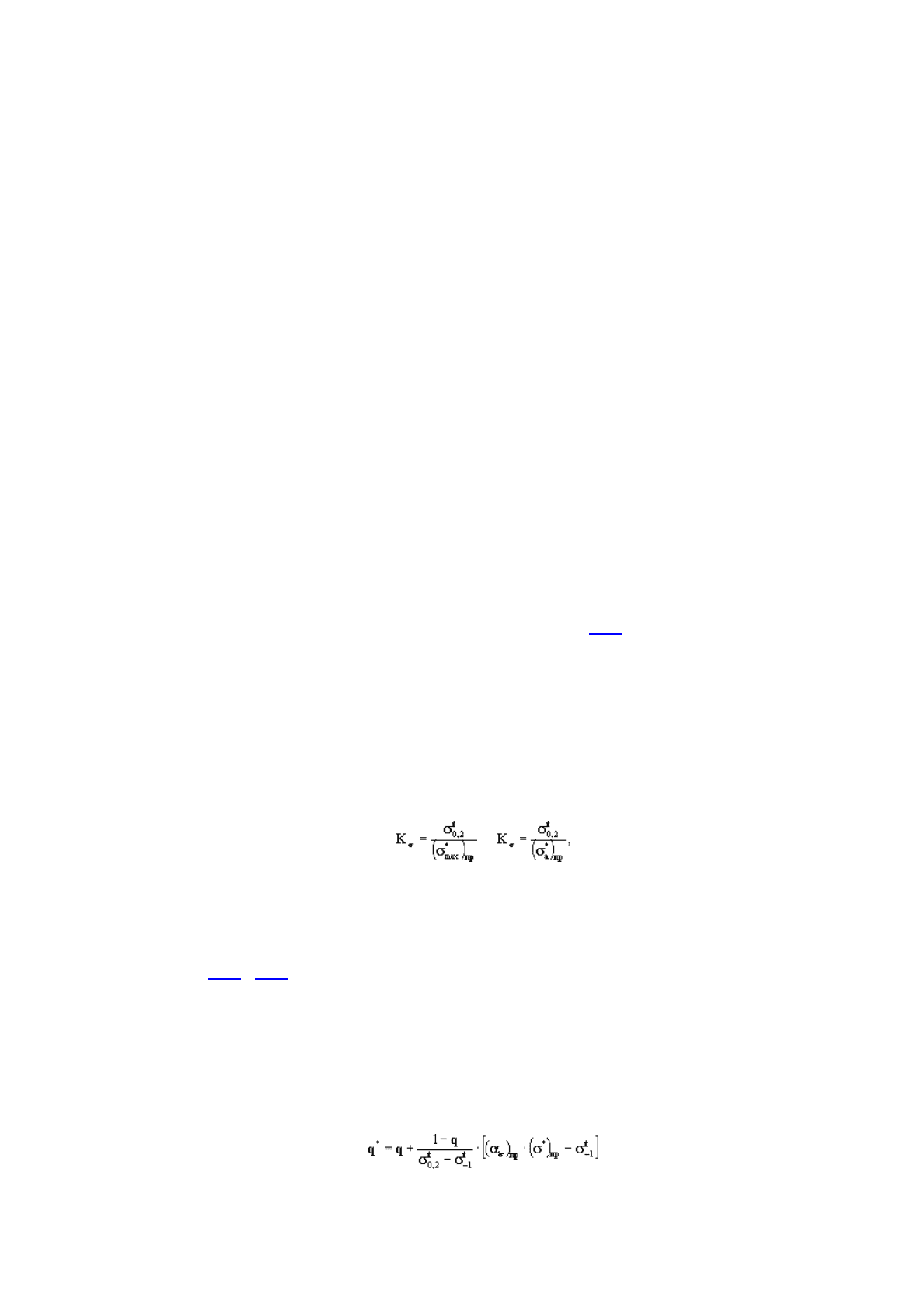

При отсутствии данных о величинах местных напряжений и деформаций в зонах концентрации в расчет вводятся

коэффициенты концентрации напряжений K

*

σ

, равные приведенным теоретическим коэффициентам (α

σ

)

пр

концентрации

напряжений, когда значения получаемых местных напряжений и деформаций находятся в пределах упругости.

П.3.11 С учетом известных теоретических коэффициентов концентрации упругих напряжений α

σ

для компонентов

вычисленных напряжений определяют суммарное приведенное напряжение с учётом концентрации, устанавливают по

отношению к соответствующему суммарному приведенному напряжению (п. П

.3.9) значение приведенного теоретического

коэффициента концентрации напряжений (α

σ

)

пр

. Величина (α

σ

)

пр

принимается не менее 1.

П.3.12 При образовании в зонах концентрации упругопластических деформаций коэффициент концентрации К

*

σ

приведенных условных упругих напряжений приближенно (с погрешностью в запас прочности) определяется расчетом из

соотношения:

К

σ

*

= (α

σ

)

2

пр

/К

σ

,

где К

σ

- коэффициент концентрации напряжений в упругопластической области (при упругих деформациях К

σ

= α

σ

).

При определении максимального местного условного упругого напряжения цикла σ

*

max

и амплитуды σ

*

а

местных условных

упругих напряжений следует принять соответственно

и

где σ

t

0,2

- предел текучести, равный 1/2(σ

0,2

t,max

+ σ

0,2

t,min

), т.е. полусумме пределов текучести при максимальной и

минимальной температуре полуцикла. При этом К

σ

≤ (α

σ

)

пр

, но не менее 1. Если в зонах концентрации расположены сварные

швы, то значение σ

t

0,2

в формуле для K

σ

применяется для металла шва, но не выше, чем для основного металла.

Максимальные приведенные напряжения (σ

*

max

)

пр

и амплитуды приведенных напряжений (σ

*

a

)

пр

определяются в

соответствии с п.п. П

.3.7 П.3.9.

П.3.13 Если при определении местных напряжений σ

*

S

max

, σ

*

S

a

в условиях повышенных (α

σ

> 3) градиентов напряжений (с

учетом К

*

σ

= (α

σ

)

пр

) получают σ

*

S

max

< σ

t

0,2

, σ

*S

a

< σ

t

0,2

, то коэффициент концентрации K

*

σ

для определения местного

напряжения σ

*

S

max

или σ

*

S

a

вычисляют из соотношения

К

*

σ

= 1 + q

*

[(α

σ

)

пр

- 1],

где q

*

- коэффициент чувствительности материала к концентрации напряжений (q

*

≤ l); величину q

*

вычисляют по

соотношению

Коэффициент q принимается не зависящим от асимметрии цикла напряжений и равным его значению для симметричного

цикла.

Величина коэффициента q, зависящая от относительного градиента напряжений и отношения предела текучести σ

t

0,2

к

пределу прочности σ

t

в

стали, принимается равной:

Введено с 30.06.2008СТО 17230282.27.100.005-2008 Основные элементы котлов, т

у

рбин и тр

у

б

...

NormaCS® (NRMS10-05534) www.normacs.ru 15.07.2010 Стр. 221 из 261

1 - для зон концентрации у галтелей, выкружек, опорных устройств корпусов, у патрубков, у отверстий для болтов и шпилек

крепления крышки к корпусу, у отверстий в крышке и днище и т.д. (при радиусах закругления в зонах концентрации более 40

мм для отношений σ

t

0,2

/σ

t

в

пределах от 0,4 до 0,8);

0,9; 0,95; 1 - для зон концентрации у галтелей, выкружек отверстий в трубных досках, у скруглений в местах переход

а

трубопроводов к фланцам (при радиусах закруглений в пределах от 10 до 40 мм для отношений σ

t

0,2

/σ

t

в

, равных 0,4; 0,6 и 0,8

соответственно).

0,7; 0,8; 0,9 - для закруглений в вершинах пазов и опорных буртов, для усилений сварных швов (при радиусах закруглений в

пределах от 4 до 10 мм для отношений σ

t

0,2

/σ

t

в

равных 0,4; 0,6 и 0,8 соответственно).

0,3; 0,6; 0,8 - для резьбы в шпильках, болтах, фланцах (при радиусах закругления менее 1 мм для отношений σ

t

0,2

/σ

t

в

,

р

авных

0,4; 0,6 и 0,8 соответственно).

При других значениях отношений σ

t

0,2

/σ

t

в

и радиусов закругления величина q устанавливается линейной экстраполяцией.

П.3.14 При определении максимальных и амплитудных значений местных условных упругих напряжений для зон

концентрации соответствующие напряжения (σ

*

max

)

пр

и (σ

*

a

)

пр

по п. П.3.9 от силовых и температурных нагрузок умножаются

на коэффициенты концентрации по пп. П

.3.12 и П.3.13.

П.3.15 Если амплитудные или максимальные приведенные напряжения цикла, определяемые по п. П.3.8, превышают предел

текучести σ

t

0,2

, то величины (σ

*

max

)

пр

или (σ

*

a

)

пр

должны быть определены по упругопластическому расчету.

Для определения (σ

*

max

)

пр

используется диаграмма статического (для исходного нулевого полуцикла) или циклического

(для последующих полуциклов) деформирования; значения (σ

*

a

)

пр

определяют по результатам вычисления размахов

напряжений в полуциклах нагружения, составляющих принятую последовательность режимов работы при эксплуатации с

использованием диаграмм циклического деформирования.

Указанные ваше диаграммы статического деформирования получают (в координатах «σ-е») по данным статических

испытаний на растяжение или расчётом по формулам:

σ = е · Е при е ≤ σ

t

T

/Е

t

;

при е ≥ σ

t

T

/Е

t

,

где е - деформация; σ

t

T

- предел пропорциональности с допуском на пластическую деформацию 0,02 %; е

t

T

-

соответствующая деформация; m

0

- показатель упрочнения.

П.3.16 Основные расчётные параметры диаграмм деформирования определяют следующим образом.

П.3.16.1 Величину m

0

вычисляют по формуле:

где S

t

k

- истинное сопротивление разрушению; ψ

t

f

- сужение образца в шейке.

П.3.16.2 Величина S

t

k

определяется как разрушающее напряжение в шейке по данным испытаний или по формуле:

S

t

k

= σ

t

в

(1 + 1,4ψ

t

f

/100).

П.3.16.3 Предел пропорциональности σ

t

T

определяется экспериментально или по формуле:

П.3.17 Указанные в п.п. П.3.15 диаграммы циклического деформирования определяют (в координатах S-ε в точке начал

а

разгрузки) по данным экспериментов или расчётам по формулам:

S = ε · Е

t

при ε ≤ S

t

T

/Е

t

;

при ε ≥ S

t

T

/Е

t

,

где S

t

T

- циклический предел пропорциональности с допуском на пластическую деформацию 0,04 %; ε

Т

- деформация

циклического предела пропорциональности ε

t

T

= S

t

T

/E

t

; m

k

- показатель упрочнения при циклическом нагружении.

Величина S

t

T

определяется экспериментально или принимается равной S

t

T

= 2σ

t

T

, тогда ε

t

T

= 2е

t

T

. Показатель m

k

определяется по формуле:

где А - параметр диаграмм циклического деформирования, вычисляемый по формуле:

При σ

t

0,2

/σ

t

в

≤ 0,8 допускается принимать m

k

= m

0

.

П.3.18 Коэффициенты запаса по местным условным упругим напряжениям для заданного режима нагружения определяются

по форм

у

ле

Введено с 30.06.2008СТО 17230282.27.100.005-2008 Основные элементы котлов, т

у

рбин и тр

у

б

...

NormaCS® (NRMS10-05534) www.normacs.ru 15.07.2010 Стр. 222 из 261

n

*

σ

= σ

*

a

/σ

a

*S

,

где σ

*

a

- разрушающие амплитуды условных местных напряжений, устанавливаемые для эксплуатационного числа циклов N

= N

s

≤ 10

5

; σ

a

*S

- амплитуды местных условных упругих напряжений в наиболее нагруженной точке в эксплуатации.

Коэффициенты запаса прочности n

N

по долговечности определяются по формуле

n

N

= N/N

s

,

где N - разрушающие число циклов, устанавливаемые для эксплуатационных уровней напряжений σ

*

a

= σ

a

*S

при N ≤ 10

5

;

N

s

- эксплуатационное число циклов.

Численные значения коэффициентов n

σ

и n

N

устанавливаются с учётом типа, условий эксплуатации и ответственности

конструкций и машин, опыта проектирования и изготовления, точности расчётов и задания исходной информации,

р

ассеяния

характеристик нагруженности и механических свойств.

Для сосудов давления, трубопроводов, корпусных деталей, листовых конструкций, применяемых в энергетическом

машиностроении, запасы n

σ

принимают равными 2, а n

N

- равными 10.

Для элементов конструкций и деталей с высокой исходной концентрацией напряжений (сварные соединения с

конструктивным непроваром, резьбовые соединения и др.) или испытывающих действие только высоких температурных

напряжений от резких перепадов температур по толщине стенки указанные выше запасы могут быть снижены соответственно

до n

σ

= 1,5 и n

N

= 5.

Если испытанию при эксплуатационных нагрузках подвергаются натурные конструкции или полномасштабные модели, то

запасы прочности n

σ

и n

N

по моменту образования трещин могут быть понижены до 1,25 и 3 соответственно.

П.3.19 Допускаемые амплитуды условных упругих напряжений [σ

*

a

] и чисел циклов [N] получают как минимальные, исходя

из условий

[σ

*

a

] = σ

*

a

/n

σ

и [N] = N/n

N

,

где σ

*

a

, N - разрушающие амплитуды условных упругих напряжений и число циклов;

n

σ

и n

N

- запасы прочности.

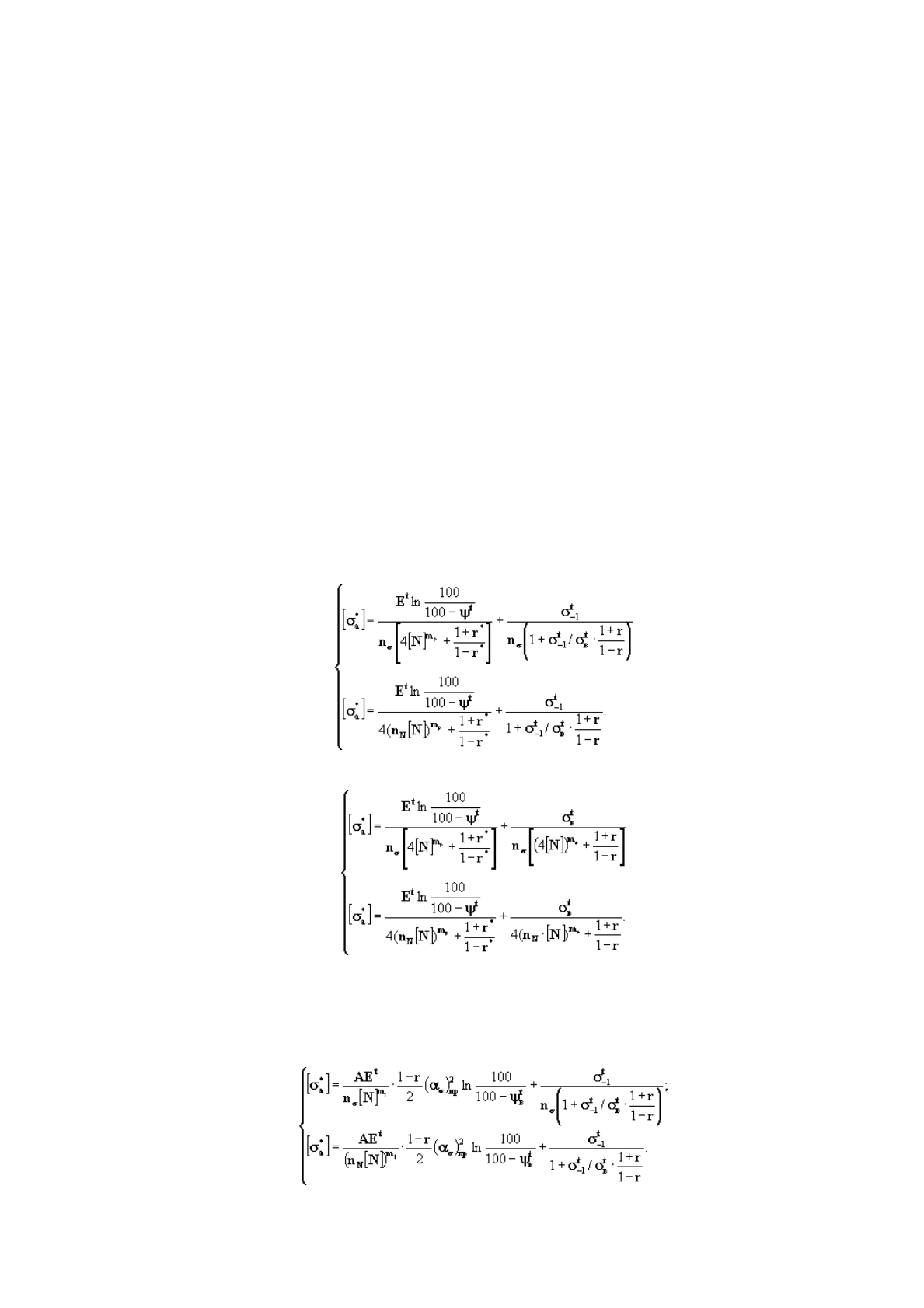

П.3.20 Допускаемая амплитуда условного упругого напряжения или допускаемое число циклов для сталей с отношением

σ

t

0,2

/σ

t

в

≤ 0,7 определяют по формулам:

Для уточнённой оценки [σ

*

a

] и [N] вычисления проводят по формулам:

В качестве расчётных используют минимальные значения [σ

*

a

] и [N] по каждой из двух приведенных выше систем

уравнений.

П.3.21 Для циклически разупрочняющихся сталей перлитного класса при σ

t

0,2

/σ

t

в

> 0,7 допускаемую амплитуду напряжений

или допускаемое число циклов определяют по критерию квазистатического разрушения как минимальные значения из системы

двух уравнений:

Для уточнённой оценки [σ

*

a

] и [N] в указанном случае расчёты выполняют по формулам:

Введено с 30.06.2008СТО 17230282.27.100.005-2008 Основные элементы котлов, т

у

рбин и тр

у

б

...

NormaCS® (NRMS10-05534) www.normacs.ru 15.07.2010 Стр. 223 из 261

При этом в качестве расчётных принимают минимальные значения [σ

*

a

] и [N] по обеим системам уравнений п.п. П.3.20 и

П

.3.21.

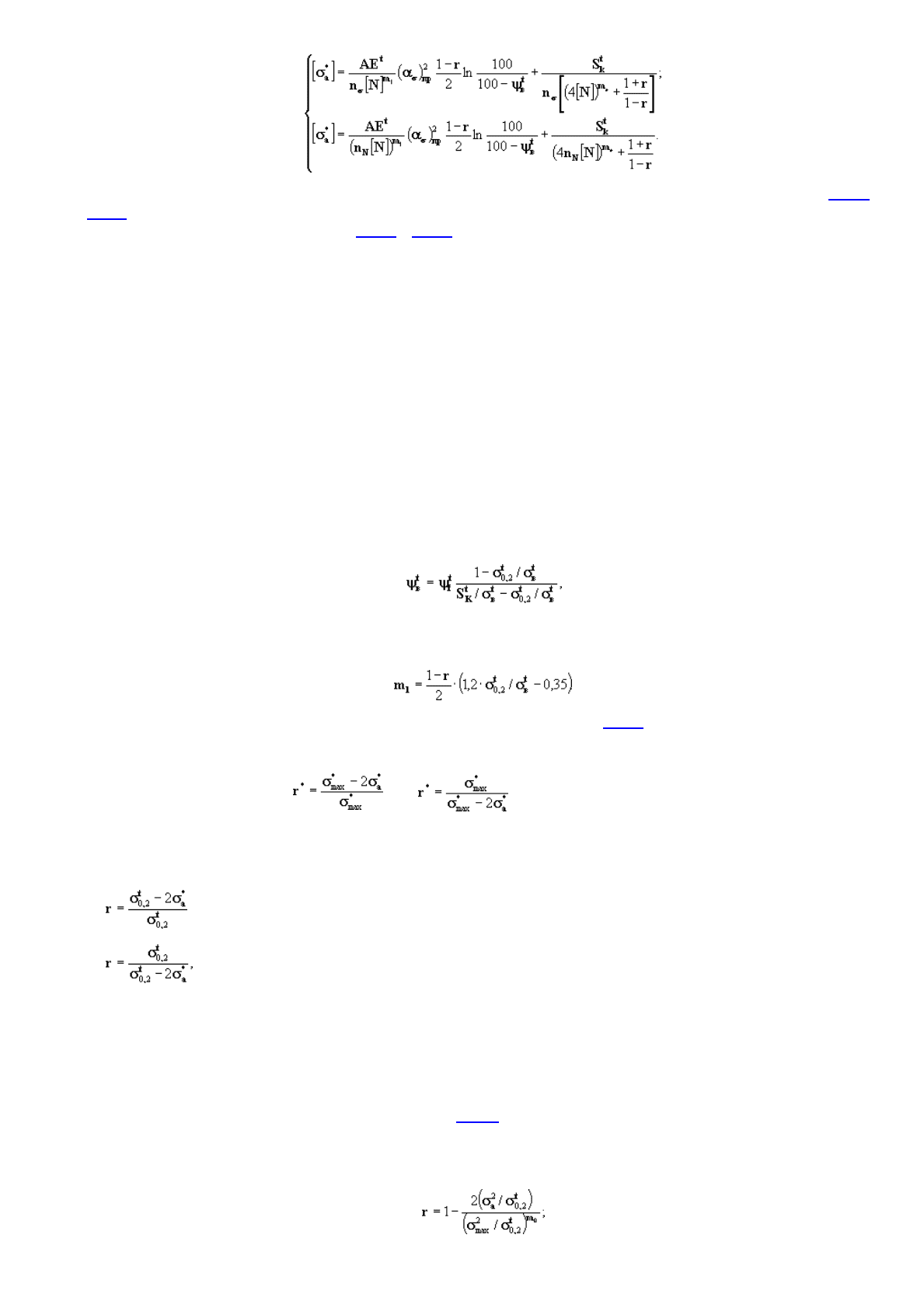

П.3.22 В приведенных формулах п.п. 5. П.3.20 и П.3.21 σ

t

-1

предел усталости при симметричном цикле растяжения-сжатия;

r

*

и r - коэффициенты асимметрии цикла напряжений; m

p

, m

e

и m

l

- характеристики материала.

Свойства металла Е

t

, ψ

t

, σ

t

в

(и сварных соединений) принимают минимальными в интервале расчётных температур.

Предел усталости принимают:

σ

t

-1

= 0,4σ

t

в

при 300

≤

σ

t

в

≤

700 МПа и

σ

t

-1

= [0,4 -0,0002(σ

t

в

- 700)] · σ

t

в

при 700 ≤ σ

t

в

≤ 1200 МПа.

Характеристику m

p

принимают равной:

m

p

= 0,5 при 300 ≤ σ

t

в

≤

700 МПа и

m

p

= 0,5 + 0,0002(σ

t

в

- 700) при 700 ≤ σ

t

в

≤

1200 МПа.

Пластическая характеристика металла (для σ

t

в

≤

1200 МПа) ψ

t

определяется из соотношения: ψ

t

= ψ

t

f

- для ψ

t

f

≤ 30 %,

ψ

t

= 15 + 0,5ψ

t

f

- для ψ

t

f

> 30 %.

Характеристика m

e

определяется из соотношения m

e

= 0,132 · lgσ

t

в

/σ

t

-1

.

Относительное сужение образца на уровне предела прочности ψ

t

в

определяют по формуле:

где S

t

K

= σ

t

в

· (1 + 1,4 · ψ

t

f

/100).

Характеристику материала m

1

вычисляют из соотношения:

Параметр диаграмм циклического деформирования А вычисляется согласно п.п. П.3.17.

П.3.23 Коэффициент асимметрии цикла условных упругих напряжений r

*

, соответствующих пластической деформации,

вычисляют по формуле:

или при |σ

*

max

- 2σ

*

a

| > σ

*

max

.

Если получается r

*

≤ -1, то в расчёте следует принять r

*

= -1.

Коэффициент асимметрии цикла r, соответствующий упругой деформации, при σ

*

a

< σ

t

0,2

вычисляют по следующим

формулам:

если σ

*

max

≥ σ

t

0,2

и

если |σ

*

min

| ≥ σ

t

0,2

.

При σ

*

а

≥ σ

t

0,2

коэффициент асимметрии цикла r, отвечающий упругим напряжениям, принимается равным r = -1.

Коэффициент асимметрии цикла r

*

и r используются при расчёте амплитуд разрушающих условных упругих напряжений в

зависимости от числа циклов:

коэффициент r

*

- по критерию разрушения при жёстком нагружении;

коэффициент r - по критерию разрушения при мягком нагружении;

Значения коэффициентов асимметрии цикла во всех случаях, когда r(r

*

) ≥ 1 или r(r

*

) < -1 принимают равным -1.

Коэффициент асимметрии цикла r в формулах п.п. П.3.21 принимается равным r

*

по вышеприведенным формулам

настоящего подпункта при условии, что σ

*

max

≤ σ

t

0,2

и σ

*

a

≤ σ

t

0,2

. Для выполнения расчёта рекомендуется пользоваться

следующими формулами для вычисления коэффициента асимметрии r:

при σ

*

max

> σ

t

0,2

и σ

*

a

≤ σ

t

0,2

Введено с 30.06.2008СТО 17230282.27.100.005-2008 Основные элементы котлов, т

у

рбин и тр

у

б

...

NormaCS® (NRMS10-05534) www.normacs.ru 15.07.2010 Стр. 224 из 261

σ

*

max

> σ

t

0,2

и σ

*

a

> σ

t

0,2

:

Параметр m

0

определяется согласно п.п. П.3.16.1 настоящего подраздела Стандарта.

П.3.24 При выполнении уточнённых оценок допускаемых амплитуд условных упругих напряжений [σ

*

a

] и чисел циклов [N]

по п.п. П

.3.20, П.3.21 с использованием коэффициентов концентрации К

*

σ

(по п.п. П.3.12, П.3.13) следует учитывать наличие

остаточных напряжений от сварки и других технологических операций. Остаточное напряжение σ

0

учитывают при определении

коэффициентов асимметрии цикла (r, r

*

) напряжений путём их алгебраического суммирования с напряжением от нагрузок; при

этом величина σ

0

принимается не более σ

t

0,2

и учитываются только остаточные напряжения растяжения.

П.3.25 Разрушающие амплитуды σ

*

ас

местных условных упругих напряжений для металла сварных соединений

определяются по соотношению:

σ

*

ас

= φ

ω

f

· σ

*

а

или [σ

*

ас

] = φ

ω

f

· [σ

*

а

],

где σ

*

а

- разрушающая амплитуда условных упругих напряжений, определяемая для основного металла; φ

ω

f

- коэффициент,

зависящий от вида и режимов сварки, сварочных материалов и термообработки. Значения коэффициента φ

ω

f

приведены в табл.

П

.5.

Таблица П.5

Для углеродистых сталей с временным сопротивлением σ

t

в

> 380 МПа и для легированных сталей с σ

t

в

> 450 МПа значения

коэффициентов φ

ωf

- в табл. П.5. следует уменьшить на 0,05.

Для нетермообработанных сварных соединений можно принять σ

t

0

= σ

t

0,2

.

Концентрация напряжений и деформаций в сварных соединениях, обусловленная изменением геометрии, вызванной сварным

швом, например неудаленной выпуклостью стыкового шва, учитывается в соответствии с указаниями п.п. П

.3.12, П.3.13.

6.3.6.26 Для сварных нетермообработанных соединений и термообработанных соединений с остаточными растягивающими

напряжениями σ

t

0

при симметричном цикле напряжений от механических и температурных нагрузок предел усталости в

уравнениях пп. П

.3.20, П.3.21 определяется по формуле: σ

t

-1c

= σ

t

-1

· (1 - σ

t

0

/σ

t

в

), где σ

t

-1

- предел усталости металла сварного

соединения; σ

t

в

- предел прочности металла сварного соединения.

П.3.27 Для сварных соединений с неполным проплавлением (сварные швы с конструктивным непроваром) в местах приварки

тонких патрубков к обечайкам, крышкам, днищам, приварки элементов жесткости и фланцев разрушающие амплитуды σ

*

aСН

для заданного числа циклов N получают по уравнениям п. П.3.20, П.3.21 как отношение

σ

*

aСН

= σ

*

a

/К

*

σ

или [σ

*

a

]

СН

= [σ

*

a

]/К

*

σ

,

где К

*

σ

- эффективный коэффициент концентрации условных упругих напряжений; σ

*

a

- номинальные условные упругие

напряжения в зоне сварного шва с конструктивным непроваром.

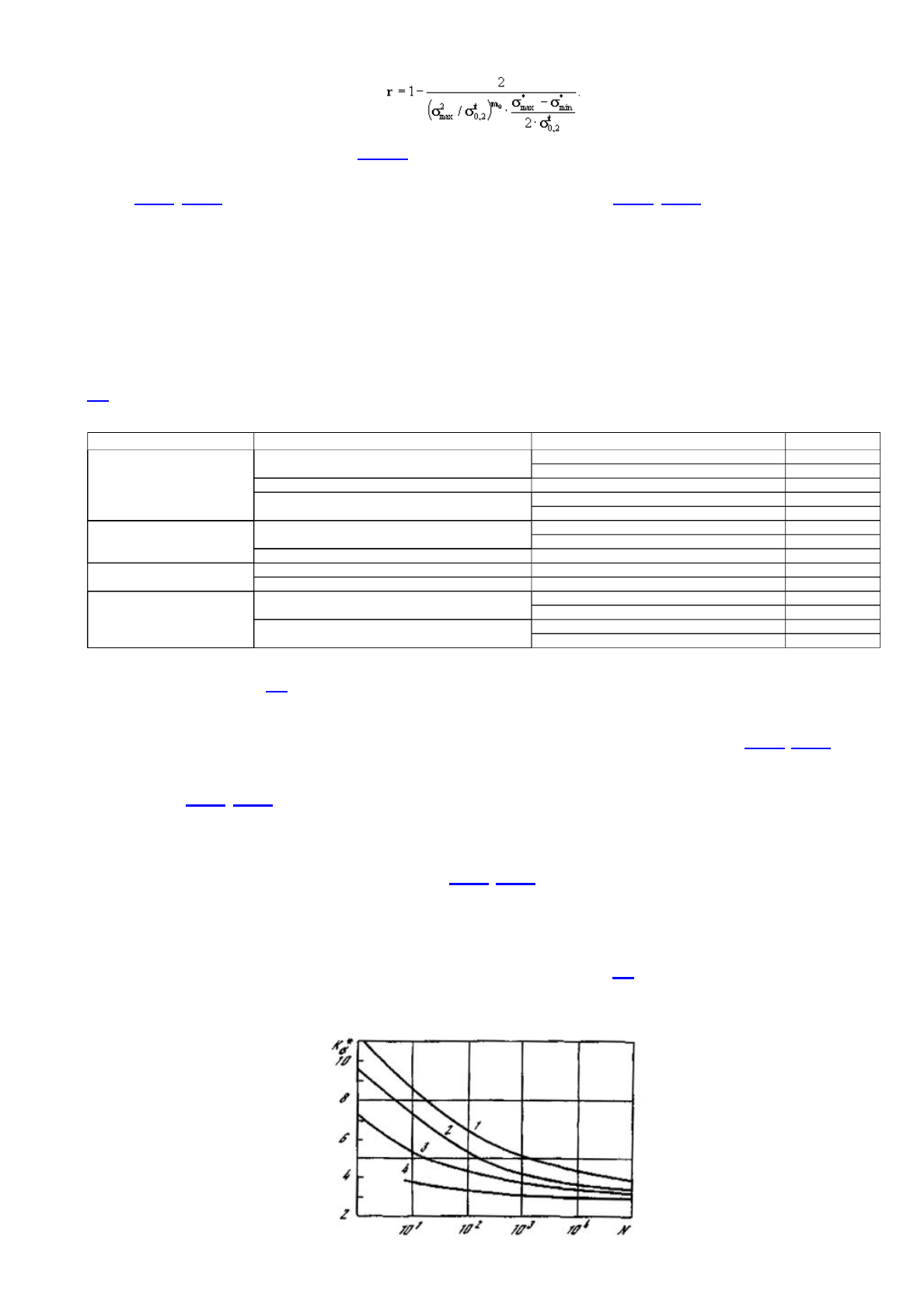

Численные значения К

*

σ

для осевого растяжения и изгиба приведены на рисунке П.1; при сочетании в конструкции изгиба и

растяжения для каждой из составляющих номинальных напряжений вводятся соответствующие величины К

*

σ

. Коэффициенты

запаса при расчете сварных соединений с конструктивным непроваром следует принимать равными n

σ

= 1,25 и n

N

= 2,5.

1 - низколегированные циклически разупрочняющиеся стали (σ

t

0,2

/σ

t

в

> 0,7) при осевом нагружении; 2 - углеродистые и низколегированные циклически

Метод сварки Свариваемые стали Термообработка

φ

ωf

Ручная дуговая углеродистая Без те

р

мооб

р

аботки 0,8

Отпуск 1,0

легированная Отпуск 1,0

аустенитная нержавеющая Без те

р

мооб

р

аботки 1,0

Отпуск 1,0

Автоматическая

Электродуговая

углеродистая Без термообработки 0,9

Отп

у

ск 1,0

легированная Отпуск 1,0

Электрошлаковая углеродистая Нормализация, отпуск 1,0

леги

р

ованная Закалка, отп

у

ск 0,8

Аргонодуговая легированная Без термообработки 1,0

Отпуск 1,0

аустенитная нержавеющая Без термообработки 0,9

Отпуск 1,0

Введено с 30.06.2008СТО 17230282.27.100.005-2008 Основные элементы котлов, т

у

рбин и тр

у

б

...

NormaCS® (NRMS10-05534) www.normacs.ru 15.07.2010 Стр. 225 из 261

стабильные стали (0,4 ≤ σ

t

0,2

/σ

t

в

≤ 0,65) при осевом нагружении; 3 - Аустенитные нержавеющие стали (0,3 ≤ σ

t

0,2

/σ

t

в

≤ 0,6) при осевом нагружении; 4 -

указанные выше стали при изгибе.

Рисунок П.1. - Эффективные коэффициенты концентрации условных упругих напряжений для сварных швов с конструктивным

непроваром:

П.3.28 Эффект общей и локальной коррозии учитывается путём снижения долговечности углеродистых и легированных

(некоррозионностойких) сталей, взаимодействующих с коррозионной средой. Разрешается допускаемое число циклов

нагружения стали в коррозионной среде [N

к

] определять по формуле:

[N

к

] = [N](1 - β

к

),

где [N] - допускаемое число циклов по п.п. П.3.20; П.3.21; β

к

- коэффициент влияния среды.

Для низкочастотного нагружения в интервале долговечности до 10

4

циклов коэффициент β

к

допускается определять по

формуле: β

к

= k

c

lgN, где k

c

для водных сред после специальной водоподготовки (химводоочистки) можно принимать равным

от 0,015 до 0,035. С повышением давления от атмосферного до 15 МПа коэффициент k

c

при нормативных показателях качеств

а

питательной, подпиточной, сетевой и котловой воды линейно увеличивается до 0,2.

П.3.29 Сочетание основного циклического нагружения с амплитудой σ

*

а

и частотой f

0

и наложенного с амплитудой σ

ав

и

частотой f вызывает снижение допускаемого числа циклов основного низкочастотного нагружения от [N] до [N

в

] согласно

выражению:

[N

в

] = [N]/,

где - коэффициент снижения долговечности при наложении высокочастотных циклов.

Коэффициент допускается приблизительно вычислять по формуле:

где ξ - коэффициент, зависящий от материала;

σ

аΣ

= σ

а

+ σ

ав

.

Параметр ξ допускается принимать равным следующим значениям:

углеродистая сталь с σ

t

в

≤ 500 МПа - ξ = 1,2 1,3;

углеродистая и легированная сталь с 500 ≤ σ

t

в

≤ 800 MПa - ξ = 1,7 1,8;

легированная сталь с σ

t

в

> 800 МПа - ξ = 1,9;

аустенитная сталь с σ

t

в

≤ 550 МПа - ξ = 1,5.

Вышеуказанный метод расчёта при двухчастотном циклическом нагружении применим при выполнении условий:

-

- f/f

0

≤ 5 · 10

6

;

- число циклов с амплитудой σ

ав

в пределах периода времени «пуск + останов» превышает 10.

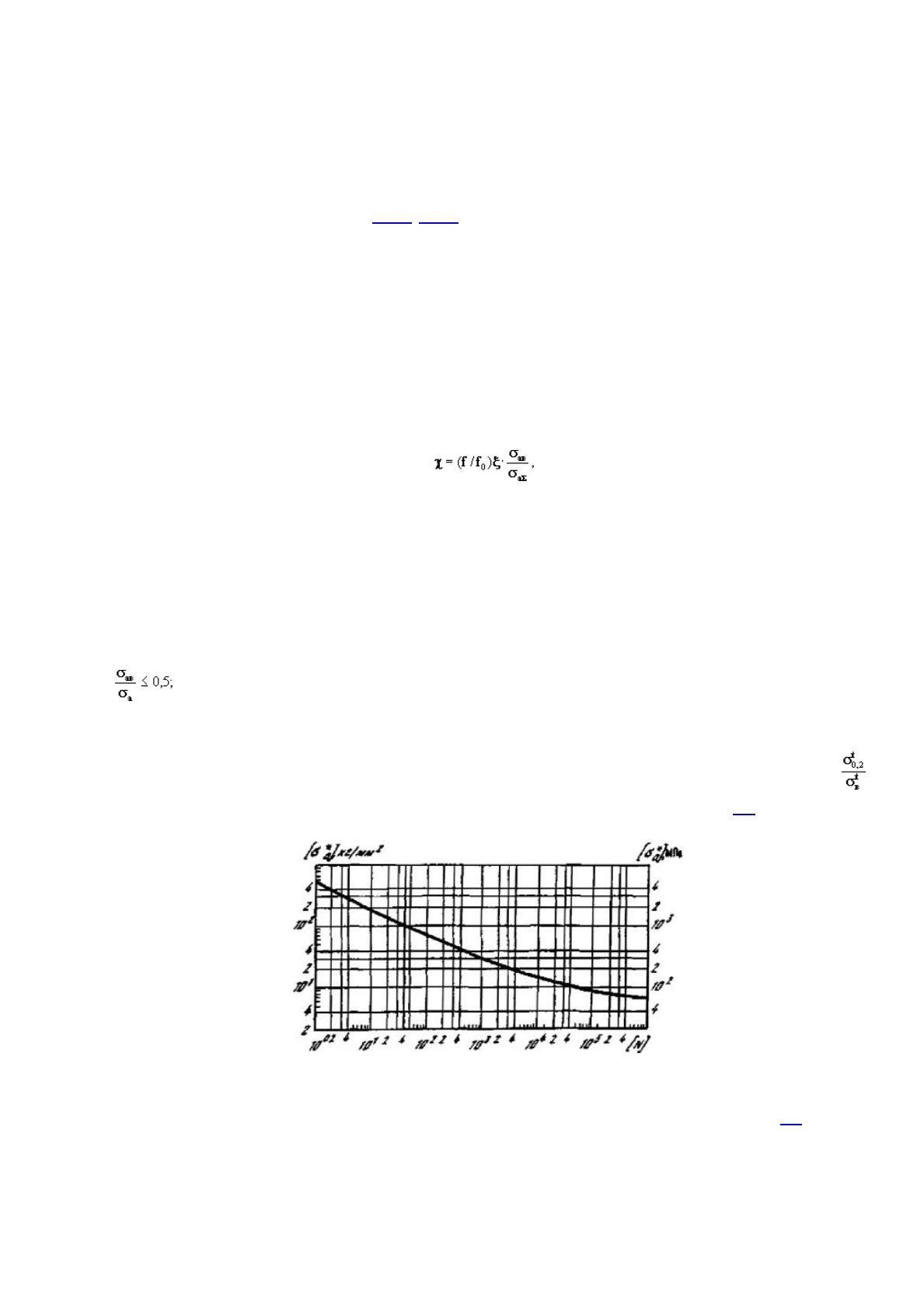

П.3.30 Для углеродистых и легированных (низколегированных) сталей в интервале температур от 20 до 360 °С при <

0,7; σ

t

в

≥ 440 МПа; ψ

t

f

≥ 32 % и Е

t

1,95 · 10

5

МПа расчётная кривая усталости приведена на рисунке П.2.

Рисунок П.2. - Расчётная кривая усталости для углеродистых и легированных сталей до температуры 360 °С

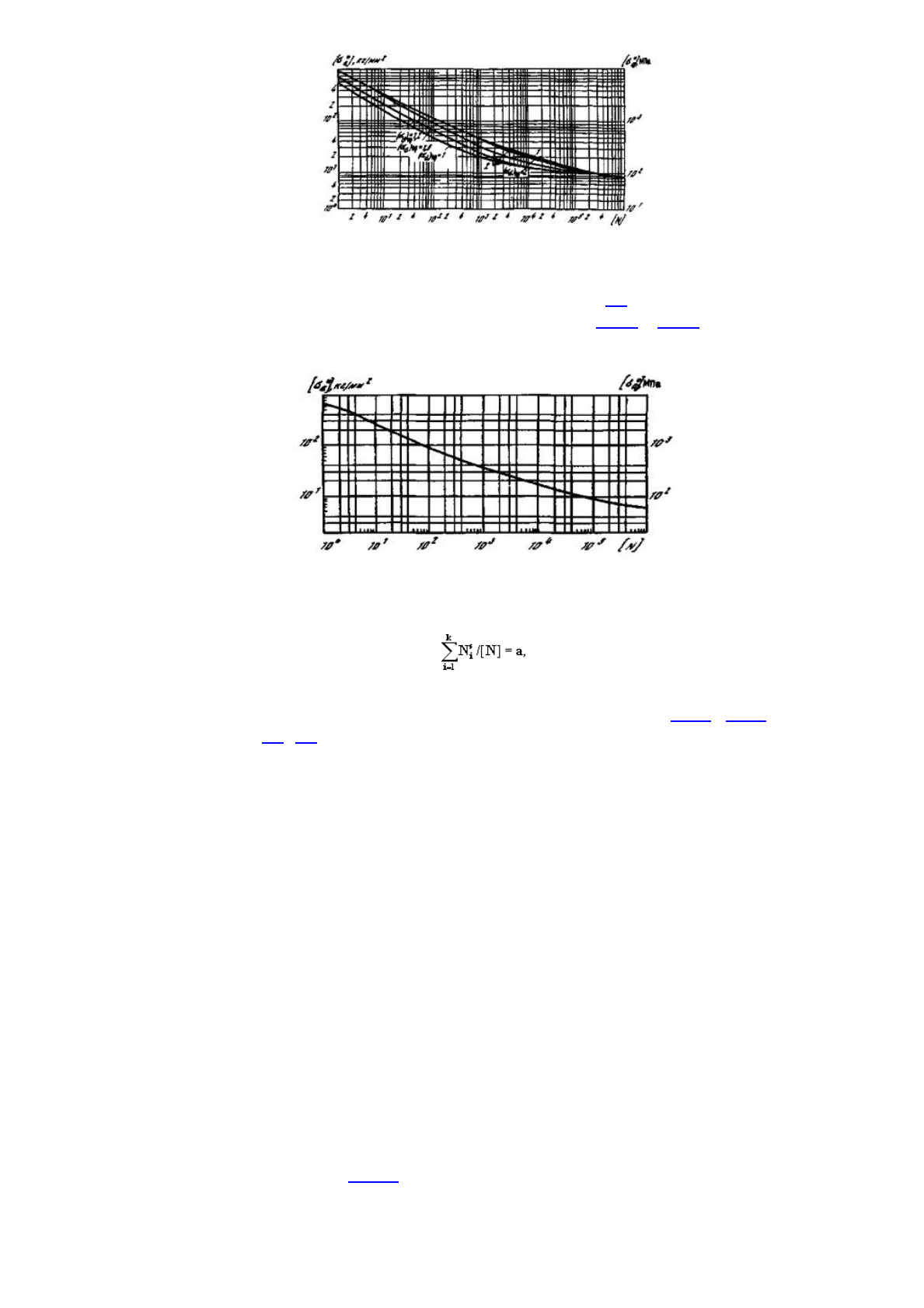

П.3.31 Для углеродистых и легированных (низколегированных) сталей при 0,7 ≤ σ

t

0,2

/σ

t

в

≤ 0,9 , σ

t

в

≥ 490 МПа, ψ

t

f

> 45 %

и Е

t

1,86 · 10

5

МПа для интервала температур 20 - 360 °С расчётные кривые усталости приведены на рисунке П.3. Эти кривые

построены для различных значений коэффициентов концентрации (α

σ

)

пр

. Кривой 1 соответствует величина (α

σ

)

пр

≥ 2,5,

кривым 2 - величина (α

σ

)

пр

< 2,5.

Введено с 30.06.2008СТО 17230282.27.100.005-2008 Основные элементы котлов, т

у

рбин и тр

у

б

...

NormaCS® (NRMS10-05534) www.normacs.ru 15.07.2010 Стр. 226 из 261

Рисунок П.3. - Расчётная кривая усталости для углеродистых и легированных сталей до 360 °С

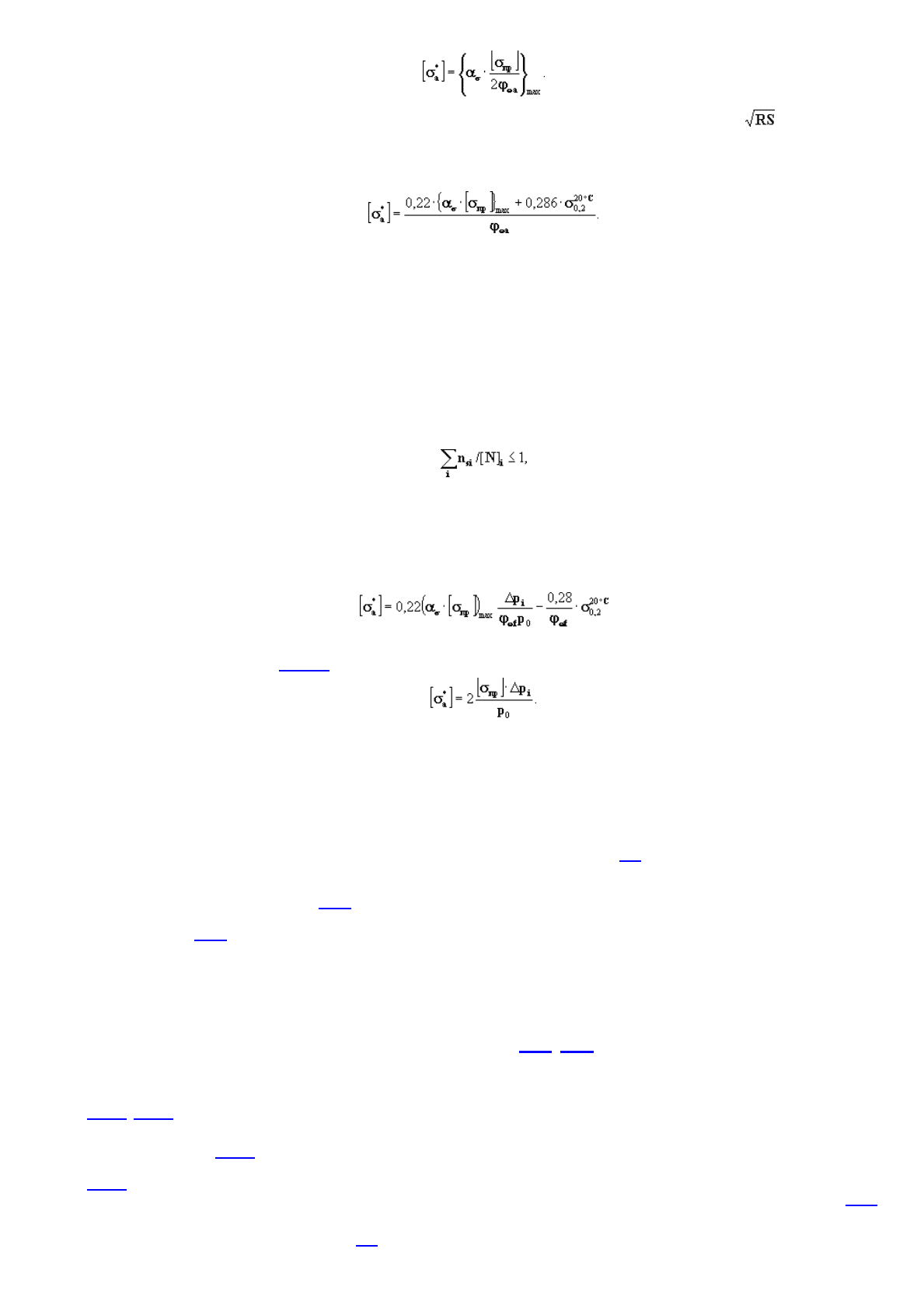

П.3.32 Для хромоникелевых аустенитных сталей для интервала температур 20 - 450 °С при σ

t

0,2

/σ

t

в

≤ 0,7, σ

t

в

≥ 343 МПа,

ψ

t

f

≥ 45 % и Е

t

1,70 · 10

5

МПа расчётная кривая усталости приведена на рисунке П.4.

Для расчётных температур, меньших, чем наибольшие в указанных в п.п. П.3.30 П.3.32 интервалах, величины [σ

*

a

]

допускается умножить на отношение модуля упругости при расчётной температуре к модулю упругости при наибольшей

температуре интервала.

Рисунок П.4. - Расчётная кривая усталости для хромоникелевых сталей до температуры 450 °С

П.3.33 При определении циклической прочности нестационарность силовых и температурных нагрузок при эксплуатации н

а

различных режимах i учитывают на основе линейного суммирования повреждений по формуле:

где N

i

s

- число циклов нагружения на i-м режиме эксплуатации с напряжениями σ

ai

*s

;

[N]

i

- допускаемое число циклов нагружения, определяемое по расчётным уравнениям п.п. П.3.20 и П.3.21 или по расчётным

кривым усталости (Рисунок П.2 - П.4) на уровне напряжений σ

ai

*s

i-го режима; k - число режимов нагружения.

Условием прочности при нестационарном нагружении является неравенство

а ≤ [а] = 1,

где а - накопленное усталостное повреждение.

П.3.34. Упрощенная оценка циклической прочности

П.3.34.1 Для вспомогательного оборудования (сосуды, пиковые котлы, металлоконструкции, трубопроводы с температурой <

350 °С и т.п.) допускается упрощенный расчет на циклическую прочность при условии:

а) сосуд, листовые элементы, прокат конструкций толщиной не более 100 мм изготовлены в соответствии с принятыми

требованиями к технологии и контролю основного металла и сварных соединений из сталей, имеющих отношение σ

t

0,2

/σ

t

в

≤

0,7 (кроме сталей для резьбовых соединений) и отличающихся в случае разнородных сталей по коэффициентам теплового

расширения не более чем на 15 %;

б) конструкция не включает торовые, линзовые, трубчатые и подобные компенсаторы тепловых расширений, подлежащие

расчету на усталость, патрубки сосуда разгружены от механических нагрузок и усилий компенсации присоединенных

трубопроводов, а резьбовые соединения - от температурных напряжений и механического изгиба и число их повторных затягов

и раскреплений не более 100;

в) наибольшая температура рабочей среды в сосудах при эксплуатации не превышает 150 °С,

р

азличие температур рабочих

сред в соседних камерах неоднокамерных сосудов не более 20 °С и скорость изменения температуры в переходных режимах не

более 30 °С/ч;

г)

р

азличие средних температур по объему элементов листовых конструкций во избежание температурных напряжений не

превышает 20 °С при стационарных и переходных режимах;

д) наибольший размах номинальных напряжений от механических нагрузок в зонах концентрации σ

пр

по упругому расчет

у

не превышает значения 2σ

t

0,2

/σ

σ

, а в зонах сварных соединений с конструктивным непроваром - 1,5σ

t

0,2

.

е) наибольший теоретический коэффициент конструктивной концентрации напряжений (в том числе от усиления сварного

шва) по отношению к номинальным в зоне концентрации не превышает 3, за исключением резьбовых соединений и сварных

соединений с конструктивным непроваром.

П.3.34.2 При выполнении условий п.п. П.3.34.1 заданные в эксплуатации числа циклов изменения давления от атмосферного

до рабочего р

0

и вновь до атмосферного или механической нагрузки от минимального до максимального значения и вновь до

минимального не должны превышать число циклов по расчетной кривой усталости соответствующей стали для расчетной

температ

у

ры при амплит

у

де:

Введено с 30.06.2008СТО 17230282.27.100.005-2008 Основные элементы котлов, т

у

рбин и тр

у

б

...

NormaCS® (NRMS10-05534) www.normacs.ru 15.07.2010 Стр. 227 из 261

При отсутствии сварного шва в зоне концентрации или при его расположении на расстоянии более в сосуде и 3S в

листовой конструкции следует принять φ

ω

f

= 1, где R, S - средний радиус сосуда и толщина стенки соответственно.

Для сварных конструкций, не термообработанных после сварки для снятия остаточных напряжений, допускаемое число

циклов определяют при амплитуде напряжений

Коэффициент концентрации напряжений α

σ

в патрубках сосудов принимают по отношению к мембранным напряжениям в

цилиндрической части сосуда.

П.3.34.3 Для зон соединений цилиндрической части сосуда с фланцем, днищем, опорным буртом и другими элементами

большой толщины по сравнению с цилиндрической частью, а также для сварных швов с конструктивным непроваром

принимается:

[σ

*

a

] = 2[σ

пр

].

Число циклов [N] определяют по расчетной кривой усталости соответствующей стали для расчётной температуры.

Допускаемое количество циклов [N] для сварных швов с конструктивным непроваром не должно превышать 2 · 10

3

циклов.

П.3.34.4 При эксплуатационных циклах изменения давления или механической нагрузки на величину Δр

i

< p

0

допускаемое

число циклов следует определять с учётом суммирования усталостных повреждений по условию:

где n

si

, [N]

i

- ожидаемое в эксплуатации и допускаемое число циклов изменения нагрузки на величину Δр

i

соответственно.

Значение [N]

i

определяют по кривой усталости для расчётной температуры при амплитуде напряжений

[σ

*

a

] = (0,28 + 0,22(Δp

i

/p

0

))[α

σ

·([σ

пр

]/φ

ωf

)]

в термообработанных после сварки конструкциях и

в нетермообработанных конструкциях.

Для зон концентрации по п. П

.3.34.3 амплитуда напряжений при определении [N] принимается:

П.4 Поверочный расчёт на длительную циклическую прочность

П.4.1 Расчёт на длительную циклическую прочность проводят для элементов оборудования, работающих при температурах,

вызывающих ползучесть металла, и нагружаемых повторными тепловыми или (и) механическими усилиями.

Приведенный в настоящем подразделе метод расчёта длительной циклической прочности применим в пределах числа циклов

нагружения до 10

6

элементов оборудования из углеродистых сталей при температуре до 500 ° С, из легированных

теплоустойчивых сталей при температурах до 585 °С и из аустенитных хромоникелевых сталей при температуре до 700 °С.

П.4.2 Типы предельных состояний, критерии разрушения и методы расчёта напряжений при длительном циклическом

нагружении аналогичны таковым при расчёте на малоцикловую усталость (см. раздел П

.3 настоящего приложения).

Расчёт длительной циклической прочности, как и расчёт малоцикловой прочности, выполняется в местных условных упругих

напряжениях, вычисляемых по местным деформациям с использованием расчётных или (и) экспериментальных данных о

величинах этих деформаций (см. п.п. П

.3.4).

П.4.3 Общий принцип определения приведенных условных упругих напряжений и расчётные характеристики металл

а

приведены в п.п. П.3.7 настоящего приложения стандарта.

Изменение эксплуатационных тепловых и механических нагрузок должно быть представлено во времени с одновременным

изменением температур. Если в эксплуатации имеет место нестационарное термомеханическое нагружение, то изменение

нагрузок и температур аппроксимируется в виде соответствующих типовых блоков при повторяющихся режимах.

Последовательность чередования типовых блоков допускается выстраивать в порядке возрастания размахов напряжений и

температур.

П.4.4 Порядок определения составляющих (компонентов) напряжений от основных эксплуатационных нагрузок и

формирования циклов приведенных напряжений соответствует п.п. П

.3.8, П.3.9 настоящего приложения стандарта. В случае

перехода от упругого расчёта к неупругому следует учитывать снижение предела текучести стали с увеличением времени

нагружения.

П.4.5 Определение приведенных теоретических коэффициентов концентрации напряжений (α

σ

)

пр

проводится согласно п.п.

П

.3.10, П.3.11 настоящего приложения стандарта.

При определении коэффициентов концентрации условных упругих напряжений К

*

σ

допускается пользоваться

соотношениями п.п. П

.3.12 настоящего приложения стандарта.

П.4.6 Максимальные и амплитудные значения местных условных упругих напряжений определяют в соответствии с п.п.

П

.3.14 настоящего приложения стандарта.

Если максимальные приведенные напряжения цикла (или амплитуды этих напряжений), определяемые согласно п.п. П.3.9,

превышают предел текучести σ

t

0,2

, то величины (σ

*

max

)

пр

или (σ

*

а

)

пр

определяют упругопластическим расчётом как для случая

расчёта на циклическую прочность (раздел П

.3 настоящего приложения стандарта).

П.4.7 Для определения допускаемых амплитуд напряжений и числа циклов используются уравнения и параметры,

Введено с 30.06.2008СТО 17230282.27.100.005-2008 Основные элементы котлов, т

у

рбин и тр

у

б

...

NormaCS® (NRMS10-05534) www.normacs.ru 15.07.2010 Стр. 228 из 261

приведенные в п.п. П.3.20 П.3.22 предыдущего раздела приложения стандарта, с введением в них характеристик

материалов, зависящих от температуры и времени.

П.4.8 Допускаемые амплитуды условных упругих напряжений или допускаемое число циклов для сталей с отношением

σ

t

0,2

/σ

t

в

≤ 0,7 (по условию усталостного разрушения) определяют аналогично п. П.3.20 по формулам:

В приведенных формулах:

t

fτ

-

р

авномерное сужение поперечного сечения при длительном статическом растяжении при

максимальной температуре цикла за время τ, равное части рабочего ресурса, отрабатываемой при температуре ползучести (t > t

c

- п.п. 6.3.3.4 настоящего СТО); σ

t

-1τ

- предел выносливости при максимальной температуре цикла; σ

t

вτ

- предел длительной

прочности при максимальной температуре цикла нагружения на временной базе т. Допускается принимать σ

t

-1τ

= 0,4σ

t

вτ

.

Показатель степени m

p

допускается определять согласно п.п. П.3.22 настоящего приложения стандарта.

В качестве расчётных используют минимальные значения [σ

*

a

] и [N].

П.4.9 Для циклически разупрочняющихся сталей перлитного класса (σ

t

0,2

/σ

t

в

> 0,7) допускаемую амплитуду напряжений или

допускаемое число циклов определяют по критерию квазистатического разрушения с использованием верхней системы

уравнений по п.п. П

.3.21 настоящего приложения стандарта. При этом в формулах п.п. П.3.21 должно быть учтено снижение (со

временем) характеристики пластичности

t

вτ

, снижение показателя степени m

1

и увеличение параметра А в процессе

длительного циклического нагружения при температуре t > t

c

.

П.4.10 Расчёт сварных соединений выполняют с учётом положений п.п. П.3.25 П.3.27 и п.п. П.4.7, П.4.8 настоящего

приложения стандарта.

При уточненном определении предела выносливости (σ

t

-1

) сварных нетермообработанных соединений (п.п. П.3.26)

допускается учитывать релаксацию остаточных напряжений при времени τ > 5 ч и температуре t

max

> t

c

:

где σ

t

0

- остаточные сварочные напряжения (для легированных сталей σ

t

0

≈ σ

t

0,2

) по п.п. П.3.26; k

0

- характеристик

а

свариваемых материалов: для легированных сталей k

0

0,015; для аустенитных нержавеющих сталей k

0

0,010.

П.4.11 Учёт накопления повреждений для различных режимов работы выполняется согласно правилу линейного

суммирования в соответствии с п.п. П

.3.33 настоящего приложения СТО.

П.4.12 Допускается выполнять расчёт долговечности оборудования,

р

аботающего в условиях ползучести и переменных

нагрузок, с использованием принципа суммирования повреждений от длительного статического и циклического нагружений.

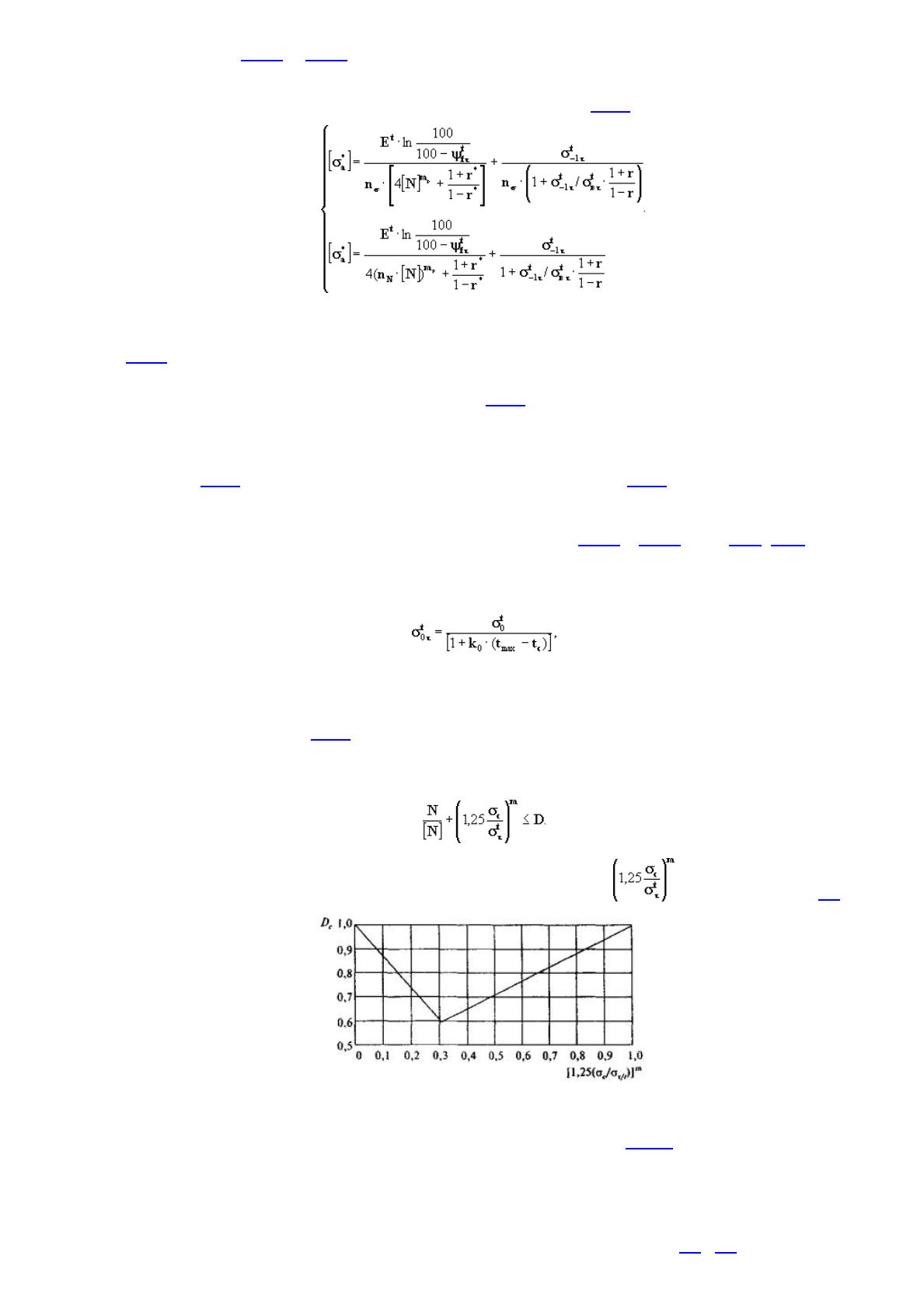

Условие прочности, основанное на принципе суммирования повреждений, принимается в виде:

Параметр D является функцией повреждаемости от ползучести, зависимость D от приведена на рисунке П.5.

Рисунок П.5 - Суммарная повреждаемость в зависимости от повреждаемости за счёт ползучести

Рекомендуется принимать σ

t

τ

= 1,5[σ].

Параметр m - показатель степени в уравнении длительной прочности стали (см. п.п. 6.3.3.11).

Расчётное напряжение от ползучести σ

с

определяется как максимальное главное нормальное напряжение, вычисляемое с

учётом пластичности и ползучести металла при номинальном режиме эксплуатации.

П.4.13 При выполнении расчётов на основе принципа суммирования повреждений допускаемую амплитуду переменных

напряжений [σ] для заданного числа циклов N или допускаемое число циклов [N] для заданной амплитуды напряжений σ

а

определяют без учёта влияния повреждённости от ползучести по расчётным кривым малоцикловой усталости. Расчётные

кривые малоцикловой усталости для максимальной температуры цикла приведены на рисунках П

.6 П.8.

Введено с 30.06.2008СТО 17230282.27.100.005-2008 Основные элементы котлов, т

у

рбин и тр

у

б

...

NormaCS® (NRMS10-05534) www.normacs.ru 15.07.2010 Стр. 229 из 261

П.4.14 При максимальных температурах цикла, отличающихся от приведенных на графиках рисунков П.6. П.8.,

допускаемую амплитуду напряжений [σ] или допускаемое число пусков [N] определяют линейной интерполяцией;

экстраполяция данных расчёта по кривым рисунков П

.6 П.8 не допускается.

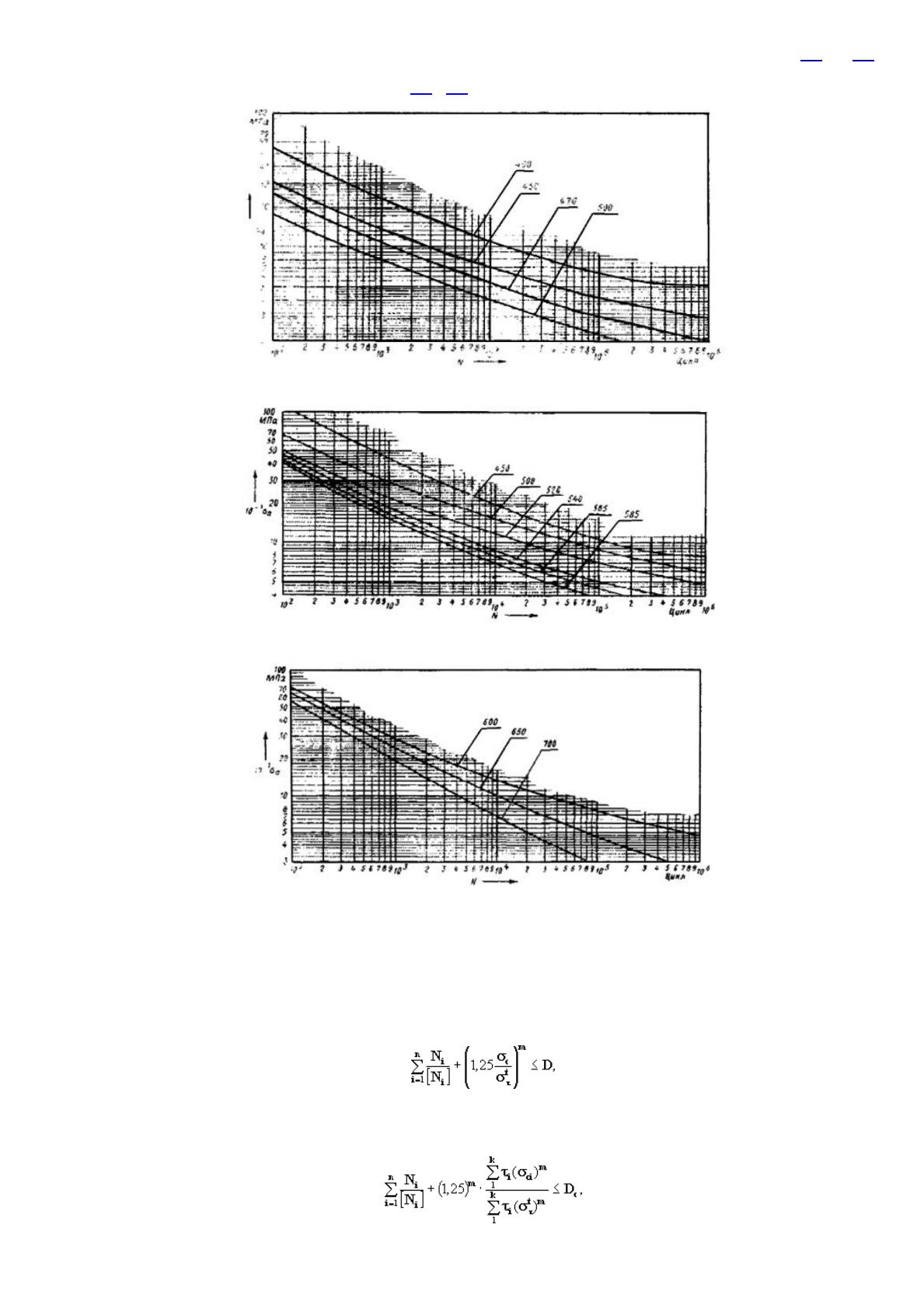

Рисунок П.6 - Расчётные кривые малоцикловой усталости углеродистых сталей

Рисунок П.7 - Расчётные кривые малоцикловой усталости сталей марок 12МХ, 15ХМ, 12Х1МФ и 15Х1М1Ф

Рисунок П.8 - Расчётные кривые малоцикловой усталости аустенитных хромоникелевых сталей

П.4.15 Если фактор 1,25(σ

с

/σ

t

τ

) ≥ 1, то допускается не более 1000 циклов «пуск-останов» за расчётное время эксплуатации.

Если 1,25(σ

с

/σ

t

τ

) ≤ 0,5, то повреждаемость от ползучести не учитывается.

Если в расчётной точке детали имеются сварные швы, то допускаемое число циклов уменьшается в два раза по сравнению с

расчётом, проведенным без учёта сварки.

П.4.16 Если оборудование подвергается циклам нагружения различного типа при постоянных значениях параметров

номинального режима, то оценку долговечности на основе принципа суммирования повреждений выполняют по формуле:

где n - количество типов (блоков) циклов нагружения.

Если в процессе эксплуатации значения температуры и нагрузок при номинальном режиме изменяются, то оценк

у

долговечности проводят по формуле:

где

k

- количество

у

ровней нагр

у

зки при номинальном режиме работы.

Введено с 30.06.2008СТО 17230282.27.100.005-2008 Основные элементы котлов, т

у

рбин и тр

у

б

...

NormaCS® (NRMS10-05534) www.normacs.ru 15.07.2010 Стр. 230 из 261