Справочная энциклопедия дорожника (том I) Строительство и реконструкция автомобильных дорог. Под ред. Васильева А.П

Подождите немного. Документ загружается.

силосных емкостей. При этом потерь и пыления цемента из пылеулавливающих колпаков при загрузке

цементовоза не наблюдается.

Силосный склад вместимостью 2900 т с бункерным приемным устройством на два вагона (рис. 27.16)

состоит из 24 металлических цельноперевозимых силосных емкостей диаметром 3 м и вместимостью 120 т

каждая. Склад оборудован современными пневмотранспортными средствами для подачи цемента в

соответствующие силосы и выдачи из них в расходные склады установок или автоцементовозы.

Разгрузка железнодорожных вагонов. Для выгрузки из крытых вагонов цемента и минерального порошка

широко применяют пневматические разгрузчики (табл. 27.21). Они делятся на разгрузчики всасывающего,

всасывающе-нагнетательного и нагнетательного действия.

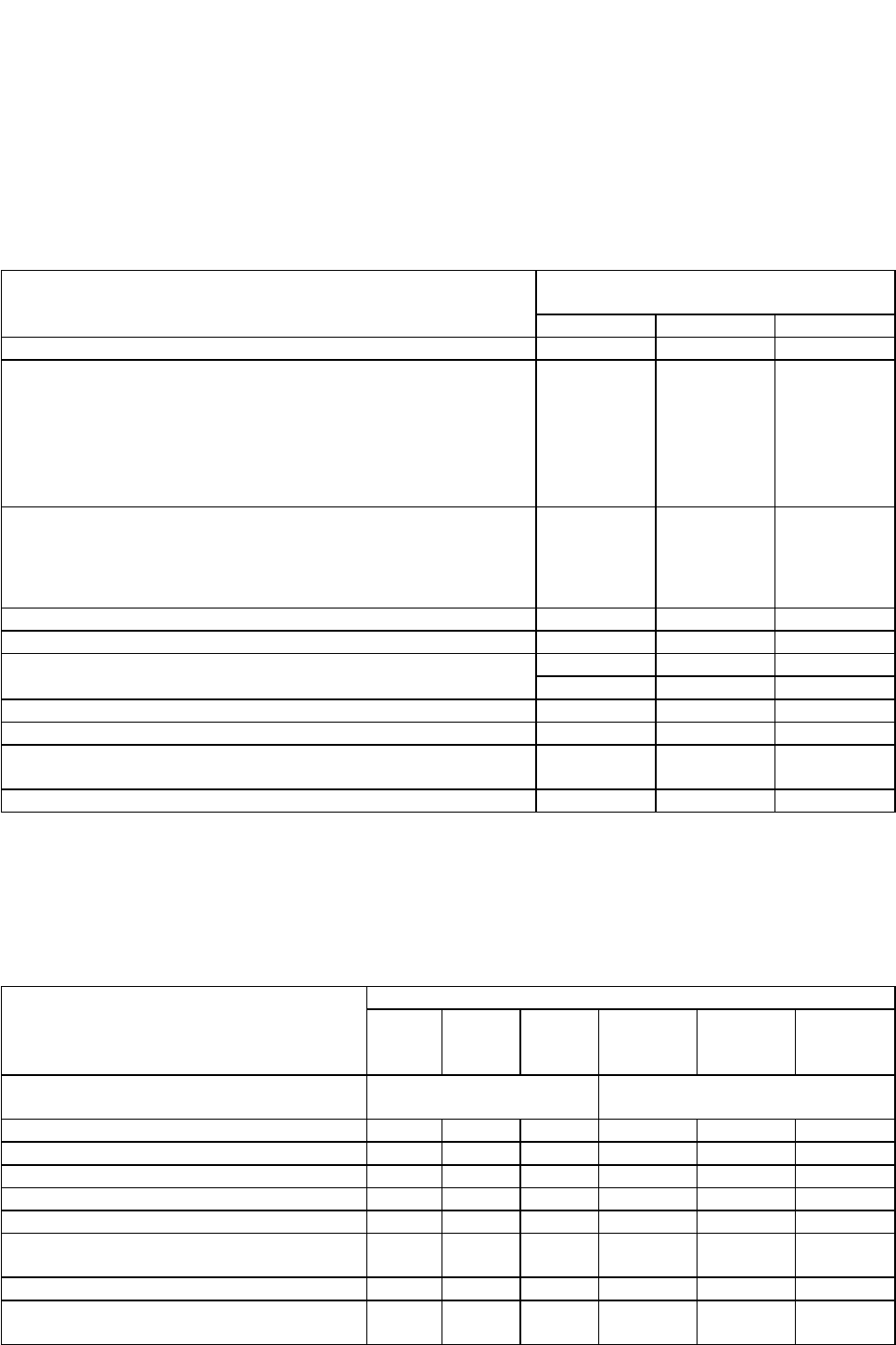

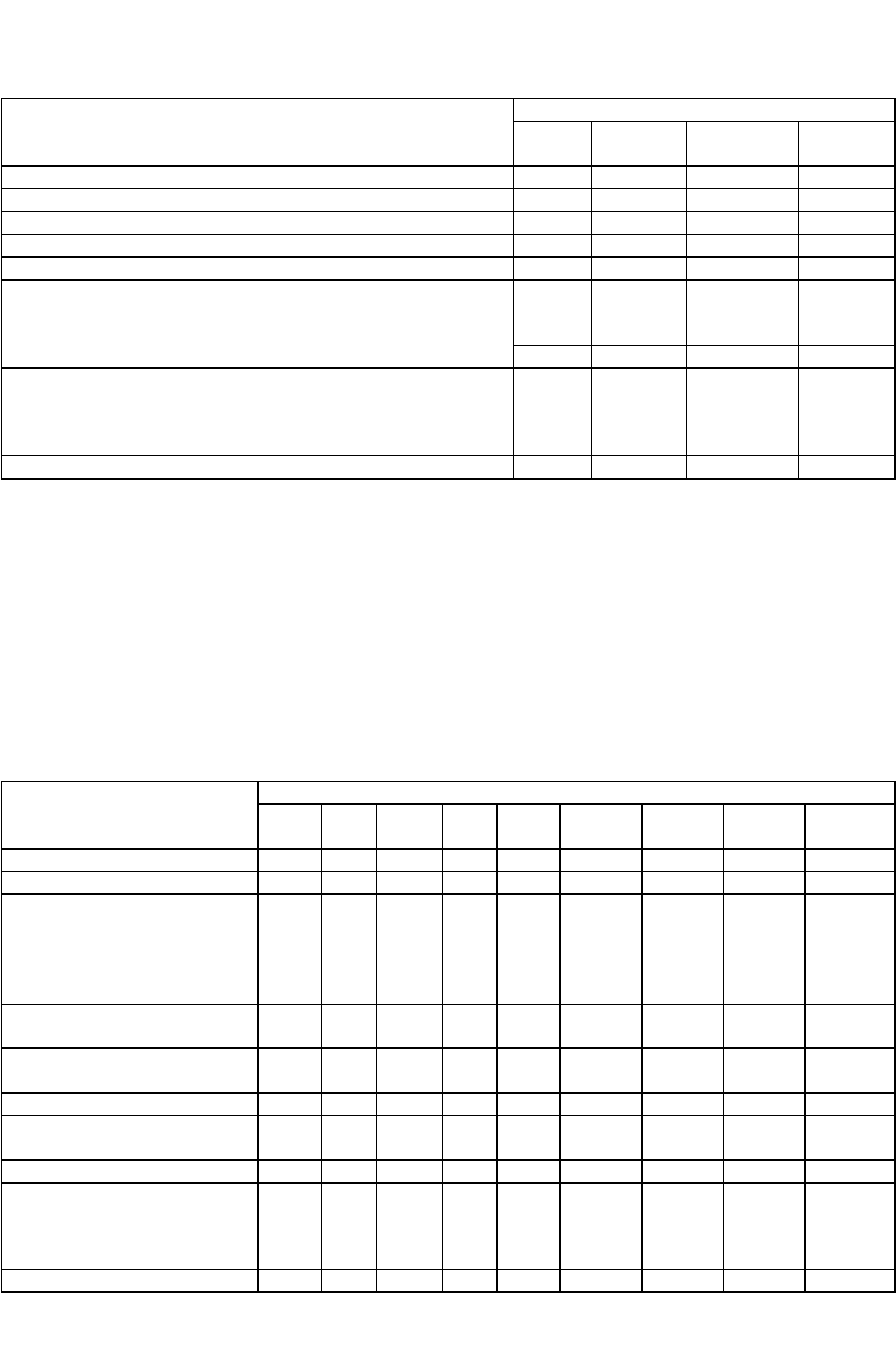

Т а б л и ц а 2 7 . 2 0

Техническая характеристика инвентарных прирельсовых складов цемента

Показатели

Прирельсовые силосные склады цемента,

варианты

1 2 3

Вместимость склада, т 2900 2000 4000

Производительность склада (эксплуатационная) по приему

цемента, т/ч:

из вагонов бункерного типа

160 110 90

из вагонов-цементовозов

190 190 95

из крытых вагонов

- - 33

из автоцементовозов

- - -

Производительность склада (эксплуатационная) по выдаче

цемента, т/ч:

в бетоносмесительный цех

75 70 75

в автомобили

120 120 120

Общая масса оборудования, т 70,81 43,9 42,86

Расход сжатого воздуха, м

3

/мин 80,2 57 71,7

Число работающих на складе, чел.

В том числе производственных рабочих, чел.

6 6 5

5 5 4

Установленная мощность, кВт 312 191 396

Потребляемая мощность, кВт 125 115 230

Приведенная длина цементопровода, загружающего силосы

(максимальная), м

100 74 50

Площадь застройки склада, м

2

580 720 455

П р и м е ч а н и я :

1. Вариант 1 с приемным устройством на два вагона с 24 инвентарными силосами диаметром 3 м.

2. Вариант 2 с приемным устройством на два вагона с 20 инвентарными силосами диаметром 3 м.

3. Вариант 3 с приемным устройством на один вагон с 6 металлическими силосами диаметром 3 м.

Т а б л и ц а 2 7 . 2 1

Техническая характеристика пневматических разгрузчиков

Показатели

Пневматические разгрузчики

ТА-5

(С-

578А)

ТА-17

(С-1039)

ТА-18

(С-1040)

ТА-26 ТА-27 ТА-33

Тип Всасывающего действия

Всасывающе-нагнетательного

действия

Подача, т/ч 15 50 90 20 50 90

Дальность подачи цемента, м 9 12 12 40 50 55

Высота подачи цемента, м 2 2 2 25 35 35

Диаметр материалопровода, мм 100 152 152 100 152 152

Расход сжатого воздуха, м

3

/мин 3 8 10 4 8 12

Установленная мощность

электродвигателей, кВт

27,8 45,6 83,6 31,8 56,8 102

Общая масса разгрузчика, кг 1960 3700 5000 2500 3400 5100

Заборное устройство:

скорость передвижения, м/мин

5,4

496

5,8

496

5,8

690

5,4

496

5,4

496

5,4

690

диаметр подгребающих дисков, мм

частота вращения дисков, с

-1

0,7 0,75 0,75 0,75 0,75 0,75

Электродвигатель привода дисков:

тип

мощность, кВт

частота вращения, с

-1

АО-32-6

2,2

-

АО2-42-

6

4

16,7

АО2-42-

6

4

16,7

АО2-32-6

2,2

16,7

АО2-32-6

2,2

16,7

АО2-42-6

4

16,7

Электродвигатель привода ходовых колес:

число, шт.

2 2 2 2 2 2

тип - АОС2-22-6

мощность, кВт 1,3 1,3 1,3 1,3 1,3 1,3

частота вращения, с

-1

- 14,5 14,5 14,5 14,5 14,5

Габаритные размеры, мм:

длина

ширина

высота

1470

1030

900

1425

1130

985

1510

1420

1270

1910

1100

910

1425

1130

985

1494

1420

952

Разгрузчик всасывающего типа забирает цемент или минеральный порошок из крытого вагона и подает

материал на расстояние до 12 м в межрельсовый приемный бункер пневмоподъемника, который затем

вертикально транспортирует материал в силос склада. В комплект разгрузчика входят самоходное заборное

устройство, гибкий материалопровод, осадительная камера, водокольцевой вакуум-насос и шкаф с

электроаппаратурой. Под действием разряжения, поддерживаемого в системе вакуум-насосом, пылевидный

материал всасывается по гибкому материалопроводу в осадительную камеру, откуда вытесняется напорным

винтовым шнеком через обратный клапан в соответствующие приемные устройства склада. Воздух,

отсасываемый из осадительной камеры вакуум-насосом, очищается от цемента посредством тканевых фильтров

и затем, пройдя водоотделительный бачок, выбрасывается в атмосферу.

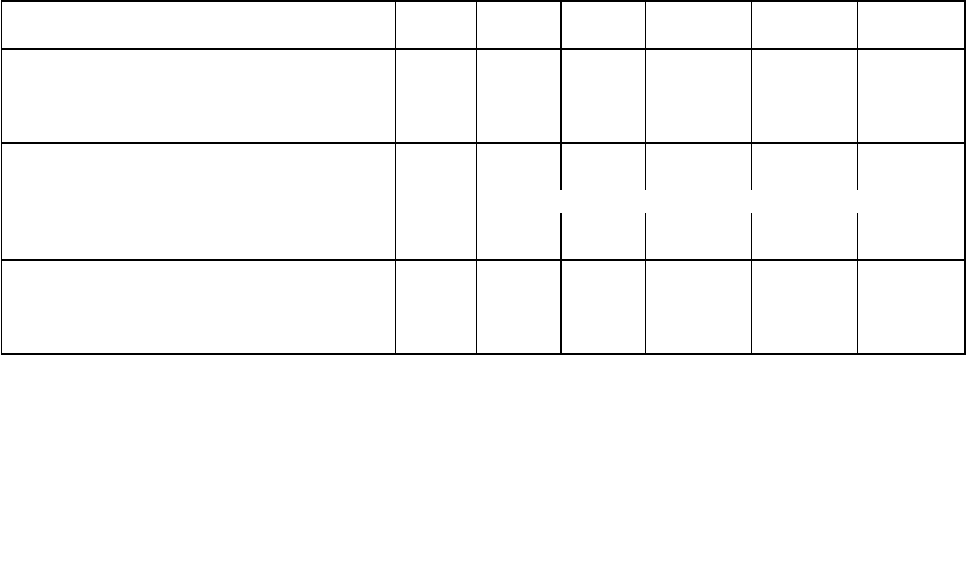

Рис. 27.15. Прирельсовый склад цемента вместимостью 2000 т (линейные размеры даны в мм):

1 - приемная воронка; 2 - шнек в трубе; 3 - пневмовинтовой подъемник; 4 - соединительный шланг; 5 -

цементоводные трубы; 6 - переключатель потока воздуха; 9 - приемный бункер; 10 - пневмоподъемник

цемента; 11 - донный разгружатель цемента; 12 - гибкий рукав от бокового разгружателя; 13 - боковой

разгружатель; 14 - соединительная труба; 15 - силосная банка с подвалом (без оборудования); 16 -

лестница

Рис. 27.16. Прирельсовый склад цемента вместимостью 2900 т (линейные размеры даны в мм):

1 - пневмоподъемник цемента (эрлифт); 2 - затвор секторный к эрлифту; 3 - приемный бункер (парный);

4 - приемный рукав; 5 - установка двухходового выключателя; 6 - концевой патрубок; 7 - выхлопная

труба; 8 - гибкий рукав от пневморазгружателя; 9 - пневморазгружатель боковой разгрузки; 10 -

соединительная труба; 11 - рукавный фильтр; 12 - установка двухходового выключателя; 13 -

пневмовинтовой насос; 14 - секторный затвор к насосу; 15 - бункер; 16 - фильтр; 17 - аэрационное

сводообразующее устройство; 18, 19 - установка цементопровода (две секции); 20, 21 - установка

цементопровода (одна секция); 22 - пневморазгружатель донной разгрузки

Отличительной особенностью пневматических разгрузчиков нагнетательного и всасывающе-

нагнетательного действия от разгрузчиков всасывающего действия является возможность подачи пылевидных

материалов на высоту до 35 м непосредственно в силос склада.

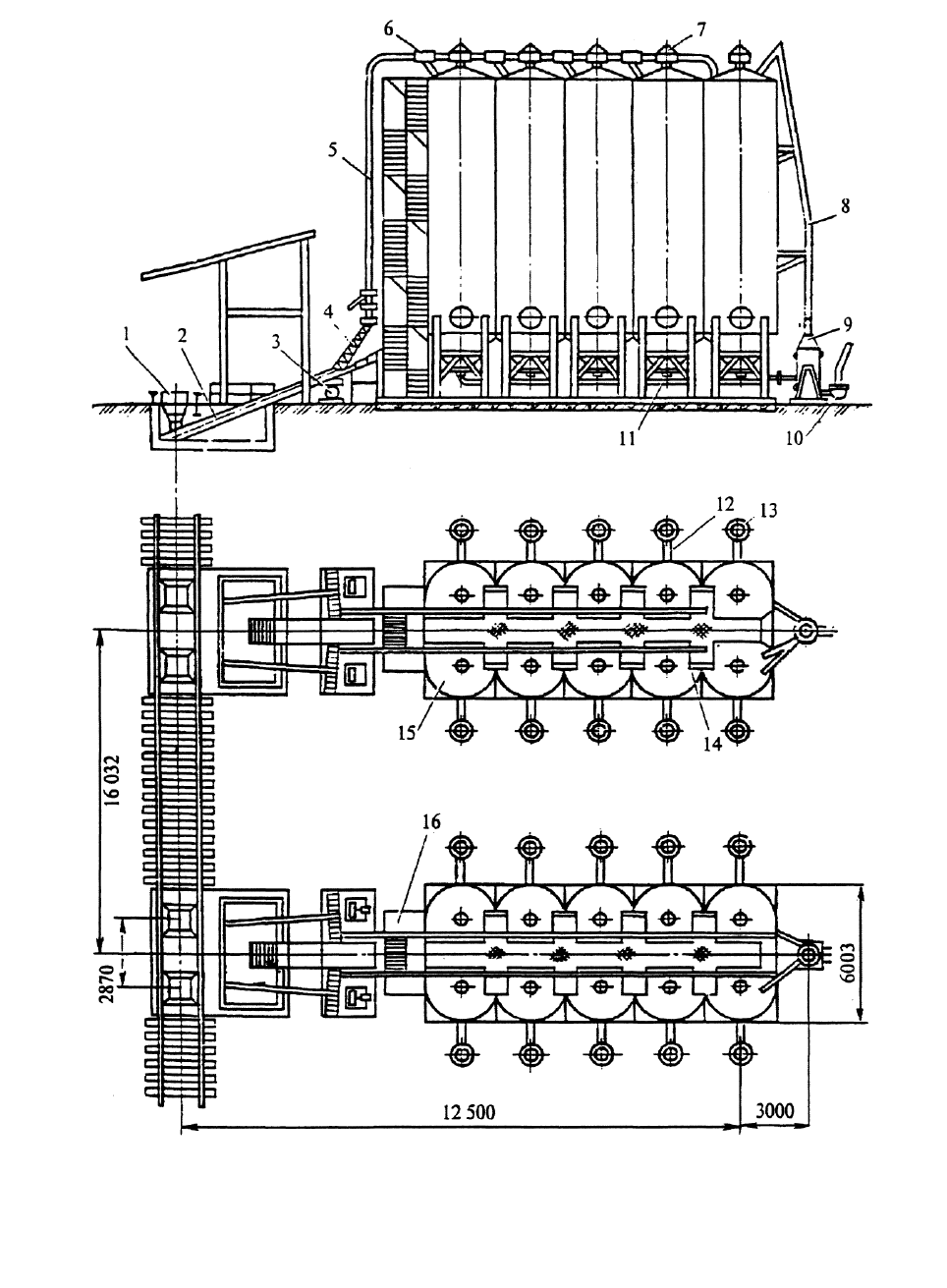

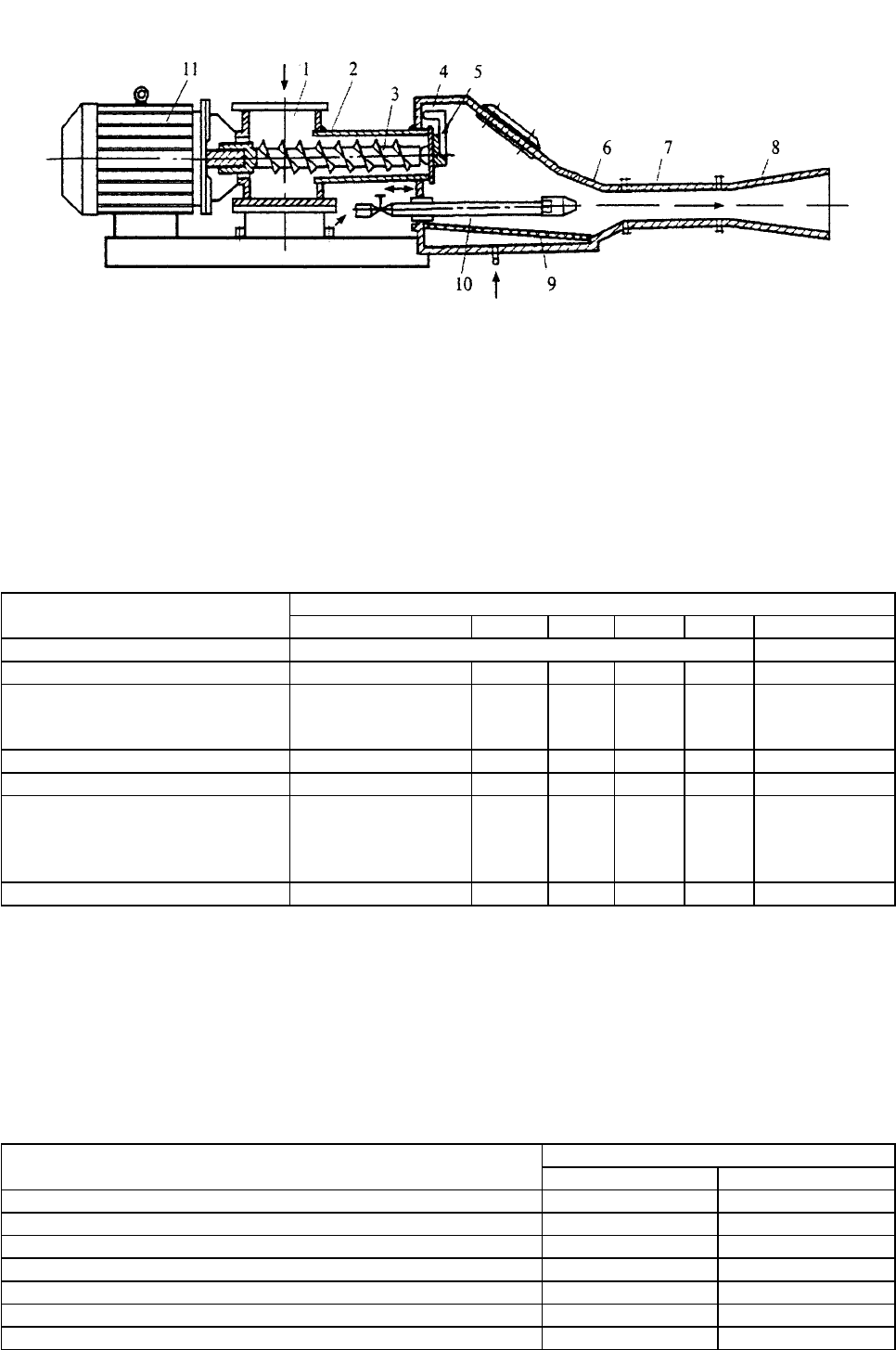

Разгрузчик всасывающе-нагнетательного действия (рис. 27.17) состоит из самоходного заборного

устройства, гибкого материалопровода, осадительной и смесительной камеры, вакуум-насоса с

электродвигателем и шкафа с электрооборудованием. Разгрузчик Т-26, кроме того, оборудован компрессором.

Рис. 27.17. Схема пневматического разгрузчика всасывающе-нагнетательного действия:

1 - самоходное заборное устройство; 2 - материалопровод; 3 - сигнализатор уровня; 4 - осадительная

камера; 5 - продувочное устройство; 6 - воздухопровод; 7 - вакуум-насос; 8 - смесительная камера

Для вертикального транспортирования цемента из межрельсовых приемных бункеров в силосы склада

используются пневматические винтовые подъемники (табл. 27.22). Пневматические винтовые подъемники

состоят из приемной камеры, консольного напорного шнека, смесительной камеры с аэроднищем, обратного

клапана, сварной рамы и электродвигателя.

Т а б л и ц а 2 7 . 2 2

Техническая характеристика пневматических винтовых подъемников

Показатели

Пневматические винтовые подъемники

ТА-20 ТА-21

ТА-19

(С-1041)

ТА-15

(С-1008)

Подача, т/ч 20 36 60 100

Высота подачи, м 35 35 35 35

Внутренний диаметр материалопровода, мм 100 130 130 150

Расход сжатого воздуха, м

3

/мин 3,5 5,6 8 12

Рабочее давление воздуха в смесительной камере, МПа 0,12 0,12 0,12 0,12

Электродвигатель привода шнека:

тип

мощность, кВт

АО2-62

14

АО2-71-6

17

АОП2-71-6

22

AО2-82-6

40

частота вращения, с

-1

16,7 16,7 25 16,7

Габаритные размеры, мм:

длина

ширина

высота

2000

710

820

2150

710

920

2150

710

920

2600

710

1250

Масса, кг 510 670 670 1350

Подача цемента по вертикали (на высоту до 35 м) аэрированного цемента происходит в результате

избыточного давления, создаваемого компрессором. Для транспортирования цемента и минерального порошка

от силосов склада в расходные бункеры смесительных установок применяются при дальности подачи до 20 м

винтовые подъемники, до 150 м - струйные насосы, до 400 - пневмовинтовые насосы, до 500 и более - камерные

насосы.

Одним из недостатков пневматических винтовых насосов (табл. 27.23) является низкий срок службы

быстроходных напорных шнеков (500-1000 ч непрерывной работы). Износ значительно увеличивается при

повышении давления в смесительной камере. В целях снижения давления в смесительной камере и увеличения

долговечности быстроизнашивающихся элементов разработана усовершенствованная конструкция

пневматического винтового насоса ТА-14А с эжекционной насадкой.

Т а б л и ц а 2 7 . 2 3

Техническая характеристика пневматических винтовых насосов

Показатели

Пневматические винтовые насосы

К-

287С

ТА-

14

ТА-

14А

К-

97С

К-

137С

НПВ-36-

4

НПВ-63-

2

НПВ-63-

4

НПВ-ПО-

2

Подача, т/ч 10 36 36 60 125 36 63 63 110

Дальность подачи, м - 200 200 200 200 400 200 400 200

В том числе по вертикали, м - 30 30 30 30 30 30 30 30

Рабочее давление воздуха,

МПа:

перед форсунками

в смесительной камере

-

-

0,3

9,2

0,3

0,16

0,4

-

0,4

-

0,4

0,3

0,4

0,2

0,4

0,3

0,4

0,2

Расход сжатого воздуха,

м

3

/мин

9 18 15 30 54 25 22 41 38

Диаметр материалопровода,

мм

100 140 140 185 250 140 150 180 200

Диаметр напорного шнека, мм 100 140 140 200 250 180 180 200 220

Мощность электродвигателя,

кВт

13 30 30 55 100 75 55 160 110

Частота вращения шнека, с

-1

- 16,7 16,7 - - 16,7 16,7 16,7 16,7

Габариты, мм:

длина

ширина

высота

2830

520

660

2420

640

870

3320

640

870

2730

750

1000

3370

800

1100

4187

660

1100

4135

660

1100

4455

700

1065

4155

700

1065

Масса, кг 925 930 980 1805 2460 2252 2150 3030 2940

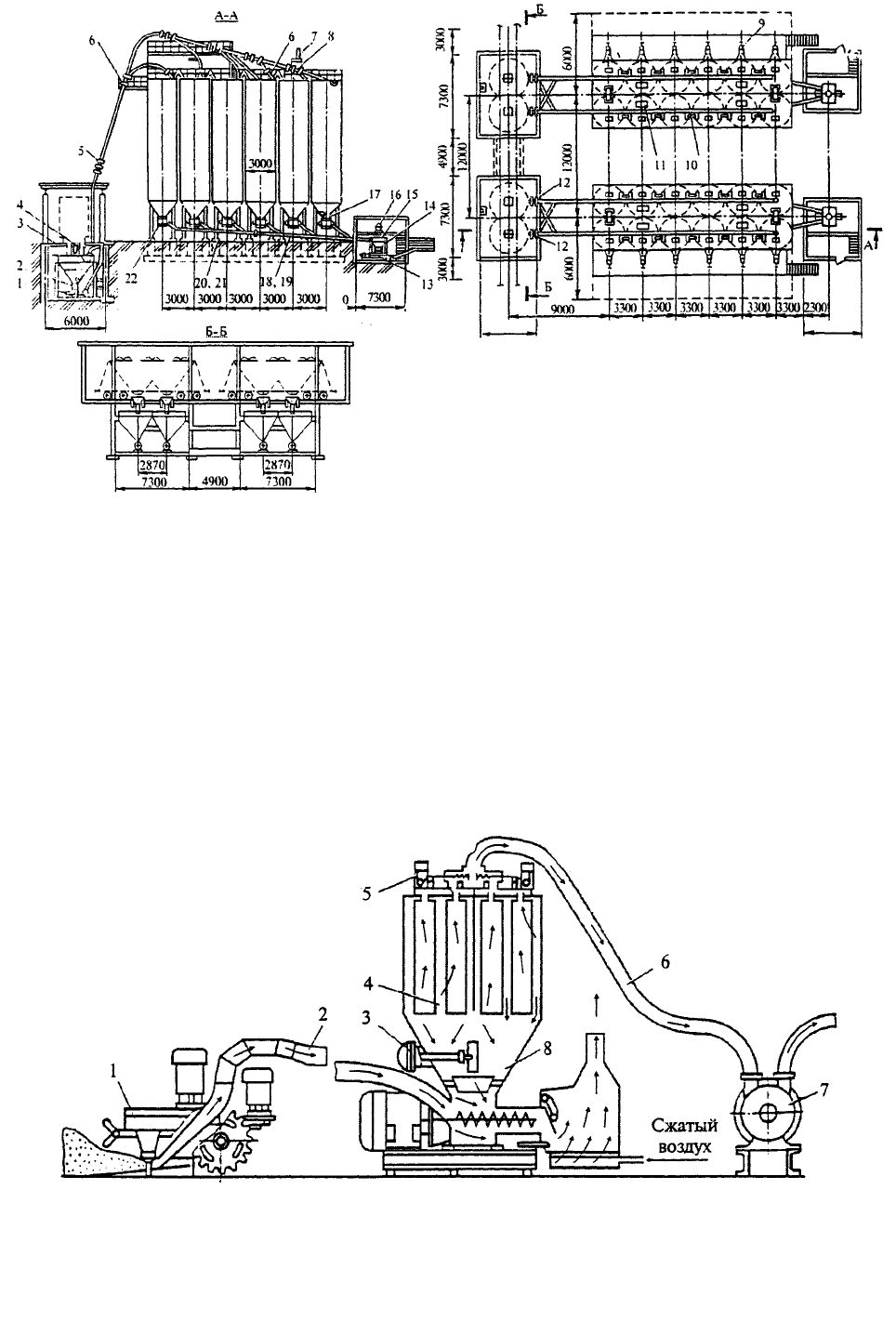

Пневматический винтовой насос с эжекционной насадкой (рис. 27.18) состоит из приемной камеры;

напорного быстроходного шнека, который приводится в действие от электродвигателя; бронзовой гильзы;

смесительной камеры с обратным грузовым клапаном; эжекционной насадки с соплом для подачи сжатого

воздуха через микропористую перегородку в смесительную камеру.

Рис. 27.18. Схема пневматического винтового насоса ТА-14А с эжекционной насадкой:

1 - приемная камера; 2 - гильза; 3 - напорный шнек; 4 - смесительная камера; 5 - обратный клапан; 6 -

конфузор; 7 - смесительный участок; 8 - диффузор; 9 - микропористая перегородка аэроднища; 10 -

сопло; 11 - электродвигатель

Пневматические камерные насосы (табл. 27.24) предназначены для транспортирования сыпучих материалов

при высоких рабочих давлениях в резервуаре на расстояние до 1000 м. Пневматический камерный насос

состоит из одного или нескольких герметически закрывающихся резервуаров, каждый из которых имеет сверху

загрузочное отверстие. Резервуары оснащаются системами воздухопроводов и контрольно-измерительными

приборами.

Т а б л и ц а 2 7 . 2 4

Техническая характеристика пневматических камерных насосов

Показатели

Пневматические камерные насосы

Насос склада СБ-33 К-2-305 ТА-23 К-1945 К-1955 ТА-28

Тип Однокамерный Двухкамерный

Подача, т/ч До 16 10 30 40 60 100

Дальность подачи цемента, м:

по горизонтали

по вертикали

50

20

200

35

300

25

200

35

200

35

1000

50

Расход сжатого воздуха, м

3

/мин 3-6 5 15 17 25 100

Рабочее давление воздуха, МПа 0,2-0,3 0,4-0,6 0,4-0,6 0,4-0,6 0,4-0,6 0,4-0,6

Габаритные размеры, мм:

длина

ширина

высота

1200

1200

1450

1810

1660

2750

3825

1100

1600

4520

2325

3340

4885

2560

3670

6000

3700

5500

Масса, кг 370 1322 1600 3478 4483 17000

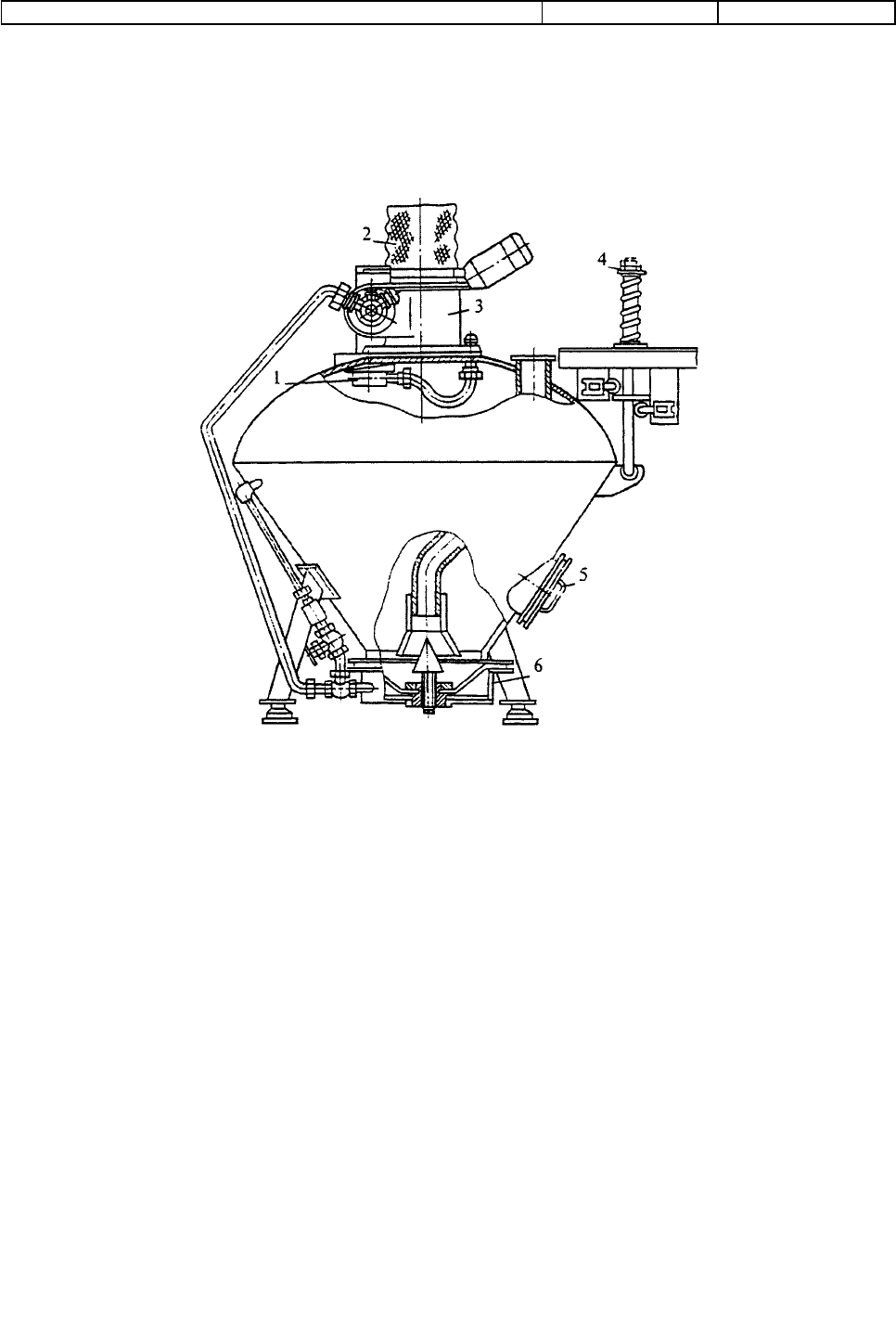

Камерные насосы (рис. 27.19) относятся к пневмотранспортному оборудованию циклического действия. По

способу выгрузки камерные насосы бывают с верхней и нижней подачей материала. Из условия исключения

возможных «завалов» в транспортном трубопроводе верхняя выгрузка предпочтительнее. Однако при выгрузке

сыпучих материалов, которые плохо поддаются аэрации, а также с учетом конструктивных и технологических

особенностей в отдельных случаях применяется нижняя выгрузка материалов.

Струйные насосы (табл. 27.25) используются при транспортировании цемента и минерального порошка на

расстояние до 150 м.

Т а б л и ц а 2 7 . 2 5

Техническая характеристика струйных насосов

Показатели

Насос конструкции

ЦНИИОМТП Гидропроекта

Максимальная подача, т/ч 25 40

Наличие смесительной камеры и диффузора + -

Дальность подачи, м 150 150

Высота подачи, м 25 30

рабочее давление сжатого воздуха, МПа 0,2-0,4 0,3-0,4

Диаметр материалопровода, мм 150 150; 175;200

Расход сжатого воздуха, м

3

/мин 10 20;25;30

Масса, кг 212 450

Струйный насос включает в себя корпус, регулирующее сопло, интенсифицирующую камеру с обратным

клапаном и аэроднищем, диффузор. Наличие диффузора обеспечивает повышение в 1,5 раза к.п.д. струйного

насоса. Обратный клапан предотвращает прорыв сжатого воздуха в силос. Использование вместо обратного

клапана роторного питателя связано с дополнительными энергетическими затратами, а также дополнительным

износом узлов, работающих в абразивной среде. Принципиальное отличие струйного насоса конструкции

Гидропроекта им. Жука состоит в наличии сопла с запорным устройством, предотвращающим попадание

цемента внутрь воздухонагнетательной системы.

Рис. 27.19. Камерный насос склада СБ-33:

1 - клапан для сброса воздуха; 2 - загрузочный патрубок; 3 - затвор; 4 - пружинная подвеска; 5 -

смотровой люк; 6 - аэроднище

27.6. Автоматизация технологических процессов и контроль качества продукции

Общие положения автоматизации технологических процессов.

На бетоносмесительных установках и заводах автоматизации подлежат:

прием исходных материалов из транспортных средств, их хранение и переработка, в том числе

распределение по отсекам, бункерам, силосам и подача к расходным бункерам, учет расхода цемента;

дозирование компонентов бетонной смеси с определением влажности каменных материалов и

приготовление не менее 30 различных составов бетонной смеси без переналадки оборудования и средств

автоматизации;

перемешивание и выдача готовой смеси в транспортные средства с регулированием параметров бетонной

смеси для повышения ее однородности.

В настоящее время при автоматизации технологических процессов приготовления бетонной смеси на

бетоносмесительных установках и ЦБЗ при их модернизации широкое применение находят средства

автоматизации на новой элементной базе, в том числе с применением микропроцессорных средств и

тензометрических датчиков.

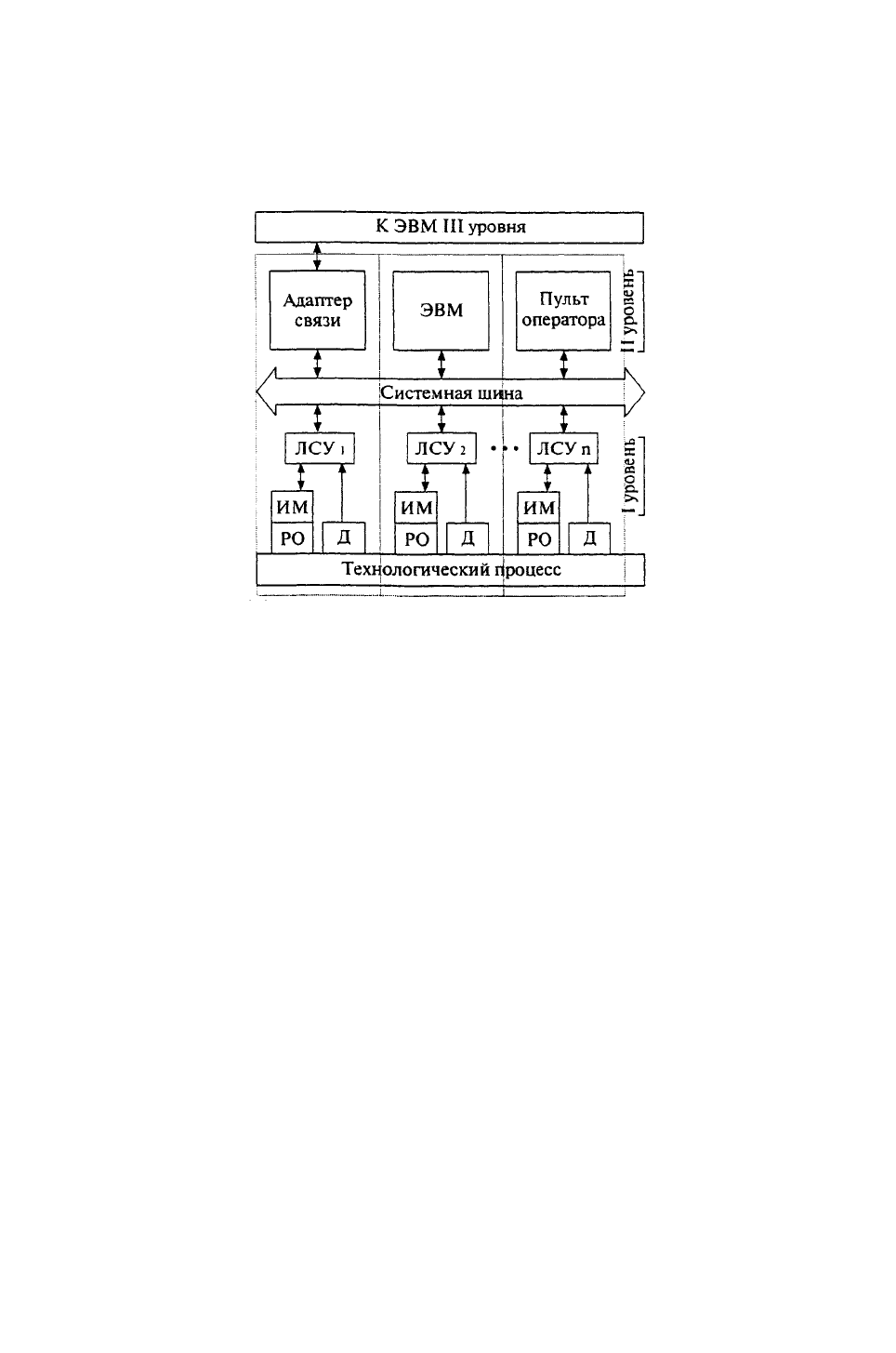

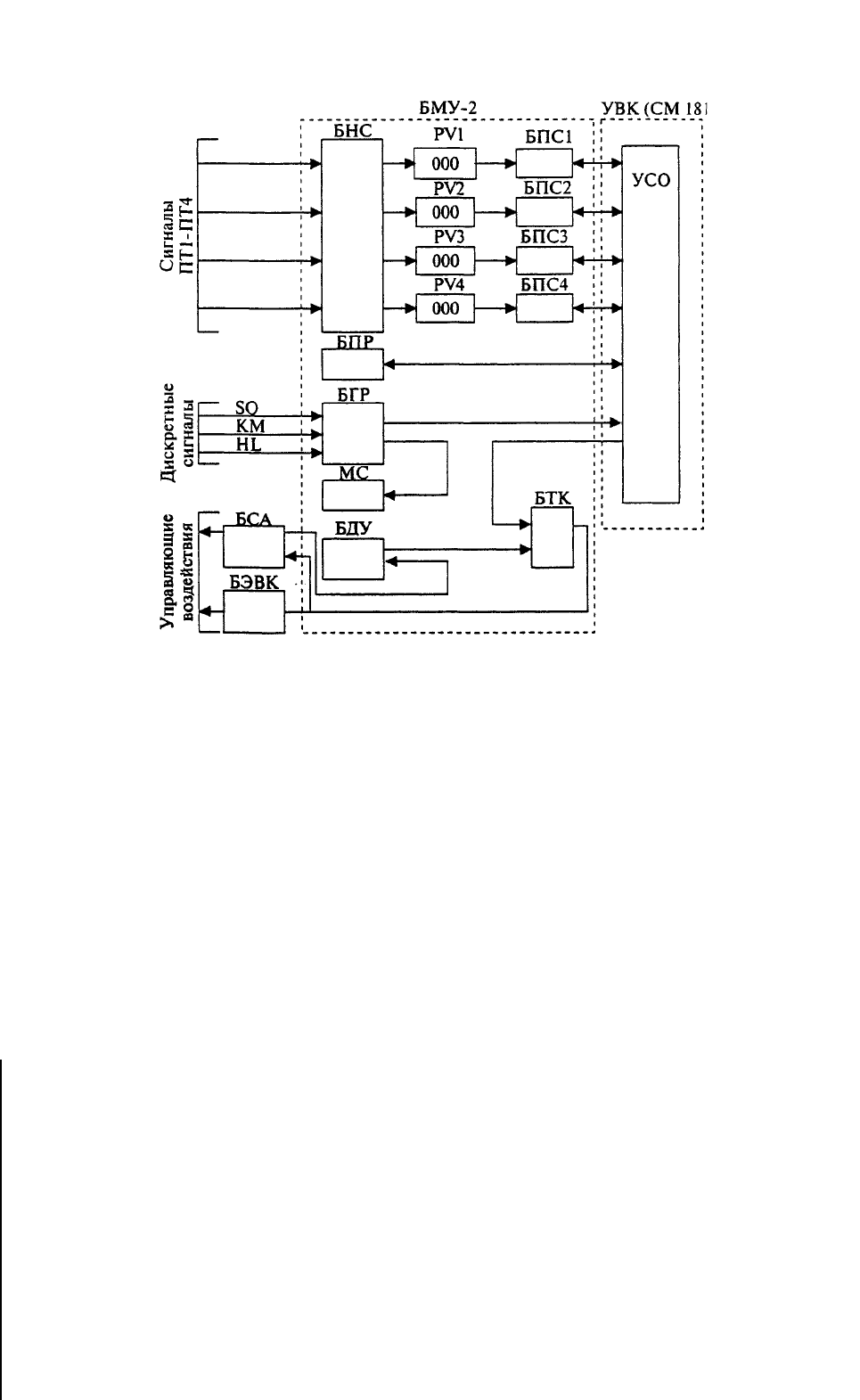

Современные системы управления технологическими процессами в большинстве своем разрабатываются

как многоуровневые. Структурная схема наиболее распространенной двухуровневой системы управления

представлена на рис. 27.20. На первом уровне находится локальная система управления (ЛСУ) отдельными

агрегатами или составляющими технологического процесса (например, дозаторами, смесителями,

грузоподающими устройствами и др.). Функционирование составляющих технологического процесса должно

быть согласовано между собой. Например, устройство, подающее компонент бетонной смеси в бункер

дозатора, может быть включено только по окончании выгрузки предыдущей порции; подача дозы компонента в

бетоносмеситель может производиться только при условии окончания предыдущего цикла смесеприготовления

и т.д. Поэтому возникает задача координации работы локальных подсистем, которую решает подсистема II

уровня.

К подсистеме I уровня относятся: технологический процесс, выполняемый различным технологическим

оборудованием (смесителем, конвейером, компрессором, вентилятором, шнеком и др.); преобразователи

(датчиковая аппаратура); регулирующие органы (затворы, краны, клапаны, задвижки и др.); исполнительные

механизмы (электрические, пневматические и гидравлические); локальные системы (системы дозирования и

смешивания компонентов, выдачи готовой смеси, подача заполнителей со склада, учета цемента и др.).

Локальные системы управления ЛСУ

1

...ЛСУ

n

представляют собой устройства логического управления

исполнительными механизмами (ИМ) по сигналам от датчиков (Д) о состоянии технологического процесса.

Они изменяют значения управляющих воздействий регулирующими органами (РО). Сигналы от локальных

систем подаются на системную шину и через нее связываются с подсистемой II уровня.

Рис. 27.20. Обобщенная схема структуры комплекса технических средств АСУ ТП

Подсистема II уровня является более сложной и включает в себя пульт оператора, управляющую ЭВМ и

адаптер для связи и обмена информацией с подсистемой III уровня (например, при наличии организационной

подсистемы АСУ). В памяти подсистемы II уровня находятся программы реализации алгоритмов координации

работы локальных подсистем.

Аналогично в многоуровневой системе каждая подсистема более высокого уровня координирует работу

подсистем низшего по отношению к ней уровня. Связь между отдельными подсистемами АСУ ТП

осуществляется, как правило, с помощью электрических сигналов.

Системы автоматизации технологических процессов приготовления бетонных смесей с применением

микропроцессорной техники имеют ряд преимуществ по сравнению с традиционными: простота перестройки

системы с пульта управления за счет изменения программы в микроЭВМ (при замене технологического

оборудования и изменении условий производства); оперативное получение информации о неисправностях

работы технологического оборудования для приготовления смесей и тестирование отдельных элементов самих

систем управления, а также о технологическом процессе, контроле и учете материалов, выдаче бетонной смеси

и работе с потребителем; оптимизация технологических процессов в целях уменьшения расхода цемента и

снижения брака за счет точности дозирования; регистрация объективной технико-экономической информации

(учет производительности, простоев, брака, расхода компонентов и др.); высокая надежность.

В последние годы интенсивно ведутся работы по серийному освоению систем управления

бетоносмесительными установками и заводами с применением микропроцессорных средств и

тензометрических дозаторов. Так, в автоматизированной бетоносмесительной установке СБ-145

производительностью 30 м

3

/ч (в зимнем исполнении) применены весодозировочное оборудование на

тензодатчиках и микропроцессорные средства управления в блочно-модульном исполнении.

Весодозировочное оборудование, основанное на применении рычажной весоизмерительной механической

системы, вследствие больших нагрузок быстро изнашивается, в результате чего снижается точность

дозирования компонентов бетонных смесей и растворов. Отечественная промышленность освоила выпуск

прогрессивных безрычажных систем взвешивания с применением электрических силоизмерительных устройств

(тензодатчиков), в которых нет трущихся механических деталей и, следовательно, обеспечивается

высокоточное и эффективное дозирование. Так, весовая система на установке СБ-145, подвешенная на

электрические тензодатчики, обеспечивает точность взвешивания 0,1-0,5 % (точность рычажных систем 1,5-2

%).

Микропроцессорная система выполняет функции управления самим технологическим процессом (рис.

27.21): задание доз компонентов бетонной смеси в соответствии с рецептурой, автоматическое дозирование

составляющих материалов с помощью управления электромагнитными клапанами, определение времени

смешивания, разгрузка смесителя.

Оператор в блоке памяти рецептур БПР устанавливает данный рецепт, и команда на отработку поступает в

управляющий вычислительный комплекс УВК на базе ЭВМ СМ 1810, который через блок тиристорных ключей

БТК дает команду на включение блока электровоздушных клапанов БЭВК. Последние производят набор в

дозаторы компонентов бетонной смеси.

Рис. 27.21 Структурная схема микропроцессорной системы управления автоматизированной

бетоносмесительной установки СБ-145 производительностью 30 м

3

/ч:

БНС - блок нормирования сигналов; PV-PV4 - цифровые отчетные устройства; БПС1-БПС4 - блоки

преобразования сигналов; БПР - блок памяти рецептур; БГР - блок гальванической развязки; МС -

мнемосхема, БДУ- блок дистанционного управления; БТК - блок тиристорных ключей; БСА - блок

силовой автоматики; БЭВК- блок электровоздушных клапанов; ПТ1-ПТ4 - тензометрические

преобразователи дозаторов; KM, HL, SQ - источники информации сигналов (от магнитных пускателей,

сигнальных ламп и конечных выключателей); УСО - устройство связи с объектом (технологией); УВК -

управляющий вычислительный комплекс СМ 1810

При поступлении материала в дозаторы изменяется входное сопротивление тензодатчиков ПТ1-ПТ4,

сигналы от которых через блоки БНС и БПС (нормирование и преобразование сигналов) поступают в УВК. При

наборе заданной дозы по рецепту УВК дает команду в блок БЭВК на закрытие своего электровоздушного

клапана и отключение электродвигателя механизма через блок силовой автоматики БСА. Сигналы от конечных

выключателей SQ, магнитных пускателей КМ, работающих механизмов и сигнальных ламп HL через блок

гальванической развязки БГР поступают на мнемосхему МС. Оператор осуществляет визуальный контроль

набора дозы компонентов на пульте управления по цифровым вольтметрам PV1-PV4.

Система управления следит за ходом технологического процесса с одновременной подачей сигналов на

пульт управления с помощью сигнальных ламп на мнемосхеме и выводом информации на дисплей, что дает

оператору полную информацию о состоянии технологического процесса.

С помощью управляющей клавиатуры в память микроЭВМ программируют используемые рецепты, число

которых определяется для каждого заказа индивидуально. Выбор номера рецепта, изменение массы и

содержание какого-либо рецепта высвечивают на дисплее. Если при дозировке происходит сбой, то процесс

дозирования прекращается, что фиксируется на дисплее ЭВМ и на печатающем устройстве. Одновременно

микроЭВМ регистрирует расход составляющих материалов, изготовленную кубатуру бетонной смеси по

рецептам и накладные по каждой машине. Эти данные необходимы при расчетах финансовых расходов и при

определении потребности в материалах.

Бетоносмесительная установка СБ-145-3 оснащена комплектом дозаторов КД-1500-1 с микропроцессорной

системой управления. Комплект КД-1500-1 состоит из пульта управления БМУ-2, управляющего

вычислительного комплекса УВК на базе микроЭВМ СМ 1810, тензометрических дозаторов каменных

материалов, заполнителей ДТИ-2500, цемента ДТЦ-500, воды ДТЖ-200 и химических добавок ДТЖ-100.

Конечные выключатели, установленные на технологическом оборудовании, фиксируют положение

пневматических исполнительных механизмов, показанных на схеме в виде блока БЭВК. На пульт управления

БМУ-2 подаются сигналы от усилителей тензодатчиков и влагомера песка ВПС-205М. Выходные сигналы

пульта подаются на УВК, где происходит их обработка.

Микропроцессорная система управления включает в себя автоматическое управление технологическим

процессом приготовления бетонной смеси, коррекцию доз по технологическим параметрам исходного

материала, минимизацию погрешности дозирования, диагностирования и тестирования, идентификацию

неисправностей в ходе технологического процесса. Техническая характеристика комплекта дозировочного

оборудования приведена в табл. 27.26.

Т а б л и ц а 2 7 . 2 6

Техническая характеристика комплекта дозировочного оборудования КД-1500-1

Показатели Комплект дозаторов КД-1500-1

Производительность бетоносмесительной установки с комплектом

дозировочного оборудования, м

3

/ч

40

Наибольший предел дозирования, кг:

каменных материалов

цемента

воды

химических добавок

2500

500

200

100

Максимальная крупность заполнителей для дозирования, мм 70

Время цикла дозирования, с 45

Установленная мощность, кВт 0,3

Габариты, мм:

длина

ширина

высота

540

400

1200

Масса, кг 1300

Изготовитель:

Кокчетавский

приборостроительный завод

Контроль качества бетонной смеси. На ЦБЗ следует контролировать качество материалов для бетона,

состав бетонной смеси, ее удобоукладываемость (жесткость) и количество вовлеченного в бетонную смесь

воздуха, влажность и наибольшую крупность заполнителей, прочность и морозостойкость бетона,

концентрацию рабочих растворов химических добавок (табл. 27.27).

Т а б л и ц а 2 7 . 2 7

Контроль качества бетонной смеси на ЦБЗ

Показатели Величина показателя

Контроль

объем метод

Удобоукладываемость

(жесткость)

Меньше чем на месте бетонирования с

учетом ее повышения во времени до

момента уплотнения смеси;

устанавливается строительной

лабораторией

для каждой партии, но не

реже 1 раза в смену и не

позднее чем через 20 мин

после доставки смеси к

месту укладки

ГОСТ 10181-

2000

Влажность заполнителей Фактическая

не реже 1 раза в смену и

после выпадения осадков

ГОСТ 8269.0-

97

Наибольшая крупность

заполнителя

По ГОСТ 26633-91 при подборе

состава бетона

не реже 1 раза в неделю ГОСТ 10180-90

Морозостойкость То же не реже 1 раза в квартал

ГОСТ 10060.1-

95

Концентрация рабочего

раствора добавок

Устанавливается строительной

лабораторией

не реже 1 раза в смену

Ареометром по

ГОСТ 18481-81

Подбор состава бетонной смеси производится по ГОСТ 27006-86 в строительных лабораториях. Состав

бетонной смеси утверждает главный инженер ЦБЗ. При приготовлении бетонной смеси лаборатория ЦБЗ

ежедневно определяет и выдает оператору бетоносмесительной установки рабочий состав смеси с учетом

фактической влажности песка и щебня. Дополнительно к показателям, приведенным в табл. 27.27,

контролируется визуально однородность бетонной смеси при загрузке в автомобили-самосвалы.

Каждая партия бетонной смеси, поставляемая ЦБЗ, должна иметь документ о качестве по ГОСТ 7473-94. По

согласованию потребителя и изготовителя бетонной смеси документ о качестве может выдаваться не реже

одного раза в месяц.