Скворцов В.Ф. Основы размерного анализа технологических процессов изготовления деталей

Подождите немного. Документ загружается.

2.4. Расчет значений припусков и конструкторских размеров, обеспе-

чиваемых спроектированным технологическим процессом

Для этого по размерной схеме технологического процесса и графу

технологических размерных цепей находится соответствующая размерная

цепь (табл.2.2). Записывается уравнение размерной цепи и рассчитывается

значение замыкающего звена.

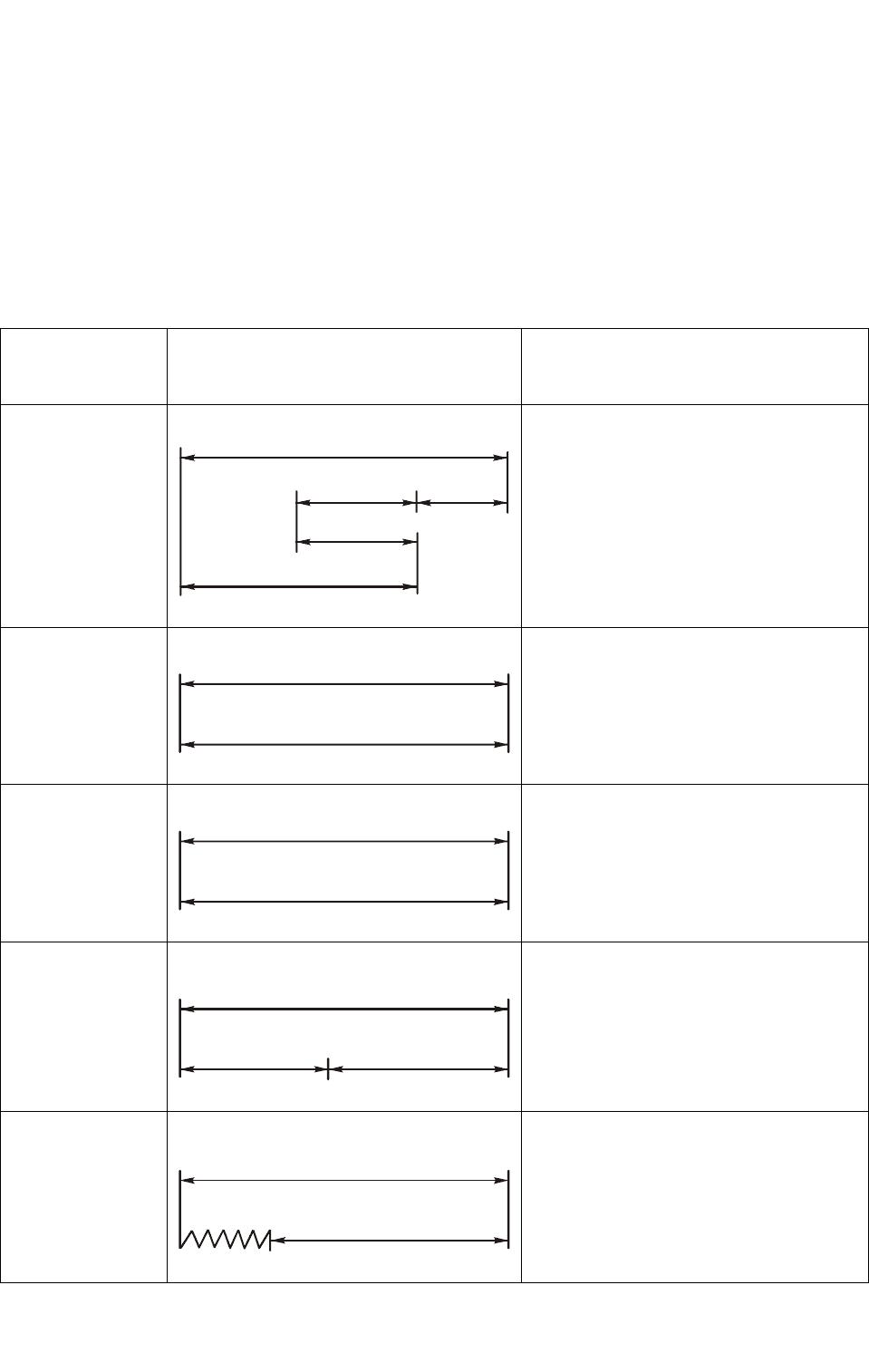

Таблица 2.2

Проверяемые

размеры

Схемы размерных цепей

Уравнения размерных цепей и вы-

числение значений замыкающих

звеньев

1

K

=55

-0,74

A

2.1

→

A

4.1

A

2.2

A

5.1

→

←←

K

1

1.42.21.51.21

AAAAK

−

−+

=

;

1

K

=55,2

-0,3

+30±0,026-

-30±0,1-0,2±0,05=

176,0

476,0

55

+

−

2

K

=30±0,026

K

2

A

5.1

→

1.52

AK

=

=30±0,026

3

K

=1±0,3

K

3

A

1.2

→

2.13

AK =

=1±0,3

4

K

=1±0,3

A

2.3

→

K

4

A

4.1

←

1.43.24

AAK −=

;

4

K

=1,2±0,2-0,2±0,05=

=1±0,25

1.1

Z

A

0.1

→

A

1.1

←

Z

1.1

1.11.01.1

AA −=Z

;

= -57

-0,74

=

1.1

Z

0,1

5,0

59

+

−

74,1

5,0

2

+

−

31

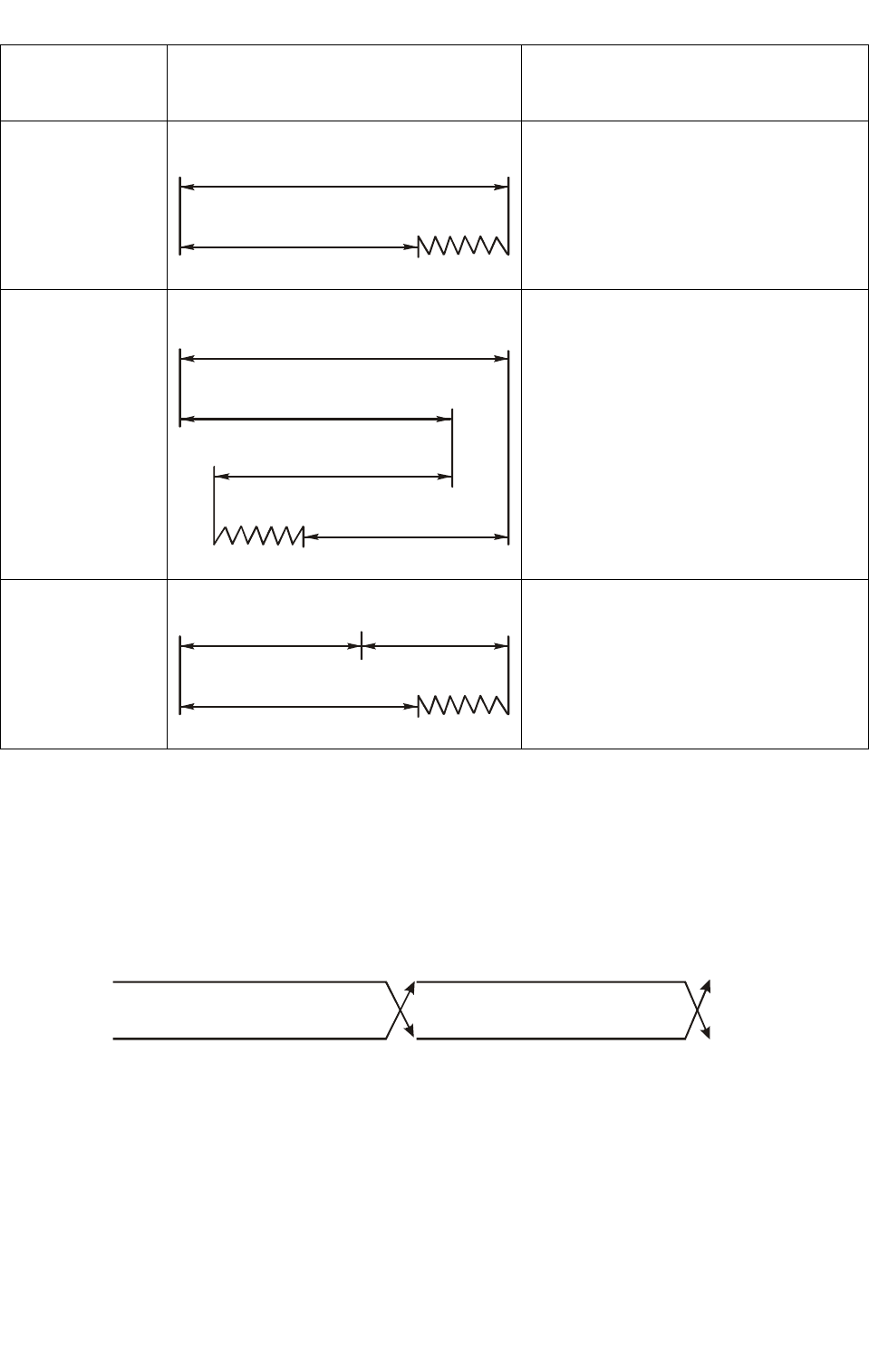

Продолжение табл.2.2

Проверяемые

размеры

Схемы размерных цепей

Уравнения размерных цепей и вы-

числение значений замыкающих

звеньев

1.2

Z

A

2.1

←

A

1.1

→

Z

2.1

1.21.11.2

AA −=Z

;

=57

-0,74

-55,2

-0,3

=

1.2

Z

3,0

74,0

8,1

+

−

2.2

Z

A

1.1

→

A

2.1

A

2.2

A

0.2

Z

2.2

←

→

←

1.22.02.21.12.2

AAAA

−

−+

=

Z

;

2.2

Z

=57

-0,74

+30±0,1-

0,1

5,0

30

+

−

-

-55,2

-0,3

=

9,0

84,1

8,1

+

−

1.5

Z

A

4.1

→

A

2.2

→

A

5.1

←

Z

5.1

1.51.42.21.5

AAA −+

=

Z

;

1.5

Z

=30±0,1+0,2±0,05-

-30±0,026=0,2±0,176

Расчет выполним методом максимума-минимума при помощи урав-

нений (1.1), (1.9) и (1.10). При этом будем использовать следующую схему

вычисления номинального значения и предельных отклонений замыкаю-

щего звена (например )

1

К

176,0

476,03,01

5505,02,01,030026,0302,55К

+

−−

=

±

−±−±+=

.

Стрелки показывают, что для определения верхнего отклонения за-

мыкающего звена необходимо сложить верхние отклонения увеличиваю-

щих звеньев и вычесть из полученной суммы нижние отклонения умень-

шающих звеньев. Для определения нижнего отклонения замыкающего

32

33

звена нужно сложить нижние отклонения увеличивающих звеньев и вы-

честь из полученной суммы верхние отклонения уменьшающих звеньев.

Технологические размерные цепи и результаты вычисления их замы-

кающих звеньев (припусков и конструкторских размеров) для рассматри-

ваемого примера приведены в табл.2.2. Результаты расчетов показывают

следующее.

Технологический процесс изготовления пуансона не обеспечивает

получение конструкторского размера , являющегося замыкающим зве-

1

К

ном в размерной цепи с составляющими звеньями , , и .

1.2

А

1.5

А

2.2

А

1.4

А

Вместе с тем, расчетная погрешность (0,652 мм) меньше его допуска

1

К

(0,74 мм). Поэтому для обеспечения заданных по чертежу предельных от-

клонений размера необходимо лишь откорректировать номинальные

1

К

значения соответствующих технологических размеров. Конструкторские

размеры и выдерживаются при изготовлении пуансона непосредст-

2

К

3

К

венно, совпадая соответственно с технологическими размерами и

1.5

А

2.1

А

. Конструкторский размер , являясь замыкающим звеном в размер-

4

К

ной цепи с составляющими звеньями и , получается в соответст-

3.2

А

1.4

А

вии с требованием чертежа.

Обратимся теперь к анализу расчетных значений припусков на обра-

ботку. Минимальные значения припусков и достаточны для обес-

1.1

Z

1.2

Z

печения требуемого качества поверхностей; колебание значений этих при-

пусков невелико, что обеспечит достаточно стабильные условия обработ-

ки. Минимальное значение припуска является отрицательным, что

2.2

Z

может привести к браку по качеству поверхностного слоя (на части загото-

вок будет сохраняться чернота). Минимальное значение припуска со-

1.5

Z

ставляет всего 0,024 мм, что может оказаться недостаточным для удаления

дефектного слоя.

Таким образом, рассмотренный технологический процесс в целом

должен быть признан неудовлетворительным, требующим соответствую-

щей корректировки.

34

3. РАЗМЕРНЫЙ АНАЛИЗ ПРОЕКТИРУЕМЫХ

ТЕХНОЛОГИЧЕСКИХ ПРОЦЕССОВ ИЗГОТОВЛЕНИЯ ДЕТАЛЕЙ

Размерный анализ выполняется после того, как технологический

процесс изготовления детали в значительной степени уже спроектирован:

выбран вид и способ получения исходной заготовки, определено содержа-

ние операций механической обработки, выбрано оборудование и техноло-

гическая оснастка для их выполнения.

При размерном анализе могут выявиться недостатки первоначально-

го варианта технологического процесса. В частности, может оказаться, что

он не обеспечивает требуемую точность конструкторских размеров. В этом

случае технологический процесс должен быть откорректирован путем, на-

пример, изменения технологических баз при выполнении отдельных опе-

раций или введения в них дополнительных переходов.

Размерный анализ проектируемого технологического процесса изго-

товления детали включает в себя следующие основные этапы:

− определение допусков на технологические размеры;

− определение минимальных припусков на обработку;

− расчет технологических размеров.

3.1. Определение допусков на технологические размеры

Допуски размеров исходной заготовки находятся по соответствую-

щим стандартам и справочным материалам [2, 3, 5, 6].

Допуски размеров, получаемых на операциях механической обра-

ботки, определяются с использованием таблиц точности [2, 5].

Наиболее полные таблицы точности [5] приведены в Приложении 1.

В них представлены статистические данные по погрешностям размеров за-

готовок ( ), обрабатываемых на станках различных типов. Причем по-

c

ω

грешности даны для различных групп размеров. Например, применительно

35

к обработке заготовок на токарно-револьверных станках размеры разделе-

ны на три группы:

− получаемые от технологических баз;

− получаемые от настроечной базы с помощью резцов, установлен-

ных на разных позициях;

− получаемые между резцами, установленными в одной державке.

Действительно, для указанных групп размеров величины погрешно-

стей будут разными.

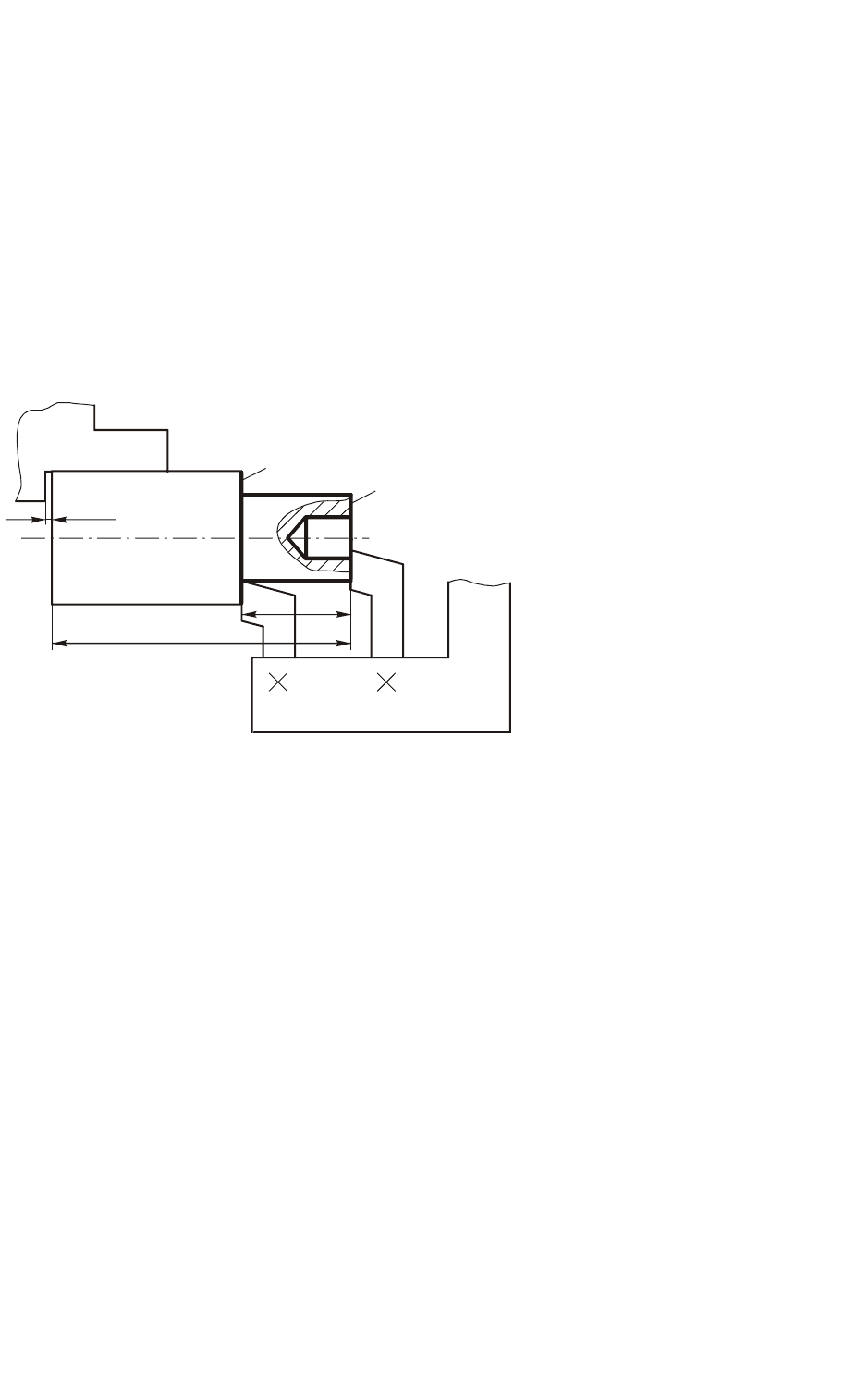

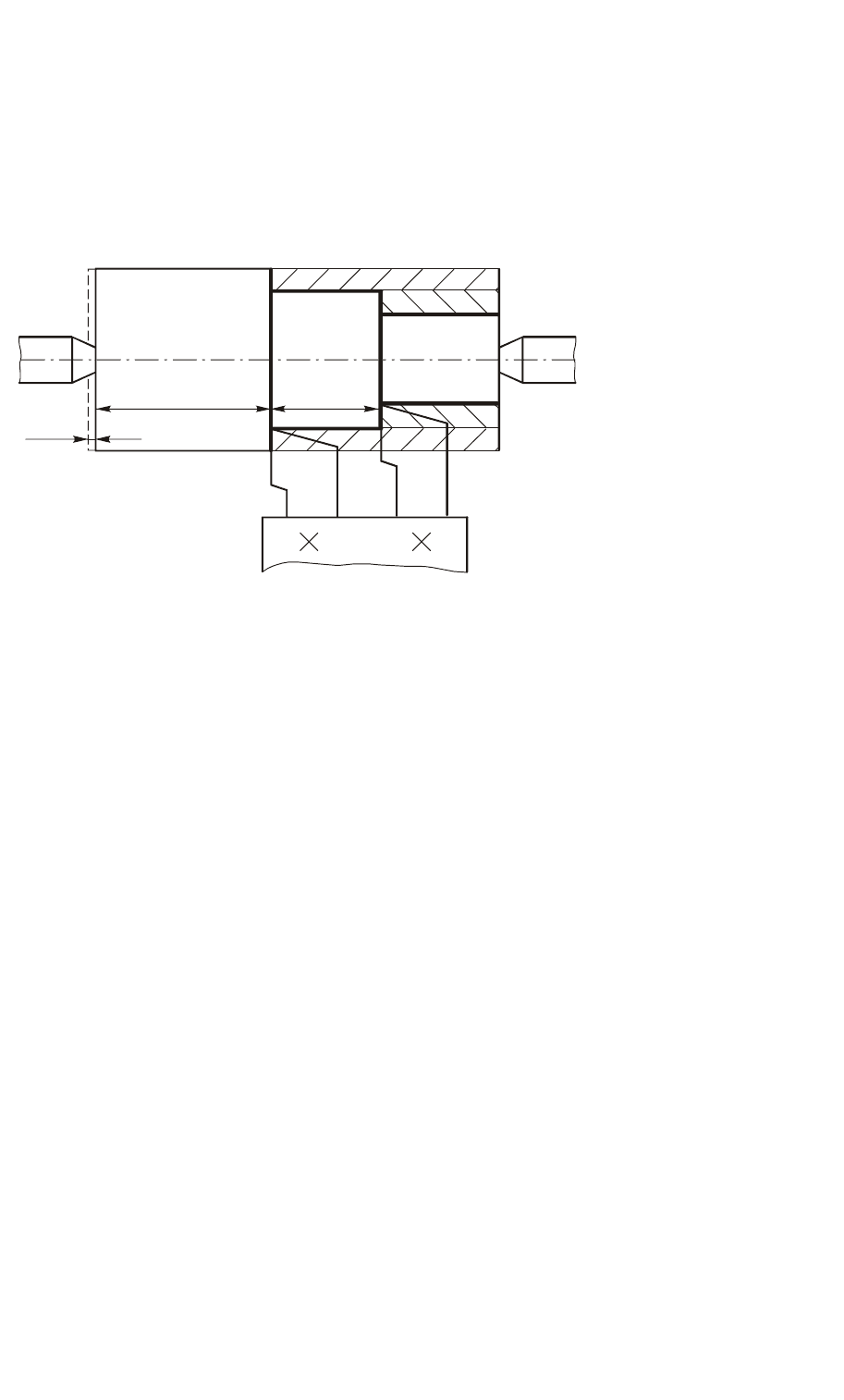

На рис.3.1 показана

схема подрезки торцев за-

готовки резцами, установ-

ленными в одной державке.

Возникающая на операции

погрешность закрепления

заготовки непосредст-

з

ε

венно войдет в погреш-

ность размера , выдер-

1

А

живаемого от технологиче-

ской базы, и почти не по-

влияет на погрешность размера , выдерживаемого между резцами. Из-

2

А

нос правого резца и его упругие отжатия непосредственно будут сказы-

ваться на погрешности размера . Совместное влияние износа резцов и

1

А

их упругих отжатий на погрешность размера будет существенно более

2

А

слабым. Если, например, допустить, что износ обоих резцов будет одина-

ков, то он вообще не будет влиять на погрешность размера . Таким об-

2

А

разом, в целом погрешность размера будет значительно меньше по-

2

А

грешности размера .

1

А

ε

з

2

1

А

1

А

2

Рис. 3.1. Схема подрезки торцев заготовки

36

Если подрезка торца 1 заготовки (см.рис.3.1) будет осуществляться

на одной позиции револьверной головки, а подрезка торца 2 – на другой ее

позиции, то на погрешности размера скажется неточность фиксации

2

А

револьверной головки. Поэтому погрешность размера , который в дан-

2

А

ном случае следует отнести ко 2-ой группе размеров, будет значительно

больше, чем его погрешность при одновременной подрезке торцев 1 и 2.

Подобные группы размеров выделены и при работе на станках дру-

гих типов, что дает возможность, используя указанные таблицы точности,

наиболее обоснованно подойти к определению допусков на технологиче-

ские размеры.

Необходимо подчеркнуть, что таблицы точности составлены для ус-

ловий, когда погрешность базирования была равна нулю ( =0) и когда

б

ε

измерительные (технологические) базы имели минимальные пространст-

венные отклонения ( 0). Указанные условия могут не соблюдаться в

≅ρ

и

проектируемом технологическом процессе. В этой связи рассмотрим более

подробно процедуру определения допусков на технологические размеры,

используя конкретные примеры.

Пример 1. На рис.3.2 показана схема подрезки торца и расточки от-

верстия заготовки, выполняемые на первой (токарной) операции техноло-

гического процесса. Исходная заготовка, поступающая на эту операцию,

имеет значительные пространственные отклонения измерительной (техно-

логической) базы , от которой выдерживается размер , а также обра-

и

ρ

А

батываемого отверстия.

В этом случае получить размер с погрешностью менее невоз-А

и

ρ

можно как на настроенных станках, так и методом пробных ходов. Поэто-

му величина должна быть включена в допуск на размер :

и

ρ

А

иc1

1

TA

ρ

+

ω

=

,

37

где - статистическая погрешность размера , которая берется из таб-

1

c

ω

А

лиц точности. Значение определяется по стандартам на исходные заго-

и

ρ

товки.

ρ

и

А

∅

Д

Рис.3.2. Схема подрезки торца и расточки отверстия заготовки на первой операции

Допуск на диаметр расточенного отверстия Д принимается равным

статистической погрешности

2

c

ω

, так как сами таблицы точности получе-

ны для условий, когда обрабатываемые поверхности тоже имели сущест-

венные пространственные отклонения.

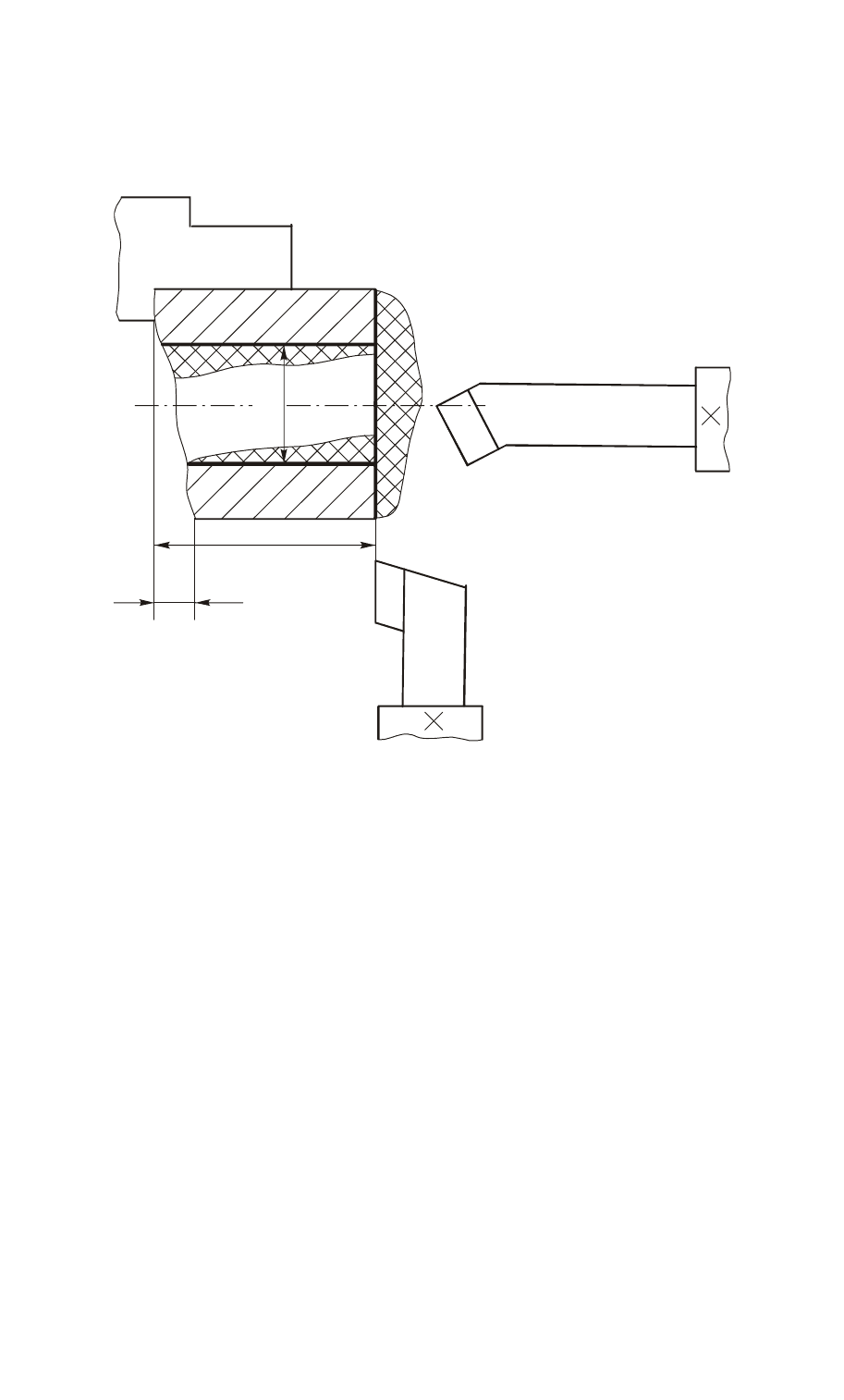

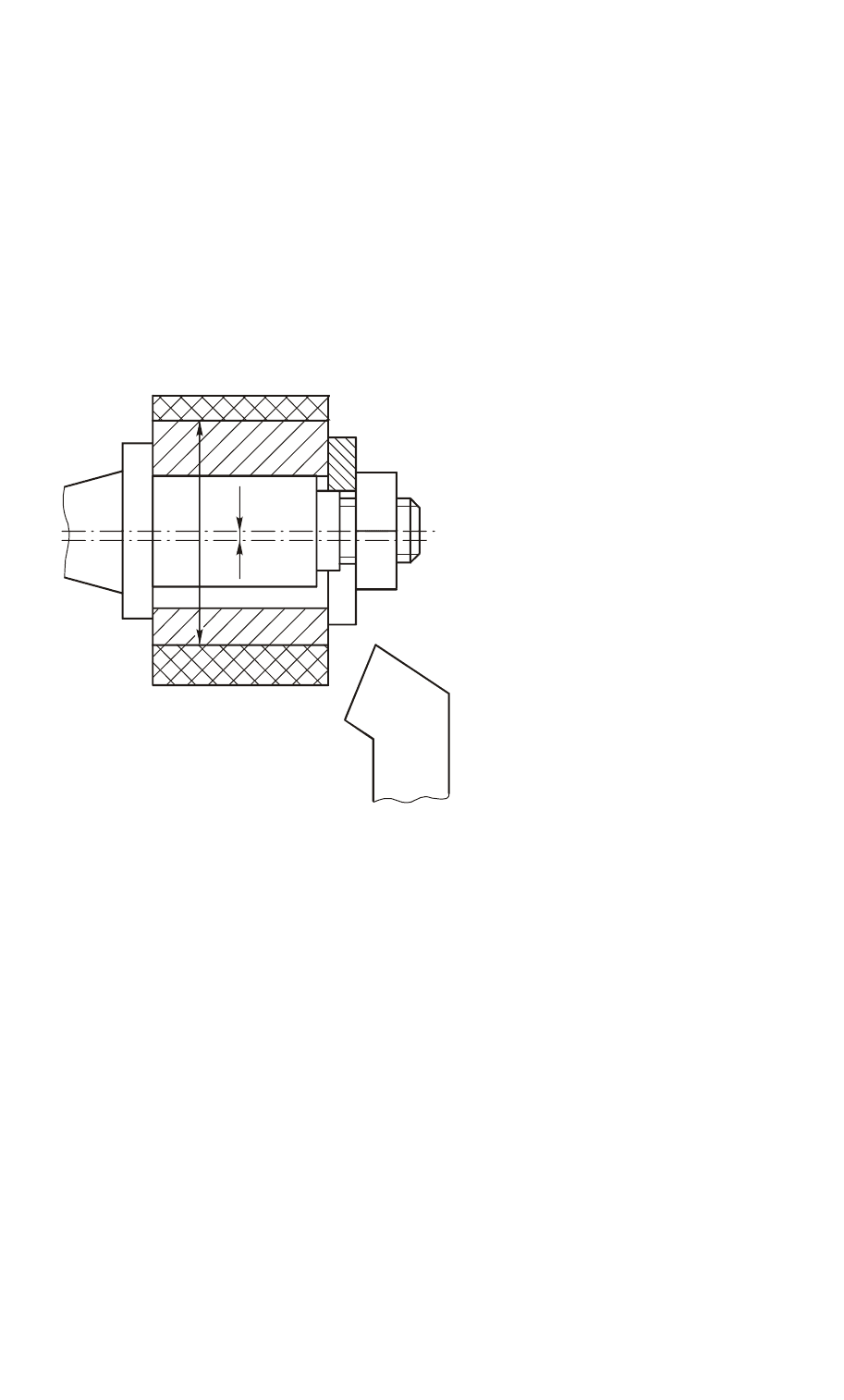

Пример 2. На рис.3.3 приведена схема токарной операции обработки

вала, установленного в центрах.

При получении размера возникает погрешность базирования

1

А

б

ε

,

равная допуску на глубину переднего центрового отверстия. При обработ-

38

ке на настроенном станке выдержать размер с погрешностью, меньшей

1

А

погрешности базирования

б

ε

невозможно. Поэтому

б

ε

должна быть вклю-

чена в допуск на размер :

1

А

бc1

1

TA

ε

+

ω

=

.

ε

б

А

1

А

2

Рис.3.3. Схема

токарной операции

и обработки вала

При получении размера погрешность базирования будет равна

2

А

нулю. Его допуск составит

2

c2

TA

ω

=

.

Пример 3. На рис.3.4 представлена схема обточки наружной поверх-

ности втулки, установленной с зазором на жесткой цилиндрической оправ-

ке. На операции возникает погрешность базирования втулки в радиальном

направлении . Однако, не будет непосредственно сказываться на по-

б

ε

б

ε

грешности диаметра Д и его допуск может быть принят равным статисти-

ческой погрешности, т.е.

1

c

TД

ω

=

.

На основе вышеизложенного правила назначения допусков на техно-

логические размеры с использованием таблиц точности можно кратко

сформулировать в следующем виде:

39

− допуски на диаметральные размеры, а также допуски на рас-

стояния между поверхностями, обработанными с одной установки, мо-

гут быть приняты равными статистической погрешности;

− допуски на расстояние (

i

А

) между обработанной поверхностью

и измерительной базой в общем случае могут быть определены по форму-

ле

биc

TA

ε

+

ρ

+

ω

=

i

i

.

ε

б

∅

Д

Рис.3.4. Схема обточки втулки,

установленной с зазором на ци-

линдрической оправке

При использовании последнего правила необходимо иметь ввиду,

что остальные составляющие погрешности установки – погрешность за-

крепления и погрешность приспособления входят в

i

c

ω

, так как таблицы

точности (Приложение 1) составлены для условий, когда эти погрешности

имели место.

Следует отметить, что в ряде случаев значения допусков на техноло-

гические размеры могут быть приняты больше их значений, определенных

с помощью таблиц точности. Расширение допусков на технологические

размеры позволяет снизить затраты на выполнение операции (появляется

возможность работы на повышенных режимах резания, снижаются затраты

40