Севостьянов А.Г. и др. Механическая технология текстильных материалов

Подождите немного. Документ загружается.

грубой шерсти в смеси с химическими волокнами используется

кардная система прядения. По этой системе вырабатывается

пряжа большой линейной плотности (от 50 до 500 текс) для

технических тканей и ковровых изделий. В этой системе пря-

дения чесание шерсти осущ,ествляется на кардочесальных ма-

шинах, утонение продукта в вытяжных приборах ленточных,

ровничных и кольцевых прядильных машин.

Химические волокна перерабатываются в виде жгута, кото-

рый штапелируют на резально-штапелирующих машинах. Сме-

шивание волокон осуществляется лентами на ленточно-смеши-

вающих машинах.

1. АППАРАТНАЯ СИСТЕМА ПРЯДЕНИЯ ШЕРСТИ

И ЕЕ СМЕСЕЙ С ХИМИЧЕСКИМИ ВОЛОКНАМИ

В аппаратной системе прядения применяют разнообразные

виды сырья: натуральную однородную и неоднородную шерсть

всех видов с длиной волокон 55 мм и менее, химические шта-

пелированные волокна, кроме того, в этой системе используют

регенерированную шерсть, получаемую при расщипывании шер-

стяйого лоскута, и все прядомые отходы гребенной и аппарат-

ной систем прядения, в состав которых в основном входят ко-

роткие волокна средней длиной 10—30 мм.

Особенностями аппаратной пряжи являются ее пушистость,

высокая ворсистость, малая крутка, слабая ориентация воло-

кон вдоль оси пряжи, достаточно высокая упругость. Ввиду

использования разнообразных по свойствам компонентов, в том

числе коротких волокон, по аппаратной системе вырабатыва-

ется пряжа большой линейной плотности, имеющей повышен-

ную неровноту по прочности и другим свойствам. Из тонкой и

полутонкой шерсти в чистом виде и в смеси с химическими

волокнами получают в основном пряжу 62,5—166 текс, из не-

однородной грубой и полугрубой шерсти — пряжу 143—500

текс.

Аппаратная пряжа используется для выработки суконных

пальтовых, костюмных и платьевых тканей, а также одеял,

технических сукон и платков.

Суконные ткани характеризуются большой поверхностной

плотностью. Они имеют хороший застил, что достцгается при

обработке их на сукновальных машинах.

Проектирование свойств пряжи

Качество пряжи в большой мере определяется свойствами во-

локон, из которых она вырабатывается. Между свойствами во-

локон и пряжи существует определенная зависимость.

Считая, что показатели качества пряжи из смеси будут

средневзвешенными из соответствующих показателей пряжи,

полученной из каждого отдельного компонента, А. А. Синицын

предложил использовать при проектировании свойств шерстя-

ной пряжи формулу

Л = ЛгагЯг + • • • + А„а„а„,

где А — показатель качества пряжи, выработанной из смеси, включающей

ряд компонентов; Аи А^, ..Лп — показатели качества пряжи, выработан-

ной из каждого компонента в отдельности; щ, «г. • •Яп — долевое участие

компонента в смеси; Ои а^, ..., Оп — коэффициент, характеризующий изме-

нение некоторых свойств компонентов при условии переработки их в пряжу

не отдельно, а в составе смеси.

Когда свойство данного компонента используется пропор-

ционально доле его участия в смеси и другие компоненты не

влияют на свойство этого компонента, а,= 1.

В смесях могут участвовать в качестве компонентов и об-

рати своего производства, образовавшиеся при переработке

смеси. Тогда показатель качества пряжи, выработанной только

из обратов, Ao^=Abi, где bi — понижающий коэффициент

{bi<\) для обратов соответствующего вида. Этот коэффициент

показывает, на сколько ухудшается показатель качества пряжи

из смеси при выработке пряжи только из обрата одного этого

вида. Используются в смеси обраты различных видов.

"

i -

где Рз — долевое участие обратов в смеси; k — число различных обратов

в смеси.

Окончательно

Л =

ZAtaAl-t W

НоНгНаНу,

где Но — поправочный коэффициент, учитывающий состояние оборудования;

Нг, Нп, Яу — повышающие или понижающие коэффициенты, учитывающие

влияние линейной плотности (толщины), прочности и удлинения штапелиро-

ванных химических волокон, участвующих в смеси.

Важнейшими показателями прядильной способности смеси

в аппаратной системе прядения считают выход пряжи В и наи-

меньшее значение линейной плотности Т пряжи, которую воз-

можно выработать из данной смеси при минимально допусти-

мой обрывности пряжи на прядильной машине.

Состав смеси подбирают так, чтобы рассчитанные значения

показателей качества пряжи Bp и Тр превосходили показатели

фактически вырабатываемой пряжи Вф, Тф. Другими словами,

должен быть резерв прядильной способности смеси — R,

Резерв прядильной способности смеси по линейной плоТ'

ности пряжи, %,

;? = (Гф-Гр)100/Тф.

Для нормального протекания технологического процесса счи-

тается достаточным иметь резерв прядильной способности

15</?<30.

В ЦНИИ шерсти разработаны нормализованные составы

аппаратных смесей с использованием вторичных материальных

ресурсов для производства тканей различных видов. Эти со-

ставы приведены в справочной литературе.

Подготовка компонентов к смешиванию

Подготовка компонентов к смешиванию заключается в интен-

сивном разрыхлении, очистке от сорных примесей, окрашива-

нии и подборе компонентов по линейной плотности волокон,

длине и цвету. Разрыхление шерсти, очистка ее от пыли и

сорных примесей осуществляются на трепальных машинах пе-

риодического действия или на двухбарабанных непрерывного

действия.

Поступающая на предприятия шерсть часто бывает засорена

цепкими растительными примесями — репьем. Наличие таких

примесей, трудно удаляемых на трепальных машинах, значи-

тельно снижает качество пряжи и ткани. Для устранения ра-

стительных примесей шерсть обрабатывают на карбонизацион-

ных установках непрерывного действия.

Сущность карбонизации заключается в том, что шерсть, про-

питанную 4—5%-ным раствором серной кислоты, высушивают

при температуре 105—110°С. Кислота концентрируется и раз-

рушает целлюлозу, из которой состоят растительные примеси.

Целлюлоза превращается в гидроцеллюлозу, представляющую

собой хрупкий продукт, легко удаляемый механическим воз-

действием рабочих органов.

Карбонизации подвергаются и гребенные очесы, используе-

мые в смесях.

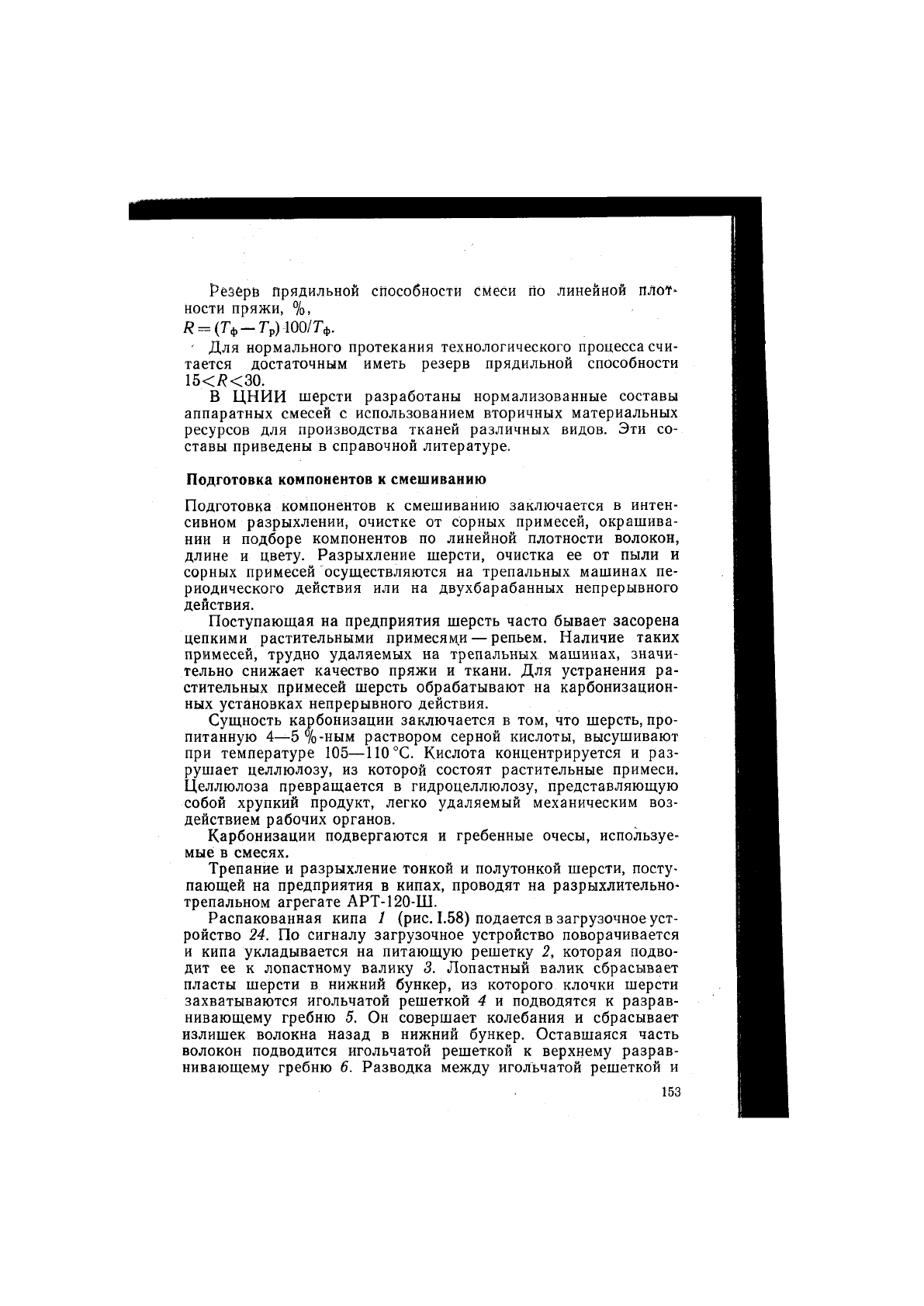

Трепание и разрыхление тонкой и полутонкой шерсти, посту-

пающей на предприятия в кипах, проводят на разрыхлительно-

трепальном агрегате АРТ-120-Ш.

Распакованная кипа 1 (рис. 1.58) подается в загрузочное уст-

ройство 24. По сигналу загрузочное устройство поворачивается

и кипа укладывается на питающую решетку 2, которая подво-

дит ее к лопастному валику 3. Лопастный валик сбрасывает

пласты шерсти в нижний бункер, из которого клочки шерсти

захватываются игольчатой решеткой 4 и подводятся к разрав-

нивающему гребню 5. Он совершает колебания и сбрасывает

излишек волокна назад в нижний бункер. Оставшаяся часть

волокон подводится игольчатой решеткой к верхнему разрав-

нивающему гребню 6. Разводка между игольчатой решеткой и

н

а

с

ю

н

2

О)

о,

о

. и

л

ч

га

с

о

!В

Л

5

4

X

3

о.

m

«

•сь

га

5

О)

X

о

S

(X

разравнивающими греб-

нями {регулируемая. Раз-

водка "между решеткой и

верхним гребнем меньше

разводки между решет-

кой и нижним гребнем,

в результате чего обес-

печивается более равно-

мерный застил игольча-

той решетки волокном.

При дальнейшем дви-

жении решетки слой шер-

сти попадает под воздей-

ствие быстровращающе-

гося съемного валика 7.

Выделяюш,иеся сорные

примеси проваливаются

через колосниковую ре-

шетку 23 в прйемную ка-

меру 21 и попадают

в пневмопровод 22 си-

стемы удаления отходов.

Конденсер 8 подает во-

локна в резервный бун-

кер 9 двухбарабанной

трепальной машины. Из

бункера слой волокон по-

дается на питающую ре-

шетку.

Для обеспечения до-

статочной равномерности

выходящего из бункера

слоя установлено два фо-

тоэлемента 10 и 11. При

заполнении бункера во-

локном выше верхнего

фотоэлемента 10 кипный

питатель автоматически

останавливается. Когда

волокно опустится ниже

уровня второго фотоэле-

мента И, кипный пита-

тель вновь включается

в работу.

На двухбарабанной

трепальной машине осу-

ществляются основное

разрыхление и обеспыли-

вание шерсти. Разрыхление происходит в зоне взаимодействия

первого барабана 13 и питающего валика 12, который подает

слой волокон в машину. Слой волокон плотно зажат между пи-

тающим столиком 20 и питающим валиком 12. Предусмотрена

регулировка разводки между питающим валиком 12 и первым

барабаном 13.

Дальнейшее разрыхление осуществляется в зоне взаимо-

действия двух барабанов 13 и 15, которые одновременно на-

носят удары по волокну. Первый барабан имеет 8 планок с кол-

ками, а второй барабан—12 планок и скорость его немного

выше скорости первого барабана. Разрыхление и очистка во-

локон происходят и в зоне взаимодействия барабанов с колос-

никовой решеткой 19.

Разводка между барабанами составляет 10—20 мм., Бара-

баны вращаются в одну сторону, поэтому относительная ско-

рость движения колков в зоне взаимодействия равна сумме их

окружных скоростей. Колки второго барабана сбивают клочки

шерсти с поверхности первого барабана и увлекают их по ходу

движе;ния к конденсеру 17. Клочки, остающиеся на барабане

15, снимаются с него колками 14 и 16. К следующей машине

волокно выводится по трубопроводу 18.

Йнтенсивность разрыхления шерсти в зоне взаимодействия

^1вух барабанов оценивается числом ударов, приходящихся на

1 кг обрабатываемого волокна, и подсчитывается по формуле

где и 42 —окружная скорость первого и второго барабанов по колкам,

м/мин; ki и kz — число колков на 1 погг м поверхности взаимодействующих

барабанов; Я — производительность трепального агрегата по загруженной

шерсти, кг/ч.

Производительность агрегата, кг/ч,

• В!

где Uh — скорость игольчатой решетки, м/мин; т —масса волокнистого ма

териала на 1 м® игольчатой решетки после ее взаимодействия с уравниваю

щ;им гребнем (0,2—0,3 кг); 6 —рабочая ширина игольчатой решетки (1,2 м)

/Св — коэффициент выхода волокна после трепания (0,95—0,97); ^п. в — ко

эффициент полезного времени машины (0,95—0,96).

Производительность разрыхлительно-трепального агрегата

АРТ-120-Шдо500кг/ч.

В настоящее время в аппаратной системе прядения смеши-

вание волокон производят на поточных линиях. Для достиже-

ния наибольшего эффекта применяется организованный спо-

соб смешивания в сочетании с неорганизованным.

Поточная линия для производства аппаратной ровницы

Схема наиболее распространенного варианта поточной линии

представлена на рис. 1.59. На поточную линию поступают ком-

поненты смеси, заранее подготовленные на специализирован-

г

2

—

2

W

У

-С

-с

-с

-с

Рис. 1.59. Схема поточной линии для

производства аппаратной ровницы

ном оборудовании или на отдельных поточных линиях. Компо-

ненты смеси предварительно взвешиваются и подаются в ко-

личестве, соответствующем их долевому участию в смеси.

Компоненты смеси предварительно разрыхляются и смеши-

ваются на щипальной машине 2 с автопитателем /. Несколько

щипальных машин на выпуске объединяют в группы, исполь-

зуя пневмопровод или компонентный конвейер 3, с которого

волокна поступают в замасливающее устройство 4, и далее по

пневмопроводу подаются в смешивающую машину 5. Из сме-

шивающей машины приготовленная смесь направляется в ме-

ханизированные лабазы 6, где смесь выдерживается несколько

часов. При заполнении лабазов смесью и извлечении ее во-

локна дополнительно перемешиваются.

Из лабазов смесь равномерно распределяется с помощью

автопитателей 7 по чесальным аппаратам 8. Обычно на пред-

приятиях перерабатывают одновременно несколько различных

по составу смесей, поэтому все чесальные аппараты делят на

группы по 2—3 аппарата и к каждой группе аппаратов при-

крепляют 3—4 расходных лабаза, содержащих смесь одного

вида.

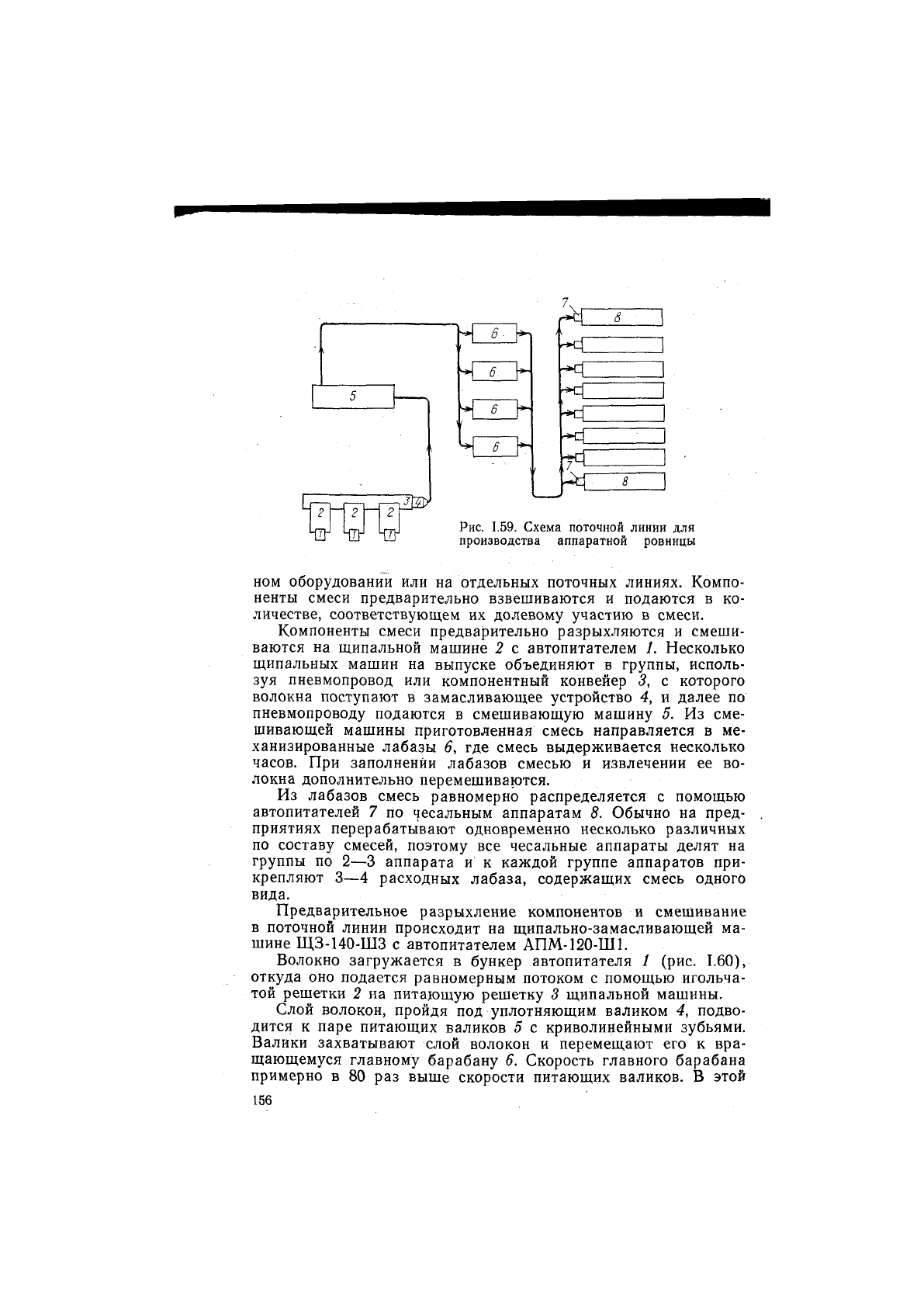

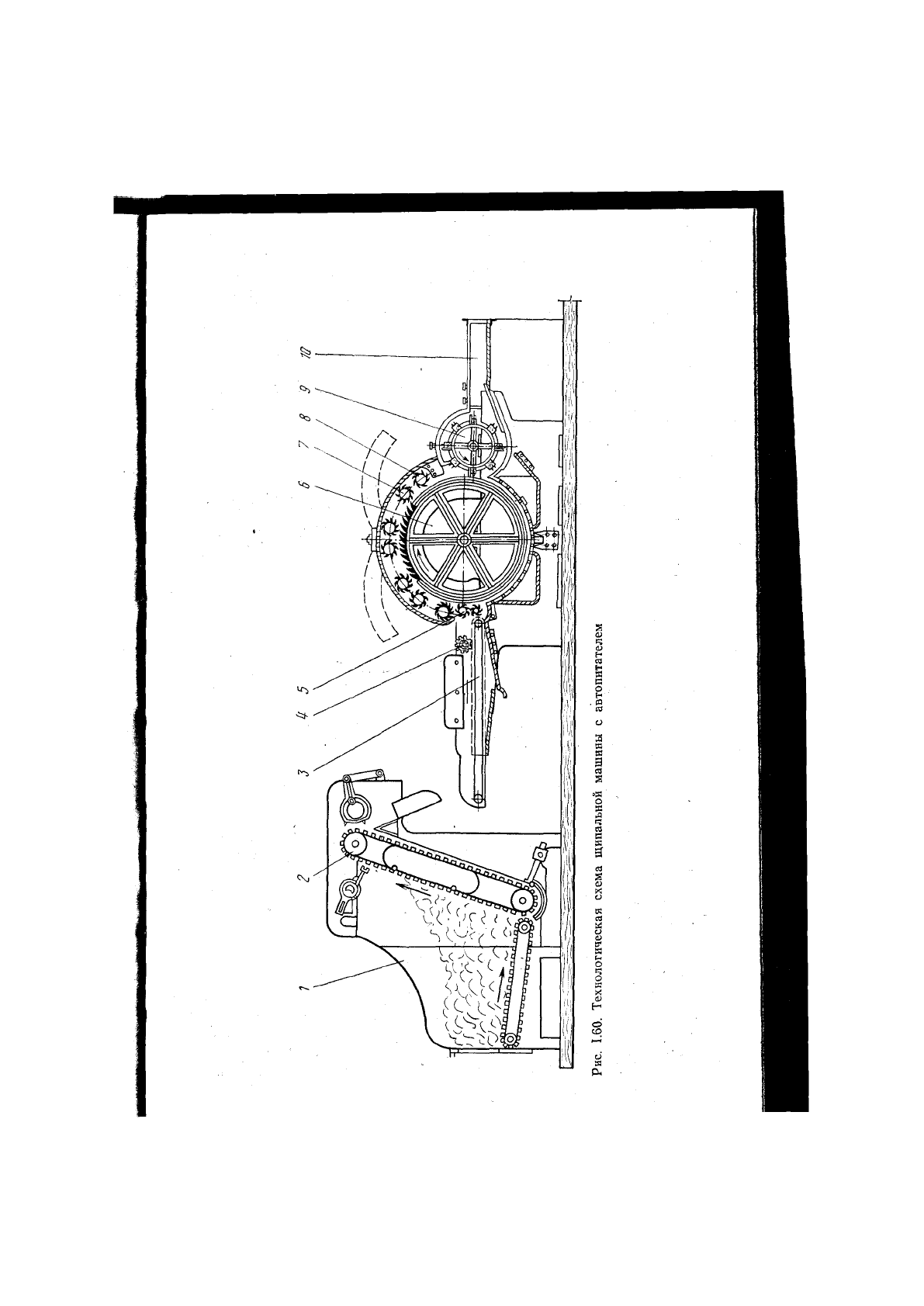

Предварительное разрыхление компонентов и смешивание

в поточной линии происходит на щипально-замасливающей ма-

шине ЩЗ-140-ШЗ с автопитателем АПМ-120-Ш1.

Волокно загружается в бункер автопитателя 1 (рис. 1.60),

откуда оно подается равномерным потоком с помощью игольча-

той решетки 2 на питающую решетку 3 щипальной машины.

Слой волокон, пройдя под уплотняющим валиком 4, подво-

дится к паре питающих валиков 5 с криволинейными зубьями.

Валики захватывают слой волокон и перемещают его к вра-

щающемуся главному барабану 6. Скорость главного барабана

примерно в 80 раз выше скорости питающих валиков. В этой

я

Ё

§

S-

. п

я

3

я

S

а

я

S

g

4

я

е

s

а

я

к

я

§

о

tr>

S

л

зоне происходит первое интенсивное разрыхление клочков во-

локон (расщипывание).

Над главным барабаном расположены рабочие пары вали-

ков с криволинейными зубьями. Каждая пара валиков состоит

из рабочего 7 и съемного 8 валиков.

Зубья рабочего валика и главного барабана расположены

параллельно, а скорость рабочего валика меньше скорости глав-

ного барабана. Клочки волокон, зацепившиеся за зубья бара-

бана и рабочего валика, растаскиваются. Зубья съемного ва-

лика 8 по отношению к зубьям рабочего валика и главного ба-

рабана имеют перекрестное расположение, поэтому съемный

валик снимает волокна с рабочего валика и возвращает их

главному барабану. При этом происходит дополнительное пере-

мешивание волокон. Скорость съемного валика больше скоро-

сти рабочего валика, но меньше скорости главного барабана.

Всего на машине установлено 3—4 пары рабочих и съемных

валиков, и следовательно, столько же раз волокнистый мате-

риал подвергается расщипыванию и смешиванию. Для повыше-

ния интенсивности расщипывания уменьшают разводку между

рабочей парой валиков и главным барабаном.

Пройдя последнюю пару, волокна попадают под действие

барабана 9, который быстро вращаясь, сбивает волокна с зубьев

главного барабана. Далее волокна поступают в трубопровод

Производительность щипальной машины, кг/ч,

где Оп —скорость питающей решетки (9—12 м/мин); 6 —рабочая ширина

питающей решетки (1,195 м); т —масса настила на 1 м' питающей решетки

(0,8—1,5 кг); /Св — коэффициент выхода волокна после обработки (0,985—

0,995); /Сп. в — коэффициент полезного времени машины (0,95).

В зависимости от характера обрабатываемого материала

производительность машины составляет 500—800 кг/ч.

Замасливание волокон оказывает большое влияние на про-

текание кардочесания. В результате замасливания уменьша-

ются обрывность волокон в процессе кардочесания, пухообра-

зование, электризация волокон и количество отходов.

Замасливание осуществляется путем впрыскивания из фор-

сунки эмульсии в поток волокон, движущийся по трубе эмуль-

сионно-замасливающего устройства. В состав эмульсии входят

вода и жировые вещества —соляровое, веретенное или машин-

ное масло, олеиновая кислота или хозяйственное мыло и дру-

гие добавки. Содержание жира достигает 4—10 % массы шер-

сти и расход эмульсии до 30% массы смеси.

Смешивание компонентов в поточной линии проводят на

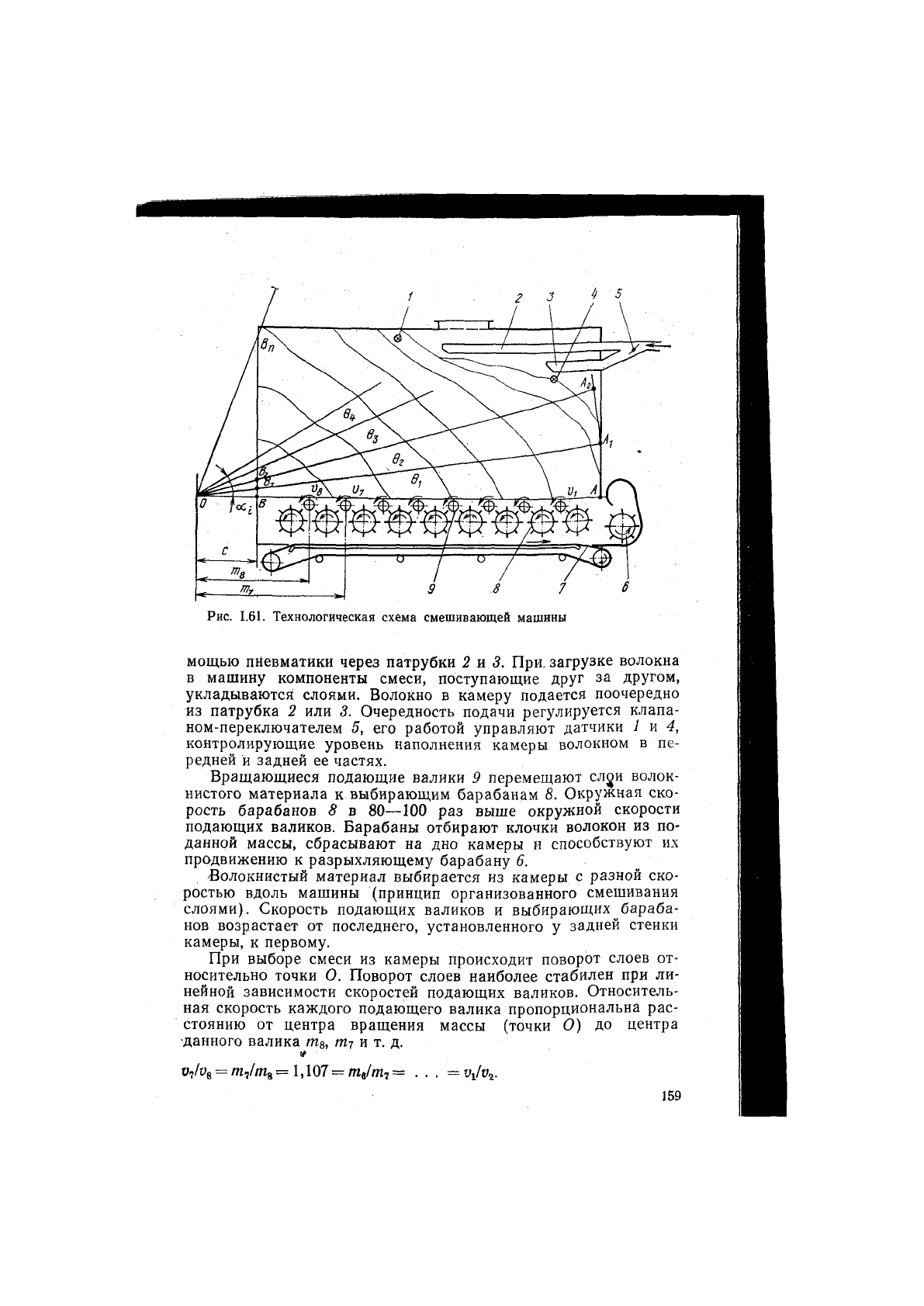

смешивающих машинах. Смешивающая машина МСП-9Т Бар-

наульского НИИТП состоит из прямоугольной камеры, днищем

которой является ленточный конвейер 7 (рис. 1.61). Волокни-

стый материал загружается в смесовую камеру машины с по-

Рис. 1.61. Технологическая схема смешивающей машины

мощью пневматики через патрубки 2 и 3. При. загрузке волокна

в машину компоненты смеси, поступающие друг за другом,

укладываются слоями. Волокно в камеру подается поочередно

из патрубка 2 или 3. Очередность подачи регулируется клапа-

ном-переключателем 5, его работой управляют датчики 1 н 4,

контролирующие уровень наполнения камеры волокном в пе-

редней и задней ее частях.

Вращающиеся подающие валики 9 перемещают сл^и волок-

нистого материала к выбирающим барабанам 8. Окружная ско-

рость барабанов 8 в 80—100 раз выше окружной скорости

подающих валиков. Барабаны отбирают клочки волокон из по-

данной массы, сбрасывают на дно камеры и способствуют их

продвижению к разрыхляющему барабану 6.

-Волокнистый материал выбирается из камеры с разной ско-

ростью вдоль машины (принцип организованного смешивания

слоями). Скорость подающих валиков и выбирающих бараба-

нов возрастает от последнего, установленного у задней стенки

камеры, к первому.

При выборе смеси из камеры происходит поворот слоев от-

носительно точки О. Поворот слоев наиболее стабилен при ли-

нейной зависимости скоростей подающих валиков. Относитель-

ная скорость каждого подающего валика пропорциональна рас-

стоянию от центра вращения массы (точки О) до центра

•данного валика ms, mj и т. д.

и,/У8 = т,/mg = 1,107 = тв/ш,= . . . ^vjv^.

За определенный промежуток времени из камеры будет вы-

бран объем волокна 9i, пропорциональный площади трапеции

AAihiB, линия выборки переместится из положения ОВА

в положение OBiAi и вся масса волокна в камере повернется

на угол а/.

За этот период времени в камеру машины будет подан но-

вый слой волокна. За следующий период времени линия вы-

борки займет положение ОВ2А2 и будет выведен объем во-

локна 02.

Вследствие поворота слоев отбор волокна осуществляется

одновременно из всех слоев, что и обеспечивает организован-

ное смешивание.

В зоне взаимодействия разрыхляющего барабана 6 клочки

волокон подвергаются дополнительно интенсивному случайному

перемешиванию в малых объемах.

Следует отметить, что за время перемещения точки В вверх

до верхних слоев смеси произойдет вывод всех слоев смеси,

поступивших в машину в начальный момент, и загрузка но-

выми компонентами смеси.

За каждый малый интервал времени из машины будет вы-

ходить смесь объемом б,-, пропорциональным площади трапе-

ции BBiA\A, BiB2A2A\ и т. д. За полное время перемещения

точки В из начального положения в -положение В„ из машины

будет выведен объем волокна

вс = S е,.

г=1

Величина 0с называется объемом смешивания машины.

Объем смешивания зависит от рабочей длины камеры, высоты

ее и раеетояния от задней стенки камеры до точки вращения

массы волокон О. Отношение объема смешивания 6с к объему

камеры смешивающей машины 0к называется коэффициентом

смешивания k.

k

—

QJQ^.

Коэффициент смешивания каждой конкретной машины при

прочих равных условиях зависит от параметра С, которым оп-

ределяется величина угла поворота слоев волокна в камере.

В поточных линиях для достижения наибольшего эффекта

смешивания устанавливают 2—3 смешивающие машины, ра-

ботающие параллельно с подачей компонентов одновременно

во все машины и выводом смеси из них. Может быть и после-

довательная работа. При этом волокнистая масса подается

в камеру первой машины с одновременной выборкой ее и по-

дачей в камеру последующей машины.

Смешивающие машины МСП-9 могут испол^,зоваться в по-

точных линиях и в качестве лабазов.