Севостьянов А.Г. и др. Механическая технология текстильных материалов

Подождите немного. Документ загружается.

НАМАТЫВАНИЕ-ФОРМИРОВАНИЕ БОБИНЫ

Наматывание пряжи на пневмомеханической прядильной ма-

шине осуществляется раздельно от кручения и другими рабо-

чими органами. Цилиндрическая или коническая бобина кре-

стовой намотки получает вращение от мотального валика 14

(см. рис. 1.43). Возвратно-поступательное движение пряже со-

общается винтовой канавкой мотального валика или нитево-

дом. Скорость наматывания пряжи

Ун

=

V

• J'hhti

где Um. в — окружная скорость мотального валика; Онит — средняя скорость

нитевода, равная 2б/гаит {Ь — размах нитевода, определяемый шириной бо-

бины, Ивит — число,ходов нитевода в единицу времени).

Наматывание пряжи на бобину осуществляется под опреде-

ленным натяжением, которое зависит от вытяжки пряжи при

наматывании. Вытяжка при наматывании

£„ = Ун/Ув.в.

Масса пряжи бобины

где Di и Dn — соответственно диаметры бобины и патрона (цилиндриче-

ские); у — средняя плотйость намотки пряжи.

ПРОИЗВОДИТЕЛЬНОСТЬ МАШИНЫ

Производительность одного прядильного устройства машины

Р = Д'п.вив.вТ„р/Су60/1000,

где КП. в — коэффициент полезного времени работы машины, КУ — коэффи-

циент укрутки пряжи (0,94—0,95).

При выработке хлопчатобумажной пряжи 25 текс, если

«п. к = 60000 мин-1 и /С=1000 м-', производительность Р=

= 0,97-60-25-0,945-60/1000=82,49 г/ч. Для увеличения КПВ

(уменьшения загрузки прядильщицы) и повышения качества

пряжи на современных пневмомеханических машинах исполь-

зуются автоматические системы для запрядки, при пуске пря-

дильной камеры, смены бобин, чистки камер, устранения обры-

вов нити и съема бобин. Экономические исследования показали

следующее:

капитальные затраты занимают наибольшую долю затрат

при производстве пряжи пневмомеханическим способом;

пневмомеханический способ прядения всегда дешевле коль-

цевого при малой стоимости прядильного устройства;

экономически выгодная частота вращения прядильной ка-

меры соответствует определенному ее диаметру;

стоимость энергии при пневмомеханическом способе выше

затрат на заработную плату при выработке пряжи малой ли-

нейной плотности.

3. ГРЕБЕННАЯ СИСТЕМА ПРЯДЕНИЯ ХЛОПКА

Общая характеристика

Гребенная система прядения хлопка применяется для выра-

ботки пряжи малой линейной плотности широкого ассорти-

мента. По гребенной системе получают пряжу, используемую

в ткацком и трикотажном производствах, для выработки швей-

ных ниток и текстильно-галантерейных изделий и для других

целей.

В ткацком производстве гребенную пряжу используют для

изготовления высококачественных тканей: батиста, поплина,

плащевых, бархата, вельвета и др. Используют гребенную

пряжу и для производства технических тканей.

По гребенной системе вырабатывают пряжу 11,5—20 текс

из средневолокнистого хлопка длиной от 33/34 до 37/38 мм,

более тонкую пряжу 5—11,5 текс — из более длинного хлопка

37/38—39/40 мм.

В отличие от кардной системы прядения в гребенной- при-

меняется двойное чесание волокнистого материала — сначала

на чесальной машине, а затем на гребнечесальной, которая об-

ладает -более высокой интенсивностью воздействия на волок-

нистый материал. Чесание на гребнечесальной машине обес-

печивает удаление самых мелких и цепких сорных примесей и

пороков волокон, а также коротких волокон. Пряжа, вырабо-

танная по гребенной системе, имеет блеск, более прочная и

гладкая, плотная, чистая по сравнению с пряжей кардной си-

стемы прядения. Ниже приведена общая схема гребенной си-

стемы прядения при кольцевом способе выработки пряжи:

Этап ' Оборудование (процесс) *

Подготовка во- 1. Разрыхлительно-очистительный агрегат (раз-

локон к пряде- рыхление, очистка, смешивание волокон)

нию 2. Шляпочная чесальная машина (основной — кар-

дочесание)

3. Ленточная машина — предварительная (вытя-

гивание, сложение)

4. Лентосоединительная машина (сложение)

5. Гребнечесальная машина (гребнечесание, вы-

тягивание, сложение)

6. Ленточная машина — первый переход (вытяги-

вание, сложение)

7. Ленточная машина — второй переход (вытя-

гивание, сложение)

Предпрядение 8. Ровничная машина (вытягивание, кручение,

наматывание)

Прядение 9. Кольцевая прядильная машина (вытягивание,

кручение, наматывание)

Примечание. Для пряжи S—6,8 текс используют два перехода ровнич-

ных машин и на втором переходе применяют сложение двух ровниц. На

прядильной машине при выработке пряжи 5—10 текс применяют сложение

двух ровниц.

Как видно из схемы, гребенная система прядения имеет

большее число переходов по сравнению с кардной, более доро-

гое сырье используется в этой системе, больше и отходов. Все

это значительно повышает себестоимость вырабатываемой

пряжи.

Для повышения производительности труда, снижения себе-

стоимости пряжи стремятся сократить число переходов, заме-

няя кольцевые прядильные машины пневмомеханическими. Для

производства тонкой пряжи от 10 до 50 текс из хлопкового и

химических волокон и их смесей разработана машина

ППМ-120.

В гребенной системе прядения применяются те же машины,

что и в кардной, за исключением дополнительных машин —лен-

тосоединительной и гребнечесальной.

В связи с особенностью состава смеси для гребенной си-

стемы, а именно использование в смесях только тонких волокон

большой длины, изменяются технологические параметры за-

правки машин (например, на кардочесальных машинах сни-

жают скоростной режим, исключают из зоны предварительного

чесания расчесываюш,ие пары, не устанавливают двух прием-

ных барабанов).

Устанавливают такие режимы машин, при которых волокно

меньше повреждается. С этой целью на первой стадии обра-

ботки, когда волокно испытывает большие ударные нагрузки и

находится еще в виде сильно, спутанных клочков с большим со-

держанием сорных примесей, применяют разрыхлительный

агрегат, содержащий другой набор машин, чем в кардной си-

стеме прядения.

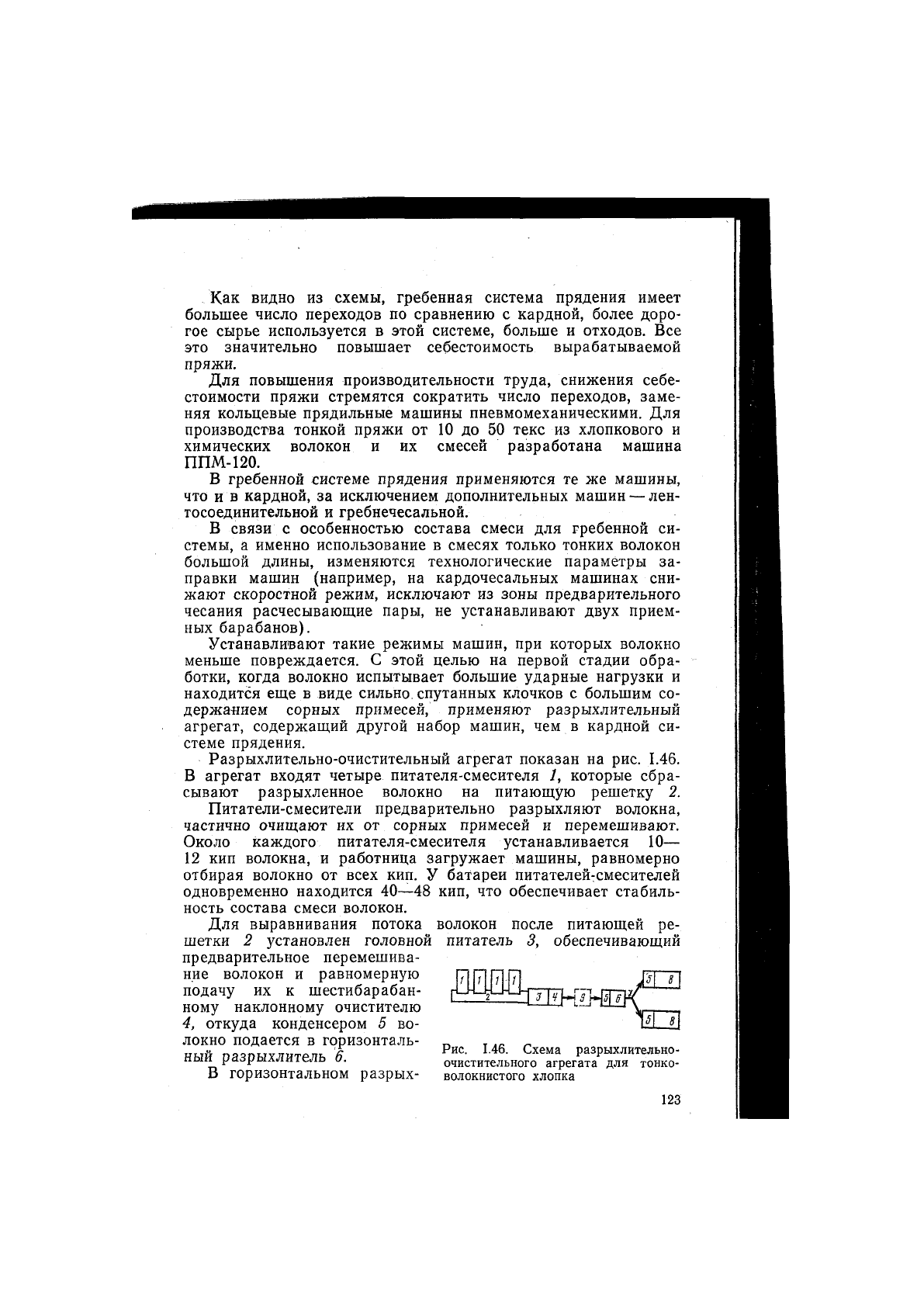

Разрыхлительно-очистительный агрегат показан на рис. 1.46.

В агрегат входят четыре питателя-смесителя 1, которые сбра-

сывают разрыхленное волокно на питающую решетку 2.

Питатели-смесители предварительно разрыхляют волокна,

частично очищают их от сорных примесей и перемешивают.

Около каждого питателя-смесителя устанавливается 10—

12 кип волокна, и работница загружает машины, равномерно

отбирая волокно от всех кип. У батареи питателейгсмесителей

одновременно находится 40—48 кип, что обеспечивает стабиль-

ность состава смеси волокон.

Для выравнивания потока волокон после питающей ре-

шетки 2 установлен головной питатель 3, обеспечивающий

предварительное перемешива-

ние волокон и равномерную

подачу их к шестибарабан-

ному наклонному очистителю

4, откуда конденсером 5 во-

локно подается в горизонталь- „ т .п ^

ичй л Рис. 1.46. Схема разрыхлительно-

ныи разрыхлитель о. очистительного агрегата для тонко-

В горизонтальном разрых- волокнистого хлопка

zbZEHZHIZ

лителе ГР-8, как и в наклонном очистителе ОН-6-3, разрыхление

клочков волокон осуществляется при ударном воздействии но-

жей барабанов по волокну. Из горизонтального разрыхлителя

вблокно пневматическим распределителем z' распределяется по

трепальным машинам Т-16 (8).

При переработке тонковолокнистого хлопка с большой за-

соренностью рекомендуется после наклонного очистителя уста-

навливать двухбарабанный осевой чиститель 9.

В настоящее время ведутся работы по созданию автомати-

ческих кипных разрыхлителей на 18 кип с верхним отбором

волокна. При использовании таких кипных разрыхлителей вме-

сто питателей-смесителей значительно повысится производи-

тельность труда и будет полностью исключен ручной труд. При-

менение смешивающих машин в едином потоке с кипными

разрыхлителями обеспечит стабильность потока волокон по со-

ставу и массе.

Перед гребнечесанием ленты с кардочесальных машин про-

ходят дополнительную обработку. На этом этапе происходит

предварительное распрямление волокон и их ориентация вдоль

оси продукта, выравнивание продукта по линейной плотности

и составу. Для этой цели применяют обычные ленточные ма-

шины Л2-50-1 и ЛНС-51-2М и др. (один переход с числом сло-

жений 6—8 лент). Предварительное вытягивание обеспечивает

распрямление волокон — коэффициент распрямленности воло-

кон повышается до 0,75, в чесальной ленте он равен 0,5—0,6.

Предварительное распрямление волокон перед гребнечесанием

обеспечивает меньший разрыв волокон в процессе гребнече-

сания.

Дальнейший этап подготовки продукта к гребнечесанию со-

стоит в формировании холстика. Холстик формируется на лен-

тосоединнтельной машине из 16—24 лент. Параллельно распо-

ложенные ленты наматываются на одну катушку, образуя

холстик. В последнее время на предприятиях устанавливают

лентосоединительные машины Текстима модели 1576 (ГДР)

с автоматическим съемом наработанных холстиков массой до

24 кг. Линейная плотность холстиков 40—80 ктекс. Скорость

скатывания 60—100 м/мин, ширина холстика 265 мм, диа-

метр— 580 мм.

На всех холстиках длина продукта одинакова. На лентосо-

единительной машине установлен счетчик импульсов, который

автоматически останавливает машину при достижении задан-

ной длины холстика. Производительность машины до 480 кг/ч.

Автосъемщик лентосоединительной машины автоматически

укладывает по 4 холстика на тележку. На тележке холстики

транспортируют к гребнечесальной машине.

Гребнечесание. Гребнечесальная машина

Сущность гребнечесания заключается в разъединении, распрям-

лении и ориентации волокон, их рассортировке по длине,

а также в 1вычесывании мелких и цепких примесей. Цель греб-

нечесания — производство более равномерной, плотной и глад-

кой пряжи малой линейной плотности.

Гребнечесание осуществляется в результате относительного

смещения гребней и волокон, один конец которых чаще всего за-

жат. Последнее обеспечивает больщую интенсивность воздейст-

вия гребней, чем кардной гарнитуры, и в этом заключается

главное отличие от кардочесания.

В хлопкопрядении используется два вида гребнечесания:

чесание гребнями бородки ®олок<)н, зажатой в тисочном за-

жиме, и чесание волокон при протаскивании их через гребень

отделительной парой, которая выводит волокна из бородки.

Гребнечесание осуществляется в два этапа. Вначале прочесы-

ваются одни концы волокон, а затем другие. При этом чесание

средней части волокон повторяется.

Гребнечесальные машины, применяемые в хлопкопрядении

являются машинами периодического действия. Кроме гребне

чесания на машине осуществляются формирование ватки-про

чеса из отдельных порций продукта, прошедшего гребнечесание

формирование ленты, вытягивание лент в вытяжном приборе,

сложение их к укладка гребенной ленты в таз.

На наших предприятиях работают гребнечесальные машины

различных марок отечественного и зарубежного., производства.

В последнее время прядильные фабрики оснащаются высоко-

производительными гребнечесальными машинами Текстима мо-

делей 1531 и 1532 (ГДР), а также машинами фирмы «Хова»

(Япония).

Все гребнечесальные машины периодического действия не

имеют принципиального различия в осуществлении гребнече-

сания, они различаются конструктивным иcпoлнieниeм рабочих

органов, скоростным режимом и несколько разной последова-

тельностью взаимодействия рабочих органов при гребнечесании

и формировании ватки-прочеса.

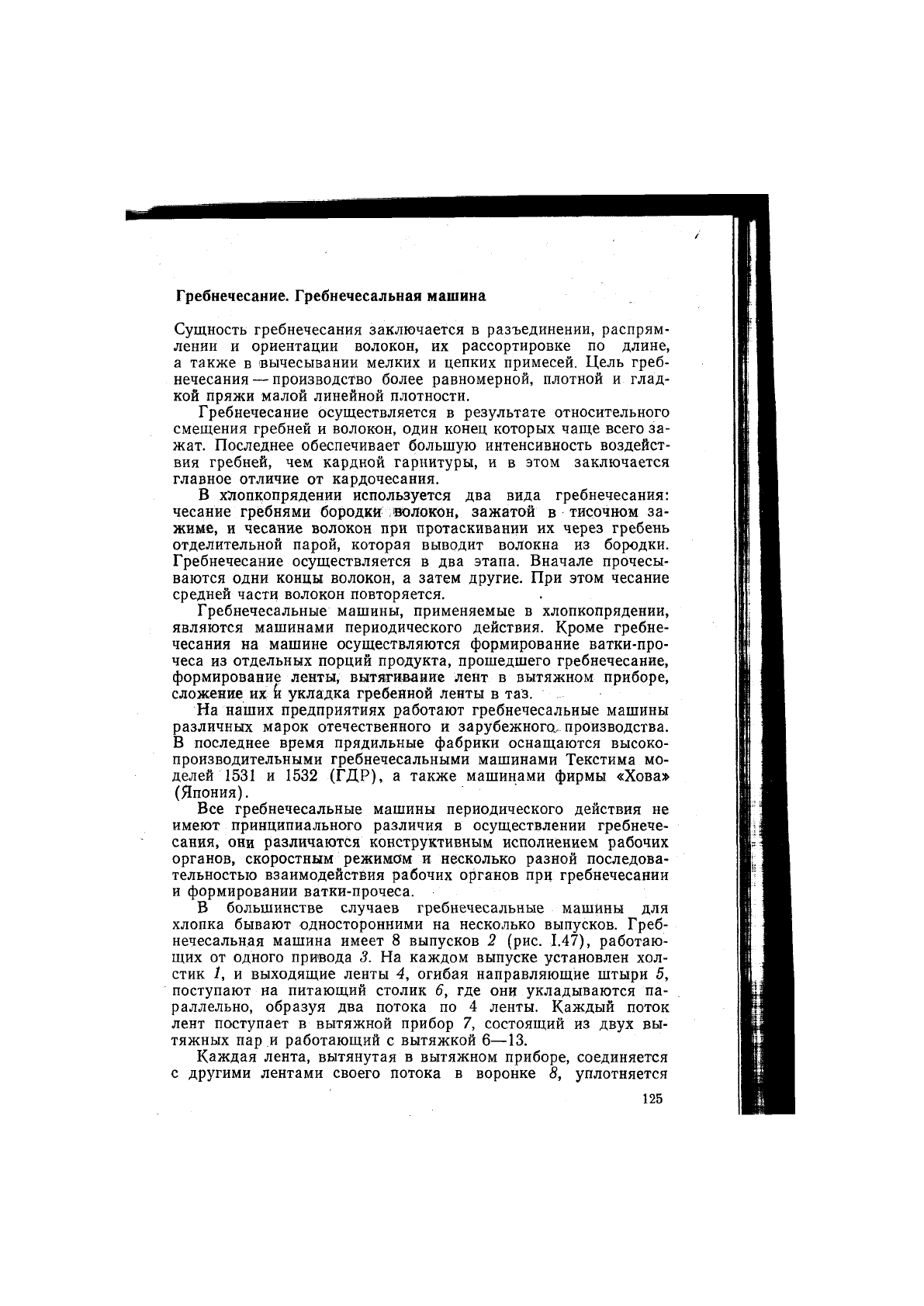

В большинстве случаев гребнечесальные машины для

хлопка бывают односторонними на несколько выпусков. Греб-

нечесальная машина имеет 8 выпусков 2 (рис. 1.47), работаю-

щих от одного привода 3. На каждом выпуске установлен хол-

стик 1, и выходящие ленты 4, огибая направляющие штыри 5,

поступают на питающий столик 6, где они укладываются па-

раллельно, образуя два потока по 4 ленты. Каждый поток

лент поступает в вытяжной прибор 7, состоящий из двух вы-

тяжных пар и работающий с вытяжкой 6—13.

Каждая лента, вытянутая в вытяжном приборе, соединяется

с другими лентами своего потока в воронке 8, уплотняется

Рис. 1.47. Гребнечесальная машина (вид сверху)

плющильными валиками й укладывается лентоукладчиком 9

в таз. Таким образом, на гребнечесальной машине с 8 выпу-

сками вырабатываются две гребенные ленты. Линейная плот-

ность лент 3—4,5 ктекс.

Гребенные очесы 11 с каждого выпуска направляются на

конвейер 12 и поступают в пневмопровод 10, идущий в цех по

переработке отходов.

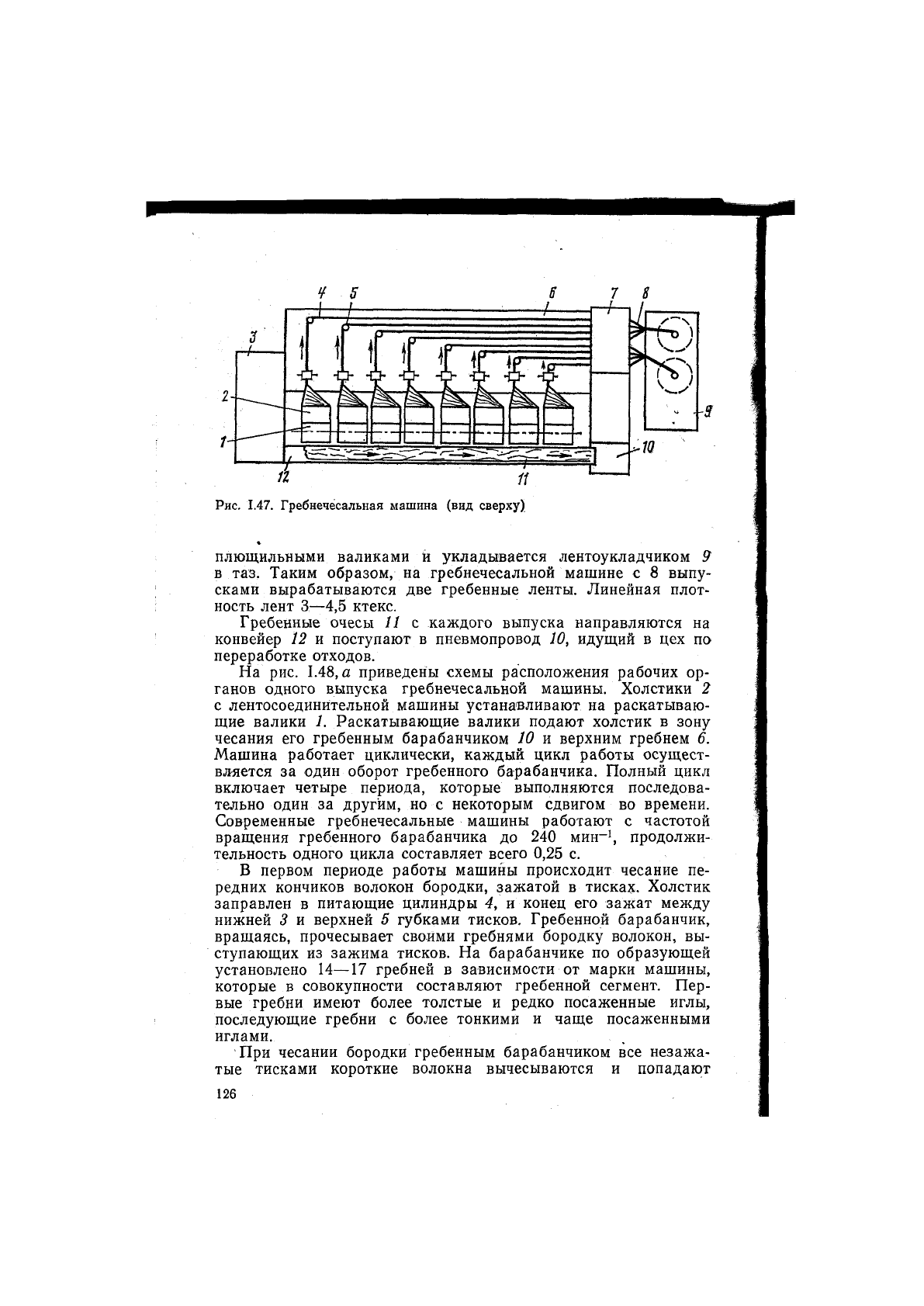

На рис. 1.48, а приведены схемы расположения рабочих ор-

ганов одного выпуска гребнечесальной машины. Холстики 2

с лентосоединИтельной машины устанавливают на раскатываю-

щие валики 1. Раскатывающие валики подают холстик в зону

чесания его гребенным барабанчиком Ю и верхним гребнем 6.

Машина работает циклически, каждый цикл работы осущест-

вляется за один оборот гребенного барабанчика. Полный цикл

включает четыре периода, которые выполняются последова-

тельно один за другим, но с некоторым сдвигом во времени.

Современные гребнечесальные машины работают с частотой

вращения гребенного барабанчика до 240 мин-', продолжи-

тельность одного цикла составляет всего 0,25 с.

В первом периоде работы машины происходит чесание пе-

редних кончиков волокон бородки, зажатой в тисках. Холстик

заправлен в питающие цилиндры 4, и конец его зажат между

нижней 3 и верхней 5 губками тисков. Гребенной барабанчик,

вращаясь, прочесывает своими гребнями бородку волокон, вы-

ступающих из зажима тисков. На барабанчике по образующей

установлено 14—17 гребней в зависимости от марки машины,

которые в совокупности составляют гребенной сегмент. Пер-

вые гребни имеют более толстые и редко посаженные иглы,

последующие гребни с более тонкими и чаще посаженными

иглами.

При чесании бородки гребенным барабанчиком все незажа-

тые тисками короткие волокна вычесываются и попадают

Рис. 1.48. Схемы взаимного расположения рабочих органов гребнечесаль-

ной машины

в гребенной очес;. Длинные волокна, зажатые в тисках, рас-

прямляются иглами гребней и ориентируются вдоль продукта.

Одновременно с этим они очищаются от сорных примесей и по-

роков волокна.

Вычесываемые короткие волокна и сорные примеси снима-

ются с игл гребенного барабанчика вращающейся щеткой 11,

которая направляет их по пневмоканалу 12 к трубе 13 с сет-

чатой поверхностью. Внутри трубы вентилятором создается

разрежение и гребенной очес оседает на ее поверхности. Пыль

и мелкие сорные примеси, не задержанные сеткой, попадают на

поверхность фильтра, установленного на выходе воздуха из ма-

шины в цех. Труба периодически поворачивается и выводит

очес в виде слоя волокон на конвейер 14.

Для повыщения интенсивности чесания бородки гребенным

барабанчиком тиски вместе с верхним гребнем отходят назад,

р

а после прохождения последнего гребня в бородке они пере-

мещаются вперед к отделительному прибору.

Во время прочесывания бородки гребенным барабанчиком

отделительные цилиндры 9 и отделительные валики 7 медленно

вращаются и выводят прочес на приемный лоток. При этом

задний отделительный валик перекатывается по цилиндру, сме-

щаясь в сторону тисков. Прочес, выведенный в лоток, посту-

пает в воронку 8.

Во втором периоде (рис. 1.48,6) происходит соединение про-

чесанных передних концов бородки с задними концами волокон

ранее отделенной порции, находящейся в отделительном при-

боре. После чесания бородки гребенным барабанчиком отде-

лительные цилиндры 9 и валики 7 начинают вращаться в об-

ратном направлении, подавая прочес назад из лотка в машину.

Длина подачи прочеса назад меньше, чем длина прочеса, вы-

веденного в первом периоде. Тиски и верхний гребень переме-

ща;отся вперед к отделительноку прибору. Питающие ци-

линдры^ вращаются и подают часть холстика, перед тисками

образуется напуск.

Если принять, что за полный цикл работы машины осуще-

ствляется подача (питание) холстика на величину F, мм, то

в первом периоде происходит подача только некоторой доли а

величины F. Тогда длина напуска холстика перед тисками

равна aF, мм.

При движении тисков и верхнего гребня к отделитель-

ному прибору тиски раскрываются (за счет подъема верх-

ней губки), под действием упругих сил бородка распрямля-

ется на величину аР и передние концы волокон бородки на-

кладываются на волокна, находящиеся в отделительном

приборе.

• Цилиндры и валики отделительного прибора начинают вра-

щаться, захватывают кончики вновь прочесанных волокон бо-

родки и соединяют их с задними концами волокон ранее отде-

ленной порции.

Волокна бородки при этом натягиваются и нанизываются

на иглы верхнего гребня 6, который в этот момент опускается.

Начинается третий период работы машины.

В третьем периоде {рис. 1.48, в) происходит отделение во-

локон из бородки и чесание задних концов отделяемой порции

волокон. Отделительные цилиндры, продолжая выво^дить про-

чесанные волокна, увеличивают свою скорость до Vo, а тиски и

верхний гребень продолжают перемещаться со скоростью Wt

к отделительному прибору.

Тиски, продвигаясь вперед, подают в зажим отделительных

цилиндров все новые и новые волокна.

Отделительный прибор, захватив волокна за передние кон-

чики, вытаскивает их из общей массы, происходит чесание зад-

них концов этих волокон верхним гребнем. Так как Oo>Ut,

в момент чесания задних концов волокон происходит и утоне-

ние продукта с интенсивностью Eo = Vo/vi.

Тиски, продвигаясь вперед, подходят на минимальное рас-

стояние (/?) к отделительному прибору. При движении тисков

питающие цилиндры продолжают вращаться и подают остав-

шуюся длину холстика. Тиски в этом периоде открыты, а верх-

ний гребень опущен и его иглы находятся в продукте, поэтому

перед ним образуется напуск длиной (1 — a)f.

В четвертом периоде (рис. 1.48, г) идет подготовка бородки

к чесанию передних кончиков волокон в новом цикле работы

машины. Тиски движутся назад и закрываются, зажимая бо-

родку. Верхний гребень и тиски удаляются от отделительного

-

прибора, и продукт разделяется на две части: одна из них ос-

тается в зажиме отделительных цилиндров — это полностью

прочесанные волокна; другая часть остается в зажиме ти-

сков—это волокна, которые в следующем цикле будут про-

чесываться гребенным барабанчиком.

При подъеме верхнего гребня под действием упругих сил

напуск распрямляется и длина бородки, выступающей из ти-

сков, будет равна ^+(1 — a)F.

Порции волокон, прочесанные в каждом цикле и соединен-

ные вместе, образуют ватку-прочес, которая собирается в при-

емном лотке. Ватка-прочес протаскивается через лентоформи-

рующую воронку выпускными валиками, превращается в ленту

и поступает на питающий столик.

Рассортировка волокон по длине

при работе гребнечесальной машины

На гребнечесальной машине в гребенной очес выделяется срав-

нительно много волокон (до 16—18%), в очесе, разумеется,

должны быть только короткие волокна. Поэтому можно счи-

тать, что в процессе гребнечесания происходит рассортировка

волокон по длине.

Учеными-текстильщиками разработана теория рассорти-

ровки волокон по длине. Большой вклад в разработку этой тео-

рии и в практику гребнечесания сделан А. Н. Васильевым,

А. Г. Севостьяновым, А. И. Ванчиковым, А. П. Раковым и др.

Рассмотрим некоторые основополагающие вопросы теории

рассортировки волокон по длине и установим регулирующие

факторы, оказывающие влияние на максимальную длину во-

локон, выделяемых в очес.

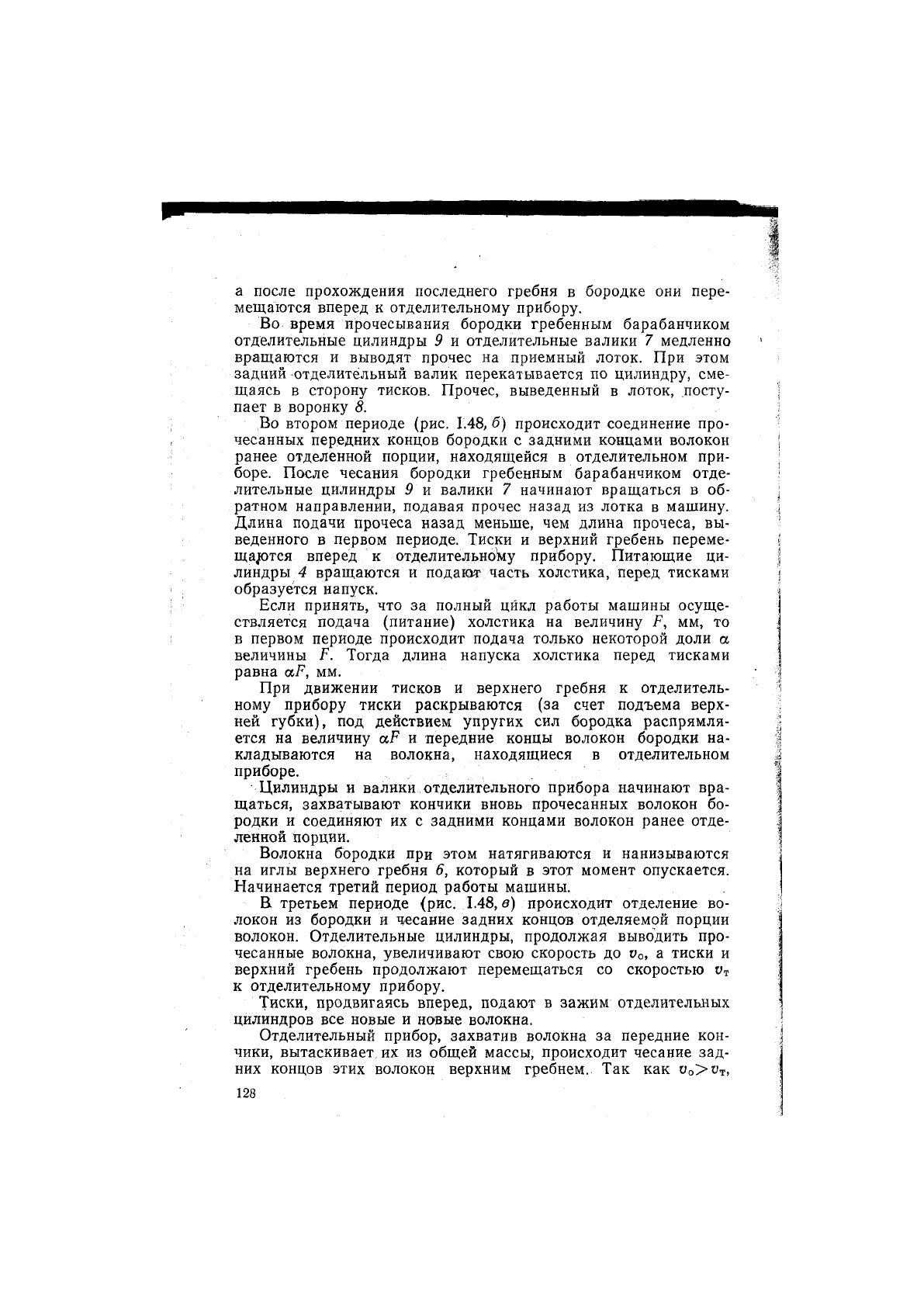

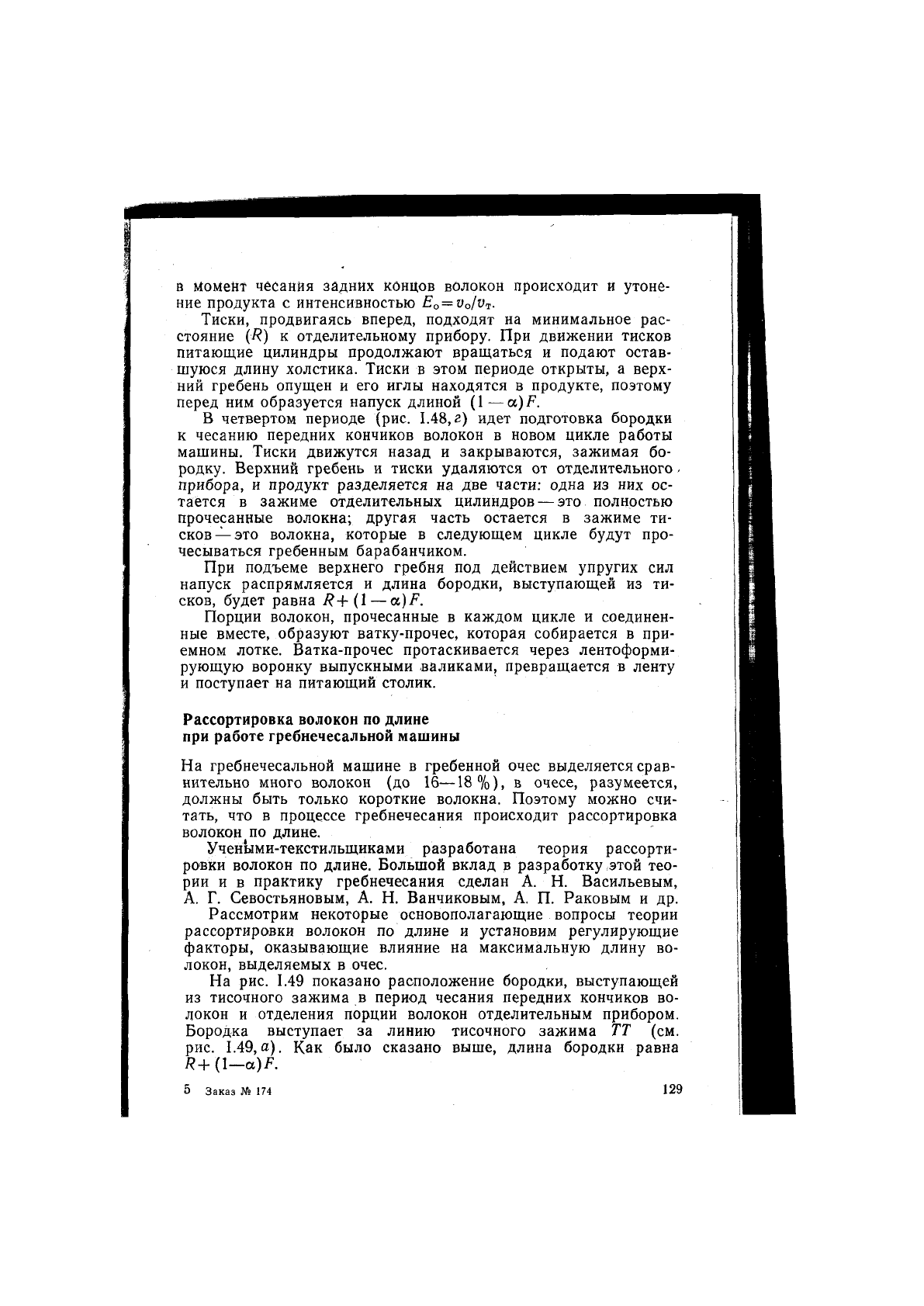

На рис. 1.49 показано расположение бородки, выступающей

из тисочного зажима в период чесания передних кончиков во-

локон и отделения порции волокон отделительным прибором.

Бородка выступает за линию тисочного зажима ТТ (см.

рис. 1.49,а). Как было сказано выше, длина бородки равна

5 Заказ № 174 129

р

Рис. 1.49. Схема

рассортировки во-

локон по длине

Линия ОнОн —ЭТО положение отделительного зажима в на-

чале отделения, а линия ОкОк — положение отделительного за-

жима в конце отделения. Будем считать, что при работе ма-

шины отделительный прибор перемещается к тискам (метод

обращения) и бородка прочесывается иглами барабанчика, на-

чиная от линии ТТ, хотя фактически бородка прочесывается на

некотором расстоянии г от линии ТТ.

Рассмотрим поведение двух волокон разной длины, находя-

щихся в бородке. Наиболее длинное волокно длиной /i =

= (1—а)/"]/!! и короткое волокно длиной h={R—aF)lr\, где

т) — коэффициент распрямленности волокна.

В первом периоде, при чесании бородки гребенным бара-

банчиком, все волокна длиной U и короче могут быть вычесаны

гребенным барабанчиком в очес.

В начале третьего периода, перед соединением прочесанных

волокон бородки с задними концами ранее отделенной порции,

бородка сместится к отделительному прибору на величину af

(см. рис. 1.49,6). Тогда все волокна длиной h и длиннее в про-

цессе отделения могут попасть в гребенной прочес.