Севостьянов А.Г. и др. Механическая технология текстильных материалов

Подождите немного. Документ загружается.

Катчеотк

болот,

7.

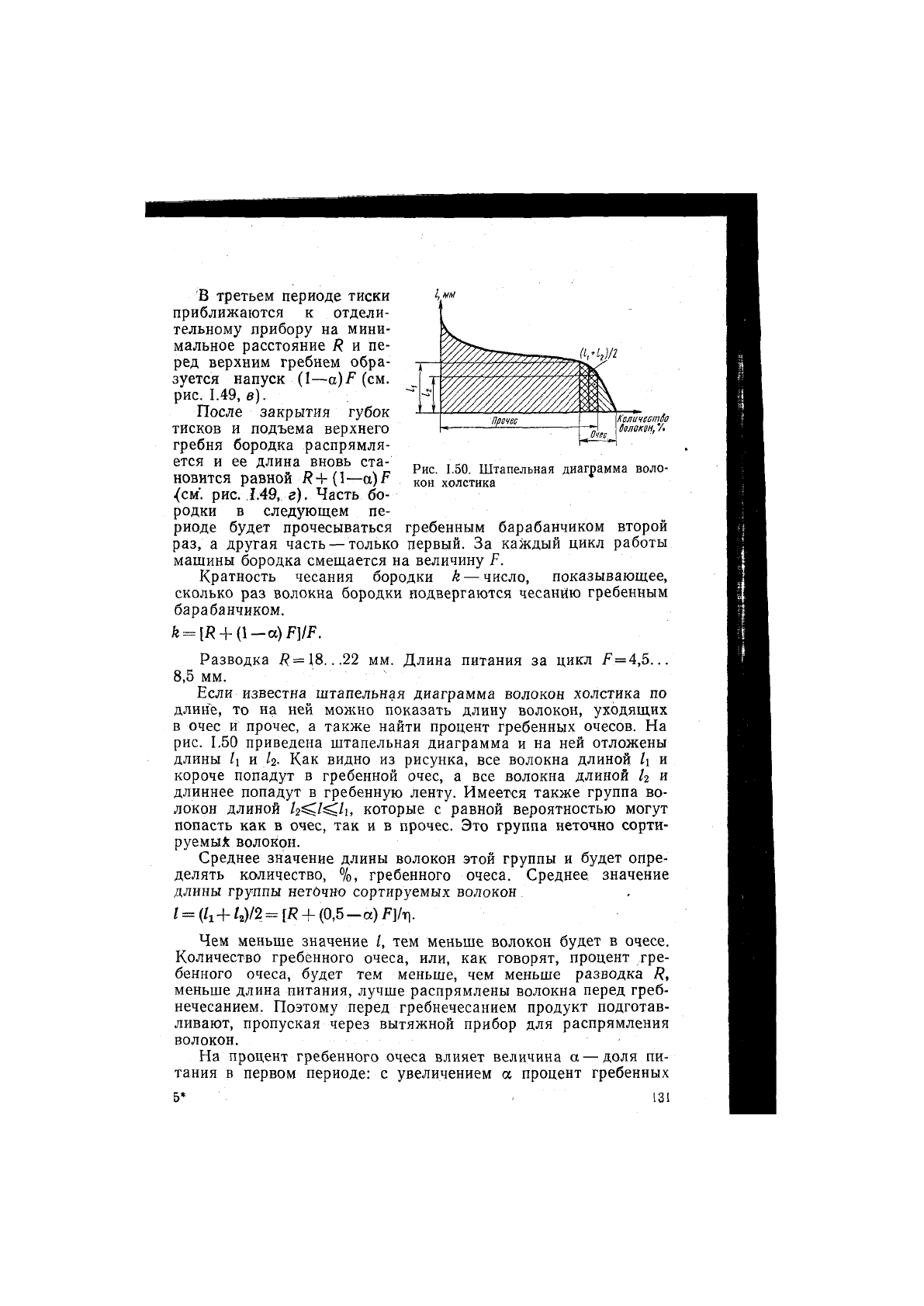

Рис. 1.50. Штапельная диаграмма воло-

кон холстика

В третьем периоде тиски

приближаются к отдели-

тельному прибору на мини-

мальное расстояние R и пе-

ред верхним гребнем обра-

зуется напуск (I—a)jF (см.

рис. 1.49, в).

После закрытия губок

тисков и подъема верхнего

гребня бородка распрямля-

ется и ее длина вновь ста-

новится равной а) f

<см. рис. 1.49, г). Часть бо-

родки в следующем пе-

риоде будет прочесываться гребенным барабанчиком второй

раз, а другая часть —только первый. За каждый цикл работы

машины бородка смещается на величину F.

Кратность чесания бородки /г — число, показывающее,

сколько раз волокна бородки подвергаются чесанйю гребенным

барабанчиком.

fe = l« + (l-a)f]/F.

Разводка ..22 мм. Длина питания за цикл f=4,5...

8,5 мм.

Если известна штапельная диаграмма волокон холстика по

длине, то на ней можно показать длину волокон, уходящих

в очес и прочес, а также найти процент гребенных очесов. На

рис. 1,50 приведена штапельная диаграмма и на ней отложены

длины /i и /г. Как видно из рисунка, все волокна длиной /i и

короче попадут в гребенной очес, а все волокна длиной h и

длиннее попадут в гребенную ленту. Имеется также группа во-

локон длиной h^l^h, которые с равной вероятностью могут

попасть как в очес, так и в прочес. Это группа неточно сорти-

руемы* волокон.

Среднее значение длины волокон этой группы и будет опре-

делять количество, %, гребенного очеса. Среднее значение

длины группы неточно сортируемых волокон

i = (/i+^2)/2 = [i? + (0,5-a)F]/Ti.

Чем меньше значение /, тем меньше волокон будет в очесе.

Количество гребенного очеса, или, как говорят, процент гре-

бенного очеса, будет тем меньше, чем меньше разводка R,

меньше длина питания, лучше распрямлены волокна перед греб-

нечесанием. Поэтому перед гребнечесанием продукт подготав-

ливают, пропуская через вытяжной прибор для распрямления

волокон.

На процент гребенного очеса влияет величина а — доля пи-

тания в первом периоде: с увеличением а процент гребенных

5*

13!

очесов уменьшается, т. е. если питающий цилиндр продвигает

бородку на величину F перед отделением, то в гребенной очес

будут попадать более короткие волокна.

Изменяя указанные параметры заправки машины, регули-

руют максимальную длину волокон, вычесываемых из продукта,

и процент гребенного очеса, что влияет на себестоимость пряжи,

так как стоимость сырья в стоимости пряжи составляет 60—

90 %. Однако следует учитывать, что чем длиннее волокна

останутся в гребенной ленте, тем более прочную пряжу можно

получить при меньшей крутке на прядильной машине и тем

самым вырабатывать пряжу при большой производительности

прядильньгх машин. Процент гребенного очеса должен быть

оптимальным и близким к рекомендуемым значениям.

Степень гребнечесания

Интенсивность чесания гребенным барабанчиком гребнечесаль-

ной машины оценивается степенью гребнечесания Sr и выража-

ется формулой

Sr = таТв • 100 kl[T^ (100—у)],

где т —число игл на 1 см ширины гребенного барабанчика; а —ширина

прочесываемой бородки, см; Тв и Тх — линейная плотность соответственно

волокна и холстика, текс; k — кратность чесания бородки; у — процент гре-

бенных очесов.

Степень чесания верхним гребнем

Sb = тМТ„,

где тв — число игл на 1 см ширины верхнего гребня; Тп — линейная плот-

ность ленты на каждом выпуске, текс.

Приведенные формулы дают приближенную оценку интен-

сивности чесания, так как учтено ограниченное число факторов,

влияющих на интенсивность чесания.

Недостатки гребнечесальной машины. Производительность

В процессе отделения формируется порция, неравномерная по

толщине, и при соединении этих порций в ленту наблюдаются

периодические колебания линейной плотности по длине. Поэ-

тому необходимо соединять несколько лент на питающем сто-

лике машины для снижения этих колебаний. Кроме того, в при-

емном лотке не посередине выпуска, а со сдвигом от середины

устанавливается лентоформирующая воронка, а лентоформи-

рующий лоток имеет асимметричную форму (см. рис. 1.47).

Недостатком машины является также неполное использова-

ние времени цикла на основной процесс гребнечесания. Всего

чесание гребенным барабанчиком и верхним гребнем занимает

примерно 42% времени, а остальное время (58%) цикла за-

трачивается на подготовительные операции.

На машине осуществляется и неточная рассортировка во-

локон по длине. Попадание длинных волокон в очес объясняется

недостаточно плотным зажимом волокон в тисках и отдели-

тельном приборе, неполным и неравномерным распрямлением

волокон. Попадание коротких волокон в гребенную ленту объ-

ясняется разрывом волокон при чесании, неполным вычесыва-

нием коротких волокон гребенным барабанчиком.

Производительность гребнечесальной машины, кг/ч,

Р = ПгРТ^а (1 - 1//100удап.в/10»,

где Пт — частота вращения гребенного барабанчика, мин-'; f —длина пита-

ния за цикл, мм; Тх — линейная плотность холстика, ктекс; а — число вы-

пусков (головок) на машине; у — процент гребенных очесов; /(и, в — коэф-

фициент полезного времени машины.

Современные гребнечесальные машины работают с произво-

дительностью 25—28 кг/ч.

Гребенная лента состоит из хорошо распрямленных и разъе-

диненных волокон, но она неравномерна по линейной плотности.

Поэтому дальнейшая обработка ленты на ленточных машинах

производится с целью выравнивания ленты по линейной плот-

ности путем сложения с последующим вытягиванием (два пе^

рехода ленточных машин). Обычно число сложений 6 и вы-

тяжка на ленточной машине 6. Пропустив ленту через две лен-

точные машины, имеют общее число сложений 36, что и

обеспечивает хорошее выравнивание.

На ровничных машинах обеспечивается дальнейшее утоне-

ние продукта и получение удобной паковки —катушки. Устрой-

ство и работа ровничных и кольцевых прядильных машин по-

добны устройству и работе таких же машин в кардной системе

прядения хлопка.

4. ПРОИЗВОДСТВО ПРЯЖИ БОЛЬШОЙ ЛИНЕЙНОЙ плотности

из ПРЯДОМЫХ отходов и хлопкового ВОЛОКНА

низких СОРТОВ

Важйейшими задачами хлопчатобумажной отрасли промышлен-

ности являются экономия сырья и рациональная переработка

хлопкового волокна низких сортов и прядомых отходов.

При переработке хлопкового волокна по гребенной или кард-

ной системе прядения образуются отходы (от 7 до 30 % на

различных предприятиях). Наибольшее количество отходов ха-

рактерно для предприятий, вырабатывающих гребенную пряжу

малой линейной плотности и нитки, причем прядомые отходы

составляют 80—90 % общего их объема. На предприятиях, пе-

рерабатывающих хлопковое волокно низких сортов, больше

образуется непрядомых и безвозвратных отходов (35—55 %

общего их объема).'

В зависимости от физико-механических свойств отходов и

области их использования отходы делятся на шесть групп. Пер-

вую и вторую группы составляют прядомые отходы, третью

группу —ватные, четвертую — низкосортные, пятую — обтироч-

ные, шестую — кустарные.

В первой группе отходов около 35% приходится на мычку

и колечки, 30 % — на гребенной очес. Во второй группе около

60 % приходится на орешек и трепальный пух и около 30 %,—

на кардный очес.

Установлено, что нецелесообразно хлопковое волокно низ-

ших сортов добавлять к обычным сортировкам, а наиболее ра-

ционально использовать это волокно в смеси с прядильными от-

ходами при производстве пряжи большой линейной плотности

(от 83,3 до 333 текс).

Указанная пряжа рекомендуется в следующем ассортименте

тканей: мебельные, -портьерные, фланели и байки, ткани для

рукавиц, ткани для тентов, чехлов, тарные, костюмные.

Пряжу из отходов и низкосортного хлопкового волокна вы-

рабатывают на оборудовании аппаратной системы прядения.

Чесание ч:меси осуществляется на чесальных аппаратах, содер-

жащих 2 или 3 наличные чесальные машины. Ватка-прочес

с последней машины делится ремешковым делителем на узкие

полоски, которые затем подвергаются сучению и превращаются

в сученую ровницу. На кольцевых прядильных машинах из су-

ченой ровницы вырабатывается пряжа. Пряжа аппаратного пря-

дения более рыхлая,- мягкая, пушистая, но менее равномерная

и прочная, чем пряжа кардной системы прядения.

В настоящее время аппаратная система прядения заменя-

ется новой, более прогрессивной технологией получения пряжи

большой линейной плотности на основе безверетенных способов

формирования пряжи и эффективной очистки засоренных сор-

тировок.

Для подготовки полуфабриката —ленты, из которой выра-

батывается пряжа на роторных или аэромеханических прядиль-

ных машинах, создана поточная линия.

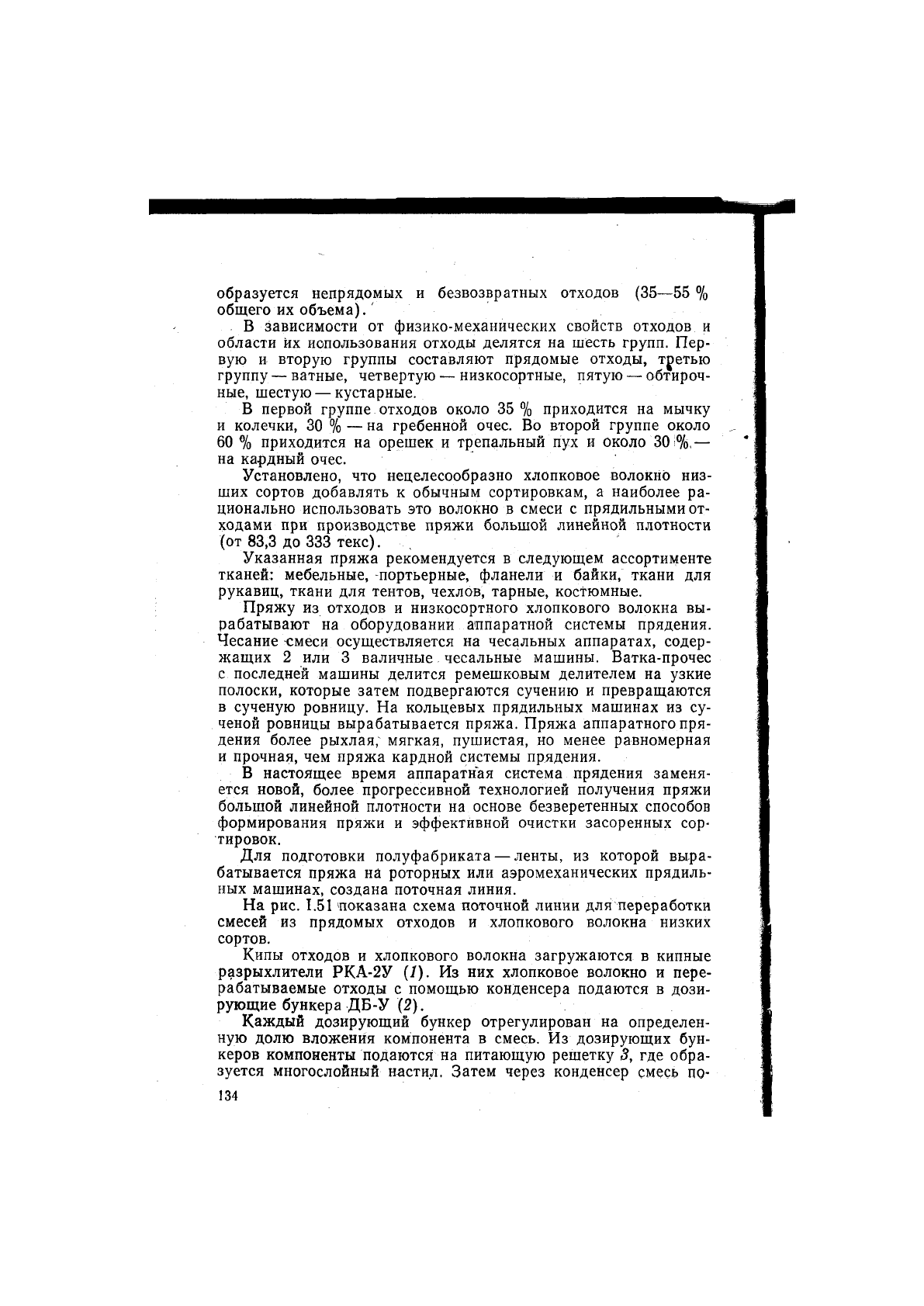

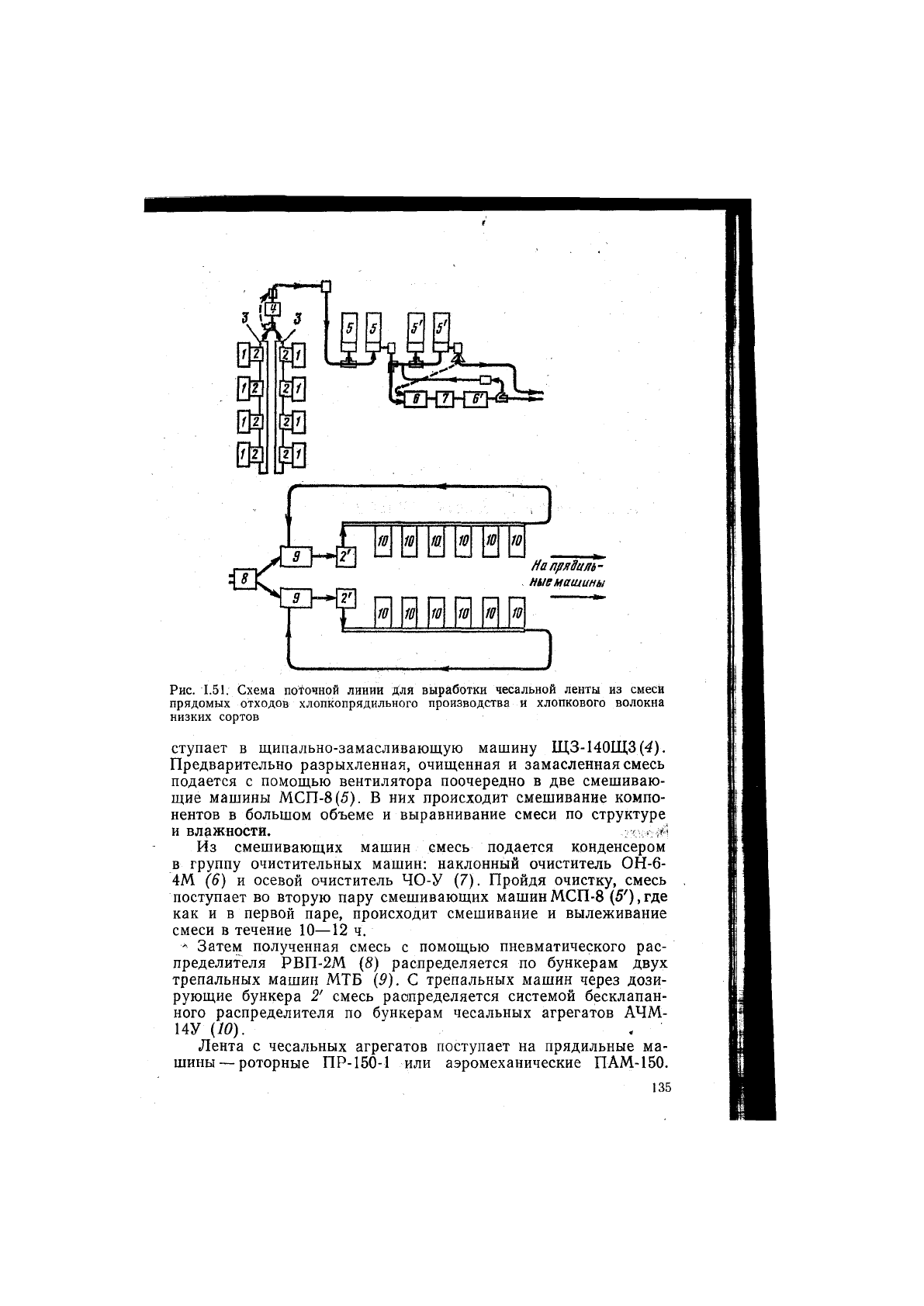

На рис. 1.51 показана схема поточной линии для переработки

смесей из прядомых отходов и хлопкового волокна низких

сортов.

Кипы отходов и хлопкового волокна загружаются в кипные

разрыхлители РКА-2У (/). Из них хлопковое волокно и пере-

рабатываемые отходы с помощью конДенсера подаются в дози-

рующие бункера ДБ-У (2).

Каждый дозирующий бункер отрегулирован на определен-

ную долю вложения компонента в смесь. Из дозирующих бун-

керов компоненты подаются на питающую решетку 5, где обра-

зуется многослойный настил. Затем через конденсер смесь по-

DH3

fO

w

10

10

д 1^2'

гу

10

10

10 10 W

10

1

НапряЯаль-

Hue машины

Рис. 1.51. Схема по+ачной линии для выработки чесальной ленты из смеси

прядомых отходов хлопкопрядильного производства и хлопкового волокна

низких сортов

ступает в щипально-замасливающую машину ЩЗ-140ЩЗ(4).

Предварительно разрыхленная, очищенная и замасленная смесь

подается с помощью вентилятора поочередно в две смешиваю-

щие машины МСП-8(5). В них происходит смешивание компо-

нентов в большом объеме и выравнивание смеси по структуре

и влажности. ч . да

Из смешивающих машин смесь подается конденсером

в группу очистительных машин: наклонный очиститель ОН-6-

4М (6) и осевой очиститель ЧО-У (7). Пройдя очистку, смесь

поступает во вторую пару смешивающих машинМСП-8 (5'),где

как и в первой паре, происходит смешивание и вылеживание

смеси в течение 10—12 ч.

Затем полученная смесь с помощью пневматического рас-

пределителя РВП-2М (8) распределяется по бункерам двух

трепальных машин МТБ (9). С трепальных машин через дози-

рующие бункера 2' смесь распределяется системой бесклапан-

ного распределителя по бункерам чесальных агрегатов АЧМ-

14У (10).

Лента с чесальных агрегатов поступает на прядильные ма-

шины—роторные ПР-150-1 или аэромеханические ПАМ.-150.

в поточной линйи йсПользойанЫ ё 6cH0iH0iki cyUiecffiylOiliiie

типы разрыхлительно-очистительных машин с небольшими из^

менениями, обеспечивающими более интенсивное воздействие

на волокно и лучшую очистку его от сорных примесей.

В состав чесального агрегата АЧМ-14У входит бесхолстовой

питатель БП-2, валичная чесальная машина ЧММ-14АПстремя

рабочими парами над главным барабаном и аэродинамическим

холстообразователем, шляпочная чесальная машина ЧММ-14

с лентоукладчиком.

Чесальный агрегат оснащен автоматическим регулятором ли-

нейной плотности ленты. Номинальная линейная плотность вы-

рабатываемой ленты 4—5 ктекс. Производительность чесального

агрегата до 30 кг/ч.

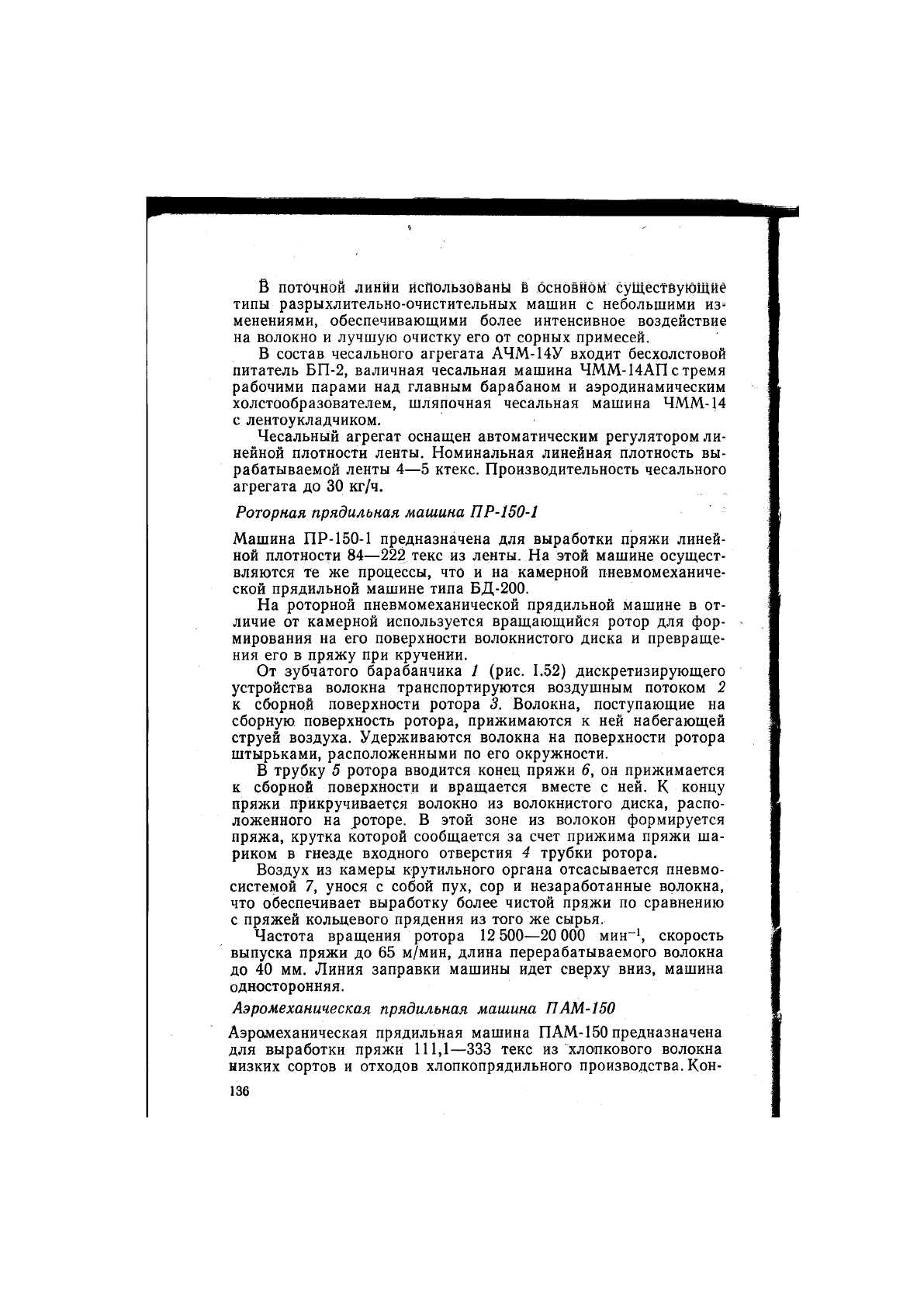

Роторная прядильная машина ПР-150-1

Машина ПР-150-1 предназначена для выработки пряжи линей-

ной плотности 84—222 текс из ленты. На этой машине осущест-

вляются те же процессы, что и на камерной пневмомеханиче-

ской прядильной машине типа БД-200.

На роторной пневмомеханической прядильной машине в от-

личие от камерной используется вращающийся ротор для фор-

мирования на его поверхности волокнистого диска и превраще-

ния его в пряжу при кручении.

От зубчатого барабанчика 1 (рис. 1.52) дискретизирующего

устройства волокна транспортируются воздушным потоком 2

к сборной поверхности ротора 3. Волокна, поступающие на

сборную, поверхность ротора, прижимаются к ней набегающей

струей воздуха. Удерживаются волокна на поверхности ротора

штырьками, расположенными по его окружности.

В трубку 5 ротора вводится конец пряжи 6, он прижимается

к сборной поверхности и вращается вместе с ней. К концу

пряжи прикручивается волокно из волокнистого диска, распо-

ложенного на роторе. В этой зоне из волокон формируется

пряжа, крутка которой сообщается за счет прижима пряжи ша-

риком в гнезде входного отверстия 4 трубки ротора.

Воздух из камеры крутильного органа отсасывается пневмо-

системой 7, унося с собой пух, сор и незаработанные волокна,

что обеспечивает выработку более чистой пряжи по сравнению

с пряжей кольцевого прядения из того же сырья.

Частота вращения ротора 12 500—20

ООО

мин"', скорость

выпуска пряжи до 65 м/мин, длина перерабатываемого волокна

до 40 мм. Линия заправки машины идет сверху вниз, машина

односторонняя.

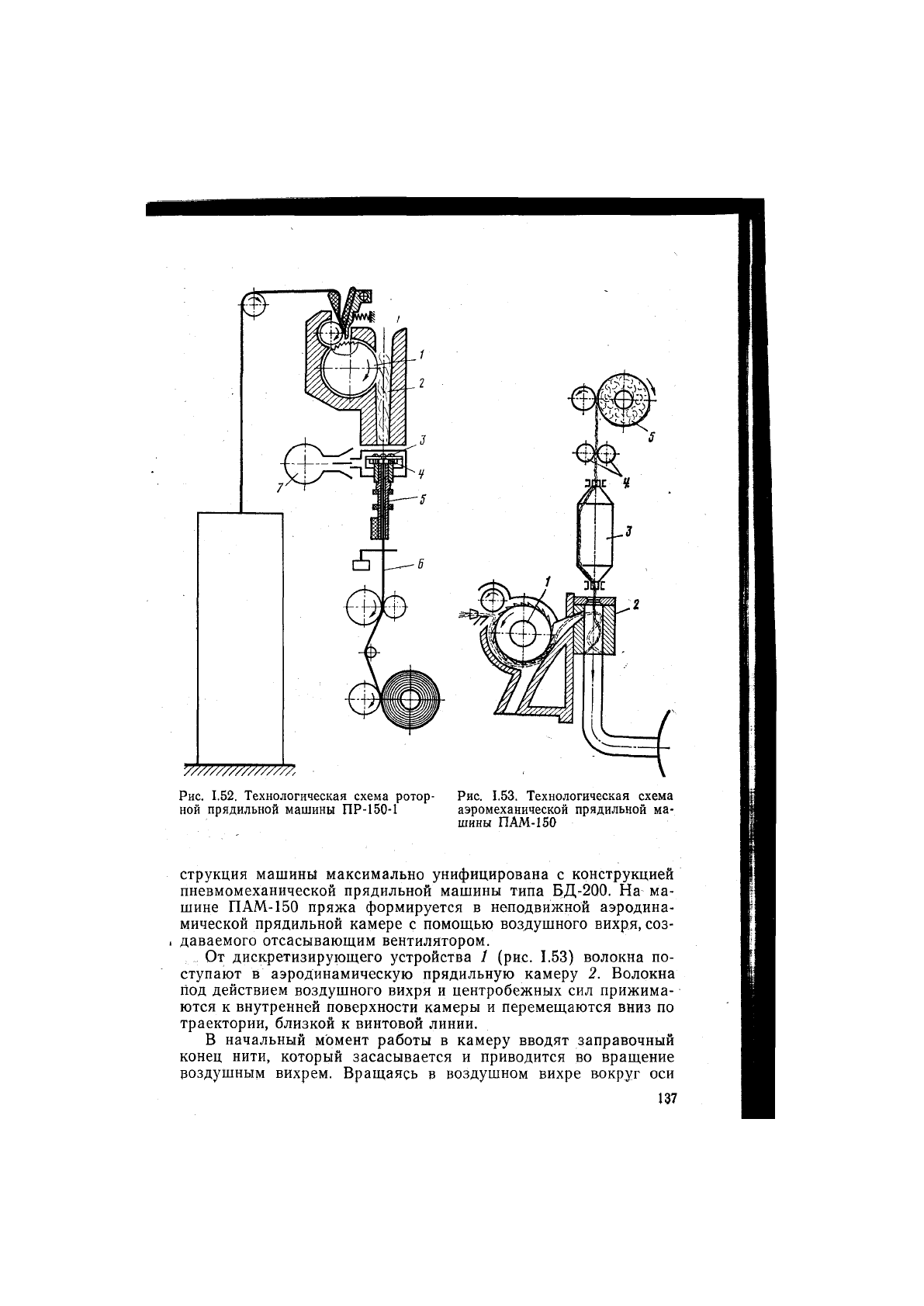

Аэромеханическая прядильная машина ПАМ-150

Аэрамеханическая прядильная машина ПАМ-150 предназначена

для выработки пряжи 111,1—333 текс из хлопкового волокна

низких сортов и отходов хлопкопрядильного производства. Кон-

'////////////////л

Рис. 1.52. Технологическая схема ротор-

ной прядильной машины ПР-150-1

Рис. 1.53. Технологическая схема

аэромеханической прядильной ма-

шины ПАМ-ISO

струкция машины максимально унифицирована с конструкцией

пневмомеханической прядильной машины типа БД-200. На ма-

шине ПАМ-150 пряжа формируется в неподвижной аэродина-

мической прядильной камере с помощью воздушного вихря, соз-

даваемого отсасывающим вентилятором.

От дискретизирующего устройства 1 (рис. 1.53) волокна по-

ступают в аэродинамическую прядильную камеру 2. Волокна

под действием воздушного вихря и центробежных сил прижима-

ются к внутренней поверхности камеры и перемещаются вниз по

траектории, близкой к винтовой линии.

В начальный момент работы в камеру вводят заправочный

конец нити, который засасывается и приводится во вращение

воздушным вихрем. Вращаясь в воздушном вихре вокруг оси

камеры, о1крытый конец пряжи прикручивает к себе волокна,

поступающие от дискретизирующего устройства. Сформирован-

ная пряжа на выходе из прядильной камеры поступает в канал

механического крутильного устройсФва 5 (вьюрка), который со-

общает ей дополнительную крутку. На машине ПАМ-150 пряже

сообщается крутка воздушным вихрем и крутильным органом

при ее эластичном зажиме. Соотношение долей крутки, сообща-

емой пряже воздушным вихрем и крутильным органом, оказы-

вает влияние на относительную разрывную нагрузку пряжи.

Готовая пряжа вытягивается выпускными валиками 4 ,и на-

матывается в цилидрическую бобину 5 массой до 1,5 кг. Ско-

рость выпуска пряжи до 35 м/мин, частота вращения крутиль-

ных устройств 8000—16 000 мин~'. Машина двусторонняя с ли-

нией заправки снизу вверх, имеет 150 прядильных уст-

ройств.

Опыт эксплуатации машин ПР-150-1 и ПАМ-150 показывает,

что повышается производительность труда и оборудования, улуч-

шаются санитарно-гигиенические условия труда и качество вы-

рабатываемой пряжи.

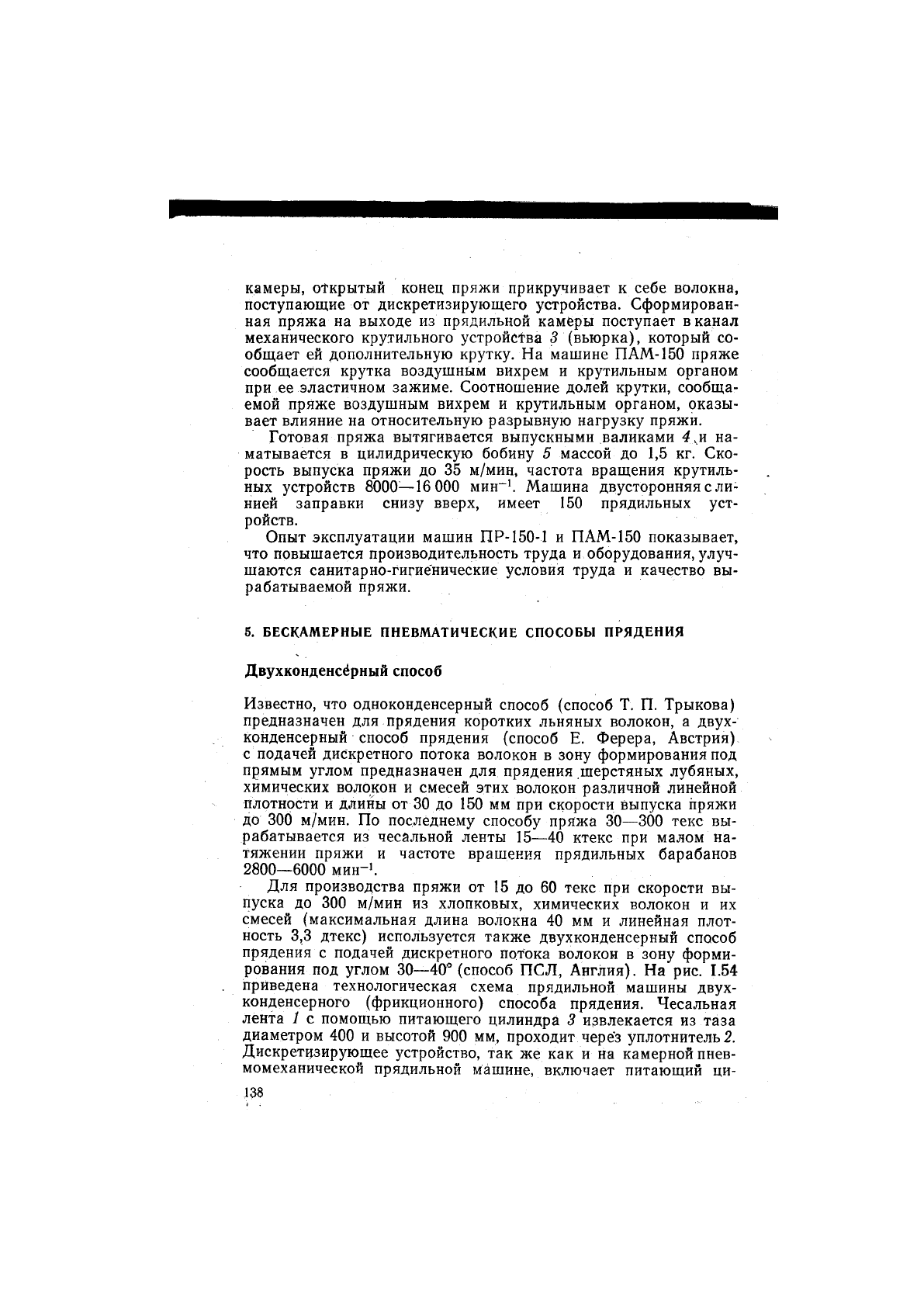

5. БЕСКАМЕРНЫЕ ПНЕВМАТИЧЕСКИЕ СПОСОБЫ ПРЯДЕНИЯ

Двухконденсёрный способ

Известно, что одноконденсерный способ (способ Т. П. Трыкова)

предназначен для прядения коротких льняных волокон, а двух-

конденсерный способ прядения (способ Е. Ферера, Австрия)

с подачей дискретного потока волокон в зону формирования под

прямым углом предназначен для прядения шерстяных лубяных,

химических волокон и смесей этих волокон различной линейной

плотности и длины от 30 до 150 мм при скорости выпуска пряжи

до зоб м/мин. По последнему способу пряжа 30—300 текс вы-

рабатывается из чесальной ленты 15—40 ктекс при малом на-

тяжении пряжи и частоте врашекия прядильных барабанов

2800—6000 мин-'.

Для производства пряжи от 15 до 60 текс при скорости вы-

пуска до 300 м/мин из хлопковых, химических волокон и их

смесей (максимальная длина волокна 40 мм и линейная плот-

ность 3,3 дтекс) используется также двухконденсерный способ

прядения с подачей дискретного потока волокон в зону форми-

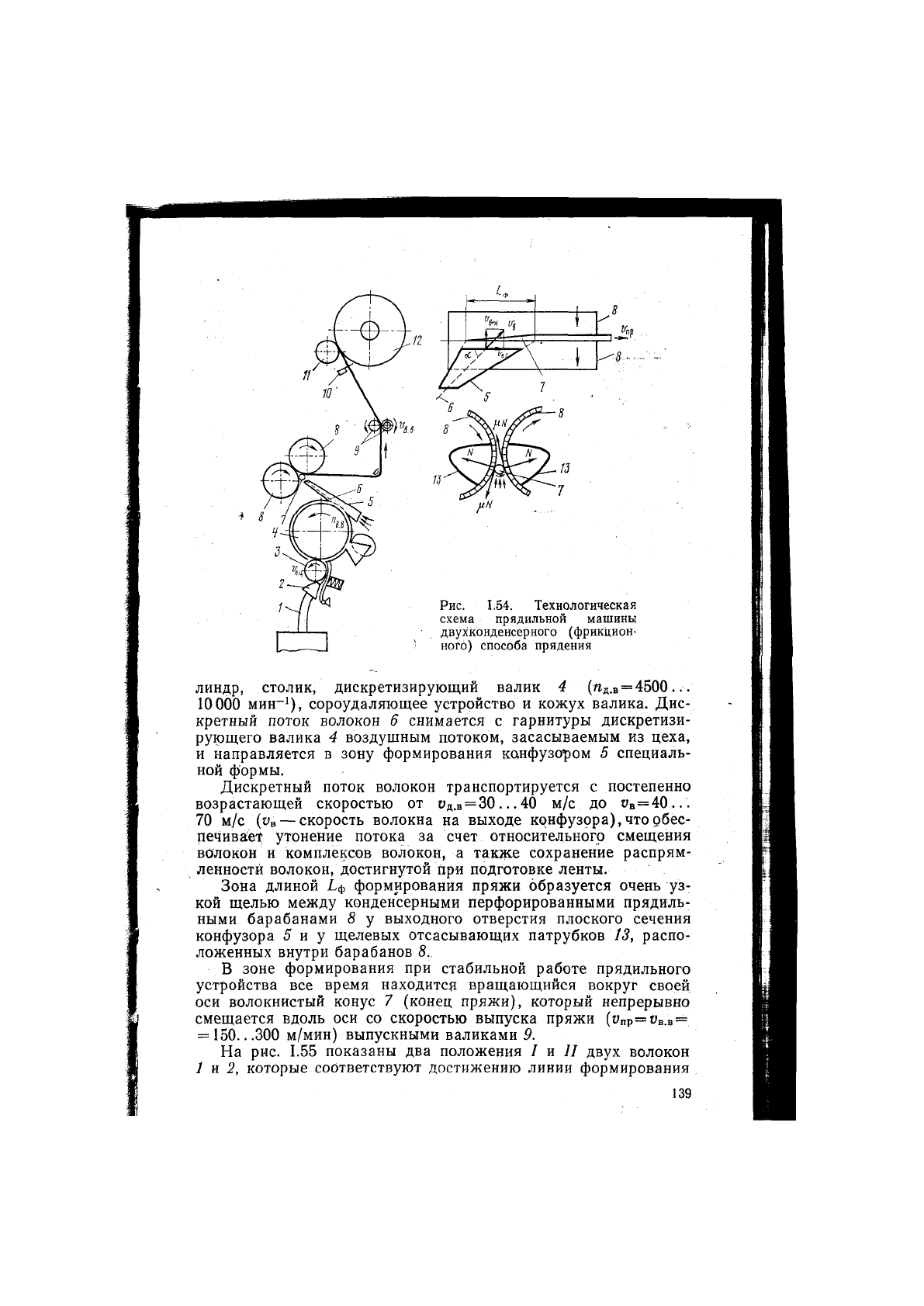

рования под углом 30—40° (способ ПСЛ, Англия). На рис. 1.54

приведена технологическая схема прядильной машины двух-

конденсерного (фрикционного) способа прядения. Чесальная

лента 1 с помощью питающего цилиндра 3 извлекается из таза

диаметром 400 и высотой 900 мм, проходит через уплотнитель 2.

Дискретр{зирующее устройство, так же как и на камерной пнев-

момеханической прядильной машине, включает питающий ци-

"hi

Щ

—t-

S

S

At' 1

Рис. 1.54. Технологическая

схема прядильной машины

двухконденсерного (фрикцион-

ного) способа прядения

линдр, столик, дискретизирующий валик 4 (пд.в = 4500...

10000 мин-'), сороудаляющее устройство и кожух валика. Дис-

кретный поток волокон 6 снимается с гарнитуры дискретизи-

рующего валика 4 воздушным потоком, засасываемым из цеха,

и направляется в зону формирования канфузором 5 специаль-

ной формы.

Дискретный поток волокон транспортируется с постепенно

возрастающей скоростью от

Од.в

= 30... 40 м/с до

УВ

= 40...

70 м/с

{Vb

— скорость волокна на выходе конфузора),чтообес-

печива^ет; утонение потока за счет относительного смещения

волокон и комплексов волокон, а также сохранение распрям-

ленностй волокон, достигнутой при подготовке ленты.

Зона длиной Lф формирования пряжи образуется очень уз-

кой щелью между конденсерными перфорированными прядиль-

ными барабанами 8 у выходного отверстия плоского сечения

конфузора 5 и у щелевых отсасывающих патрубков /<?, распо-

ложенных внутри барабанов 8.

В зоне формирования при стабильной работе прядильного

устройства все время находится вращающийся вокруг своей

оси волокнистый конус 7 (конец пряжи), который непрерывно

смещается вдоль оси со скоростью выпуска пряжи

(Unp=fB.B

=

= 150. ..300 м/мин) выпускными валиками 9.

На рис. 1.55 показаны два положения I и II двух волокон

] и 2, которые соответствуют достижению линии формирования

Рис. 1.55. Схема движения воло-

кон в зоне формирования пряжи

двухконденсерным способом

А^ передним концом волокна 1

и линии формирования А" пе-

редним концом волокна 2, т. е.

когда расстояние между перед-

ними концами соответственно

Oi и аг.

Время, необходимое волокну

/ для перехода из положения

/ в положение Л,

t = (аа—S/sin а)/ив.в = а^Ь^.г —

—5/(Ув.в sina).

Время, необходимое волокну 2 для перехода из положения

1 в положение II,

t = {ai—S/tg a)lv^ = ajvb — 5/(Ув tg a),

где S — расстояние между волокнами в поперечном сечении дискретного по-

тока; а —угол между осями конфузора 5 (см. рис. 1.54) и зоны формиро-

вания пряжи.

Приравнивая правые части формул, определяющих оди-

наковые значения t, находим

aJvs^—S/ivB.B sin а) = а^/ив—S/(Ub tg а)

или

02

=

OiVb.bIvb

+ S

[

l/sin а—ив.в/(ив tg а)]»

«ахУв.в/Ув + З/зша.

Если 5 = 0, т. е. • волокна контактируют, то а2 = а1Ув.в/Ув.

Так как ив.в/Ув=0,03... 0,1< 1, то и a2<ai. Следовательно,

сдвиг между передними концами волокон в пряже меньше, чем

в дискретном потоке (в 10—30 раз), т. е. в зоне формирования

пряжи происходит сгущение (конденсирование, аккумулирова-

ние). Известно, что этот процесс обусловливает выравнивание

продукта по массе коротких отрезков и смешивание волокон.

Однако эффективность этого процесса ниже, чем циклического

сложения в камерной пневмомеханиче.ской прядильной машине.

В зависимости от положения волокна по ширине конфузора

0^5^40 мм, а следовательно, по длине зоны формирования

1ф происходит в этих пределах относительное смещение передних

концов волокон при попадании их на поверхность волокнистого

конуса. Это смещение зависит также от угла а, т. е. оно уве-

личивается с уменьшением угла а. Указанное смещение волокон

приводит к новому взаимному положению йх в пряже, а сле-

довательно, к смешиванию волокон.

Волокнистый конус 7 (см. рис. 1.54) в зоне формирования

прижимается воздушной струей к поверхности конденсерных

прядильных барабанов силой N, и силы трения iiN создают