Севостьянов А.Г. и др. Механическая технология текстильных материалов

Подождите немного. Документ загружается.

волокон р), дисперсию и неровноту волокон можно определить

по формулам:

_ k _

(=1

k

{=1

В соответствии с приведенными формулами можно опреде-

лить следующие свойства волокон смеси:

среднюю длину

среднюю линейную плотность

f == + . • • ^ +

среднюю разрывную нагрузку

Рв = а1Рв,+ . . .

[pi/OiTi)] + ... + ШОкТк)]

среднюю относительную разрывную нагрузку

(ai7i4- . • • +акЪ)

Ро. в = («iPo. в, + . . . + ttftPo. Bi)

•

_ _

ailiTi+ . . . + aklkTk

Ордината кривой распределения волокон смеси по указан-

ным свойствам

Модальную длину и тем более штапельную длину волокон

смеси нельзя рассчитывать по формуле для определения сред-

невзвешенной длины волокон, если разница между средними

длинами волокон компонентов более 2 мм.

Оптимизаций состава смесей

Стоимость сырья оказывает существенное влияние на себестои-

мость пряжи, следовательно, важно определить долевое участие

каждого компонента в смеси, обеспечивающее минимальные за-

траты на сырье и требуемые свойства пряжи. Пряжу, удовлет-

воряющую требованиям стандарта, можно выработать из не- "

скольких различных сортировок. Поэтому необходима оптими-

зация состава смеси по стоимости, так как стоимость волокна,

используемого в той или иной сортировке, различна.

Оптимизация состава смесей является одной из подсистем

АСУ ТП. Целевой функцией оптимизации F{x) является общая

стоимость предлагаемых сортировок. Эта функция минимизи-

руется и определяется выражением

к т

F{x) = L Si^ii^ min, •

где Si —стоимость i-ro компонента смеси, руб.; —доля i-го компонента

в /-Й сортировке.

Расчет минимального значения целевой функции проводится

на ЭВМ при следующих ограничениях.

1. Относительная разрывная нагрузка пряжи из /-и сорти-

ровки должна быть не менее величины, определяемой стан-

дартом на пряжу:

к

где РО IJ — относительная разрывная нагрузка пряжи из i-ro компонента /-й

сортировки, определяемая по формуле А. Н. Соловьева, сН/текс; Ро i — отно-

сительная разрывная нагрузка пряжи по стандарту, сН/текс; aj-^ норма вы-

хода пряжи из i-ro компонента, %.

2. Средние значения свойств волокон смеси в общем виде

учитываются ограничением

* _ . ,

где Zi — параметр, характеризующий свойства волокон «-го компонента

(длина, линейная плотность; не1^вномерность волокна по длине, разрывной

нагрузке и другим свойствам); Zj — допустимая средняя величина перечис-

ленных свойств волокна в /-й сортировке.

3. Расход хлопкового волокна по маркам, селекциям и сор-

там для планового выпуска пряжи в расчетном периоде по

всем сортировкам не должен превышать наличия сырья на

складе:

т

B/pf/< 0.01Л,ай

где Вj —плановое задание по выпуску пряжи, вырабатываемой из /-й сорти-

ровки, кг;

Л i

—остаток i-ro компонента на складе на начало расчета, кг.

4. Доля t-ro компонента в /-й сортировке должна удовлет-

ворять заданным ограничениям:

0,01а,/<р</<0,01Ь(/ при а</>0 и

где aij и feij — пределы, в которых' может находиться заданный процент вло-

жения 1-го компонента в /-ю сортировку.

k

5. Комплектность долей компонентов смеси: ^и— ^ "Р^"

fiii>0.

Совместное решение приведенных уравнений методами ли-

нейного программирования на ЭВМ позволяет оптимизировать

состав смеси.

2. КАРДНАЯ СИСТЕМА ПРЯДЕНИЯ ХЛОПКА

Общая характеристика

Кардная система прядения имеет наибольшее распространение

в хлопкопрядении. По этой системе вырабатывается кардная

пряжа средней и большой линейной плотности (11,5—84 текс)

из средневолокнистого хлопка. По кардной системе прядения

пряжа вырабатывается на кольцевых прядильных машинах

или на безверетенных пневмомеханических прядильных ма-

шинах.

При производстве пряжи на кольцевых прядильных маши-

нах обработка полуфабрикатов осуществляется в три этапа.

При использовании безверетенных прядильных машин

с другим принципом формирования пряжи, чем на кольцевых

прядильных машинах, исключается в кардной системе пряде-

ния второй этап — предпрядение.

Общая схема кардной системы прядения хлопка приведена

в табл. 1.2.

Разрыхлительно-очистительный агрегат и процессы,

осуществляемые на нем

Хлопковое волокно поступает на прядильные фабрики в ки-

пах в спрессованном виде. Прессование необходимо для упро-

щения перевозок и хранения сырья на складах фабрики.

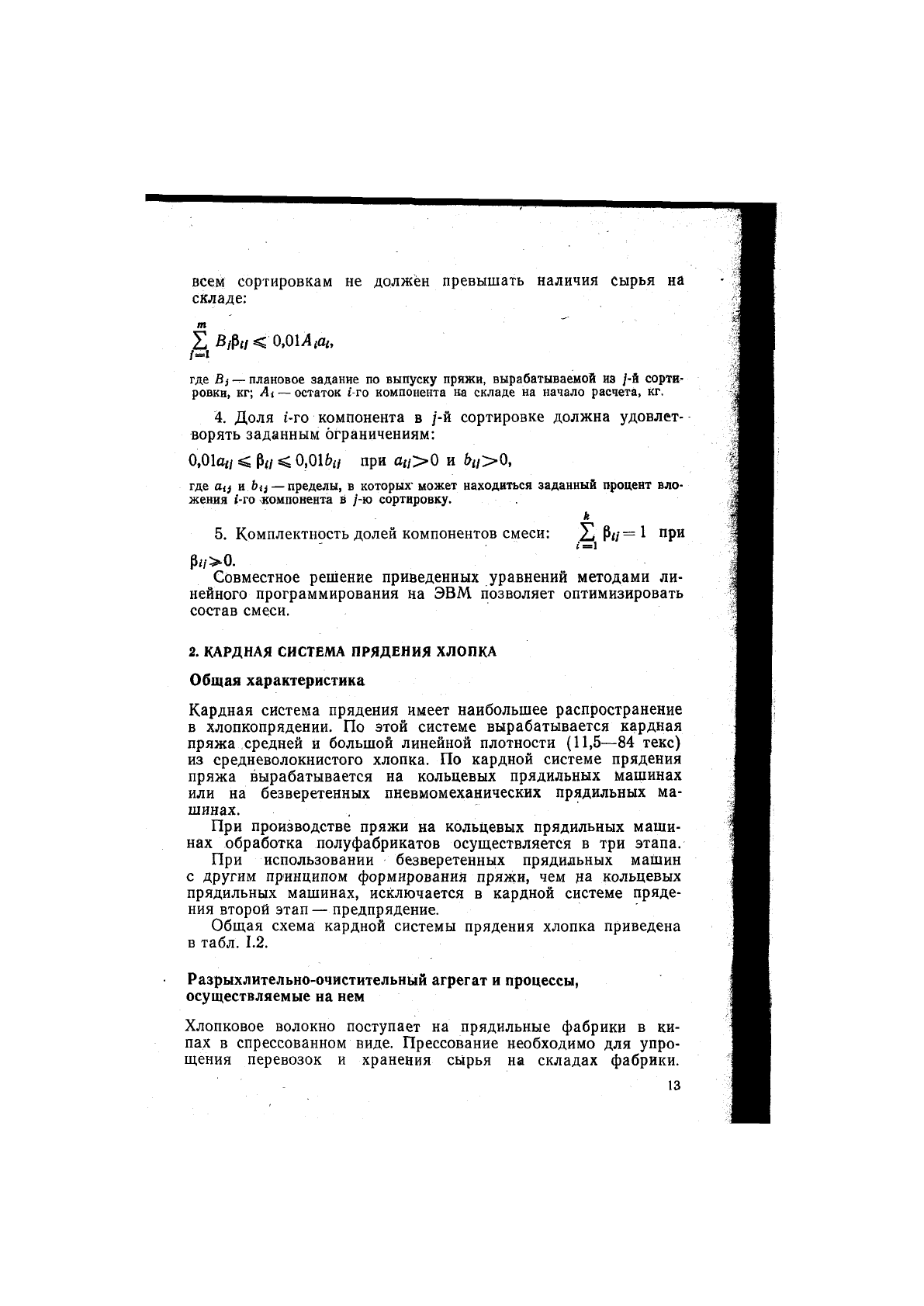

Т а б л:"и ц а 1.2

Оборудование (процесс)

Этап

Кольцевой способ

Пневмомеханический способ

Подготовка воло-

кон к прядению

Предпрядение

Прядение

1. Разрыхлительно-очистительный агрегат (разрыхление,

очистка, смешивание волокон)

2. Шляпочная чесальная машина (основной — кардоче-

сание)

3. Ленточная машина — первый переход (вытягивание,

сложение)

4. Ленточная машина — второй переход (вытягивание,

сложение)

5. Ровничная машина (вы- —

тягивание, кручение, на-

матывание)

6. Кольцевая прядильная 5. Пневмомеханическая

машина (вытягивание,

•

прядильная машина

кручение, наматывание) (дискретизация, транс-

портирование дискрет-

ного потока волокон, цик-

лическое сложение,

кручение, наматывание)

Поступающее на предприятие хлопковое волокно в кипах необ-

ходимо прежде всего разрыхлить, очистить от сорных примесей

и подвергнуть смешиванию для создания однородной смеси.

Сущность разрыхления заключается в уменьшении средней

плотности совокупности спутанных волокон и в разделении

этой совокупности на более мелкие клочки. Разрыхление осу-

ществляется для повышения эффективности очистки волокон

от примесей, разъединения и смешивания волокон.

В настоящее время применяется два механических способа

разрыхления — расщипывание и ударное воздействие. Ведутся

работы по использованию аэродинамического воздействия на

материал.

При разрыхлении, когда разрушается структура совокупно-

сти спутанных волокон, происходит выделение сорных приме-

сей, т. е. разрыхлению сопутствует процесс очистки.

Сущность очистки заключается в выделении примесей

(жестких и мягких) и пороков волокна из волокнистых мате-

риалов, Очистка осуществляется с целью получения чистой

пряжи и обеспечения стационарности технологических процес-

сов, т. е. снижение обрывности и неровноты полуфабрикатов.

Известно три способа очистки — механический, аэродинами-

ческий и электропневмомеханический. Практическое примене-

ние имеют первые два способа.

Механический способ очистки заключается в ударном воз-

действии бил по концу волокнистого слоя (его бородке), кото-

рый зажат питающим устройством и непрерывно подводится

в зону действия била. Этот способ очистки называют трепа-

нием. При трепании осуществляется также разрыхление волок-

нистого материала как сопутствующий процесс.

Аэродинамический способ очистки заключается в различ-

ном воздействии сил инерции на движущиеся в воздушном

потоке клочки волокон и примеси при резком изменении тра-

ектории движения воздущного потока в криволинейном трубо-

проводе.

Электропневмомеханический способ очистки заключается

в поперечных смещениях клочков под действием электрических

сил и соударениях с колосниками сороудаляющей рещетки при

одновременном продольном движении тягой воздуха клочков

вдоль колосниковой решетки.

Сущность смешивания состоит в равномерном распределе-

нии волокон с разными свойствами каждого компонента внутри

себя и в равномерном распределении волокон каждого компо-

нента во всей массе смеси. Равномерное распределение воло-

кон разных компонентов — это такое распределение, при кото-

ром в пробе любого объема содержатся волокна всех компо-

нентов, причем их долевое участие соответствует рецепту смеси.

Смешивание осуществляется для получения более равномер-

ных по составу продуктов прядения и более равномерной

пряжи по всем ее свойствам В любом участке, а также для

получения пряжи заданной стоимости и качества.

Известно два способа смешивания текстильных волокон —

организованный и неорганизованный (случайный). Организо-

ванный способ смешивания осуществляется при сложении четко

организованных потоков волокон. Неорганизованный, или слу-

чайный, способ смешивания осуществляется в смешивающих

камерах в результате перемешивания клочков разных компо-

нентов, которое обеспечивает случайное расположение клочков

волокон во всей смеси с одинаковой вероятностью в любом ее

объеме. Комбинация этих способов смешивания повышает эф-

фективность смешивания.

В хлопкопрядении перечисленные процессы протекают на

машинах, входящих в автоматизированный разрыхлительно-

очистительный агрегат. Волокнистый материал на этом агре-

гате разрыхляется и очищается от примесей в основном удар-

ным методом воздействия на волокно.

В разрыхлительно-очистительный агрегат могут входить ма-

шины разной конструкции, обладающие различным характером

воздействия на волокнистый материал и обеспечивающие опре-

деленную степень разрыхления и очистки волокон. Для раз-

рыхления, очистки и смешивания сред неволокнистого хлопка

машинного сбора в кардной системе прядения используют раз-

рыхлительно-очистительный агрегат высокой очистительной

способности.

шш

^Jt ^vz

ь

I

2

f

5

В

2 7

J

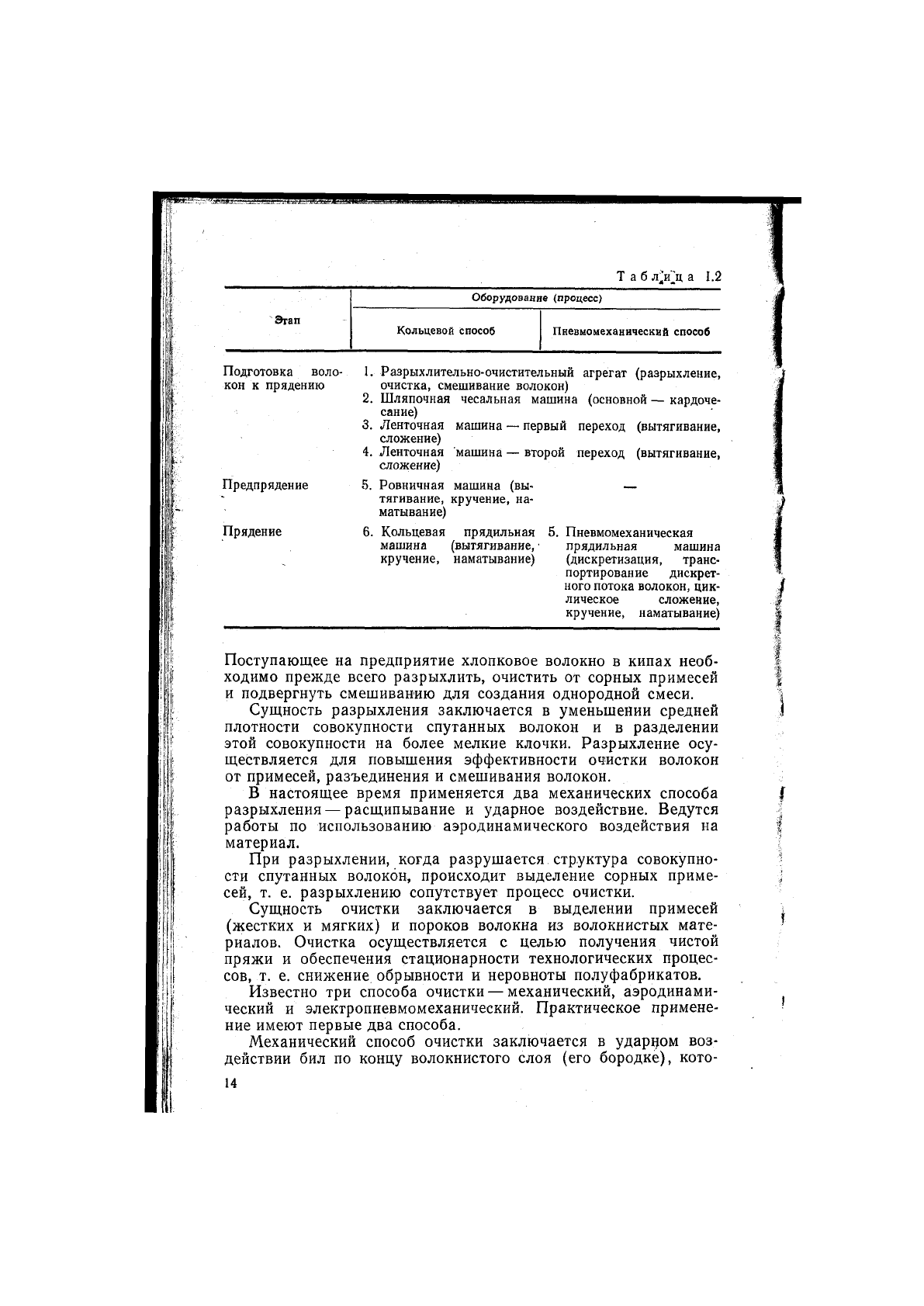

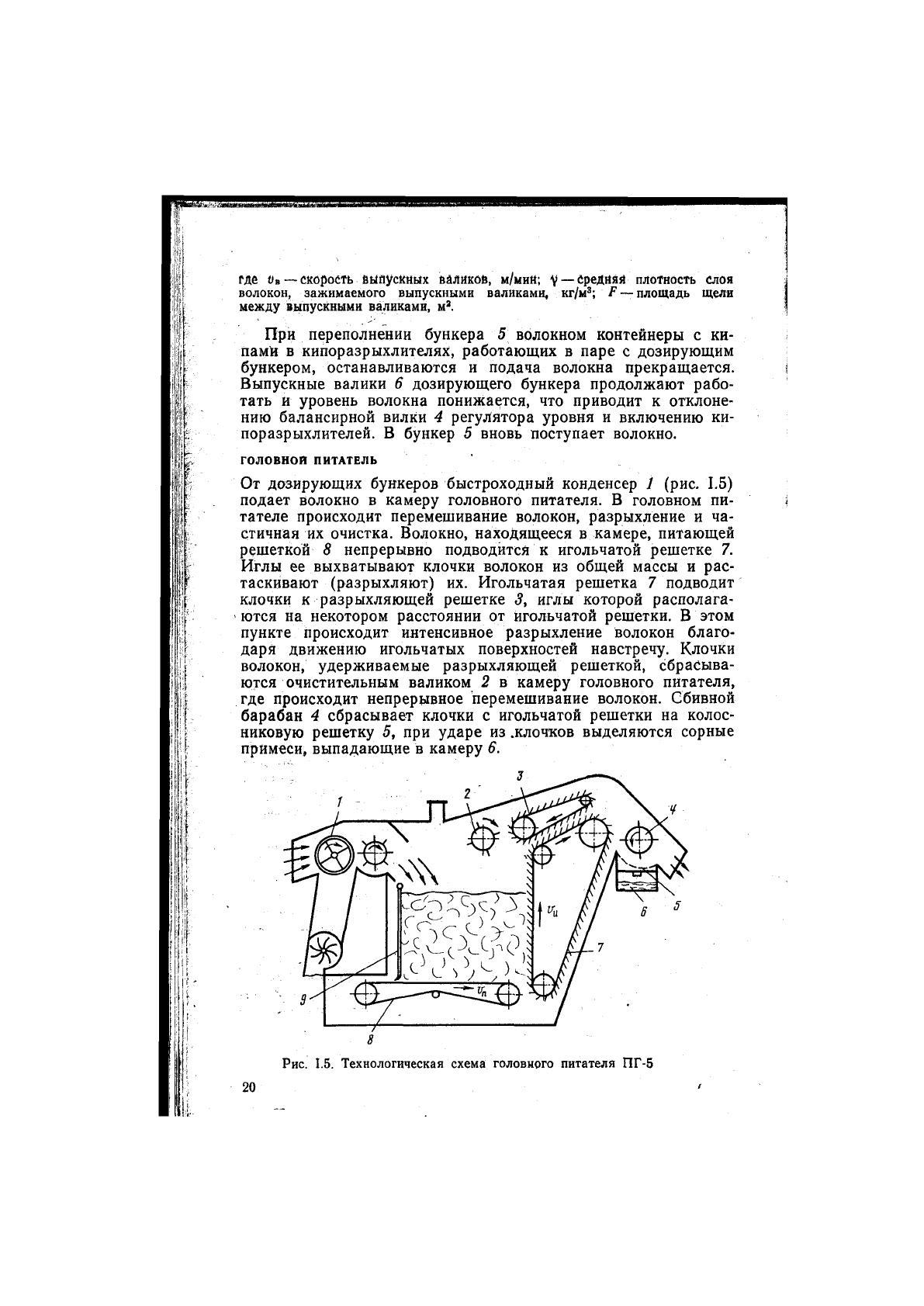

Рис. 1.1. Схема разрыхлительно-очистительного агрегата;

/ —автоматический кипоразрыхлитель; 2 — конденсеры; 3 — дозирующий бункер; 4—

головной питатель; б — наклонный очиститель ОН-6-3; 6 — осевой чиститель; 7 — на-

клонный очиститель ОН-6-4; 8 — пневматический распределитель волокна; 9 —трепаль-

ная машина и

На рис. 1.1 приведена схема разрыхлительно-очистительного

агрегата, на котором осуществляются интенсивное разрыхле-

ние и очистка волокон, эффективное перемешивание их и фор-

мирование равномерного по структуре и линейной плотности

слоя волокон, образующего паковку — холст.

АВТОМАТИЧЕСКИЯ КИПОРАЗРЫХЛИТЕЛЬ

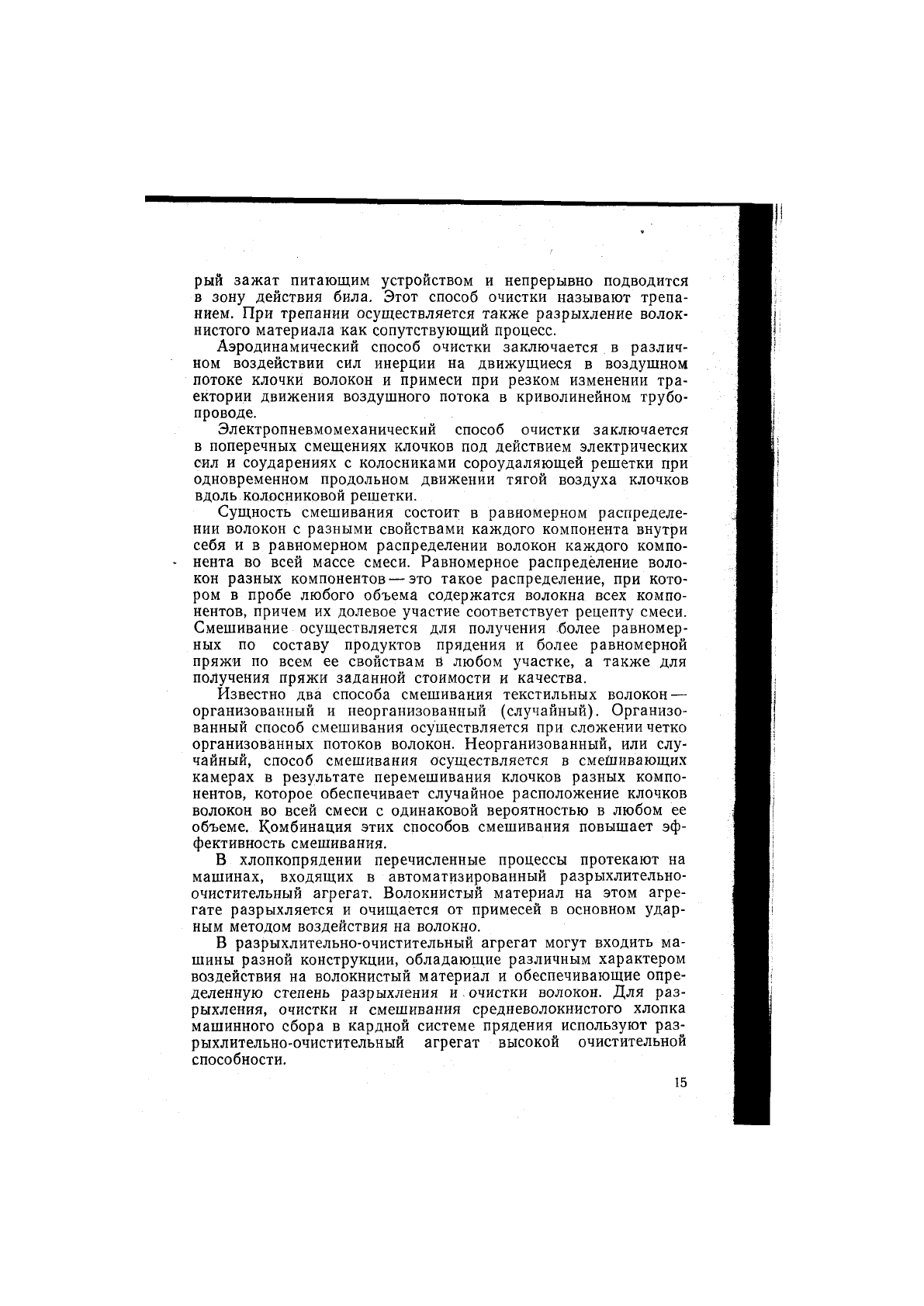

Основной задачей кипоразрыхлителя является создание непре-

рывного равномерного потока разрыхленных волокон. На ав-

томатическом кипоразрыхлителе РКА-2Х происходит разрых-

ление волокон путем воздействия разрыхляющих барабанов

непосредственно на распакованную кипу, очистка от сорных

примесей волокон и ча-

•v+Y — стичное их смешивание.

•

^ Две распакованные

кипы волокна автопогруз-

чиком загружаются в кон-

тейнер 1 (рис. 1.2). Кон-

тейнер движется воз-

вратно - поступательно

вдоль машины со скоро-

стью около 1 м/мин.

J Кипы опираются на под-

^ держивающие решетки 2

и 10. Решетки ограничи-

вают провисание нижних

слоев кипы в зоне отбора

Рис. 1.2. Технологическая схема кипораз- клочков, тем самым пред-

рыхлителя РКА-2Х отвращают отбор круп-

V

V

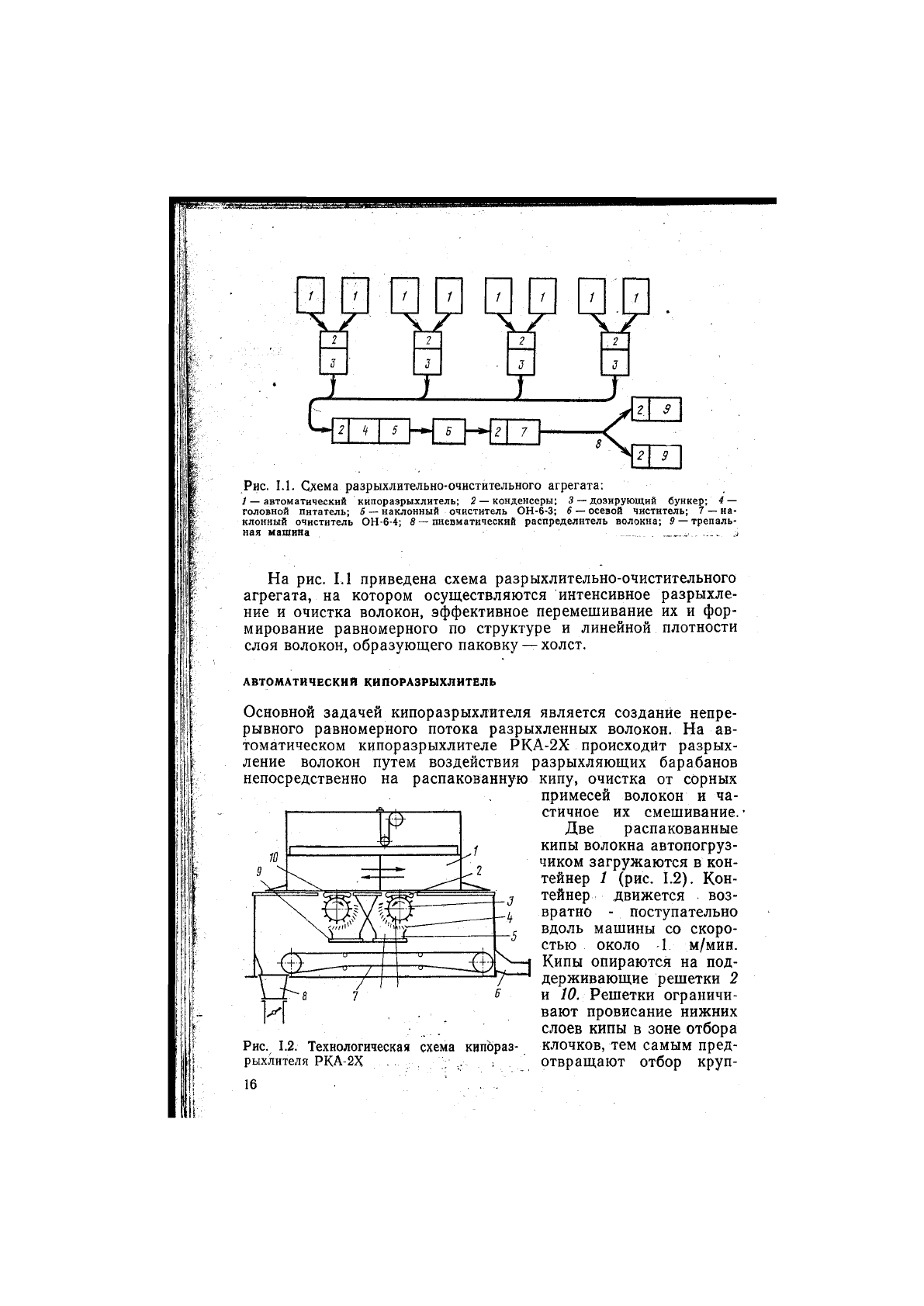

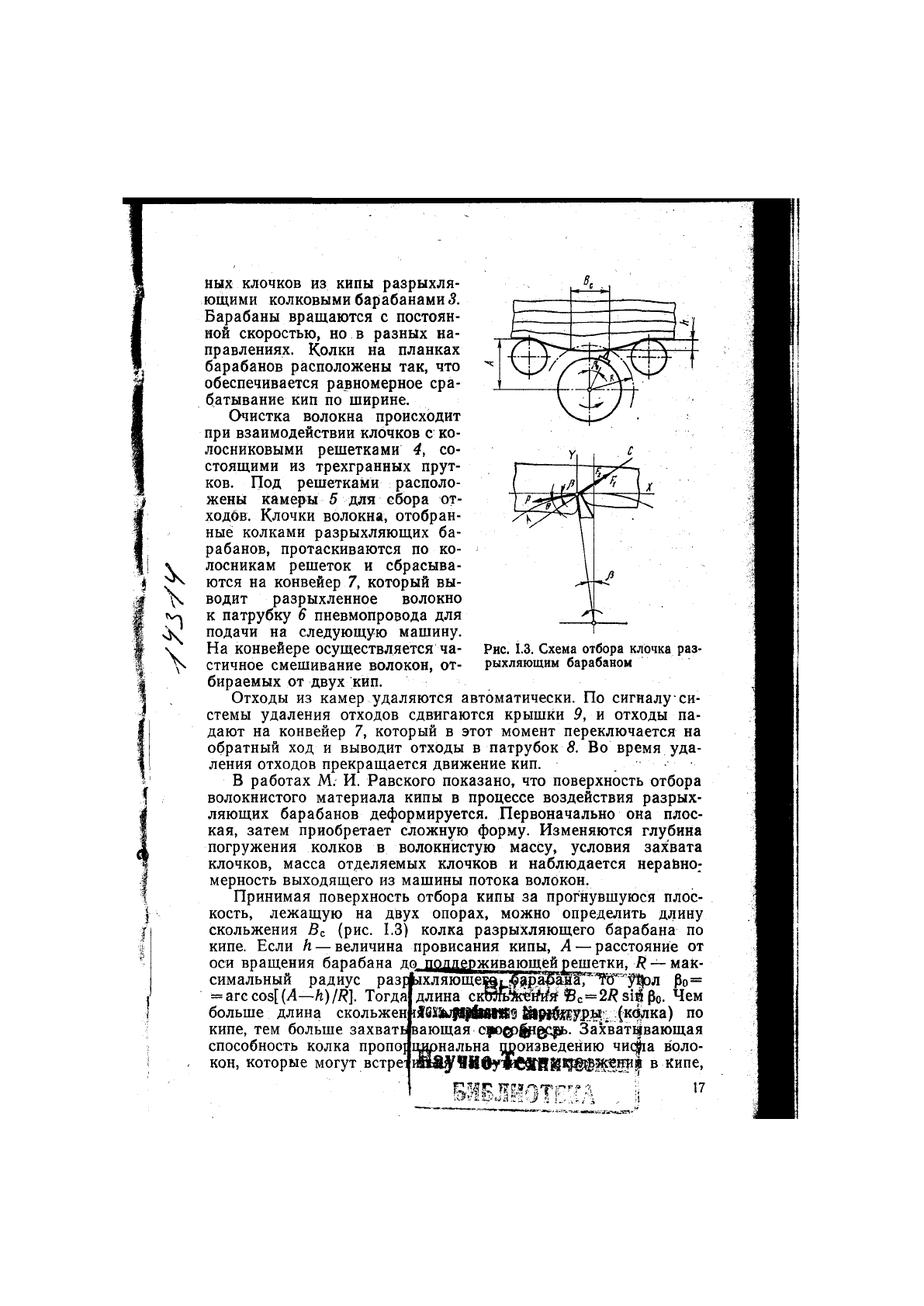

Рис. 1.3. Схема отбора клочка раз-

рыхляющим барабаном

ных клочков из кипы разрыхля-

ющими колковыми барабанами 8.

Барабаны вращаются с постоян-

ной скоростью, но в разных на-

правлениях. Колки на планках

барабанов расположены так, что

обеспечивается равномерное сра-

батывание кип по ширине.

Очистка волокна происходит

при взаимодействии клочков с ко-

лосниковыми решетками 4, со-

стоящими из трехгранных прут-

ков. Под решетками располо-

жены камеры 5 для сбора от-

ходбн. Клочки волокна, отобран-

ные колками разрыхляющих ба-

рабанов, протаскиваются по ко-

лосникам решеток и сбрасыва-

ются на конвейер 7, который вы-

водит разрыхленное волокно

к патрубку 6 пневмопровода для

подачи на следующую машину.

На конвейере осуществляется ча-

стичное смешивание волокон, от-

бираемых от двух кип.

Отходы из камер удаляются автоматически. По сигналу си-

стемы удаления отходов сдвигаются крышки 9, и отходы па-

дают на конвейер 7, который в этот момент переключается на

обратный ход и выводит отходы в патрубок S. Во время уда-

ления отходов прекращается движение кип.

В работах М. И. Равского показано, что поверхность отбора

волокнистого материала кипы в процессе воздействия разрых-

ляющих барабанов деформируется. Первоначально она плос-

кая, затем приобретает сложную форму. Изменяются глубина

погружения колков в волокнистую массу, условия захвата

клочков, масса отделяемых клочков и наблюдается нерайно;

мерность выходящего из машины потока волокон.

Принимая поверхность отбора кипы за прогнувшуюся плос-

кость, лежащую на двух опорах, можно определить длину

скольжения Вс (рис. 1.3) колка разрыхляющего барабана по

кипе. Если й —величина провисания кипы, А — расстояние от

оси вращения барабана до под1|^рживающей£ешетки. 7? — мак-

симальный радиус разр1ыхляющ^ш]1^Щ^ана,

Ро

=

= aTccos[{A—h)/Rl Тогда длина скШжЙУ^ si® Ро. Чем

больше длина скольжен ilSSI^fi^inmf (колка) по

кипе, тем больше захвать вающая cfogp^^:^. Захватывающая

способность колка nponoj хданальна щоизведению чифа воло-

кон, которые могут встре'^РЙЙувИвутеЗгаЙВДФШШ'? в кипе,

17

ШБЛкОТ^чД

на максимальное заглубление колка в кипу. Заглубление зави-

сит от величины провисания кипы h. По мере срабатывания

кипы масса ее уменьшается и поэтому уменьшается величина

провисания. Чтобы сохранить постоянную захватывающую спо-

собность, на кипу укладывают груз, который с определенной

силой прижимает ее к поддерживающей решетке.

Отрыв клочка от кипы происходит в тот момент, когда сила

сцепления перестает связывать его с основной волокнистой

массой. Если к моменту наибольшего заглубления разрыхляю-

щий барабан захватил клочок, то, извлекая его из кипы, он

преодолевает некоторое усилие Р.

В момент отрыва клочка колок разрыхляющего барабана

преодолевает силу трения Fu вызванную нормальной силой,

действующей на клочок волокна со стороны кипы по поверх-

ности отрыва АС, я силу трения F2, вызванную нормальной си-

лой, действующей на клочок со стороны кипы в плоскости, пер-

пендикулярной оси вращения разрыхляющего барабана. Спро-

ектировав силы на ось X, можно записать условие отрыва

клочка от кипы:

Pcosp>(Fi + f2)cos(e + P),

где р — угол между перпендикуляром к поверхности отбора и передней гра-

нью колка разрыхляющего барабана; 0 — угол между касательной к траек-

тории конца колка и поверхностью отрыва клочка.

Положение поверхности отрыва клочка от кипы можно ре-

гулировать, изменяя положение поддерживающей решетки по

вертикали. Это обеспечивает приближение или удаление про-

висающих участков кипы относительно колков разрыхляющего

барабана. Кипоразрыхлитель обеспечивает высокую степень

разрыхления хлопкового волокна (масса клочка 0,2—0,3 г).

Недостатком его является некоторая неравномерность произ-

водительности. На предприятиях работают и шестикипные ав-

томатические кипоразрыхлители АПК-3 также с нижним от-

бором волокна разрыхляющими барабанами.

В состав разрыхлительно-очистительного агрегата обычно

входит батарея из четырех кипоразрыхлителей АПК-3.

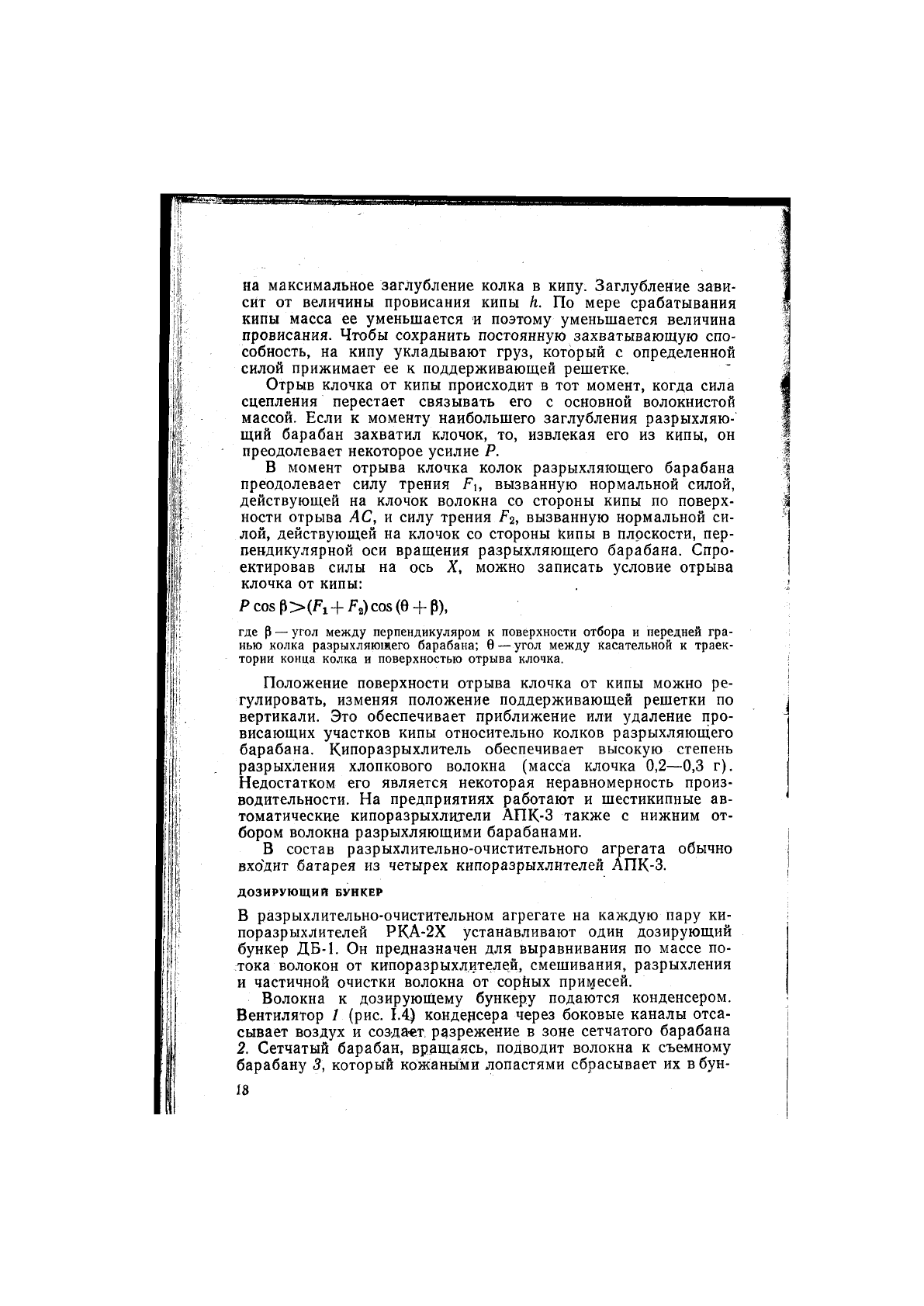

ДОЗИРУЮЩИЙ БУНКЕР

В разрыхлительно-очистительном агрегате на каждую пару ки-

поразрыхлителей РКА-2Х устанавливают один дозирующий

бункер ДБ-1. Он предназначен для выравнивания по массе по-

тока волокон от кипоразрыхлителей, смешивания, разрыхления

и частичной очистки волокна от сорйых примесей.

Волокна к дозирующему бункеру подаются конденсером.

Вентилятор 1 (рис. 1.4) кондерсера через боковые каналы отса-

сывает воздух и создает разрежение в зоне сетчатого барабана

2. Сетчатый барабан, вращаясь, подводит волокна к съемному

барабану 3, который кожаными лопастями сбрасывает их в бун-

кер 5. Выпускные валики 6 из-

влекают волокна из бункера, уп-

лотняют их и подают в виде бо-

родки к быетровращающемуся

барабану 7.

В результате ударного воздей-

ствия колков барабана по зажа-

той бородке происходит разрых-

ление волокон. Колки на бара-

бане установлены в шахматном

порядке, и за один его оборот

удары по бородке будут нане-

сены по всей ее ширине.

Клочки волокон подхватыва-

ются колками барабана 7 и про-

таскиваются по колосниковой ре-

шетке, испытывая дополнитель-

ные удары о колосники и колки.

Происходит разрыхление клоч-

ков в свободном состоянии. В ре-

зультате ударов нарушаются

связи между нецепкими сорными

примесями и волокнами. Сорные

примеси имеют меньшие размеры

и большую плотность, чем клочки,

поэтому под действием центро-

бежной силы они выпадают че-

рез колосниковую решетку в ка-

мёру 8. Разрыхленные клочки волокон уносятся потоком воз-

духа к следующей машине. Для транспортирования волокон

к последующей машине конденсером камера 8 имеет жалюзи,

через которые поступает воздух из помещения. Потоки воздуха

проходят через колосники навстречу выделяющимся примесям,

подхватывают клочки волокон и увлекают их.

Камеры для сбора отходов такой конструкции называют

открытыми, и в них выделяются в основном тяжелые сорные

примеси, а легкие и пух уносятся потоками воздуха. Внизу ка-

меры находится патрубок 9 с электромеханическим клапаном

10. В момент удаления отходов по сигналу с пульта управления

клапан открывается и камера 8 соединяется с системой удале-

ния отходов.

Для достижения равномерности выходящего потока воло-

кон в бункере 5 установлен регулятор уровня. Уровень напол-

нения бункера волокном влияет на плотность слоя в нижней

его части, что' отражается на производительности бункера.

Производительность бункера, кг/ч,

Рис. 1.4. Технологическая схема

дозирующего бункера ДБ-1

Р-Ув?/'-60/1000,

к

где

Ов

—скорость йыпускйых валиков, м/мий; \» — бредийй плотность слоя

волокон, зажимаемого выпускными валиками, кг/м'; F — площадь щели

между выпускными валиками, м'.

При переполнении бункера 5 волокном контейнеры с ки-

пами в кипоразрыхлителях, работающих в паре с дозирующим

бункером, останавливаются и подача волокна прекращается.

Выпускные валики 6 дозирующего бункера продолжают рабо-

тать и уровень волокна понижается, что приводит к отклоне-

нию балансирной вилки 4 регулятора уровня и включению ки-

поразрыхлителей. В бункер 5 вновь поступает волокно.

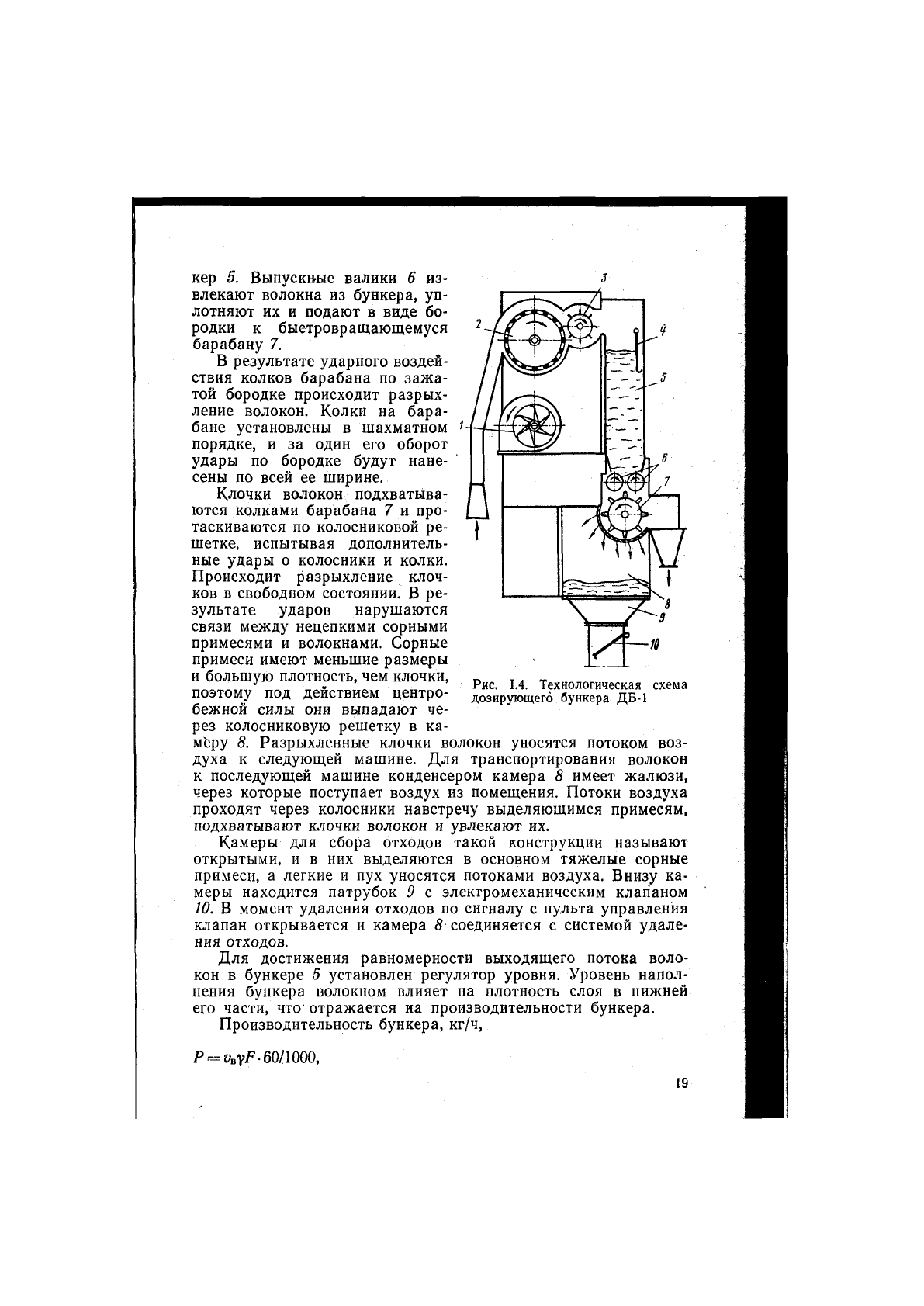

ГОЛОВНОЙ ПИТАТЕЛЬ '

От дозирующих бункеров быстроходный конденсер 1 (рис. 1.5)

подает волокно в камеру головного питателя. В головном пи-

тателе происходит перемещивание волокон, разрыхление и ча-

стичная их очистка. Волокно, находящееся в камере, питающей

рещеткой 8 непрерывно подводится к игольчатой решетке 7.

Иглы ее выхватывают клочки волокон из общей массы и рас-

таскивают (разрыхляют) их. Игольчатая решетка 7 подводит

клочки к разрыхляющей решетке 3, иглы которой располага-

• ются на некотором расстоянии от игольчатой решетки. В этом

пункте происходит интенсивное разрыхление волокон благо-

даря движению игольчатых поверхностей навстречу. Клочки

волокон, удерживаемые разрыхляющей решеткой, сбрасыва-

ются очистительным валиком 2 в камеру головного питателя,

где происходит непрерывное перемешивание волокон. Сбивной

барабан 4 сбрасывает клочки с игольчатой решетки на колос-

никовую решетку 5, при ударе из .клочков выделяются сорные

примеси, выпадающие в камеру 6.

^^лС О

Рис. 1.5. Технологическая схема головного питателя ПГ-5