Сборник трудов конференции Павловские чтения 2010

Подождите немного. Документ загружается.

Секция 4. Сортопрокатное и волочильное производство

400

Применение стыковой сварки заготовок проволоки сердечника и ленты обеспечивает не-

прерывность процесса.

На лабораторной установке в качестве сердечника использовали проволоку диаметром 2,2

мм из стали 08 КП отожженную и протравленную, а также алюминиевую ленту мягкую, толщиной

0,3

мм, шириной 12 мм. Это позволяло получать биметаллическую проволоку диаметром 2,8 мм с

содержанием алюминия 38,2% по площади сечения или 17,6% по массе. Применяя проволоку-

сердечник диаметром 2,37 мм и ленту 0,2 х 12 мм, получили проволоку с содержанием алюминия

28% по площади сечения (12% по массе), а при диаметре сердечника 2,00 мм и ленте 0,4; 0,2 мм -

48% и 24,2% соответственно.

Скорость наложения ленты на сердечник составляла 0,1-0,3 м/сек. и определялась качест-

вом подготовки поверхности стальной проволоки-сердечника.

Волочение проволоки производили на стане ВСМ 1/550 АЗТМ с использованием волок,

обеспечивающих гидродинамическую подачу технологической смазки в зону деформации. Техно-

логическая смазка – сухой мыльный порошок.

Операции острения проволоки перед волочением выполняли на острильных машинах ОЗК

4-200

с последующей опиловкой заусенцев напильником.

Средняя величина единичного обжатия составляет 20%. Увеличение единичных обжатий

приводит к увеличению обрывности проволоки, а при обжатиях меньших 12% может проявиться

неравномерная деформация оболочки и сердечника. Процесс волочения со скоростью до 2м/сек.

проходит устойчиво. Изготовлено более 500 метров сталеалюминиевой проволоки диаметром 0,5 ;

0,45

и 0,40 мм.

Высокотемпературный отжиг проволоки позволяет образовать на ее поверхности слой ин-

терметаллида Fe

3

Al , обладающий высокой жаростойкостью на воздухе ( до 1450

о

С).

РЕЗУЛЬТАТЫ И ИХ ОБСУЖДЕНИЕ

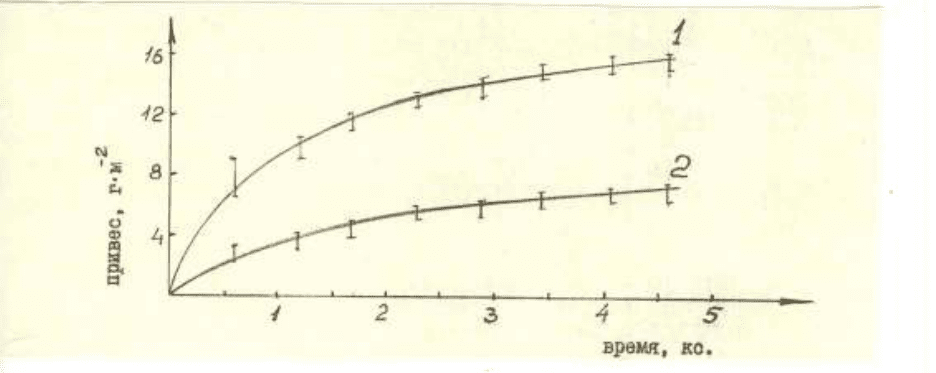

Полученный таким образом проводник был испытан на жаростойкость. Спирали, изготов-

ленные их такой проволоки, имели в 2 раза меньший привес при окислении на воздухе при 1420

о

С в течение 5 кс, чем спирали из Х23Ю5Т (рис.2).

Рис. 2 Изменение массы электронагревательных спиралей при 1420

о

С на воздухе, изго-

товленных из проволоки диаметром 0,8 мм: 1 – сплав Х23Ю5Т, 2 – сталь 08кп, плакированная

алюминием и обработанная в вакууме

Для длительных ресурсных испытаний (500 часов) проводников малого сечения (диаметр

0,8мм) на воздухе при 1200

о

С существенное значение имеет толщина исходного алюминиевого

покрытия. Оптимальный по толщине слой алюминия обеспечивает значительный прирост «живу-

чести» проводника ( до начала катастрофического окисления). Это объясняется тем, что тонкий

Секция 4. Сортопрокатное и волочильное производство

401

слой алюминия формирует тонкий слой Fe

3

Al , который сравнительно быстро истощается, а чрез-

мерно массивный слой алюминия может вызвать образование легкоплавких интерметаллидов ти-

па FeAl

2

и Fe

2

Al

5

, которые не защищают проводник от коррозии.

Проведены ресурсные испытания проволоки, полученной вакуумной термической обработ-

кой биметаллического проводника. Испытания проводили на воздухе при 1200

о

С. Варьировались

толщина оболочки от 70 до 135 мкм и температура вакуумной обработки от 1150 до 1350

о

С. Наи-

лучшие результаты получены для толщины оболочки 110 мкм после обработки при 1350

о

С в ва-

кууме. Превосходство по «живучести» у разработанного проводника по сравнению с промышлен-

ным аналогом Х23Ю5Т почти в 2 раза, хотя пока не использованы возможности повышения жа-

ростойкости за счет микролегирования.

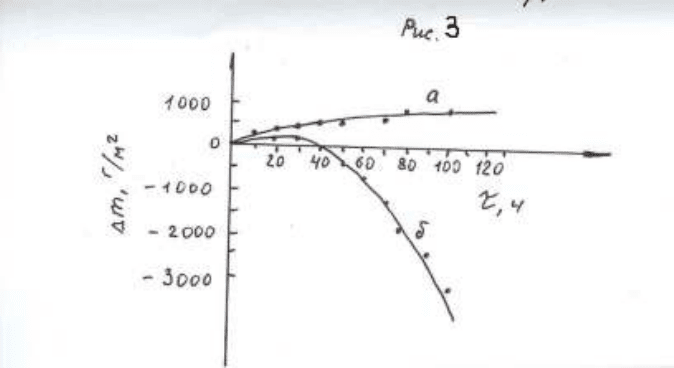

Сталь-алюминиевый проводник обладает значительно более высокой жаростойкостью по

сравнению с нихромом (Х20Н80) [6]. Испытания проводили на образцах в виде проволоки диа-

метром 0,8 мм длиной 1 м, скрученной в спираль с диаметром витков 15 мм. В печь нагретую до

1250

о

С непрерывно подавался кислород под давлением 1 атм. (рис. 3).

Рис.3 Изменение массы проволочных образцов диаметром 0,8 мм при 1250 С с непрерывной про-

дувкой кислородом (0,1 Мпа): а – сталь-алюминиевый проводник; b – сплав Х20Н80.

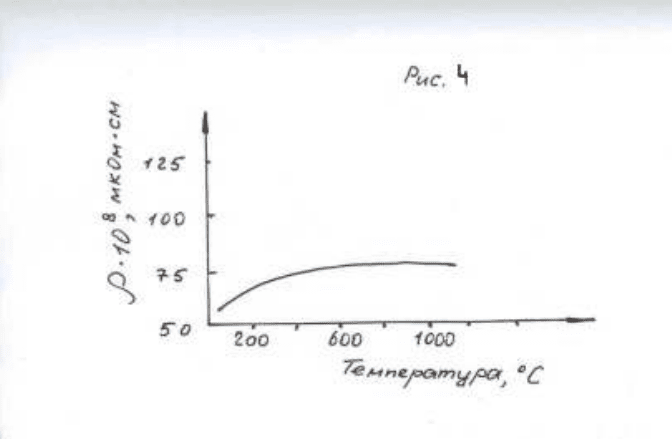

Исследования относительного изменения электрического сопротивления биметаллического

проводника при его непрерывном нагреве проводились на установке «ИМАШ-20-78» с радиаци-

онным нагревом образца до 1200

о

С в вакууме. Из полученных результатов следует, что наиболее

перспективным, с точки зрения его использования в качестве нагревательного элемента, следует

признать биметаллический проводник с толщиной наружного слоя 110 мкм. Для данного провод-

ника, после его нагрева до 600

о

С, величина электросопротивления остается постоянной во всем

температурном интервале испытания (рис.4). Такая стабильность является косвенным показателем

долговечности нагревателя. Для других проводников после нагрева наблюдается некоторое паде-

ние электросопротивления, что негативно скажется на их эксплуатационных характеристиках.

Секция 4. Сортопрокатное и волочильное производство

402

Рис.4 Изменение удельного электросопротивления ( ) сталь-алюминиевого проводника при на-

греве.

Опытно-промышленные испытания трубчатых электронагревателей, проведенные на опыт-

ном заводе ФАО «ВНИИЭТО» (г. Истра) по ГОСТ 13268-88 в течение 2000 ч показали, что из

двух партий по 20 штук нагревателей с нихромовыми и стальалюми-ниевыми (10 масс.% AL) спи-

ралями одинакового сечения (0,6 мм), изготовленными по стандартной технологии, из строя вы-

шло по одному нагревателю. Температура испытания на оболочках нагревателей составляла 800

С, при этом происходили естественные отключения электроэнергии с последующим продолжени-

ем испытаний.

Таким образом, сталь-алюминиевые проволочные нагреватели по своим эксплуатационным

характеристикам не уступают традиционным нихромовым, но при этом гораздо дешевле в произ-

водстве. Так, стоимость исходных материалов (стальной проволоки и алюминиевой ленты) и тех-

нологические затраты при массовом производстве сталь-алюминиевой проволоки составляют не

более 100 рублей за 1 кг, тогда как стоимость нихромовой проволоки – более 2000 рублей за 1 кг (

при средних биржевых ценах 2007 г. на российском рынке металлов).

ВЫВОДЫ

Разработана технология получения проволоки для электронагревателей путем диффузион-

ного отжига биметаллических Fe (сердечник) – AL (оболочка) заготовок, определены оптималь-

ные режимы термообработки. Показано, что полученные по данной технологии сплавы обладают

более высокой, чем нихром, жаростойкостью. Сравнительные натурные испытания электронагре-

вателей с нихромовыми и сталь-алюминиевыми спиралями подтвердили возможность и экономи-

ческую целесообразность замены нихромовой проволоки в трубчатых электронагревателях на

сталь-алюминиевую.

Секция 4. Сортопрокатное и волочильное производство

403

МАТЕМАТИЧЕСКОЕ МОДЕЛИРОВАНИЕ НАПРЯЖЕННО-ДЕФОРМИРОВАННОГО

СОСТОЯНИЯ МЕТАЛЛА ПРИ ВОЛОЧЕНИИ ТРУБ

В. Я. Осадчий, С. М. Карпов

Россия, МГУПИ, karpov07@inbox.ru

Определение напряжения волочения необходимо для правильного выбора оборудования и

величин обжатия, а потому является одним из наиболее важных вопросов теории и практики во-

лочения. В связи с этим для определения упомянутого напряжения было предложено много теоре-

тических формул. Несмотря на это уточненное определение напряжения волочения является по-

прежнему актуальным.

Нами был проведен анализ на основе соотношений наиболее общей на современном уровне

теории пластического течения. Использованы следующие допущения:

1) материал считался жесткопластическим, а упрочнение учитывалось средней по очагу

пластической деформации величиной напряжения текучести σ

s

;

2)

силы контактного трения определялись по закону Зибеля как τ

к

=µβσ

s

, где µ - фактор

трения, а β - коэффициент Лоде (обычно используемый для анализа волочения закон трения

Амонтона-Кулона τ

к

=fσ

n

, где f - коэффициент трения, был учтен в конце решения). Других

допущений по ходу решения не принималось.

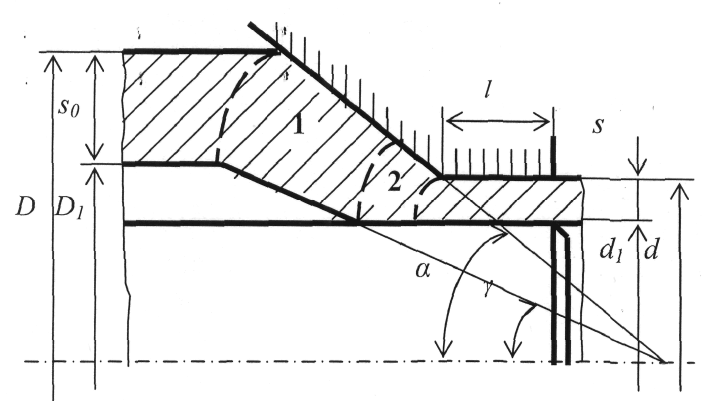

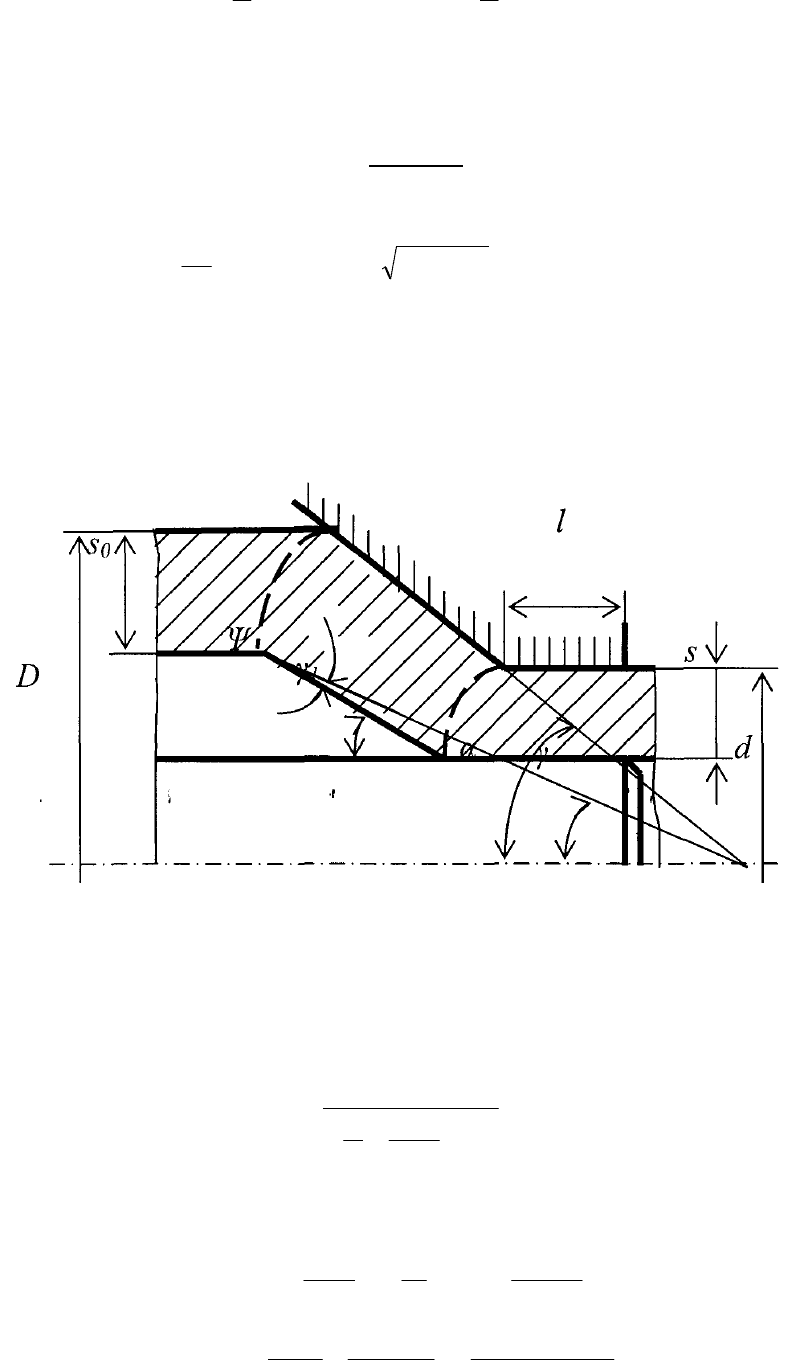

Использованная расчетная схема волочения на закрепленной короткой оправке представле-

на на рис. 1. В общем случае очаг пластической деформации был представлен в виде двух зон: 1 –

зоны обжатия со свободной внутренней поверхностью трубы; 2 – зоны с обжатием внутренней по-

верхности трубы на оправке. Учитывались также сдвиговые касательные напряжения на границах

между зоной 1 и недеформированной (исходной) частью трубы с одной стороны и между зоной 2

и частью трубы в калибрующей зоне с другой стороны.

Исходными данными для расчета являются (рис. 1): исходные наружный диаметр трубы D

и толщина s

о

, конечные диаметр d и толщина s , длина калибрующей зоны l , угол конусности

волоки α° , коэффициент трения f и кривая упрочнения (или ее аппроксимация) материала тру-

бы при заданной температуре, необходимая для определения начального напряжения текучести

(

предела текучести) σ

s0

и конечного напряжения текучести σ

sк

.

Рис. 1. Расчетная схема волочения на короткой оправке.

Расчет ведется в следующей последовательности:

Секция 4. Сортопрокатное и волочильное производство

404

1.

Вычисляем внутренние диаметры трубы до и после волочения:

D

1

=D – 2s

o

, d

1

=d – 2s ;

2. Вычисляем начальную и конечную площади поперечного сечения трубы:

;)(

4

, )(

4

2

1

22

1

2

0

ddFDDF −=−=

π

π

3. Определяем степень деформации: e

i

=ln(F

0

/F) ;

4.

Для данной степени деформации по кривой упрочнения находим σ

sк

, после чего определяем

среднее напряжение текучести:

;

2

к0 ss

s

σ

σ

σ

+

=

5. Находим

,sin1cos , sinsin

2

1

γγαγ

−==

D

D

x=cosγ – cosα ;

6. Вычисляем вспомогательные величины: k=D

1

/d

1

(для безоправочного волочения не вычисля-

ется) и k

1

=D/d . Если k≥k

1

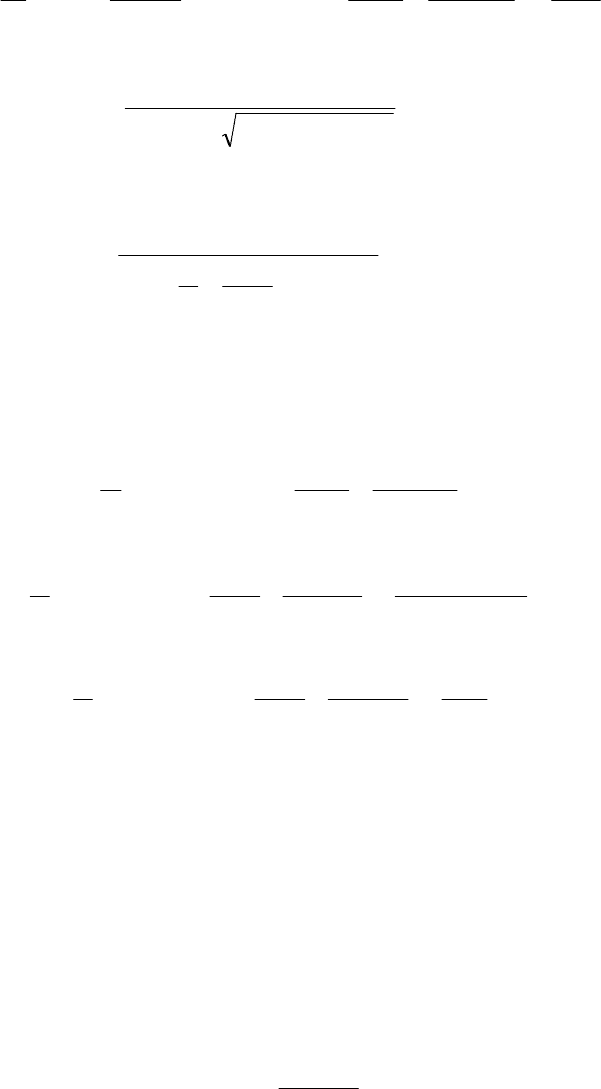

, то это означает, что очаг пластической деформации имеет вид,

показанный на рис. 2, с учетом чего расчет следует продолжать с п. 7

*

(для безоправочного во-

лочения следует переходить к п. 7

*

не проверяя неравенства);

Рис. 2. Расчетная схема волочения на короткой оправке при увеличенной конечной толщине

трубы.

7. Определяем фактор трения:

;

ln

sin1

tg5,0ln21

k

xf

k

α

α

µ

+

−

−

=

8. Находим напряжение волочения:

короткооправочное

+

++

+= k

xks

s

q

s

ln

sin

2ln

sin

2

1155,1

o

αµ

α

µ

σ

;

)5,0(

cos1

1

cos

1

sin5,0

1

+

+

+

++

F

ddl

πµ

αα

α

Секция 4. Сортопрокатное и волочильное производство

405

длиннооправочное

+

+

++

++

= .

2cos1

1

cos

1

sin5,0ln

sin

2ln155,1

o

F

ld

k

xks

s

q

s

πµ

αα

α

αµ

σ

7

*

. Находим вспомогательные величины (рис. 2)

,

)sin(cos

sin)(

tg

2

1

2

11

1

αγ

α

γ

ddD

dD

−−

−

=

ψ

=arctg

γ

1

– arcsin

γ

,

T

=0,5sin

γ

tg2

ψ

,

и

определяем

фактор

трения

,

ln

sin1

tg5,0ln)/2(1

1

1

k

xf

kxT

α

α

µ

+

−−−

=

после

чего

подсчитываем

вспомогательную

величину

m

=

µ

sin

α

–

T

;

если

m

<0,0001 ,

то

следует

принимать m

=0,0001;

8

*

.

Находим

напряжение

волочения

:

безоправочное

;

cos1

1

cos

1

sin5,0

1

ln2

+

++

+=

αα

ασ

k

x

m

s

q

короткооправочное

;

)5,0(

cos1

1

cos

1

sin5,0ln2

1

1

+

+

+

++

+=

F

ddl

k

x

m

q

s

πµ

αα

ασ

длиннооправочное

.

2cos1

1

cos

1

sin5,0ln2

1

+

+

++

+=

F

ld

k

x

m

q

s

πµ

αα

ασ

9.

При

необходимости

подсчета

силы

волочения

используем

формулу

Р

=

qF

.

Нами

была

произведена

детальная

проверка

вышеприведенных

расчетных

формул

путем

сопос

-

тавления

получаемых

по

ним

результатов

с

опытными

данными

других

исследователей

.

Во

всех

расчетах

принято

,

что

α

=12

°

.

Коэффициенты

трения

и

длины

калибрующих

зон

выбирались

в

полном

соответствии

с

указаниями

,

содержащимися

в

источниках

информации

,

откуда

брались

экспериментальные

данные

.

Например

,

для

экспериментов

,

проводившихся

на

Московском

труб

-

ном

заводе

,

ввиду

использования

высококачественных

смазок

брался

коэффициент

f

=0,08 ,

опре

-

деленный

самими

работниками

завода

.

Если

такие

данные

отсутствовали

,

то

принималось

,

что

f

=0,1,

а

l

=(2…2,5)

s

о

,

в

соответствии

с

рекомендациями

Л

.

Е

.

Альшевского

,

приведенными

в

рабо

-

те

[5].

Расхождение

подсчитывалось

по

формуле

.%100

т

э

т

q

qq

−

=

δ

Если

в

использованных

рабо

-

тах

имелись

данные

по

напряжениям

текучести

,

то

они

брались

непосредственно

из

этих

работ

;

если

такие

данные

отсутствовали

,

то

они

брались

из

справочников

[9, 10].

В

тех

случаях

,

когда

выполнялись

расчеты

нескольких

маршрутов

труб

из

одного

материала

,

для

автоматизации

расче

-

тов

на

ЭВМ

использовались

приводимые

ниже

показательные

аппроксимации

,

практически

точно

совпадающие

с

реальными

кривыми

упрочнения

.

В

случае

единичных

расчетов

(

для

отожженных

стали

10

σ

s0

=150

МПа

,

для

меди

σ

s0

=100

МПа

,

для

латуни

Л

63

σ

s0

=150

МПа

)

величина

σ

sк

бра

-

лась

непосредственно

с

кривой

упрочнения

(

для

кривых

,

приведенных

не

в

логарифмических

де

-

формациях

,

производился

соответствующий

известный

пересчет

[9]).

Результаты

расчетов

приве

-

дены

в

таблицах

1

и

2.

Напряжения

текучести

отожженных

материалов

:

Секция 4. Сортопрокатное и волочильное производство

406

10

0

ст.20 160 МПа , 2090 2050e 120e

МПа ;

i i

e e

s s

σ σ

− −

= = − +

0

Х18Н10Т

; МПа e270e11201590 , МПа 200

10

0

ii

ee

ss

−−

−−==

σσ

; МПа e180e170400 , МПа 50 Д16

10

0

ii

ee

ss

−−

−−==

σσ

ст.20 теплая

; МПа e90e9301160 , МПа 140

10

0

ii

ee

ss

−−

−−==

σσ

. МПа e350e331955 , МПа 274 Х18Н10Т

16

0

ii

ee

ss

−−

−−==

σσ

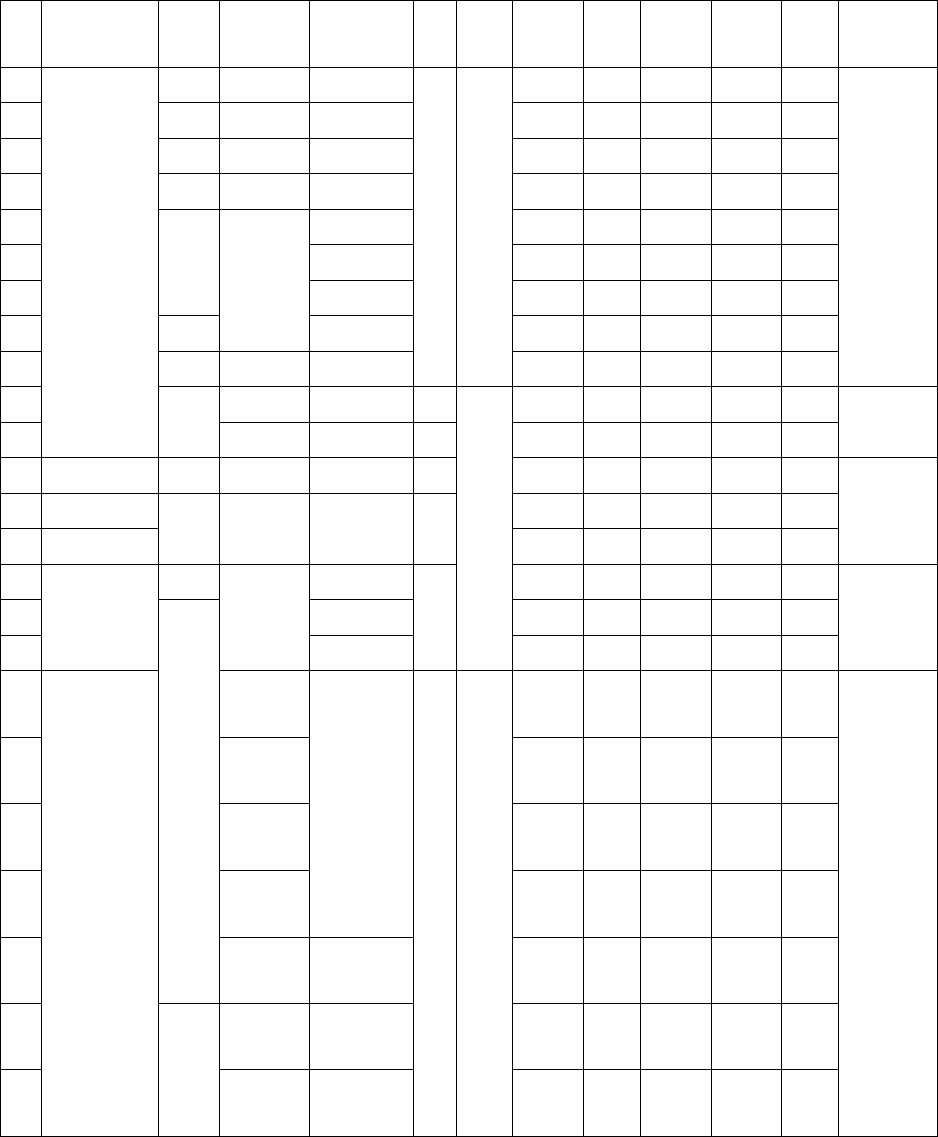

Из таблиц 1 и 2 видна хорошая сходимость расчетных значений с экспериментальными.

Таблица 1.

Результаты расчета напряжений волочения на короткой оправке и их сравнение с эксперимен-

тальными данными

№

Материал

Фор-

мула

D

×

s

o

мм

d

×

s

мм

l

мм

f

σ

sк

МПа

σ

s

МПа

q

т

МПа

q

э

МПа

δ

, %

Данные

1

ст.20

(2)

83

×

3,1

71

×

3,0

5

0,08

419 289

215,4

199,8

7,3

[6]

2 (1)

83

×

3,1

71

×

2,5

676 418

373,3

390,5

–4,6

3 (2)

83

×

2,2

71

×

2,1

437 298

245,5

220,1

10,3

4 (1)

83

×

2,2

71

×

1,8

657 408

381,2

375,8

1,4

5

(2)

83×2,5

71

×

2,4

429 295

233,7

241,8

–3,5

6

71

×

2,3

491 326

264,6

276,1

–4,4

7

71

×

2,2

555 358

297,4

321,9

–8,2

8 (1)

71

×

2,1

621 390

339,8

361,0

–6,3

9 (2)

57

×

2,0

47

×

1,7

658 409

361,9

397,0

–9,7

10

(1)

57

×

3,35

50

×

2,5

7

0,1

737 449

487,4

531,0

–8,9

[5]

11

35

×

1,5

33,5

×

1,25

3 459 309

275,6

257,0

6,8

12

ст.10 (2)

46

×

4,5

38

×

3,9

10

620 385

317,0

344,8

–8,8

[3]

13

медь (1)

30

×

2 25,2

×

1,6

5 430 265

252,6

249,6

1,2

14

Л63 600 375

357,4

388,0

–8,6

15

0Х18Н10Т

(2)

25×1

21,3

×

0,91

2,5

704 452

389,8

370,0

5,1

[7]

16

(1)

21,3

×

0,75

868 534

588,5

610,0

–3,7

17

21,3

×

0,68

934 567

722,1

755,0

–4,6

18

Д16

49,3

×

1,

70

48,1×1,58

5

0,05

177 113

60,0 59,3 1,2

[1]

19

49,4

×

1,

80

215 133

81,6 76,2 6,6

20

49,7

×

1,

90

241 145

102,2

93,5 8,5

21

49,8

×

1,

97

252 151

114,7

106,0

7,6

22

52,4

×

1,

76

48,1

×

1,56

238 144

98,3 97,5 0,8

23

(2)

55,2

×

1,

69

48,1

×

1,56

243 147

105,8

107,5

–1,6

24

58,2

×

1,

60

48,1

×

1,58

240 145

111,2

111,5

–0,3

Секция 4. Сортопрокатное и волочильное производство

407

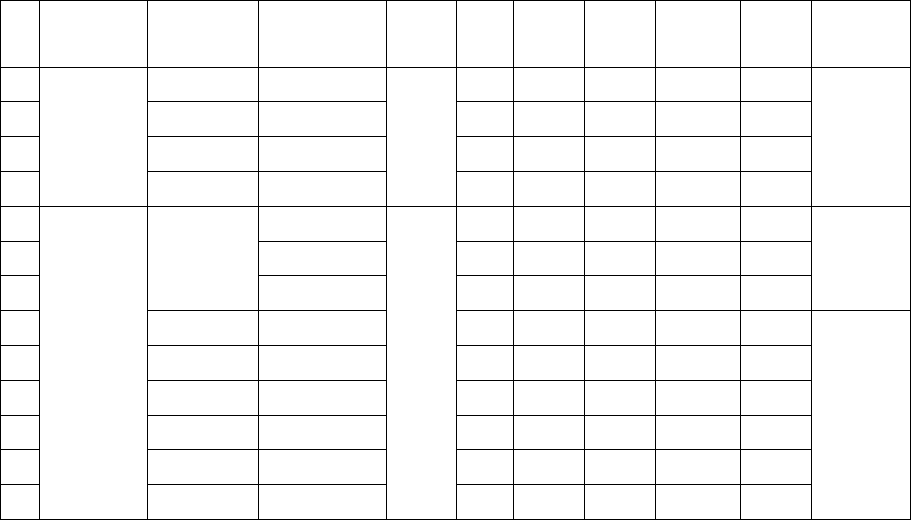

Таблица 2.

Результаты расчета напряжений безоправочного волочения и их сравнение с экспериментальными

данными

№

Материал

D

×

s

o

мм

d

×

s

мм

f

σ

sк

МПа

σ

s

МПа

q

т

МПа

q

э

МПа

δ

, %

Данные

1

ст.20

теплая

38

×

1,95 22

×

2,2

0,08

583

361 457,3

430,8 5,8

[8]

2

42

×

1,93 25

×

2,2

556

348 420,9

392,5 6,8

3

48

×

2,85 32

×

3,0

529

335 327,5

341,2

−

4,2

4

51

×

2,70 38

×

3,0

401

270 204,0

181,2 11,2

5

Х18Н10Т

25×1,0

18

×

1,09

0,1

696

485 405,4

390,0 3,8

[7]

6

15,5

×

1,04

747

511 576,8

580,0 –0,6

7

12

×

1,01

802

538 887,0

800,0 9,8

8

47

×

6,0 42

×

6,0

621

447 194,8

215,3

−

10,5

[4]

9

42

×

2,6 34

×

2,6

682

478 331,2

288,7 12,8

10

40

×

1,9 35

×

1,9

631

452 275,1

253,2 7,9

11

38

×

1,7 30

×

1,7

690

482 372,3

350,8 5,8

12

34

×

2,7 27

×

2,7

692

483 330,3

330,1 0,1

13

32

×

3,9 26

×

3,9

687

481 289,5

325,2

−

12,3

Для более детальной проверки было произведено также выборочное определение оптимальных

углов α

опт

методом последовательных приближений (можно также просто задаваться нескольки-

ми значениями α , например, α= 11, 12, 13, 14, 15°, находя угол, при котором будет наименьшее

значение q). В результате для волочения на короткой оправке (таблица 1) было найдено: для №

12, 20 - α

опт

= 11°; для № 9, 13, 14, 21, 22 - α

опт

= 12°; для № 15, 23 - α

опт

= 13°; для № 2, 4, 7, 8 -

α

опт

= 14°; для № 1, 3, 5, 6, 11, 16, 24 - α

опт

= 15°, что полностью совпадает с известным диапазоном

10-15°

оптимальных углов для волочения на короткой оправке, приведенным в работах [2, 3, 4].

Для безоправочного волочения (таблица 2) было получено: для № 3 - α

опт

= 6°; для № 1, 2, 6 - α

опт

=

7°;

для № 7 - α

опт

= 8°; для № 4 - α

опт

= 10°, что также совпадает с экспериментальными данными 5-

9°

из работы [2].

Было также произведено и выборочное сравнение напряжений волочения на короткой и длинной

оправках. В результате установлено (таблица 1), что при длиннооправочном волочении напряже-

ние составляет: для № 6 – 392,2 МПа (19,5%); для № 17 – 722,1 МПа (15,9%); для № 22 – 84,1 МПа

(14,4%). Установленное снижение практически полностью совпадает с приведенным в работе [3]

диапазоном снижения в 15-20%.

Таким образом, проведенная тщательная проверка полученных формул подтвердила их достовер-

ность и хорошую сходимость с известными экспериментальными данными, что позволяет реко-

мендовать использование этих формул в практических расчетах.

Литература

1.

Перлин И. Л., Ерманок М. З. Теория волочения. М.: Металлургия. 1971. 448 с.

2.

Биск М. Б., Греков И. А., Славин В. Б. Холодная деформация стальных труб. Т. 1. Свердловск:

Среднеуральское кн. из-во. 1976. 231 с.

3.

Обработка цветных металлов и сплавов давлением / Богоявленский К. Н., Жолобов В. В., Лан-

гихов А. Д., Постников Н. Н. М.: Металлургиздат. 1973. 471 с.

Секция 4. Сортопрокатное и волочильное производство

408

4.

Потапов И. Н., Коликов А. П., Друян В. М. Теория трубного производства. М.: Металлургия.

1991. 424 с.

5. Савин Г. А. Волочение труб. М.: Металлургия. 1993. 335 с.

6. Дмитриев В. Д., Елманов В. И., Шумилов Л. В. Исследование и совершенствование технологии

производства труб для карданных валов автомобильной промышленности с целью повышения

точности их геометрических размеров // Отчет по НИР ВЗМИ № ГР 78075575855. 1980. 68 с.

7. Аранович А. В., Орро П. И., Ковалевский Н. Г. и др. Теплое волочение труб из нержавеющей

стали // Сталь. 1973. № 4. С. 347-350.

8. Рытиков А. М., Савкин В. П., Ламин А. Б., Гроховский В. М. Волочение труб с нагревом за

волокой // Теория и практика процессов производства труб: Научные труды ВЗМИ. Т. 22. М.

1976.

С. 180-185.

9. Кроха В. А. Упрочнение металлов при холодной пластической деформации. Справочник. М.:

Машиностроение. 1980. 157 с.

10. Холодная объемная штамповка. Справочник / Под ред. Г. А. Навроцкого. М.: Машинострое-

ние. 1973. 496 с.

Секция 4. Сортопрокатное и волочильное производство

409

КОМПЛЕКСНАЯ МЕТОДИКА ПРОЕКТИРОВАНИЯ СТАНОВ ВИНТОВОЙ ПРОКАТКИ

С ИСПОЛЬЗОВАНИЕМ МЕТОДОВ ВИЗУАЛИЗАЦИИ И 3D МОДЕЛИРОВАНИЯ

Онучин А.Б., Стоппе Е.В., Гончарук А.В.

Россия, НИТУ «МИСиС», alexustasy@gmail.com, ekaterinastoppe@yandex.ru

Задачи расширения сортамента и повышения точности горячекатаного проката требуют раз-

вития технологии прокатного производства, создания новых прокатных станов тесно связаны с

совершенствованием конструкций прокатных станов и их узлов, вопросами снижения металлоем-

кости оборудования, сокращения сроков проектирования и затрат на изготовление. Использование

современных методов компьютерного моделирования позволяет повысить обоснованность выбора

характеристик оборудования за счет учета технологических, конструкционных и эксплуатацион-

ных факторов.

Одним из наиболее продуктивных путей реализации принципа стационарной винтовой

прокатки в пространстве малых сечений прутков (менее ∅50...60) представляется создание единых

технико-технологических систем «деформирование металла - конструкция стана». Положитель-

ная особенность этих систем заключается в том, что их состояние с достаточной для практическо-

го проектирования полнотой описывается единым набором инвариантных параметров, каждый из

которых в одинаковой степени является и технологическим и конструктивным.

Следует отметить, что сама возможность системного подхода стала реально обоснованной

лишь после тщательной расчетно-методической подготовки и промышленной отработки основных

технико-технологических компонентов стационарной винтовой прокатки сплошных заготовок и

прутков. Одним из главных итогов наработанного опыта следует считать, что рациональная об-

ласть параметров деформирования металла имеет вполне определенные и весьма узкие рамочные

ограничения, слабо зависящие от прокатываемого материала.

Свойства конкретной стали или сплава присутствуют в технологических режимах в виде

температурного интервала обработки, допустимых коэффициентов вытяжки за проход

µ

µµ

µ

доп

(или в

количестве проходов при заданной суммарной деформации), предельной скорости вращения заго-

товки. А рациональная конфигурация очага деформации, калибровка валков и параметры внут-

ренних траекторий практически не связаны как с обжатием за проход, так и количеством выпол-

няемых проходов, т.е. имеют высокую степень инвариантности относительно свойств материала.

Кроме того, в рациональных режимах формоизменения отсутствуют ограничения максимальных

обжатий по условиям естественного захвата и вращения заготовки, а минимальных по заполнению

калибра и устойчивости раската в силу предупреждающего выполнения их спецификой процесса.

Отмеченные обстоятельства собственно и создают основу для развития принципа стационарной

винтовой прокатки в новое конструктивно-технологическое качество, специально ориентирован-

ное на производство прутков мелких сечений.

Суть нового подхода заключается в последовательном выполнении следующих этапов иссле-

довании и разработок (на примере прокатного стана): проектирование технологии прокатки и оча-

га деформации – разработка рабочих валков и технологического инструмента (рис. 1) – расчет и

выбор подшипниковых узлов (рис. 2) – проектирование кассет с рабочими валками (рис. 3) – про-

ектирование станины рабочей клети (рис. 4) - прочностной расчет рабочей клети (рис. 5) – проек-

тирование вспомогательных механизмов рабочей клети, рабочее проектирование (рис. 6) – расчет

и выбор главного привода – проектирование главного привода - разработка компоновки прокат-

ного стана с привязкой к условиям конкретного заказчика. Визуализация и расчеты выполнены с

применением систем SolidWorks и Deform 3D. Системный подход к проектированию с использо-

ванием указанного программного обеспечения в рамках единой технико – технологической систе-

мы “деформирование металла – конструкция стана” позволяет значительно ускорить процесс про-

ектирования, исключить грубые ошибки и промахи, влияние субъективного фактора.