Сборник трудов конференции Павловские чтения 2010

Подождите немного. Документ загружается.

Секция 4. Сортопрокатное и волочильное производство

370

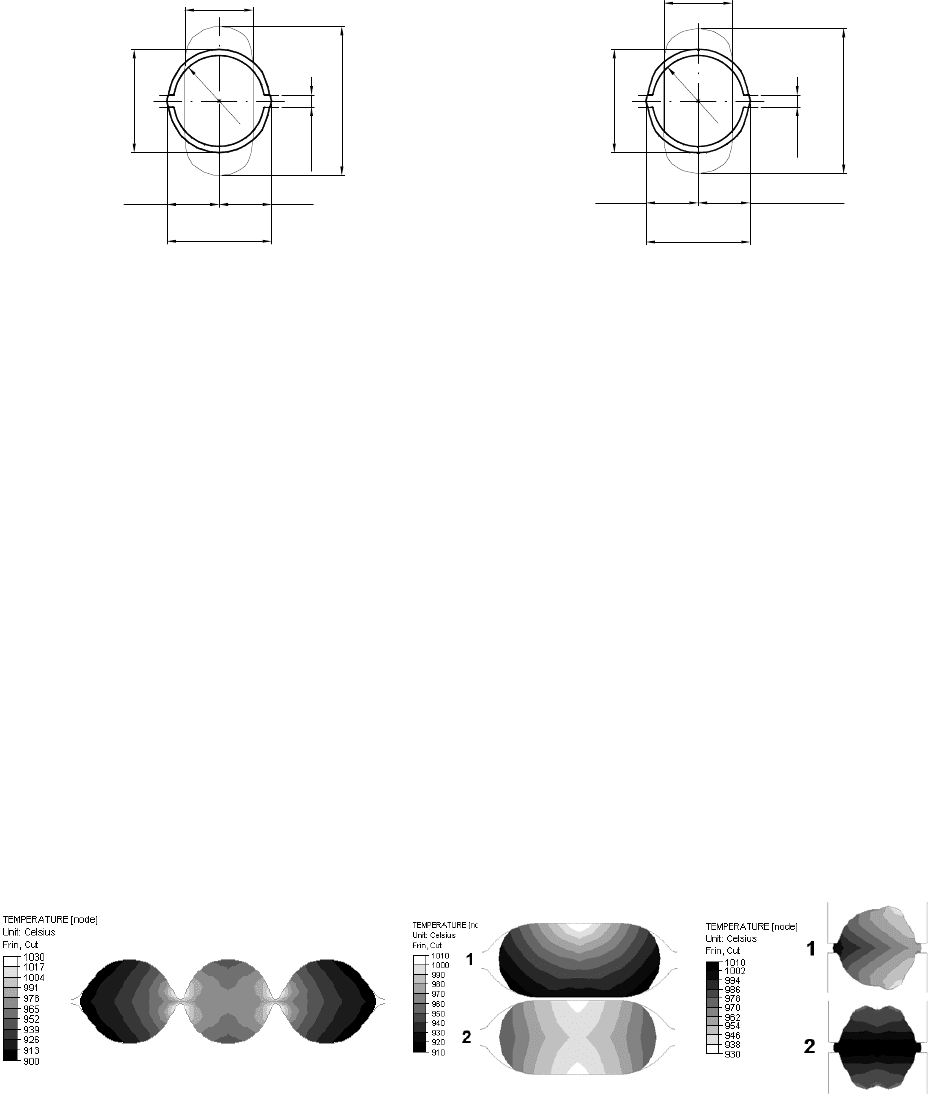

a)

17,5

8,6 8,9

φ

1

5

,

2

2,0

24,9

11,4

17,2

б)

8,6 8,6

17,2

φ

1

5

,

2

2,0

24,3

11,4

17,2

Рис. 7. Форма и размер готового ребристого прутка диаметром 16 мм:

a) –

прокатанного из внешней жилы (A=201,2 mm

2

, λ=1,28), б) – прокатанного из серединной жи-

лы (A=198,8 mm

2

, λ=1,27)

На основании полученных результатов численного моделирования прокатываемого ребристого

прутка диаметром 16 мм в клетях 16 и 17 доказано, что как овальный калибр, так и круглый реб-

ристый калибр были правильно заполнены во время прокатки внешней и серединной жилы. В ре-

зультате разделения полосы на три жилы ширина овалов отличалась на 0,6 мм. Поле поверхности

сечения внешнего овала было на 6 мм

2

больше. При прокатке в калибре круглом ребристом разни-

ца поля поперечного сечения готового прутка уменьшилась до 2,4 мм

2

. Небольшая разница в по-

лях сечения овальной полосы повлияла на ширину ребристых прутков. Пруток, прокатанный из

внешней жилы был на 0,3 мм шире по сравнению с шириной прутка, прокатанного из серединной

жилы. Кроме того, прутки, полученные из внешней жилы, отличались разной шириной продоль-

ного ребра. Ширина ребра со стороны свободно расширяющейся в разделительном калибре была

меньше на 0,3 мм по сравнению с ребром, полученным со стороны перемычки в полосе после

разделительного калибра. Разная ширина продольных ребер следуют из неравномерного распре-

деления температур в поперечном сечении плоского овала. Распределение температуры в попе-

речном сечении полосы в разделяющем калибре, плоском овальном и круглом ребристом показано

на рис.8.

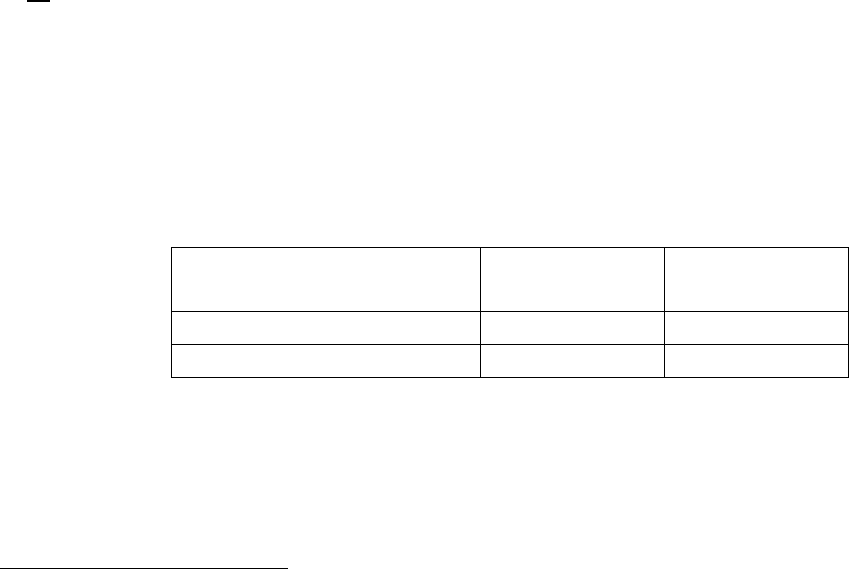

a) б) в)

Рис. 8. Распределение температуры в поперечном сечении полосы: a) – разделяющий калибр клети

15, б) – овальный плоский калибр клети 16, в) – калибр круглый ребристый клети 17, 1 – жила

внешняя, 2 – жила срединная

На основании представленных распределений температуры можно заметить значительную разни-

цу в величинах температуры между внешней и серединной жилами. В случае прокатки ребристого

прутка из серединной жилы, распределение температуры не имело большого значения, так как оно

симметрично. В случае прокатки прутка из внешней жилы распределение температуры несиммет-

рично и имеет большое значение по направлению деформации. Более высокая температура влечет

Секция 4. Сортопрокатное и волочильное производство

371

за собой меньшее сопротивление пластического течения и поэтому продольное ребро является бо-

лее широким.

Выводы

Во время прокатки ребристых прутков по трехжильной технологии наблюдается неравномерность

распределения температуры в поперечном сечении полосы, которая влияет на неравномерность

деформации, особенно при прокатке внешних жил. Такие условия влияют точность размеров реб-

ристых прутков. Полученные ребристые прутки при численном моделировании отличались пра-

вильными размерами, которые находились в границах допуска размера, установленных польским

стандартом. Разница в размере, появляющиеся в отдельных ребристых прутках в значительной

степени уменьшают возможности прокатки в границах допуска размера (положительного или от-

рицательного). Разница размеров прутков могут увеличиваться вместе со временем эксплуатации

разделяющих калибров.

Список литературы

[1]

Danchenko V., Dyja H., Lesik L., Mashkin L., Milenin A.: Technologia i modelowanie procesów

walcowania w wykrojach, Politechnika Cz

ęstochowska, Prace Dydaktyczne Wydziału Inżynierii

Procesowej, Materiałowej i Fizyki Stosowanej, Seria: Metalurgia Nr 28, Wydawnictwo Wydziału

Inżynierii Procesowej, Materiałowej i Fizyki Stosowanej Politechniki Częstochowskiej,

Częstochowa 2002, s. 326-328, 417-418.

[2]

Dyja H., Mróz S.: Modelowanie i optymalizacja technologii walcowania prętów okrągłych,

żebrowanych z wzdłużnym rozdzielaniem pasma, Naukovi visti, Suchasti problemy metalurgi,

Tom 8, Plastichna deformacija metaliv, Dniepropietrovsk 2005, s. 271-278.

[3]

Mróz S., Proces walcowania prętów z wzdłużnym rozdzieleniem pasma, Seria Monografia nr 183,

Częstochowa 2008.

[4]

Grattan E.: The multi – slit rolling process, Ashlow Guides, 1997.

[5]

Michałowski M., Turczyn S., Nowakowski A.: Analiza płynięcia metalu w wykrojach

rozcinaj

ących stosowanych do walcowania prętów żebrowanych, Hutnik – Wiadomości Hutnicze,

nr 8-9, 2002, s. 342-345.

[6]

Morgardshammar Guide Systems. Slit rolling, 1998.

[7]

Forge3 Reference Guide, Realese 6.2, Transvalor S.A. November 2002.

[8]

O.C. Zienkiewicz, R.L. Taylor, Finite Element Method, Fifth Edition, Butterwortth–Heinemann,

Woburn, (2000).

[9]

Grosman F., Hadasik E.: Technologiczna plastyczność metali. Badania plastometryczne, Gliwice,

2005.

Секция 4. Сортопрокатное и волочильное производство

372

УПРАВЛЕНИЕ ТОЧНОСТЬЮ ПРОКАТКИ СПЕЦИАЛЬНЫХ СТАЛЕЙ И СПЛАВОВ НА

ПОЛУНЕПРЕРЫВНОМ МЕЛКОСОРТНОМ СТАНЕ.

Вахрушев В.К. (ОАО «Электросталь»), проф. д.т.н. Никитин Г.С.,

Водянов К.С. (МГТУ им. Н.Э. Баумана)

На заводе «Электросталь» имени И.Ф. Тевосяна на полунепрерывном стане 350/250 освое-

на технология прокатки круглых, квадратных и полосовых профилей широкого марочного сорта-

мента – в основном из высоколегированных, нержавеющих и жаропрочных сталей, однако, акту-

альным является вопрос повышения точности проката и структуры металла. Производство прока-

та из 300 марок сталей и сплавов, значительно (в 10 – 15 раз) отличающихся сопротивлением де-

формации, требует тщательной настройки рабочих клетей при переходе с одной марки на другую.

Трудность заключается в малотоннажности партий металла (около 2 – 10 заготовок в партии).

Как показывает опыт работы при непрерывной прокатке труднодеформируемых сталей и

сплавов из-за значительного разогрева металла возможно получение крупнозернистой структуры,

и, как следствие, снижение пластичности. При нарушении режимов могут возникнуть внутренние

расслоения и рванины.

Определение технологических режимов прокатки при широком марочном сортаменте про-

изводства требует больших трудозатрат, а освоение новых марок сопряжено со значительными

потерями производительности.

Обеспечить высокие требования к качеству проката на непрерывных и полунепрерывных

станах можно лишь при создании эффективных автоматизированных систем управления техно-

логическими процессами прокатки. В математической модели прокатки на полунепрерывном ста-

не 250/350, разработанной МГТУ им. Н.Э. Баумана и заводом «Электросталь» решается задача

определения энергосиловых параметров и температуры по клетям. Сопротивление деформации

вычисляется по экспериментально-аналитической зависимости Никитина-Зуева, позволяющей

определить контактное давление в чистовых группах при высоких суммарных деформациях, т.е.

Ln

ୌ

ୌଵ

до 2,5

1

. Уравнение теплового баланса в зоне обжатия решается методом итераций, что по-

могает избежать накопления ошибок возникающих при расчете контактного давления по темпе-

ратуре входа металла в валки. Коэффициент теплопередачи от металла к валкам определяется

для каждой марки экспериментально, с учетом характерных свойств окалины и ее толщины. Ис-

следования на стане 350/250 показали, что толщина окалины зависит от марки стали и температу-

ры прокатки (Таблица 1). Данные приведенные в таблице получены при средней температуре про-

катки 1100 с

о

.

Таблица 1

Черновая груп-

па

Чистовая груп-

па

Нержавеющие марки стали 0,8 мм 0,03 мм

Жаропрочные марки стали 0,06 мм пылевидная

Величины обжатия и уширения в каждом калибре устанавливались по отобранным тем-

плетам. Сравнение результатов расчета по реализующей эту модель программе с эксперимен-

тальными данными, доказывает адекватность этой модели. Определение температуры с точно-

1

Никитин, Г. С. Теория непрерывной продольной прокатки.

Секция 4. Сортопрокатное и волочильное производство

373

стью до 10 градусов и точное определение силы прокатки позволяет определять упругую дефор-

мацию в каждой клети и управлять точностью прокатки.

С помощью данной программы при заданной калибровке на этапе проектирования техноло-

гического процесса или при его корректировке, определяются ресурсосберегающие режимы – ско-

рость и температура начала прокатки на стане, обеспечивающие необходимую температуру конца

прокатки.

При использовании программы были уточнены технологические инструкции по прокатке

профилей широкого марочного сортамента из высоколегированных, нержавеющих и жаропроч-

ных сталей, что привело к снижению брака и позволило получить значительный экономический

эффект.

Производство проката малыми партиями из большого сортамента сталей и сплавов, значи-

тельно отличающимися термомеханическими свойствами, требует тщательной настройки рабочих

клетей при переходе с одной марки на другую, поэтому подстройка оператором стана по резуль-

татам первых заготовок ведет к значительным потерям дорогостоящего металла по структуре и

размерам, а, следовательно, к снижению производительности стана.

Функции управления процессом непрерывной прокатки и настройки стана при переходе на

новую марку в настоящее время лежат на операторе, который должен принять рациональное ре-

шение по выбору управляющего воздействия (исходная температура, скорость прокатки, установ-

ка валков) на объект управления в сжатые сроки. Это решение оператор выбирает на основе тех-

нологических инструкций (в которых все управляющие параметры указаны в достаточно широком

диапазоне), опыта предыдущей работы, интуиции. Основные сложности возникают при освоении

новых марок. Ошибки оператора ведут не рациональному расходу энергетических и материальных

ресурсов, браку, простоям.

Разработанная система управления точностью проката позволяет значительно облегчить

работу оператора по достижению необходимой точности проката.

Целью дальнейшей работы является нахождение резервов повышения точности и качества

проката из специальных сталей и сплавов, увеличения производительности работы стана, сниже-

ния брака и энергозатрат.

Секция 4. Сортопрокатное и волочильное производство

374

ИССЛЕДОВАНИЕ И РАЗРАБОТКА ТЕХНОЛОГИИ ПРОЦЕССА ПОПЕРЕЧНО-

ВИНТОВОЙ ПРОКАТКИ ДЛЯ ПОВЫШЕНИЯ ПЛАСТИЧНОСТИ ЗАЭВТЕКТИЧЕСКИХ

СИЛУМИНОВЫХ СПЛАВОВ

Ковалев Д.А., Осадчий В.Я., Сигалов Ю.М.

РФ, МГУПИ, ВИЛС, dimapvp@mail.ru

Поперечно-винтовая прокатка (ПВП) является широко распространенным процессом обра-

ботки металлов давлением и отличается большим разнообразием технологии, оборудования и вы-

пускаемой продукции [1]. Исходным материалом для получения труб на агрегатах с прошивным

станом являются круглые катаные или литые заготовки-штанги из углеродистых, легированных и

труднодеформируемых сплавов, таких как сплавы титана и алюминия с высоким содержанием

кремния (заэвтектические силумины).

Повышение пластических свойств металлов за счет обработки давлением всегда являлось

важной задачей науки и производства. Известно, что заэвтектические силумины с содержанием

кремния 18 - 24% обладают рядом очень важных и полезных свойств (высокой удельной прочно-

стью, хорошей износостойкостью в трущихся парах, малой плотностью, низким коэффициентом

линейного расширения, а также высокими антикоррозионными свойствами) и используются в

авиа- и автомобилестроении. Однако до последнего времени, заэвтектические силумины счита-

лись, прежде всего, литейными сплавами, не способными к пластическому деформированию. Эти

сплавы в литом состоянии из-за крупного размера зерен кремния почти не обладают пластическим

свойствами, т.е. имеют низкие механические показатели. Поэтому разработка технологических

параметров деформации исходных слитков этих сплавов на примере сплава 01390 в трехвалковом

стане поперечно-винтовой прокатки (ПВП) на основе предварительного исследования напряжен-

но-деформированного состояния (НДС) металла с целью повышения их пластических свойств

представляет большой научный и практический интерес и является актуальной.

Математическое моделирование напряженно - деформированного состояния заготовки при

поперечно-винтовой прокатке проводилось на основе программ ANSYS/LS-DYNA и DEFORM 3D.

Отличительной особенностью данных моделей от ранее сделанных [3,4,5] является отсут-

ствие каких-либо ограничений степеней свободы деформируемой заготовки, что делает их еще

ближе к естественному процессу. Втягивание и деформация заготовки происходит только благо-

даря силам трения, возникающим при ее контакте с вращающимися валками, что позволяет также

учесть такой немаловажный фактор как скручивание и скорость деформации заготовки при про-

катке.

В программе ANSYS/LS-DYNA моделировали прокатку заготовки-прутка с Ø120мм на Ø80

мм, а в программе DEFORM 3D с Ø120мм на Ø80 мм, Ø110мм на Ø80 мм и Ø100мм на Ø80 мм

при прочих равных параметрах. Тем самым мы имели возможность сопоставить качественные и

численные результаты, сложность постановки и скорость просчета задач двух программ, исполь-

зующих метод конечных элементов, а также исследовать зависимость напряженно-

деформированного состояния металла от вытяжки (от обжатия по диаметру).

Материал прутка – заэвтектический силумин 01390 с пределом текучести 50 МПа, при тем-

пературе прокатки 450º, модель материала прутка Билинейная изотропная [2]. Частота вращения

валков - 30 мин

-1

, максимальный диаметр валков - 300 мм, входной угол обжимной части валка

принимался равным 12º, минимальное расстояние между ними - 80 мм. Угол подачи принимался

равным 9º, угол раскатки 4º. Валки являются абсолютно жесткими, и зафиксированными вокруг

локальной оси. Трение на всей поверхности контакта подчиняется закону сухого трения Кулона,

Секция 4. Сортопрокатное и волочильное производство

375

причем коэффициент трения для обеспечения надежного захвата заготовки валками принимается

относительно большим (0,5) и постоянным на всей контактной поверхности.

Секция 4. Сортопрокатное и волочильное производство

376

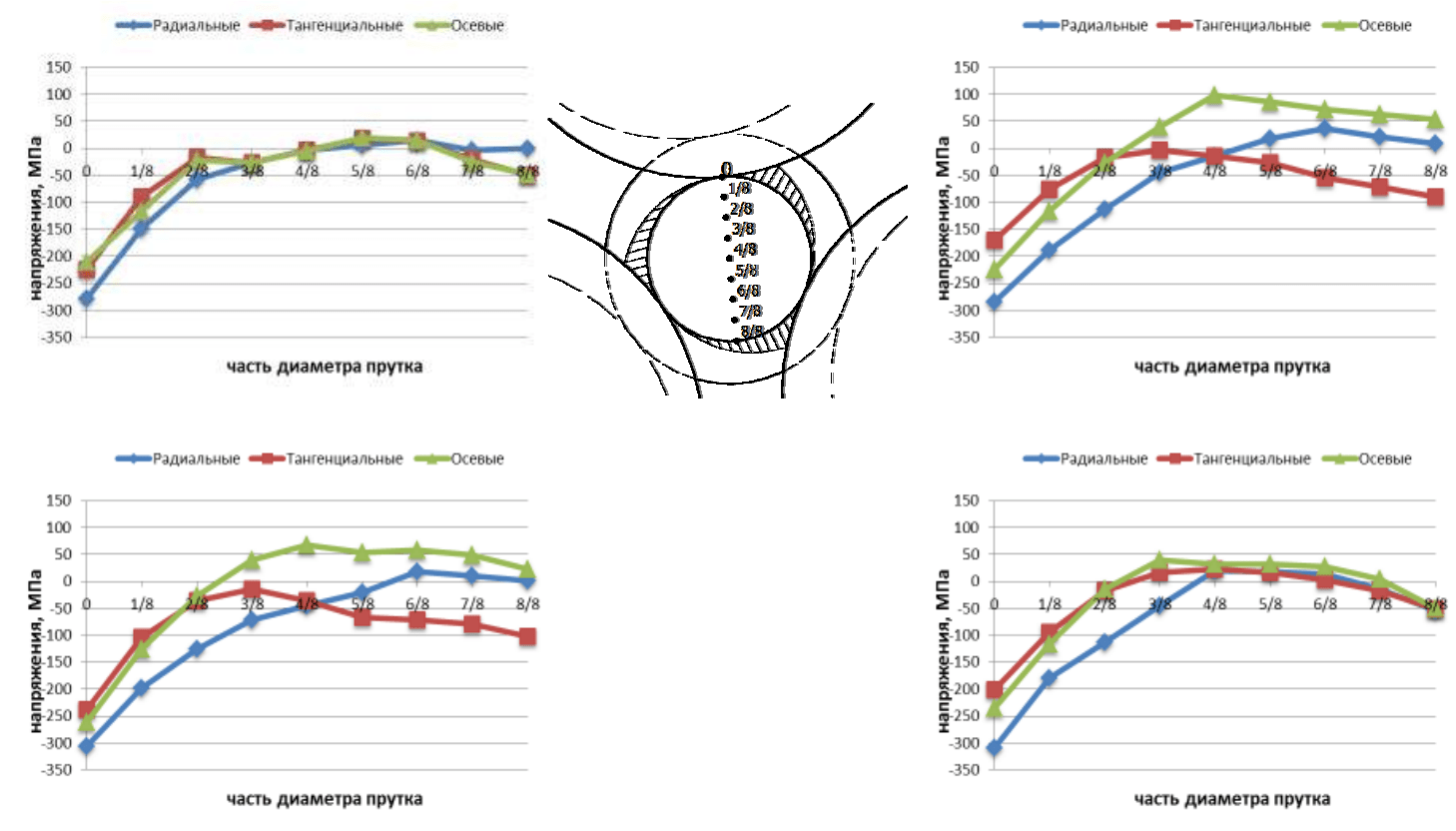

Сечение №1 – начало обжимного участка Сечение №2 – середина обжимного участка

Схема к определению напряжений

в точках по сечению прутка

Сечение №3 – пережим Сечение №4 – 30 мм от пережима

Рис. 1. Распределение напряжений, в деформируемой заготовке полученное в программе ANSYS/LS-DYNA.

Заготовка Ø120мм → пруток Ø80мм.

Секция 4. Сортопрокатное и волочильное производство

377

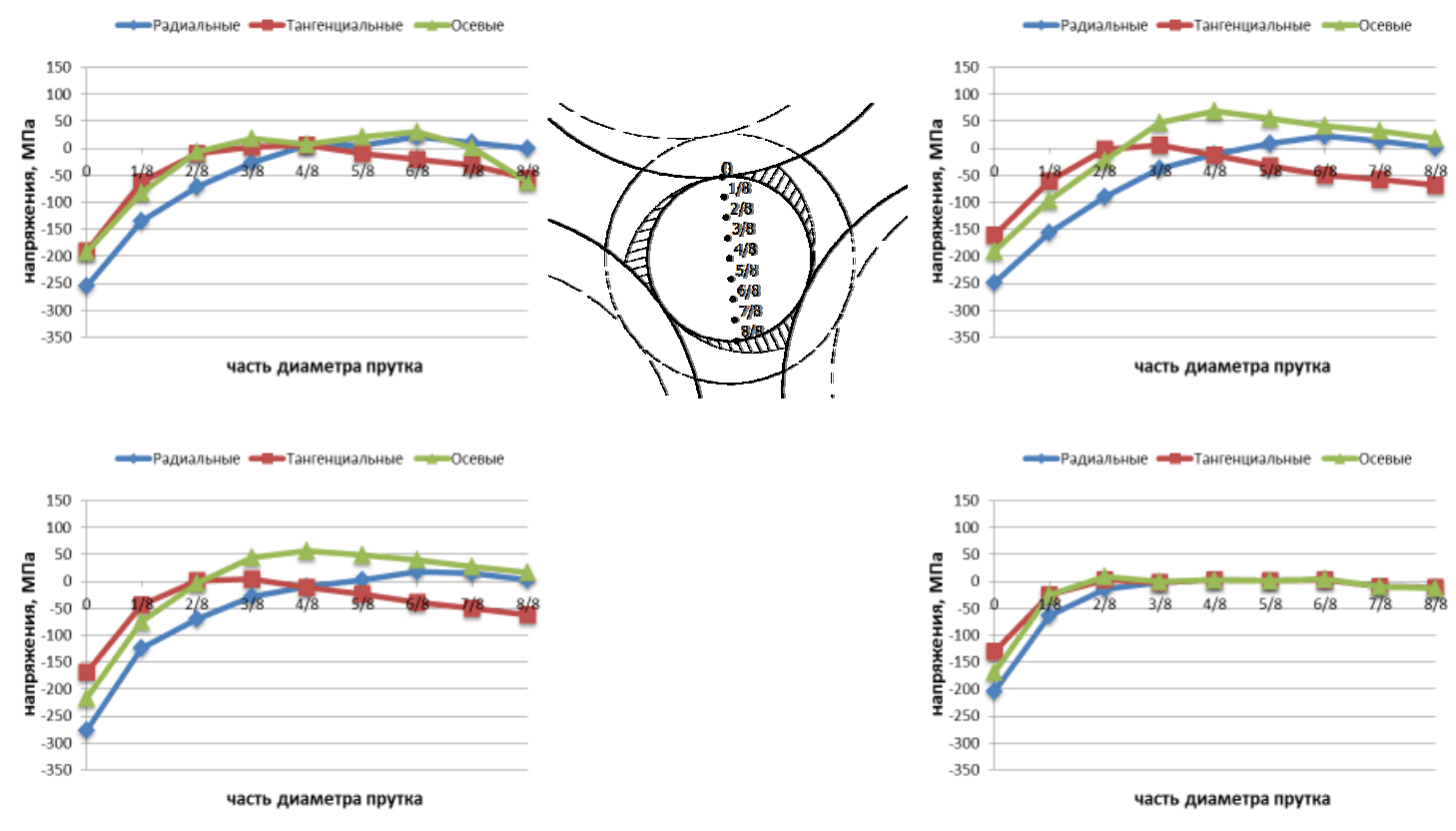

Сечение №1 – начало обжимного участка Сечение №2 – середина обжимного участка

Схема к определению напряжений

в точках по сечению прутка

Сечение №3 – пережим Сечение №4 – 30 мм от пережима

Рис. 2. Распределение напряжений в деформируемой заготовке полученное в программе DEFORM 3D.

Заготовка Ø120мм → пруток Ø80мм.

Секция 4. Сортопрокатное и волочильное производство

378

Распределение напряжений в заготовке деформируемой с Ø120мм на Ø80 мм полученное в

программе ANSYS/LS-DYNA, при установившемся процессе, исследовалось в четырех, наиболее

характерных, сечениях перпендикулярных оси прокатки. Первое сечение бралось в самом нача-

ле обжимного участка, второе в середине, третье сечение находилось в пережиме валков, а чет-

вертое на расстоянии 30 мм от него. Радиальные, осевые и тангенциальные напряжения для вы-

шеперечисленных сечений приведены на рис. №1.

Распределение напряжений в деформируемой заготовке с Ø120мм, Ø110мм, и

Ø100мм на Ø80 мм, полученное в программе DEFORM 3D, при установившемся процессе, также

исследовалось в четырех, наиболее характерных, сечениях перпендикулярных оси прокатки. Ради-

альные, осевые и тангенциальные напряжения для рассматриваемых сечений приведены на рис.

№2.

Приведенные выше графики подтверждают, что качественная картина распределения ради-

альных, осевых и тангенциальных напряжений, полученная на основе программ ANSYS/LS-

DYNA и DEFORM 3D совпадает, при этом ANSYS/LS-DYNA дает завышенные в среднем на 20-

25 % численные значения.

Проанализировав полученные картины распределения напряжений для разной степени де-

формации, можно сделать вывод о том, что наиболее опасная зона, с точки зрения разрушения за-

готовки, находится на расстоянии 6/8 -7/8 диаметра прутка в зоне металла между валками, где

разница между растягивающими осевыми и сжимающими тангенциальными напряжениями дос-

тигает максимальных значений, при этом разница между значениями напряжений снижается при

уменьшении обжатия прутка по диаметру.

Экспериментальная поперечно-винтовая прокатка слитка сплава 01390 проводилась на ос-

нове рекомендаций, полученных с помощью математического моделирования процесса ПВП. Си-

ловые параметры фиксировались при помощи разработанного современного программно-

аппаратного комплекса, состоящего из тензометрических датчиков, высокоразрядного аналого-

цифрового преобразователя и ЭВМ с установленной программой расшифровки данных.

Для проведения измерений усилий при поперечно-винтовой прокатки на ОАО «ВИЛС»

было отлито пять заготовок из сплава 01390, а также один слиток из сплава АД0, который исполь-

зовался для прогрева рабочих валков стана. Время нагрева заготовок в печи составило - 4 часа, по

истечении которого, температура прокатываемых заготовок была 450

0

С. Остальные параметры

процесса прокатки задавались следующими: начальный диаметр заготовки - 100 мм, диаметр про-

катанного прутка - 80 мм, диаметр валков - 300 мм, угол подачи - 9

0

градусов, угол раскатки - 4

0

градуса, частота вращения валков – 30 мин

-1

. При этом вытяжка составила – 1,56. В результате

было получено усилие при прокатке прутков из заэвтектического силумина, приходящееся на

один валок, которое в среднем по пяти пруткам составило 133 кН. Для определения силовых па-

раметров процесса поперечно-винтовой прокатки, а именно усилия на валок, необходимо знать

площадь контактной поверхности и среднее нормальное напряжение на ней. Результаты прове-

денных расчетов с помощью МКЭ на базе программного пакета ANSYS/LS-DYNA и DEFORM 3D

и экспериментальной прокатки приведены в таблице №1.

Таблица№1

Секция 4. Сортопрокатное и волочильное производство

379

Метод

Диам.

загот.,

мм

Диам.

прутка,

мм

Длина

конт

пов,

мм

Ср.шир.

конт.пов,

мм

Площадь

конт. пов-

ти, мм

2

Среднее

конт.

напр.

МПа

Услие

прокатки,

кН

ANSYS 120 80 69 11,23 775 243,0 188,3

Deform3D

120

80

73

14,38

1050

190,3

199

,

8

110 80 55 14,21 781,5 189,2 147,8

100 80 43 14,13 607,6 188,6 111,9

Таблица№1

-

Продолжение

Экспери-

мент/ си-

лумин

01390

100

80

--

--

--

--

133

100

80

--

--

--

--

134

100

80

--

--

--

--

132

100

80

--

--

--

--

132

100

80

--

--

--

--

134

Полученные экспериментальные и расчетные данные по усилию на валке при поперечно-

винтовой прокатке заготовки-прутка из заэвтектического силумина показали, что прикладной па-

кет программ DEFORM 3D дает заниженные результаты с ошибкой 16-18%.

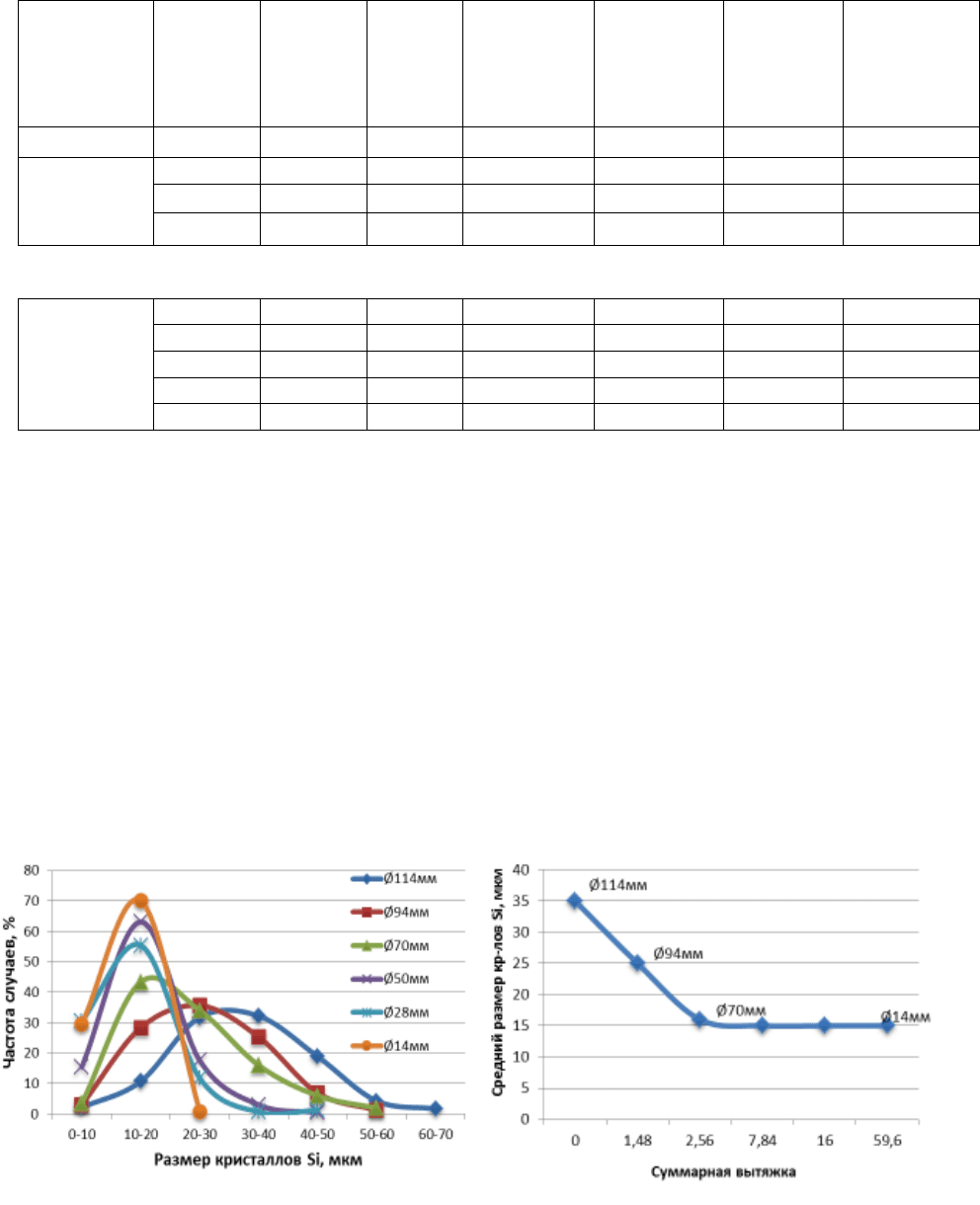

На рис. 3 представлены результаты влияния ПВП на структуру заэвтектического силумина.

В прокатанных прутках средний размер кристаллов кремния относительно исходного слитка

Ø114мм уменьшается до 10-20 мкм. На рис. 4 представлена зависимость среднего размера кри-

сталла кремния от вытяжки. Основываясь на этих данных можно сделать вывод о том, что актив-

ное измельчение кристаллов кремния происходит до значения вытяжки равное 2,5, далее средний

размер кристалла кремния практически не изменяется – наступает эффект «насыщения». Пластич-

ность металла в результате прокатки в стане ПВП возрастает в 3 – 3,5 раза (δ

исх. сл.

=3,2; δ

прок.

заг.

=11,7). Также было проведено более детальное исследование изменения размеров кристаллов

кремния по радиусу заготовки для прутков диаметром 94 мм и 70 мм. Результаты представлены на

рис. 5 и 6.

Рис.3 Зависимость среднего размера кристал-

ла кремния от степени деформации

Рис.4 Зависимость среднего размера кри-

сталла кремния от вытяжки