Сборник трудов конференции Павловские чтения 2010

Подождите немного. Документ загружается.

Секция 4. Сортопрокатное и волочильное производство

430

деформирования ответственных марок сталей

Квадрат 150 →кантовка на ребро → проход 1 (λ=1,35) → кантовка на 90º → проход 2 (λ=1,20) →

проход 3 (λ=1,10) → кантовка на 90º → проход 4 (λ=1,14) → проход5 (λ=1,14) → квадрат 100.

Данная схема позволяет осуществить прокатку заготовок из ответственных марок сталей при

равномерной деформации по сечению заготовки и обеспечивает минимально необходимую вы-

тяжку для этих сталей. В то же время для реализации данной схемы деформирования необходимо

проведение реконструктивных мероприятий, главными из которых являются усиление линии

главного привода четвертой вертикальной клети и установка кантующих валков в станине третьей

клети. Проведение данных мероприятий, позволяющих получать на стане 350 катаную заготовку

квадрат 100 мм, обеспечит сохранение нынешнего сортамента и возможное его расширение в бу-

дущем за счет более качественных марок сталей. Кроме того, она позволит сохранить сущест-

вующих потребителей и существующую технологию производства качественного сортамента.

Для промышленной проверки разработанной технологии прокатки с применением новых схем

были прокатаны партии профилей (уголок 25, 50, 40, 32 75, арматура № 8-25 и круг Ø 6,5-26), все-

го около 23 тыс. тонн. Было установлено, что при существующей калибровке захват непрерывно

литой заготовки квадратного сечения валками затруднен. Обусловлено это поперечной ориента-

цией дендритов у поверхности литой заготовки и их высокой прочностью, а также наличием более

толстого слоя окалины на поверхности литой заготовки. Кроме того, непрерывно литая заготовка

имеет острые (не скругленные) углы, что уменьшает площадь контакта переднего конца заготовки

с валками и ухудшает условия захвата. Это приводило к пробуксовке валков и необходимости по-

вторных задач с ударом заготовки о валки для смятия граней его переднего конца и увеличения

площади контакта с валками в момент захвата. В результате нарушался температурный режим и

темп прокатки. Для устранения этого было предложено в первом проходе вести прокатку с

уменьшенным коэффициентом вытяжки в ромбическом калибре, угол при вершине у которого

выполнен под прямым углом, а стороны из-за этого имеют излом. Данные конструктивные изме-

нения позволили улучшить условия захвата полосы.

В результате экспериментальных исследований были рекомендованы температурно-

деформационные режимы прокатки полос различных групп сталей из непрерывно литых загото-

вок (таблицы 3 и 4)

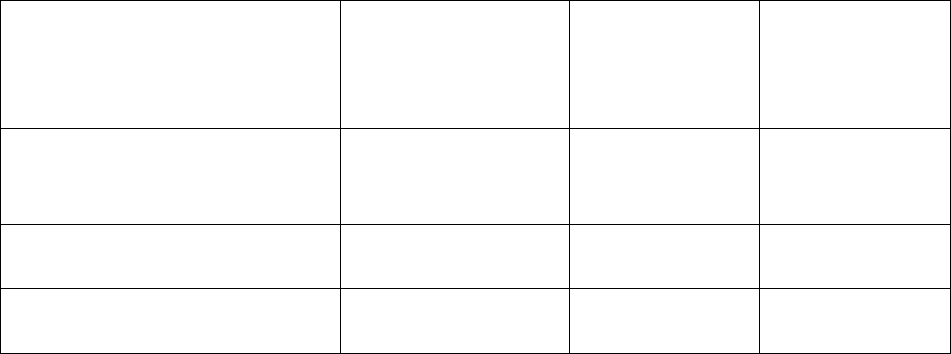

Таблица 3.

Температурно-деформационные режимы прокатки непрерывно литой заготовки на сортовых

станах 350 и 250

Класс стали

Температура в то-

мильной зоне мето-

дической печи, ºС

Минимально

допустимая вы-

тяжка (суммар-

ная)

Температура за

пятой клетью,

ºС

Углеродистые качественные,

конструкционные, низколеги-

рованные

1210-1270 7 1065±25

Легированные, металлокорд,

канатные

1150-1190 11 1065±25

Пружинные, шарикоподшип-

никовые

1170-1230 15 1035±25

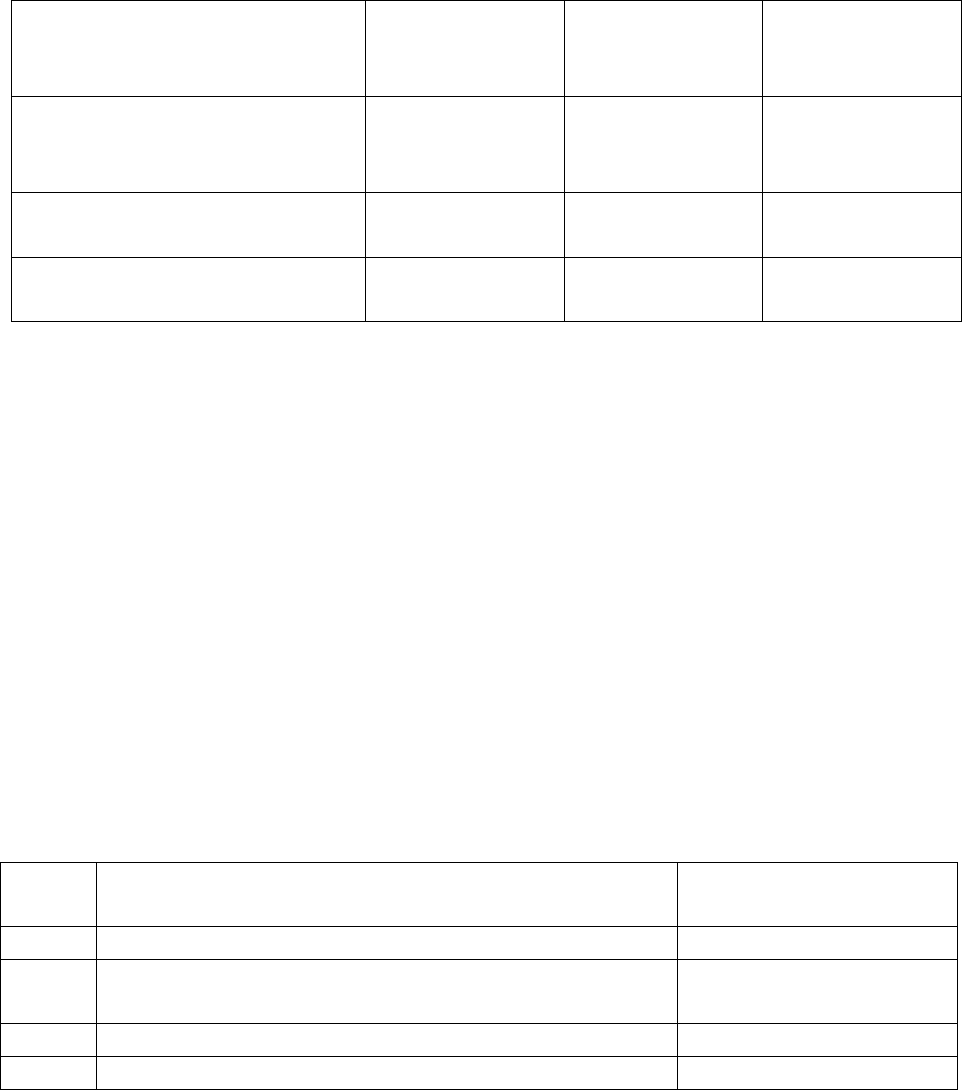

Таблица 4.

Температурно-деформационные режимы прокатки непрерывно литых заготовок

Секция 4. Сортопрокатное и волочильное производство

431

на проволочном стане 150

Класс сталей

Минимально до-

пустимая вы-

тяжка

Температура то-

мильной зоны

печи, ºС

Температура

конца прокатки,

ºС

Углеродистые качественные,

конструкционные, низколеги-

рованные

7 1230-1270 900

Легированные, металлокорд,

канатные

11 1230-1270 870

Пружинные, шарикоподшипни-

ковые

15 1180 740

На станы 150 и 250 поступает как перекатная, так и непрерывно литая заготовка квадрат 100

мм. При существовавших режимах обжатий прокатка приводила к нарушению формоизменения,

переполнению калибров промежуточных клетей и образованию дефектов. Для предотвращения

этого были увеличены частные вытяжки в первых клетях черновой группы станов. Основная

трудность при разработке режимов прокатки в черновых клетях состояла в том, чтобы они обеспе-

чивали одновременно высокое качество профилей из заготовок обоих типов для всего марочного

состава стана.

Расчетные режимы деформации по клетям черновой группы позволили стабилизировать каче-

ство готовых профилей и увеличить выход годного.

Для получения стабильных свойств и микроструктуры в готовых сортовых профилях реко-

мендовано регламентировать температуры конца прокатки в зависимости от марки стали для всех

станов сортопрокатного цеха. Исходя из экспериментальных данных, были рекомендованы сле-

дующие температуры конца прокатки для основных групп сталей (таблица 5).

Таблица 5.

Рекомендуемые температуры конца прокатки, определяемые структурой металла и стабильно-

стью свойств

№

п/п

Группа сталей

Температура конца про-

катки, ºС

1 Углеродистые, рядовые, обыкновенного качества 930-1000

2 Углеродистые качественные, конструкционные, низ-

колегированные

900-980

3 Легированные, металлокорд, канатные 870-920

4 Пружинные, шарикоподшипниковые 870-920

Для отработки и корректировки новых технологических решений выполнены квалиметриче-

ские исследования точности размеров, структуры и свойств сортовых профилей, прокатываемых

на станах сортопрокатного цеха из непрерывно литой заготовки. Предложенные схемы обжатий

были увязаны с структурообразованием в процессе деформационно термической обработки заго-

товки. Профили, прокатанные из непрерывно литой заготовки по предложенным схемам, по кри-

терию точность размеров соответствовали требованиям, предъявляемым к готовым сортовым

профилям, при этом выход годного составил 99,7%

Проведено исследование микроструктуры и механических свойств профилей сталей марки 20,

70

кк, ШХ15 и 20Г2Р, прокатанных из литой заготовки квадрат 100 мм на станах 250 и 150, пред-

назначенных для переработки на метизных предприятиях.

Установлено, что горячекатаный прокат из непрерывно литой заготовки, полученный на ста-

нах сортопрокатного цеха, соответствует требованиям нормативной документации по макрострук-

Секция 4. Сортопрокатное и волочильное производство

432

туре, величине зерна, глубине обезуглероженного слоя, неметаллическим включениям, механиче-

ским характеристикам и качеству поверхности. Партии металла были переработаны по техноло-

гии, включающей сфероидизирующий отжиг, подготовку поверхности (с травлением), калибров-

ку, контроль поверхностных дефектов на линии дефектоскопии, рекристаллизационный отжиг,

правку и контроль. Переработанный по предложенной технологии металл соответствует всем тре-

бованиям нормативной документации.

Таким образом, проведенные микро и рентгеноструктурные исследования формирования

структуры и свойств из углеродистых качественных и низколегированных; легированных, канат-

ных; шарикоподшипниковых, конструкционных легированных марок сталей позволили устано-

вить, что при заданной точности геометрических размеров, суммарные вытяжки 7, 11 и 15 для со-

ответствующих групп марок сталей и предложенные схемы деформирования обеспечивают полу-

чение заданной микроструктуры и свойств сортовых профилей.

Переход на непрерывно литую заготовку позволяет сохранить размерный сортамент станов

250 и 150 (в т. ч. из шарикоподшипниковых и конструкционных легированных марок сталей) при

использовании перекатаной заготовки квадрат 100 мм. Проведенные исследования показали также

возможность прокатки на стане 350 сортовых профилей из шарикоподшипниковых и конструкци-

онных легированных марок сталей вплоть до диаметра 105 мм с применением обточки для выпол-

нения требований по обезуглероженному слою и качеству поверхности.

Кроме того, новые схемы деформирования позволяют получать сортовые профили, исключен-

ные ранее из сортамента: швеллер 10, петля 26, уголок 100х63, уголок 70 и 75 из заготовки квад-

рат 125, перекатанной из непрерывно литой заготовки квадрат 150 с сохранением марочного сор-

тамента. Применение квадрата 125 позволяет также обеспечить прокатку круглых сортовых про-

филей диаметром 36-42 мм из конструкционных и легированных марок сталей с гарантированны-

ми свойствами и структурой за счет увеличения общего коэффициента вытяжки и частных сдви-

говых деформаций.

Секция 4. Сортопрокатное и волочильное производство

433

РАЗРАБОТКА И РЕАЛИЗАЦИЯ ЭФФЕКТИВНЫХ ТЕХНОЛОГИЧЕСКИХ ПРО-

ЦЕССОВ ИЗГОТОВЛЕНИЯ ПРОВОЛОКИ ПРОКАТКОЙ И ВОЛОЧЕНИЕМ*

Харитонов В.А., Полякова М.А.

Россия, ГОУ ВПО «Магнитогорский государственный

технический университет им. Г.И. Носова», m.polyakova-64@mail.ru

Проволока и изделия из нее в настоящее время изготавливается практически из всех техни-

ческих металлов и их сплавов и широко применяется во всех отраслях экономики. Качество про-

волоки и ее себестоимость, рациональное соотношение которых, в основном, определяет понятие

«конкурентоспособность», во многом определяет уровень промышленного развития страны, а

также метизной отрасли, что является основным условием эффективного развития.

Конкурентоспособность проволоки формируется в производственном процессе и зависит

от вида производимой продукции, качества и стоимости катанки, типа оборудования, техническо-

го уровня производства и эффективности его управления, условий окружения, физических, техно-

логических, социальных и финансовых, а главное уровня применяемого технологического процес-

са. Снижению затрат на изготовление проволоки способствует применение технологий, обеспечи-

вающих уменьшению времени на обработку, например, применение модульных малооперацион-

ных, ресурсосберегающих безотходных и «безлюдных» технологий. Кроме того, снижению затрат

способствует повышение производительности, определяемой скоростью волочения, степенью

единичной деформации, коэффициентом использования оборудования, числом одновременно об-

рабатываемых ниток.

Качество проволоки определяют, прежде всего, ее свойства, которые зависят от состава,

структуры и напряженного состояния готовой проволоки. Состав (полностью), структура и на-

пряжения (частично) проволока наследует от заготовки. Окончательно же структура и напряжен-

ное состояние, а, следовательно, и свойства проволоки формируются в процессе ее изготовления.

Формирование идет, прежде всего, в процессах пластической деформации, термической обработ-

ки.

Каждый процесс пластической деформации определяют следующие три фактора: механи-

ческая схема деформации, температурно-скоростной режим и неравномерность распределения де-

формаций. Механическая схема деформации зависит от выбранного способа ОМД и определяется

схемами главных напряжений и деформаций. Схема главных напряжений влияет на сопротивле-

ние металла деформации, деформируемость и определяет пластические свойства проволоки. Схе-

ма главных деформаций, а также величина ее показателей (величина максимальной главной де-

формации и соотношение между величинами главных деформаций) влияют на величину зерна,

форму и распределение включений, текстуру и прочностные свойства проволоки.

Монолитная волока, используемая при волочении в качестве технологического инструмен-

та, обеспечивает преимущество перед прокаткой благодаря простоте конструкции, малой металло-

емкости рабочего элемента, что дает возможности применения дорогостоящих, но высокостойких

материалов, включая природные алмазы. Монолитная волока обеспечивает также высокую точ-

ность размеров получаемых изделий.

Однако, волочение имеет неблагоприятную схему напряженного состояния, способствую-

щую разрушению проволоки, наличие реактивного трения по всей длине очага деформации, огра-

ничение по величине единичного обжатия из-за потери устойчивости процесса, неблагоприятные

условия охлаждения проволоки. Кроме того, в большинстве случаев волочение проводится в ко-

ротком очаге деформации, что дополнительно способствует разрушению проволоки.

Следует отметить, что в последние годы за рубежом было уделено большое внимание уст-

ранению недостатков способа волочения с целью повышения его конкурентоспособности. Так бы-

ли разработаны технологически критерии оценки разрушения центральных сечений проволоки,

Секция 4. Сортопрокатное и волочильное производство

434

методики расчета эффективных деформационных режимов волочения проволоки и рабочих углов

волоки, используются волоки из новых материалов и новых конструкций, применяются новые

технологические смазки и способы подачи их в очаг деформации, повышена эффективность кос-

венного охлаждения проволоки на тянущих барабанах волочильных машин. Особенно повысилась

конкурентоспособность волочения благодаря применению волочильных машин модульного типа,

обеспечивающих совмещение различных операций, регулирование скорости и мощности волоче-

ния, контроль основных технологических параметров, прямоточную передачу проволоки с бара-

бана на барабан. Также волочильные машины обеспечивают волочение проволоки из углероди-

стых марок стали со скоростью до 30 – 40 м/с. Подобное оборудование, материалы и инструмент

приобретаются и отечественными метизными заводами.

На кафедре машиностроительных и металлургических технологий ГОУ ВПО «Магнитогор-

ский государственный технический университет им. Г.И. Носова» для совершенствования техно-

логии волочения проволоки в монолитных волоках были разработаны и реализованы способы по-

лучения высокопрочной проволоки с высокой пластичностью, ресурсосберегающие технологиче-

ские процессы высокоскоростного волочения, разработаны методики расчета маршрутов волоче-

ния, учитывающие деформационную, фрикционную и скоростную неоднородности деформации

по сечению проволоки, математические модели этих процессов [1 – 4]. Это позволяет повышать

эффективность процесса волочения проволоки из углеродистых марок стали на действующем

промышленном оборудовании, а также проектировать технологические процессы, обеспечиваю-

щие высокоэффективную работу современных волочильных машин.

Прокатка проволоки различного назначения получила широкое применение в России и

особенно за рубежом в 50 – 80-е годы прошлого столетия [5 – 8]. Работы в этом направлении про-

водились в Австрии, Болгарии, Великобритании, Германии, Италии, США, Франции, Японии и

других странах. Для прокатки круглой проволоки наибольшее распространение получили непре-

рывные станы с трехвалковыми калибрами. Первенство здесь принадлежит так называемым ста-

нам «micro» (микроформинг) технологической схемы «Properzi», поставляемым итальянской фир-

мой «Continuus SpА». Станы предназначены для прокатки проволоки диаметрами от 1,6 мм до 3,2

мм из катанки диаметрами от 5,5 мм до 12,0 мм из цветных и легких металлов и их сплавов, а так-

же стальной проволоки. Количество клетей в линии стана обычно двенадцать. Рабочие валки диа-

метрами 170 – 220 мм обычно изготавливаются из твердых сплавов, их стойкость находится в

пределах 3000 – 5000 т. Привод станов групповой и осуществляется электродвигателями мощно-

стью 370 – 1000 кВт. Скорость прокатки составляет до 30 м/с. Прокатка осуществляется по систе-

ме калибров «треугольник - треугольник» и «треугольник – круг», в чистовой группе используется

система «стрельчатый треугольник – круг». Прокатка в треугольных калибрах производится со

значительным незаполнением. Так, если теоретическая вытяжка в системе калибров «треугольник

- треугольник» равна 4,0, то максимальная вытяжка не превышает 1,4, а фактическая равна 1,25.

Опыт промышленной эксплуатации станов подтвердил основные преимущества процесса

прокатки по сравнению с волочением: простая заправка стана, высокое качество проволоки, по-

ниженные требования к подготовке поверхности катанки и технологическим смазкам, благопри-

ятный температурный режим.

В СССР разработкой конструкций станов с двухвалковыми калибрами и технологией про-

катки проволоки различного назначения занимался ВНИИМетмаш. Им было изготовлено три две-

надцатиклетевых стана, предназначенных для прокатки передельной проволоки из высоколегиро-

ванных труднодеформируемых сплавов. Стан последней модели, установленный в объединении

«

Ижсталь», предназначен для прокатки проволоки минимальным диаметром 3,0 мм из катанки

диаметром 8,0 мм. На стане смонтирована установка индукционного нагрева заготовки. Темпера-

тура нагрева в зависимости от материала прокатываемой проволоки меняется в пределах 200 –

Секция 4. Сортопрокатное и волочильное производство

435

700

0

С. В первой группе из шести клетей установлены валки диаметром 130 мм, во второй группе –

92 мм. Применяемая система калибров «круг – овал – круг». Привод клетей индивидуальный.

В тот же период времени в Челябинском политехническом институте были разработаны

технологии, спроектировано и изготовлено оборудование для горячей прокатки в четырехвалко-

вых калибрах передельной вольфрамовой и молибденовой проволоки диаметром 2,5 мм. Для про-

катки применялись многоклетевые станы с диаметром валков 150 – 180 мм. использовались сис-

темы калибров «квадрат – квадрат», «квадрат – круг», «круг – стрельчатый квадрат – круг». Сред-

ние вытяжки в квадратном калибре составляли 1, 21 – 1,30, в стрельчатом – 1,25, круглом – 1,34.

Перед прокаткой заготовку нагревали электроконтактным методом до температуры 1100 –

1300

0

С. Результаты применения прокатки проволоки в четырехвалковых калибрах показали, что

катаная проволока имеет лучшую структуру и повышенную пластичность, а производительность

прокатки, как минимум, на порядок выше, чем ротационной ковки.

Также в Магнитогорском горно-металлургическом институте им. Г.И. Носова был прове-

ден комплекс исследований по применению способа холодной прокатки для изготовления прово-

локи различного назначения, который закончился установкой двух промышленных станов с мно-

говалковыми калибрами на Белорецком металлургическом комбинате. Шестиклетевой стан был

изготовлен на отечественных заводах, установлен в цехе высокопрочной проволоки БМК и пред-

назначен для холодной прокатки высокопрочной арматурной проволоки периодического профиля.

Пятиклетевой стан с четырехвалковыми калибрами был изготовлен в Германской Демократиче-

ской Республике фирмой «SKET», установлен в цехе легированной проволоки и предназначен для

прокатки круглой предельной проволоки из высоколегированной стали и сплавов.

Опты эксплуатации этих станов показал, что применение классических калибровок не по-

зволяет из-за недостаточной устойчивости полосы в калибре получить средние фактические вы-

тяжки в двухвалковом калибре выше 1,2, а в многовалковом – 1,4. Прокатка с низкими вытяжками

в сильной степени снижает эффективность классических систем многовалковых калибров как по

вытяжной способности, так и по неравномерности деформации полосы по сечению. Проведенный

анализ показал, что низкая устойчивость полосы в калибре является как бы закономерной, т.к. при

имеющих место соотношениях размеров полосы, диаметров валков и величин обжатий очаг де-

формации по своим параметрам соответствует высокому или даже сверхвысокому. В таких усло-

виях решить вопросы повышения устойчивости полосы при прокатке, особенно на гладкой бочке,

только применением валковой арматуры не удается. Были предложены новые системы калибровок

валков станов с многовалковыми калибрами, обеспечивающие высокую естественную устойчи-

вость полосы. Кроме того, многовалковый калибр, даже обеспечивающий высокую эффективность

деформации, довольно сложен, поэтому была предложена комбинированная система калибров,

состоящая из двух- и многовалкового калибров и позволяющая за счет объединения преимуществ

много- и двухвалкового калибров обеспечить повышение эффективность системы калибров. Были

проведены теоретические и экспериментальные исследования по эффективному процессу прокат-

ки круглой проволоки в двухвалковых системах калибров: «круг – гладкая бочка – круг», « круг –

овал – круг», «круг – плоский овал – круг», «круг – квадрат – круг», «круг - косорасположенный

прямоугольник – круг». Проведена оценка неравномерности деформации, вытяжной способности,

устойчивости полосы и даны рекомендации по применению данных систем калибров при прокатке

проволоки различного назначения.

Проведенными на кафедре машиностроительных и металлургических технологий ГОУ

ВПО «Магнитогорский государственный технический университет им. Г.И. Носова» исследова-

ниями [9] также было показано, что процесс холодной прокатки проволоки позволяет значительно

повысить качество поверхности проволоки, снизить нерациональные потери металла на резцовую

обточку, которая применяется в технологических процессах изготовления проволоки с высокими

требованиями к качеству поверхности для удаления дефектов и уменьшить или даже исключить

Секция 4. Сортопрокатное и волочильное производство

436

из технологии операции обточки. Разработаны режимы прокатки, обеспечивающие интенсивную

«выкатку» поверхностных дефектов.

Для повышения эффективности процесса прокатки проволоки, особенно из материалов с

высоким сопротивлением деформации, разработан и реализован совмещенный технологический

процесс «электроконтактный нагрев – теплая прокатка». Для обеспечения стабильности электро-

контактного нагрева разработаны новые конструкции контактов.

Разработаны эффективные технологические процессы прокатки проволоки арматурной как

высокопрочной, так и низкоуглеродистой, в т.ч. с уровнем прочности более 950 МПа; проволоки

из высоколегированных сплавов; легких металлов и их сплавов: фасонных сечений (квадратного,

прямоугольного, трапециевидного) и нового стального профиля крестообразного сечения, не вы-

пускаемого нашей промышленностью и идущего на изготовление нагеля. Многие из этих техноло-

гических процессов являются принципиально новыми. Были также разработаны новые виды хо-

лоднокатаных профилей арматурной проволоки периодического сечения, новые конструкции уст-

ройств, оборудования и профилирующих валков.

Разработан новый технологический процесс [10] изготовления проволоки, совмещающий в

едином технологическом потоке холодную прокатку и калибрующее волочение в монолитной во-

локе. Процесс этот позволяет объединить преимущества процессов прокатки (автоматический за-

хват полосы, благоприятные схемы деформации, контактные и температурные скоростные усло-

вия, облегченные условия обслуживания) и волочения (высокие точность размеров и качество по-

верхности).

В цехе высокопрочной проволоки ОАО «БМК» была изготовлена прокатно-калибрующая

линия и организовано промышленное производство пружинной проволоки диаметром 8,0 мм.

Опыт эксплуатации линии показал, что предложенный процесс обеспечивает стабильное получе-

ние высококачественной проволоки, при этом производительность по сравнению с традиционной

технологией, основанной на применении только волочения в монолитных волоках, возросла при-

мерно в 2 раза. Значительно улучшены также условия труда волочильщика.

На основе положения о контактном взаимодействии инструмента и обрабатываемого мате-

риала с установлением использования избытка трения для повышения обжатий и скоростей де-

формирования, разработанного И.М. Павловым, предложены направления повышения эффектив-

ности холодной прокатки проволоки на основе применения совмещенного процесса деформирова-

ния в приводных и неприводных валках [11]. Это позволяет значительно упростить конструкцию

стана, изменить в 2 раза количество индивидуальных электродвигателей с системами питания и

управления. Это значительно удешевляет прокатные станы и повышает тем самым их конкуренто-

способность. При этом сохраняется возможность по сравнению с непрерывными станами с груп-

повым приводом управления как соотношением вытяжек, так и скоростей прокатки.

Таким образом, имеющиеся на кафедре машиностроительных и металлургических техноло-

гий ГОУ ВПО «Магнитогорский государственный технический университет им. Г.И. Носова»

знания и опыт в вопросах разработки эффективных технологических процессов изготовления про-

волоки различного назначения волочением, прокаткой или их совмещением позволяют при их

реализации повысить конкурентоспособность проволоки и изделий из нее, что является сегодня

актуальной задачей для отечественной метизной промышленности.

*

Работа выполнена в рамках ФЦП «Научные и научно-педагогические кадры инновационной

России» на 2009-2013 гг., гос. контракт П 983 и АВЦП “Развитие научного потенциала высшей

школы (2009-2010 годы)”, проект № 2.1.2/2014.

Библиографический список

Секция 4. Сортопрокатное и волочильное производство

437

1.

Радионова Л.В. Разработка технологии производства высокопрочной проволоки с повы-

шенными пластическими свойствами из углеродистых сталей: автореф. дисс….канд. техн. наук.

Магнитогорск, 2001. 21 с.

2. Зюзин В.И. Ресурсосберегающие технологические процессы изготовления стальной про-

волоки волочением: автореф. дисс….канд. техн. наук. Магнитогорск, 2002. 16 с.

3. Сафонов Е.В. Повышение эффективности технологии производства высокоуглеродистой

проволоки волочением на основе математического моделирования: автореф. дисс….канд. техн.

наук. Магнитогорск, 2005. 15 с.

4. Головизнин С.М. Совершенствование технологии изготовления высокопрочной прово-

локи на основе моделирования температурно-деформационных режимов высокоскоростного мок-

рого волочения: автореф. дисс….канд. техн. наук. Магнитогорск, 2008. 18 с.

5. Поляков М.Г., Никифоров Б.А., Гун Г.С. Деформация металла в многовалковых калиб-

рах. М.: Металлургия, 1979. 240 с.

6. Прокатка малопластичных металлов с многосторонним обжатием / Барков Л.А., Выдрин

В.Н., Пастухов В.В., Чернышев В.Н. Челябинск: Металлургия, Челяб. отд, 1988. 304 с.

7.

Никифоров Б.А., Харитонов В.А. Состояние и перспективы применения холодной про-

катки при производстве проволоки // Труды четвертого Конгресса прокатчиков. Ч. II. Магнито-

горск, 16 – 19 октября, 2001. М., 2002. С. 176 – 177.

8. Харитонов В.А. Развитие теории и технологии прокатки в четырехвалковых калибрах

проволоки различного назначения // Моделирование и развитие процессов обработки металлов

давлением: Межрегион. сб. науч. тр. Магнитогорск, 2002. С. 273 – 277.

9. Копьев А.В. ресурсосберегающие технологические процессы прокатки проволоки на не-

прерывном стане с четырехвалковыми калибрами: автореф. дисс….канд. техн. наук. Магнито-

горск, 2001. 21 с.

10. Никифоров Б.А., Харитонов В.А. Повышение эффективности производства проволоки

применением модульной технологии «холодная прокатка – волочение» / Производство проката,

2004.

№ 7. С. 31 – 35.

11. Посадский С.Г. Повышением эффективности процесса холодной прокатки проволоки на

основе применения совмещенного процесса деформирования в приводных и неприводных валках:

автореф. дисс….канд. техн. наук. Магнитогорск, 2004. 16 с.

Секция 5. Кузнечно-штамповочное производство

438

AНАЛИЗ РАСПРЕДЕЛЕНИЯ ДЕФОРМАЦИЙ В СЛИТКАХ ВО ВРЕМЯ

КОВКИ НА ТРАПЕЗНО-РАДИАЛЬНЫХ БОЙКАХ

Гжегож Банашек, Хенрик Дыя, Себастьян Мруз

CUT., FMPTaAP,

Ченстохова, Польша, banaszek@wip.pcz.pl

В настоящей работе изучено влияние основных параметров процесса ковки и формы

инструментов на изменение распределения величины локальных деформаций по объему кованого

материала. Теоретический анализ выполненных исследований был проверен лабораторными

испытаниями. В результате исследований были определены величины основных технологических

параметров ковки, а также предложена оптимальная форма инструмента для свободной ковки

поковок.

Введение

Исследования заданного изменения распределения интенсивности деформаций в поковках

представлены в нескольких работах [1,3,5,4]. Из них следует, что особое значение на заданные

распределение интенсивности деформаций в поковках имеют основные параметры процесса

ковки, такие как обжатие, подача, температура, а также форма и размеры бойков. В этих работах

решалась задача по оптимизации параметров процесса ковки и формы бойков для получения

заданных полей деформации внутри поковки.

В настоящей работе исследования были направлены на определение формы и геометрии

технологического инструмента с целью получения представленного ниже распределения

интенсивности деформации в поковке в процессе свободной ковки.

Были проведены теоретические исследования деформированного состояния, результаты

которых были проверены в лабораторных условиях.

Материалы, использованные для исследования и краевые условия процесса ковки

Теоретические и лабораторные исследования были проведены для образцов диаметром и

высотой 80 мм из легированной коррозионно-стойкой стали марки 1Х18Н9T согласно PN-89/H-

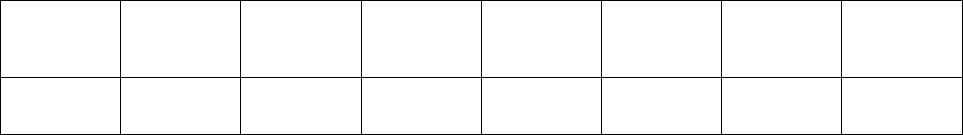

78258, химический состав которой представлен в таблице 1.

Таблица 1. Химический состав стали, использованной для лабораторных исследований

Марка

стали, %

Хром Фосфор Кремний

Марганец

Никель Сера Титан

1Х18Н9T

17÷18,5

<= 0,045 <=0,8 <=2

8÷10

<=0,03 <=0,8

Лабораторные и экспериментальные исследования модели слитка, диаметр и длина

которого составляла 80 мм, были проведены в фасонных трапециевидных бойках радиальной

формы, показанных на рис. 1 и 2.

Обжатие при ковке в фасонных бойках составляло 15%. После первого осаживания поковка

кантовалась на 90

о

. Скорость подачи составляла 0,75 м/с. Принято, что начальная температура

заготовки является постоянной в целом объеме и составляет 1150

о

С [4], температура бойков

составляет 350

о

С, а температура среды составляет 30

о

С [4]. Свойства стали были взяты из

материальной базы данных программы FORGE2 (для диапазона температур 750-1250

о

С).

Секция 5. Кузнечно-штамповочное производство

439

Теоретический анализ процесса ковки

Для анализа процесса ковки использовалась коммерческая компьютерная программа

FORGE3 [11], разработанная в CEMEF, Ecole des Mines de Paris (Париж, Франция). Программа

FORGE3 основана на методе конечных элементов. Она позволяет проводить термомеханическую

симуляцию процессов пластической обработки металлов в симметрично осевой и плоской

деформации. Расчеты схемы течения металла, а также напряжений, скорости деформации,

деформаций и температуры проводятся с предположением вязкопластической модели

деформируемого тела, основываясь на сетке треугольных элементов с шестью узлами. Такое

решение описано в многочисленных публикациях коллектива под руководством проф. Шено. В

рассматриваемой модели поведение деформируемого материала описано с помощью закона

Нортона-Хоффа:

( )

1

2

*

3

m

i

K

S

ε

ε

−

=

&

&

где: S – тензор девиатора напряжений,

i

ε

&

– интенсивность скорости деформации,

ε

&

- тензор

скорости деформации, K, m – константы данного материала.

Закон трения на поверхности контакта металла с инструментом дан в следующем

уравнении:

ννατ

∆∆=

−

**

1p

K

где: τ - единичный вектор силы трения, α - коэффициент, зависящий от состояния

поверхности контакта, ∆ν - скорость скольжения материала относительно инструмента,

p – постоянная.

Следовательно: реальное поле скорости расчитывается из условия минимума функционала

( )

( )

1

1

2

* 3 * * *

1 1 2

p

m

p

i ij

v S v

K K

J dV dS K dV

m p

ρ

α

ν ε ν ε

+

+

= + ∆ +

+ +

∫ ∫ ∫

где: K, M, p – материальные постоянные, зависящие от температуры, ρ

p

– заданная

функция.

Термическая часть модели использует решение уравнения диффузии в форме:

( )

(

)

4

0

4

* TTTTh

n

T

k

rrcc

−+−=

∂

∂

−

σε

где: n – единичный вектор, нормальный к поверхности, T

0

– температура среды или

инструмента, ε

r

– эмиссионная способность поверхности, σ

r

– постоянная Больмана, h

c

–

коэффициент теплообмена.

Во время первой операции обжатия в радиальных симметричных наковальнях,

представленных на рис.1 и 2, в средней части поковки получена величина деформации от 0,17-