Сборник трудов конференции Павловские чтения 2010

Подождите немного. Документ загружается.

Секция 5. Кузнечно-штамповочное производство

440

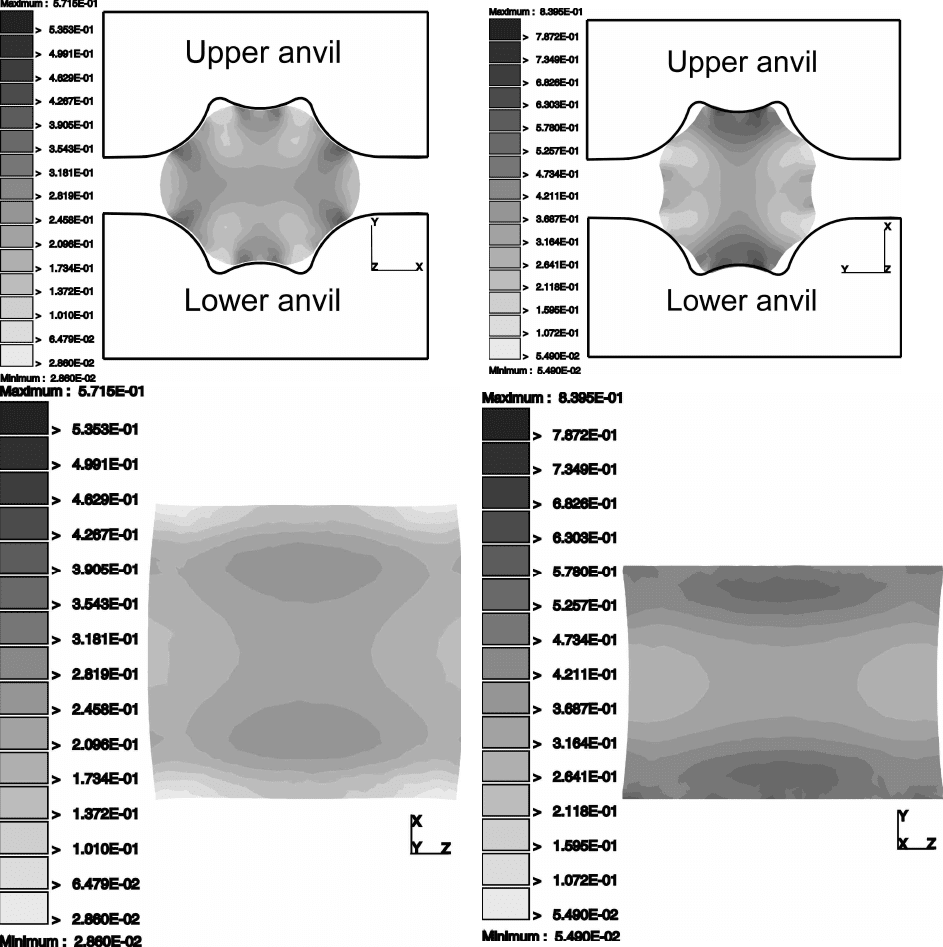

0,13, а в наружных слоях от 0,53 – 0,17 (рис.1). Аналогично при втором обжатии после кантовки

поковки на 90

о

получена величина

ε

на оси 0,42-0,36, а снаружи 0,21 – 0,42 (рис.2).

Такое распределение деформации свидетельствует о большей биллетировке материала в

наружных слоях, чем в центре. Такой процесс при использовании реальных бойков в кузнечных

цехах был не возможен. Поле деформации, представленное на рис.2, получалось до сих пор только

благодаря процессу термической обработки. Чаще всего удавалось отковывать материал, где

максимальные величины деформации сосредотачивались в центре поковки. Очевидно, что данным

способом можно эффективно влиять на поле деформации, благодаря использованию

соответствующей формы инструмента, эта форма регулирует течение металла в определенных

зонах, и оказывает влияние на распределение величины деформации в целом объеме откованного

материала.

Рис.1 Распределение интенсивности

деформаций после первого обжатия в

радиальных фасонных (трапециевидных)

бойках: вверху: вид боковой поверхности,

внизу: вид сверху

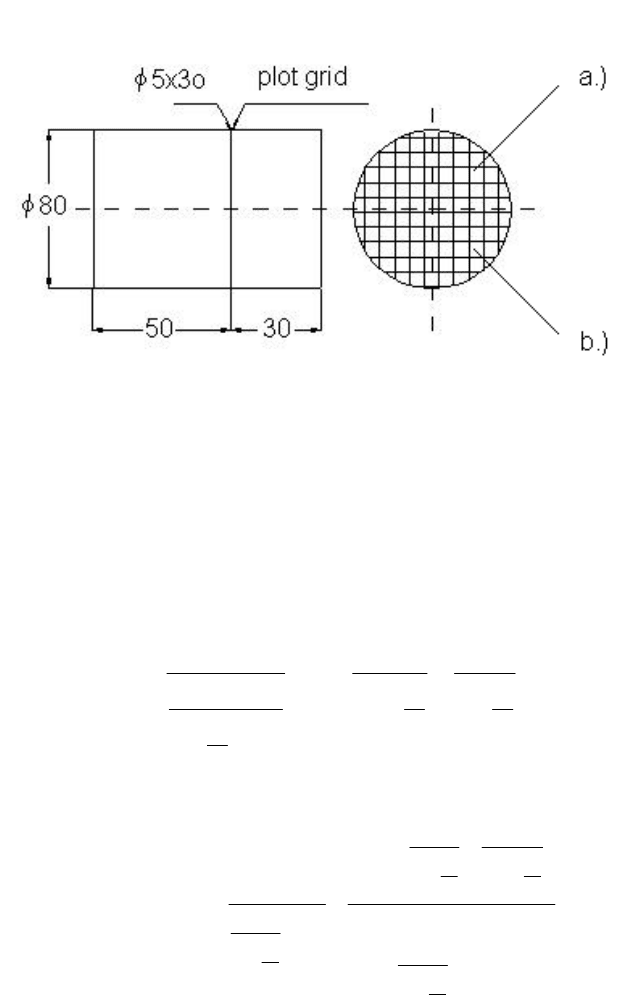

Рис. 2 Распределение интенсивности

деформаций после в радиальных фасонных

(трапециевидных) бойках: вверху: вид

боковой поверхности, внизу: вид сверху.

поворот на 90

о

Секция 5. Кузнечно-штамповочное производство

441

Проверка теоретических исследований

Для проверки теоретических исследований были приготовлены образцы с такими же

геометрическими размерами. Форма образца, использованого для лабораторных исследований,

показана на рис.3. На поперечном образце для лабораторных исследований была нанесена

координатная сетка 5х5 мм в месте соединения со второй частью образца (рис.3).

В результате измерений на лабораторном микроскопе с увеличением х10 узловых точек

x

i

,y

i

перед деформацией и после деформации были определены величины локальных деформаций

в качестве функции перемещений отдельных измерительных точек. Полученные результаты были

представлены в форме изолинии, определяющей распределение локальных деформаций в

поперечном сечении образца. Распределение локальных деформаций в поперечном сечении

образца было выполнено с помощью графической программы WINSURF. Эпюра была выполнена

для образцов, деформированных в радиальных фасонных (трапециевидных) бойках.

Рис. 3 Образец для исследования интенсивности деформации

Методология расчета деформации была выполнена на основании программы Turbo Pascal

7.0, которая для определения i величин деформации пользуется физической моделью Р. Шиндлера

и У.Харабаша [10].

x

abxa

xb

u

h

x

*

2

sin

2

sin

1*

2

sin

1

2

+−

−

=

αα

α

ε

−

++

+

−

−=

2

2

2

sin

1

2

sin

2

sin

1

2

sin

1

1

*

xB

aabx

bx

xb

yu

hy

α

αα

α

ε

Секция 5. Кузнечно-штамповочное производство

442

zau

hz

ε

=

x

u

x

x

∂

∂

=

ε

;

y

u

y

y

∂

∂

=

ε

;

z

u

z

z

∂

∂

=

ε

Где:

0

10

)(

R

hhh

h

−

=

∆

=

ε

;

0

2

ctg

R

b

α

=

;

Где: u

x

, u

y

, u

Z

- составляющие перемещения точек; a – вариационный параметр,

выбранный по литературным источникам; α - угол вырезки бойка или средняя сумма углов,

которыми были проделаны изгибы (в зависимости от формы бойка); ε

h

– относительное обжатие;

R

0

– радиус исходного материала; B –ширина вырезки бойка или ширина, на которой находятся

радиусы (в зависимости от формы бойка)

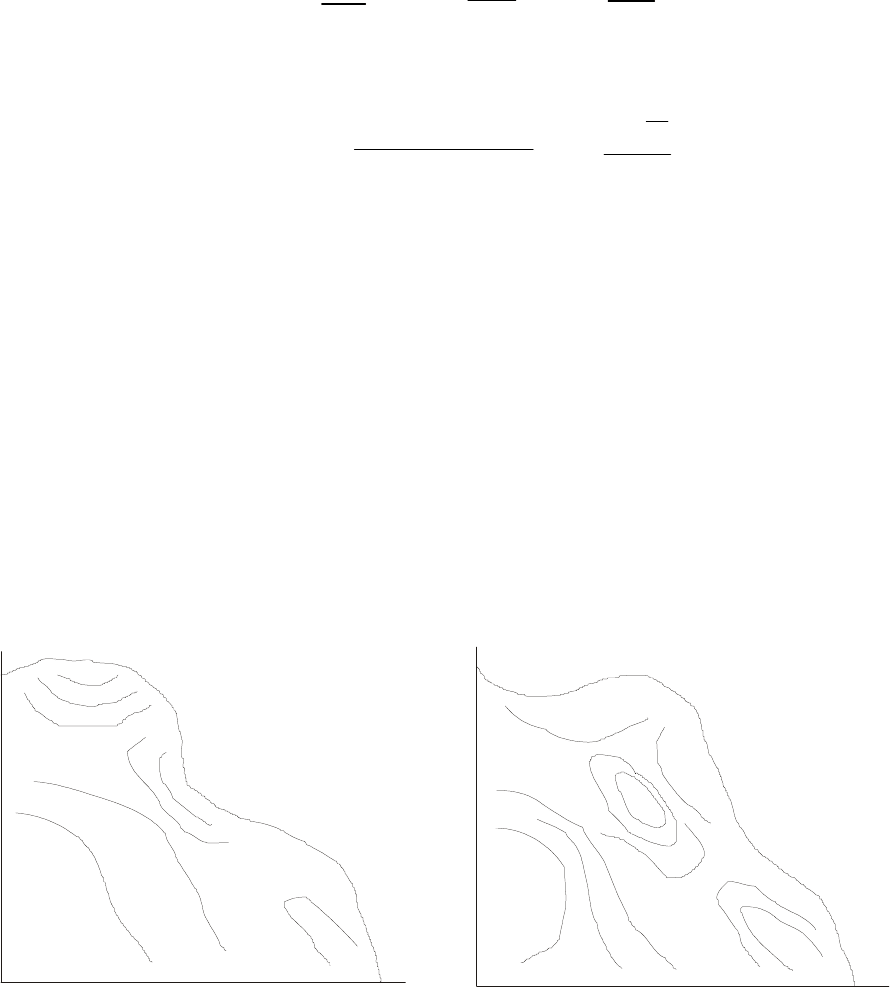

Лабораторные результаты процесса обжатия стали 1Х18Н9T в симметричных радиальных

фасонных (трапециевидных) бойках (рис.4), подтверждают результаты компьютерной симуляции,

(рис. 1 и рис. 2). Можно прийти к такому выводу, так как величины деформаций в лабораторном

испытании и симуляции проводимого процесса не отличаются друг от друга в большой мере, а

величины лабораторных испытаний показаны на рис.4 в форме изолиний, на которых видно

распределение деформаций, а также их величины в отдельных точках.

a) б)

60

50

40

30

20

10

0

10 20 30 40 50 60

Y

X

0.17

0.13

0.17

0.06

0.12

0.53

0.62

60

50

40

30

20

10

0

10 20 30 40 50 60

Y

X

0.46

0.40

0.38

0.42

0.38

0.63

0.26

0.17

0.13

Рис.4. Распределение интенсивности деформаций на поверхности поперечного сечения поковки из

стали 1Х18Н9T, деформированной в радиальных фасонных (трапециевидных) бойках: а) правая

половина образца после первого осаживания, б) правая половина образца после второго

осаживания, (поворот на 90

о

)

Выводы сделанные из проведенных лабораторных исследований

Комплексные исследования, проведенные для процесса свободной ковки, подтвердили

существование величин формо-размерных параметров рабочих поверхностей бойков, а также

величин главных технологических параметров, для которых получается заданный характер

Секция 5. Кузнечно-штамповочное производство

443

распределения локальных деформаций. Это дает возможность рационально формировать и

получать в определенных зонах поковок соответствующие механические свойства.

Использованная вязкопластическая модель деформации материала Нортона-Хоффа дала

возможность комплексного анализа кинематики течения материала, а также полей деформации

при осаживании слитков.

Благодаря подбору формо-размерных параметров рабочих поверхностей бойков, а также

величине обжатия, можно в значительно степени влиять на:

−

локализацию максимальных деформаций,

−

величину неравномерности распределения деформаций,

−

интенсификацию процесса осаживания.

Список литературы:

1. Belujev S.A., Tiurin V.A.: Vlijenije formy slitka i technologii jego kovki na kacestvo pokovok

valkov, Kuzn. Stamp. Proizvod, nr 1, s 7-10, 1985.

2. Kallstrom R.: Improved Forging Technic with Conical V-Shape Tools, Scand. Journal Metall,

nr 12,s 29-33,1983.

3. Kukuryk B.: Symetryczny i asymetryczny proces kucia du

żych wlewków, Politechnika

Częstochowska, Seria Monografie nr 33, Częstochowa 1994.

4. Lin S. Y.: Upsetting of a cylindrical speciment between elastic tools, Journal of Materials

Processing Technology 86, s 73-80, 1999.

5. Park C. Y., Yang D. Y.: Modeling of void crusching for large – ingot hot forging, Journal of

Materials Processing Technology 67, s 195-200, 1998.

6. Park C. Y., Yang D. Y.: A study of void crushing in large forging, estimation of bonding

efficiency by finite-element analysis, Journal of Materials Processing Technology 72, s 32-41,

1997.

7. Shen G., Semiatin S. L.: Modelling Microstructural Development during the Forging of

Waspaloy, Metallurgical And Materials Transactions 06, s 46-52, 1998.

8. Snape R. G., Clift S. E.: Sensitivity of finite element analysis of forging to input parameters,

Journal of Materials Processing Technology 82, s. 21-26, 1998.

9. Storozew M. B., Popow E. A.: Teoria obrobotki metallov dawlenijem, Moskva, 1971.

10. Szyndler R., Harabasz. W.: Wpływ technologii kucia na rozkład i wielko

ści odkształceń przy

wydłużaniu dużych wlewków, Hutnik 1976, T43, nr 6, s.254-258.

11. Users Guide, How to run Forge3, Transvalor S.A., Sophi Antipolis, France, 1998.

Секция 5. Кузнечно-штамповочное производство

444

СПЕКАНИЕ ПОД ДАВЛЕНИЕМ МЕТАЛЛИЧЕСКИХ НАНОПОРОШКОВ

М.И. Алымов

Россия, Институт металлургии и материаловедения им. А.А. Байкова РАН, alymov@imet.ac.ru

M.I. Alymov

Baikov Institute of Metallurgy and Materials Science of RAS, Russia

Введение

Для того чтобы выявить процессы уплотнения нанопорошков и оптимизировать параметры

технологии необходимо учитывать следующие уникальные свойства наночастиц и механизмы их

уплотнения [1].

Возможность действия новых механизмов уплотнения. Доминирующая поверхностная

диффузия в нанокомпактах может активировать межзеренное межчастичное проскальзывание.

Большая доля зернограничной фазы, небольшие расстояния для объемной и зернограничной

диффузии, большое влияние тройных стыков может значительно повысить скорости объемной и

зернограничной диффузии.

Агломерация наночастиц. Высокий уровень адгезии наночастиц по сравнению с обычными

порошками приводит к более высокой степени агломерированности нанопорошков, которая

может значительно повлиять на уплотнение порошков.

Нанопорошки имеют большую удельную поверхность и более восприимчивы к

поглощению примесей, нежели грубые порошки. Окисление при хранении порошков приводит к

ухудшению их прессуемости, примеси стабилизируют нанопоры и мешают их закрытию, примеси

могут сегрегировать на границах зерен и сдерживать транспорт материала. Влияние внутреннего

давления абсорбированного газа в закрытых порах может быть очень важна для нанокомпактов.

Низкая плотность дислокаций и низкая стабильность дислокаций вследствие малого

размера наночастиц. Поскольку наночастицы могут не содержать дислокаций, то их пластическая

деформация может быть затруднена и для прессования потребуются более высокие давления.

Различная дислокационная структура и поведение дислокаций в малых частицах может влиять на

механизм ползучести.

Порошковые нанотехнологии имеют отношение ко всем видам наноматериалов:

непосредственно к нанопорошкам – получение нанопорошков [17]; для нанесения износостойких

покрытий применяю наноструктурированные порошки, например, порошки твердых сплавов на

основе карбида вольфрама [15-16]. Композиционные наноматериалы изготавливают с

добавлением нанопорошков [18-20]. И, наконец, одним их основных методов получения объемных

наноматериалов является метод консолидации нанопорошков [21].

Металлические наноматериалы уже сейчас используются в виде порошков, покрытий и

объемных материалов. В качестве примера, можно привести использованием металлических

нанопорошков в медицине [22, 23], композиционных материалов с металлической связующей

компонентой (твердые сплавы) [24]. Перспективы применения металлических наноматериалов в

среднесрочной перспективе и в ближайшем будущем будут только увеличиваться. Металлические

наноматериалы имеют значительные потенциальные возможности для конструкционного

назначения, для применения в электронике, преобразования и хранения энергии,

телекоммуникаций, информационных технологий, медицины, катализа и защиты окружающей

среды [25, 26].

В статье представлен обзор методов консолидации перспективных порошковых

металлических и композиционных наноматериалов.

Секция 5. Кузнечно-штамповочное производство

445

1. Методы получения нанопорошков

К настоящему времени для синтеза металлических, керамических, металлокерамических и

других нанопорошков разработано несколько десятков методов: плазмохимический метод,

электрический взрыв проводников, метод испарения и конденсации, левитационно-струйный

метод, метод газофазных реакций, разложение нестабильных соединений, метод криохимического

синтеза, золь-гель метод, химико-металлургический метод, гидротермальный синтез,

самораспространяющийся высокотемпературный синтез, механосинтез, электролитический метод,

микроэмульсионный метод, жидкофазное восстановление, ударно-волновой или детонационный

синтез, кавитационно-гидродинамический, ультразвуковой, вибрационный методы, метод

получения нанопорошков диспергированием объемных материалов путем фазовых превращений в

твердом состоянии, методы воздействия различными излучениями, гидридно-кальциевый метод,

технология конверсионного распыления [2].

Каждый метод имеет свои преимущества и ограничения. Одни методы рациональнее

применять для получения металлических порошков, другие – для керамических порошков.

Перспективен химико-металлургический метод синтеза нанопорошков, заключающийся в синтезе

гидроксидов и последующей их термообработке либо в водороде для получения металлических

или металлокерамических нанопорошков, либо на воздухе для получения оксидных

нанопорошков. Преимуществом этого метода является возможность получения нанопорошков

узкого фракционного состава и с малым содержанием примесей [27-29].

Области использования нанопорошков можно классифицировать следующим образом:

а) использование нанопорошков в диспергированном состоянии: пигменты для красок,

различные виды наполнителей каучука и резины, магнитные порошки, носители биологически

активных препаратов, катализаторы, присадки к смазочным маслам и др.;

б) использование нанопорошков в качестве исходного сырья для изготовления

консолидированных объемных нанокристаллических материалов как высокоплотных: твердые

сплавы, керметы, стали, материалы для электрических контактов, инструментальная керамика и

др., а так же пористых консолидированных материалов (компактов): фильтров, полировальных

материалов (в виде суспензий, полимерных материалов с наполнителем, например, в виде кругов)

и др.

К настоящему времени мировой рынок металлических нанопорошков составляет около 100

млн. долларов США, а рынок оксидных нанопорошков около 600 млн. долларов США [4, 5].

2. Прессование нанопорошков.

Первые статьи по консолидации керамических [32] и металлических нанопорошков [33]

были направлены на получение объемных нанокристаллических материалов, поскольку

предполагалось, что они будут обладать такими же уникальными прочностными свойствами как

нанокристаллические металлические усы [30, 31] и для них будет наблюдаться явление

сверхпластичности.

Цель процесса консолидации нанопорошков заключается в получении беспористого

материала при минимальном росте зерна. Образец должен быть достаточно большого размера, для

того чтобы можно было измерить свойства, которые могут зависеть от размера образца (например,

механические свойства). Кроме того, технологии должны позволять изготавливать полезные

изделия.

Секция 5. Кузнечно-штамповочное производство

446

Для прессования нанопорошков при комнатной температуре в основном используют:

одноосное статическое прессование [34, 35], прессование in-situ в камере синтеза порошка [36],

динамическое магнитно-импульсное прессование [37, 38], всестороннее (изостатическое)

прессование [6], ультразвуковое компактирование [39, 40], интенсивная пластическая деформация

[41], прокатка лент [42]. Разработаны также и другие методы уплотнения нанопорошков:

центрифугирование [14], осмотическая консолидация [14], фильтрация под давлением [14], литье

или прокатка лент и пленок [38], электрофорез [16].

Закономерности консолидации порошков с размером частиц более 1 мкм достаточно полно

исследованы, но процессы консолидации нанопорошков имеют свои особенности. Среди

основных проблем при консолидации нанопорошков можно выделить их высокую активность

(

например, пирофорность металлических порошков), значительный рост зерен при спекании,

агломерацию нанопорошков, наличие примесей, повышенную адгезию частиц, трудности при

изготовлении длинномерных заготовок. Целью прессования является формование высокоплотной

и однородной по плотности заготовки, поскольку неоднородность плотности прессовки приводит

к появлению дефектов в спеченном образце (в конечном изделии).

Результаты экспериментальных исследований показали, что нанопорошки уплотняются

значительно труднее, чем порошки с размером частиц около микрона и более. Особенно резко

давление прессования возрастает при размерах частиц менее 100 нм [2]. На диаграммах холодного

прессования нанопорошков можно выделить стадии интенсивного и слабого уплотнения. На

первой стадии происходит проскальзывание и перегруппировка частиц, а на второй - упругое

сжатие частиц в местах контакта, пластическая деформация пластичных и разрушение хрупких

частиц. Межчастичное (адгезионное) трение, а также трение частиц с матрицей, оказывают

значительное влияние на уплотнение нанопорошков при холодном прессовании. Вследствие

значительного трения, скольжение и перегруппировка наночастиц затруднены, поэтому

нанопорошки более склонны к образованию дефектов при прессовании, чем обычные порошки.

Кроме того, наночастицы не содержат дислокаций, что затрудняет их пластическую деформацию,

поэтому уменьшение размера частиц приводит к снижению плотности компактов при одинаковом

давлении прессования. Вклад пластической деформации в уплотнение нанопорошков

незначителен.

Прессовки с низкой плотностью не имеют достаточную, для технологической манипуляции

с ними, прочность. Приложение высоких давлений приводит к появлению трещин расслаивания

при дальнейшей обработке. Поэтому для получения прессовок с однородной плотностью

необходимо определять оптимальные режимы прессования.

Наиболее часто встречающимся и наиболее опасным видом брака при прессовании

являются поперечные трещины. Появление трещин в основном обусловлено превышением

механических напряжений в прессовке некоторого критического значения, характерного для

данного конкретного материала. Эти механические напряжения складываются из остаточных

напряжений, существующих в прессовке независимо от внешних нагрузок, и напряжений,

действующих при выталкивании образца со стороны матрицы и выталкивающего пуансона.

Появление трещин обусловлено рядом причин. При выталкивании прессовки из матрицы

происходит расширение прессовки при выходе из матрицы и сжатие самой матрицы. Трещины

образуются на границе действия деформаций, вызванных указанными процессами.

Неравноплотность также приводит к появлению трещин расслаивания, так как неравноплотные

участки имеют неодинаковую величину упругого расширения.

Так как источником появления трещин является высокий уровень механических

напряжений, то и одним из основных путей обеспечения бездефектности изделия можно считать

Секция 5. Кузнечно-штамповочное производство

447

способ снижения напряжений в наиболее напряженных зонах прессовок. Поэтому необходимо

стремиться к получению большей однородности плотности изделия, так как неравноплотность

является одним из основных источников остаточных напряжений. Одним из эффективных путей

получения более однородных структур является снижение значений давления прессования и

выдавливания, что можно достигнуть путем введения в порошок смазывающих добавок,

существенно снижающих межчастичное трение и, что особенно важно, трение о поверхность

матрицы.

3. Спекание нанопорошков без давления

При спекании происходит увеличение плотности пористого тела, обусловленное переносом

вещества в область контакта частиц. Кроме таких механизмов спекания как вязкое течение,

зернограничная диффузия от границы раздела между частицами, объемная диффузия от границы

раздела между частицами, поверхностная диффузия от поверхности частиц, объемная диффузия от

поверхности частиц, перенос вещества через газовую (или жидкую) фазу, для наночастиц были

предложены и другие механизмы: поворот зерен и межчастичное проскальзывание [6].

При спекании происходит увеличение площади контакта между частицами и (при

уплотнении) сближение их центров. Уплотнение прессовки эквивалентно исчезновению части

объема, занятого порами. В такой постановке задача об определении кинетики спекания

аналогична задаче о кинетике фазовых превращений. Был развит кинетический подход к анализу

стадий и механизмов спекания нанопорошков. На основании исследований кинетики спекания

нанопорошков показано, что процесс спекания нанопорошков многостадийный, определены

механизмы спекания нанопорошков. Для спекания металлических нанопорошков в водороде

можно выделить три стадии процесса спекания, характеризуемые различными значениями

энергии активации спекания Q и степенного фактора n. Первая стадия определяется механизмом

вязкого течения, вторая стадия – поверхностной самодиффузией, и третья стадия определяется

зернограничной самодиффузией [2].

Разработана новая модель начальной стадии спекания металлических нанопорошков по

механизму коагуляции, обусловленной термофлуктуационным плавлением отдельных частиц.

Модель позволяет с хорошей достоверностью прогнозировать температуру начала спекания

нанопорошков и применяется при выработке рекомендаций по термообработке порошков и

изделий из них [7].

4. Спекание нанопорошков под давлением

Спекание под давлением позволяет получить беспористый материал при меньших

температурах нежели, чем спекание без давления. Спекание нанопорошков под давлением

приводит к интенсивному уплотнению при меньшем росте зерен, по сравнению со спеканием без

давления. Повышение давления при горячем прессовании приводит к снижению температуры

процесса и тем самым позволяет затормозить процесс рекристаллизации, что способствует

сохранению наноструктуры. Поэтому спекание под давлением прессовок из нанопорошков дает

возможность не только уплотнять прессовки до практически беспористого состояния, но и

сохранить наноструктуру материалов.

К настоящему времени разработано несколько технологий спекания нанопорошков под

давлением, позволяющие получать объемные наноматериалы: осадка - спекание под давлением

при повышенной температуре после восстановления металлических нанопорошков без контакта с

Секция 5. Кузнечно-штамповочное производство

448

воздухом; метод газовой экструзии, позволяющий получать длинномерные заготовки; горячее

изостатическое прессование (ГИП).

Горячее изостатическое прессование (ГИП) – прессование пористого тела в контейнере при

высоких температурах в условиях однородного всестороннего сжатия. Предкомпакты из

металлических нанопорошков, полученные методом гидростатического прессования, помещают в

стальные капсулы, дегазируют и далее спекают под давлением [8, 9].

Гидростатическая составляющая приложенного давления приводит к уплотнению за счет

пластической деформации (ползучести) и интенсификации диффузионных механизмов спекания.

Сдвиговая (тангенциальная) составляющая приложенного давления приводит к перегруппировке

частиц и схлопыванию пор. Перегруппировка частиц и деформация пор приводит к росту числа

контактов между частицами. Сдвиговая компонента напряжений минимальна для ГИП и

возрастает для квазиизостатического одноосного прессования в пресс-формах (горячее

прессование), далее возрастает для одноосного прессования без пресс-форм (осадка) и, наконец, -

для экструзии [2]. Сдвиговые напряжения приводят к механическому разрушению оксидных слоев

на поверхности частиц, что улучшает связь между частицами.

Прессование нанопорошков при повышенной температуре характеризуется уменьшением

адсорбированных на поверхности частиц соединений (происходит очистка поверхности частиц,

восстановление оксидов на поверхности частиц), что позволяет активизировать сцепление между

частицами. Выбор температуры спекания ниже температуры рекристаллизации позволяет

предотвратить рост зерен. Механизмом, определяющим уплотнение металлических нанопорошков

(

никеля, железа, меди, кобальта), является ползучесть, контролируемая зернограничной

диффузией [10].

Для получения длинномерных цилиндрических заготовок разработана технология газовой

экструзии. Метод газовой экструзии отличается от других методов обработки давлением тем, что

обрабатываемый материал подвергается интенсивной пластической деформации выдавливанием

(экструзии) в условиях высокого гидростатического давления инертного газа. В этом методе

применяется локальный нагрев обрабатываемой заготовки в зоне очага деформации. При

локальном нагреве обрабатываемый материал находится в зоне нагрева минимально необходимое

время, что важно при консолидации нанопорошков, поскольку необходимо затормозить рост

зёрен. В результате обработки методом газовой экструзии материал приобретает форму тонкого

стержня длиной до 1 м с точными размерами и гладкой поверхностью.

Из нанопорошков методом гидростатического прессования в эластичных оболочках

изготавливали прессовки, которые затем спекали и подвергали экструзии до относительной

плотности близкой к теоретической плотности материала [11, 12]. Средний размер зерна

никелевых образцов составлял около 0,1 мкм.

Перспективным является процесс уплотнения порошкового предкомпакта под действием

приложенного давления и проходящего импульсного электрического тока - метод

электроразрядного спекания (ЭРС). В процессе ЭРС импульс электрического тока пропускают

через образец за короткое время, а затем пропускают постоянный электрический ток непрерывно

до окончания процесса. Эту процедуру называют «одноцикловый импульсный процесс» с

типичной продолжительностью импульса 30-60 мс и силой тока 1000 А. В некоторых случаях

импульсы электрического тока повторяют на протяжении процесса спекания, тогда процедуру

называют «многоцикловый импульсный процесс» [13, 14]. Метод позволяет достичь более

высоких плотностей материала при меньшем размере зерна.

Секция 5. Кузнечно-штамповочное производство

449

Заключение

Порошковые нанотехнологии имеют отношение ко всем видам наноматериалов:

непосредственно к нанопорошкам – получение нанопорошков; для нанесения износостойких

покрытий применяю наноструктурированные порошки, например, порошки твердых сплавов на

основе карбида вольфрама. Композиционные наноматериалы изготавливают с добавлением

нанопорошков, например, в резину добавляют упрочнитель – нанопорошок диоксида кремния. И,

наконец, одним их основных методом получения объемных наноматериалов является метод

консолидации нанопорошков.

Преимуществом порошковой технологии является возможность получать заготовки и

изделия разнообразной формы и размеров практически из всех видов материалов: металлических,

керамических, полимерных и композиционных. Недостатком этой технологии является

необходимость применения специального оборудования для сохранения наноструктуры при

достижении достаточно высокой плотности.

Работа выполнена при финансовой поддержке РФФИ (грант № 08-08-00055).

Литература

1. R. Suryanarayanan Iyer and S.M.L. Sastry. Consolidation of nanoparticles – development of a

micromechanistic model. Acta Mater. 1999. V.47. PP.3079-3098.

2.

Алымов М.И. Порошковая металлургия нанокристаллических материалов. - М.: Наука,

2007. - 169 с.

3. Пул Ч., Оуэнс Ф. Нанотехнологии. М.: Техносфера, 2005. - 334 с.

4. М.И. Алымов. Перспективные металлические наноматериалы. Проблемы черной

металлургии и материаловедения. 2008. №2. С.54-60.

5. Hautojarvi J. Market development for nanostructured metal-based powders. Seminar

“Nanotechnology - turning nanoscience into business”. Helsinki, 2005.

http://www.helsinkinano.fi.

6. Nanostructured materials: processing, properties and potential applications. Edited by Carl C.

Koch. 2002. Noyes Publications, USA, - 612 p.

7. Алымов М.И., Мальтина Е.И., Степанов Ю.Н. Модель начальной стадии спекания

ультрадисперсных металлических порошков. Физика металлов и металловедение, 1994, т.78, вып.

1, с.5-8.

8. Alymov M.I., Leontieva O.N. Synthesis of nanoscale Ni and Fe powders and properties of their

compacts// Nanostr. Mat.. 1995, v.6, № 1-4, p. 393-395.

9. McCandlish L.E., Kear B.N., Kim B.K. Processing and properties of nanostructured WC-

Co//Nanostr. Mat., 1992, v.1,

№ 2, p. 119-124.

10. Алымов М.И., Мышляев М.М. Спекание под давлением ультрадисперсных порошков

железа. ФХОМ, 1997, № 6, с.87-91.

11. Бербенцев В.Д., Алымов М.И., Бедов С.С. Консолидация нанопорошков методом

газовой экструзии. Российские нанотехнологии. 2007. № 7-8. С.116-120.

12.

М.И. Алымов, А.И. Епишин, Г. Нольце, Т. Линк, С.С. Бедов, А.Б. Анкудинов Электронно-

микроскопическое исследование структуры компакта, экструдированного из нанопорошка никеля.

Российские нанотехнологии, 2007, №3-4, с.124-129.

13. Mishra R.S., Schneider J.A., Shackelford J.F. and Mukherjee A.K. Plasma activated sintering of

nanocrystalline

-Al2O3. Nanostr. Mat., 1995, v.5, № 5, p.525-544.