Сборник трудов конференции Павловские чтения 2010

Подождите немного. Документ загружается.

Секция 2. Листопрокатное производство

200

При изменении

ξ

в диапазоне

ba

ξ<ξ<ξ минимум энергозатрат обеспечивается минимизацией

функционала (1). На участках

a

ξ<ξ и

b

ξ>ξ температура сляба достигает, соответственно,

минимального

min

сл

T

и максимального

max

сл

T

значений (см. рис. 3). Режим управления на участке

a

ξ<ξ называется топливосберегающим и обеспечивает минимум удельных затрат на топливо при

нагреве металла, а на участке

b

ξ>ξ – обеспечивает минимум удельных затрат на электроэнергию

при прокатке металла и называется электросберегающим. Следует отметить, что в настоящее

время соотношение цен

ξ

таково, что минимум суммарных удельных затрат на нагрев и прокатку

металла обеспечивает топливосберегающий режим.

По функциональному признаку система управления ЛПК «печи – стан» с точки зрения

энергосбережения может быть разделена на отдельные подсистемы управления черновой и

чистовой группами клетей. Для согласованного функционирования отдельных подсистем с

использованием методологии системного анализа необходимо установить возможные варианты

реализации управления этими подсистемами, связь между ними и выбрать структуру системы

управления, отвечающую требованиям максимальной эффективности.

Как было отмечено выше, максимальной эффективности системы соответствуют минимальные

суммарные удельные затраты на нагрев и прокатку металла. Рассматривая в качестве объекта

моделирования энергосберегающего управления чистовую группу клетей, очевидно, что критерий

оптимальности включает в себя только удельные затраты на прокатку металла, которыми для

чистовой группы являются затраты на электроэнергию. Однако, выбирая оптимальную стратегию

управления чистовой группой, следует учесть ее отличия от черновой группы. Во-первых,

скорость прокатки в каждой клети непрерывной чистовой группы не постоянна, а зависит от

толщины раската в этой клети, что затрудняет моделирование энергосберегающего режима. Во-

вторых, на изменение параметров прокатки в чистовой группе клетей накладываются

дополнительные ограничения, не позволяющие варьировать толщиной раската в широких

пределах. В-третьих, пропускная способность чистовой группы может существенно отличаться от

пропускной способности черновой группы и участка нагревательных клетей. Кроме того,

минимизация затрат на электроэнергию в чистовой группе (локальный оптимум) может привести

к ухудшению эффективности системы управления всем ЛПК «печи – стан».

Параметром, координирующим взаимосвязь подсистем управления черновой и чистовой

группами клетей, является температура подката T

п

на выходе черновой группы. Используя

разработанную в [13] концепцию построения энергосберегающей системы, необходимо, в

зависимости от конкретной ситуации, выбрать тот или иной вариант энергосберегающего режима

для подсистем управления черновой и чистовой группами, проанализировать влияние возможного

изменения T

п.

на эффективность всей системы и соответствие пропускной способности черновой,

чистовой групп клетей и печей. При этом область допустимых управлений определена

ограничениями X

ji

на энергосиловые и геометрические параметры прокатных клетей x

ji

:

jiji

Xx

≤

,

где i – номер клети (i = 1, 2, …, k); j – номер контролируемого параметра (j = 1, 2, …, n); k –

количество клетей; n – количество контролируемых параметров i-ой клети.

С учетом цели управления предлагается следующая классификация вариантов

энергосберегающего режима исходной настройки клетей при оптимизации процесса

обработки металла в ЛПК «печи – стан»[13]:

Секция 2. Листопрокатное производство

201

1.

Топливосберегающий режим. Может быть реализован в черновых и чистовых клетях

для минимизации тепловых потерь. Обеспечивает минимальный расход топлива и угара металла в

нагревательных печах.

2. Электросберегающий режим. Может быть реализован в черновых и чистовых клетях

для обеспечения минимального расхода электроэнергии в главных приводах прокатных клетей.

3. Режим полной загрузки. Может быть реализован для обеспечения полной загрузки

клетей группы по какому-либо параметру (x

ji

= X

ji

). Предназначен, в основном, для черновой

группы клетей, так как чистовая группа не может быть полностью загружена по технологическим

соображениям.

4. Режим равномерной загрузки. Может быть реализован в черновых и чистовых клетях

для обеспечения равномерной загрузки всех клетей группы по какому-либо из наиболее значимых

параметров, например, усилию прокатки P

i

в каждой i-ой клети.

5. Режим контролируемой прокатки. Может быть реализован в черновых и чистовых

клетях для обеспечения заданного значения температуры металла на входе и выходе

соответствующей группы клетей.

Все вышеперечисленные режимы целесообразно оценивать сравнением с режимом

прокатки с фиксированными обжатиями. Этот режим не является энергосберегающим и в

настоящее время реализуется в черновых и чистовых клетях в соответствии с технологической

инструкцией на нагрев и прокатку металла.

С учетом вышеизложенного, а также исходя из того, что суммарные затраты на нагрев и

прокатку металла в большей степени определяются изменением режима обжатий в черновой

группе, чем в чистовой [11-13], очевидно, что черновая группа является более представительной с

точки зрения выбора режимов исходной настройки прокатных клетей. В связи с этим графическая

интерпретация описанных выше режимов исходной настройки представлена для черновой группы

клетей. Качественный характер иллюстраций для условий прокатки в чистовой группе клетей

имеет аналогичный вид.

При исходной настройке технологической линии «нагрев металла – черновая прокатка

полос» температура металла в ключевых точках может изменяться в определенных пределах [11,

12]:

max

слсл

min

сл

TTT ≤≤

,

max

пп

min

п

TTT ≤≤ , (2)

где

min

п

min

сл

, TT

– минимальные значения T

сл

и T

п

, обеспечение которых происходит без перегрузки

оборудования стана;

max

п

max

сл

, TT

– максимально возможная по условиям оплавления металла T

сл

и

соответствующая ей T

п

.

Основные показатели энергосберегающих режимов прокатки представлены в табл. 1, где

*

п

*

сл

, TT

– заданные значения T

сл

и T

п

.

Секция 2. Листопрокатное производство

202

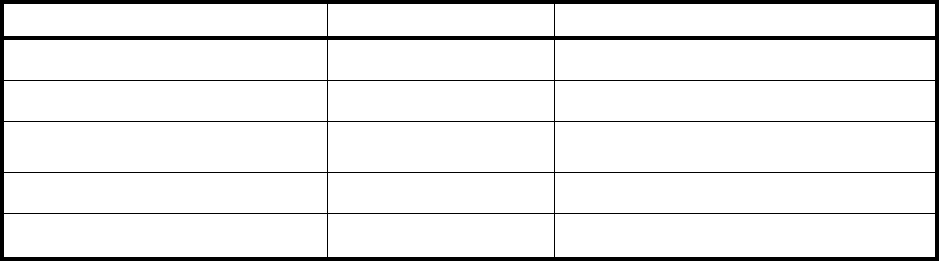

Таблица 1. Оптимальные (в соответствии с определенными критериями) режимы

прокатки и соответствующие им целевые функции и дополнительные условия

Режим

Целевая функция Дополнительные условия

Топливосберегающий З

т

→ min

*

TT

пп

=

Электросберегающий З

э

→ min

*

TT

пп

=

Полная загрузка клетей x

ji

= X

ji

min

пп

TT

=

,

min

слсл

TT

=

Равномерная загрузка клетей

i

P = const

*

TT

пп

=

Контролируемая прокатка З

э

→ min

*

TT

пп

=

,

*

TT

слсл

=

Из теории и практики прокатного производства известно, что минимальные потери тепла

при обработке металла в черновой группе имеют место при максимальной загрузке ее последних

по ходу прокатки клетей с соответствующим уменьшением загрузки первых клетей. Уменьшение

обжатий в последних клетях и перераспределение их в сторону первых клетей приводит к

увеличению потерь тепла в черновой группе. С использованием этой особенности разработана

эвристическая процедура изменения обжатий в прокатных клетях, обеспечивающая

перераспределение загрузки клетей в соответствии с выбранным критерием оптимальности (см.

табл. 1).

В [13] показано, что при заданном значении

*

п

T топливосберегающий режим обеспечивает

минимальные потери тепла в технологической линии «нагрев металла – черновая прокатка полос»,

минимизируя тем самым T

сл

и суммарные затраты на топливо и ушедший в окалину металл при

его нагреве в печах. С учетом изложенного реализация топливосберегающего режима

обеспечивается перераспределением загрузки в сторону последних клетей.

Электросберегающий режим требует наиболее высокого уровня температуры раската,

снижая тем самым загрузку электропривода и минимизируя затраты на электроэнергию в

прокатных клетях. Очевидно, что в этом случае T

сл

не должна превышать максимально

возможную по условиям оплавления металла температуру нагрева слябов

max

сл

T

. Реализация

электросберегающего режима обеспечивается перераспределением загрузки в сторону первых

клетей.

Реализация более низких значений

*

п

T обеспечивается для топливосберегающего режима

максимальной загрузкой все большего количества последних клетей, а для электросберегающего

режима – первых клетей. Очевидно, что при полной загрузке клетей будут иметь место

минимальные значения

min

п

T и

min

сл

T

(точка a на рис. 2). Таким образом, режим исходной настройки

с полной загрузкой клетей черновой группы обеспечивает наиболее низкий уровень температуры

металла во всех черновых клетях и нагревательных печах. Этот режим соответствует

минимальному расходу топлива и угара металла в печах, однако его особенностью является

однозначное соответствие T

сл

и T

п

, обеспечение которых происходит без перегрузки оборудования

стана [11]. При существующем в настоящее время соотношении цен Ц

э

/Ц

т

рассмотренный режим

(с учетом приведенной выше особенности) обеспечивает минимальные суммарные затраты на

нагрев и прокатку металла [12].

Реализация режима прокатки с равномерной загрузкой клетей обеспечивает, как следует из

его названия, равномерность распределения усилий прокатки во всех клетях черновой группы.

Секция 2. Листопрокатное производство

203

Режим контролируемой прокатки подразумевает нагрев сляба в печи до определенной

заданной температуры

*

сл

T

. Очевидно, что в этом случае снижать затраты на топливо и угар

металла не представляется возможным из-за невозможности изменения T

сл

. Энергосбережение для

указанного режима заключается в перераспределении обжатий по клетям таким образом, чтобы

обеспечить заданную температуру подката на выходе черновой группы клетей

*

п

T при

минимальном расходе электроэнергии в прокатных клетях.

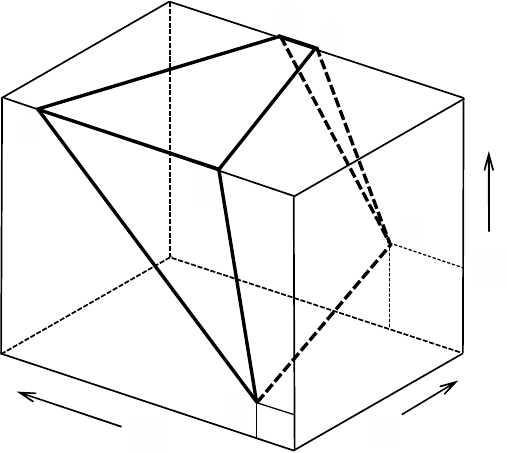

Графическая интерпретация различных режимов исходной настройки клетей представлена

на рис. 4 [12].

Рис. 4. Графическая интерпретация различных режимов исходной настройки клетей

Пространство возможных состояний параметров прокатки ограничено многогранником

abcdef.

Параметры прокатки, лежащие на грани abcd, соответствуют топливосберегающему

режиму, а лежащие на грани abfe – электросберегающему режиму. Грань cdef характеризует

ограничение температуры нагрева металла в печи. Ребро ab отображает режим полной загрузки

всех клетей черновой группы. Таким образом, для каждой точки множества (B, T

п,

T

сл

),

заключенного в многограннике abcdef, может быть рассчитана исходная настройка режима

обжатий, обеспечивающая выбранные координаты параметров прокатки.

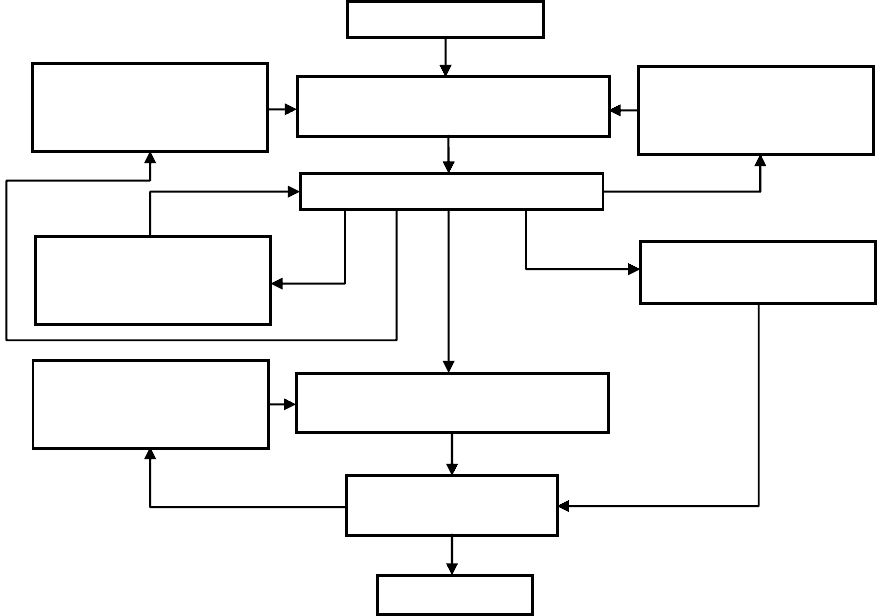

Для алгоритмизации оптимального управления технологической линией «нагрев слябов –

горячая прокатка полос» разработана (рис. 5) структура системы исходной настройки отдельных

звеньев технологической линии и их координации для обеспечения минимальных суммарных

затрат на нагрев и прокатку металла [13].

f

c

a

T

сл

e

d

b

T

п

B

Секция 2. Листопрокатное производство

204

Исходные данные

Выбор стратегии управл

е

ния

чистовой группой клетей

Расчет температуры подката

Увеличение тепловых

потерь в чистовой

группе

Изменение стратегии

управления чистовой

группой

Уменьшение тепло-

вых потерь на проме-

жуточном рольга

н

ге

Полная загрузка чер-

новых клетей

Выбор стратегии управления

черновой группой клетей

Расчет параметров

нагр

е

ва металла

Конец расчета

Изменение стратегии

управления черновой

группой

1

2

3

4

5

7

8

9

1

1

1

0

6

Рис

. 5.

Структура

энергосберегающей

системы

управления

ЛПК

«

печи

–

стан

»

Система

должна

удовлетворять

условиям

(2),

а

также

следующим

:

T

кп

=

*

кп

T

,

V

≤

V

макс

,

П

п

≤

П

с

,

где

V

и

V

макс

–

соответственно

,

реализованная

и

максимально

возможная

скорость

прокатки

в

чистовой

группе

клетей

;

П

п

–

производительность

печей

;

П

с

–

производительность

стана

(

определяется

производительностью

чистовой

группы

клетей

).

Первоначально

в

систему

вводятся

следующие

исходные

данные

прокатываемого

типоразмера

:

H

сл

,

H

п

,

*

кп

T

,

min

п

T

,

max

п

T

,

min

сл

T

,

max

сл

T

,

B

,

V

макс

,

а

также

максимально

возможная

производительность

печей

max

п

П

,

соответствующая

температуре

нагрева

min

сл

T

при

полной

загрузке

черновых

клетей

.

В

процессе

расчета

определяется

температура

металла

в

ключевых

точках

технологической

линии

,

выбирается

оптимальный

режим

обжатий

и

проверяется

соответствие

пропускной

способности

печей

и

стана

.

Окончание

расчета

означает

удовлетворение

системы

всем

вышеперечисленным

условиям

и

,

таким

образом

,

возможность

нагрева

и

прокатки

металла

в

соответствии

с

критерием

минимальных

суммарных

затрат

и

обеспечения

четкой

координации

всех

звеньев

технологической

линии

.

Анализ

результатов

моделирования

энергосберегающего

управления

в

ЛПК

«

печи

–

стан

»

показал

,

что

внедрение

энергосберегающей

технологии

неизбежно

ведет

к

нарушению

равномерности

распределения

энергосиловых

параметров

по

прокатным

клетям

.

Загрузка

клетей

при

топливо

-

и

электросберегающем

режимах

сильно

смещена

:

в

первом

случае

–

в

сторону

последних

клетей

,

во

втором

случае

–

в

сторону

первых

клетей

черновой

группы

.

Отсюда

следует

,

что

в

энергосберегающих

системах

управления

необходимо

предусматривать

возможность

равномерной

загрузки

клетей

черновой

группы

стана

.

Использование

разработанных

имитационных

моделей

позволяет

реализовать

режим

прокатки

с

равномерной

загрузкой

клетей

по

какому

-

либо

из

энергосиловых

параметров

,

в

данном

случае

по

усилию

прокатки

.

Эффективность

этого

режима

заключается

в

том

,

что

относительные

Секция 2. Листопрокатное производство

205

усилия прокатки практически постоянны во всех клетях черновой группы при использовании

этого режима.

Неравномерность загрузки клетей предлагается [14] характеризовать с помощью

коэффициента неравномерности

макс

нер

P

P

K

∆

=

, (3)

где ∆P = P

макс

–P

мин

; P

макс

и P

мин

– соответственно, максимальное и минимальное значения усилий

прокатки в черновых клетях при реализации какого-либо энергосберегающего режима.

Так, например K

нер

= 0,1 означает, что отклонение усилия прокатки в любой из клетей не

превышает 10% от его максимального значения, имеющего место в какой-либо клети.

Следовательно, задав допустимую неравномерность усилий прокатки посредством коэффициента

K

нер

, можно обеспечить исходную настройку топливо- или электросберегающего режима с

заданной равномерностью энергосиловых параметров.

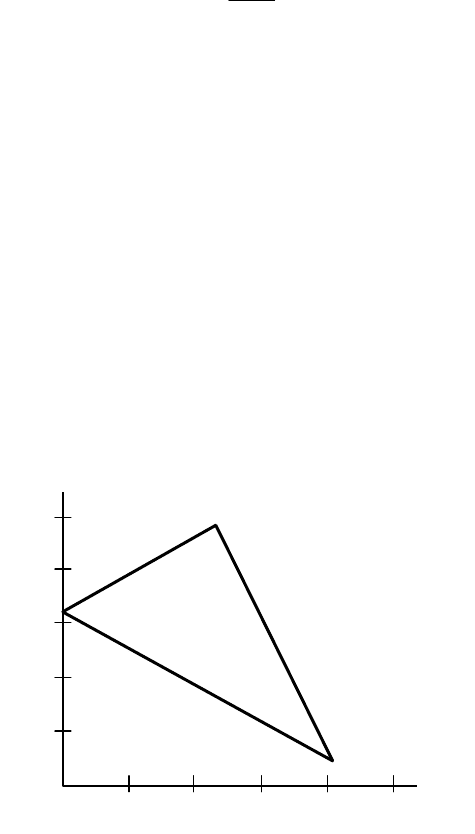

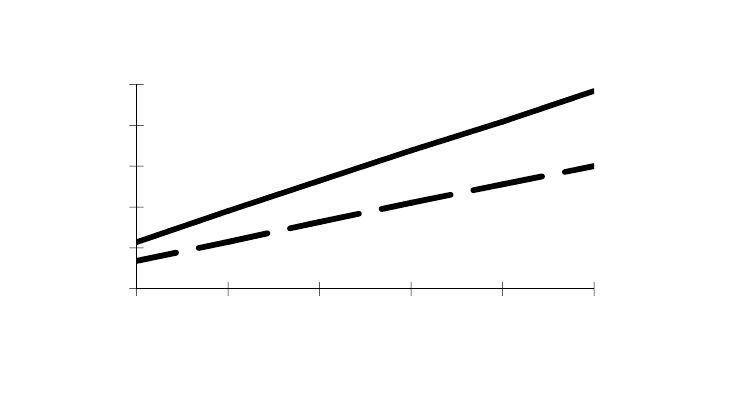

Анализ результатов моделирования применительно к ЛПК «печи – стан» 2000 НЛМК с

пятиклетевой черновой группой показал, что для каждого типоразмера прокатываемого металла

(по толщине, ширине и температуре сляба и подката) может быть определена область

допустимой равномерности усилий прокатки в черновых клетях, схематично представленная на

рис. 6.

1180

1200

1220

1240

1260

1280

0,2

0,4

0,6

0,8

1,0

0

a

b

c

T

сл

,

о

С

K

нер

Рис. 6. Область допустимой равномерности усилий прокатки в пятиклетевой

черновой группе. Параметры прокатки: толщина сляба – 240 мм, ширина

сляба – 1400 мм, толщина подката – 30 мм, температура подката – 1100

о

С

В координатах (K

нер

, T

сл

) эта область ограничена треугольником, сторона ab которого

соответствует электросберегающему, а сторона ac – топливосберегающему режиму прокатки.

Точка a определяет режим с практически равномерными усилиями прокатки во всех клетях

черновой группы, а точки b и c – соответственно, электросберегающий и топливосберегающий

режимы без специального снижения неравномерности усилий прокатки в черновых клетях.

Иными словами, каждому типоразмеру соответствует некоторая область возможного обеспечения

равномерности усилий прокатки в черновых клетях, задав которую, можно выбрать параметры

того или иного варианта энергосберегающего режима исходной настройки клетей.

Эффективность энергосберегающего управления может быть наглядно представлена в

сравнении с режимом прокатки с фиксированными обжатиями (в соответствии с

Секция 2. Листопрокатное производство

206

технологическими инструкциями). Применительно к ЛПК «печи – стан» 2000 НЛМК

относительный (по сравнению с режимом прокатки с фиксированными обжатиями) расход

топлива может быть снижен на 4% при использовании топливосберегающего режима, а

относительный расход электроэнергии – на 19% при использовании электросберегающего режима.

С уменьшением ширины сляба B увеличивается диапазон регулируемости перераспределения

обжатий в клетях черновой группы, поскольку B является одним из ограничений области

допустимых управлений при исходной настройке клетей [14]. В связи с этим при прокатке слябов

минимальной ширины использование топливосберегающего режима позволяет снизить

относительный расход топлива на 8%, а электроэнергии при использовании электросберегающего

режима – на 20%.

При существующем соотношении цен на электроэнергию и топливо суммарные затраты на

нагрев и прокатку металла существенно выше, по сравнению с режимом прокатки с

фиксированными обжатиями, при реализации электросберегающего режима (11-12 % в

зависимости от ширины сляба) и ниже при реализации топливосберегающего режима

(соответственно, 4-9%). Это объясняется существенным преобладанием затрат на топливо в

структуре суммарных затрат. Следует отметить, что повышение равномерности усилий прокатки

(уменьшение коэффициента K

нер

) приводит к снижению эффективности энергосбережения.

Например (см. рис. 6), эффективность электросбережения для электросберегающего режима

(точка b) снижается на 9%, а эффективность топливосбережения для топливосберегающего

режима (точка c) – на 7% по сравнению с режимом равномерной загрузки клетей (точка a на рис.

6).

Аналогичные результаты получены при имитационном моделировании ЛПК «печи –

толстолистовой стан 2800» Орско-Халиловского металлургического комбината (ОАО «Уральская

Сталь»), прокатка в котором осуществляется в двух реверсивных клетях: черновой дуо и чистовой

кварто.

Таким образом, реализация топливосберегающего режима исходной настройки черновых

клетей, обеспечивая минимальную температуру нагрева слябов, обеспечивает тем самым

минимальные затраты на топливо и потери от угара металла при его нагреве. В то же время

первоочередное использование одного из энергосберегающих режимов может быть обусловлено

дефицитом какого-либо энергоресурса (топлива или электроэнергии).

Экономическая эффективность энергосберегающего управления ЛПК «печи – стан»

определяется, в основном, следующими факторами:

− повышением производительности листопрокатного комплекса и уменьшением угара

металла при нагреве слябов в печах благодаря сокращению времени нагрева;

− уменьшением затрат энергии на нагрев и прокатку металла;

− повышением качества готовой продукции благодаря стабилизации температуры подката

на выходе из черновой группы клетей.

Конкретное значение технико-экономических показателей зависит, в основном, от

конструкции листопрокатного комплекса, объема производства проката, а также затрат на

создание системы.

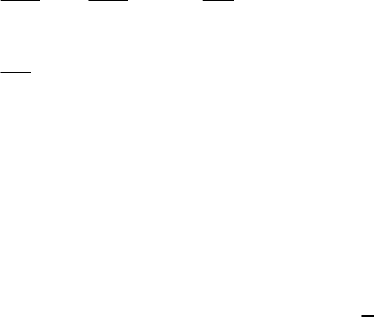

Для технологов ЛПК «печи – стан» и проектировщиков нового оборудования особый

интерес представляет анализ точки a на рис. 2, которая отображает режим полной загрузки всех

клетей черновой группы и определяет минимально возможную температуру нагрева сляба T

сл

, при

которой возможна безаварийная прокатка металла в черновой группе клетей. Зависимость T

сл

и T

п

от ширины сляба B представлена на рис. 7 [13]. Представленные на рис. 7 зависимости могут быть

Секция 2. Листопрокатное производство

207

использованы для определения предельно возможных значений температуры металла в ключевых

точках технологической линии «нагрев металла – горячая черновая прокатка».

Рис. 7. Минимально возможные значения T

сл

и T

п

для условий нагрева и прокатки

металла в пятиклетевой черновой группе (H

сл

= 240 мм, H

п

= 30 мм)

Для решения задач энергосбережения применительно к ЛПК «печи – стан» разработанная

концепция энергосберегающего управления реализована с использованием современных

компьютерных и информационных технологий в виде алгоритмического и программного

обеспечения СУЭТ (Система Управления Энергосберегающей Технологией) для листовых станов

горячей прокатки, использующих слябы, поступающие из нагревательных печей [15].

Актуальность разработки ПО СУЭТ заключается в возможности выбора с его помощью

оптимальных управляющих воздействий, обеспечивающих сокращение издержек производства

при энергосберегающем управлении ЛПК «печи – стан». ПО СУЭТ может быть использовано как

прототип тренажера диспетчера ЛПК «печи – стан» для проведения научных исследований и в учебном

процессе, а также для непосредственного управления в АСУТП ЛПК.

Выводы:

1. Разработаны энергосберегающие технологии для управления широкополосными станами

горячей прокатки в соответствии с критерием минимальных суммарных удельных (на единицу массы

металла) затрат на нагрев и прокатку металла.

2. Предложена классификация энергосберегающих режимов исходной настройки клетей по

цели управления, сформулированы соответствующие целевые функции и дополнительные

условия.

3. Разработаны принципы и алгоритмы исходной настройки энергосберегающих режимов в

ЛПК «печи – стан», определены границы возможных управлений для различных режимов исходной

настройки ЛПК.

4. Разработан программно-алгоритмический комплекс СУЭТ, который может быть использован

как прототип тренажера диспетчера ЛПК «печи – стан» для проведения научных исследований и в

учебном процессе, а также для непосредственного управления в АСУТП ЛПК.

Tсл

Tп

900

950

1000

1050

1100

1150

1000 1100 1200 1300 1400 1500

Температура металла, oC

Ширина сляба B, мм

Секция 2. Листопрокатное производство

208

Список литературы:

1. Кюттнер, Г. Новые задачи автоматизации металлургических заводов [Текст] / Г. Кюттнер //

Steel Times International. 1997. Вып. 5. С. 30-32.

2. Власов, С.А., Генкин А.Л., Волочек Н.Г. Как решить актуальные проблемы автоматизации

металлургических предприятий России [Текст] / С.А. Власов, А.Л. Генкин, Н.Г. Волочек //

Промышленность России. 2000. № 1. – С. 47-54.

3. Шутти, А. Новая концепция контроля процесса нагрева слябов [Текст] / А. Шутти, Э.

Шиллер, А. Ортнер, М. Розенталер, Д. Ауцингер, М. Лихгенвагнер, Г. Миттер // Черные металлы.

2005. № 3. С. 31-36.

4. Яновский, А.Б. Основные направления энергетической стратегии России на период до 2020

года [Текст] / А.Б. Яновский // Промышленная энергетика. 2003. № 12. С. 2-6.

5. Колпаков, С.В. Энергосбережение в металлургии [Текст] / С.В. Колпаков // Сталь. 2004. №

3. С. 71-73.

6. Генкин, А.Л. Энергосберегающее управление современным листопрокатным

производством [Текст] / А.Л. Генкин // Производство проката. 2008. № 7. С. 38-43.

7.

Парсункин, Б.Н. О реализации энергосберегающих режимов нагрева непрерывнолитых

заготовок перед прокаткой [Текст] / Б.Н. Парсункин, С.М. Андреев, Д.Ю. Жадинский, В.Н.

Партин, В.М. Чеботов // Сталь. 2005. № 12. С. 44-46.

8. Теряев, А.М. Повышение эффективности использования топлива в нагревательных печах

[Текст] / А.М. Теряев, Н.В. Гончаров, А.Ф. Курочкин, С.В. Гаркавенко, Е.Г. Кудлай // Сталь. 2006.

№ 8. С. 82-84.

9. Тилик, В.Т. Новые режимы нагрева слитков для прямой транзитной прокатки на комплексе

слябинг – стан 1680 [Текст] / В.Т. Тилик, О.Н. Штехно, В.И. Сытый, В.С. Мовшович, Е.А.

Покидышев // Сталь. 2003. № 10. С. 29-31.

10. Меденков, А.А. Программно-технический комплекс оптимального управления

широкополосным станом горячей прокатки [Текст] / А.А. Меденков, А.В. Зиле, Ю.П. Божко, Я.С.

Масальский, Г.А. Сайкина, А.Л. Генкин // Сталь. 1990. № 8. С. 47-51.

11. Генкин, А.Л. Проблемы энергосберегающего управления листопрокатным комплексом.

Ч. I [Текст] / А.Л. Генкин, А.Р. Куделин // Проблемы управления. 2006. № 6. С. 51-54.

12. Генкин, А.Л. Проблемы энергосберегающего управления листопрокатным комплексом.

Ч. II [Текст] / А.Л. Генкин, А.Р. Куделин // Проблемы управления. 2007. № 1. С. 51-57.

13.

Шаталов, Р.Л., Генкин А.Л. Автоматизация процесса горячей прокатки плоского металла

[Текст] / Р.Л. Шаталов, А.Л. Генкин // М.: Издательство МГОУ, 2009. – 256 с.

14. Генкин, А.Л. Информативность энергосиловых параметров при управлении

температурно-скоростным режимом горячекатаной полосы [Текст] / А.Л. Генкин // Автоматизация

в промышленности. 2009. № 8. С. 45-48.

15.

Генкин, А.Л. Алгоритмическое и программное обеспечение системы управления

энергосберегающей технологией для листопрокатного комплекса «печи – стан» [Текст] / А.Л.

Генкин // Производство проката. 2009. № 10. С. 27-31.

Секция 2. Листопрокатное производство

209

УДК 621.771

РАСЧЁТ ТЕМПЕРАТУРНОГО ПОЛЯ РАБОЧЕГО ВАЛКА МЕТОДОМ

КОНЕЧНЫХ ЭЛЕМЕНТОВ

А.Г. Зинягин (МГТУ им. Н.Э. Баумана)

под руководством д.т.н., профессора Г.С.Никитина

В статье изложена методика расчёта температурного поля рабочего валка при помощи

метода конечных элементов. Представлено описание программы для расчёта температурного

поля рабочего валка (RTC).

The article considers the calculation of working roll temperature field using the finite element

method. The working roll temperature field calculation program (RTC) is descripted.

Введение

В связи с освоением производства тонких полос (1,2-0,8 мм) на современных

широкополосных станах горячей прокатки (ШПСГП), появилась задача более эффективного и

контролируемого охлаждения рабочего валка.

Из-за большего количества тепла, поступающего к валкам, ранее разработанные системы

охлаждения не справлялись с отводом необходимого количества тепла от валков, что привело к

нестабильности теплового профиля валка и его перегреву, а значит и к снижению его срока

службы. Также, старые системы охлаждения не позволяли эффективно контролировать тепловой

профиль валка, а ведь при прокатке тонких полос, регулирование теплового профиля валка

является такой же по эффективности мерой, как и гидроизгиб.

Решение этой задачи возможно путём разработки математических моделей, позволяющих

определить температуру валка в любой точке. Действие системы охлаждения можно

проанализировать, просчитав распределение температур в валке в нескольких сечениях. Далее,

зная разность средних температур по сечениям, можно получить температурный профиль валка и

определить время, за которое произойдут необходимые изменения в профиле.

Решение задачи

Для определения температуры в любой точке валка необходимо решить нестационарное

уравнение теплопроводности с граничными условиями третьего рода:

2 2

2 2

T T T

c

x y t

λ λ ρ

∂ ∂ ∂

⋅ + ⋅ = ⋅ ⋅

∂ ∂ ∂

в области

Ω

,

( )

cp

Т

T T

n

λ α

∂

⋅ = ⋅ −

∂

по границе

Г

,

где

λ

- коэффициент теплопроводности Фурье,

ρ

- плотность,

c

- теплоёмкость металла,

t

- время,

T

- температура,

cp

T

- температура среды,

α

- коэффициент теплопередачи.

Рассмотрим, для начала, решение стационарной задачи методом конечных элементов,

используя прямоугольные элементы.

Аппроксимацию неизвестной функции температуры

( )

T

будем искать в виде:

1

,

M

m m

m

T T T N

=

≈ = ⋅

∑