Сборник трудов конференции Павловские чтения 2010

Подождите немного. Документ загружается.

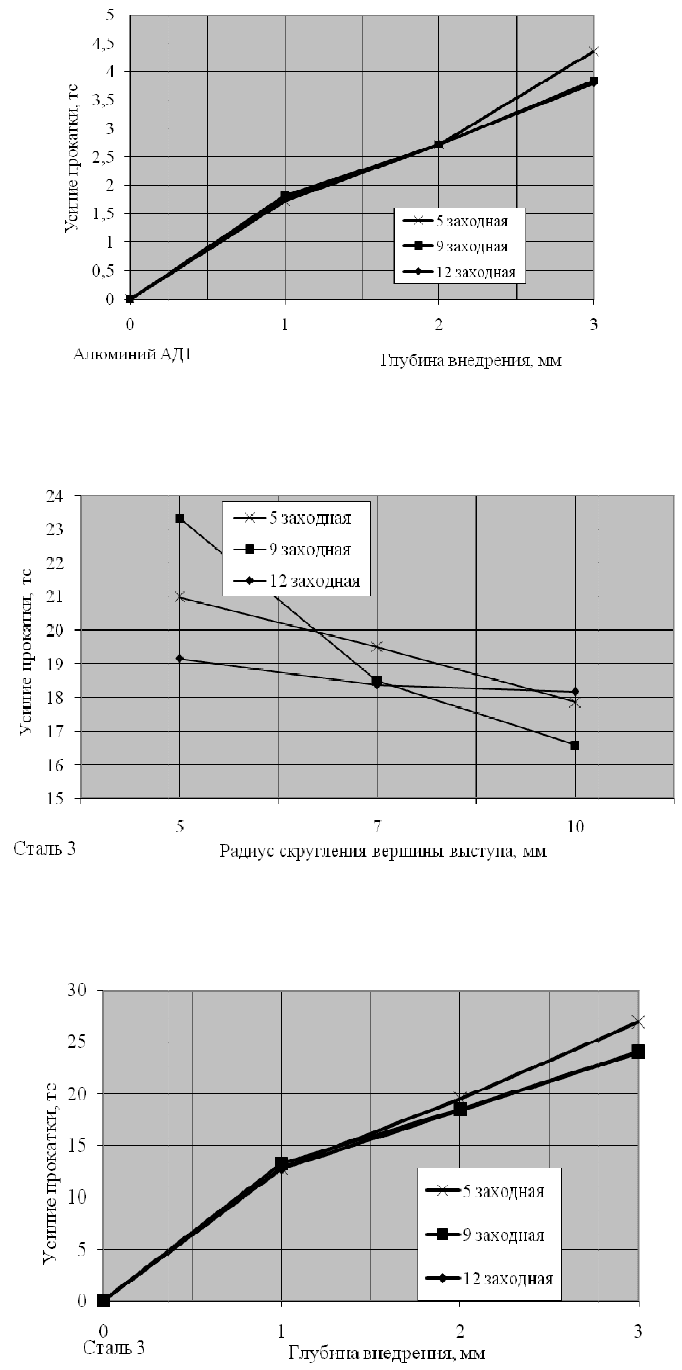

Рис.4. Зависимость усилия

выступа геликоиды для образцов 8

скругления вершины 7 мм для заходов

Рис.5. Зависимость усилия

выступа геликоиды для образцов

внедрения t

= 2 мм для заходов спирали

Рис.6. Зависимость усилия

выступа геликоиды для образцов

скругления вершины 7 мм для заходов

Секция 2. Листопрокатное производство

220

усилия прокатки в геликоидальных валках от

образцов 8х60х100 мм из АД1 при комнатной температуре

для заходов спирали 5, 9 и 12

усилия прокат

ки в геликоидальных валках от

образцов 8х60х100 мм из Ст3 при комнатной температуре

заходов спирали 5, 9 и 12

усилия прокатки в геликоидальных валках от

образцов 8х60х100 мм из Ст3 при комнатной температуре

для заходов спирали 5, 9 и 12

Секция 2. Листопрокатное производство

валках от глубины внедрения

комнатной температуре при радиусе

валках от радиуса скругления

температуре при глубине

валках от глубин

ы внедрения

комнатной температуре при радиусе

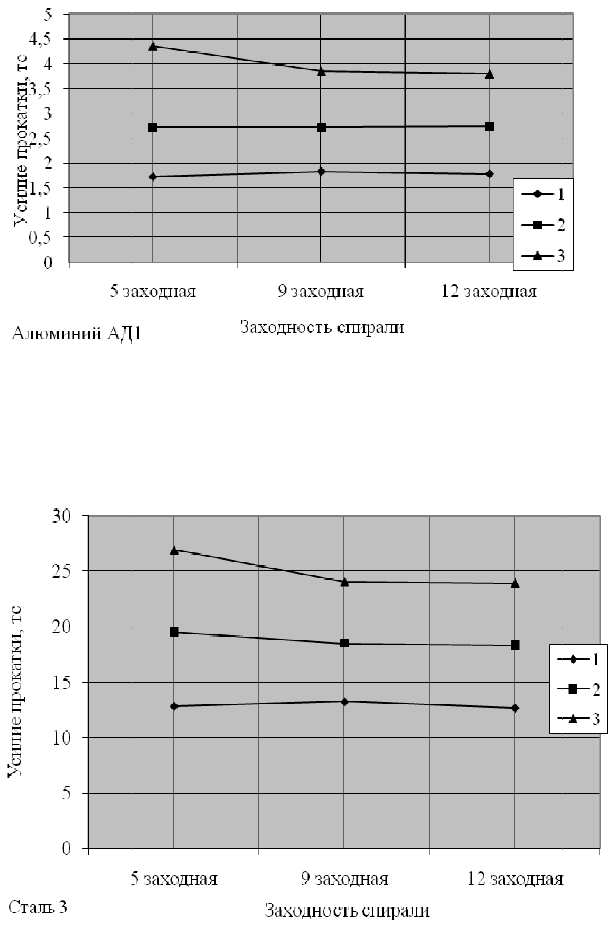

Рис.7. Усилие прокатки (

Р

для образцов 8х6

0х100 мм из АД1

радиусе скругления 7 мм

Рис.8. Усилие прокатки (

Р

для образцов 8х60х100 мм из Ст3 при

радиусе скругления 7 мм

Зависимости, приведенные на

зависит от глубины внедрения выступа

Как показывают кривые на

прослеживается слабо в диапазоне

диапазоне исходя из других условий

выступов геликоиды к оси валка.

выступа в диапазоне 1-3 мм.

Общий анализ зависимости

следующее влияние:

-

увеличение радиуса скругления

усили

е прокатки в исследованном диапазоне

-

увеличение заходности геликоиды

Секция 2. Листопрокатное производство

221

Р

х

) в геликоидальных валках от количества

АД1 при комнатной температуре и глубине внедрения

Р

х

)

в геликоидальных валках от количества

Ст3 при комнатной температуре и глубине в

приведенные на рис.4 и 6 показывают, что усилие прокатки

внедрения выступа в диапазоне 1

-3 мм.

кривые на рис.7 и 8, зависимость

Р

х

от количества

диапазоне 5

-

12 заходов. Поэтому заходность может

других условий, например, обеспечения заданного

валка. Усилие прокатки

существенно зависит от

зависимости усилия прокатки показал, что параметры геликоиды

скругления и шага между выступами незначительно

исследованном диапазоне;

заходности геликоиды не влияет на усилие прокатки.

Секция 2. Листопрокатное производство

количества заходов геликоиды

глубине внедрения 1, 2 и 3 мм и

количества заходов геликоиды

глубине в

недрения 1, 2 и 3 мм и

прокатки главным образом

количества заходов геликоиды

может выбираться в этом

заданного угла направления

зависит от глубины внедрения

параметры геликоиды оказывают

незначительно уменьшает

Так как влияние параметров

исходя из обеспечения других условий

гребней при последующей прокатке

т.д. в указанном диапазоне.

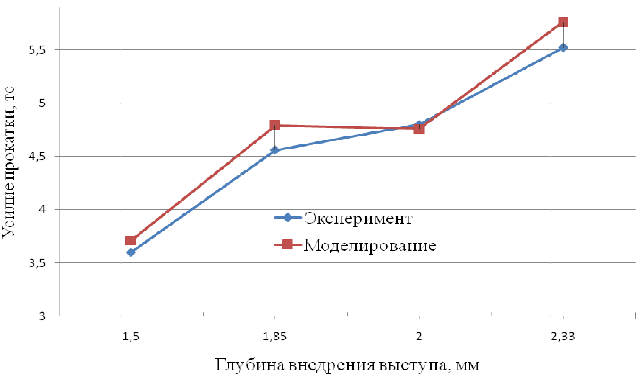

Решающее влияние на усилие

С увеличением t

экспоненциально расте

Проверку погрешности расчетов

геликоидальных 9-

ти заходных валках

мм. Усилие экспериментально измеряли

наклеенных на оттарированную месдозу

расчета и экспериментального измерения

Рис.9. Усилие прокатки в

геликоидой, радиусом скругления

8х60х100 мм в зависимости от внедрения

4 мм)

Таким образом, модель полностью

зависимости от глубины внедрения

расчетными значениями составляет

В расчетах коэффициент трения

К

тр

= 0,25 для алюминия АД1. Данные

значениям удлинения и усилиям прокатки

Усилие прокатки, полученное

усилием при прокатке на гладкой бочке

Секция 2. Листопрокатное производство

222

параметров геликоиды незначительно, то геликоиду

других условий процесса прокатки: уширения, воз

прокатке на гладкой бочке, степени неравномерности

усилие прокатки оказывает глубина внедрения

экспоненциально расте

т усилие прокатки.

погрешности расчетов усилия прокатки осуществляли

заходных валках алюминиевого сплава АД1 при глубине

экспериментально измеряли стандартным способом с помощью

оттарированную месдозу, по ее упругим деформациям. Сравнение

экспериментального измерения усилия прокатки приведены на рис

прокатки в геликоидальных валках с 9

-

ти заходной

скругления при вершине 10 мм, образцов из алюминиевого

от внедрения выступов (шаг между выступами 19

модель полностью передает характер изменения

внедрения (обжатий). Разница между экспериментальными

составляет не более 5%.

коэффициент трения составлял К

тр

= 0,25 для стали, К

тр

= 0,3

Данные

значения получены при адаптации модели

усилиям прокатки.

полученное по модели прокатки в геликоидальных

гладкой бочке, рассчитанным для равного коэффициента

Секция 2. Листопрокатное производство

геликоиду можно проектировать

уширения, воз

можности раскатки

неравномерности деформации и

внедрения выступа геликоиды

t.

осуществляли при прокатке в

глубине внедрения 1,0

-3,0

помощью тензо

датчиков,

деформациям. Сравнение результатов

на рис.9.

заходной разнонаправленной

алюминиевого сплава АД1

выступами 19 мм, высота выступа

изменения усилия прок

атки в

экспериментальными и

= 0,3 для сплава АД1 и

адаптации модели по абсолютным

геликоидальных валках, сравнивали с

коэффициента

вытяжки.

Секция 2. Листопрокатное производство

223

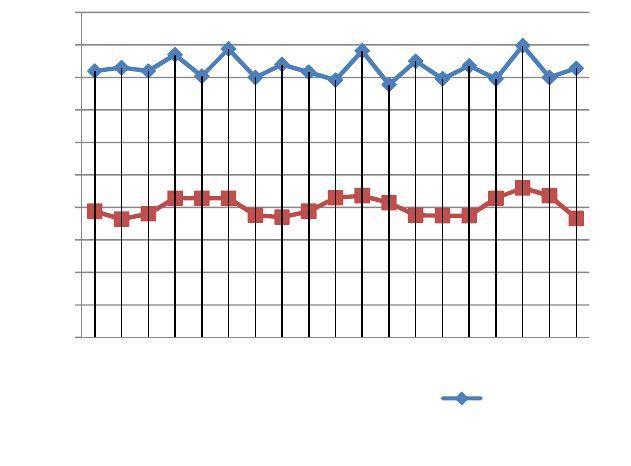

Рис. 10. Сравнение расчетных усилий прокатки образцов 8х60х100 мм при прокатке в

геликоидальных валках и на гладкой бочке диаметром 110мм с глубиной внедрения 3 мм

Считали, что равные условия сравнения соответствуют равным показателям вытяжки. Для

прокатки в геликоидальных валках вытяжку получали расчетным путем. Для гладких валков µ =

1/γ в условиях отсутствия уширения. Результаты показывают, что усилия металла на валки при

прокатке на гладкой бочке существенно выше усилий при прокатке в геликоидальных валках. Это

может быть объяснено значительно меньшей составляющей гидростатического сжатия в тензоре

напряжений в геликоидальных валках, особенно при малых величинах внедрения выступа, это, в

свою очередь, вызвано несплошностью поверхности контакта металла и геликоидальных валков.

Этот вопрос требует дополнительного изучения.

В целом из расчетных данных по усилиям прокатки можно сделать следующие выводы:

1.

Усилие незначительно зависит от геометрических параметров геликоиды при прочих

равных условиях;

2. Усилие прокатки определяется главным образом глубиной внедрения выступа

геликоиды;

3. Усилие прокатки в геликоидальных валках существенно ниже, чем при прокатке на

гладкой бочке.

Дополнительно следует отметить, что вопрос энергосиловых параметров требует

дальнейших исследований. А именно, необходимо определить и проанализировать величину

боковых усилий, возникающих вдоль оси валков, что весьма важно для расчета опорных валков.

Необходимо исследовать распределение контактных напряжений по ширине и длине очага

деформации, что может объяснить снижение усилия прокатки по сравнению с гладкой бочкой.

Необходимо исследовать закономерности изменения контактной поверхности от параметров

прокатки.

0

5

10

15

20

25

30

35

40

45

50

1

2

3

4

5

6

7

8

9

10

11

12

13

14

15

16

17

18

19

Усилие прокатки, тс

Шаг расчета

Гладкие валки

Секция 2. Листопрокатное производство

224

РАСЧЕТ ПРОГИБА РАБОЧИХ И ОПОРНЫХ ВАЛКОВ КЛЕТЕЙ ПРОКАТНОГО

СТАНА С ПРИМЕНЕНИЕМ ПРОГРАММЫ MSC.VISUALNASTRAN 4D

Машеков С.А., Нуртазаев А.Е., Нугман Е.З.

Казахстан, Казахский национальный технический университет, serik_mashekov@mail.ru

На современном этапе развития прокатного производства основной тенденцией следует

считать освоение и внедрение в производство принципиально новой техники и технологии,

обеспечивающей наряду с увеличением объема производства – повышения качества листовой

стали.

Одним из основных направлений повышения качества прокатанных полос является

обеспечение минимальной разнотолщинности и планшетности [1].

По нашему мнению лучшим методом регулирование разнотолщинности и планшетности

является уменьшения усилия прокатки от одной клети к другой в направлении прокатки. С этой

целью, для регулирования продольной и поперечной разнотолщинности и планшетности и

уменьшения усилия прокатки от одной клети к другой в направлении прокатки нами

усовершенствована конструкция прокатного стана [2].

Усовершенствованный стан содержит рабочие клети, электродвигатель, муфту, опорные

неприводные валки, рабочие приводные валки, станину, опорную плиту, анкерные болты.

Имеющие от одного двигателя переменного тока привод клети содержат рабочие и опорные валки

постоянного диаметра, а в последовательно расположенных клетях диаметр рабочих валков

уменьшается в направлении прокатки, соответственно диаметр опорных валков увеличивается.

При этом вращение валков осуществляют через общую цепную передачу, индивидуальную муфту

и накрест лежащие диаметром одинаковые колеси и шестерни имеющую зубчатую передачу, а

диаметры рабочих и опорных валков определяют по формуле, соответственно:

(

)

( )

(

)

( )

111

1

111

1

1

1

;

1

1

−−−

−

+++

+

+

+

⋅

⋅

⋅

=

+

+

⋅

⋅⋅

=

j

j

jj

jjj

j

i

i

ii

iii

i

s

s

nh

nDh

D

s

s

nh

nDh

D

; (1)

где h

i

, h

j

– толщина прокатываемой полосы в i или j клети; n

i

и n

j

– частота вращение валков i или j

клети; N – порядковый номер клети; s

i

и s

j

– опережение на выходе из валков i или j клети (i = 1, 2,

…, N; j = N,…2, 1).

В усовершенствованном стане горизонтальные оси верхних и нижних валков первых трех

клетей без нажимного механизма смещены от оси прокатки в вертикальном направлении на

величину:

,25,0

2

ipini

Dkx

α

⋅⋅⋅=∆

(2)

где D

pi

− диаметр новых рабочих валков i-той клети, мм; k

п

− коэффициент переточки; α

i

−

допускаемый угол захвата для валков i-той клети.

Необходимо отметить, что диаметр делительной окружности колес каждой клети

изготовлены равным диаметру рабочих валков соответствующей клети, а заданное расстояние

между рабочими валками от одной клети к другой увеличены на величину опережение.

Выполнение диаметров рабочих валков уменьшающим, а опорных валков увеличивающим в

направлении прокатки позволяет значительно уменьшит давление металла на валки в клетях

расположенных в конце прокатного стана. При этом использование рабочих и опорных валков,

диаметры которых определяются по формуле (1) позволяет уменьшить до заданной величины

межклетевое натяжение. Это достигается за счет строго выполнения постоянства секундных

объемов при прокатке в различных клетях и уменьшением диаметра рабочих валков. Отсутствие в

первых трех клетях нажимного механизма повышает жесткость стана. Снижение усилия,

Секция 2. Листопрокатное производство

225

действующих на валки, а так же повышение жесткости стана позволяет уменьшить размеры

клетей и мощность привода с одной стороны, и повысит точность прокатываемой полосы с другой

стороны. Уменьшение межклетевого натяжения до заданной величины позволяет избежать разрыв

полос в процессе прокатки и уменьшить энергосиловые параметры прокатки.

Смещение горизонтальных осей верхних и нижних валков первых трех клетей от оси

прокатки в вертикальном направлении на величину определяемой по формуле (2), позволяет без

нажимного механизма с максимальным или минимальным углом захвата в первых трех клетях

прокатывать определенный сортамент тонких листов, и тем самым появляется возможность

назначать нужный режим обжатия при прокатке в данном стане.

Осуществление вращение валков от одного двигателя переменного тока через общую цепную

передачу, индивидуальную муфту и зубчатую передачу, в котором накрест лежащие колеса и

шестерни имеют одинаковые диаметры, позволяет при прокатке в различных клетях строго

выполнять постоянства секундных объемов, и тем самым без разрыва полос произвести прокатку в

данном стане. Этому также способствует равенство диаметров делительной окружности колес и

диаметрам рабочих валков каждой клети.

Таким образом, использование усовершенствованного непрерывного стана для прокатки

полос позволяет повысить качества получаемых полос.

Выше было отмечено, что прогиб рабочих и опорных валков и упругое сплющивание вносит

наибольший вклад на продольную и поперечную разнотолщинность и планшетность [1]. Поэтому

в данной работе было рассчитано прогиб и упругое сплющивание рабочих валков

усовершенствованного лабораторного прокатного стана имеющий клеть «дуо» или «кварто».

Рабочая клеть усовершенствованного прокатного стана представляет собой

многокомпонентную машину, включающую вращающиеся прокатные валки, подшипники,

станину, установочные механизмы валков, устройства крепления и другие узлы и детали.

Произвести расчет прогиба и упругого сплющивание рабочих валков такой машины является

весьма сложным и трудоемким процессом, требующим проведения большого объема расчетных и

графических работ.

Учитывая вышесказанное, методику расчета прогиба и упругого сплющивание реализовали

с использованием программы конечно-элементного анализа MSC.visualNastran 4D. Система

компьютерного моделирования MSC.visual Nastran 4D позволяет исследовать кинематику,

динамику механизмов с возможностью расчета напряженно-деформированного и теплового

состояния, как отдельных звеньев, так и механизма в целом.

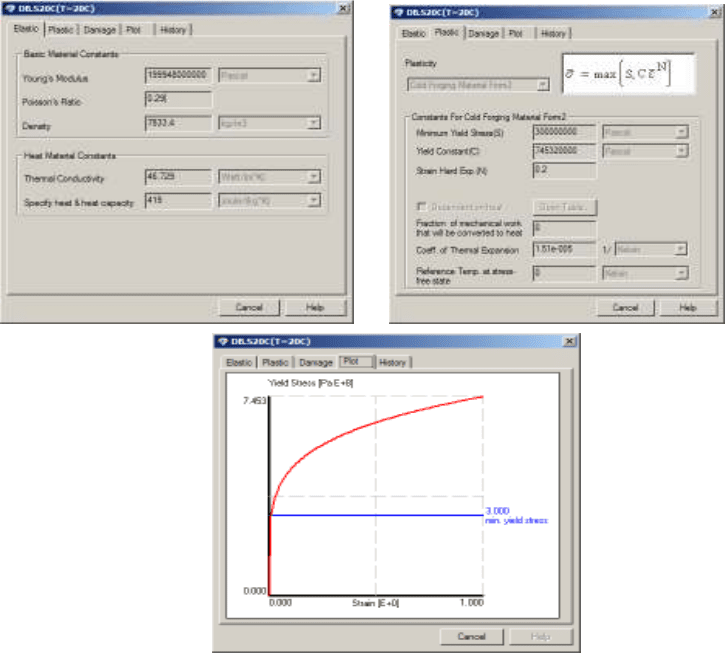

При расчете прогиба и упругого сплющивание рабочих клетей в среде MSC.visualNastran 4D

нами было выполнено следующие операции:

•

создание геометрической модели каждой детали и сборка узлов клетей;

•

выбор материалов деталей, их механические и физические свойства (модуль упругости,

плотность, коэффициент Пуассона, предел прочности и т.п.);

•

формирование кинематических и статических граничных условий;

•

создание сетку конечных элементов детали;

•

определение напряженно-деформированного состояния;

•

оценка уровня полученных упругих деформаций и напряжений в объеме каждой детали

относительно требуемых критериев жесткости и прочности и введение соответствующих

изменений в конструкцию стана.

Исходными данными для расчета являются твердотельная геометрическая форма

конструкции стана, силы и условия закрепления, приложенные к ним, а также условия сопряжения

кинематических пар конструкции клетей.

Секция 2. Листопрокатное производство

226

Сборочная трехмерная геометрическая модель стана, была построена в CAD программе

Inventor, и посредствам встроенного транслятора импортирована в среду MSC.visualNastran 4D с

принятыми кинематическими связями. Данный подход позволяет улучшить связь этапов

автоматизированного проектирования сложных механизмов. Для возможности автоматической

коррекции геометрии модели стана, был использован метод параметризации геометрических

размеров конструкции. Данный метод позволяет по результатам расчета на прочность, вносить

соответствующие изменения в конструкцию стана.

При создании конечно-элементной модели валка, был использован трехмерный объемный

элемент CTETRA (четырехузловой тетраэдр) применяемый для моделирования трехмерных тел.

В ходе предварительного анализа работы стана, исходя из условия симметрии работы

элементов конструкции, а также для упрощения расчетной схемы, были приняты к расчету

наиболее нагруженные силовые элементы конструкции, такие как валки, нажимные механизмы,

клети и шейка валков.

Для определения прогиба рабочих и опорных и НДС валков производили расчет

динамической модели процесса прокатки в упругой постановке. Материалом валка назначали

инструментальная сталь У7. В ходе расчета закрепляли модель рабочего волка, прилагали

нагрузку на бочку валка и задавали усилие деформирования, полученное в предыдущем расчете.

Кинематические связи между элементами, моделировались кинематическими парами

вращения и скольжения для общих поверхностей сопряжения. При этом учитывались соударения

и трение в валках, клетях и т. д.

В MSC.visualNastran 4D инструменты принимаются абсолютно жесткими и обеспечивают

свойства теплопроводности и теплопередачи, т.е. удельная теплопроводность, удельная

теплоемкость и плотность приняты во внимание. Для материала валков плотность и тепловые

свойства программа назначила по умолчанию.

Взаимодействие между жестким валком и деформируемым материалом заготовки

моделируется с помощью контактных поверхностей, которые описывают контактные условия

между поверхностями валков и поверхностью листа. В процессе моделирования контактные

условия постоянно обновляются, отражая вращение валков и деформацию материала, что

позволяет моделировать скольжение между валком и материалом обрабатываемой заготовки.

Контакт между валком и листом смоделирован трением по Кулону, коэффициент трения был

принят 0,5. Из базы данных материалов назначали материал S20C (сталь Ст.08кп по стандарту

стран СНГ) прокатываемой полосе. Упругие свойства и диаграмма деформирования данной стали

в зависимости от степени и скорости деформации представлена на рисунке 1.

Температурный режим при прокатке состоит из обмена тепла между валком, листом и

окружающей средой, а также из теплового эффекта за счет деформации металла. Процесс

прокатки проходит при комнатной температуре, поэтому начальную температуру валка приняли

равным 20

о

С.

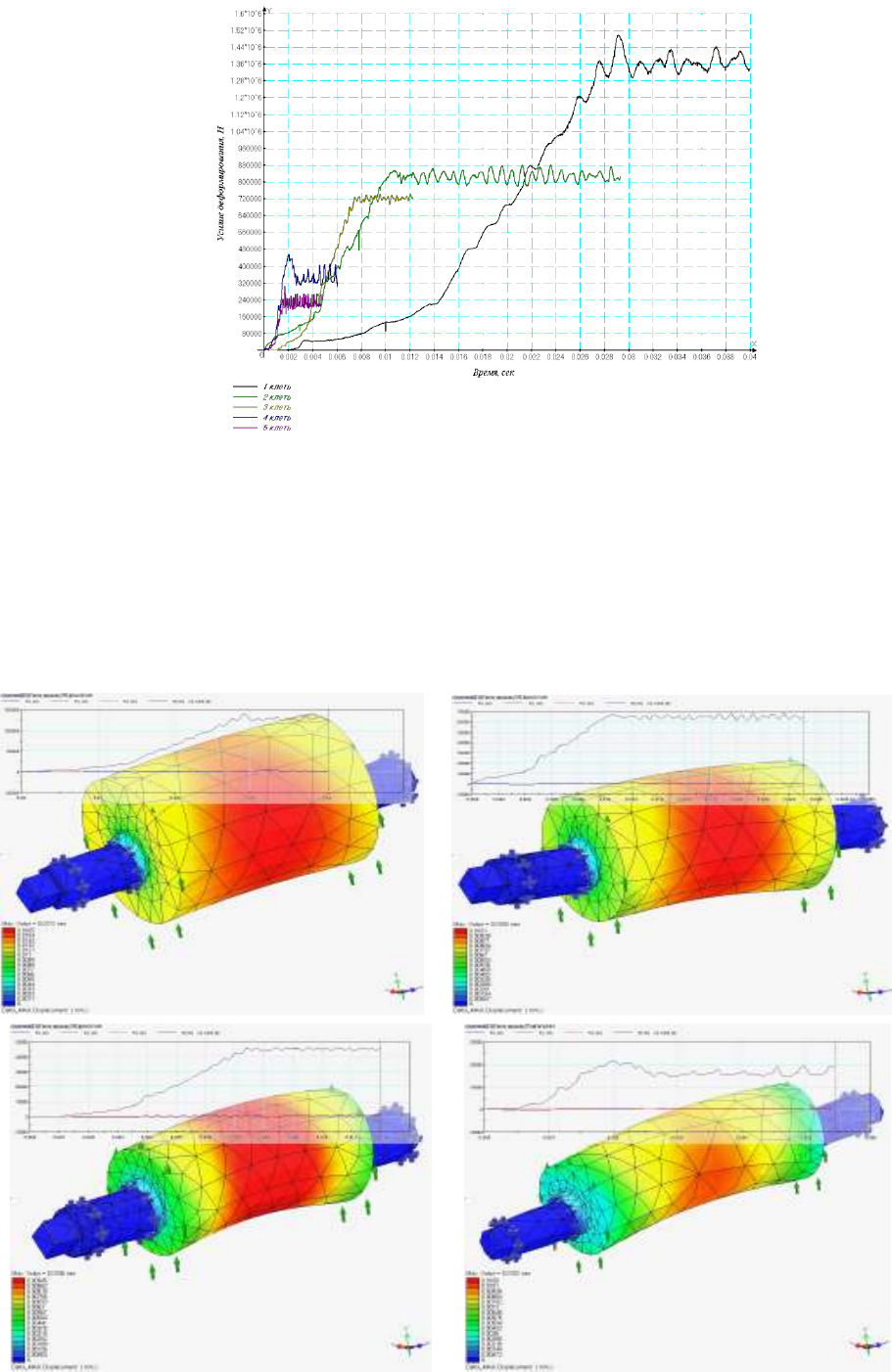

Проведенные на конечно-элементных моделях расчеты показали, что:

- при проходе заготовок от одной клети к другой усилие прокатки уменьшается и равняется

следующим значениям: 150000 Н; 70000 Н; 45000 Н; 20000 Н; 10000 Н соответственно для первой,

второй, третьей, четвертой и пятой клетей (рисунок 2);

-

максимальное эквивалентное напряжения в бочке валков равняется 2,76 е+7 Па, 1,35 е+7

Па, 1,32 е+7 Па, 1,55 е+7 Па и 2,36 е+7 Па, а для шейки валков – 1,01 е+8 Па, 4,95 е+7 Па, 3,63 е+7

Па, 3,41 е+7 Па и 2,95 е+7 Па соответственно при прокатке в первой, второй, третьей, четвертой и

пятой клети усовершенствованного стана. Причем максимальное эквивалентное напряжение

возникает в шейке валков. Полученное максимальные значения эквивалентного напряжения

Секция 2. Листопрокатное производство

227

4,95

е+7 Па, не превышают максимально допустимое для данного материала значение предела

прочности 1.380e+9 Па;

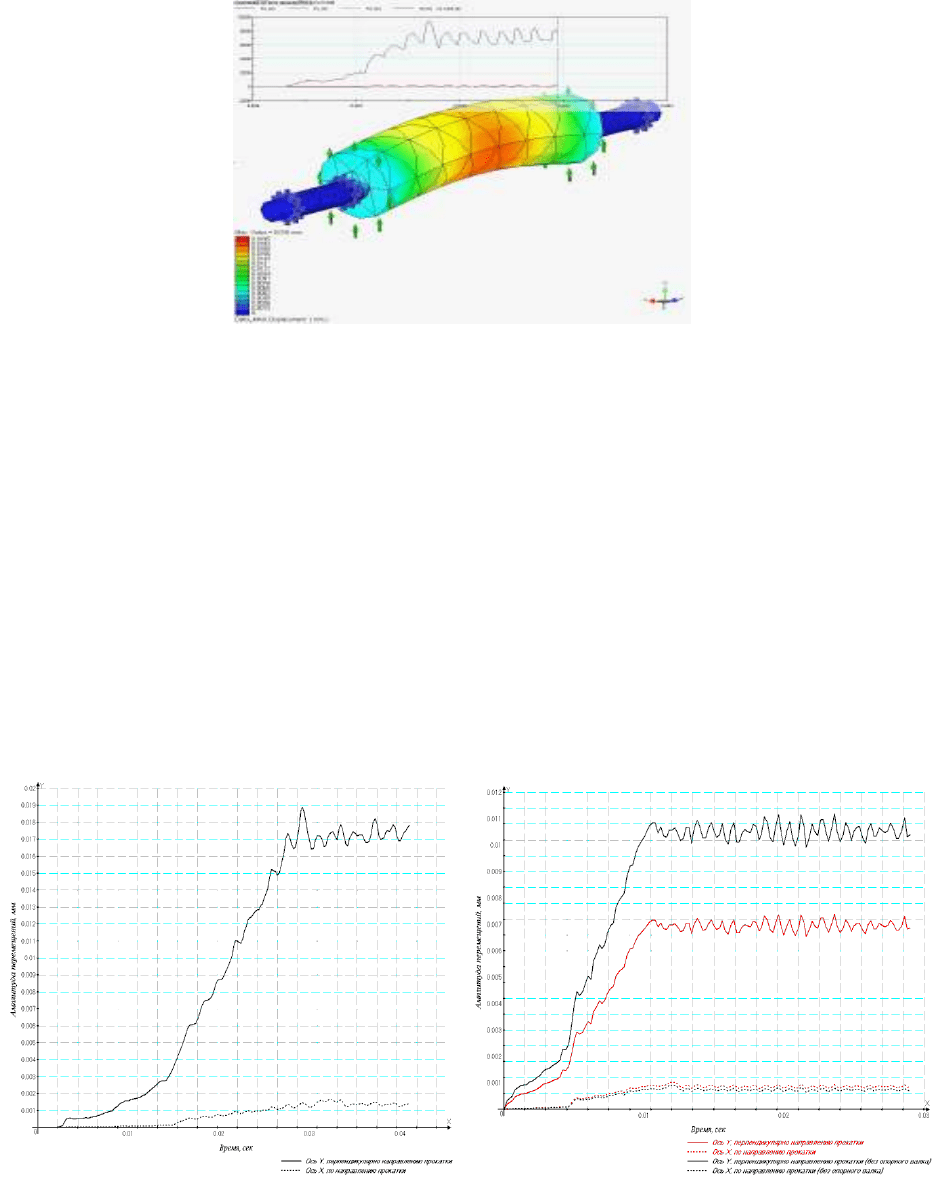

- под действием приложенных вертикальных сил валки прогибаются в направлении действия

силы, а шейка валков упруго деформируются в этом же направлении, причем максимальное

значение эквивалентной деформации составляет для бочки валков 0,000008, 0,0000057, 0,000007,

0,0000052, 0,0001 для шейки валков – 0,00044, 0,000209, 0,000154, 0,00013, 0,0001 соответственно

первой, второй, третьей, четвертой и пятой клети усовершенствованного стана.

- максимальное усилие возникающие в направление оси у, т.е. в вертикальном направлении,

приводить к возникновению максимальных упругих перемещении (изгиба) в этом же направлении

прокатки (рисунок 3);

-

небольшие усилия, возникающие в направление оси прокатки, т.е. оси х, приводит к

появлению небольших упругих перемещений материала валков в этом же направлении (рисунок

4);

а) б)

в)

Рисунок 1 – Упругие (а) и пластические (б) свойства, диаграмма деформирования (в) стали S20C в

зависимости от степени и скорости деформации

Секция 2. Листопрокатное производство

228

Рисунок 2 – Распределение усилия прокатки на усовершенствованном пяти клетевом стане

- картина распределения суммарных упругих перемещений в трех направлениях (рисунок 3)

согласуется с деформированной формой валков. Максимальное значение перемещения

составляет для серединной части валков 0,0165, 0,00938, 0,00945, 0,00936 и 0,0143 мм, а для

шейки валков – 0,0066, 0,00402, 0,00315, 0,00218, 0,0026 соответственно первой, второй, третьей,

четвертой и пятой клети усовершенствованного стана;

а) б)

в) г)

Секция 2. Листопрокатное производство

229

д)

Рисунок 3 – Картина распределения суммарных перемещений валков первой (а), второй (б),

третьей (в), четвертой (г) и пятой (д) клети усовершенствованного стана

- при прокатке в последних клетях усовершенствованного стана, особенно нестационарном

стадии прокатки, увеличивается резонансное вибрация, что сопровождаются колебаниями

прокатываемой полосы в последних межклетевых промежутках (рисунки 4). Время роста

амплитуды вибрации в нестационарной стадии равняется 1 – 2 с. Однако, в установившейся

стадии, процесс прокатки стабилизируется, что исключает обрыв полосы и увеличивает точность

получаемой полосы;

- в целом величина упругой деформации элементов валков невелика, что свидетельствует о

достаточно высокой жесткости узла валков рабочей клети. Это гарантирует получение поперечной

разнотолщинности и планшетности прокатываемых полос в пределах требуемых допускаемых

отклонений;

а) б)