Сборник трудов конференции Павловские чтения 2010

Подождите немного. Документ загружается.

Секция 2. Листопрокатное производство

170

3.

Разработан и реализован принцип коррекции заданной в САРП эпюры удельных

натяжений при холодной прокатке на многоклетьевом стане, обеспечивающий стабилизацию

характеристик неплоскостности по длине полос на требуемом уровне.

БИБЛИОГРАФИЧЕСКИЙ СПИСОК

1. Божков А.И. Совершенствование системы автоматического регулирования

плоскостности полос на стане бесконечной прокатки / А.И. Божков, А.И. Ульяничев, С.С.

Колпаков // Сталь. 1990. № 5. С. 60 – 62.

2. Божков А.И. Плоскостность тонколистового проката / А.И. Божков, В.П. Настич. –

М.: «СП ИНТЕРМЕТ ИНЖИНИРИНГ», 1998. - 264 с.

Секция 2. Листопрокатное производство

171

СНИЖЕНИЕ РАСХОДА ЭНЕРГИИ И МЕТАЛЛА НА ОСНОВЕ АНАЛИЗА И ВЫБОРА

ОПТИМАЛЬНЫХ РЕЖИМОВ ХОЛОДНОЙ ПРОКАТКИ НА МНОГОКЛЕТЬЕВОМ

СТАНЕ

А.И. Божков

1

, С.Н. Ивлиев

2

, С.С. Дёгтев

2

, А.А. Таскин

1

, А.А. Александров

1

Россия,

1

ГОУ ВПО «Липецкий государственный технический университет»

2

ОАО «Новолипецкий металлургический комбинат», degtev_ss@nlmk.ru

Конкурентоспособность продукции листопрокатных цехов на мировом рынке может быть

достигнута за счет снижения ее себестоимости. Одним из подходов к решению этой задачи

является оптимизация режимов холодной прокатки на многоклетьевых станах по заданным

критериям, в качестве которых могут выступать: минимум расхода энергии, минимум расхода

металла при заданных геометрических характеристиках и качестве поверхности холоднокатаных

полос.

До настоящего времени режимы холодной прокатки на многих станах, как правило,

устанавливались и регламентировались исходя из опыта технологического персонала, и затем

оптимизировались экспериментально по результатам прокатки каждого типоразмера из всего

сортамента.

Разнообразие подходов к решению задачи оптимизации технологии прокатки [1-5]

подтверждает ее актуальность. При всех видимых достоинствах эти решения имеют и

существенные недостатки: во-первых, процессы, протекающие на стане, рассматриваются как

детерминированные, что не соответствует реальности, и описываются соответствующими

зависимостями с принятием зачастую необоснованных упрощений, допущений и ограничений; во-

вторых, решение многокритериальной оптимизационной задачи сводится к однокритериальной,

хотя и с обобщенным критерием оптимизации. Получаемые при этом результаты часто не

отвечают ожиданиям, т.е. не дают оптимальные значения критериев.

При определении и выборе наилучших технологических режимов прокатки повысить

точность, надежность и достоверность решения, избегая при этом перечисленные выше

недостатки, можно на основе комбинирования существующих и описанных в литературе подходов

[1-5] с анализом фактических реализаций технологических режимов и результатов прокатки

каждого типоразмера и выбора из множества альтернативных наилучшего варианта в функции

заданного вектора локальных критериев.

К критериям оптимизации режимов холодной прокатки на многоклетьевом стане можно

отнести:

– снижение себестоимости продукции из-за снижения времени незапланированных

простоев, снижения расхода металла, материала валков энергии;

– повышение качества готовой продукции: улучшение качества поверхности (снижение

вероятности образования дефектов «риски», «штрихи» и др.), точности геометрических размеров

и плоскостности полос;

– обеспечение максимальной (либо заданной) производительности стана за счет

стабилизации процесса на повышенных скоростях (снижение вероятности обрывов, поперечного

смещения полос – выбросов, повышение продольной устойчивости);

–

снижение износа оборудования стана с помощью рациональной загрузки клетей и

эффективного использования систем автоматического регулирования.

Для решения многокритериальной задачи оптимизации разработана методика, включающая

следующий комплекс операций:

Секция 2. Листопрокатное производство

172

1.

Преобразование, обработка, рассортировка и формирование массивов исходных

данных о технологии прокатки по клетям (режимы прокатки и энергосиловые параметры;

состояние валков – диаметры, станочные профилировки, наработка; величины перекоса и

гидроизгиба рабочих валков; состав, общий расход и расход по зонам распределительных

коллекторов смазочно-охлаждающей жидкости (СОЖ): температурный режим и т. п.) для

различных (заданных) групп типоразмеров полос; анализ фактических реализаций режимов и

результатов прокатки определенных групп (классов) типоразмеров из всего сортамента; адаптация

эмпирических моделей прогноза энергосиловых параметров прокатки и коэффициента трения и

др.

2. Выбор оптимальных режимов прокатки в функции заданных критериев при

определенных технологических ограничениях и заданных характеристиках оборудования для

каждого типоразмера (распределение по клетям толщин, усилий забоя валков перед входом

полосы в клети, начальные и рабочие положения гидро-нажимных устройств (ГНУ),

межклетьевые натяжения, натяжения на разматывателе и моталке, максимальная скорость и клин

скоростей).

3.

Расчёт и выбор заданных соотношений между эпюрами удельных натяжений в полосе

в соседних межклетьевых промежутках и формирующих их уставок средств регулирования

плоскостности (СРП) при выбранном режиме прокатки.

4. Периодическое изменение (коррекция) режима прокатки и уставок СРП полос в

различных клетях стана в зависимости от изменяющихся технологических условий и колебания

контролируемых величин.

К особенностям разработанной методики можно отнести следующее:

Используемые для расчетов данные проходят предварительную обработку: отсев

грубых погрешностей и удаление нулевых значений. Информация обновляется по мере

поступления данных о прокатке новой группы металла.

Для определения параметров начальной настройки стана холодной прокатки

поступают данные цехов горячей и холодной прокатки и главного поста управления (ГПУ)

многоклетьевым станом. Рассчитанные уставки отображаются на автоматизированном рабочем

месте (АРМ) оператора ГПУ и после подтверждения (корректировки) направляются к

исполнению.

С учетом параметров начальной настройки стана рассчитывают уставки системы

автоматического регулирования плоскостности (САРП).

Уставки начальной настройки стана и САРП, заданные оператором, сохраняются в

базе данных для последующего анализа.

Данные для анализа передаются из сервера базы данных цеха холодной прокатки и

после обработки сохраняются в базе данных для последующего использования при расчете

начальной настройки стана и уставок САРП.

Расчет уставок САРП во всех клетях стана, кроме последней производят с целью получения

соотношения между эпюрами удельных натяжений в полосе на входе и выходе клетей,

способствующего продольной и поперечной устойчивости полосы (минимальная вероятность

образования дефектов поверхности, обрывов полос, внеплановых перевалок рабочих валков и пр.),

и в последней клети – для получения полосы заданной плоскостности. Методика расчета уставок

САРП подробно рассмотрена в работах [6, 7].

Расчет режима прокатки осуществляется в зависимости от выбранного критерия

оптимизации с помощью методики решения многокритериальных оптимизационных задач. В ее

Секция 2. Листопрокатное производство

173

основе положены методы теории вероятностей, математической, статистики и классификации

альтернативных вариантов, которые достаточно подробно рассмотрены в работах [6, 8, 9].

Энергосиловые параметры рассчитываются по математическим моделям с учетом

прочностных свойств металла, и производится их сравнение с допустимыми значениями. По

результатам анализа принимается решение о выборе режима прокатки. Информация

подтверждается оператором ГПУ и передается на стан холодной прокатки.

В результате использования данной методики для поиска наилучших технологических

факторов холодной прокатки достигается высокая надежность и точность результатов за счет

значительного сужения границ поиска, путем выделения характеристик групп режимов и выбора

наилучшей группы, внутри которой происходит выбор наилучшего технологического режима.

Ниже приведен пример практического использования методики, согласно которой

рассчитан и реализован режим холодной прокатки полос изотропной электротехнической стали

(ЭИС) четвертой группы легирования (типоразмер 2,0→0,5×1065 мм) на 4-хклетьевом стане 1400.

Данная сталь с высоким содержанием кремния (порядка 3%) отличается повышенной твердостью

и хрупкостью, что оказывает негативное влияние на стабильность процесса прокатки, которое

заключается в частых обрывах полосы и преждевременном выходе из строя рабочих валков.

При формировании исходной базы данных использовали информацию о горячекатаных

рулонах с подобным уровнем механических свойств и геометрических параметров, данные о

режимах прокатки только для установившегося процесса, при незначительном отклонении

значений уставок СРП от среднего значения.

Проведен выбор наилучшего режима прокатки. В качестве технологических параметров

обработки металла на стане холодной прокатки использовали режим обжатий (ε

1

, ε

2

, ε

3

, ε

4

,) и

режим натяжений (σ

Р

, σ

1-2

, σ

2-3

, σ

3-4

, σ

М

), а в качестве критериев оптимизации выбрали скорость

прокатки и удельный расход энергии. Определение границ поддиапазонов производили с

помощью кластерного анализа данных.

Кластерный анализ проводили только для режима обжатий (ε

1

, ε

2

, ε

3

, ε

4

,), режим натяжений

(σ

Р

, σ

1-2

, σ

2-3

, σ

3-4

, σ

М

) в анализе не участвовал, ввиду недостаточной степени изменчивости. В

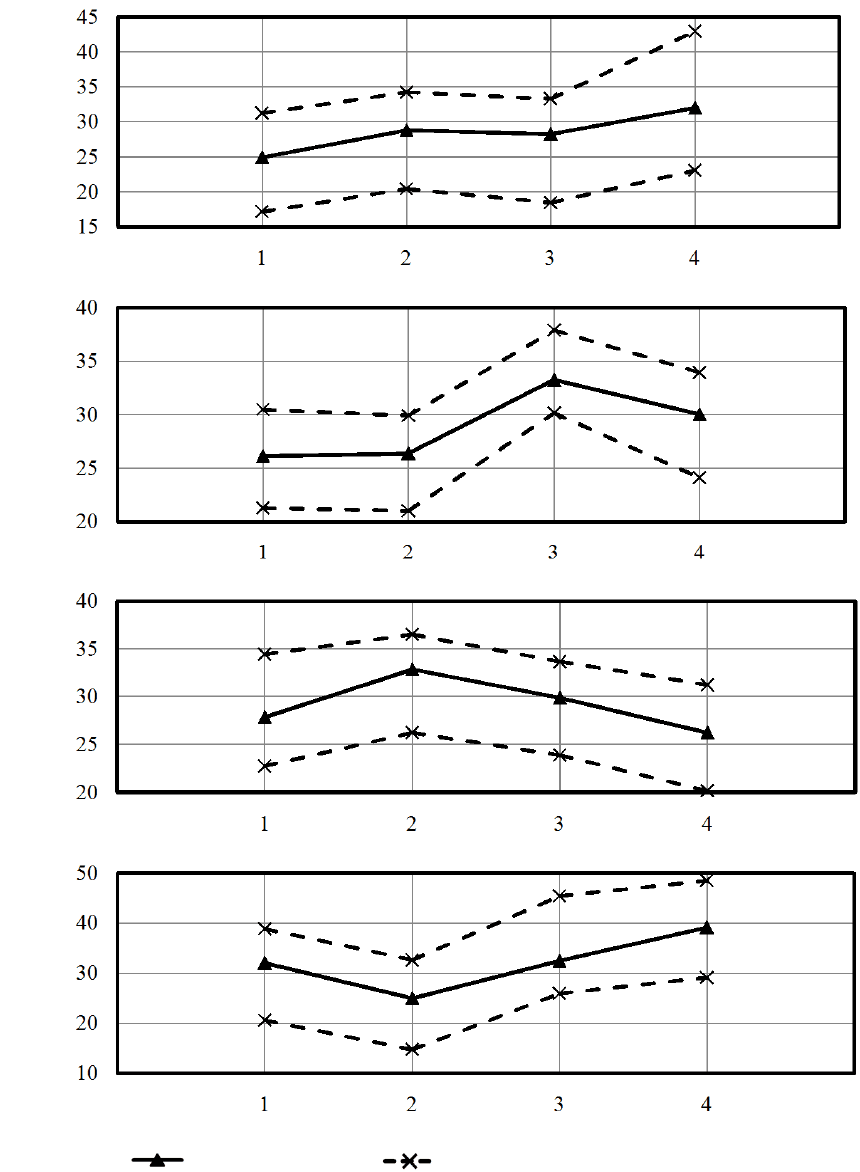

результате кластерного анализа данных выявлено 4 кластера режимов обжатий (рис. 1, табл. 1).

Таблица 1. Кластеры режимов обжатий динамной стали.

№ кластера ε

1

, % ε

2

, % ε

3

, % ε

4

, %

1 17,15 – 31,25 20,43 – 34,25 18,45 – 33,33 23,06 – 42,95

2 21,30 – 30,50 21,03 – 29,95 30,19 – 37,93 24,14 – 33,97

3 22,75 – 34,45 26,24 – 36,55 23,91 – 33,67 20,16 – 31,23

4 20,60 – 38,88 14,75 – 32,66 25,96 – 45,45 29,14 – 48,55

Выбор наилучшего кластера режима прокатки производили с точки зрения минимального

образования основных видов дефектов валков. Результаты расчета приведены ниже:

Кластер №1 Кластер №2 Кластер №3 Кластер №4

p

i

0,128446 0,027817 0,030600 0,086947

где p

i

– показатель дефектности, который определяется по формуле:

J

j

v

vp

деф

реж

i

деф

ii

⋅⋅=

1

, (1)

где p

i

– показатель дефектности i-го вида режима прокатки;

ν

i

деф

– относительная частота образования дефектов по i-му режиму прокатки;

ν

i

реж

– относительная частота реализации i-го вида режима прокатки;

j

деф

– количество рассматриваемых видов дефектов;

Секция 2. Листопрокатное производство

174

J –

общее количество видов дефектов.

Относительная частота образования дефектов определяется по формуле:

∑∑

==

=

j

k

k

j

k

ik

деф

i

Nnv

11

, (2)

где n

i k

– количество образования k-го вида дефекта в i-м режиме прокатки;

N

k

– количество образования k-го вида дефекта во всем объеме данных.

Относительная частота реализации режима прокатки определяется по формуле:

M

m

v

i

реж

i

=

, (3)

где m

i

– количество реализаций i-го вида режима прокатки;

M – количество реализаций всех режимов прокатки.

Наилучшим кластером режима прокатки является тот, для которого значение показателя

дефектности минимально, в данном случае это кластер № 2, однако, значения показателя

дефектности для кластеров № 2 и 3 отличаются незначительно, поэтому возможно объединение

данных кластеров в один с целью расширения границ диапазона.

Секция 2. Листопрокатное производство

175

среднее значение верхняя и нижняя границы

Рис. 1. Кластеры обжатий ЭИС 4-й группы легирования

а) кластер №1; б) кластер №2; в) кластер №3; г) кластер №4.

Производим разбиение диапазонов критериев оптимизации на поддиапазоны (см. табл. 2)

Частное

обжатие, %

а)

б)

Частное

обжатие, %

в)

Частное

обжатие, %

г)

Частное

обжатие, %

№ клети

Секция 2. Листопрокатное производство

176

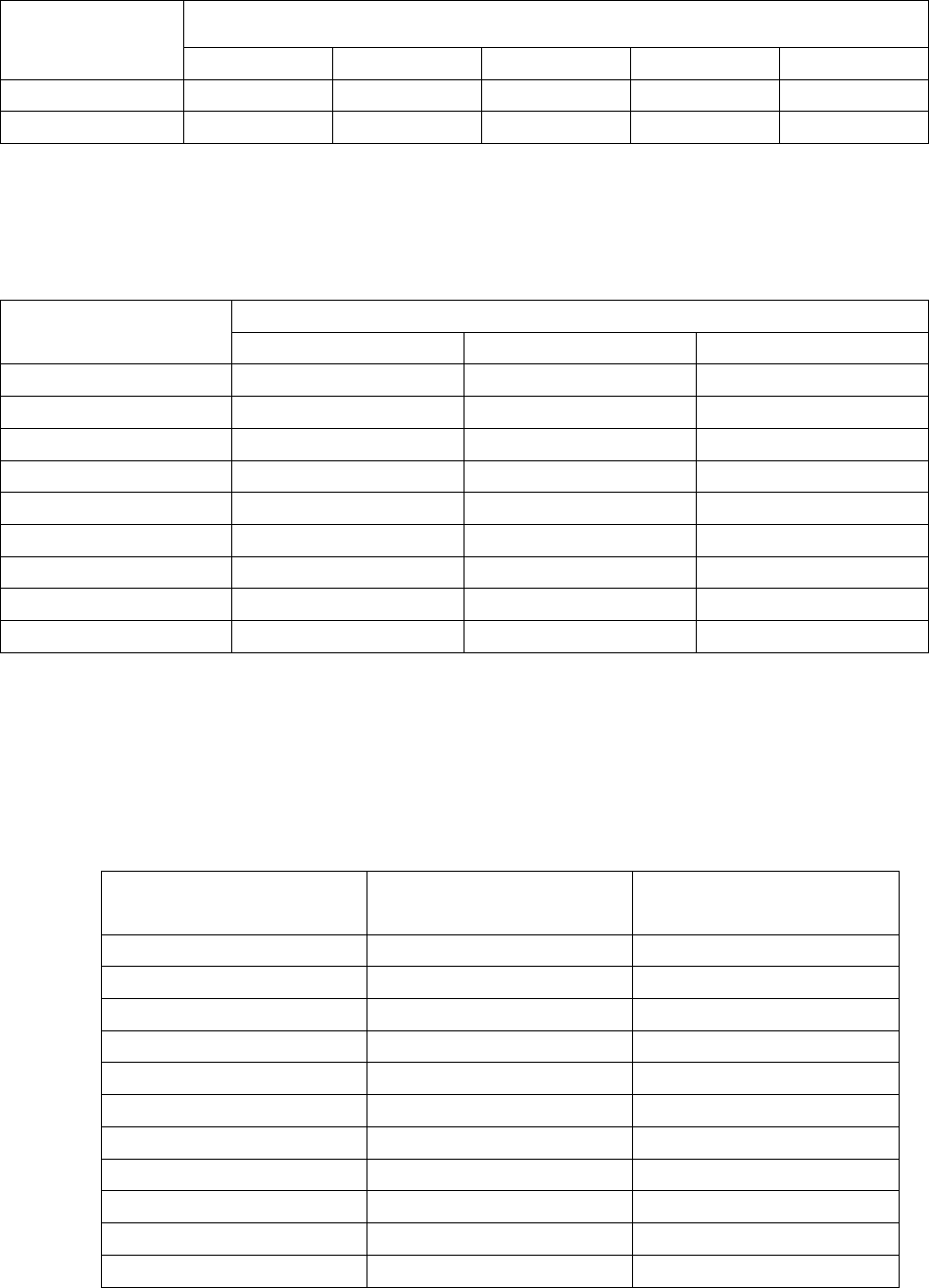

Таблица 2. Поддиапазоны критериев оптимизации

Критерий

оптимизации

№ поддиапазона

1 2 3 4 5

V, м/мин 201 – 228 229 – 252 252 – 305 306 – 389 390 – 501

W, кВт·ч/т 54,4 – 66,8 66,9 – 77,0 - - -

Производим кодирование поддиапазонов критериев оптимизации. Приоритетными

кодировками являются 5 и 1, что соответствует максимальной скорости прокатки и минимальному

расходу энергии.

Поддиапазоны изменения технологических факторов приведены в табл. 3.

Таблица 3. Поддиапазоны изменения технологических факторов

Технологические

факторы

№ поддиапазона

1 2 3

ε

1

, % 21,30 – 27,16 27,17 – 31,06 31,07 – 34,45

ε

2

, % 21,48 – 30,67 30,68 – 33,29 33,30 – 36,48

ε

3

, % 24,00 – 30,41 30,42 – 32,61 32,62 – 37,82

ε

4

, % 20,26 – 27,03 27,04 – 29,25 29,26 – 32,68

σ

Р

, МПа 38,0 – 41,9 42,0 – 44,0 44,1 – 50,0

σ

1-2

, МПа 126,0 – 156,0 156,1 – 162,0 162,1 – 179,0

σ

2-3

, МПа 128,0 – 181,0 181,1 – 188,0 188,1 – 219,0

σ

3-4

, МПа 112,0 – 189,0 189,1 – 198,0 198,1 – 235,0

σ

М

, МПа 42,0 – 90,0 90,1 – 98,0 98,1 – 120,0

Наилучшей технологической ситуации соответствует кодировка 232122321, значение

наибольшей условной относительной частоты появления данной технологической ситуации P

m

н

=

0,0068.

В результате решения многокритериальной задачи оптимизации подсистемой начальной

настройки стана получен режим холодной прокатки ЭИС 4-й группы легирования (типоразмер

2,0→0,5×1065 мм), который приведен в табл. 4.

Таблица 4. Режимы прокатки ЭИС 2,0→0,5×1065 мм

Технологические

факторы

Выбранный по

методике

Выбранный оператором

ε

1

, % 29 33

ε

2

, % 34 30

ε

3

, % 31 30

ε

4

, % 23 25

σ

Р

, МПа 44 41

σ

1-2

, МПа 159 168

σ

2-3

, МПа 203 193

σ

3-4

, МПа 193 206

σ

М

, МПа 47 78

V, м/мин 434 379

W, кВт·ч/т 66 72

Для проверки были проведены экспериментальные исследования. 40 полос ЭИС 4-й группы

легирования (типоразмер 2,0→0,5×1065 мм) были обработаны на 4-хклетьевом стане холодной

прокатки 1400: 20 – по существующему и 20 – по скорректированному режимам. Результаты

Секция 2. Листопрокатное производство

177

показали, что режим прокатки, определенный с помощью предложенной методики обеспечивает

снижение расхода удельной энергии на прокатку приблизительно на 10 % и повышение

производительности стана холодной прокатки за счет увеличения скорости прокатки

приблизительно на 15 % по сравнению с режимом прокатки, выбранным оператором.

Выводы

Практическое использование предложенной методики анализа и выбора оптимальных

режимов холодной прокатки на многоклетьевом стане позволяет повысить производительность

многоклетьевого стана, улучшить качество готовой продукции, снизить время незапланированных

простоев, расход энергии и металла и других ресурсов, а также уменьшить износ оборудования.

Подобного рода решения могут найти практическое применение на многоклетьевых станах

холодной прокатки при производстве тонколистового проката.

Библиографический список

1.

Долматов А. П. Автоматизированное проектирование и реализация технологии

холодной прокатки электротехнической стали / А. П. Долматов, В. Н. Скороходов, В. П. Настич,

А. Е. Чеглов. – М.: Наука и технологии, 2000. –448 с.

2. Кузнецов Л.А. Введение в САПР производства проката / Л.А. Кузнецов – М.:

Металлургия, 1991. – 112с.

3.

Робертс В.Л. Холодная прокатка стали / В.Л. Робертс. – М.: Металлурги, 1982. – 554

с.

4. Automation of tandem mills / Ed. By G.F. Bryant – London: Iron and Steel Lnst., 1973. –

427 p.

5. Василев Я.Д. Инженерные модели и алгоритмы расчета параметров холодной

прокатки / Я.Д. Василев. – М.: Металлургия,1995. – 368 с.

6.

Настич В.П. Управление качеством тонколистового проката / В.П. Настич, В.Н.

Скороходов, А.И. Божков – М.: Интермет Инжиниринг, 2001. – 296с.

7. Божков А.И. Плоскостность тонколистового проката / А.И. Божков, В.П. Настич. –

М.: Интермет Инжиниринг, 1998. – 264 с.

8. Блюмин С.Л. Практическая методика решения некоторых задач классификации и

снижения размерности / С.Л. Блюмин, А.И. Божков // Заводская лаборатория. 1994. №3. с. 49-55.

9. Настич В.П. Управление качеством холоднокатаных полос / В.П. Настич, А.И.

Божков – М.: Интермет Инжиниринг, 2006. – 216с.

Секция 2. Листопрокатное производство

178

ПЛАСТОМЕТРИЧЕСКОЕ МОДЕЛИРОВАНИЕ РЕЖИМОВ ТОЛСТОЛИСТОВОЙ

ПРОКАТКИ НА СТАНЕ 5000

А.М. Галкин

1

, Х. Дыя

2

, М. Квапиш

2

, С. Савицкий

2

, В.П. Дрёмов

3

, В.В. Шаронов

3

1

НИТУ «МИСиС» (Россия)

2

Ченстоховская Политехника (Польша)

3

Выксунский металлургический завод (Россия)

Введение

При анализе таких сложных, многофакторных технологических процессов как

толстолистовая прокатка на реверсивных и непрерывных станах описание реологического

поведения деформируемого металла остаётся весьма сложной задачей как с точки зрения

теоретического подхода, так и экспериментального моделирования с помощью кратковременных

механических испытаний. Это проблема особенно актуальна на стадии пуска в эксплуатацию

новых мощных толстолистовых станов (ТЛС) с длиной бочки до 5000 мм.

Для данных станов в зависимости от состава оборудования, его конструктивных и

технологических особенностей, условий нагрева заготовок и охлаждения готового проката и

других факторов необходим индивидуальный подход к проектированию термомеханических

режимов черновой и чистовой прокатки. Как показала практика освоения данного оборудования

прямой перенос технологических рекомендаций с одного стана на другой далеко не всегда

является правомерным и оправданным. В этом отношении показательным является то, что до сих

пор нет единой методики по назначению величины частных обжатий по проходам как на

черновом, так и на чистовом переделе. Нередко принимается режим равномерных обжатий по

всем проходам или снижение обжатий в последних проходах с учётом падения температуры

металла к концу цикла прокатки. С другой стороны, особенно для наиболее высоких слябов,

немаловажную роль в распределении обжатий может играть критерий по величине угла захвата.

Нередко применяется и прямо противоположная схема прокатки – повышенные единичные

обжатия именно в первых проходах с целью интенсивного раздробления литой структуры

поверхностных слоёв заготовки.

Но во всех случаях крайне желательно иметь надежные данные по изменению величины

сопротивления деформации σ

s

прокатываемого металла по проходам как на черновом, так и на

чистовом переделе. Именно эта характеристика наиболее точно описывает реологическое

поведение деформируемого металла и является определяющим сомножителем при расчётах

энергосиловых параметров данных процессов. Это особенно важно при освоении новых

экономнолегированных высокопрочных сталей, к которым предъявляются повышенные

требования по показателям прочности, пластичности, вязкости, свариваемости и стойкости при

низких температурах.

В связи с этим в последнее время заметно возрос интерес к экспериментальным

исследованиям данных марок сталей применительно к реальным процессам ОМД и в том числе

для условий толстолистовой прокатки. В этих условиях реологическое поведение деформируемого

металла достаточно полно характеризуется кривыми течения

s

σ ε

−

дробной деформации с

различным распределением единичных обжатий, скорости деформации, длительности

междеформационных пауз, температуры и скорости последеформационного охлаждения.

Наилучшим образом влияние и взаимодействие всех этих факторов воспроизводится с

помощью физического моделирования дробного нагружения на современных пластометрических

установках.

Секция 2. Листопрокатное производство

179

Материал и методика испытаний

Пластометрическое моделирование толстолистовой прокатки проводили на образцах из

стали класса прочности Х80, химический состав которой представлен в таблице 1.

Таблица 1 – Химический состав стали, %

C Mn Si Mo Ni Cu Nb Cr Ti P S

0,06 1,81 0,22 0,22 0,19 0,25 0,027 0,02 0,012 0,006 0,001

Сталь класса прочности Х80 – низкоуглеродистая, низколегированная, широко применяется

в строительстве объектов ответственного назначения, таких как магистральные нефте- и

газопроводы. Прокат из стали класса прочности Х80 должен сочетать высокие прочностные

свойства (временное сопротивление σ

в

- не менее 645 МПа) с повышенными характеристиками

вязкости, назначаемыми исходя из условий торможения развития хрупкого разрушения. Степень

легирования стали ограничена требованиями по свариваемости (значения углеродного

эквивалента С

э

не более 0,43). Прокат данного класса прочности производится по технологии

контролируемой прокатки с ускоренным охлаждением, что позволяет достичь феррито-бейнитной

структуры для обеспечения требуемых механических свойств и хладостойкости.

Цилиндрические образцы с диаметром рабочей части 10 мм и высотой 12 мм вырезались из

горячекатаных толстых листов вдоль оси прокатки. При изготовлении образцов особо высокие

требования предъявлялись к параллельности их торцев и перпендикулярности торцев к оси

образца.

Динамические испытания на одноосное сжатие осуществляли на серво-гидравлическом

пластометре системы «Gleeble-3800», установленном в Ченстоховской Политехнике (Польша) в

Институте моделирования и автоматизации процессов ОМД [1]. Законы непрерывного и дробного

(многократного) нагружения воспроизводились с использованием модуля «Packet Yaw»,

позволяющего в широком диапазоне варьировать единичные и суммарные обжатия, длительность

междеформационных пауз, скоростные условия деформации, а так же скорость нагрева металла

образца, время выдержки при заданной температуре и скорость охлаждения после окончания

деформации.

Контроль температуры испытаний проводился с помощью хромель-копелевой термопары,

привариваемой к центральной части образца на сварочной установке «Therwocouple welder».

Электронная система управления температурой нагрева, выдержки и охлаждения испытываемых

образцов обеспечивала точность с погрешностью не более ±1 °С.

Для предотвращения окисления и газонасыщения поверхности образцов использовалась

вакуумная система с уровнем разряжения не менее 2,2×10

-2

мм рт. ст. В качестве смазки торцев

испытываемых образцов в процессе их осадки применялись тонкие прокладки на основе графита.

Рабочие бойки модели ISO-T после каждого испытания дополнительно смазывались графитовой

смазкой марки OKS225.

Результаты испытаний

На первом этапе исследования для определения базовых значений величины сопротивления

деформации

S

σ

стали класса прочности Х80 были получены кривые течения

S

σ ε

−

при

непрерывном нагружении в условиях горячей деформации на черновом переделе.