Сборник трудов конференции Павловские чтения 2010

Подождите немного. Документ загружается.

Секция 2. Листопрокатное производство

140

Рис.3. Процентная разница полного давления между величинами, полученными в результате

численного моделирования и реальными измерениями во время прокатки заготовки размерами

225×1500×1997 мм в первых четырех пропусках.

Из данных, представленных на рисунке 2, следует, что суммарное давление, полученное

численным моделированием, меньше по сравнению с измеренным. Суммарное давление,

полученное во время реальной прокатки, определяется как среднее значение по измерениям силы

на двух шейках рабочего валка. Наибольшая разница между рассчитанными величинами и

реальными измерениями наблюдается в первом пропуске. Процентная разница для этого пропуска

составила 13,2% (рис.3). В следующих пропусках разница между этими величинами была меньше.

Для анализируемых пропусков самая маленькая процентная разница получена для 4 пропуска,

которая составила 3,1 %.

Из данных, представленных на рисунке 3, можно заметить уменьшающуюся разницу

суммарного давления в последующих пропусках.

Выводы

Представленная разница величин суммарного давления на валки при численном

моделировании по сравнению с реальными измерениями является следствием принятой модели,

определяющей свойства стали. Причиной большей процентной разницы суммарного давления,

полученной в первых двух пропусках, явилось то, что пластометрические исследования для

определения свойств стали S355JR проводились в диапазоне температур от 900

о

С до 1100

о

С. В то

время, как численное моделирование процесса прокатки в первом пропуске было проведено при

температуре 1193

о

С. Во время расчетов с использованием математической модели свойства стали

S355JR были определены для меньшего диапазона температур, а рассчитывающая программа

экстраполировала величину сопротивления деформации для распределения температуры,

полученной во время прокатки. Поэтому значения сопротивления деформации могут быть

занижены по сравнению с реальными, наблюдающимися в полосе во время прокатки в

промышленных условиях. Проведенные пластометрические исследования в заданном диапазоне

температур показали, что уменьшение температуры ведет к более точному определению величины

сопротивления деформации. Отсюда, в последующих пропусках получены меньшие разницы в

величинах силы суммарного давления.

Второй причиной занижения величины суммарного давления является введение упрощения

при определении свойств стали. Сопротивление деформации, рассчитанное на основании функции

Hansel/Spittlе (рис.1), не имеет необходимой точности по сравнению с реальными величинами

сопротивления деформации в диапазоне деформации от 0,1 до 0,4. Эти величины обычно

значительно занижены, хотя именно в этом диапазоне деформации проводится прокатка листов в

промышленных условиях (рис. 1б, 1в).

Принимая во внимание вышеуказанные аспекты численного моделирования процесса

прокатки, можно сказать, что разработанные в Институте Моделирования и Автоматизации

процессов пластической обработки Ченстоховской Политехники математические модели, которые

потом принимались для числовой верификации прокатки листов, были рассчитаны правильно.

Издание стало разработанo на основании работы выполненной в испытующим

прогресивным проекте номер Н Р07 0008 04 под заглавием "Разработка оснований промышленных

технологией и придавания форму и свойств производств с металлов и сплавов с использованием

числовой сымуляции финансированным Национальным Центром Исследований и Прогреса,

реализованным Институтом Металлургии Железа им. Станислава Сташица в Гливицах

Секция 2. Листопрокатное производство

141

(

ведущий), Академии Горной-Металлургии, Ченстоховским Политехническим Институтом,

Силезским Политехническим Институтом и Варшавским Политехническим Институтом.

Список литературы:

Kawałek A.M., Dyja H.S., Knapi

ński M.J.: The analysis of the process of asymmetric rolling of plates.

Materials Science Forum, vols. 638-642, pp. 2585-2590

Kawałek A., Dyja H: Analiza wpływu parametrów asymetrycznego proceu walcowania na kształt pasma.

Hutnik Wiadomości Hutnicze, R LXXVI, 2009, nr 8, s. 593-595.

Kawałek A.: Wpływ asymetrycznego procesu walcowania na wyginanie się pasma podczas walcowania

blach grubych. Hutnik Wiadomości Hutnicze, R LXXV, czerwiec 2008, nr 6, ISSN 1230-3534 s. 288-293

FORGE3® Reference Guide Release 6.2, Sophia-Antipolis, November (2002)

Hansel A., Spittel T., Kraft und Arbeitsbedarf Bildsomer Formgeburgs Verfahren, VEB Deutscher

Verlang fur Grundstoffindustrie, Lipsk, 1979

Pietrzyk M., Metody numeryczne w przeróbce plastycznej metali, Wyd. AGH, Kraków 1992

ИССЛЕДОВАНИЕ ВЛИЯНИЯ

ЭНЕРГОC

ИЛОВЫЕ ПАРАМЕТРЫ

ПРОДОЛЬНЫМ

Мруз

Politechnika Cz

Одним из факторов, влияющих

продольным разделением полосы

Роликовое разделяющее оборудование

настоящее время наблюдается

наименьшей массой, гарантирующей

2]. Слишком большая масса роликов

полосы на отрезке между клетью рабочих

a)

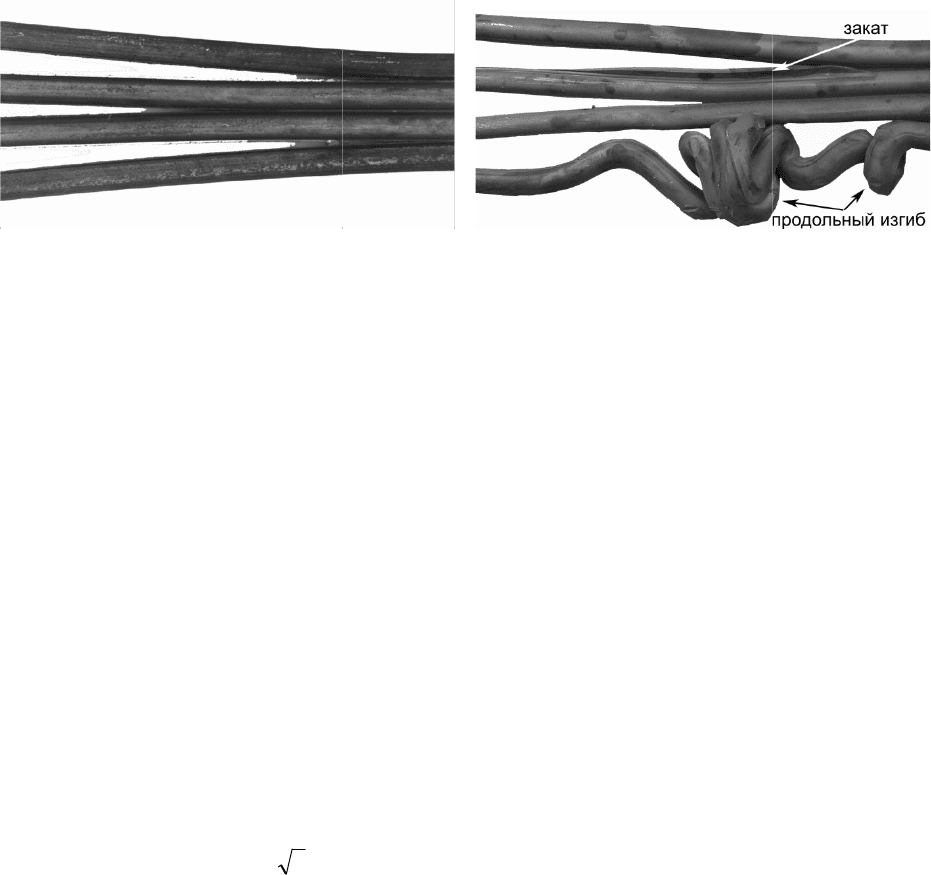

Рис. 1. Примеры формы полосы

четырехжильной прокатки ребристых

Влияние массы разделительных

в разделительные ролики и приведения

увеличение момента и силы прокатки

формы, а также плохой конструкции

продольной стабильности (продольного

самого маленького диаметра [1, 3].

В работе пр

оведен теоретический

энергосиловые параметры во время

четырехжильной технологии [5]

продолным разделен

ием полосы в

программы Forge

2007® [4], основанной

Для симуляции трехосевого

калибрах предлагается математическая

деформируемого материала описано

( )

( )

( )

m

T

n

ij

eKS

εεε

β

&

00

0

0

0

32

⋅−

⋅+=

Секция 2. Листопрокатное производство

142

ВЛИЯНИЯ МАССЫ РАЗДЕЛИТЕЛЬНЫХ РОЛИКОВ

ИЛОВЫЕ ПАРАМЕТРЫ ВО ВРЕМЯ ПРОЦЕССА ПРОКАТКИ

ПРОДОЛЬНЫМ РАЗДЕЛЕНИЕМ ПОЛОСЫ

Мруз С., Шота П., Дыя Х., Кавалек А.

Politechnika Częstochowska,

Polska, mroz@wip.pcz.pl

влияющих на правильный процесс прокатки

полосы на линии прокатки, является масса разделительных

оборудование отличается не только конструк

цией

наблюдается стремление к проектированию разделительных

гарантирующей правильное разделение многожильной

роликов может быть причиной умень

шения продольной

клетью рабочих валков и разделительными роликами

б)

полосы: а) правильная и б) неправильно разделенная

ребристых прутков

диаметром 12 мм [1, 8]

разделительных роликов является особенно важным во

приведения их во вращение, так как при этом

силы прокатки. Применение

разделительных роликов

конструкции роликового оборудования может стать

продольного изгиба) полосы, особенно во время

[1, 3].

теоретический анализ влияния массы разделительных

время процесса прокатки ребристых прутков

технологии [5]

. Численное моделирование процесса

полосы в прокатной цепи выполнено с использованием

основанной на методе конечных элементов.

трехосевого пластического течения металла во время

математическая

модель, в которой механическое

описано с помощью закона Нортона

-

Хоффа [9, 10]:

ij

ε

&

1

0

−

Секция 2. Листопрокатное производство

РАЗДЕЛИТЕЛЬНЫХ РОЛИКОВ НА

ПРОЦЕССА ПРОКАТКИ С

Polska, mroz@wip.pcz.pl

прокатки ребристых прутков с

масса разделительных роликов.

цией, но и своей массой. В

разделительных роликов с

многожильной полосы (рис. 1а) [1,

шения продольной стабильности

роликами (рис. 1б).

неправильно разделенная во время

важным во время удара полосы

этом возникает локальное

разделительных роликов неправильной

может стать причиной потери

во время прокатки прутков

разделительных роликов на

прутков диаметром 8 мм по

процесса прокатки прутков с

использованием компьютерной

время прокатки в режущих

механическое состояние

Хоффа [9, 10]:

(1)

Секция 2. Листопрокатное производство

143

где: S

ij

– девиатор тензора напряжений,

ε

&

– интенсивность скорости деформации,

ij

ε

&

– тензор

скорости деформации,

ε

– интенсивность деформации,

ε

0

– начальная деформация, T –

температура, K

0

, m

0

, n

0

, β

0

– константы, характеризующие свойства данного материала.

Суммарное усилие нажима металла на валки и разделительные ролики определено

численным методом полного нормального напряжения к поверхности инструмента по

поверхности соприкосновения каждого конечного элемента с валком:

∑

∫∫

=

==

e

ed

N

e

S

ened

S

n

dSdSF

1

σσ

(2)

где: σ

n

– нормальное напряжение к поверхности инстумента, σ

ne

– нормальные локальные

напряжения, действующие на поверхности S

e

каждого конечного элемента, соприкасающегося с

инструментом, S

d

– поле поверхности проекции соприкосновения металла (многожильной полосы)

с инструментом (рабочими валками, разделительными роликами), S

e

– поле поверхности

конечного элемента, соприкасающегося с инструментом, e – конечный элемент, соприкасающийся

с инструментом, N

e

– количество конечных элементов, соприкасающихся с инструментом

(валками или разделительными роликами).

Суммарное усилие, необходимое для пластической деформации металла определено в виде

зависимости:

( )

dVdP

V

p

∫ ∫

=

ε

εεσ

&

&&

0

(3)

где:

σ

p

– сопротивление деформации,

ε

&

– интенсивность скорости деформации, V – объем

деформируемой зоны.

Для теоретического анализа прокатки с разделением полосы приняты диаметры валков D =

350 мм, D

rr

= 105 мм. Кроме того, для симуляции приняты следующие исходные данные:

температура инструмента – 60

о

С; температура среды – 20

о

С; коэффициент трения – 0,3;

коэффициент теплообмена между материалом и инструментом – α

инстр

= 3000 [W/Kм

2

];

коэффициент теплообмена между материалом и воздухом – α

возд

= 100 [W/Kм

2

]. Температура

прокатываемой полосы в режущих калибрах определялась измерениями, выполненными с

помощью термовизерной камеры в промышленных условиях. Средняя температура

прокатываемой полосы составляла примерно 940

о

С. Реальные оборотные скорости валков

определялись на основании проведенных электромеханических исследований привода валков.

Скорость прокатки в клети 16 (разрезающий калибр) составила 8,7 м/с. Для исследований

использовалась сталь BSt500S, химический состав которой представлен в таблице 1.

Таблица 1. Химический состав стали, использованной для исследований, [%]

Марки стали C Mn Si P S Cr Ni Cu V

BSt500S 0,21 1,40 0,45 0,04 0,04 0,25 0,25 0,25 0,13

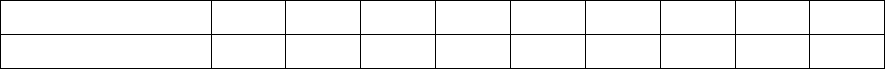

В настоящее время для разделения многожильной полосы чаще всего используются два

вида разделительных роликов, форма которых показана на рис. 2. Представленные на этом

рисунке разделительные ролики характеризуются сходной конструкцией, а отличаются только

ш

ириной. Разная масса роликов типа

раскрытия роликов для разделения

составляет 90

о

.

Рис. 2. Пример формы

С целью дальнейшего уменьшения

новая форма (рис. 3)

Рис. 3. Форма новых разделительных

ролик

Новые разделитель

ные ролики

ролики типа Б. Новое решение, ранее

на разделении монолитного ролика

роликов предпо

лагалось, что во

соприкасаться с прокатываемой

принимают участия в разделении

вращающихся кол

ец. Среднее кольцо

кольца соответствуют размерам гладких

такому решению удалось добиться

сохранен

ии внешних размеров роликов

типа B

можно применять для разделяющего

В таблице 2 представлены

конструкции.

Секция 2. Листопрокатное производство

144

роликов типа А и типа Б следует из их конструкции

разделения внешних жил, как и для разделения

формы роликов для разделения внутренних жил

уменьшения массы разделительных роликов

разделительных роликов (тип

B

): а) ролик, разделяющий

ролик, разделяющий внутренние жилы [8]

ные ролики характеризуются такими же внешними

решение, ранее не встречавшееся в промышленной практике

ролика на три отдельных кольца. Во время проектирования

что во время разделения полосы только режущая

прокатываемой полосой, а циллиндрические части роликов

разделении полосы. Поэтому новые ролики состоят

Среднее кольцо соответствует размерам режущей части

размерам гладких частей роликов, используемых до

добиться снижения массы разделительных роликов

размеров роликов типа Б. Новую, кольцеобразную конструкцию

разделяющего оборудования типа Б.

представлены массы роликов, используемых до сих

Секция 2. Листопрокатное производство

конструкции. В обоих типах угол

разделения внутренних жил,

жил [2,

8]

роликов была разработана их

разделяющий внешние жилы, б)

внешними размерами, как и

промышленной практике, основывалось

время проектирования новых

только режущая часть будет

части роликов практически не

состоят из трех независимо

режущей части, а два внешних

используемых до сих пор. Благодаря

роликов при одновременном

кольцеобразную конструкцию роликов

сих пор и роликов новой

Секция 2. Листопрокатное производство

145

Самую большую массу имеют ролики типа А. Ролики типа Б имеют массу на 36% меньше,

чем ролики типа А. Запроектированный ролик типа B имеет массу на 80% меньше по сравнению с

массой роликов типа А и на 68% по сравнению с роликом типа Б. Такого значительного

уменьшения массы ролика удалось достигнуть благодаря применению трех независимо

вращающихся колец. Из данных, представленных в таблице 2, следует, что масса роликов,

используемых до сих пор, зависит в основном от их циллиндрических частей, которые

необходимы для ведения полосы после разделения.

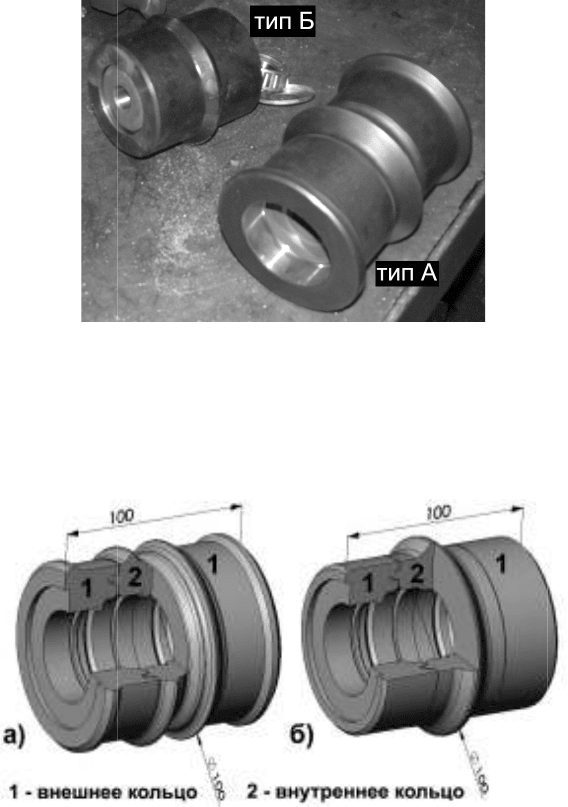

Таблица 2. Типы и масса роликов, используемых для разделения полосы

Тип ролика

Масса роликов [г]

Ролик для разделения

внешних жил (1)

Ролик для разделения

внутренних жил (2)

Тип A 6200 5700

Тип Б 4050 3600

Новый (тип В) 1300 1200

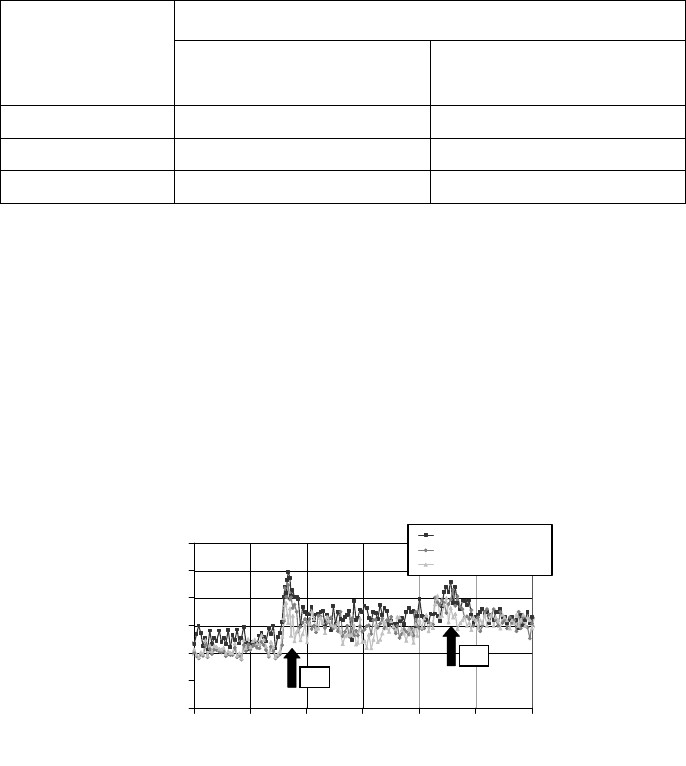

Используя три типа разделительных роликов, были выполнены численные расчеты

процесса четырехжильной прокатки и разделения прутков диаметром 8 мм. Масса роликов

практически не влияет на установившийся процесс прокатки полосы в режущем калибре, а

характер изменений моментов и силы во время прокатки и разделения полосы одинаковы и

отличаются только уровнем значений полученных величин [1, 6, 7]. Отсюда на рис. 4 показан

только фрагмент хода изменений силы прокатки для двух неустановленных этапов разделения

полосы (удар полосы в первую и вторую пару роликов приводит их во вращение), во времы

которых сила в большой степени зависит от массы разделительных роликов.

Рис. 4. Ход изменений силы прокатки во время разделения жил внешних – 1

и внутренних – 2

Из данных, представленных на рис.4 следует, что увеличение уровеня силы прокатки

происходит во время удара полосы в рабочие поверхности разделительных роликов,

характеризующихся большей массой.

Наиболее нестабильными этапами во время разделения полосы являются такие, во время

которых полоса соприкасается с разделяющими внешние жилы роликами, а затем соприкасается с

разделяющими внутренние жилы роликами и когда эти ролики приводятся во вращение. Во время

этих этапов уменьшается величина силы прокатки, как при разделении с помощью роликов Б, так

и роликов типа B (новых), по сравнению с величиной силы для роликов типа А (таблица 3). Во

время неустановившейся стадии разделения полосы появляются локальные приросты величины

100

110

120

130

140

150

160

0,04 0,045 0,05 0,055 0,06 0,065 0,07

время [c]

силa прокатки [kB]

Тип A

Тип Б

Новый (тип В)

1

2

Секция 2. Листопрокатное производство

146

силы прокатки (рис. 4). Величина этих приростов зависит от угла раскрытия рабочих

поверхностей, расстояния между роликами, а также от массы роликов [1, 2, 6, 7].

Результаты численных исследований процесса четырехжильной прокатки в режущем

калибре занесены в таблицу 3.

Таблица 3. Сила прокатки во время четырехжильной прокатки ребристых прутков диаметром 8 мм

в режущей клети

Тип

разделяющих

роликов

Средняя величина силы прокатки [kB]

Первая пара

разделяющих

роликов*

F

I

Вторая пара

разделяющих

роликов**

F

II

Относительная разница

необходимой силы [%]

%100⋅

−

I

III

F

FF

A 143,07 140,23 2,0

Б 138,00 137,49 0,4

Новый (тип В) 131,83 133,41 1,2

(A-Б/A) 100% 3,5 2,0

(A-B/A) 100% 7,9 4,9

(Б-B/Б) 100% 4,5 3,0

где: * – установившийся процесс разделения внешних жил, ** – неустановившийся процесс

разделения внутренних жил.

Резкое увеличение момента и силы прокатки вызваны локальным увеличением суммарного

усилия нажима металла на разделяющие валки. В работе на основании теоретических

исследований определены составные величины суммарного усилия нажима металла на ролики

(

вертикальный F

y

и

параллельный

F

z

к направлению прокатки) во время неустановившегося и

установившегося процесса разделения для 3 типов разделяющих роликов (рис. 5-6).

a) б)

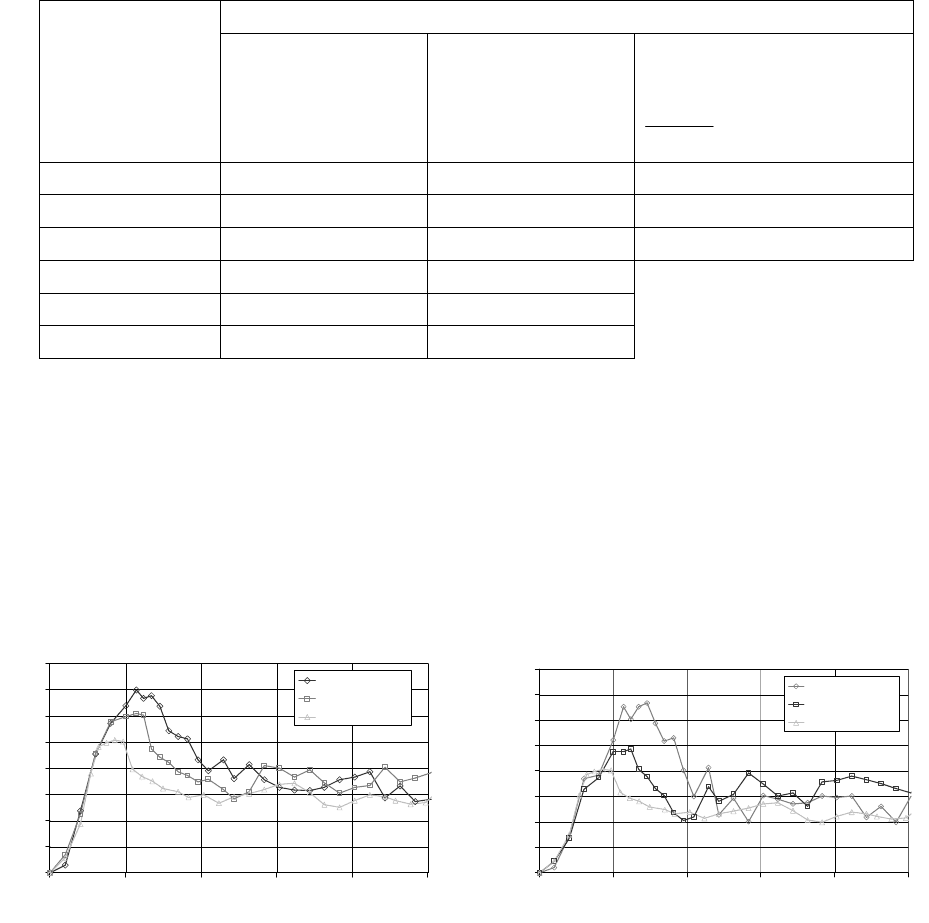

Рис. 5. Изменения составляющей вертикальной F

y

– a) и параллельный F

z

– б) суммарного усилия

нажима металла на разделительные ролики во время разделения внешних жил

0

1

2

3

4

5

6

7

8

0,0468 0,0478 0,0488 0,0498 0,0508 0,0518

время [c]

Fy [kН]

Тип A

Тип Б

Новый (тип В)

0,0

0,5

1,0

1,5

2,0

2,5

3,0

3,5

4,0

0,0468 0,0478 0,0488 0,0498 0,0508 0,0518

время [c]

Fz [kН]

Тип A

Тип Б

Новый (тип В)

Секция 2. Листопрокатное производство

147

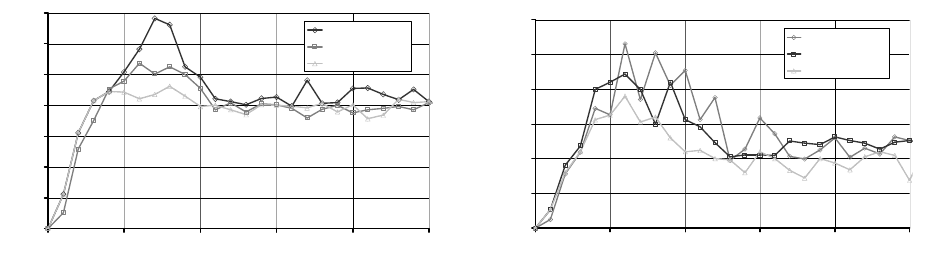

a)

б)

Рис. 6. Изменение составляющей вертикальной F

y

– a) и параллельный F

z

– б) суммарного усилия

нажима металла на разделительные ролики во время разделения внутренних жил.

На разделительные ролики действуют силы, направленные вертикально F

y

и параллельно

F

z

относительно направления прокатки. На полученных графиках изменения сил (рис. 5-6) можно

выделить 2 характерных этапа разделения полосы. Первый этап (неустановившийся), во время

которого наступает моментальный рост величины суммарного усилия нажима металла на

разделительные ролики (заканчивается примерно в 0,048 с), когда наступает удар полосы в первую

пару разделительных роликов. Второй этап (установившийся) наступает между 0,0488 и 0,0518

секундой длительности процесса и между 0,0624 и 0,0654 секундой, что соответствует

установившемуся процессу разделения (величина силы нажима значительно уменьшилась,

независимо от массы разделительных роликов). Локальные увеличения величины обеих

составляющих силы нажима металла на ролики отвечают локальным приростам величины силы

прокатки (рис. 4).

Из данных, представленных на рис. 5-6 следует, что величина вертикальной составляющей

F

y

суммарного усилия нажима металла на ролики примерно в 2 раза больше, чем величина

параллельной составляющей F

z

. Нарушение правильного хода процесса разделения и потеря

продольной стабильности (продольный изгиб) полосы или отдельной жилы, и в результате

перемещение полосы или жилы за линию прокатки [2] могут наступить в результате локального

увеличения продольных сил (соответствующих направлению прокатки), появляющихся во время

неустановившихся этапов разделения.

На основании представленных в настоящей работе результатов теоретических

исследований можно сказать, что для разделения полосы на отдельные жилы следует использовать

ролики с наименьшей массой, так как благодаря этому, величина силы прокатки значительно

уменьшается, что влияет на увеличение устойчивости полосы на продольную потерю

стабильности на отрезке между клетью рабочих валков и неприводных разделительных роликoв

(НРР). Применение НРР с меньшей массой приводит к значительному улучшению стабильности

процесса прокатки с разделением. Кроме того, уменьшение массы разделительных роликов дает

возможность изготавливать прутки диаметром менее 8 мм по четырехжильной технологии, что в

настоящее время является весьма трудным при использовании роликов, характеризующихся

большей массой.

Список литературы:

1. Mróz S.: Examination of the effect of slitting roller shape on band slitting during the multi slit

rolling process, Journal of Achievements in Materials and Manufacturing Engineering, Vol. 26,

Issue 2, February 2008, p. 167-170.

0

1

2

3

4

5

6

7

0,0604 0,0614 0,0624 0,0634 0,0644 0,0654

время [c]

Fy [kН]

Тип A

Тип Б

Новый (тип В)

0,0

0,5

1,0

1,5

2,0

2,5

3,0

0,0604 0,0614 0,0624 0,0634 0,0644 0,0654

время [c]

Fz [kН]

Тип A

Тип Б

Новый (тип В)

Секция 2. Листопрокатное производство

148

2. Mróz S.: Proces walcowania pr

ętów z wzdłużnym rozdzielaniem pasma, Wydawnictwo

Politechniki Częstochowskiej, Seria: Monografie nr 138, Częstochowa 2008.

3. Zhuchkov S.M i inni: Neprivodnye delitelnye ustrojstva v processe prokatki-razdelenija,

Udoskonalenija Procesiv ta Obladannja Obrobotki Tiskom v Metalurgij i Mashinobuduvanii.

(DDMA), Kramatorsk 2000, s. 77-81.

4. FORGE3® Reference Guide Release 6.2, Sophia-Antipolis, November 2002.

5. Dyja H i inni: Optymalizacja i uruchomienie nowej technologii walcowania pr

ętów z

wzdłużnym rozcinaniem pasma w ciągu walcowniczym, Politechnika Częstochowska, 2006,

niepublikowane.

6. Mróz S., Stefanik A., Dyja H.: The application of the inverse method for determination of

slitting criterion parameter during multi slit rolling (MSR) process,

Journal of Materials

Processing Technology Vol. 177, (2006), pp. 493-496.

7. Mróz S.: Analiza parametrów siłowych podczas rozdzielania pasma w rolkach rozdzielających

w procesie walcowania, Hutnik – Wiadomości Hutnicze, Nr 7, (2009), s. 491-493.

8. Mróz S., Szota P., Dyja H.: Nowa generacja rolek rozdzielających do walcowania prętów z

wzdłu

żnym podziałem pasma, Hutnik – Wiadomości Hutnicze, Nr 5, 2010, s. 220-222.

9. Norton F.H.: Creep of Steel at High Temperature, McGraw Hill, New York,1929.

10. Hoff N.J.: Approximate Analysis of Structures in the Presence of Moderately Large Steps

Deformation, Quart., Appl. Mech., 2, 1954, 49.

Секция 2. Листопрокатное производство

149

РАЗРАБОТКА ТЕХНОЛОГИИ «НИЗКОТЕМПЕРАТУРНОЙ» ПРОКАТКИ

ПРИМЕНИТЕЛЬНО К УСЛОВИЯМ СТАНА 2000 ЛПЦ-2 ОАО «СЕВЕРСТАЛЬ»

Р.Р. Адигамов, С.А. Балашов, П.А. Мишнев, Р.Б. Палигин, С.А. Чистяков.

Россия, ОАО «Северсталь», rradigamov@severstal.com

По уровню энергоемкости прокатный передел занимает второе место после доменного. В

нем потребляется до 20% первичных энергоресурсов, расходуемых в черной металлургии.

Примерно 95% общих энергозатрат в прокатном производстве потребляется в виде топлива и

электроэнергии, остальные 5% - в виде пара, воды, кислорода, азота и др. Основные затраты

энергоресурсов в прокатных цехах приходятся на нагрев слябов [1].

Основными способами снижения энергозатрат на нагрев металла являются:

1. Максимальное использование тепла, накопленного металлом на предшествующих

переделах (применение горячего посада слябов в нагревательных печах). Для повышения

температуры посада непрерывнолитых слябов – применение технических средств

сохранения тепла по всей линии МНЛЗ – прокатный стан.

2.

Использование минимально возможного числа печей (не стремиться иметь большой запас

«по нагреву»).

3. Снижение температуры нагрева заготовок

4. Тепловая изоляция водоохлаждаемых элементов печи.

5. Повышение стойкости футеровки печей за счет применения современных изолирующих

материалов.

6. Совершенствование газогорелочных устройств, как для улучшения качества нагрева, так и

для минимизации расхода топлива.

С целью повышения эффективности работы стана 2000, повышения

конкурентоспособности продукции были проанализированы все основные способы снижения

энергозатрат. Мероприятия по изоляции водоохлаждаемых элементов печи, повышению

стойкости футеровки, совершенствованию газогорелочных устройств требуют больших

капитальных затрат. Экономия от применения горячего посада слябов в нагревательные печи

невелика, т.к. загрузка печи только горячим посадом затруднительна, поэтому в рабочем

пространстве оказываются горячие и холодные слябы, а нагрев ведется по режимам для холодных

слябов.

Таким образом, особое внимание было уделено возможности снижения температуры

нагрева слябов (технология низкотемпературной прокатки). Разработка технологии

низкотемпературной прокатки позволит:

1. Снизить расход топлива на нагрев металла.

2. Повысить производительность стана 2000.

3.

Снизить отсортировку по дефектам «вкатанная окалина» и «рябизна».

4. Снизить расход металла из-за угара как в печах, так и в линии стана.

5. Повысить производительность печей при увеличении их межремонтного ресурса и

снижении удельного потребления топлива.

Температура слябов на выдаче из печи определяется в зависимости от химического состава

стали. Ввиду возможных ошибок в определении температуры слябов, покрытых печной окалиной,

оно дублируется на раскате, после черновой группы клетей. В настоящее время на стане 2000

применяют технологию прокатки слябов с температурой конца черновой прокатки в среднем

1080

◦

С. В тоже время на подобных станах других предприятий прокатку ведут с температурой

конца черновой прокатки на НЛМК - 980

◦

С, ММК - 1050

◦

С (рис.1).