Сборник трудов конференции Павловские чтения 2010

Подождите немного. Документ загружается.

Секция 2. Листопрокатное производство

160

3.

Алдунин А.В. Исследование формирования структуры и свойств низкоуглеродистой

стали в процессе дробной деформации при горячей прокатке: Автореф. дисс. на соиск. учен. степ.

канд. техн. наук. - М.: МИСиС, 1981. – 25 с.

4. Разрушение. Т.6. Разрушение металлов. Пер. с англ. / Под ред. М.Л. Бернштейна.- М.:

Металлургия, 1976. – 496 с.

5. Пиккеринг Ф.Б. Физическое металловедение и разработка сталей. – М.: Металлургия,

1982. – 183 с.

6. Fukuda M. The affect of carbon content against r-value – cold reduction relatios in steel sheets //

Tetsu-to-Hagane, 1967. – V. 53. – P. 559 – 561.

7. Пластометрические исследования металлов / Мочалов Н.А., Галкин А.М., Мочалов С.Н.,

Парфенов Д.Ю. – М.: Интермет Инжиниринг, 2003. – 318 с.

8. Богатов А.А., Мижирицкий О.И., Смирнов С.В. Ресурс пластичности металлов при

обработке давлением. – М.: Металлургия, 1984. – 144 с.

9. Исследование влияния основных металлофизических факторов на упрочнение

бериллиевой бронзы при производстве лент / Алдунин А.В., Шаталов Р.Л., Босхамджиев Н.Ш.,

Зисельман В.Л. // Цветные металлы. – 2008. – № 5. – С. 58-61.

Секция 2. Листопрокатное производство

161

О СООТНОШЕНИИ ПРОФИЛЯ МЕЖВАЛКОВОГО ЗАЗОРА И ПОПЕРЕЧНОЙ

РАЗНОТОЛЩИННОСТИ ПОДКАТА ДЛЯ ПРОКАТКИ ПОЛОСЫ

БЕЗ НАРУШЕНИЯ ПЛОСКОСТНОСТИ

С.М.Бельский ¹, Ю.А. Мухин ²

¹

Россия, ОАО «Новолипецкий металлургический комбинат», E-mail: belskiy_sm@nlmk.ru

² Россия, Липецкий государственный технический университет, E-mail:prokatka@stu.lipetsk.ru

Известен деформационный критерий оценки величины остаточных напряжений сжатия и

устойчивости прокатываемой полосы при плоской схеме деформации [1] :

крост

h

h

h

h

E

σ

δ

δ

σ

<

−=∆

1

1

0

0

, (1)

где Е – модуль Юнга материала полосы;

кр

σ

– критическая величина напряжений сжатия;

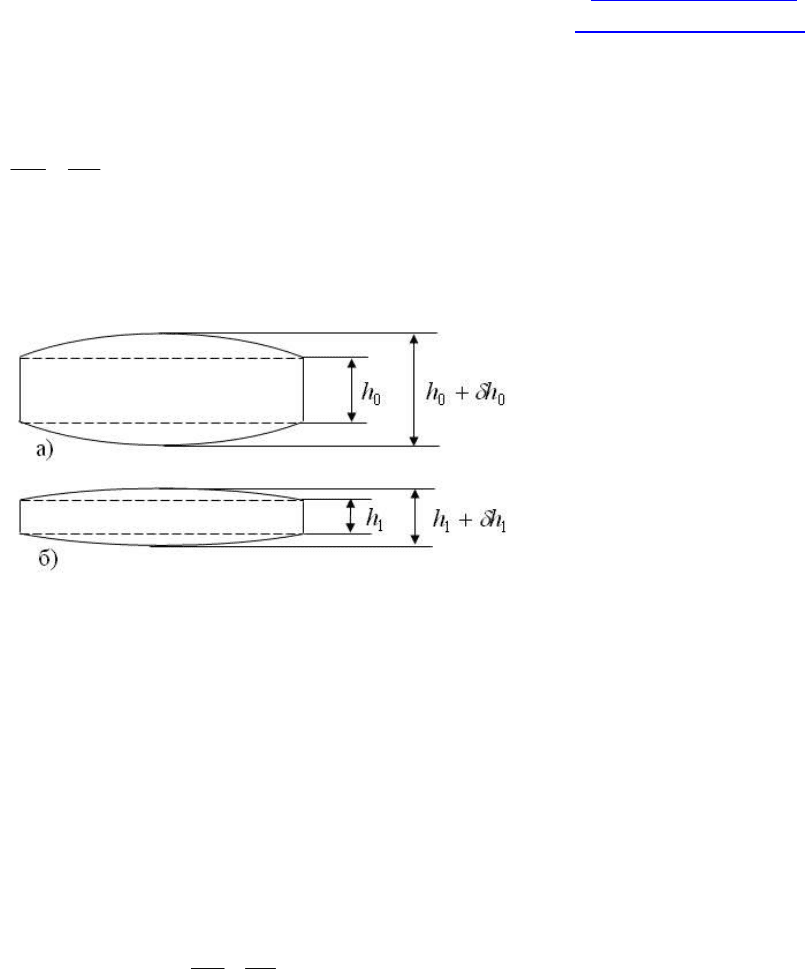

остальные обозначения понятны из рисунка 1.

Рисунок 1 – Профиль поперечного сечения прокатываемой полосы

а) на входе в очаг деформации (подкат)

б) на выходе из очага деформации

Если не учитывать упругое восстановление полосы после выхода из клети, то поперечная

разнотолщинность полосы (выпуклость профиля поперечного сечения) определяется формами

активных образующих рабочих валков, складывающихся из станочной и тепловой профилировок,

прогиба и износа рабочих валков, а также их упругого сплющивания в контакте с полосой.

Геометрические размеры и механические свойства прокатываемых полос изменяются как от

полосы к полосе, так и по длине одной полосы, что приводит к колебаниям силовых параметров

прокатки и, соответственно, составляющих активных образующих рабочих валков. При этом

изменяется величина соотношения

−

1

1

0

0

h

h

h

h

δ

δ

, входящего в выражение (1).

В очаге пластической деформации действуют механизмы самовыравнивания вытяжек по

ширине полосы, которым способствуют межклетевое натяжение, сплющивание рабочих валков в

контакте с полосой и поперечное перемещение металла в очаге деформации [2]. Эти механизмы

довольно значительно компенсируют возникающие возмущения, и прокатываемая полоса не

теряет плоскую форму при небольших колебаниях величин прогиба и профилировки рабочих

валков, а также выпуклости профиля поперечного сечения подката.

Возникает вопрос о величине изменения соотношения профиля межвалкового зазора и

поперечной разнотолщинности подката, при которой прокатываемая полоса не теряет плоскую

форму. Для количественной оценки величины этого изменения проанализируем простой случай,

Секция 2. Листопрокатное производство

162

когда в процессе прокатки изменяется только выпуклость поперечного сечения подката. При этом

изменяется распределение вытяжек по ширине полосы, а усилие прокатки, износ и тепловая

выпуклость рабочих валков остаются неизменными. Перераспределение вытяжек по ширине

полосы влечет за собой перераспределение погонного давления прокатки и, соответственно,

сплющивания рабочих валков в контакте с полосой.

Для анализа воспользуемся математической моделью формирования профиля поперечного

сечения прокатываемой полосы. В эту модель составными частями входят модели упругого

прогиба валков четырехвалковой клети [3], распределения погонного давления прокатки по

ширине полосы [4] и сплющивания рабочих валков в контакте с полосой [5].

Математическая модель упругого прогиба валков четырехвалковой клети:

)(

)(

)(''

1

xq

GS

k

EJ

xM

xy

Σ

−−=

, (2)

где

)(xy

- упругий прогиб валка;

)(xM

–изгибающий момент;

GE,

- модули упругости первого и

второго рода материала валка;

SJ,

- осевой момент инерции и площадь поперечного сечения

валка;

1

k

- коэффициент формы поперечного сечения, равный

910

;

)(xq

Σ

- суммарная

распределенная нагрузка, действующая на валок (для опорного валка это межвалковое давление,

для рабочего – сумма межвалкового давления и давления со стороны прокатываемой полосы).

Математическая модель распределения погонного давления прокатки по ширине полосы

заключается в системе дифференциальных уравнений:

f

K

=+−

ϕ

ϕ

2

''

,

+

−

−++−−+−

−

∆

=

)(

)(22)()1(2

ln)(

4

)('

2

2222222

11

fa

fatfat

f

hh

hv

yp

нн

cp

ϕ

ϕϕ

ϕ

µ

(3)

+

∆

−

+

∆

+

3

2

''

3

2

''

0

1

h

h

h

h

f ll

ϕ

,

где

1)('

<<

yf

,

1)('

<<

y

ϕ

– неравномерность скоростей течения металла по ширине полосы на

входе и выходе очага деформации;

Ehh

h

K

cр

s

l∆

=

1

2

16

µτ

;

µ

– коэффициент трения;

s

τ

– предел текучести

материала полосы на сдвиг;

l

– длина очага деформации;

2

01

hh

h

cp

+

=

;

1

v

– средняя по ширине

величина выходной скорости полосы, отнесенная к окружной скорости рабочего валка;

l

н

н

х

t =

;

н

х

– положение нейтрального сечения;

h

hv

a

∆

=

l

11

2

.

Граничные условия системы (3) записываются следующим образом:

0)()0(

=

=

B

ϕ

ϕ

;

B

dyyyp

P

Bp

B

∫

+

=

0

)('

2

)( , (4)

где

P

– усилие прокатки;

B

– полуширина полосы.

Вычислив величины сокращения радиусов рабочего валка в середине площадки контакта с

полосой и под её краем, В.И.Пыженков получил выражение для упругого сплющивания рабочего

валка на выходе очага деформации:

{

Секция 2. Листопрокатное производство

163

в

E

p

b

R

E

pR

22

12

208.1

1

153.0026.02

ln

1

2

ν

πν

ν

π

ν

−

⋅−

−

−

+

−

=∆

, (5)

где

R

∆

– величина упругого сплющивания рабочего валка;

в

E

– модуль упругости материала

рабочего валка;

p

– погонное давление прокатки;

R

– радиус рабочего валка;

ν

– коэффициент

Пуассона;

b

– полуширина площадки контакта валка с полосой.

Описанная модель (2)-(5) решается итерационно с привлечением численных методов Рунге-

Кутта четвертого порядка и прогонки для решения дифференциальных уравнений. Усилие

прокатки

P

можно вычислить любым известным методом, например, интегрированием уравнения

равновесия [6] или вариационным методом, подобным описанному в [7-8].

Для примера выполним анализ влияния изменения выпуклости профиля поперечного

сечения подката шириной

B

2

= 1000 мм и входной толщиной

0

h

= 1,0 мм при следующих

условиях прокатки:

h

∆

= 0,2 мм;

P

= 1000 т;

µ

= 0,08;

R

= 300 мм; при этом параметры процесса

прокатки настроены так, что

0

1

1

0

0

=

−

h

h

h

h

δ

δ

. Выпуклость исходного профиля поперечного сечения

подката изменяется в пределах

)(

0

h

δ

∆

= 0,005

÷

0.02 мм.

Величину критического напряжения потери прокатываемой полосой устойчивости

оцениваем по следующему выражению [9]:

E

B

h

кр

2

1

2

84.17

=

σ

. (6)

Для рассматриваемого случая

кр

σ

= 2,51 МПа. Результаты расчета представлены на рисунке

2. Уровень критического напряжения изображен пунктирной линией.

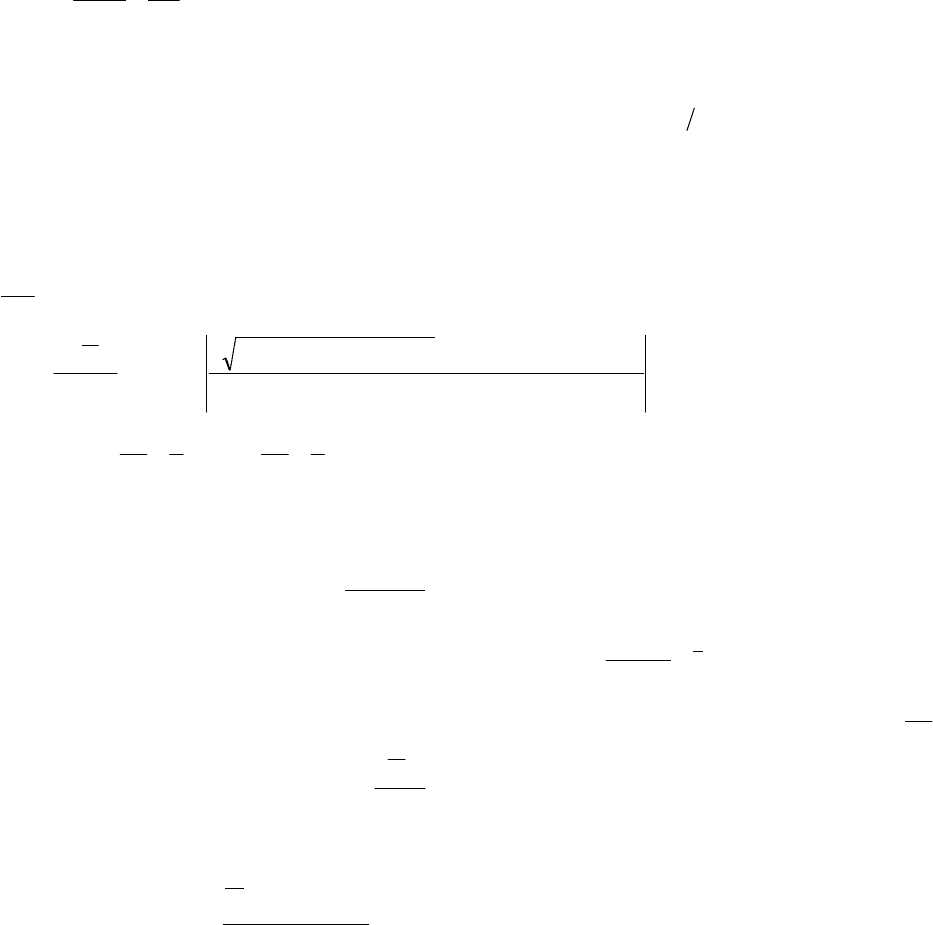

Рисунок 2 – Эпюры распределения остаточных напряжений по ширине полосы

а)

)(

0

h

δ

∆

= 0,005 мм; б)

)(

0

h

δ

∆

= 0,010 мм;

в)

)(

0

h

δ

∆

= 0,015 мм; г)

)(

0

h

δ

∆

= 0,020 мм.

а)

б

)

в

)

г

)

Секция 2. Листопрокатное производство

164

Анализируя результаты расчета при рассматриваемых условиях прокатки, можно сделать

вывод о том, что колебания величины выпуклости поперечного сечения полосы в пределах 10 мкм

не оказывают влияния на плоскостность полосы. Пересчитывая эту величину колебаний на

горячекатаный подкат, получим величину примерно в два раза большую, а если учесть

возможности корректировки профиля межвалкового зазора с помощью устройств противо- и

дополнительного изгиба рабочих валков, то допустимая величина отклонений выпуклости

профиля поперечного сечения полосы увеличится еще на 20-50% в зависимости от толщины и

ширины.

Для повышения точности расчетов разработанную методику следует адаптировать под

реальный прокатный стан путем идентификации таких параметров, как модули упругости

материала валков и полосы, коэффициент трения в очаге деформации и т.п.

Выводы

1.

Разработана методика оценки плоскостности прокатываемой полосы с учетом

распределения погонного давления прокатки по ширине полосы.

2. Колебания величины выпуклости профиля поперечного сечения горячекатаного подката в

диапазоне ±(20-25) мкм не являются критичными для сохранения полосой плоской формы при

холодной прокатке, если настройка параметров процесса холодной прокатки выполнена

корректно.

Библиографический список

1.

Суяров, Д.И. Качество тонких стальных листов / Д.И. Суяров, М.А. Беняковский – М.:

Металлургия, 1964. – 175 с.

2. Бельский, С.М. Классификация технологических принципов регулирования плоскостности

полос / С.М. Бельский, Ю.А. Мухин // Сталь. – 2009. – № 11. – С. 47-50.

3. Бельский, С.М. Управление противоизгибом в клетях с осевой сдвижкой рабочих валков /

С.М.Бельский, Б.А. Поляков, В.А. Третьяков // Изв. вузов. Чёрная металлургия. – 1992. – № 6. –

C.15-17.

4.

Бельский, С.М. Расчёт распределения усилия прокатки по ширине полосы и остаточных

напряжений в полосе вариационным методом / С.М.Бельский, С.Л. Коцарь, Б.А. Поляков // Изв.

вузов. Чёрная металлургия. – 1990. – № 10. – C.32-34.

5. Пыженков В.И. Развитие методов расчета упругих деформаций валков станов кварто.

Диссертация … канд. техн. наук. – Москва. МИСиС. – 1975. – 280 с.

6. Целиков, А.И. Теория прокатки / А.И. Целиков, Г.С. Никитин, С.Е. Рокотян. – М.:

Металлургия, 1980. – 318 с.

7. Бельский, С.М. Определение усилия прокатки вариационным методом / С.М. Бельский //

Современная металлургия начала нового тысячелетия: сборник научных трудов международной

научно-технической конференции. Ч.3. – Липецк, 2006. – С.152-158.

8. Бельский, С.М. Нейтральные углы и контактное давление тонколистовой прокатки при

скоростной асимметрии / С.М. Бельский, Ю.А. Мухин // Производство проката. – 2007. – № 11. –

С. 13-17

9. Химич, Г.Л. Устойчивость полосы при знакопеременном изменении неравномерности

деформации / Г.Л. Химич, В.А. Вотяков, В.А. Руденко, Р.В. Лель // Изв.вузов.Чёрная металлургия.

– 1984. – № 12. – C.47-50.

Секция 2. Листопрокатное производство

165

СОВЕРШЕНСТВОВАНИЕ РЕГУЛИРОВАНИЯ ПЛОСКОСТНОСТИ ПОЛОС НА

МНОГОКЛЕТЬЕВОМ СТАНЕ ХОЛОДНОЙ ПРОКАТКИ.

А.И. Божков

1

, С.Н. Ивлиев

2

, С.С. Дёгтев

2

, А.А. Александров

1

Россия,

1

ГОУ ВПО «Липецкий государственный технический университет»

2

ОАО «Новолипецкий металлургический комбинат», e-mail: degtev_ss@nlmk.ru

В настоящее время в прокатном производстве существует ряд нерешенных проблем,

связанных с регулированием плоскостности полос на станах холодной прокатки [1], одной из

которых является нестабильность эпюры удельных натяжений в переходных (нестационарных)

стадиях процесса прокатки (участок разгона и торможения стана), приводящая к повышенным

значениям характеристик неплоскостности концевых участков полос. Решению этой проблемы

посвящена данная публикация.

Известно [2], что для регулирования плоскостности полос на большинстве современных

станов холодной прокатки используются системы автоматического регулирования плоскостности

(САРП), в которых, как правило, реализуется принцип управления по отклонению. На выходе

последней клети многоклетьевого стана с помощью стрессометрического ролика измеряется

(регистрируется) распределение удельных натяжений по ширине полосы. По величинам

отклонений заданного распределения удельных натяжений от измеренных рассчитываются

изменения уставок САРП, которые отрабатываются средствами регулирования плоскостности

(СРП) – гидроизгибом рабочих валков, перекосом рабочих валков, дифференцированной по длине

бочки валков подачей смазочно-охлаждающей жидкости (СОЖ) и др. Однако в нестационарных

(переходных) стадиях процесса прокатки (при ускорении и замедлении стана) эффективность

регулирования снижается ввиду существенной задержки, обусловленной запаздыванием во

времени регулирующих воздействий СРП.

Хотя некоторые исследователи затрагивают в своих работах вопрос стабилизации эпюры

удельных натяжений по длине полос, проблема нестабильности эпюры удельных натяжений в

переходных (нестационарных) стадиях процесса прокатки до сих пор существует. В какой-то мере

данная проблема решена в работе [2], авторы которой предлагают стабилизировать эпюру

удельных натяжений по длине полос путем компенсации запаздывания одного из каналов

регулирования плоскостности холоднокатаных полос – гидроизгиба рабочих валков и учитывать

запаздывание во времени его регулирующих воздействий с помощью экспериментально

установленной зависимости. Однако, как показывает практика производства холоднокатаного

проката, действие динамической составляющей процесса на плоскостность, возникающей из-за

изменения скорости прокатки, существенно быстрее, чем результат действия гидроизгиба валков.

Это можно объяснить тем, что время, затрачиваемое на коррекцию уставки гидроизгиба, состоит

из времени снятия и передачи сигналов со стрессометрического ролика, их обработки, расчета в

ЭВМ управляющего воздействия, передачи сигналов об управлении к исполнительным

устройствам и времени срабатывания самих устройств (изменение давления в гидроцилиндрах).

Кроме того, гидроизгиб рабочих валков устраняет только параболические составляющие эпюр

натяжения. Однако, как показывает практика, эпюры удельных натяжений имеют в большинстве

случаев сложный, часто несимметричный вид.

Сотрудниками Липецкого государственного технического университета совместно с

работниками ОАО «НЛМК» в условиях Производства динамной стали (ПДС) проведены

экспериментальные исследования. При обработке полос электротехнической изотропной стали

(

ЭИС) 2-й, 3-й и 4-й групп легирования различных типоразмеров на стане холодной прокатки 1400

Секция 2. Листопрокатное производство

166

регистрировали изменение эпюры удельных натяжений по длине полос, изменение усилия

гидроизгиба (F) и перекоса (∆P) рабочих валков и расхода СОЖ (Q).

Результаты исследований показали, что на участках полос, обработанных в переходных

(нестационарных) стадиях процесса прокатки (разгон, торможение стана), фактическая

(

измеренная) эпюра удельных натяжений существенно отличается от заданного значения

(среднеквадратическое отклонение (СКО) достигает величины порядка 40 МПа). В качестве

примера на рис. 1 приведена эпюра удельных натяжений по длине холоднокатаной полосы ЭИС 2-

й группы легирования (типоразмер 2,2→0,5×1030 мм).

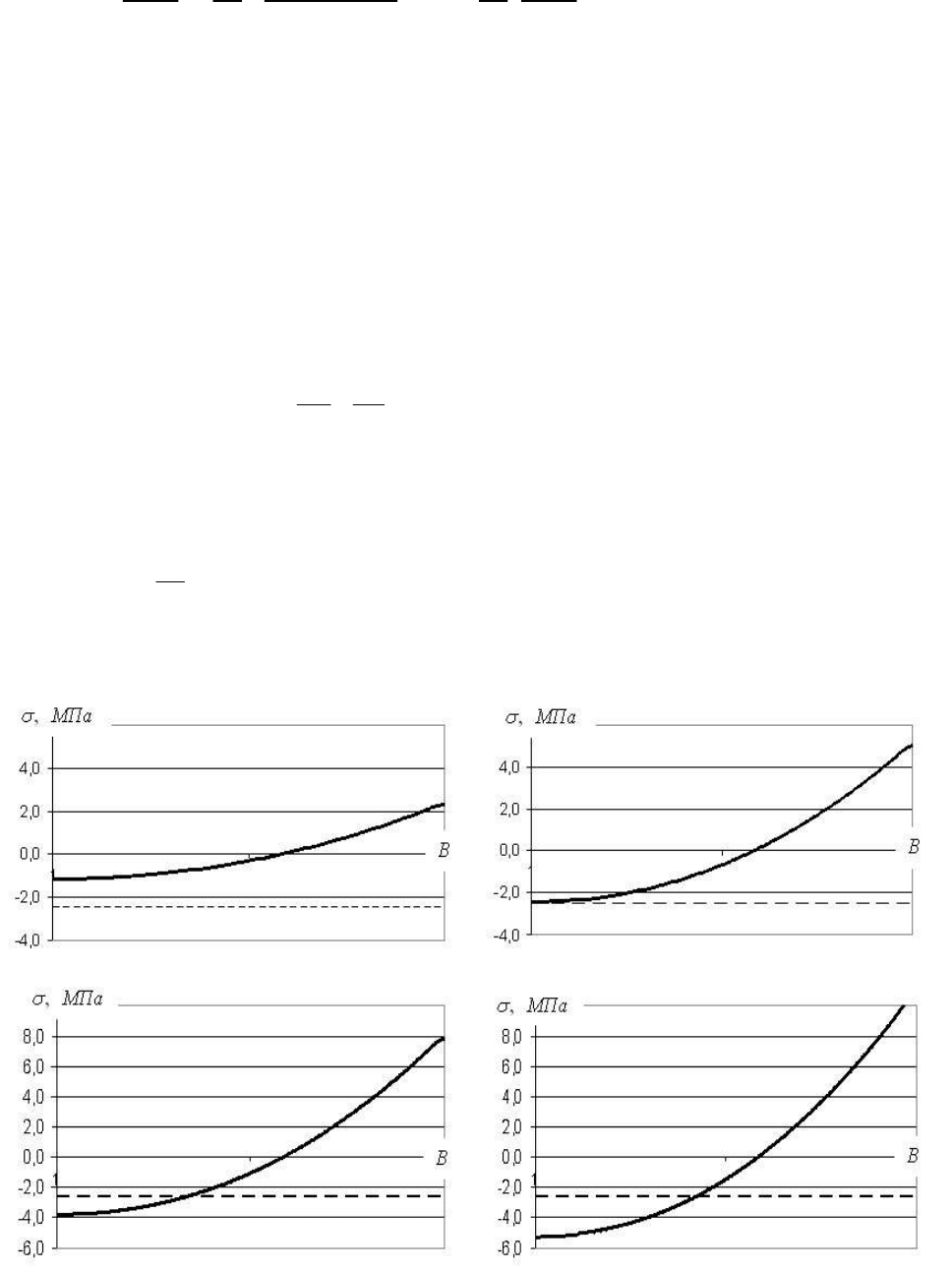

Рис. 1. Эпюра удельных натяжений в холоднокатаной полосе ЭИС 2-й группы легирования

(типоразмер 2,2→0,5×1030 мм) на участке разгона (а), торможения (б) и стабильном участке (в).

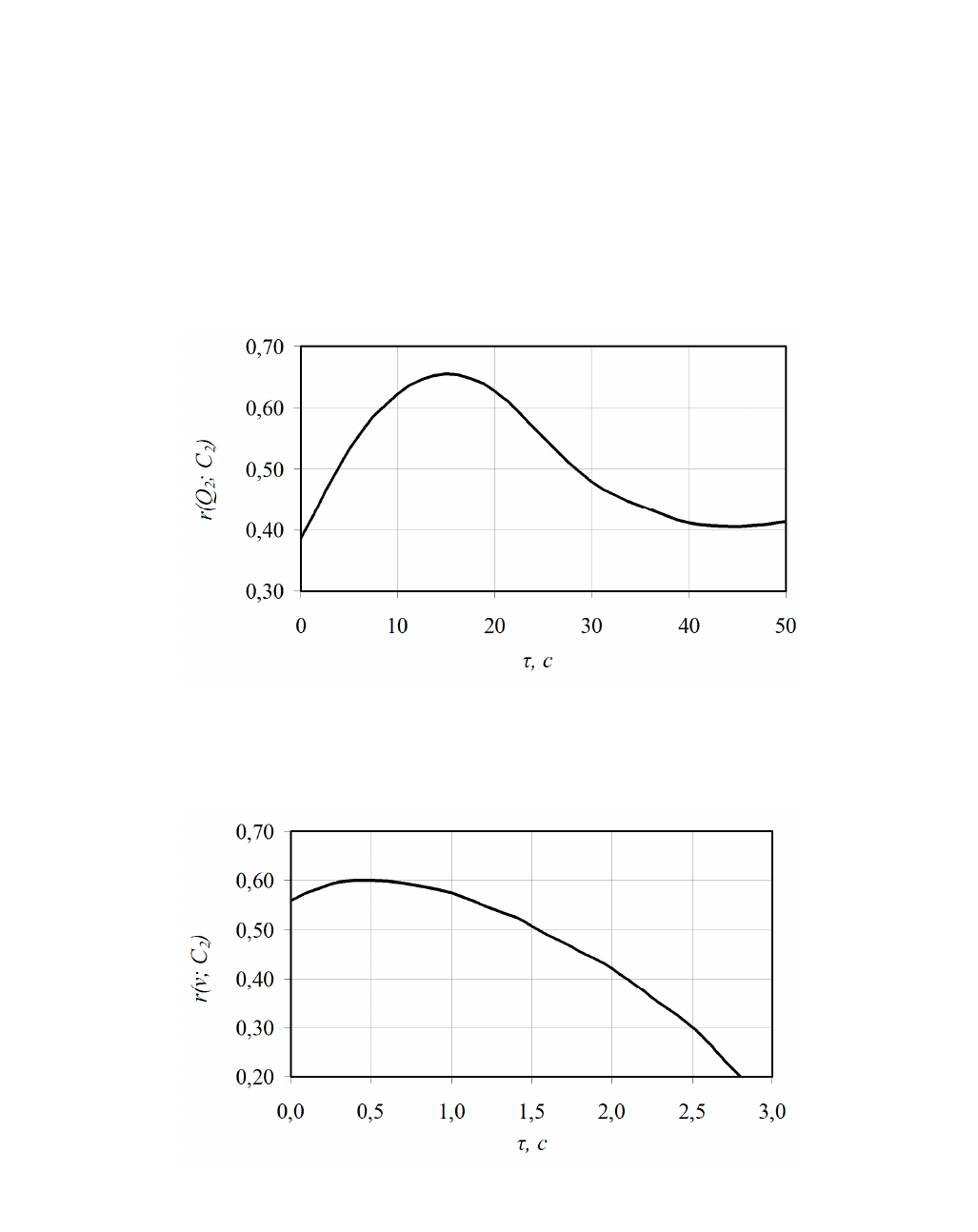

Рис.2. Нормированная взаимно-корреляционная функция, R(F, ∆P; C

2

) изменения гидроизгиба F,

перекоса ∆P и симметричной составляющей эпюры удельных натяжений C

2

от времени τ

в)

б)

Секция 2. Листопрокатное производство

167

В ходе исследований определяли величину временной задержки в работе каналов средств

регулирования плоскостности – гидроизгиба, перекоса рабочих валков и дифференцированной по

длине бочки валков подачи СОЖ, а также величину временной задержки во влиянии изменения

скорости прокатки на эпюру удельных натяжений в холоднокатаных полосах. Установлено, что в

зависимости от типоразмера и группы легирования временные задержки в действии гидроизгиба и

перекоса рабочих валков в среднем в 4-6 раз, а в работе канала подачи СОЖ в 20-30 раз больше

величины временной задержки во влиянии динамического (скоростного) эффекта на

распределение обжатия по ширине полосы. Это связано с тем, что под действием скорости

прокатки изменение условий трения в очаге деформации и, как следствие, изменение давления и

прогиба рабочих валков происходит почти мгновенно (см. рис. 2-4)

Рис.3. Нормированная взаимно-корреляционная функция, R(Q

2

; C

2

) изменения симметричной

составляющей подачи СОЖ Q

2

и симметричной составляющей эпюры удельных натяжений C

2

от

времени τ

Рис.4. Нормированная взаимно-корреляционная функция, R(v; C

2

) изменения скорости прокатки v

и симметричной составляющей эпюры удельных натяжений C

2

от времени τ

Из рисунков видно, что временная задержка во влиянии изменения усилия гидроизгиба,

перекоса рабочих валков и расхода СОЖ больше, чем во влиянии скорости прокатки на

распределение обжатия по ширине полос, что говорит о целесообразности коррекции задаваемой

эпюры удельных натяжений в САРП в зависимости от скорости прокатки.

Секция 2. Листопрокатное производство

168

На основе результатов экспериментальных исследований разработан принцип

регулирования плоскостности полос на участках разгона и торможения стана путем коррекции

заданной эпюры удельных натяжений по формуле:

(

)

(

)

))(1(, tVkyty

j

задкор

∆

⋅

+

⋅

=

σ

σ

,

(

)

(

)

V

ttVtVV ∆−−=∆

(2)

где σ(y,t)

кор

– скорректированная задаваемая в САРП эпюра удельных натяжений, МПа;

y = 1…B – координата по ширине полосы, B – ширина полосы, м;

σ(y)

зад

– эпюра удельных натяжений, которую необходимо получить в холоднокатаной

полосе, МПа;

∆V(t) – рассчитанное изменение скорости прокатки в момент времени t, м/мин;

V(t) – измеренное значение скорости прокатки в момент времени t, м/мин ;

V(t – ∆t

V

) – измеренное значение скорости прокатки в момент времени предшествующий t,

м/мин ;

t –

момент времени, в который производится измерение, с;

∆t

V

– время запаздывания (временная задержка) во влиянии скорости прокатки на

изменение эпюры удельных натяжений, с;

k

j

– коэффициент, определяемый экспериментально для прокатываемого типоразмера (j =

1,2… J, где J – количество типоразмеров), мин/м;

Эффективность разработанного принципа проверена в ходе дополнительных испытаний,

проведенных в условиях ПДС ОАО «НЛМК» при обработке 60 рулонов ЭИС 2-4-й групп

легирования (20 рулонов ЭИС 2-й группы легирования, 20 рулонов - 3-й и 20 рулонов - 4-й) на

непрерывном 4-х клетьевом стане 1400. Половину экспериментальных рулонов каждой группы

легирования прокатали по существующему режиму, а другую половину обработали с

использованием принципа коррекции заданной эпюры удельных натяжений (скорректированный

режим). Рассчитывали оценки СКО удельных натяжений от заданных значений на участках полос,

прокатанных при разгоне (∆V(t)>0) и торможении (∆V(t)<0) стана по существующему режиму и с

использованием разработанного принципа. СКО удельных натяжений на участках полос,

прокатанных по существующему режиму достигало величины порядка 38 МПа при разгоне и 17

МПа при торможении стана, по скорректированному режиму соответственно 15 МПа и 7 МПа.

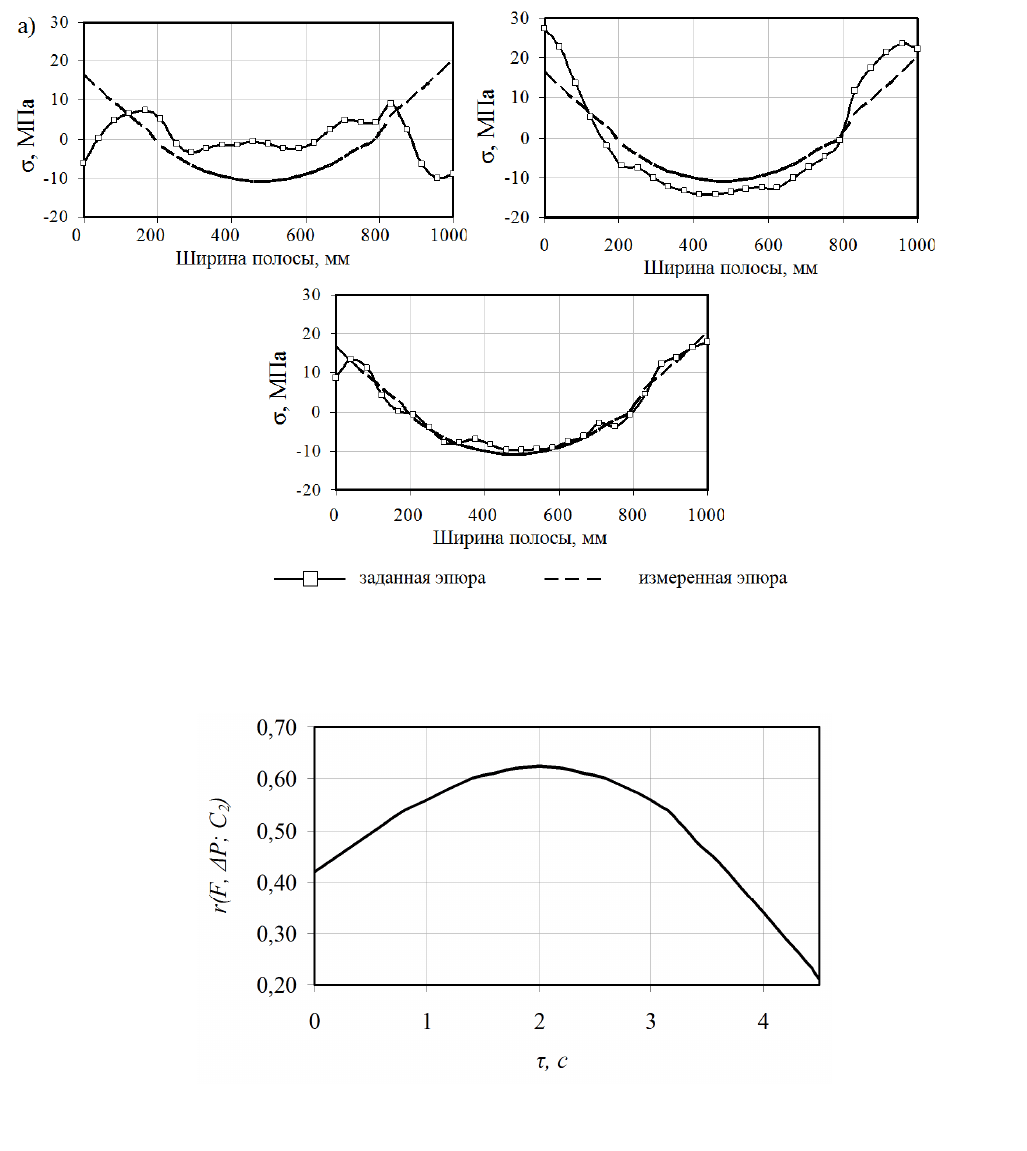

Как видно, оценки СКО удельных натяжений от заданных значений на участках полос,

прокатанных при разгоне и торможении стана по скорректированному режиму, ниже, чем для

полос, прокатанных по существующему режиму. Таким образом, результаты промышленных

испытаний подтвердили высокую эффективность разработанного принципа коррекции, что

позволило внедрить его на стане 1400 ПДС ОАО «НЛМК».

В качестве примера ниже приведена формула, коррекции заданной эпюры при прокатке

полос ЭИС 4-й группы легирования (типоразмера 2,0→0,5×1030 мм):

(

)

(

)

))(08,01(, tVyty

задкор

∆

⋅

+

⋅

=

σ

σ

,

(

)

(

)

5,0−−=∆ tVtVV

(3)

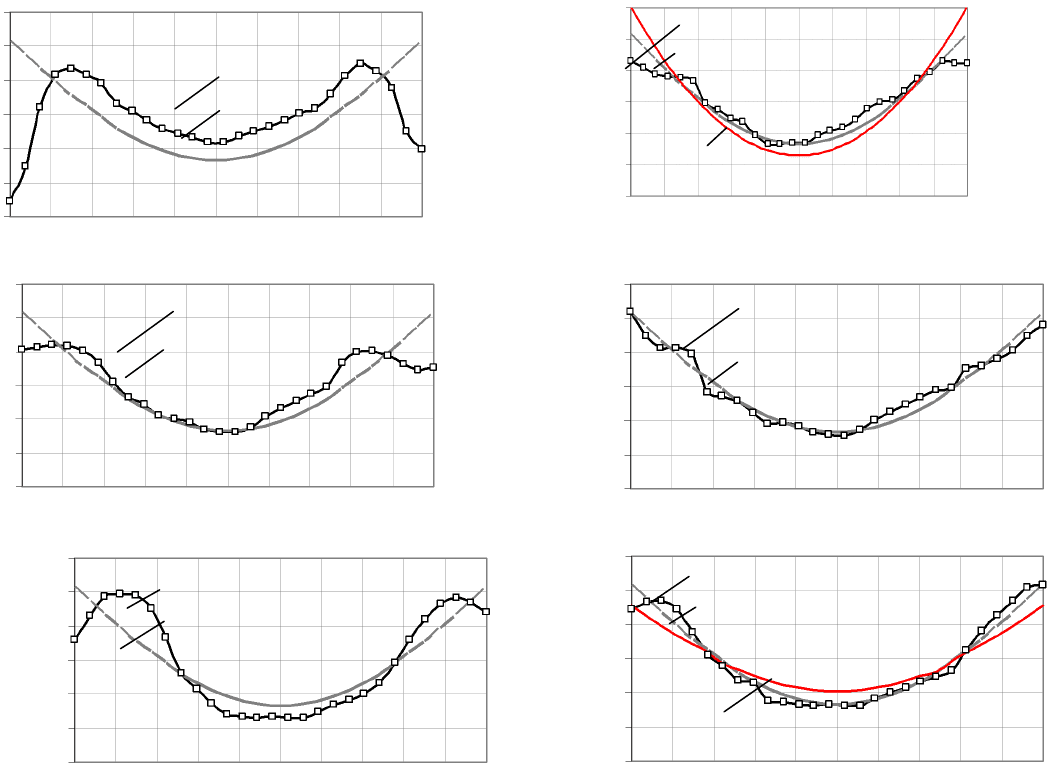

На рис. 5 представлена эпюра удельных натяжений в холоднокатаных полосах ЭИС 4-й

группы легирования (типоразмер 2,0→0,5×1030 мм) для участка разгона, торможения стана и

установившегося процесса прокатки, обработанных по существующему и скорректированному

режимам.

Секция 2. Листопрокатное производство

169

Существующий режим Скорректированный режим

Участок разгона

Стабильный участок

Участок торможения

Ширина полосы, мм

Ширина полосы, мм

1-

измеренная эпюра удельных натяжений, 2- заданная эпюра удельных натяжений, 3-

скорректированная заданная эпюра удельных натяжений

Рис. 5. Эпюра удельных натяжений в холоднокатаных полосах ЭИС 4-й группы легирования

(типоразмер 2,0→0,5×1030 мм) для участка разгона, торможения стана и установившегося

процесса прокатки, обработанных по существующему и скорректированному режимам

Выводы

1.

Результаты исследований показали, что на участках разгона и торможения стана,

фактическая (измеренная) эпюра удельных натяжений существенно отличается от заданного

значения (СКО достигает величины порядка 40 МПа).

2. Установлено наличие временных задержек во влиянии усилия гидроизгиба, перекоса

рабочих валков и дифференцированной по длине бочки валков подачи СОЖ на эпюру удельных

натяжений в холоднокатаной полосе. Величины задержек в работе СРП существенно превышают

величину временной задержки во влиянии скорости прокатки на эпюру удельных натяжений (в 4-6

раз – для гидроизгиба и перекоса рабочих валков, в 20-30 раз – для дифференцированной по длине

бочки валков подачи СОЖ).

30

20

10

0

-10

-20

-30

30

20

10

0

-10

-20

-30

30

20

10

0

-10

-20

-30

30

20

10

0

-10

-20

-30

30

20

10

0

-10

-20

-30

30

20

10

0

-10

-20

-30

0 100 200 300 400 500 600 700 800 900 1000

0 100 200 300 400 500 600 700 800 900 100

0

σ, МПа

σ, МПа

σ, МПа

σ, МПа

σ, МПа

σ, МПа

1

2

1

2

1

2

1

2

3

1

2

3

1

2