Погодаев Л.И. Теория резания и инструменты : Курс лекций

Подождите немного. Документ загружается.

СПбГУВК (ЛИВТ)

(набор и редакция – ФГОУ ВПО «ВГАВТ»)

Погодаев Леонгард Иванович

Теория резания и инструменты

курс лекций

Ленинград – 1992

Нижний Новгород – 2000

1. ВВЕДЕНИЕ

Предмет «Теория резания и инструменты»

При своем становлении резание металлов как самостоятельная дисципли-

на форматировалась в основном на использовании наследия русских ученых

И.А.Тиме, К.А.Зворыкина, Я.Г.Усачева, чьи научные труды сохраняют свою

теоретическую значимость и в настоящее время. Большое влияние на содер-

жание курса оказали работы Тейлора и ряда немецких ученых. По

мере разви-

тия научных исследований советскими учеными, накопления и обобщения

полученных ими теоретических и экспериментальных результатов, происхо-

дило обогащение науки о резании новыми данными.

Острая потребность в техническом перевооружении промышленных пред-

приятий водного транспорта, автоматизации производства с использованием

дорогостоящего оборудования, в частности, металлобрабатывающих станков с

числовым программным управлением (ЧПУ) и

обрабатывающих центров; ос-

воение новых труднообрабатываемых материалов, например, нержавеющих

сталей для судовых гребных винтов, обработка плазменно-напыленных и на-

плавленных деталей, а также нехватка технологов нового уровня вызвали не-

обходимость введения курса «Теория резания и инструменты» для студентов,

подготавливаемых по специальности 1к4.03.02 «Монтаж судовых энергетиче-

ских установок».

Предмет «Теория резания и

инструменты» включает теоретические и

практические основы науки о резани металлов, его успешное освоение связа-

но со знанием материаловедения, физики, химии, теоретической механики,

сопротивления материалов и других дисциплин, изучаемых студентами в те-

чение 1 и II курсов.

История развития науки о резании материалов

Обработка материалов резанием известна уже более трех тысяч лет. Раз-

витие и совершенствование технологических разработок осуществлялось бла-

годаря способности человека к творчеству.

Первой ступенью развития техники механической обработки следует, по

видимому, считать применение обработанного и приспособленного для опре-

деленной задачи инструмента. Уже тогда существовали различные виды об-

работки. Из ударного движения

клином, зажатым в кулаке, развилось долбле-

ние; придание клину продольного движения под давлением привело к возник-

новению шабрения и пиления. Это были схожие по характеру способы обра-

ботки, поскольку формообразование осуществлялось под воздействием ре-

жущего клина с применением преимущественно прямолинейных движений.

Следующий значительный шаг в развитии техники обработки материалов

приходится

на открытие и применение металлических материалов, особенно

после открытия их способности к плавлению и легированию. Следует отметить,

что промежуток времени, за который технология обработки достигла такого

высокого уровня, чрезвычайно велик.

Развитие новой технологии исходило, прежде всего, от техники производ-

ства оружия. Описание и иллюстрации способов сверления пушечных стволов,

приведенные в книге Ганца Хентца «Книга мастера по вооружению» дают

представление об уровне развития обработки резанием на рубеже XV-XVI вв.

Леонардо да Винчи, далеко опередив свое время, разработал эскизы заме-

чательных устройств и машин, например токарной машины с маховиком, ко-

ленчатым валом и педальным приводом и станка для нарезания ходовых винтов

с двумя ходовыми винтами для параллельного перемещения салазок. В книге

Жака Бессона, вышедшей в 1578 г. приведены рисунки, иллюстрирующие наре-

зание резьбы на токарном станке с ходовым винтом и точение овала по шабло-

ну на токарном станке.

В начале XVIII в. началось производство транспортных средств вооруже-

ния и текстильных машин. Их надежное функционирование зависело от точно-

сти изготовления отдельных деталей. В 1760 г. англичанин

Ричард Рейнольдо

отмечал, что в результате ручного шлифования детали из серого чугуна с ци-

линдрическим отверстием балы достигнута такая степень точности, что раз-

ность между большим и меньшим диаметрами не превышала толщины его ми-

зинца. На обработку цилиндра диаметром около 1200 мм требовалось в то вре-

мя более 7 дней. Разработанные Джоном

Смитом и Джоном Уилкинсоном спо-

собы сверления цилиндрических отверстий, во много раз повышающие качест-

во обрабатываемых деталей, позволили Джеймсу Уатту перейти к промышлен-

ному производству паровых машин.

Высокую точность изготовления деталей обеспечивала лишь обработка ре-

занием. Она позволяла из заготовки получать деталь требуемой геометрии и

точности. Расширение масштабов промышленного производства заставило

од-

новременно заниматься практическими и теоретическими вопросами обработки

резанием.

Русский механик Андрей Нартов создал прообраз токарного станка с само-

ходным суппортом. В связи с увеличивающимися потребностями оружейного

производства Яков Батищев, Леонид Собакин и Павел Захава сконструировали

многошпиндельные сверлильные и хонинговальные станки. В целях обеспече-

ния развивающегося флота такелажными блоками англичанин

Генри Модоли

создал автоматическую линию для их изготовления. Он также создал кресто-

вый суппорт, строгальный и другие станки. Большой вклад в развитие теорети-

ческих вопросов обработки резанием внесли русские ученые Иван Августович

Тиме, Константин Алексеевич Зворыкин и Яков Григорьевич Усачев, которые

предложили модель стружкообразования, обосновали ее расчетами и определи-

ли силу

резания.

Бурное развитие обработка резанием в нашей стране получила в годы ин-

дустриализации, когда практически заново создавалось отечественное станко-

строение. Были не только построены станкостроительные и инструменталь-

ные заводы, но и организованы конструкторские бюро, исследовательские

(ЭНИМС) и учебные (СТАНКИН) институты. В эти годы были созданы Ко-

миссия по обработке резанием

, объединившая под руководством

Б.П.Надеинской ведущих специалистов страны.

Достижения в области обработки резанием позволили наряду с достиже-

ниями в других областях науки и техники в начале Великой Отечественной

войны быстро наладить производство разнообразной военной техники, необ-

ходимой фронту, а также в кратчайшие сроки восстановить разрушенное вой-

ной хозяйство. В

последующие годы прогресс в обработке резанием опреде-

лялся требованием повышения ее производительности и точности.

Роль и тенденции развития технологии обработки

резанием в современном производстве

Основная задача машиностроения - обеспечение всех отраслей народного

хозяйства высокоэффективными машинами и оборудованием. При этом обра-

ботке резанием придается важнейшее значение, т.е. этот способ обработки

обладает почти неограниченной областью применения и обеспечивает высо-

кую точность. Вследствие технических, экономических и организационных

изменений современного производства возникает необходимость в соблюде-

нии все более высоких

требований по производительности, экономичности и

гибкости обрабатывающих систем.

Наряду со способами обработки со снятием стружки большое значение

приобрели способы холодного деформирования. В станкостроении отношени-

ем числа машин для пластического деформирования к числу металлорежущих

станков составляет 1:2. Способы обработки со снятием стружки полностью не

могут быть заменены и в будущем, т.к.

лишь немногие детали могут быть

окончательно обработаны только способами пластического деформирования.

Оптимальное сочетание способов обработки со снятием и без снятия стружки

приобретают все большее значение. Преимущества и недостатки способов

холодного деформирования и обработки со снятием стружки обусловливают

технологические и экономические границы их применения.

Объединение способов пластического деформирования и снятия стружки

должно

приводить к созданию минимальной стоимости окончательного изго-

товления детали.

На обработку резанием влияют изменения структуры производства. При

оценке результатов производства необходимо учитывать производительность

(количество продукции), результат работы (качество) и стоимость изготовле-

ния. Выбор инструментов влияет на скорость резания и, следовательно, на ос-

новное время обработки; применяя предварительно настроенный инструмент,

можно уменьшить вспомогательное время и продолжительность настройки.

В настоящее время можно выделить следующие тенденции развития техни-

ки обработки резанием:

1. Расширение набора способов упрочнения инструментальных материалов,

улучшающих их стойкость.

2. Увеличение относительной доли основного

машинного времени путем

уменьшения вспомогательного времени и времени настройки станка. Это мо-

жет быть достигнуто применением предварительно настраиваемых инструмен-

тальных систем, а также станков с ЧПУ.

3. Достижение требуемой точности обработки на станках за счет примене-

ния соответствующих систем контроля и компенсации статических, динамиче-

ских и технических возмущающих воздействий.

4. Увеличение

степени автоматизации металлорежущего станка, примене-

ние систем управления с использованием вычислительной техники.

5. Применение адаптивных систем регулирования и контроля для предо-

хранения инструментов от разрушения и рационального использования мощно-

сти станка.

1.4.Современное состояние и перспективы развития

инструментального производства

Инструмент – орудие, употребляемое при обработке разного рода материа-

лов. Его роль в народном хозяйстве огромна: ни одна отрасль не может обой-

тись без использования инструментов в широкой номенклатуре.

Инструмент нельзя рассматривать как некоторый придаток к станку; на-

против изобретение новых инструментов позволяет создавать новые техноло-

гические процессы. Так, например, создание

таких инструментов, как червяч-

ная фреза, долбяк, гребенка, зубодолбежная головка, обкаточный резец, шевер

и др., послужило причиной появления целой серии специальных высокопроиз-

водительных зубообрабатывающих станков.

Создание новых инструментальных материалов и повышение эксплуатаци-

онных свойств инструментов произвело настоящую революцию в обрабаты-

вающей промышленности. Такими революционными этапами можно считать

создание быстрорежущей стали, твердых

сплавов, минералокерамики, алмаз-

ных инструментов и инструментов из сверхтвердых материалов.

Следует помнить, что три фактора: станок, инструмент и технический про-

гресс составляют единое целое, и только при правильном их сочетании возмо-

жен успех в обработке резанием.

Инструментальное производство в нашей стране развивается по двум на-

правлениям:

1. Организация специализированных инструментальных заводов

для вы-

пуска нормализованных инструментов.

2. Организация внутризаводского инструментального производства для

выпуска специальных инструментов и приспособлений.

Специализированные инструментальные заводы выпускают более деше-

вые и качественные инструменты. Это заставляет обращать особое внимание

на развитие инструментальной промышленности.

Повышение производительности труда и снижение трудоемкости изго-

товления изделий связаны с разработкой новых инструментальных материа-

лов

, имеющих высокую твердость, обладающих большими тепло- и износо-

стойкостью, прочностью. Необходимо и совершенствование конструкций ре-

жущих инструментов. Благодаря появлению новых конструкций стали воз-

можны новые высокопроизводительные способы обработки металлов резани-

ем.

Большое влияние на достижения в области конструирования инструмен-

тов оказало использование принципа сборности. В качестве сменных частей

применяются: многогранные

неперетачиваемые пластины (МНП); резцовые

вставки, кассеты и головки; удлинители и хвостовые (державочные) части.

Существенное значение имеют вспомогательные инструменты, позволяющие

расширить область применения режущих инструментов и обеспечить их экс-

плуатацию в автоматическом режиме.

Применение сборных инструментов с МНП не только позволяет повысить

эксплуатационные качества инструментов, но и обеспечивает значительную

экономию дефицитных режущих

материалов. Вместе с тем создаются благо-

приятные условия для широкого применени более износо- и теплостойких

режущих материалов.

За рубежом и в отечественной промышленности сборные инструменты с

МНП нашли широкое применение. Удельный вес таких инструментов сегодня

составляет 35…40% общего объема выпуска режущих инструментов.

Поиск путей снижения себестоимости изготовления инструмента и повы-

шения

гибкости инструментального производства привел к унификации кон-

струкций за счет широкого применения резцовых вставок, кассет и головок, в

которых устанавливаются МНП. Взаимосвязь вставок, кассет и головок для

различных типов режущих инструментов позволяет создавать их гаммы по

видам и размерам и объединять больше группы инструментов в так называе-

мые системы. В совокупности

с набором удлинителей, стандартных и специ-

альных хвостовиков такие системы являются удобным средством удовлетво-

рения потребностей в специализированных инструментах и сведения до ми-

нимума доли индивидуальных заказов. При этом на разработку конструкций и

изготовление инструментов требуется меньше затрат.

Для составления различных типов инструментов используется определен-

ное количество сменных элементов, которые

после сборки представляют со-

бой взаимосвязанный механизм, обладающий достаточной жесткостью и точ-

ностью. Такой метод позволяет создавать комбинированные инструменты с

наименьшими затратами.

Режущие инструменты в условиях автоматизации мелкосерийного и серий-

ного производства должны переналаживаться применительно к изменению но-

менклатуры обрабатываемых деталей путем автоматической компоновки уни-

фицированных взаимозаменяемых узлов. Системный подход к решению этой

проблемы показал

необходимость разработки специализированных вспомога-

тельных инструментов, взаимосвязанных с системой режущих инструментов.

Одновременно с обеспечением формообразования путем резания в автоматиче-

ском цикле решается задача повышения надежности инструментов за счет соз-

дания и использования специальных контрольно-измерительных устройств,

являющихся неотъемлемой частью системы инструментов и сигнализирующих

о необходимости своевременной замены отработавших инструментов.

Задача

обеспечения надежности режущих инструментов выдвигается

на первый план и решается не только технологическим путем, но и за счет соз-

дания новых инструментальных материалов, повышения их износо- и тепло-

стойкости, прочности и твердости, а также создания конструкций с автоматиче-

ским обновлением режущих кромок.

1.5.Основные понятия, применяемые при обработке мате-

риалов резанием.

В технологии машиностроения полуфабрикаты, подлежащие обработке, на-

зывают заготовками. Наиболее важным параметром детали является ее геомет-

рическая форма. Форма, с которой заготовка поступает на данную операцию,

называется исходной; заготовка в исходном виде называется черновой. Оконча-

тельно обработанная заготовка называется готовой деталью или просто дета-

лью, она имеет окончательно требуемую форму. Формы

, которые заготовка

принимает в процессе трансформации между двумя рабочими переходами, на-

зываются промежуточными, или межпереходными формами. Рассматриваемое

изменение геометрической формы заготовки происходит путем снятия части

материала механическим путем.

Целенаправленное придание заготовками заданной формы способами и

средствами обработки, предназначенными для снятия стружки, называют тех-

никой резания. С научной точки зрения в

основе учения о резании лежат физи-

ческие зависимости процесса снятия стружки. Понятия, относящиеся к технике

резания, объясняются в соответствующих ГОСТах.

В технике резания, в зависимости от применяемых технологических

средств обработки, различают ручное и машинное производство.

2. МАТЕРИАЛЫ ДЛЯ ИЗГОТОВЛЕНИЯ РЕ-

ЖУЩИХ ИНСТРУМЕНТОВ

2.1. Требования, предъявляемые к инструментальным

материалам.

Значение инструментальных материалов в современном машиностроении

возрастает, так как высокая производительность современных автоматизиро-

ванных станков может быть достигнута только при наличии инструментов

высокого качества. Опыт показывает, что дальнейшее повышение уровня ре-

жимов резания зависит, прежде всего, от совершенствования свойств инстру-

ментальных материалов.

Режущие инструменты работают в условиях воздействия сложного ком-

плекса

факторов, например, высоких контактных температур и напряжений, а

также в условиях протекания физико-химических процессов (адгезии, окисле-

ния, диффузии и пр.). Контактные напряжения, действуюдщие на переднюю и

заднюю поверхность инструментов при обработке низколегированных сталей,

изменяются в пределах 700…1000 МПа для острозаточенных инструментов,

при обработке сложнолегированных сталей и сплавов они могут достигать

4000 МПа и выше. Одновременно в зоне резания и на границах контакта ин-

струмент – обрабатываемая деталь возникают температуры в пределах

200…1100

о

С. При этом контактные площадки инструментов интенсивно из-

нашиваются. В связи с этим инструментальные материалы должны обладать

особыми физико-механическими свойствами (ФМС) и отвечать определенным

требованиям, связанным с условиями протекания обработки, свойствами и

состоянием обрабатываемого материала:

1.Высокими механическими свойствами (HRC, σ

и

, α

и

).

2.Способностью сопротивляться изнашиванию в процессе резания.

3.Высокой теплостойкостью (красностойкостью) – свойством инструмен-

тальных материалов сохранять свою твердость, а следовательно, и режущие

свойства при высокой температуре резания.

4.Технологичностью (обрабатываемость резанием, свариваемость, шли-

фуемость, отсутствие склонности к образованию трещин при напайке, заточке

и доводке, закаливаемость и др.).

5.Применяемые в настоящее время

инструментальные материалы подраз-

деляются на следующие группы: инструментальные стали; твердые сплавы;

керамические материалы; алмазы и синтетические сверхтвердые материалы.

2.2. Инструментальные стали.

В зависимости от химического состава инструментальные стали подразде-

ляются на углеродистые, легированные и быстрорежущие.

В холодном состоянии эти стали различаются по твердости незначительно.

Основное их различие – разная теплостойкость.

Углеродистые стали, содержащие 0,6…1,4% углерода, появились в сере-

дине XIX в. и более 50 лет были единственным материалом для изготовления

режущих инструментов. Термическая обработка инструментальных углероди

-

стых сталей (закалка при температуре 750…820

о

С и последующий низкий от-

пуск при 120…150

о

С) позволяет получить высокую твердость (HRC

э

= 61…63),

снять внутренние напряжения, повысить прочность и вязкость. Инструменты из

углеродистой стали дешевы и обладают хорошей технологичностью. Приме-

няются при обработке материалов с твердостью HRC

э

= 30. Основным недос-

татком является их низкая теплостойкость (200…250

о

С).

Из углеродистых сталей по ГОСТ 1435-74 изготавливают режущие инстру-

менты (ножи) для деревообрабатывающих станков, слесарно-монтажные и

ручные режущие инструменты, работающие при малых скоростях резания v

рез.

(зубила, отвертки, ножницы, пилы, ножовки, развертки, метчики, плашки и

т.п.).

Предусмотрен выпуск двух групп сталей: качественных (У7, У13) и высо-

кокачественных (У7А, У13А) (цифра обозначает содержание в стали углерода в

десятых долях %).

Легированные стали (ГОСТ 5960-73) появились в конце XIX в. Это углеро-

дистые стали, легированные хромом (Х),

вольфрамом (В), ванадием (Ф), крем-

нием (С) и др. элементами. Хром обеспечивает глубокую прокаливаемость и

повышает твердость; вольфрам способствует повышению теплостойкости и

износостойкости; ванадий создает наиболее твердые и стойкие карбиды и бла-

гоприятствует получению мелкозернистой структуры. После термообработки

твердость легированных сталей составляет HRC

э

= 62…65, теплостойкость

250…350

о

С. Это позволяет повысить v

рез

в 1, 2…1,4 раза по сравнению с v

рез

углеродистыми сталями. Наибольшее распространение получили стали ХВГ,

9ХО, ХВСГ, В1 и др. Из них изготовляют плашки, метчики, протяжки, разверт-

ки, фасонные резцы и другие инструменты, работающие при невысоких скоро-

стях резания, в пределах 15…25 м/мин.

Быстрорежущие стали (ГОСТ 19265-73) появились в начале ХХ в. Основ-

ной легирующий элемент - вольфрам. Кроме вольфрама

быстрорежущие стали

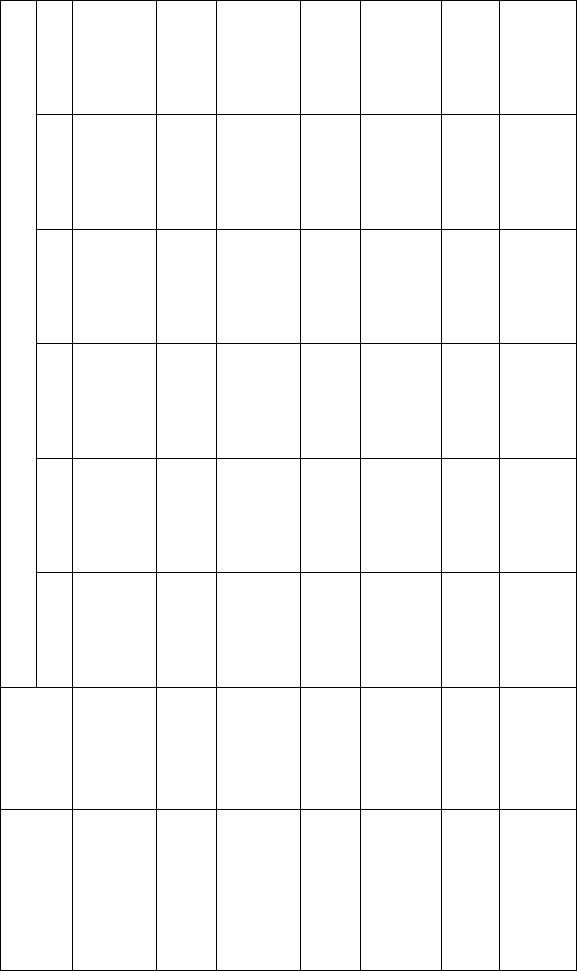

содержат ванадий, хром, кобальт и молибден (табл. 1).

Введение легирующих элементов в сталь приводит к образованию сложных

карбидов, связывающих почти весь углерод, в результате чего быстрорежущая

сталь приобретает высокие твердость (HRC

э

= 63…64), теплостойкость (до

650

о

С), износостойкость, сопротивляемость пластическому деформированию и

хорошую прокаливаемость. Это позволило увеличить v

рез.

В 3…4 раза по срав-

нению с v

рез.

Углеродистых сталей.

Указанные свойства быстрорежущие стали приобретают после термооб-

работки, закалки и трехкратного отпуска для распада остаточного аустенита.

Окончательная структура стали – мартенсит в тонкодисперсные карбиды.

В обозначении быстрорежущих сталей вначале ставится буква Р, следую-

щая за ней цифра указывает содержание вольфрама в процентах. Стали, со-

держащие кобальт, молибден, ванадий, имеют в

маркировке соответственно

буквы К, М, Ф и цифры, показывающие их среднее содержание в процентах.

Хром в количестве 4% и углерод (0,7…1,5%) в марках не указываются.

Согласно классификации ИСО вся номенклатура быстрорежущих сталей

подразделяется на две группы: HSS – обычной производительности (Р9, Р18,

Р6М5 и др.) – идут на изготовление резцов, фрез, зенкеров, разверток, протя-

жек, зуборезных инструментов и т.д.; HSS-Б – повышенной производитель-

ность (Р9К5, Р18Ф2, Р9Ф5, Ф18К5Ф2 и др.) – идут на изготовление аналогич-

ных инструментов для обработки жаропрочных и титановых сплавов, корро-

зионностойких и других труднообрабатываемых материалов.

Разработаны для промышленного применения также стали с уменьшен-

ным содержанием дефицитного вольфрама

, например, сталь Р2М9К8, в кото-

рых удовлетворительные режущие свойства достигаются за счет повышенно-

го содержания углерода и дополнительного легирования молибденом, кобаль-

том, ванадием. Разрабатывают также и безвольфрамовые быстрорежущие ста-

ли.

Для экономии дорогостоящих материалов из быстрорежущей стали изго-

тавливают стандартные пластины, которые приваривают, припаивают или

крепят механически к

корпусной или крепежно-присоединительной части.

2.3. Твердые сплавы.

Появились в конце 20-х годов нашего столетия. Их изготавливают мето-

дом порошковой металлургии. Исходными материалами служат порошки кар-

бидов тугоплавких металлов, связанных металлическим кобальтом. Порошки

смешивают в определенных пропорциях, прессуют в формах и спекают при Т

= 1500…2000

о

С, после чего твердые сплавы имеют твердость HRA = 85…92 и

в дополнительной термообработке не нуждаются. Эта твердость сохраняется

до 1100…1250

о

С, что позволяет довести v

рез

до 800 м/мин. Твердые сплавы

химически пассивны к воздействию кислот и щелочей, а некоторые из них не

окисляются даже при 600…800

о

С. Химический состав и свойства ряда твер-

дых сплавов представлены в табл. 2.

Mo

1,0

1,0

1,0

3,0…3,6

5,0…5,5

0,5…1,0

1,0

1,0

1,0

1,0

1,0

4,8…5,3

3,8…4,3

Co

-

-

-

-

-

-

-

-

5,0…6,0

4,5…5,5

5,0…6,0

4,8…5,3

7,5…8,5

V

2,0…2,6

1,5…1,9

1,0…1,4

2,0…2,5

1,0…2,1

1,8…2,4

4,3…5,1

3,4…4,1

2,0…2,6

1,8…2,4

4,3…5,5

1,7…2,2

2,1…2,5

Cr

3,8…4,4

3,1…3,6

3,8…4,4

3,0…3,6

3,8…4,4

3,8…4,4

3,8…4,4

4,0…4,6

3,8…4,4

3,8…4,4

4,0…4,6

3,8…4,3

3,0…3,6

W

8,5…10

12…13

17,5…19

5,5…6,5

5,5…6,5

17,5…19,0

9,0…10,5

13,0…14,5

9,0…10,5

17,5…19,0

10,0…11,5

6,0…7,0

8,5…9,5

Химический состав, %

C

0,85…0,95

0,8…0,9

0,7…0,8

0,85…0,95

0,80…0,88

0,85…0,95

1,4…1,5

1,2…1,3

0,9…1,0

0,85…0,95

1,45…1,55

0,80…0,88

1,0…1,1

Марка

Р9

Р12

Р18

Р6М3

Р6М5

Р18Ф2

Р9Ф5

Р14Ф4

Р9К5

Р18К5Ф2

Р10К5Ф5

Р6М5К5

Р6М4К8Ф

Таблица 1

Химический состав быстрорежущих сталей

Группа сталей

Вольфрамовые

Вольфрамомо-

либденовые

Вольфрамована-

диевые

Вольфрамоко-

бальтовые

Вольфрамокоба-

льтовованадие

вые

Вольфрамомо-

либденокобаль-

Вольфрамомо-

либденокобаль-

тово ванадиевые

Примечание: содержание Mn, Si и Ni ≤ 0,4%; S и P ≤ 0,03%.

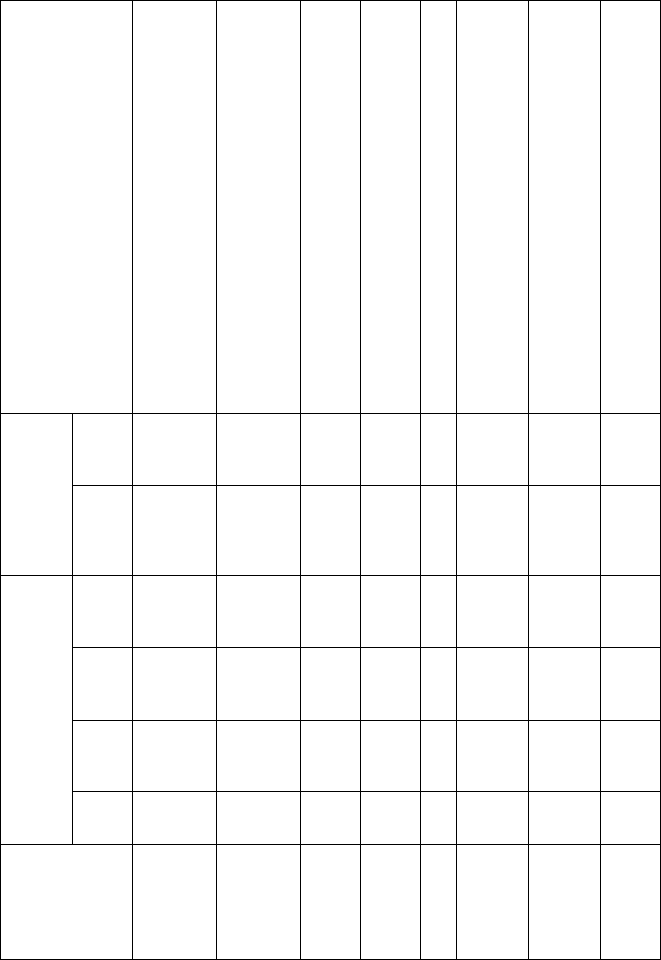

Твердые сплавы разделяют на три группы: вольфрамовые (однокарбид-

ные), содержащие карбиды вольфрама WC (ВК2, ВК3, ВК4, ВК6, ВК8 и др.);

титановольфрамовые (двухкарбидные), содержащие карбиды вольфрама WC

и титана TiC (Т5К10, Т14К8, Т15К6 и др.); титанотанталовольфрамовые (трех-

карбидные), состоят из карбидов титана TiC, тантала ТаС и вольфрама WC

(ТТ7К12, ТТ7К15, ТТ8

К6 и др.).

Отечественная промышленность выпускает около 20 марок твердых спла-

вов для изготовления режущих частей инструментов (ГОСТ 3882-74).

В обозначении сплавов вольфрамокобальтовой группы цифра показывает

содержание кобальта в процентах (например, ВК4: 4% Со, остальное WC);

титановольфрамовой группы – число после Т показывает процентное содер-

жание TiC, после К – Со, остальное – WC (например, Т5К10: 5% TiC, 10% Со

и 85% WC); титановольфрамовой

группы – после букв ТТ цифра показывает

суммарное содержание TiC и Tac, после буквы К – Со (например, ТТ7К12: 7%

TiC и Тас, 12% Со, 81% WC).

Главным недостатком твердых сплавов является хрупкость, а также не-

достаточная прочность при изгибе σ

и

и растяжении σ

р

. Поэтому целесообраз-

но так располагать режущие элементы, чтобы они по возможности работали

на сжатие, а не на изгиб и растяжение.

В последние годы большое внимание уделяется разработке новых твердых

сплавов, не содержащих карбидов WC, которые заменяются на TiC с добавка-

ми Мо, Ni и других тугоплавких металлов. Разработанные сплавы ТМ1, ТМ3,

ТН-30, КТН-16

и другие обладают высокой износостойкостью.

Карбидохромные твердые сплавы целесообразно применять при чистовой

и получистовой обработке низколегированных сплавов и цветных металлов

вместо стандартных сплавов Т30К4 и Т15К6.

Для оснащения режущих инструментов твердые сплавы выпускаются в

виде пластин, которые припаивают или крепят механически стальному кор-

пусу. Выпускаются также и монолитные твердосплавные

режущие инстру-

менты (отрезные фрезы, фасонные резцы, спиральные фрезы, развертки не-

больших диаметров и др.).

Применение

Прерывистое резание; чистовая обработка хруп-

ких материалов, жаропрочных и титановых спла-

вов

Прерывистое резание; получистовая обработка

хрупких материалов, жаропрочных и титановых

сплавов

Черновая обработка; обработка сталей аустенит-

ного класса

Строгальные и долбежные резцы

Спокойное резание при тонком точении стали

Чистовая и получистовая обработка стали

Черновая обработка; обработка с переменными

силами резания

Строгальные и долбежные резцы; прерывистое

резание

HRA

90

91

89,5

88,5

90

87,5

86,0

85,0

92

90

89,5

88,5

87

87

88

Физико-

механические

свойства

σ

н

,

МПа

981

1079

1275

1324

1275

1373

1618

1863

883

1079

1128

1275

1472

1520

1570

Co

2

3

4

6

6

8

15

20

4

6

8

10

12

12

15

WC

98

97

96

94

94

92

85

80

66

79

78

85

83

81

78

TaC

-

-

-

-

-

-

-

-

-

-

-

-

-

3

3

Химический состав, %

TiC

-

-

-

-

-

-

-

-

30

15

14

5

5

4

4

Таблица 2

Химический состав, механические свойства и области применения твердых сплавов

Марка

ВК2

ВК3М

ВК4

ВК6

ВК6М

ВК8

ВК15

ВК20

Т30К4

Т15К6

Т14К8

Т5К10

Т5К12В

ТТ7К12

ТТ7К15

2.4. Керамические инструментальные материалы.

Появились в начале 50-х годов. Они не содержат дорогостоящих и дефи-

цитных компонентов. Основой керамики является корунд – минерал кристал-

лического строения оксида алюминия

32

ОlΑ

.

Получают корунд из глинозема в электропечах при 1720…1750

о

С, поэто-

му его называют электрокорундом. Из кристаллов электрокорунда изготовля-

ют стандартные керамические пластины белого цвета. Примеси некоторых

химических элементов придают электрокорундам различные цветовые оттен-

ки.

Оксидная керамика обладает высокой твердостью (90…95 НRA), тепло-

стойкостью (до 1500

о

С) и в ряде случаев значительно превосходит по стойко-

сти и производительности твердые сплавы. Ее малое сродство с металлами

исключает адгезионное взаимодействие с обрабатываемым материалом,

вследствие чего достигается меньшая шероховатость поверхности, чем при

обработке твердыми сплавами.

Существенным недостатком оксидной керамики является высокая хруп-

кость поверхности, чем при обработке твердыми сплавами.

Существенным

недостатком оксидной керамики является высокая хруп-

кость, низкая ударная вязкость и термоусталость.

Инструменты из оксидной керамики используют при чистовой и получис-

товой обработке (обточке) заготовок из высокопрочных и отбеленных чугу-

нов, труднообрабатываемых сталей, некоторых марок цветных сплавов и не-

металлических материалов с высокими v

рез

(до 600 м/мин.) в условиях без-

ударной нагрузки, без охлаждения и при повышенной жесткости системы ста-

нок – приспособление – инструмент - деталь (СПИД). Наибольшее примене-

ние получила минералокерамика ПМ-332 и ВО-13, которая имеет σ

и

=

295…370 МПа.

С целью повышения прочности в оксидную керамику добавляют различ-

ные тугоплавкие соединения: WC, TiC, MoC, CrC

2

и др. Такие материалы по-

лучили название оксидно-крабидной керамики (крметы), имеющей σ

и

=

400..700 МПа, но меньшую тепло- и износостойкость, чем у ЦМ-332. Из новой

керамики изготавливают многогранные и круглые пластины: ВЗ, ВОК-60,

ВОК-63, ВШ-75 и др. Их применяют при обработке ковких и отбеленных чу-

гунов, труднообрабатываемых сталей и сплавов.

Пластины из кермета могут подвергаться отжигу, в результате чего стой-

кость их повышается в

2…4 раза по сравнению с неотоженными.

2.5.Природные алмазы и синтетические сверхтвердые материалы

Алмаз является самым твердым из известных инструментальных материа-

лов. Его применяют для оснащения лезвийных и абразивных инструментов.

По химическому составу алмаз представляет собой одну из аллотропных

модификаций углерода – кристаллический углерод. Он обладает высокой изно-

состойкостью, хорошей теплопроводностью, небольшим коэффициентом тре-

ния f

тр

и малой адгезионной способностью к металлам, за исключением

сплавов Fe-С, большой хрупкостью, а также весьма существенной анизотропи-

ей свойств по кристаллографическим плоскостям. Необходимо, чтобы алмаз

обрабатывался в «мягком» направлении, а изнашивание соответствовало бы

«твердому» направлению.

Алмазные инструменты характеризуются высокой производительностью

при тонком точении и растачивании цветных сплавов, пластмасс и т

.п., при

этом исключается необходимость шлифования. К недостаткам алмазных инст-

рументов относится их дефицитность и высокая стоимость, в 50 и более раз

превосходящая стоимость других инструментов.

Для изготовления режущих инструментов используют как природные (А),

так и синтетические (АС) алмазы. Синтетические алмазы получают путем пе-

ревода углерода в другую модификацию и значительного

уменьшения объема

исходного графита в условиях высоких температур и давлений.

Синтетические алмазы выпускаются следующих марок: АСБ (балласт АСБ-

5, АСБ-6 – применяются при точении цветных металлов и сплавов с повышен-

ным содержанием кремния, стеклопластиков и пластмасс, при этом их тепло-

стойкость 670

о

С, а износостойкость в 70…80 раз выше, чем у твердого сплава

ВК-2 и в 1,5 раза выше по сравнению со стойкостью природных алмазов. При-

меняются для оснащения режущей части сверл, резцов, фрез, а также изготов-

ления шлифовальных кругов, например, алмазных кругов АСПК (карбонада):

АСПК-1, АСПК-2, АСПК-3. Монокристаллические алмазы САМ используют

для обработки полупроводниковых

материалов, радиотехнической керамики и

высококремнистых цветных сплавов.

Разрабатываются и другие новые сверхтвердые материалы. Наиболее пер-

спективным из них является силинит Р – материал на основе нитрида кремния

(SiN), получающийся методом горячего спекания в графитовых прессформах в

виде пластин различной формы. Характерным для него является: отсутствие

склонности к адгезии по отношению к большинству

сталей, сплавов на основе

меди и алюминия, более высокая прочность, ударная вязкость и тплопровод-

ность по сравнению с аналогичными характеристиками инструментов из мине-

ралокерамики. Силинит-Р имеет достаточно высокие эксплуатационные свой-

ства при точении и фрезеровании чугуна, а также при точении закаленных ста-

лей; не содержит дефицитных элементов, что открывает

перспективы для более

широкого применения этого материала.

2.6.Упрочнение режущих инструментов

Формирование износостойких поверхностных слоев на инструментальных

материалах за счет применения методов поверхностного упрочнения позволя-

ет приблизиться к решению задачи создания «идеального» инструментального

материала, обладающего высокой износостойкостью в сочетании с достаточ-

ной прочностью и вязкостью. Режущий инструмент, изготовленный из такого

материала, может удовлетворять самым высоким требованиям, предъявляе-

мым к качеству, производительности, надежности

.

Существующие методы получения износостойких покрытий режущей

части инструментов можно разделить на три основные группы.

К методам первой группы относятся химико-термические методы образо-

вания покрытий (ХТО), основанные на твердофазовом, жидкостном и газофа-

зовом насыщении поверхностей инструментов серой, азотом, углеродом, бо-

ром, хромом и другими элементами, Методы ХТО позволяют получать по

-

крытия толщиной 10…70 мкм и твердостью около HV = 11000…12000 МПа,

что дает возможность увеличить стойкость различных типов инструментов из

быстрорежущих и углеродистых сталей в 1,3-3 раза. Практика металлообра-

ботки показали, что при толщине диффузионного слоя более 25…30 мкм и

твердости более 11000 МПа эффективность использования инструментов из

быстрорежущей стали значительно снижается из-за хрупкого разрушения их

режущей части.

Из электрофизических методов нанесения покрытий, относящихся к пер-

вой группе методов, наиболее эффективно электроискровое легирование,

обеспечивающее повышение стойкости инструментов в 2-4 раза. К преимуще-

ствам этого метода можно отнести возможность варьирования состава и

структуры покрытий, получение сравнительно большой их толщины, универ-

сальность и простоту обслуживания; к недостаткам - повышенную шерохова-

тость

поверхности формирующихся покрытий и невысокую производитель-

ность.

Ко второй группе методов относятся методы химического осаждения по-

крытий из парогазовой фазы (методы ХОП), получившие широкое распро-

странение для нанесения покрытий в виде тонких твердых слоев высокой

плотности на основе карбидов, нитридов, карбонитридов титана, а также

окисла алюминия на многогранные неперетачиваемых твердосплавные

пла-

стинки.

Методы ХОП обычно реализуются при температурах около 1000.1100

о

С,

что исключает их использование для нанесения покрытий на инструменты из

быстрорежущей стали, подвергнутые полной термической обработке. Исполь-

зуя методы второй группы, можно получить покрытие на основе карбидов,

нитридов и карбонитридов титана тантала и других металлов IV-VI групп Пе-

риодической системы элементов, использование которых позволяет повысить

стойкость твердосплавных пластин в 3 – 10 раз в широкой области применения.

Недостатком метода является, как правило, взрывоопасность применяемых га-

зовых смесей, содержащих водород.

К третьей группе методов могут быть отнесены методы физического осаж-

дения покрытия (методы ФОП), среди которых наибольшее распространение

получил метод конденсации покрытий из плазменной фазы в вакууме с ионной

бомбардировкой

поверхностей инструментов (метод КИБ).

Возможность широкого варьирования температурой при нанесении покры-

тий позволяет использовать вакуумно-плазменные методы в качестве универ-

сальных методов для нанесения широкой гаммы моно- и многослойных покры-

тий на инструменты из твердых сплавов и быстрорежущей стали.

Износостойкие покрытия, нанесенные методом КИБ на твердосплавные ин-

струменты, обеспечивают достаточно

надежное повышение стойкости в 3-5

раз. Данные об эффективности быстрорежущих инструментов крайне противо-

речивы: наряду с отрицательными результатами отмечается примерно четырех-

кратное повышение стойкости. Такой разброс объясняется тем, что покрытия

наносятся при температурах, близких к отпуску быстрорежущего инструмента,

и незначительные нарушения режима могут привести к снижению твердости

его поверхностей. Кроме того, перед

нанесением покрытия требуется тщатель-

ная очистка поверхностей инструментов, так как недопустимо наличие остат-

ков окисных пленок от термообработки, загрязнений от масла, эмульсий и т.д.,

что значительно увеличивает трудоемкость нанесения данных покрытий. Оче-

видно, наиболее целесообразно наносить покрытия методом КИБ при центра-

лизованном производстве инструментов.

Недостатками процесса КИБ, реализуемого на

современных установках,

также являются: возможность нанесения покрытия только на поверхности, рас-

положенные перпендикулярно к струе паров распыляемого металла; большая

энергоемкость установок; нерациональный цикл процесса нанесения износо-

стойких покрытий (трудоемкость работ, связанных с непосредственным полу-

чением покрытий, составляет около 10% от общей трудоемкости всего произ-

водственного цикла).

К методам третьей группы относятся также

плазменные и детонационные

методы напыления покрытий, которые лишь ограниченно используются при

производстве режущих инструментов. Особенно неудовлетворительно работа-

ют инструменты с напыленными плазменными и детонационными покрытия-

ми, имеющие криволинейные поверхности ил сложную форму режущей части.

Это связано с сильно выраженным направленным эффектом потока частиц,

формирующих покрытие. Обычно наиболее качественные покрытия образуют-

ся только на поверхностях инструментов, расположенных под прямым углом к

потоку частиц.

Основным недостатков напыленных плазменных покрытий является высо-

кая пористость, слабая адгезия с инструментальным материалом, отсутствие

диффузионных зон, необходимость тщательной подготовки поверхности ин-

струментов и то, что не всегда возможно регулировать свойства покрытия.

Более качественные покрытия формируются при использовании

детона-

ционного метода, когда покрытие образуется с помощью энергии взрыва газо-

вых смесей.

Детонационные покрытия характеризуются высокой плотностью и хоро-

шей адгезией с основой, имеют более высокие физико-химические и эксплуа-

тационные свойства, а также лучшую структуру. Температура основы при

этом методе не превышает 200

о

С, поэтому она практически не деформируется

и не подвергается физическим и структурным изменениям.

Детонационным покрытиям присущи главные недостатки напыляемых

покрытий, к тому же при детонационном напылении создается шум, превы-

шающий 140 дБ. Кроме того, очень высока стоимость оборудования.

Наиболее универсальными методами, применяемыми в условиях мелкосе-

рийного производства (что характерно для предприятий речфлота

) как для

повышения стойкости режущих инструментов, так и деталей машин, являются

химико-термические методы, получившие наибольшее распространение в

промышленности, и в первую очередь газовое сульфанианирование в продук-

тах пиролиза карбамида и тиокарбамида, разработанное на кафедре ТКМиС

ЛИВТа.

2.7.Применение и перспективы развития инструментальных

материалов

В завершение этой главы необходимо подчеркнуть эволюционный харак-

тер развития инструментальных материалов. На эволюционный процесс ука-

зывают скорости резания, обычно применяемые в промышленности для обра-

ботки стали различными группами инструментальных материалов (табл. 3).

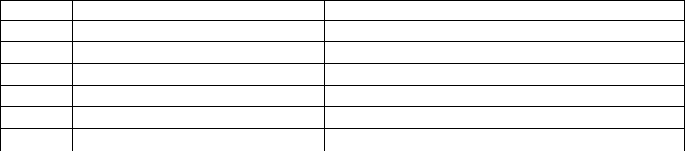

Таблица 3

Скорости резания для различных групп инструментальных материалов

№№ Инструментальный материал Скорость резания, м/мин.

1. Углеродистая сталь 5…20

2. Легированная сталь 15…30

3. Быстрорежущая сталь 30…50

4. Твердый сплав 150…200

5. Минералокерамика 300…600

6. Алмазы и ССМ До 1200

Это сравнение дает возможность предположить в дальнейшем слишком

простое развитие. Можно было бы предположить, что более эффективный ин-

струментальный материал быстро приведет к исключению менее эффективно-

го. Однако вследствие большого разнообразия условий обработки металлов

резанием ряд инструментальных материалов сохраняется, и будет продолжать

применяться.

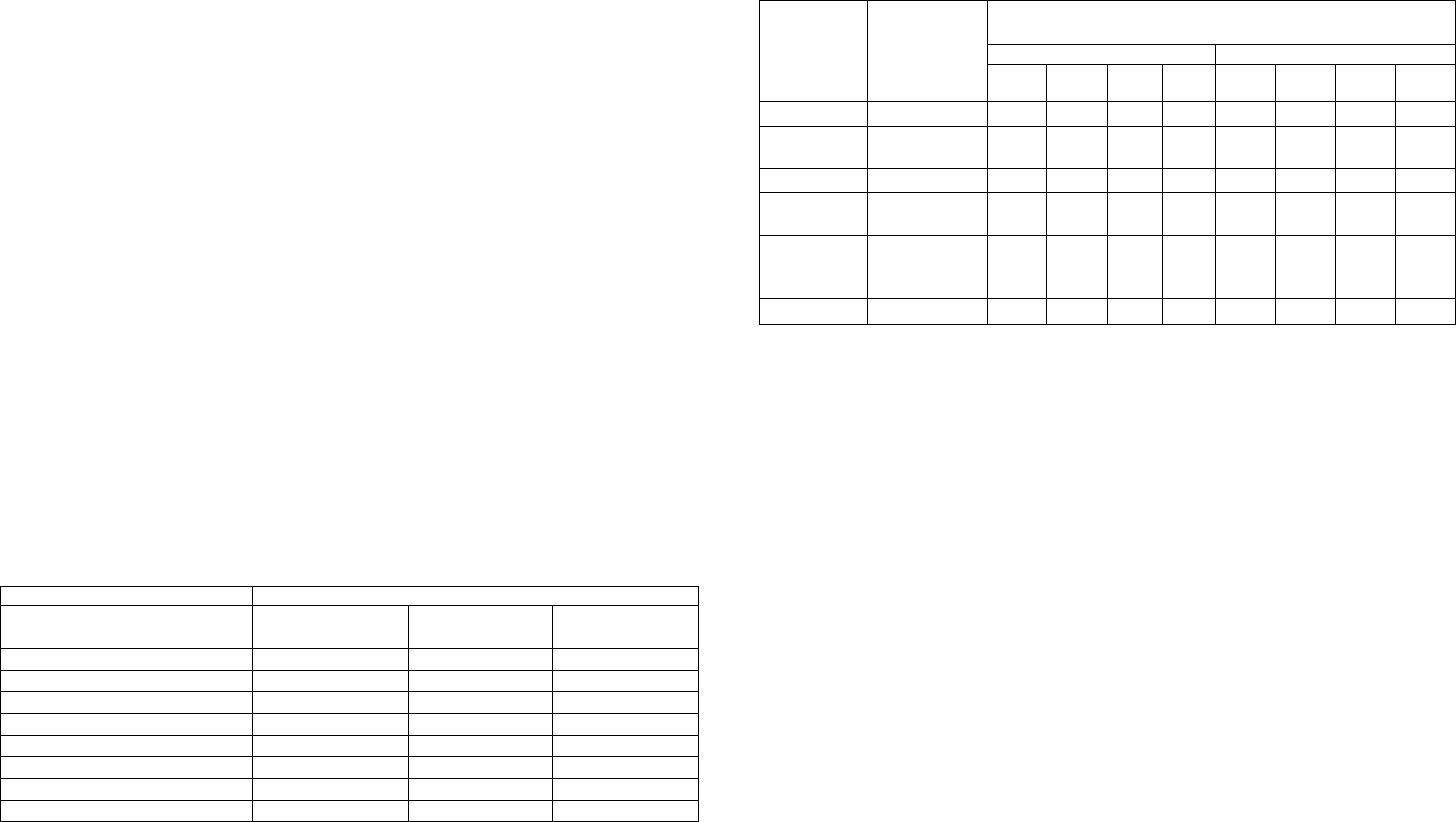

Удельный вес каждой из групп инструментальных материалов по

приме-

няемости различен (табл. 4 и 5). Структура их соотношений непостоянна и по

мере развития машиностроения удельный вес наиболее производительных ма-

териалов постоянно увеличивается (табл. 5). Однако несмотря на наметившиеся

в последние годы тенденции, быстрорежущие стали являются одним из основ-

ных материалов для изготовления режущих инструментов, особенно имеющих

фасонные или режущие кромки значительной

длины (резьбонарезные, зуборез-

ные инструменты, протяжки, фасонные резцы и т.п.). Универсальные инстру-

менты (сверла, зенкеры, развертки, концевые и дисковые фрезы, пилы), широко

применяемые в производстве, также в основном изготовляются из этих сталей.

Существенно уступая по теплостойкости и износостойкости твердым спла-

вам, быстрорежущие стали имеют наивысшую прочность на изгиб (σ

и

до 400

МПа) и ударную вязкость среди всех инструментальных материалов. Кроме

того, инструменты из быстрорежущей стали могут быть заточены с максималь-

но возможной остротой режущей кромки, что очень важно для чистовых опе-

раций; обладают высокой стабильностью режущих свойств и надежностью в

работе, что имеет большое значение при использовании их на автоматическом

оборудовании с многоинструментальными наладками.

Таблица 4.

Процент использования инструментальных материалов в СССР в 1985 г.

Способ обработки Использование режущих материалов, %

Быстрорежущие

стали

Твердые спла-

вы

Минералокера-

мика

Сверление 96 4 -

Растачивание и зенкерование 77 23 -

Нарезание резьбы 100 - -

Развертывание 60 40 -

Точение 17 81 2

Фрезерование 60 40 -

Разрезка пилами 94 6 -

Протягивание 100 - -

Таблица 5

Прогноз изменения удельного веса инструментальных материалов

при различных способах обработки резанием в зарубежной промышленности

Удельный вес инструментальных материалов различных марок

по годам, %

1980 1990

Вид обра-

ботки

Уд.вес инст-

рументаль-

ных материа-

лов в общем

объеме, %

HSS

HM

SK

SHS

HSS

HM

SK

SHS

Точение 49,2 38,9 60,0 1,0 0,1 4,5 90,0 5,0 0,5

Фрезеро-

вание

19,2 50,0 49,9 - 0,1 27,5 70,0 2,0 0,5

Сверление 23,6 90,0 10,0 - - 69,6 30,0 0,2 0,2

Протяги-

вание

0,7 100,

0

- - - 98,0 2,0 - -

Строгание

и долбле-

ние

3,2 20,0 80,0 - - 10,0 90,0 - -

Отрезка 3,7 99,0 1,0 - - 90,0 10,0 - -

Примечание. HSS – быстрорежущая сталь; HM – твердый сплав;

SK – минералокерамика; SHS – сверхтвердые материалы.

В СССР за последние годы марочная структура быстрорежущих сталей

претерпела серьезные изменения. Взамен вольфрамовой стали Р18 было раз-

работано большое число марок экономно легированных вольфрамо-

молибденовых сталей.

Наибольшее применение из быстрорежущих сталей нормальной произво-

дительности в СССР, а также во

многих зарубежных странах получила сталь

Р6М5, выпуск которой в СССР составляет около 80% всего объема быстроре-

жущих сталей. При правильной технологии изготовления (термообработка,

заточка) инструменты из стали Р6М5 имеют равную, а в некоторых случаях

даже более высокую износостойкость, чем из стали Р16, однако при обработке

высоколегированных сталей и сплавов и

других труднообрабатываемых мате-

риалов их износостойкость в 2-3 раза ниже.

Работоспособность режущих инструментов может быть повышена за счет

такого изменения поверхностных свойств инструментального материала, при

которых контактные площадки инструментов будут наиболее эффективно

сопротивляться изнашиванию как при комнатной, так и при повышенной тем-

пературах. При этом инструментальный материал должен одновременно об-