Погодаев Л.И. Теория резания и инструменты : Курс лекций

Подождите немного. Документ загружается.

Элементная стружка характерна тем, что состоит из отдельных элементов,

не связанных или слабо связанных между собой. Образуется при малых скоро-

стях резания.

Ступенчатая стружка образуется при обработке резцами с малыми перед-

ними углами материалов средней твердости при средней скорости резания и

большой толщине среза. Поверхность такой стружки, обращенная к резцу,

гладкая

, а внешняя поверхность – пилообразная. На такой стружке видны гра-

ницы отдельных элементов, достаточно прочно связанных между собой.

Сливная стружка образуется при резании резцами с большими передними

углами пластичных материалов с большой скоростью резания и малой толщи-

ной срезаемого слоя. Стружка представляет собой сплошную ленту с гладкой

блестящей прирезцовой стороной. Наружная

сторона стружки матовая со слабо

выраженными пилообразными зазубринами.

По типу стружки можно судить о том, как происходит процесс резания.

Например, при образовании элементной стружки усилие резания периодически

изменяется от max до min значения соответственно моментам начала (max) и

конца (min) образования каждого элемента. Такие колебания силы резания при-

водят к возникновению вибраций в процессе резания

.

Менее резко изменяется сила резания при ступенчатой стружке, и наиболее

стабильно процесс резания протекает при обработке хрупких материалов.

Стружка надлома образуется при обработке хрупких материалов (твердых

чугунов и бронз). Опережающая режущее лезвие инструмента трещина образу-

ется сразу по всей поверхности сдвига. Стружка отделяется в виде отдельных

частиц, не связанных между

собой, контакта с передней поверхностью резца

стружка не имеет. На обработанной поверхности при этом видны следы вы-

рванных частиц. Шероховатость такой поверхности высокая. Процесс резания

происходит со значительными колебаниями силы резания. При обработке мяг-

ких чугунов иногда образуется стружка, по внешнему виду напоминающая

сливную, но при малейшем соприкосновении с ней, она

рассыпается.

Изменяя условия и режим резания, можно получить различные виды стру-

жек.

Образующаяся при обработке большинства сталей сливная стружка сходит

с инструмента в ввиде длинных полос или спирали. Она наматывается на меха-

низмы станка, на инструмент и обрабатываемую заготовку. Это затрудняет экс-

плуатацию станка, может вызвать травму рабочего и повреждение

обработан-

ной поверхности заготовки. Особенно недопустима такая стружка в условиях

автоматизированного производства. Сливная стружка занимает большой объем,

загромождает цех. Оптимальной стружкой в массовом производстве считают

спираль в виде отрезков длиной 30…80 мм, диаметром до 15 мм.

Разработан ряд способов дробления стружки: регулирование режима реза-

ния и геометрических параметров инструментов; искусственное дробление с

помощью

различных приспособлений.

Кроме указанных выше резко выраженных типов стружки могут получать

и промежуточные виды стружек. При обработке хрупких неметаллических

материалов (минералы, пластмассы и др.) образуется порошкоообразная

стружка.

Поведение материалов при резании во многом аналогично механическим

испытаниям образцов на срез. Поэтому затраты работы или мощности резания

на образование могут быть определены

по диаграмме τ-е (напряжение сдвига

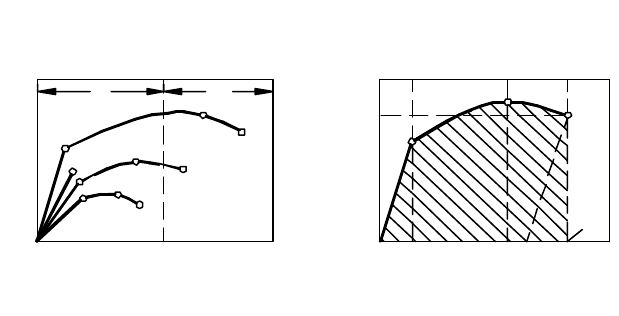

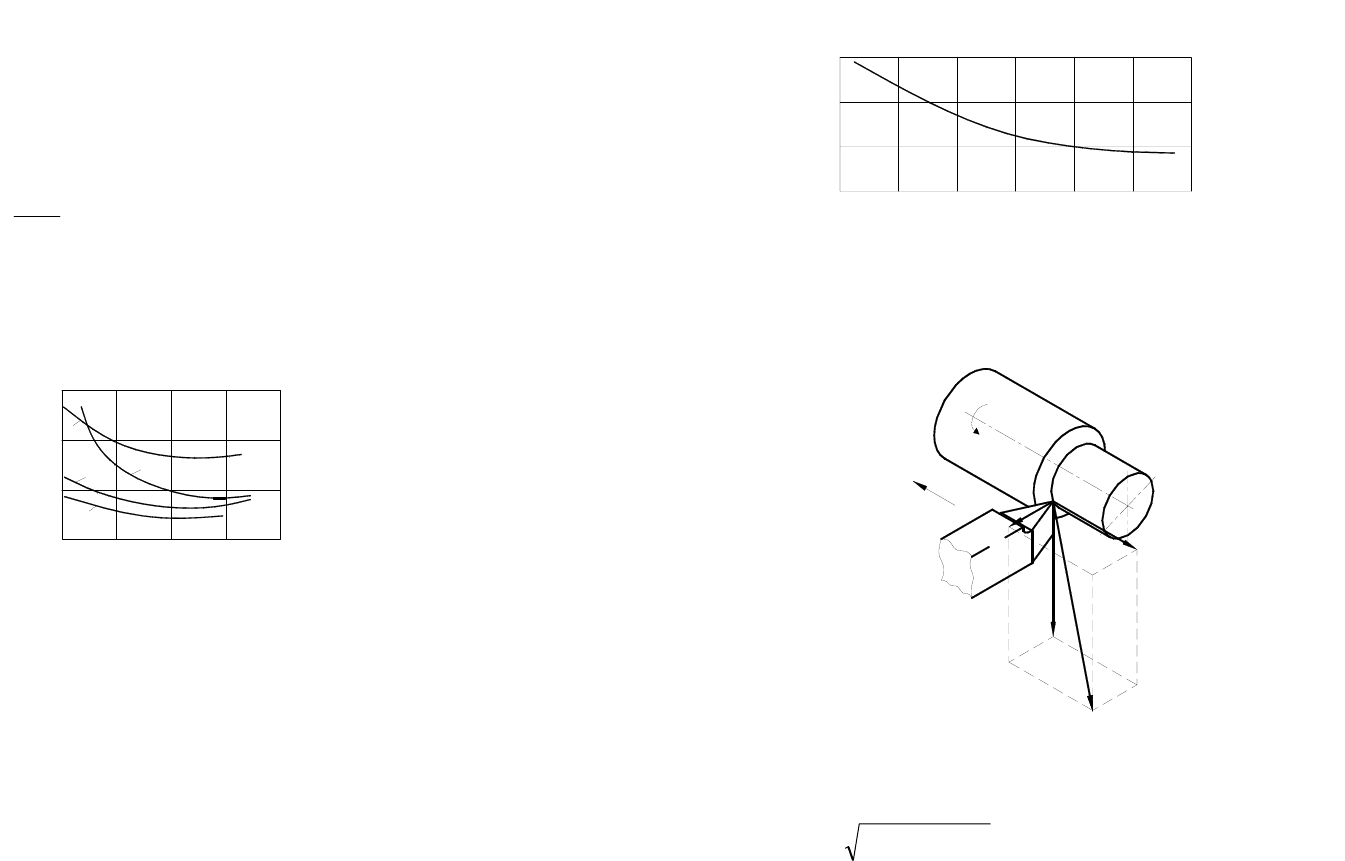

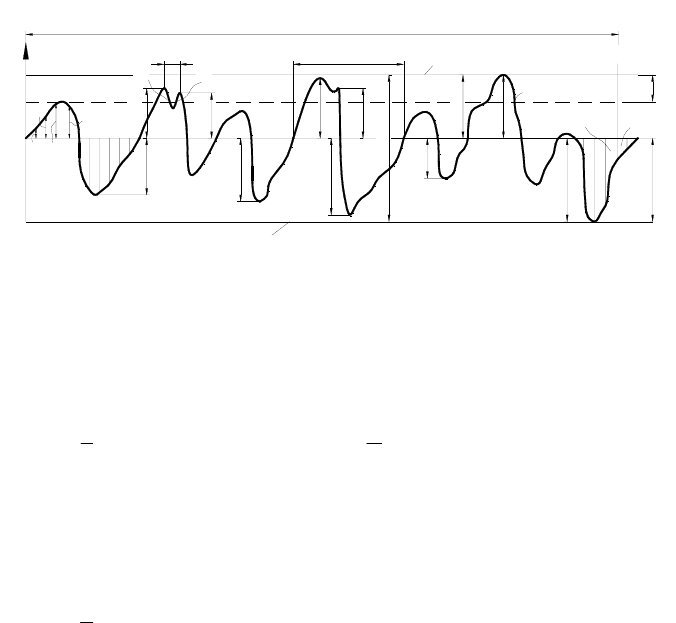

деформация) обрабатываемого материала. Важно отметить, что вид диаграм-

мы τ-е соответствует конкретному виду стружки (рис. 16а). При этом площадь

под кривой τ (е), равная произведению τ

ср

-е

ср

(на рис. 16б заштрихована), оп-

ределяет работу сдвига, а отнесенная к единице времени - мощность резания

(без мощности трения по передней и задней поверхности инструмента).

Чем больше работа сдвига, тем труднее обрабатывать материал резанием.

Согласно рис. 16 легче всех (по затратам энергии) будет обрабатываться мате-

риал «г», когда образуется стружка надлома и

пластические деформации в

срезаемом слое отсутствуют. Труднее других будет обрабатываться материал

«а», срезаемый слой которого в виде сливной стружки подвергается значи-

тельным пластическим деформациям и имеет наибольшую работу среза.

I II

а

б

в

г

0ee

o

0

τ

B

e

τ

ср

τ

E

Z

ср

e

а) б)

Рис.16. виды стружек в зависимости от свойств материала:

а – сливная; б- суставчатая; в – складывания; г – надлома; τ – прочность на

сдвиг; е – степень деформации; 1 – область образования суставчатой

стружки, стружки складывыния и надлома; 11 – область образования

сливной стружки; ОЕ – упругая; ЕВ – пластическая; BZ – течения мате-

риала.

5.2.Образование нароста

При обработке резанием ряда материалов образование стружки сопровож-

дается схватыванием (свариванием) трущихся поверхностей и возникновением

нароста из частиц материала заготовки на режущей части инструментов. На-

рост на передней поверхности резца смещает стружку и препятствует ее кон-

такту с инструментом. Последнее обстоятельство может способствовать

уменьшению изнашивания инструментов.

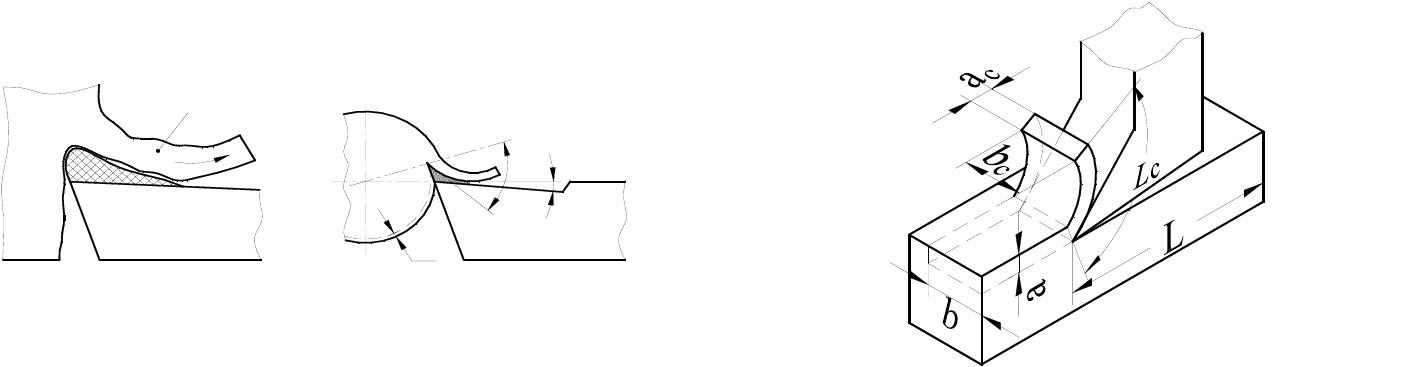

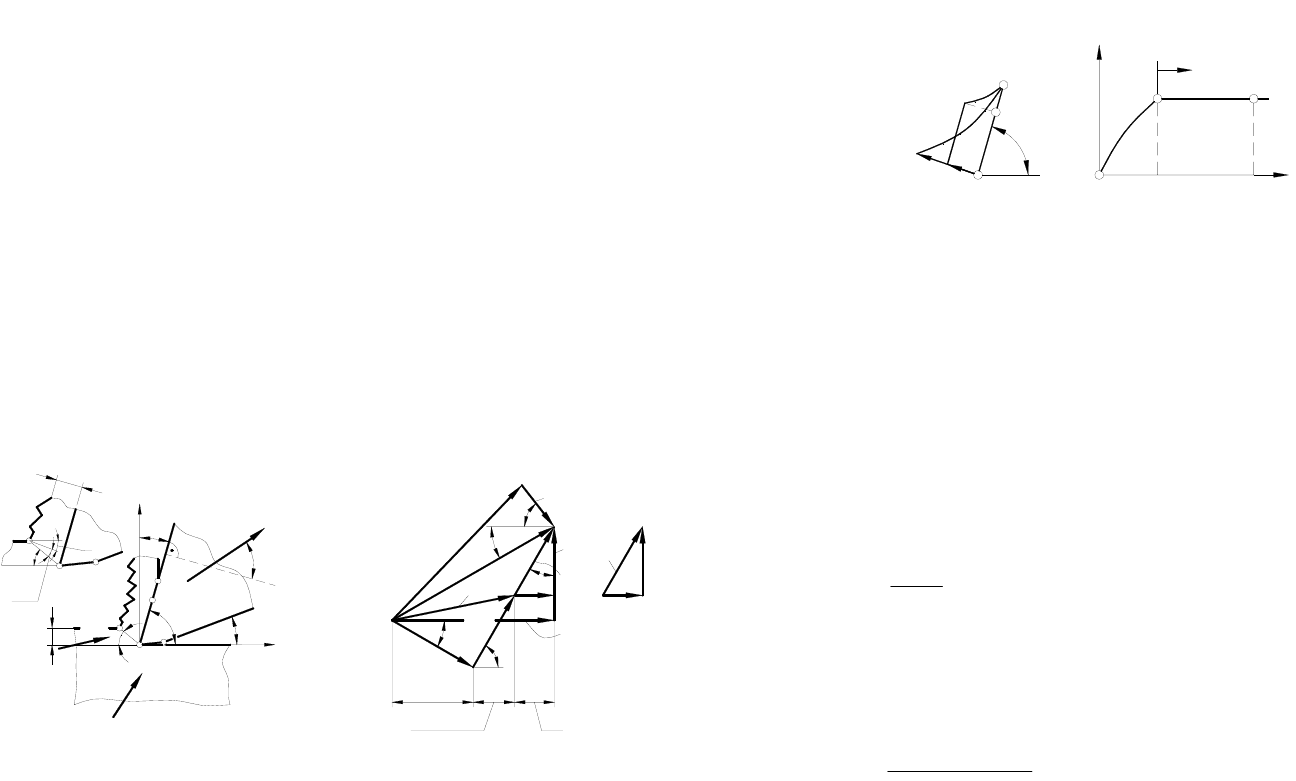

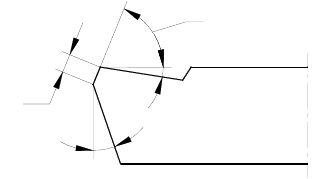

Схема образования нароста показана на

рис. 17а. Новые поверхности 4-1 и

2-3 , ограничивающие нарост с двух сторон, как бы удлиняют резец. При

этом сход стружки может происходить по участку 2-3, при отсутствии относи-

тельного перемещения на участке 4-3 и на неразрушающейся перемычке 1-2.

Нарост представляет собой сильно наклепанный слоеный материал заго-

товки, его размеры изменяются в процессе резания, верхние слои

под действи-

ем касательных напряжений периодически срезаются и уносятся стружкой.

Нарост может вдавливаться в обработанную поверхность (см.

∆d

γ

1

γ

0

б)а)

1

2

4

3

Резец

Стружка

Рис.17. Схема образования нароста на передней поверхности резца.

пунктирную линию 1-2 на рис. 17а), полностью отрываться от поверхности

инструмента на участке 4-3, вызывая адгезионный износ последнего, и может

возникать вновь.

Присутствие нароста на передней поверхности резца увеличивает передний

угол с начального значения γ

о

до нового значения γ

1

(рис. 17б). Снижение пе-

реднего угла уменьшает тангенциальную составляющую силы резания и спо-

собствует снижению износа инструмента. Отрицательное влияние нароста за-

ключается в увеличении шероховатости обработанной поверхности и в сниже-

нии точности обработки. Согласно рис. 17 б нарост снизит точность обработки

заготовки, т.к. диаметр обработанной детали окажется меньше заданного по

чертежу на величину ∆d.

5.3.Усадка стружки и методы ее определения

Под усадкой стружки понимают степень изменения линейных размеров

срезаемого слоя вследствие пластической деформации при стружкообразова-

нии, определенную отношением продольных и поперечных размеров срезае-

мого слоя и стружки.

Пластическая деформация состоит в непрерывном последовательном пе-

ремещении элементарных объемов массы металла в направлении плоскостей

сдвига.

В результате пластического деформирования обрабатываемого материала

в зоне

резания (рис. 18) длина стружки L

c

получается меньше длины срезае-

мого слоя L, толщина стружки а

с

– больше толщины срезаемого слоя а, а ши-

рина в

с

– больше ширины срезаемого слоя в (L

c

< L, а

с

> а, в

с

> в). Изменение

размеров стружки по сравнению с размерами срезаемого слоя характеризуют

три коэффициента6 коэффициент укорочения (продольной

Рис.18. Элементы сечения среза и стружки.

усадки) стружки k

L

= L/L

c

; коэффициент утолщения (поперечной усадки)

стружки k

а

= а

с

/а; коэффициент увеличения ширины (уширения) стружки k

в

=

в

с

/в.

По экспериментальным данным k

в

= 1,05…1,15 – невелико, поэтому им

можно пренебречь.

Так как объем пластически деформированного металла стружки и срезае-

мого слоя не изменяется, то авL = а

с

в

с

L

с

и при в ≈ в

с

получим k

L

≈ k

a

.

Усадка стружки является внешним выражением пластического деформиро-

вания и до некоторой степени характеризует условия протекания резания: чем

меньше

k

L

, тем меньше пластическая деформация, более благоприятны условия

для стружкообразования и меньше расход мощности на обработку данной заго-

товки.

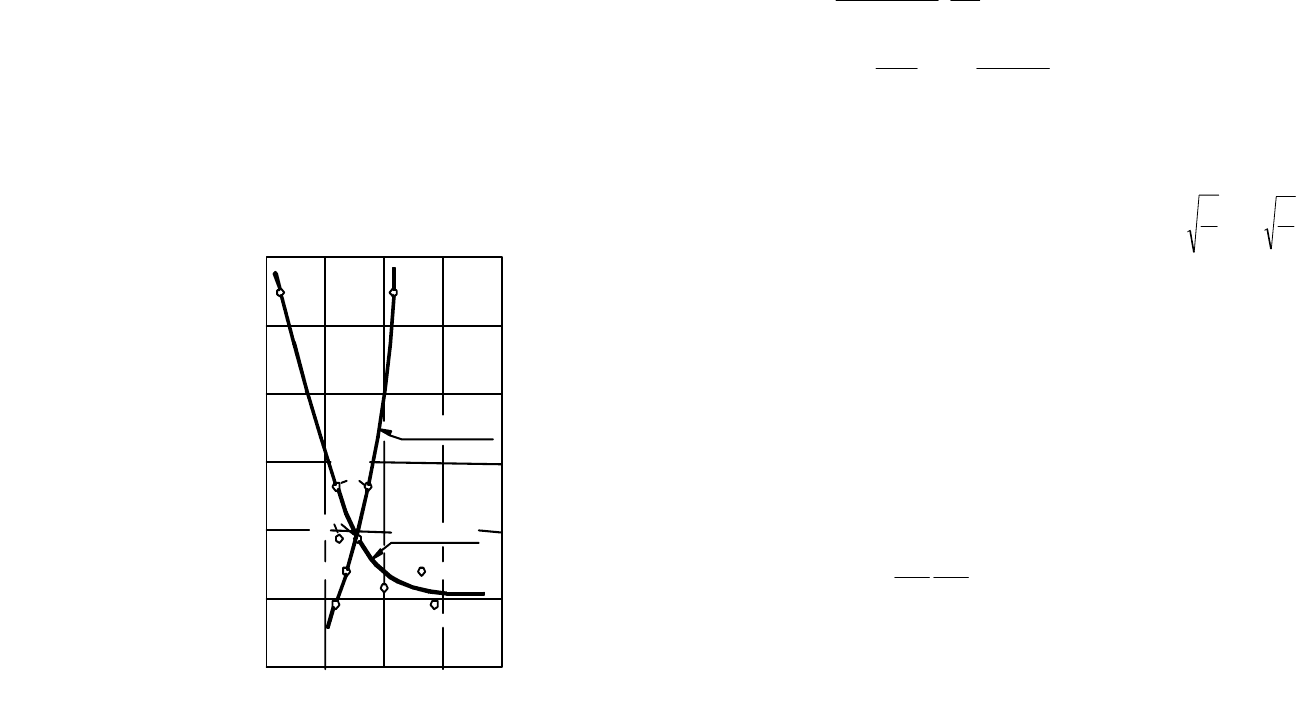

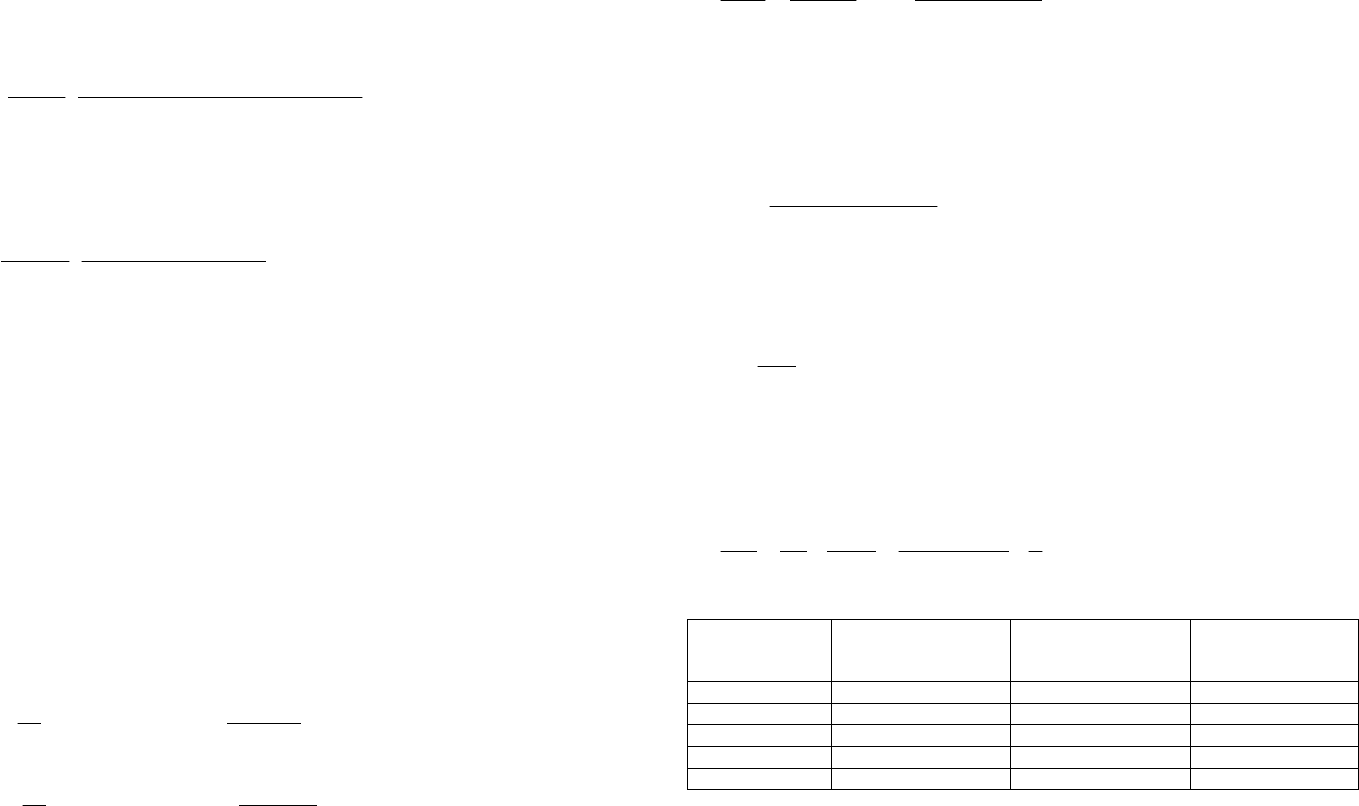

Коэффициент продольной усадки k

L

сопоставлен на рис. 19 с пределом

прочности и относительным сужением 5-ти марок сталей и меди. Опытные

точки на рисунке могут быть аппроксимированы эмпирическими зависимостя-

ми

k

L

= 1,5·10

3

/τ

L

и k

L

= 2,4 · 10

-5

ψ

3

, (1)

которые свидетельствуют о существовании удовлетворительной корреляции

между степенью усадки стружки и механическими свойствами обрабатывае-

мых материалов. В уравнениях (1) постоянные зависят от режимов резания и

при изменении последних будут принимать другие значения.

Кривая k

L

(σ ) на рис. 19 указывает на то, что для сталей с σ ≥ 600 МПа ко-

эффициент усадки стружки изменяется слабо и стремится к постоянному зна-

чению, равному двум. Это обстоятельство указывает на целесообразность

1

2

3

4

5

6

7

200

20

400

40

600

60

800

80

k

L

σ

b

,

МПа

ψ

,

%

М

едь

М

едь

Сталь

20

35

Сталь

40X

40X

У10

30ХГСА

30ХГСА

=1,5 10 /

L

k

⋅

3

σ

b

=2,4 10

k

L

ψ

−3

⋅

3

Рис.19. зависимость коэффициента усадки k

L

от предела прочности σ

b

относительного

сужения Ψ при растяжении материалов обработанных резанием при подаче S=0,13…0,17

мм/об и скорости резания υ

рез

=52…70 м/мин.

оценки обрабатываемости материалов по уровню механических свойств.

Труднообрабатываемые материалы, например хромоникелевые нержавеющие

стали, обладают высокими значениями σ и Ψ и соответственно – высокими

коэффициентами усадки стружки.

Выражения (1) можно подвергнуть следующим преобразованиям:

k

L

=

σ

ψ

3

5

10

4,2

3

105,1

⋅

⋅⋅

или

k

L

= 0,19

(

)

σ

ψσ

σ

ψ

5,1

19,0

5,0

5,1

⋅

=

(2)

В уравнении (2) числитель представляет собой полную удельную работу

деформирования обрабатываемого материала вплоть до разрушения Е

уд

в сте-

пени 3/2. При этом можно считать справедливым:

(σ

3

ּ ψ)

3/2

= (σ

3

ּ ψ) (σ

3

ּ ψ)

1/2

= Е

уд.

· Е

уд.

1/2

= Е

уд.

()

упр

кр

уд

кр

Е

Р

ν

ρ

ν

2

2

= (3)

где ρ – плотность материала заготовки; ν

кр

– критическое значение

скорости резания (деформирования), соответствующее переходу от одного

вида стружки к другому, например от сливной стружки к стружке скалывания;

ν

кр

упр

и ν

кр

пр

– упругая и пластическая составляющие критической скорости.

Знаменатель выражения (2) можно предоставить в виде работы хрупкого

разрушения (скалывания):

ЕЕ

хр

уд

2

2

3

⋅=

σ

(4)

где

хр

уд

Е - удельная работа хрупкого разрушения; Е- модуль упругости мате-

риала заготовки.

Подставив (3) и (4) в соотношение (2), получим

()

пл

кр

упр

кр

хр

уд

общ

L

Е

Еуд

Е

k

νν

ρ

+=

5,0

067,0 (5)

Последний результат свидетельствует о том, что усадка стружки оп-

ределяется главным образом отношением плотности мощности деформации

Е

уд

·υ

кр

к удельной энергии хрупкого разрушения. Поэтому, чем выше пла-

стичность материала заготовки при одной и той же прочности, тем больше

коэффициент усадки стружки и тем хуже обрабатываемость заготовки. В наи-

большей степени это свойственно высокопрочным материалам при сливной

стружке, в меньшей – при стружке скалывания.

При стружке надлома можно считать, что пластические деформации в зоне

резания отсутствуют или весьма незначительны. Для этих условий формула (5)

будет характеризовать лишь упругое поведение срезаемого слоя:

ь

ь

упр

кр

упр

L

Со

E

Со

Е

Со

ЕЕ

k

σ

ρρ

σ

ρ

ν

ρ

2

2/12/1

2/12/1

067,0067,0067,0067,0

∑

=

Σ

===

(6)

где C

о

– скорость распространения звука в материале заготовки;

∑ - упругая деформация при разрушении обрабатываемого материала.

Если в соответствии с формулой (5) общий коэффициент усадки считать

состоящим из упругой и пластической составляющих, то коэффициент усадки

стружки в принятом понимании окажется равным пластической составляющей,

т.е.

k

L

= k

L

общ

– k

упр

L

= k

L

пл

(7)

При образовании стружки надлома k

L

= k

упр

L

, поэтому ее усадка отсутствует

и k

L

= 1. Такие условия могут иметь место при резании весьма хрупких мате-

риалов, например белых чугунов.

Из рис. 19 следует, что скорости резания в пределах от 52 до 70 м/мин

можно считать критическими для сталей, имеющих σ

ь

≥ 600 МПа. Излом кривой

k

L

(σ

ь

) на рис. 19 при σ

ь

= 600…700т МПа характеризует переход от сливной к

стружке скалывания.

Для Определения коэффициента усадки стружки существует несколько ме-

тодов, Например, при строгании коэффициент усадки стружки может быть оп-

ределен измерением длины пути резца L, на котором снималась стружка, и

длины получившейся при этом стружки L

c

; коэффициент усадки k

L

= L/L

c

. Зна-

чение k

L

можно также определить путем измерения толщины стружки а

с

с по-

мощью микроскопа и толщины срезаемого слоя а, при этом k

а

= а

с

/а. Этот ме-

тод применяют в случае образования сливной стружки и прямолинейного реза-

ния. Иногда усадку стружки определяют измерением с помощью планиметра

фактической площади поперечного сечения стружки. При этом коэффициент

усадки k

F

= F

c

/F = F

c

/(t·s), где t и s глубина резания и подача соответственно.

Наиболее часто k

L

определяют так называемым «весовым методом»: k

L =

т

с

/(ρ·L

c

·S·t), где т

с

и L

c

– масса и длина элемента стружки соответственно; ρ –

плотность материала заготовки. Массу элемента стружки при этом определяют

путем взвешивания на аналитических весах. Длину стружки обычно измеряют с

помощью гибкой нити, накладываемой на гладкую поверхность элемента

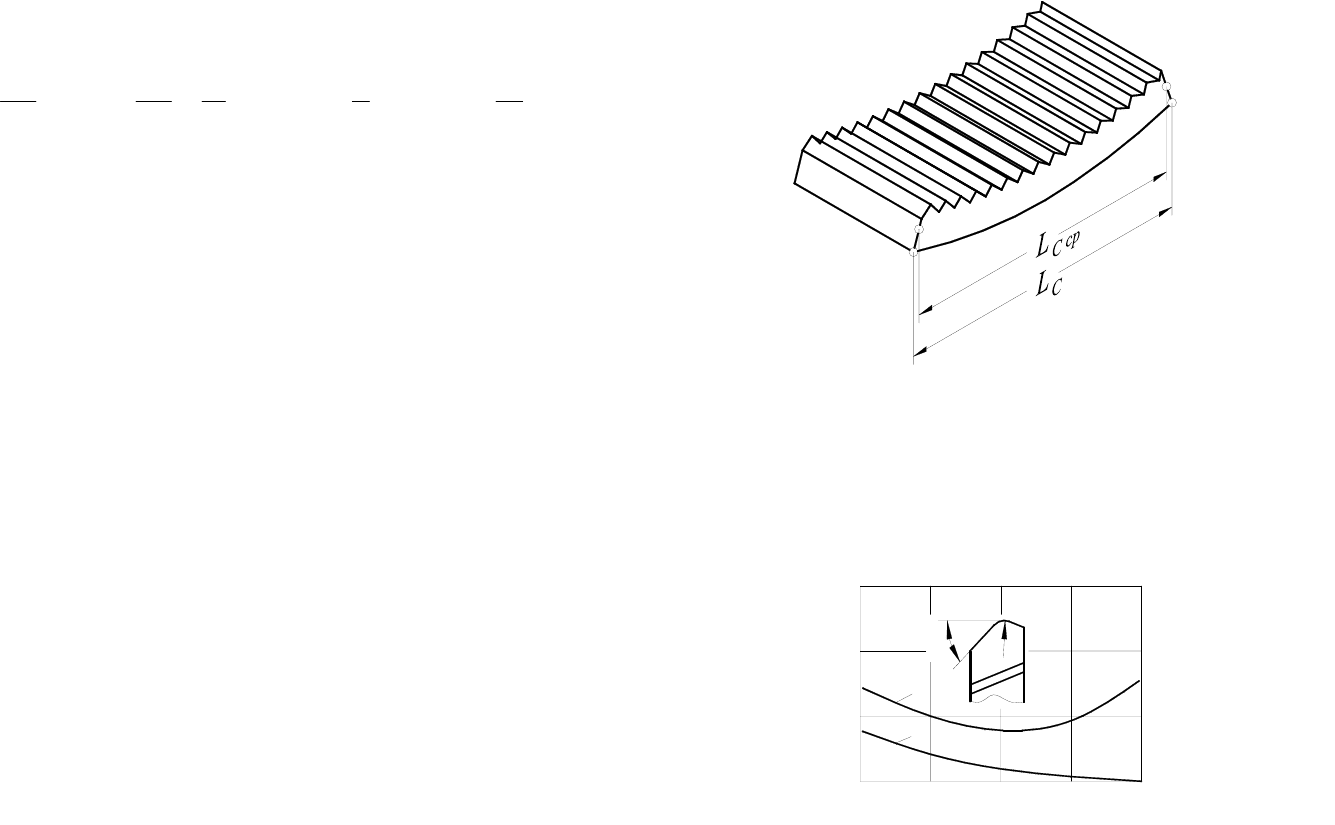

стружки между точками А и Б (рис. 20).

Более точные результаты могут быть получены, если длину L

c

измерять по

средней линии элемента стружки между точками А

1

и Б

1.

Коэффициент усадки стружки может изменяться в пределах от 1 до 10 в за-

висимости от свойств обрабатываемого материала, геометрии инструмента,

режима резания, вида применяемых ООТС и др. условий.

Б

Б

1

1

А

А

Рис.20.Изменение длины элемента стружки.

При обработке серого чугуна k

L

изменяется в пределах от 1,5 до 2,5, кон-

струкционной стали – от 2 до 6.

С уменьшением переднего угла γ усадка стружки увеличивается, т.к. бо-

лее «тупой» инструмент труднее внедряется в обрабатываемый материал и

сильнее его деформирует.

30 45 7560

1,6

2,0

2,4

L

k

ϕ

o

2

1

ϕ

R

b

Рис.21.график зависимости усадки стружки от главного угла в плане: 1-r

в

=0; 2-r

в

≠0

С увеличением главного угла в плане φ при радиусе при вершине резца r

в

= =0 усадка стружки уменьшается (кривая 1 на рис. 21), т.к. с увеличением φ

увеличивается толщина среза а, а толстую стружку труднее деформировать.

Если r

в

≠ 0, то усадка стружки сначала уменьшается, а начиная примерно с φ =

60…70

о

– возрастает (кривая 2 на рис. 21), так как при постоянном значении

глубины резания увеличивается рабочая длина криволинейного участка лезвия,

на котором деформация происходит более сложно и степень ее выше из-за пе-

ременной толщины срезаемого слоя.

Из элементов режима резания наибольшее влияние на усадки стружки ока-

зывает скорость резания (рис. 22). Уменьшение k

L

с увеличением

v

рез.

Объясня-

ется снижением адгезионного взаимодействия и коэффициента трения между

стружкой и передней поверхностью инструмента.

Кривые на рис. 22 можно аппроксимировать степенной зависимостью

n

рез

const

L

ν

κ

= , (8)

где const – опытный коэффициент, зависящий от условий резания и свойств

обрабатываемых материалов (см.формулу (5); п – показатель степени, изме-

няющийся для испытанных материалов в пределах от 0,12 до 0,64.

k

L

0

4

8

12

80 160 240

V, м/мин

2

1

3

4

Рис.22.Зависимость усадки стружки от скорости резания различных материалов:1-медь;

2-сталь 10; 3- латунь; 4- сталь У7

Более высокое значение показателя степени п = 0,64 для стали 10 связано с ее

высокой пластичностью и низким содержанием углерода, что способствует адге-

зионному взаимодействию (схватыванию) срезаемого слоя с поверхностью инст-

румента. Процессы схватывания наиболее интенсивно протекают при понижен-

ных скоростях резания. При v

рез

≥ 100 м/мин. адгезионное взаимодействие затуха-

ет и уступает место окислительным процессам, при которых степень деформации

срезаемого слоя и, соответственно коэффициент усадки стружки ниже.

Увеличение толщины срезаемого слоя (подачи) уменьшает усадку стружки

(рис. 23). Чем толще срезаемый слой, тем меньше его деформация, точнее – мень-

ше плотность деформации в его объеме, и

тем меньше коэффициент усадки.

Применение СОТС снижает усадку стружки, т.к. при их использовании

уменьшаются затраты энергии резания на трение. Эффект от применения СОТС

возрастает с уменьшением толщины срезаемого слоя.

0,1 0,2 0,40,3

1,7

1,8

1,9

а, мм

L

k

2,0

0,5 0,6

Рис.23. Зависимость усадки стружки от толщины среза при обработке стали 45:

υ

РЕЗ

=52 м/мин; γ=25˚; φ=45˚

5.4.Силы резания и напряжения при точении.

V

V

S

Z

P

X

P

P

Y

R

Рис.24. Силы, действующие на токарный резец

В процессе обработки заготовки (рис.24) на резец действует сила сопро-

тивления резанию R, которую можно разложить на три составляющие: Р

х

–

осевую; Р

у

– рациональную и Р

z

– танценциальную (радиальную).

При этом R =

;

222

zух

РРР ++ Р

х

/Р

z

≅

0,33…0,4; Р

у

/ Р

z

≅

),25; Р/ Р

z

≅ 1,2.

Осевую составляющую силы резания, или силу подачи Р

х

, учитывают при

расчете на прочность механизмов подачи станка, расположенных в коробке

подач и в суппорте.

Радиальная составляющая силы резания Р

у

стремится отжать резец от заго-

товки и прогуть заготовку в горизонтальной плоскости. Поэтому при обработке

сравнительно тонких и длинных заготовок типа вала используют дополнитель-

ные опоры (люнеты), поддерживающие заготовку и предупреждающие ее про-

гиб под действием силы Р

у

. Таким образом, сила Р

у

влияет на точность обра-

ботки заготовок. В ряде случаев она способствует появлению вибраций и уве-

личивает шероховатость обработанной поверхности.

Тангенциальная составляющая силы резания Р

z

стремится отогнуть резец

вниз, поэтому прочность стержня резца на изгиб должна быть достаточной.

Силу резания Р

z

необходимо учитывать при расчете элементов механизма

главного движения, например коробки скоростей. По силе резания Р

z

опреде-

ляют крутящий момент М

кр

и мощность резания N

e

.

Силы резания на практике определяют с помощью динамометров по сле-

дующим эмпирическим зависимостям:

Р

х

= С

Рх

· t

Xpx

· S

Урх

; Р

у

+ С

Ру

· t

Xpy

· S

Уру

; Р

z

= C

Pz

· t

Xpz

· S

Урz

, (9)

где коэффициенты С

Рх

, С

Ру

и С

Рz

имеют смысл соответствующих удельных дав-

лений на режущую часть резца; t и S – глубина резания и подача. Коэффициен-

ты и показатели степени Х

Pi

и У

Рi

при t и S определяют по справочникам для

конкретных условий обработки заготовок. Обычно Х

Рz

≅

1,0, а У

Рz

≅

0,75…0,8.

A B

δ

α

C

D

ψ

Z

Y

γ

R

а)

E

t

Q

AC

AB

P

β

1

E

B

A

β

1

β −γ

1

γ

t

C

AD

N

N cos γ

AD

F

TP

AD

γ

F cos δ

TP

AD

F

TP

AB

δ

P

Z

Q

AD

ψ

AB

AB

P

Y

P

β

F

1

β

1

υ

R

N

β

1

P

AB

AB

N

TP

AB

F

б)

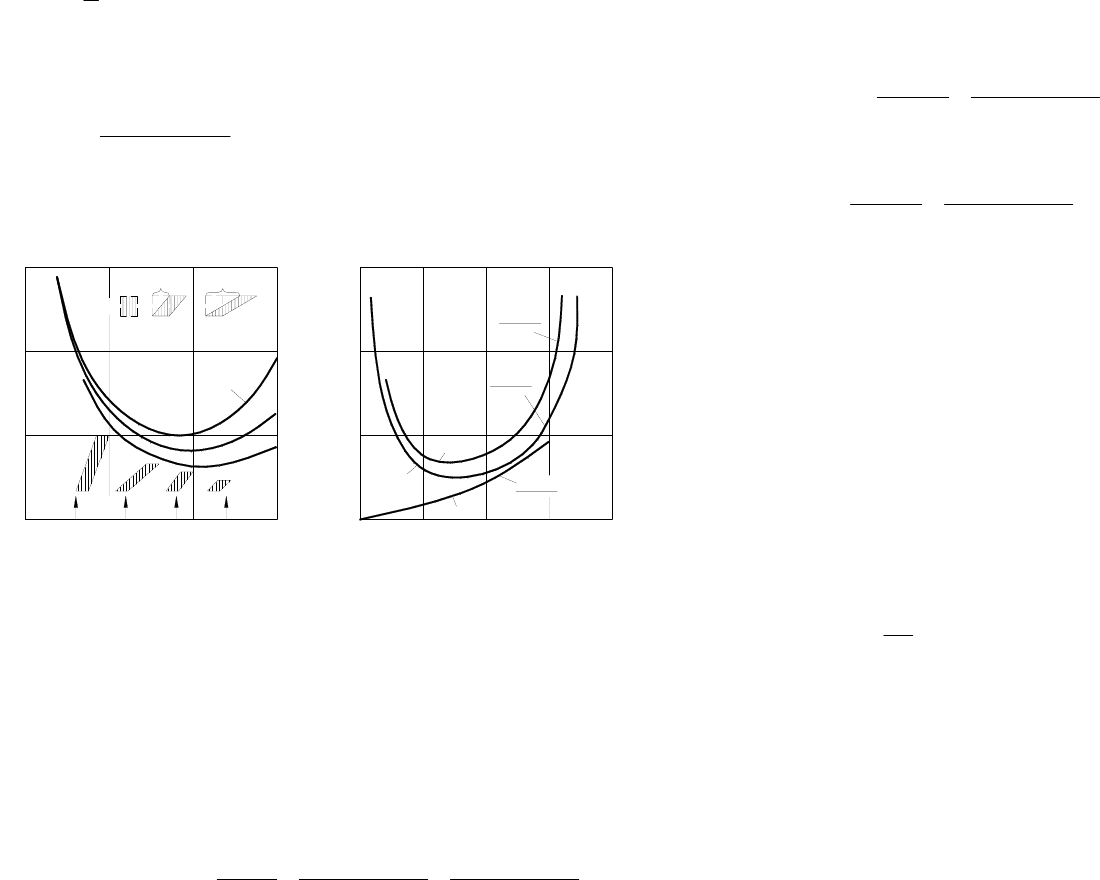

Рис.25. Схема действия сил при ортогональном (прямоугольном) резании; а- силы в зоне резания;

б- схема разложения сил Q

AC

, P

АВ

и R на составляющие (векторная диаграмма сил)

Для установления зависимости сил резания от угла сдвига срезаемого слоя

β

1

,

углов заточки резца и напряжений

,

действующих на переднюю поверхность,

удобно рассмотреть схему ортогонального (прямоугольного) резания, когда

осевая составляющая силы резания Р

х

= 0.

В рассматриваемой схеме предполагается существование площадки дли-

ной АВ на задней поверхности, т.е. резец не является абсолютно острым.

A

δ

C

D

а)

r

AC

τ

p

A

TP

F

AD

N

CA

0

A = A

a

б)

Рис.26. Силы и напряжения на передней поверхности резца: а- эпюры нормальных (p) и ка-

сательных (τ ) напряжений; б- зависимость силы трения от нормальной силы

Результирующая сила резания R складывается из силы Q

АD

. Действующей

на заднюю поверхность на участках АД и АВ соответственно (рис.25а). Счи-

таем, что деформация стружки происходит в плоскости сдвига по линии АЕ,

расположенной под углом сдвига β

1

к оси Z.

Согласно векторной диаграмме сил (рис. 25б) составляющую силы реза-

ния, действующую по оси Z, можно определить по формуле

P

z

= N

AD

cos γ + F

трАD

cos δ + F

трАВ

,

(10)

где N

AD

и F

трАD

– нормальное

усилие и сила трения на передней поверхности

резца; γ и δ – передний угол резания;

F

трА

сила трения на задней поверхности.

Выражению (10) можно придать вид

P

z

= F

трАD

трАВ

AD

F

tg

++

⎟

⎟

⎠

⎞

⎜

⎜

⎝

⎛

δ

ψ

γ

cos

cos

(11)

где ψ

АD

– угол трения.

При уменьшении площадки контакта задней поверхности резца с поверх-

ностью заготовки сила Q

AD

будет стремиться слиться с силой R, где угол v →

(ψ

AD

– γ). При этом можно считать, что

F

трАD

()

,

cos

sin

1

γψβ

ψ

φ

−+

≅

AD

AD

F

(12)

где F

ф

– сдвигающее усилие, равное произведению касательного напряжения в

плоскости сдвига τ

ф

на длину l

АС

= t/sin β

1

(t – глубина резания) и ширину сре-

заемого слоя в, т.е. F

ф

= τ

ф

l

АС

в.

С учетом (12) сила резания определяется выражением

трАВ

AD

ADAD

z

F

b

P +

−+

⋅+

⋅

⋅

⋅

≅

γψβ

ψ

γ

ψ

γ

β

τ

11

cos(

coscossinsin

sin

(13)

Составляющая силы резания в рамках принятых допущений скажется рав-

ной

Р

у

=

AB

AD

AD

ф

N

COS

вt

+

−+

−

⋅

⋅

⋅

)(

)sin(

sin

11

γψβ

γψ

β

τ

(14)

Распределение нормальных и касательных напряжений на передней по-

верхности резца показано на рис. 26а.

Нормальные напряжения имеют максимум в т. А при вершине резца и сни-

жаются до нуля в т. Д. Касательные напряжения τ

АС

имеют постоянное значе-

ние на участке пластического контакта АС длиной

AC

l ,

где сила трения не зависит от силы нормального давления, а фактическая пло-

щадь контакта А

τ

приближается к номинальной А

а

(рис. 20б). Поэтому на уча-

стке АС имеет место трение, более близкое к внутреннему трению, чем к внеш-

нему.

На участке СД длиной

CD

l наблюдается прерывистый контакт стружки с

передней поверхностью резца и обычное внешнее трение, когда сила трения

зависит от нормального усилия (рис. 26б).

Заменяя в (10) силы на соответствующие напряжения по приближенным

формулам

N

AD

в

AD

A

P

⋅⋅≅ l

2

и F

трАD

в

ADАС

АС

⋅⋅≅

+

2

ll

τ

,

получим новое выражение для силы резания

Р

z

= в

AD

A

P

⋅⋅≅ l

2

· cos γ +

в

ADАС

АС

⋅⋅≅

+

2

ll

τ

sin γ +F

трАВ

(15)

Изменение мощности деформации срезаемого слоя в плоскости сдвига

,

cossinsin

111

ββ

ν

τ

ν

β

τ

φ

φ

φ

φ

⋅

⋅

⋅

⋅

=⋅

⋅

⋅

=

рез

вtвt

di

dE

(16)

где Е

ф

– работа, совершаемая в плоскости сдвига АЕ; υ

ф

– скорость деформа-

ция материалов плоскости сдвига; v

рез

- скорость резания.

Установлено, что величина пластической деформации срезаемого слоя в

виде относительного сдвига в

отн

зависит от угла сдвига и переднего угла γ ин-

струмента

в

отн

=

)cos(sin

cos

11

γββ

γ

−⋅

(17)

Зависимость в

отн

(β

1

) имеет экстремум; наименьшие значения соответст-

вуют углам β

1

= 45…55 при γ = 0…30

о

(рис. 27). Из выражений (16) и (17) вы-

текает, что при γ = 0

отнрез

вt

dt

dE

l⋅⋅⋅⋅=

ν

φ

τ

φ

,

т.е. мощность, расходуемая на сдвиговые процессы в срезаемом слое, а следо-

вательно, и на затраты энергии на образование стружки (см.формулу

(12)),пропорциональны относительному сдвигу.

Суммарная затраченная мощность ( в плоскости сдвига и на передней по-

верхности dE

nn

/dt) определится суммой

1

)

2

1

cossin

(

11

βντ

ββ

ντ

φ

tgв

вt

dt

nn

dE

dt

dE

dt

dE

резADACAC

рез

⋅⋅⋅++

⋅

⋅⋅

=+=

⋅

∑

ll

(18)

Зависимость суммарной мощности от угла сдвига, соответствующая урав-

нению (18), приведена на рис. 27б.

Суммарная кривая 3 на рис. 27 имеет минимум при β

1

= 40

о

. Затраты энер-

гии при резании будут возрастать при увеличении пределов текучести срезае-

мого слоя в плоскости сдвига τ

ф

и в зоне адгезионного взаимодействия с пе-

Угол сдвига β

1,

град

Толщина стружки α

с,

мм

Площадь плоскости

сдвига

А

ф

= l

АЕ·

в, мм

2

Сила сдвига

F

ф

; Н

45 0,5 2,8 1340

35 0,7 3,5 1680

25 1,1 4,7 2260

15 1,9 7,7 3700

5 5,8 23,0 11000

редней поверхностью τ

АС

, а также при увеличении глубины резания и длины

контакта

).(

2

1

ADAC

ll +

Низким значениям угла сдвига β

1

соответствуют большая толщина стружки

и более высокие усилия сдвига F

ф

, что в свою очередь требует увеличения силы

резания. В частности, на выражения (13) при γ = 0 следует

Р

z

= F

ф

)

1

cos(

cos

A

D

AD

ψβ

ψ

+

(19)

2

4

6

02550

e

отн

β

1

,град

0

,град

25 50

β

1

75

а) б)

γ=0

o

20

o

o

25

e=1 e=2

a

a

2a

a

15

oo

30

o

45

o

60

1

2

3

dE

dt

Σ

dE

Φ

dt

dt

dE

п.п.

Рис.27. влияние угла сдвига на относительную деформацию сдвига при различных значениях пе-

реднего угла(а ) и на мощность резания ( б ): 1- мощность трения по передней поверхности; 2 –

мощность сдвига; 3 – суммарная мощность

Из табл. 6 следует, что при небольших углах β

1

сила сдвига F

ф

может более,

чем в 5 раз превосходить ее наименьшее значение, соответствующее β

1

= 45

о

.

Таблица 6

Мощность (кВт), расходуемая на процесс резания (полезная нагрузка),

складывается из мощностей, затрачиваемых на преодоление трех составляю-

щих сил резания:

1000102601000102601026 ⋅⋅

⋅

⋅

+

⋅⋅

⋅⋅

+

⋅

⋅

=++

npxnony

z

xyz

SnPSnP

vP

NeNeNe

,

где υ – скорость резания, м/мин; п – частота вращения заготовки, мин

-1

; S

non

и

S

np

– поперечная и продольная подачи инструмента, соответственно, мм/об.

При обработке цилиндрической поверхности на токарном станке пе-

ремещение жестко закрепленного резца в направлении силы Р

у

не происхо-

дит, поэтому Ne

y

= 0. Следовательно,

Ne =

.

10001026010260 ⋅⋅

⋅

⋅

+

⋅

⋅

npx

z

SnP

P

ν

При отрезании заготовки Ne

х

= 0, т.к. нет перемещения в направлении

действия силы Р

х

, тогда

Ne =

.

10001026010260 ⋅⋅

⋅

⋅

+

⋅

⋅

nonxz

SnPP

ν

Значение Ne

х

и Ne

y

во много раз меньше составляющей Ne

z

, т.к. скорость

подачи во много раз меньше скорости резания (в сумме Ne

х

и Ne

y

составляют

1…2% от Ne). Поэтому на практике эффективную мощность рассчитывают

только по силе Р

z

, т.е. Ne= Р

z

·υ|60 · 102. С учетом коэффициента полезного

действия станка η, учитывающего потери во всей кинематической цепи, мож-

но подсчитать необходимую мощность электродвигателя: N

э.д.

= Ne/η, где η

= 0,75…0,80. Значение η снижается в основном с увеличением потерь вспомо-

гательного хода при возрастании скорости. Поэтому для приводов главного

движения желательно, чтобы во всем диапазоне регулирования частот вра-

щения шпинделя R

n

= n

max

/n

min

обеспечивалось постоянство передаваемой

мощности. Потребляемая на резание эффективная мощность связана с крутя-

щим моментом на шпинделе М

шп

(Н·м) следующим соотношением:

М

шп

= 9750

Ne/n.

Из данного соотношения следует, что с увеличением частоты вращения

шпинделя п крутящий момент на шпинделе М

шп

снижается.

Крутящий момент М

шп

может быть также определен по формуле

М

шп

= Р

z

· ,10

2

3

3

−

⋅

D

где D

3

- диаметр заготовки, мм.

После назначения параметров режимов резания должно выполняться ус-

ловие

maxmin

шп

расч

шп

ММM

шп

≤≤ . Паспортное значение

min

шт

М

соответствует лег-

ким условиям резания при чистовой обработке.

Наибольшее значение момен-

та

mаа

шт

М соответствует тяжелым условиям черновой обработки.

5.5. Вибрации при резании

В процессе резания в системе СПИД (станок – приспособление – инстру-

мент – деталь) при определенных условиях возникают вибрации – периодиче-

ские колебательные движения.

Вибрации при резании являются вредным явлением, так как они увеличи-

вают износ режущих инструментов, особенно твердосплавных и керамических,

снижают долговечность металлорежущих станков. При вибрации возникает

утомляющий работающих шум и ухудшается качество

обработанной поверхно-

сти. Вибрации могут значительно увеличивать напряжения в деталях станка. В

ряде случаев вибрации могут привести к снижению производительности, так

как в целях их устранения приходится работать с заниженными режимами ре-

зания.

Вибрации в горизонтальной плоскости, в направлении действия силы F

у

,

совершаются в основном за счет колебаний обрабатываемой детали, а в верти-

кальной плоскости, в направлении действия силы Р - за счет колебаний резца.

Обрабатываемая деталь и резец могут также одновременно совершать колеба-

ния в двух плоскостях. Обработанная поверхность при работе с вибрациями

представляет собой волнистую поверхность.

Вибрации бывают двух видов: вынужденные –

от внешней периодически

действующей возмущающей силы; автоколебания, совершающиеся без дейст-

вия внешней периодически возмущающейся силы.

Причинами вынужденных колебаний системы СПИД являются: неуравно-

вешенность вращающихся частей станка, приспособлений, заготовки и инстру-

мента; дефекты передач станка; колебания близко расположенного оборудова-

ния; условия резания (неравномерный припуск, прерывистый характер резания

и т.д.)

Методы борьбы

с вынужденными колебаниями сводятся к балансировке

инструмента и заготовок; виброизоляции фундаментов станков; применению

виброопор и т.д., т.е. к устранению причин, вызывающих возмущающую силу.

Основными причинами автоколебаний являются: образование нароста на

передней поверхности инструмента и периодический его срыв, приводящие к

изменению силы Р

z

; неравномерное упрочнение срезаемого слоя по его толщи-

не; вибрационные следы предыдущих рабочих ходов; изменение силы трения

на рабочих поверхностях инструмента; изменение площади среза или измене-

ние углов инструмента в процессе резания, или того и другого вместе.

Опытами установлено, что при работе с относительно низкими скоростями

резания возникают низкочастотные вибрации (до 1

кГп), при работе с высоки-

ми скоростями резания – высокочастотные (жл 6 кГп). Частота первых колеба-

ний близка к частоте собственных колебаний обрабатываемой детали, а частота

вторых колебаний близка к частоте собственных колебаний резца.

Исследования показали, что низкочастотные вибрации не влияют на стой-

кость как быстрорежущих, так и твердосплавных резцов. Высокочастотные

вибрации оказывают

значительное влияние на стойкость твердосплавных рез-

цов, которая может снизиться в 5 раз. Это объясняется ударным приложением

силы резания, вызывающей мелкие выкрашивания твердого сплава.

Основные способы повышения устойчивости процесса резания, устра-

няющие или уменьшающие вибрации, следующие.

Правильный выбор параметров системы СПИД (жесткости, сопротивле-

ния и массы), для чего применяются демпфирующие прокладки,

легкие па-

троны, короткие и жесткие инструменты.

Использование рациональных схем обработки, обеспечивающих макси-

мальное использование динамических свойств системы СПИД. Например,

вертикальное фрезерование обеспечивает более спокойные условия резания,

чем горизонтальное.

Правильный выбор геометрических элементов режущей части инструмен-

тов и режимов резания. (Увеличение скорости резания приводит сначала к

увеличению, а затем к уменьшению

автоколебаний, уменьшает автоколеба-

ния. Увеличение глубины резания снижает вибрации).

Наложение на инструмент звуковых и ультразвуковых искусственных ко-

лебаний в направлении движения подачи (осевых колебаний) или главного

движения (тангенциальных колебаний).

Применение специальных виброгасителей. При низкочастотных вибраци-

ях применяют резцы с виброгасящей фаской (рис. 28).

γ

γ =−85°

Φ

α

f

Рис.28. Резец с виброгасящей фаской ƒ

5.6. Качество обработанной поверхности

Качество обработанной поверхности во многом определяет эксплуатаци-

онные свойства деталей машин (коррозионную стойкость, износостойкость,

усталостную прочность и др.).

Качество обработанной детали определяется геометрической характеристи-

кой поверхности, точностью исполнительных размеров и свойствами поверх-

ностного слоя.

Свойства поверхностного слоя детали после обработки характеризуются

глубиной h

н

и степенью наклепа i

н

, величиной σ

ост

и глубиной проникновения

остаточных напряжений, а также их знаком.

Под геометрической характеристикой поверхности понимаются следующие

отклонения от геометрической формы: макрогеометрия поверхности (эллипс-

ность, конусность, выпуклость, выгнутость и т.п.) и микрогеометрия поверхно-

сти (шероховатость и волнистость).

Критерием для условного разграничения шероховатости и других отклоне-

ний формы поверхности служит отношение шага S

к высоте неровностей R

z

:

S/R

z

< 50 – шероховатость поверхности;

S/R

z

= 50…1000 – волнистость поверхности ;

S/R

z

> 1000 – макрогеометрические отклонения.

Микрогеометрия поверхности (шероховатость) зависит от геометрической

формы инструмента, подачи и от технологических факторов, значительно из-

меняющих теоретический профиль. К последним относятся: упругие и пласти-

ческие деформации, трение на задней поверхности инструмента, образование

нароста, вибрации, изменение контура лезвий в процессе из изнашивания. В

зависимости от свойств обрабатываемого материала и

условий резания влияние

этих факторов на микрогеометрию обработанной поверхности различно.

Погрешности геометрической формы должны укладываться в допуск на

размер в соответствии с заданной точностью изготовления детали.

Под точностью обработки понимают степень соответствия формы, разме-

ров и положения обработанной поверхности требованиям чертежа и техниче-

ских условий (ТУ).

Точность размеров обработанной детали определяется

допусками, т.е., раз-

ностью между наибольшим и наименьшим предельными размерами. Допуск,

величина которого зависит от номинального размера, обозначается одной или

двумя арабскими цифрами (квалитет). ЕСДП СЭВ для всех диапазонов разме-

ров устанавливает 19 квалитетов, которые имеют номера 01, 0, 1, 2…16, 17.

Ориентировочная применяемость квалитетов:

01-7 – допуски средств измерения;

4-12 – допуски размеров в посадках;

12-17 – допуски несоответственных

размеров (несопрягаемых или в грубых

соединениях).

Прицельные отклонения формы и размеров на рабочих чентежах деталей

указывают условными обозначениями в соответствии с ГОСТ, или оговарива-

ются в технических требованиях на изготовление детали. Числовые значения

допусков, соответствующих указанным выше квалитетам, установлены ГОСТ

25346-82.

Одной из основных геометрических характеристик качества поверхности

деталей является ее

шероховатость.

Шероховатость поверхности – это совокупность неровностей поверхности

с относительно малыми шагами S на базовой длине

l . Шероховатость по-

верхности, направленную перпендикулярно к движению резания, называют

поперечной, а в направлении, параллельном ему – продольной. Наибольшее

практическое значение имеет поперечная шероховатость. Базой для отсчета

отклонений профиля служит средняя линия т (рис. 29).

y

Линия впадин

У

1

У

3

У

4

У

2

У

Vт4

pт3

У

S

i

b

12

b

pт5

У

Vт3

У

У

pт2

У

pт4

Vт2

У

max

R

S

mi

Vт5

У

pmax

У

pm1

У

b

n

Линия выступов

l

Vт1

У

Vmax

У

p

m

n-1

У

n

У

Рис.29. Профиль шероховатости, его характеристики и параметры

Для количественной оценки шероховатости ГОСТ 2789-73 устанавливает

шесть параметров.

1.Среднее арифметическое отклонение профиля R

a

– это среднее арифме-

тическое абсолютных значений отклонений профиля в пределах базовой дли-

ны:

∫

=

l

l

o

a

dxxyR /)(/

1

или

∑

=

=

n

i

a

ydR

h

1

/

1

(20)

где

l - базовая длина, п – число измеренных точек профиля на базовой длине.

2.Высота неровностей профиля по десяти точкам R

z

– сумма средних аб-

солютных значений высот пяти наибольших выступов профиля и глубины

пяти наибольших впадин профиля в пределах базовой длины:

∑

+

∑

=

=

=

5

1

5

1

),1/1/(

5

1

i

yyR

mi

v

i

mi

Pz

(21)

где

mi

P

y - высота I-го наибольшего выступа профиля;

mi

v

y - глубина I-й наибольшей впадины профиля.