Погодаев Л.И. Теория резания и инструменты : Курс лекций

Подождите немного. Документ загружается.

3.Наибольшая высота неровностей профиля R

max

– расстояние между лини-

ей выступов и линией впадины профиля в пределах базовой длины.

4.Средний шаг неровностей профиля S

m

– среднее значение шага неровно-

стей профиля по средней линии т в пределах базовой длины:

S

m

=

∑

=

n

i

mi

S

n

1

1

.

5.Средний шаг местных выступов профиля S – среднее значение шагов ме-

стных выступов профиля (по вершинам), находящихся в пределах базовой дли-

ны:

∑

=

=1

1

i

Si

n

S .

6.Относительная опорная длина профиля t

p

– отношение опорной длины

профиля η

р

к базовой длине l :

t

p

=

l

p

η

,

где η

р

– опорная длина профиля, равная сумме длин отрезков, отсекаемых

на заданном уровне в материале профиля линией, эквидистантной средней ли-

нии в пределах базовой длины:

∑

=

=

n

i

ip

в

1

η

.

D

Г

S

D

t

ϕ

S

ϕ'

a)

S

r

r

bb

б)

D

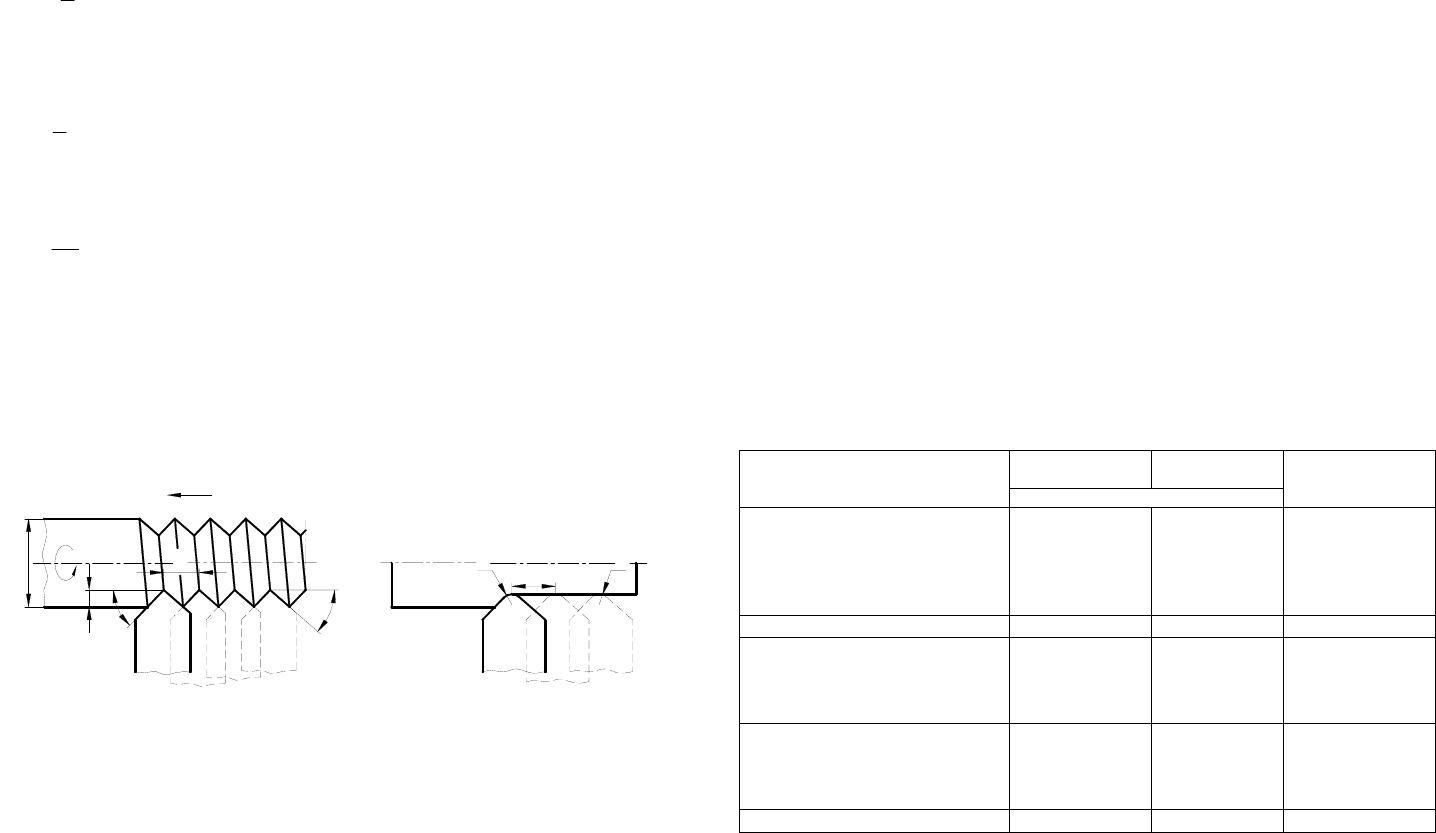

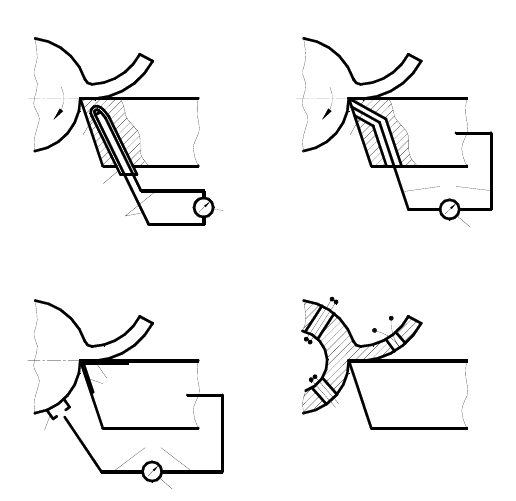

Рис.30. Профили обработанной поверхности при точении резцом: а – r

В

= 0; б – r

В

≠ 0

Причиной образования выступов шероховатости на обработанной поверх-

ности является сложное относительное движение инструмента и заготовки, а

также наличие углов в плане у инструмента. Поэтому при резании на обрабо-

танной поверхности всегда остаются гребешки, высота которых зависит от

подачи S, углов φ и φ′, радиуса кривизны вершины лезвия r

3

(рис. 30).

При уменьшении S, φ, φ′ и с увеличением r

ℓ

высота гребешков уменьшает-

ся.

В действительности профиль обработанной поверхности значительно от-

личается от теоретического, т.к. наряду с геометрическими параметрами на

шероховатость существенное влияние оказывают технологические факторы:

v

рез.

, ФМС обрабатываемого материала, угол γ, наростообразование, упругие

деформации поверхности, шероховатость режущей кромки инструмента и его

износ, СОЖ и др.

Требования к шероховатости поверхности и точность обработки следует

устанавливать, исходя из функционального назначения поверхности для обес-

печения заданного качества изделий. Технологическое обеспечение заданных

параметров шероховатости базируется в основном на экспериментальном изу-

чении зависимостей между параметрами R

a

,(R

z

) и методом окончательной

обработки.

В табл. 7 приведены параметры точности и качества поверхностей при

различных видах обработки цилиндрических поверхностей.

Таблица 7.

Точность и качество поверхности при обработке цилиндрических поверхностей

Параметр шеро-

ховатости R

a

Глубина де-

фектного слоя

Метод обработки

мкм

Квалитет

Обтачивание:

-

черновое

-

получистовое

-

чистовое

-

тонкое

50…6,3

25…1,6

6,3…0,4

1.6…0,2

120…60

50…20

30…20

10…5

14…12

13…11

10…8

9…6

Сверление и рассверливание 25…0,8 70…15 13…9

Развертывание:

-

нормальное

-

точное

-

тонкое

12,5…0,8

6,3…0,4

3,2…0,1

25…15

15…5

10…6

11…10

9…7

6…5

Шлифованные:

-

предварительное

-

чистое

-

тонкое

6,3…0,4

3,2…0,2

1,6…0,1

25…10

20…5

10…5

9…8

7…6

5

Притирка, хонингование 1,6…0,1 5…3 5…4

5.7.Тепловые явления при резании металлов

Механическая энергия, расходуемая на процесс резания, в основном пре-

вращается в теплоту, а многие экономические и технические проблемы меха-

нической обработки вызваны прямо или косвенно этим тепловым воздействи-

ем. Стоимость механической обработки в значительной степени зависит от

скорости съема металла и может быть уменьшена за счет увеличения скорости

резания и

подачи (независимо или совместно), верхний предел которых обу-

словлен резким снижением стойкости инструмента. Это обстоятельство не яв-

ляется основным ограничением при резании сплавов алюминия и магния, при

обработке которых возникает проблема удаления большого количества быстро

сходящей стружки, что может ограничить скорость съема металла При обра-

ботке стали и чугуна, а также

никелевых сплавов, имеющих более высокую

температуру плавления, инструменты нагреваются до высоких температур с

увеличением скорости съема, и при превышении определенной критической

скорости наступает их быстрое разрушение под воздействием напряжений и

температуры.

Ограничения, налагаемые возникающей при резании температурой, явля-

лись стимулом для разработки инструментальных материалов за последние 80

лет. Однако проблемы остались

и даже при современных инструментальных

материалах скорости резания ограничены.

Поэтому важно оценить факторы, влияющие на тепловыделение, распреде-

ление теплоты и распределение температуры в инструментах, стружке и заго-

товке вблизи режущей кромки.

Теплообразование оказывает двойное воздействие на резание. С одной сто-

роны, интенсивное тепловыделение облегчает деформирование материала сре-

заемого слоя, способствует образованию

промежуточного (окисленного) слоя

на контактных поверхностях стружки и заготовки, что приводит к уменьшению

износа инструмента, увеличению его стойкости, повышению качества обрабо-

танной поверхности и производительности. С другой стороны, повышение тем-

пературы в зоне резания до 800…1000

о

С может привести к отпуску материала

инструмента и разупрочнить резец, что приводит к его интенсивному изнаши-

ванию. Кроме того, теплота может стать причиной изменения действительных

размеров детали вследствие увеличения размеров инструмента до 0,03…0,04

мм.

Тепловыми явлениями при резании необходимо управлять так, чтобы вы-

деляющаяся теплота облегчала резание, но при этом не снижала

стойкость ин-

струментов и точность обработки, имеющих особое значение при работе стан-

ков-автоматов и полуавтоматов с ЧПУ.

Почти вся механическая энергия при резании переходит в тепловую и толь-

ко небольшая часть накапливается в поверхностном слое заготовки в виде по-

тенциальной энергии искаженной решетки материала (рис. 31).

00,2 0,60,4

100

200

h, мм

0, 8 1,0

300

400

500

600

с

d

f

e

Рис.31. Распренделение работы резания при обработке штамповых сталей для горячего

деформирования ( σ

b

= 800 Мпа ) в зависимости от толщины стружки: υ = 100 м/мин t = 4,25 мм,

α = 5˚, γ = 10˚; с – общая работа; d – работа упруго-пластических деформаций; e – работа трения

по первой поверхности; f – работа трения по задней поверхности

Источниками теплоты при резании являются пластическое деформирова-

ние в зоне стружкообразования, трение стружки о переднюю поверхность ин-

струмента и трение поверхности резания и обработанной поверхности о зад-

ние поверхности лезвия инструмента (рис. 32). Теплообразованием за счет

упругих деформаций и размельчением стружки обычно пренебрегают ввиду

их незначительности (менее 1%).

Уравнение теплового баланса можно

предоставить следующим образом:

Q

D

Q

тп

+ Q

тз

= Q

и

+ Q

окр

+ Q

3

+ Q

стр

,

Где Q

D –

количество теплоты, выделяющееся при пластическом деформи-

ровании обрабатываемого материала; Q

тп

– количество теплоты, выделяющее-

ся при трении стружки о переднюю поверхность резца; Q

тз

– количество теп-

лоты, выделяющееся при трении задних поверхностей резца от заготовку; Q

и

–

количество теплоты, уходящей в инструмент; Q

окр

, Q

3

, Q

стр

– количество теп-

лоты, передаваемой окружающей среде, заготовка и стружка, соответственно.

0

0

Q

σ

Q

з

тз

Q

и

Q

Q

окр

Q

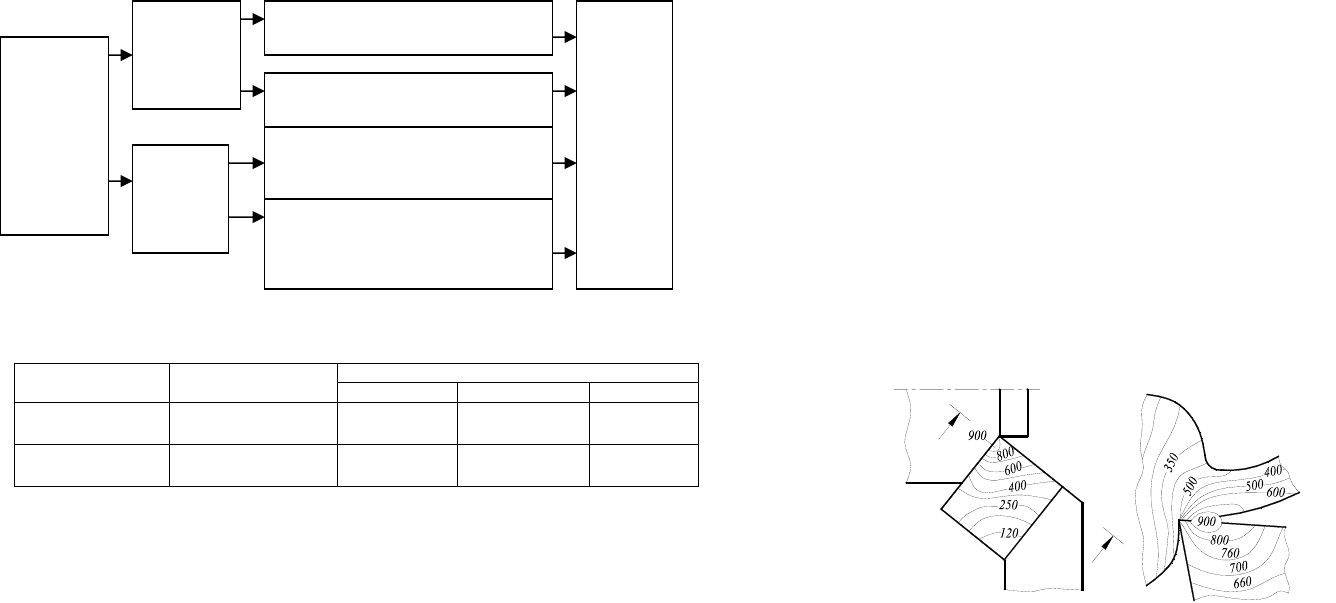

Рис.32. Схема распределения теплоты при резании

Количественное выражение составляющих теплового баланса зависит от

вида операции, ФМС материалов заготовки и инструмента, режима резания,

геометрических параметров инструмента и условий обработки (табл. 8). В ок-

ружающую среду обычно уходит 1..2% тепла. Основная доля механической

энергии (в общем случае более 50%) преобразуется в зоне сдвига.

Таблица 8.

Распределение тепла в заготовке, стружке и инструмента

% тепла Материал

заготовки

Скорость резания v,

м/мин.

Заготовка Стружка Инструмент

40Х 20…50

100…350

45

75

47

22

4,5

1,6

Жаропрочная

сталь

3…15

12…25

25

45

45

35

30

20

Температуру инструмента обычно называют температурой резания. Раз-

личные точки рабочих поверхностей инструмента имеют неодинаковую темпе-

ратуру. Под температурой резания понимают наивысшую температуру инстру-

мента.

При обработке пластичных металлов температура передней поверхности

инструмента выше температуры задней поверхности. Это объясняется тем, что

передняя поверхность нагревается вследствие трения и теплопередачи от на-

гретой

стружки, а задняя – лишь в результате трения. При обработке хрупких

материалов, когда образуется стружка надлома, касание ее с передней поверх-

ностью прерывистое, поэтому инструмент нагревается в основном за счет тре-

ния по задней поверхности. В этом случае температура задней поверхности

будет выше температуры передней поверхности.

Несмотря на то, что большое количество

тепла уходит в стружку, темпера-

туре тонкого поверхностного слоя материала инструмента выше средней тем-

пературы стружки. Скорость деформации металла в этой зоне может дости-

гать 75·10

3

с

–1

при толщине, равной всего 0…160 мкм. От трения стружки и

низкой теплопроводности инструментального материала указанный слой

сильно разогревается.

Особенности теплового баланса приводят к возникновению в заготовке и

инструменте соответствующих температурных полей, которые являются неус-

тойчивыми до тех пор, пока не наступит равновесие между количеством под-

водимого и отводимого тепла.

Под температурным

полем подразумевают совокупность различных зна-

чений температур во всех точках определенного участка деформированного

слоя заготовки или инструмента в определенный момент времени. Темпера-

турное поле в зоне резания можно получить измерением (например, термопа-

рой), моделированием процесса на аналоговых счетно-решающих устройствах

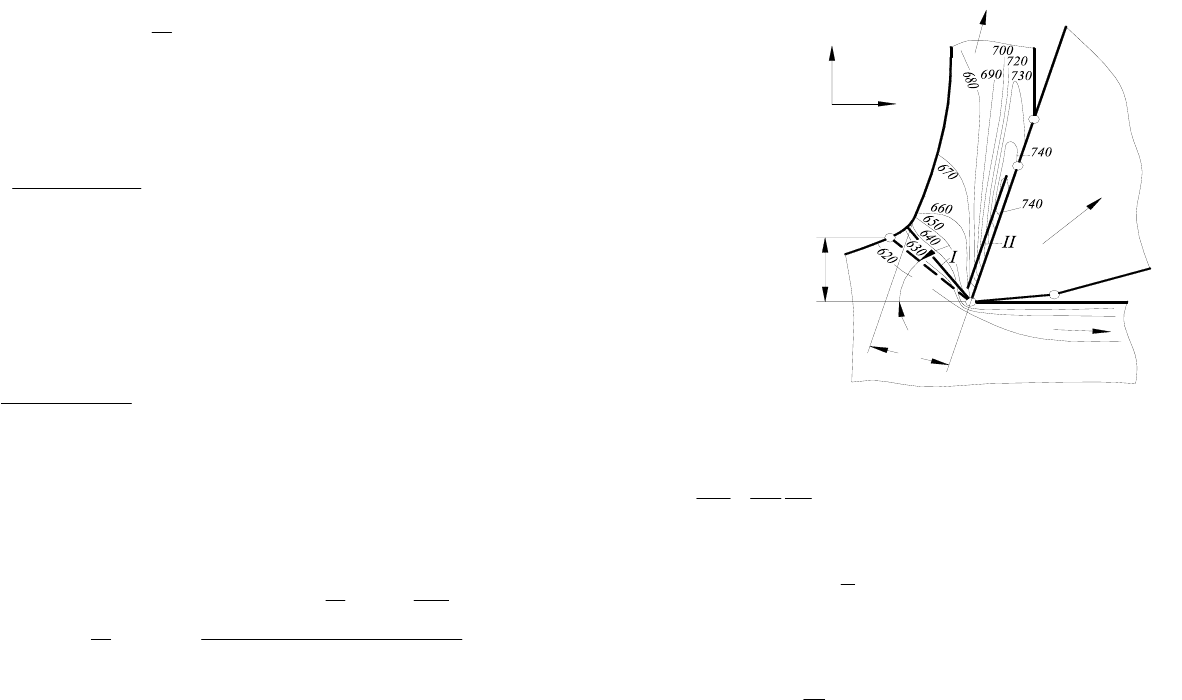

и расчетом на основе теории теплообмена в твердых телах. На рис

. 33 приве-

дены изотермы температурного поля в зоне резания при точении заготовки из

стали ШХ15 без охлаждения резцом из твердого сплава Т15К8 стали ШХ15

при v

рез.

= 80 м/мин., t = 4,1 мм и S = 0,5 мм/об. На рис. 33 видно, что наи-

большая температура, равная 850…900

о

С, локализована в зоне контакта

стружки с передней поверхностью инструмента.

a)

P

τ

P

τ

б)

Рис.33. Температурное поле резца и стружки: а – на передней поверхности: б – в главной секу-

щей плоскости

Для расчетного определения температуру в зоне резания будем считать,

что теплота, поступающая в резец через переднюю поверхность, является ос-

новным фактором, ограничивающим скорость резания при обработке мате-

риалов повышенной прочности, а основными зонами тепловыделения являют-

ся плоскость сдвига и поверхность раздела стружки с передней поверхностью.

Общее количество теплоты Q

∑

, выделяющееся при резании, равно

Работа

резания

Работа

дефор-

мирова-

ния

Работа

трения

Работа врезания

Работа отделения

ст

ру

жки

Работа трения по задней по-

верхности

Работа трения по передней

поверхности

Распро

стране-

ние(ди

ссипо-

ция)

энер

гии

резzистр

Р

У

QQQQ

ν

⋅=++≅

∑

1

3

(22)

где Q

3

– теплота, поступающая в заготовку; У – механический эквивалент

теплоты.

Среднее повышение температуры стружки можно определить по формуле:

вtС

Q

Т

резр

ф

стр

ф

⋅⋅⋅⋅

−

=∆

νρ

β

)1(

, (23)

где

ф

Q - тепло, выделяющееся в плоскости сдвига; β – доля

ф

Q , посту-

пающая в заготовку, т.е

.

ф

Q ·β=

3

Q ; ρ и С

р

– плотность и удельная теплоемкость

материала заготовки соответственно; в – ширина срезаемого слоя.

Среднее повышение температуры стружки от трения по передней поверх-

ности резца равно

вtС

Q

Т

стрр

тп

тп

⋅⋅⋅⋅

=∆

νρ

(24)

где

тп

Q - теплота трения, равная произведению силы трения на скорость схода

стружки; t

1

– толщина стружки, определяемая из соотношения

1

t

стр

⋅

ν

= t

рез

⋅

ν

.

Объединяя выражения (22)-(24), можно определить максимальное прира-

щение температуры стружки

вtС

v

F

t

в

z

Р

Т

t

в

ТТ

р

рез

стр

СD

тр

тп

стр

ф

тах

⋅⋅⋅⋅

∫+−

=∆⋅∫+∆=

⎟

⎟

⎠

⎞

⎜

⎜

⎝

⎛

⎟

⎟

⎠

⎞

⎜

⎜

⎝

⎛

⎟

⎟

⎠

⎞

⎜

⎜

⎝

⎛

ρ

ν

β

.1

1

1

1

)1(

(25)

где в

1

– ширина стружки; F

трCD

– сила трения стружки по передней поверхности

резца; функция

∫

(в

1

/t

1

) = ∆Т

т

/∆Т

тп

; ∆Т

т

– максимальное повышение температу-

ры внутри стружки за счет трения о поверхность резца на участке АС (рис. 34).

Неизвестные параметры в (25) можно установить для конкретных условий

резания в результате решения дифференциального уравнения теплопроводно-

сти для двумерного тела без учета тепловых потерь и при моделировании зон

деформации в виде двух плоских источников тела

равномерной интенсивности

(рис. 34). Для принятых условий уравнение теплопроводности примет вид

E

C

β

t

1

B

A

D

t

1

рез

Q

Q

стр

дет

Q

Y

Z

Рис.34. Распределение температур в зоне резания предварительно нагретой заготовки из уг-

леродистой стали: υ

РЕЗ

=22,5 м/мин; b

!

= 6,35 мм; γ = 30˚; Т

НАГРЕВА

= 610˚С; t = 0,6 мм; t

!

= 0,9мм; 1

и 11 –плоские источники тепла

0

2

=

Ζ∂

∂

−

∂

∂

Т

t

Rт

Т

(26)

где Y и Z – координатные оси; R

т

– тепловая характеристика,

R

т

= ρ · С

р

· v

рез.

·

k

t

,

k – теплопроводность материала заготовки.

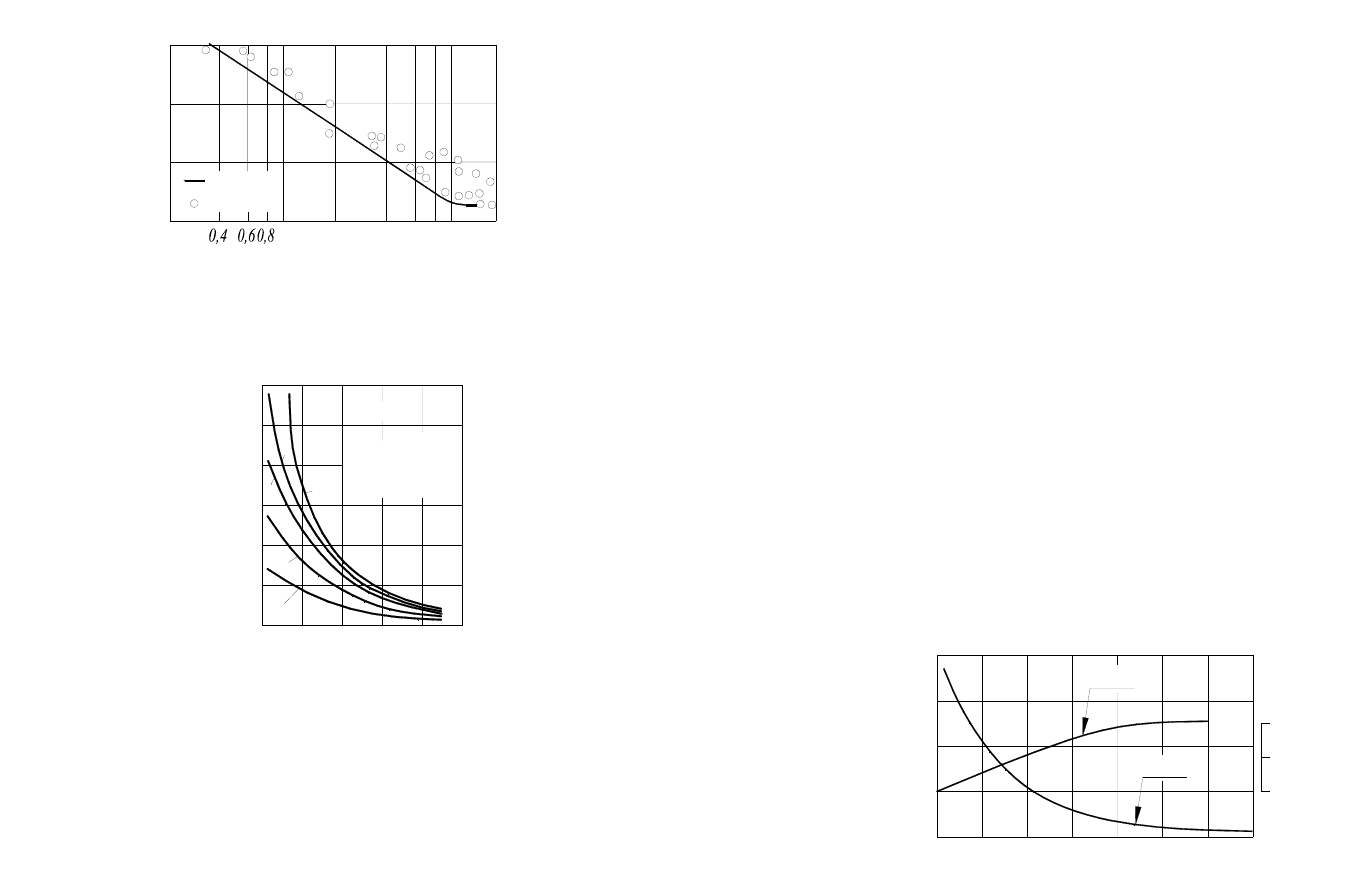

Решение уравнения (26) позволяет построить зависимость β = f(R

т

·tg β

1

)

(рис. 35) и серию кривых ∆Т

max

/∆T

тп

= f(в

1

/t

1

) для различных значений отно-

шения R

т

/т(т=

1

t

AD

l

) (рис. 36). Полную длину зоны контакта стружки с перед-

ней поверхностью резца ℓ

AD

определяют по следам износа на поверхности

резца, а ширину зоны контакта принимают равной ширине стружки в

1

.

Изложенная методика определения максимальной температуры на перед-

ней поверхности инструментов обеспечивает удовлетворительную сходимость

расчетных и экспериментальных результатов (см. рис.35).

β

0

0,2

0,4

0,6

0,2

1

- расчет

- опыт

246810

T

R tg

β

Рис.35. Распределение нагрева в зоне сдвига между стружкой и заготовкой в зависимости от

тепловой характеристики R

Т

и угла сдвига β

!

2

4

6

8

10

12

14

0 0,1 0,2 0,3 0,4 0,5

b /t

11

∆T

Tn

T /∆

max

R /m

T

∞

1 -

2 - 160

3 - 80

4 - 40

5 - 20

1

2

3

4

5

Рис.36. Зависимость температуры стружки относительной ширины контактной зоны стружки с

ркзцом для различных отношений R

Т

/ m

Выполненный анализ показал, что наибольшее влияние на температуру ре-

зания оказывает скорость резания. При скорости резания до 400 м/мин темпе-

ратура инструмента повышается сравнительно быстро. При дальнейшем повы-

шении скорости резания ее влияние заметно снижается.

С увеличением подачи температура в зоне резания повышается, но менее

интенсивно, чем при повышении скорости резания

.

Значительно меньшее влияние на температуру оказывает глубина резания.

Это объясняется тем, что с увеличением глубины резания возрастает длина ак-

тивной части режущей кромки инструмента, что улучшает условия теплоотво-

да. Изменение температуры резания в зависимости от режима обработки мо-

жет быть представлено эмпирической формулой:

Т = С

т

· v

z

· S

у

· t

x

,

(27)

где С

т

– общий коэффициент, характеризующий условие обработки; z, y, x –

показатели степени, характеризующие интенсивность прироста температуры с

увеличением v, S, и t.

С уменьшением переднего угла γ возрастают: деформация стружки, сила

резания и теплообразования. Как следствие возрастает и температура резания.

Из-за увеличения угла заострения β теплоотвод в данном случае тоже будет

усиливаться, но в меньшей степени, чем

тепловыделение.

С уменьшением главного угла в плане φ (рис. 37) удлиняется активная

часть режущей кромки в, увеличивается угол при вершине

E и за счет этого

улучшается теплоотвод. И наоборот, с увеличением угла φ уменьшается

контакт резца с обрабатываемой деталью, ухудшается теплоотвод и увеличи-

вается температура резания. Наиболее заметное повышение температуры про-

исходит в интервале от 20 до 60

о

С. Дальнейшее увеличение угла φ незначи-

тельно уменьшает длину режущей кромки в, поэтому температура резания

возрастает слабо.

С увеличением радиуса при вершине r

в

теплоотвод преобладает над теп-

лообразованием, что приводит к снижению температур.

Применение СОТС снижает трение, деформации и, следовательно, темпе-

ратуру резания.

o

300

400

500

600

700

20 30 40 50 60 70 80

ϕ,

o

T, C

b( )

ϕ

T( )

ϕ

b,

мм

2

1,5

1

Рис.37.Зависимость температуры и ширины срезаемого слоя от главного угла в плане

5.8. Измерение температуры резания

Точное измерение температуры резания затруднительно из-за сложности

подвода измерительных средств к таким поверхностным слоям инструмента,

где температура максимальная. При помощи имеющихся методов можно изме-

рить температуру косвенным или непосредственным способом. Непосредст-

венные методы измерения температуры являются более точными.

Наиболее распространенными методами косвенного измерения температу-

ры резания являются: калориметрический, цветов побежалости

, термокрасок,

микроструктурного анализа и др.

Непосредственные методы измерения температуры резания основаны на ис-

пользовании естественных, искусственных, полуискусственных и бегущих тер-

мопар, а также оптических и радиационных средств контроля температуры.

Калориметрическим методом определяется распространение тепла между

стружкой, инструментом и обрабатываемой заготовкой, а также средняя темпе-

ратура стружки и инструмента. Метод основан

на измерении отдельно темпе-

ратур стружки, инструмента и заготовки с помощью калориметра.

В производственных условиях температура резания может быть установле-

на по цветам побежалости на поверхности заготовки и стружки, по которым

весьма приближенно можно судить о степени нагрева инструмента. Зависи-

мость температуры от цветов побежалости применима только при обработке

заготовок из

углеродистых сталей.

Иногда для измерения температуры резания используются термокраски,

обладающие способностью при определенных температурах изменять свой

цвет. При помощи термокрасок можно приближенно определить температуру

вблизи контакта инструмента со стружкой и заготовкой.

Метод микроструктурного анализа основан на изменениях, которые проис-

ходят в поверхностных слоях инструмента вследствие воздействия на них теп-

лоты

резания. По изменению микроструктуры и твердости (микротвердости)

можно судить о температуре, до которой нагрелись рабочие поверхности инст-

румента в процессе резания. Для инструментов из быстрорежущей стали замет-

ные структурные изменения протсходят при температуре резания в пределах

600…700

о

С. Этот метод является относительно сложным и трудоемким.

Наиболее распространенным и точным является метод измерения темпера-

туры резания с помощью термопар, впервые предложенный в 1912 г.

Я.Г.Усачевым. Спай искусственной термопары (обычно медно-

константановый( (рис. 38 а) вставляется в отверстие (Ø 1,6 мм), просверленное

тк, чтобы «горячий» спай термопары был расположен как можно ближе

к вер-

шине резца. Термопару изолируют от стенок отверстия в инструменте слюдой

или стеклянной трубкой. Возникающую в цепи термоэлектродвижущую силу,

пропорциональную разности температур «Горячего» спая и холодных концов

проволок, измеряют регистрирующим прибором (гальванометром). Для пере-

вода электродвижущей силы в температуру производят тарировку термопары.

При измерении методом полуискусственной термопары «горячим» спаем

является место соединения (расклепывания) проволоки с вершиной резца.

«Холодные» концы изолированной проволоки присоединяют к гальванометру

(рис. 38 б).

а) б)

в) г)

5

2

3

1

D

Г

D

Г

5

2

∅

1

1

∅

5

2

∅

4

k

2

k

1

1

k

k

2

3

k

4

k

4

k

3

k

Рис.38. Схемы термопар: а – искусственной; б – полуискусственной; в-естественной; г – бе-

гущей; 1 – спай термопары; 2 – проволока; 3 – изоляционная трубка; 4 – токосъемник; 5 – регист-

рирующий прибор

В настоящее время для определения температуры резания широко приме-

няют так называемые естественные термопары, состоящие из инструмента и

детали. «Горячим спаем» термопары является зона контакта режущего клина с

металлом заготовки (рис. 38 в). Для повышения точности показаний инстру-

мент и заготовку изолируют от тонкопроводящих узлов станка. Для передачи

термотока с вращающейся заготовки

на гальванометр применяют специаль-

ные токосъемники (скользящие контакты, ртутные ванночки, гибкие валики и

т.п.). Так как в разных точках контакта инструмента с заготовкой температура

неодинакова, то естественная термопара измеряет некоторую усредненную

температуру здания.

При измерении температур методом бегущей термопары в результате сре-

зания стружки термопары свариваются в месте среза

и образуют «горячий»

спай, температура которого немедленно фиксируется (рис. 38 г). Такая термо-

пара следит за температурой стружки детали. Метод бегущей термопары очень

точный. Он дает возможность определять температуру резания непосредствен-

но в зоне резания (не режущей кромке), а также в зоне контакта стружки с пе-

редней поверхностью на некотором расстоянии от вершины резца. Метод тре-

бует осциллографирования мгновенных температурных вспышек в процессе

стружкообразования

.

5.9. Износ резцов

Можно выделить шесть видов повреждаемости режущей части инструмен-

тов, из которых два вызваны пластическими деформациями, а остальные – раз-

личными видами поверхностного разрушения (износами).

1.Поверхностные пластические деформации сдвига при высоких темпера-

турах в зоне резания, приводящие к образованию лунки на передней поверхно-

сти резца с наплывом (валиком) материала инструмента на нижней

границе

лунки.

При возникновении трещин на поверхности лунки появляется опасность

дальнейшего разрушения режущей части резца.

Опыт показывает, что для уменьшения интенсивности деформаций сдвига

следует снижать скорость резания и подачу.

2.Пластические деформации сжатия режущей части инструментов от дей-

ствия нормальных напряжений сжатия (изгиба) при высоких температурах ре-

зания.

При деформации вершина

резца занимает новое положение, что снижает

точность обработки заготовки. Для предотвращения деформаций режущей час-

ти резцов (особенно из быстрорежущих сталей) необходимо ограничивать

твердость обрабатываемых заготовок до 350 НV при нормальных скоростях

резания. При твердости заготовок примерно 450 НV требуется снижать ско-

рость резания в сравнении с оптимальным значением.

3.Диффузионный износ.

Повышенная температура

в пределах (900…950)

о

С

и наличие металличе-

ского контакта стружки

и заготовки с передней и задней поверхностью режу-

щей части инструментов соответственно создают условия для протекания диф-

фузионных процессов.

Сущность диффузии при резании заключается в том, что атомы металлов и

углерода приобретают подвижность и диффундируют из поверхностного слоя

инструментов в деталь и стружку, ухудшая структуру инструментального мате-

риала. Диффузионный износ инструментов

в виде лунки на передней поверх-

ности возможен также вследствие упрочнения срезаемого слоя за счет его на-

углероживания и аустенистного превращения.

Диффузионные процессы и вызванный ими износ наблюдаются обычно в

зонах плотного контакта инструмента с заготовкой и стружкой, где имеют ме-

сто вспышки температуры и одновременно проявляются процессы схватыва-

ния (

сваривания) поверхности резцов.

Для борьбы с диффузионным износом следует снижать температуру в зо-

не резания, что достигается прежде всего уменьшением скорости резания.

Твердые сплавы на основе карбида титана менее склонны к диффузион-

ному переносу углерода и по этой причине изнашиваются меньше в сравне-

нии с инструментами на основе карбида вольфрама.

Диффузионный

износ в виде лунки глубиной h

л

на передней поверхности

инструмента за период времени можно представить следующим выражением:

h

л

,2/1

2/1

te

o

D

RT

Q

⋅

−

⋅=

⎟

⎠

⎞

⎜

⎝

⎛

π

(28)

где D

o

– параметр, определяемый частотой колебаний атомов, имеющий раз-

мерность коэффициэнта диффузии, м

2

/с; )коэффициент диффузии D = D

O

·e

1/RT

;

e – основание натуральных логарифмов;

Q

- энергия активания диффузии; R

- универсальная газовая постоянная; Т – абсолютная температура.

Для площади поперечного сечения можем записать

S

л

tDconst

⋅

⋅

≅ * , (29)

где const – коэффициент пропорциональности; D* - коэффициент диффузии;

D* = D

о

·е

-20/RT

.

С учетом влияния на процесс диффузионного износа пластической де-

формации срезаемого слоя, когда дислокации непрерывно перемещаются к

поверхности более мягкого материала износ инструментов пропорционален

плотности дислокаций h и работе пластической деформации U

р

на единицу

массы срезаемого слоя, т.е.

tehS

RT

Q

p

U

л

⋅

−

⋅~

, (30)

где U

р

– эквивалент твердости стружки.

4.Адгезионный износ.

Адгезионный износ инструментов происходит в результате возникновения

«мостиков сварки» при контакте со срезаемым слоем с последующим отры-

вом микроскопических частиц с поверхности инструментов. Образованию

таких контактных связей способствует наличие неокисленных (ювенильных

поверхностей) в зонах трения.

Адгезионный износ инструментов из быстрорежущих сталей и твердых

сплавов

является преобладающим при сравнительно низких скоростях реза-

ния. При этом на режущей части инструментов обычно присутствует нарост.

Конфигурация и толщина нароста в процессе резания изменяются. Если при

резании удаляется не весь нарост, а только его верхняя часть, то стойкость

инструментов возрастает, например, при точении серого чугуна инструмента-

ми, оснащенными вольфрамо-кобальтовыми твердыми сплавами. В связи с

этим при обработке заготовок из серого чугуна на резце может допускаться

нарост. При обработке стальных заготовок нарост на резцах нежелателен, т.к.

он менее стабилен и быстро разрушает режущую часть инструментов.

В условиях адгезионного изнашивания более высокой стойкостью в срав-

нении с

твердыми сплавами обладают инструменты из быстрорежущей стали,

которая имеет высокую прочность и достаточную пластичность и, как следст-

вие, лучше сопротивляется отрыву частиц с поверхности резцов. Для повыше-

ния стойкости инструментов из твердых сплавов структура последних должна

быть мелкозернистой. При этом размер частиц карбидов не должен превышать

одного микрометра.

Прерывистое резание

и вибрации повышают интенсивность адгезионного

износа инструментов. Опыт показывает, что наибольшая интенсивность адге-

зионного износа соответствует началу объемного течения срезаемого материа-

ла. При этом нормальное давление на переднюю поверхность режущей части

инструментов равно примерно половине твердости по Виккерсу обрабатывае-

мого материала.

5.Абразивный износ.

Абразивный износ режущей части инстрментов вызывают твердые

абра-

зивные частицы, находящиеся в зоне резания. Абразивные частицы, например

кварцевый песок, присутствуют на поверхности металлических отливок обыч-

но в составе так называемой литейной корки. Абразивными свойствами облда-

ют также окислы, карбиды, цитриды, бориды и другие твердые составляющие,

присутствующие в структуре обрабатываемых сплавов, а также в порах.

Под воздействием сил резания

абразивные частицы, а также твердые вы-

ступы на поверхности срезаемого слоя внедряются в обрабатываемый матери-

ал, а также в переднюю и заднюю поверхности инструментов и при перемеще-

нии в контактных зонах оказывают царапающее воздействие.

В зависимости от глубины внедрения абразивных частиц и жестких высту-

пов на поверхности срезаемого слоя в

переднюю и заднюю поверхности инст-

рументов отделение частиц износа может происходить в результате многократ-

ного упруго-пластического деформирования (поверхностной усталости) и од-

нократных актов микрорезания. В таких условиях поверхностные слои инстру-

ментального материала должны обладать оптимальным сочетанием твердости,

упругих свойств, пластичности и геометрии трудихся поверхностей. Повышен-

но износостойкостью обладают твердосплавные инструменты

, имеющие тон-

кодисперсную карбидную фазу и невысокое содержание связки – кобальта.

В общем случае объемный абразивный износ инструментов прямо пропо-

рионален мощности резания и обратно пропорционален критической плотности

мощности деформаци, достаточной для разрушения (выкрашивания) материала

режущей части. Энергетическая модель абразивного изнашивания инструмен-

тов наиболее эффективна в условиях прерывистого резания с ударами

и при

операциях, аналогичных фрезерованию.

6.Износ при скольжении.

В ряде случаев интенсивность изнашивания инструментов при трении в

зонах контакта с обработанной поверхностью заготовки и со срезаемым слоем

может быть достаточно высокой и превосходит интенсивность адгезионного

изнашивания. На передней поверхности инструментов из быстрорежущих

сталей и твердых сплавов от воздействия стружки, особенно

ее жестких кро-

мок, появляются довольно глубокие канавки. На образование канавок кроме

стружки оказывает влияние также химического взаимодействие изнашиваемо-

го материала с атмосферой и со смазочно-охлажденными жидкостями. Поэто-

му химический состав и структура режущей части инструментов во многом

определяют его стойкость.

Образование частиц износа на поверхности инструментов может происхо-

дить

в результате знакопеременного деформирования микрообъемов материа-

ла выступами шероховатости на поверхности срезаемого слоя. Такой меха-

низм изнашивания можно назвать усталостным.

При температурах на поверхности резцов выше 400

о

С наблюдается окис-

лительный износ. Кислород воздуха, окисляя контактирующие поверхности,

играет роль «смазки» и уменьшает площадь схватывания срезаемого слоя с

передней поверхностью резца в зоне прерывистого контакта СД, а также с

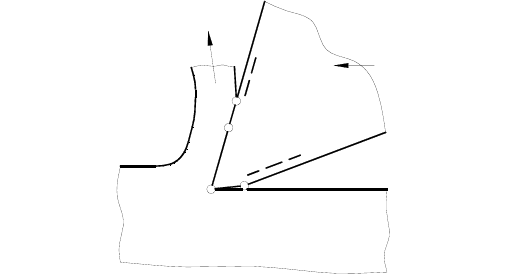

задней поверхностью на участке АВ (рис. 39).

D

1

D

2

B

1

2

B

D

Г

A B

C

D

Рис.39. Схема контакта резца с заготовкой

Исследования показали, что при обработке заготовок твердыми сплавами

при высоких скоростях резания и температурах около 900

о

С в узких угловых

зазорах в зоне резания, соответствующих участкам ДД

1

и ВВ

1

, скапливается

азот и окисления поверхности инструмента не происходит. Окисление в виде

цветов побежалости наблюдается на участках Д

1

Д

2

и В

1

В

2

. Таким образом, азот

предотвращает окислительный износ твердосплавных инструментов.

Применение смазочно-охлаждающих жидкостей, уменьшающих размер и

стабильность нароста на участке АС, может увеличить интенсивность окисли-

тельного изнашивания и уменьшать адгезионный износ.

Разрушение режущей части инструментов

В отличие от рассмотренных выше основных видов изнашивания инстру-

ментов, когда от их поверхности отделяются очень мелкие частицы материала,

разрушение режущей части инструментов связано с появлением трещин и вы-

крашиванием более крупных частиц с их поверхностей.

Причиной появления трещин и последующего разрушения могут служить

напряжения и деформации, возникающие в инструментах в

процессе резания,

удары и высокие напряжения при врезании инструмента на полную глубину, а

также переменно термические напряжения (термоусталость) в поверхностных

слоях инструментов при прерывистом резании.

Выкрашивание режущей части инструментов может происходить при виб-

рациях, переменно глубине резания, периодических отделениях нароста с вы-

рыванием сравнительно круглых частиц инструментального материала, а также

при неоптимальной геометрии и микроструктуре материала режущей части

инструментов и конкретных условиях обработки заготовок.

Для предотвращения разрушения инструментов следует прежде всего сни-

жать действующие напряжения при резании, особенно от ударных нагрузок, и

производить обработку при оптимальных режимах резания инструментом оп-

тимальной геометрии, химического состава и микроструктуры.

Уравнение износа инструментов

Достаточно точное математическое моделирование износа режущих инст-

рументов вследствие многообразия и сложности процессов, протекающих в

зоне резания, является трудновыполнимой задачей. В зависимости от скорости

резания и температуры инструменты могут одновременно подвергаться не-

скольким видам изнашивания (рис. 40).

При пониженных температурах преобладают адгезионный, усталостный и

абразивный виды изнашивания. Эти виды изнашивания инструментов можно

рассматривать с позиций механики твердого тела. При высокой температуре

резания существенно проявляются диффузионный и окислительный износ, а

интенсивность адгезионного взаимодействия заготовки с инструментом замет-

но снижается (рис. 40). В этом случае необходимо учитывать диффузионные и

окислительные процессы.

В условиях преобладания в процессах изнашивания механического фак-

тора для оценки износостойкости инструментов целесообразно

использовать и

энергетический подход и уравнение износа в виде отношения мощности реза-

ния Ne к механическим свойствам инструментального материала

,

**

.

t

W

LvP

constNL

W

Ne

V

кр

трz

тр

кр

изн

ω

⋅⋅

==

(31)

где V

изн.

– объемный износ инструментов; L

тр

– путь трения; N - число внеш-

них нагружений на изнашиваемый объем инструментального материала;

*

кр

W

- критическая плотность мощности деформации, достаточная для превраще-

ния рассматриваемого объема материала в продукты изнашивания; v – ско-

рость резания; ω – частота нагружения; t – продолжительность изнашивания;

const – опытная константа.

Критическая плотность мощности деформации

*

кр

W представляет собой

произведение удельной энергии разрушения инструментального материала Е

уд

на критическую скорость деформации инструментального материала, вызы-

вающую его разрушение v

кр

, т.е.

⎟

⎟

⎠

⎞

⎜

⎜

⎝

⎛

⋅

⋅

⋅=

с

м

м

мН

EW

крудкр

33

1

*

ν

(32)

Критерий

*

кр

W зависит от структуры и механических свойств инструмен-

тальных материалов (прочности и пластичности), учитывает динамический

характер внешнего нагружения и хрупкость изнашиваемых объемов.

При адгезионном изнашивании под критической скоростью следует по-

нимать скорость резания, при которой наступает лавинообразное заедание

(схватывание) трущихся поверхностей срезаемого слоя резца.

На графике зависимости износа твердосплавного резца по

задней поверх-

ности от скорости резания (рис. 41) резкое возрастание адгезионного износа

наблюдается при v = 10…20 м/мин на участке вс. В т.с нарост на резце дости-

гает наибольшей толщины. На участке сd износ снижается вследствие умень-

шения интенсивности наростообразования. В т.d при v = 38 м/мин нарост во-

все исчезает, а вместе

с ним прекращается адгезионный износ.

Абразивный

Усталостный

Адгезионный

Окислительный

Д

и

ф

ф

у

з

и

о

з

н

ы

й

Пластическое

течение

Т

е

р

м

о

у

с

т

а

л

о

с

т

ь

V ,

рез

T C

o

Скорость изнашивания

и

V =

h

t

Рис.40. Изменение скорости линейного изнашивания резца в зависимости от скорости резания

и температуры

0

0,04

0,08

0,12

0,16

0,20

1246810204080

V, м/мин

з.н.

h

мм

Max нарост

Нет нароста

a

b

c

d

e

n=1,6

Рис.41. Зависимость износа резца из твердого сплава по задней поверхности от скорости ре-

зания: ab – участок малоинтенсивного износа; bc – адезионного износа

На участке de износ снова возрастает. При этом зависимость износа от ско-

рости можно представить степенной функцией

(h

зп

)

de

= const

5,1

.рез

ν

(33)

Увеличение износа на участке de связано с диффузионными и окисли-

тельными процессами, а также с тепловым разупрочнением (потерей твердо-

сти) инструментального материала.

Таким образом, в рассмотренном случае можно выделить два значения

критической скорости: 10 м/мин при адгезионном изнашивании и 38 м/мин –

при высокотемпературном (диффузионном и окслительном изнашивании) и

пластических деформациях режущей

кромки.

Для резца из быстрорежущей стали (рис. 42) на зависимости износа (по

массе) от скорости резания пик адгезионного износа отсутствует (хотя во мно-

гих случаях может и проявляться), но начиная с критической скорости v

кр

= 35

м/мин, износ возрастает с увеличением скорости в степени 2,5, т.е.

∆G = const

5,2

.рез

ν

. (34)

Последняя формула соответствует диапазону температур резания в преде-

лах от 550 до 650

о

С, т.е. температурам, превышающим красностойкость быст-

рорежущих сталей. Твердость стали по Виккерсу в указанном интервале тем-

ператур снижается с 650 до 400 кг/мм

2

обратно пропорционально изменению

температуры в степени 2,5 (рис. 43, участок 23).

При определении

*

кр

W , например, по площади диаграммы твердости, по-

строенной в осях Н-е (твердость – деформация), следует учитывать показан-

ное на рис. 40 разупрочняющее влияние температуры на механические свой-

ства инструментального материала.

Для детализации исходного уравнения износа инструментов (31) мощ-

ность резания Ne может быть определена по выражению (9), а сила резания Р

z

по уравнениям (4)/ (6) или (10).

В случае преобладания диффузионного изнашивания инструментов кри-

тическая плотность мощности деформации в формуле (26) должна учитывать

диффузионные и энергетические параметры, присутствующие в соотношени-

ях (28-30).

5.10.Скорость резания

На выбор скорости резания оказывает влияние целый ряд факторов: стой-

кость резца, глубина резания, подача, геометрические параметры резца, свой-

ства материала заготовки и режущей части инструмента, СОТС, вид обработ-

ки (обточка, расточка, подрезка, отрезка), состояние поверхностного слоя за-

готовки (наличие литейной корки, холоднотянутый или горячекатанный мате-

риал и т.п

.).