Павлычев В.П. Установка первичной переработки нефти (Памятка оператору)

Подождите немного. Документ загружается.

Министерство

нефтеперерабатывающей и нефтехимической

промышленности СССР

Учебно-методический кабинет по профтехобразованию

В.П. ПАВЛЫЧЕВ

УСТАНОВКА

ПЕРВИЧНОЙ

ПЕРЕРАБОТКИ

НЕФТИ

(Памятка оператору)

М о с к в а

Издательство «Химия», 1977

УДК 665.644

Павлычев В.П.

Установка первичной переработки нефти (Памятка оператору). М.,

«Химия», 1977 г.

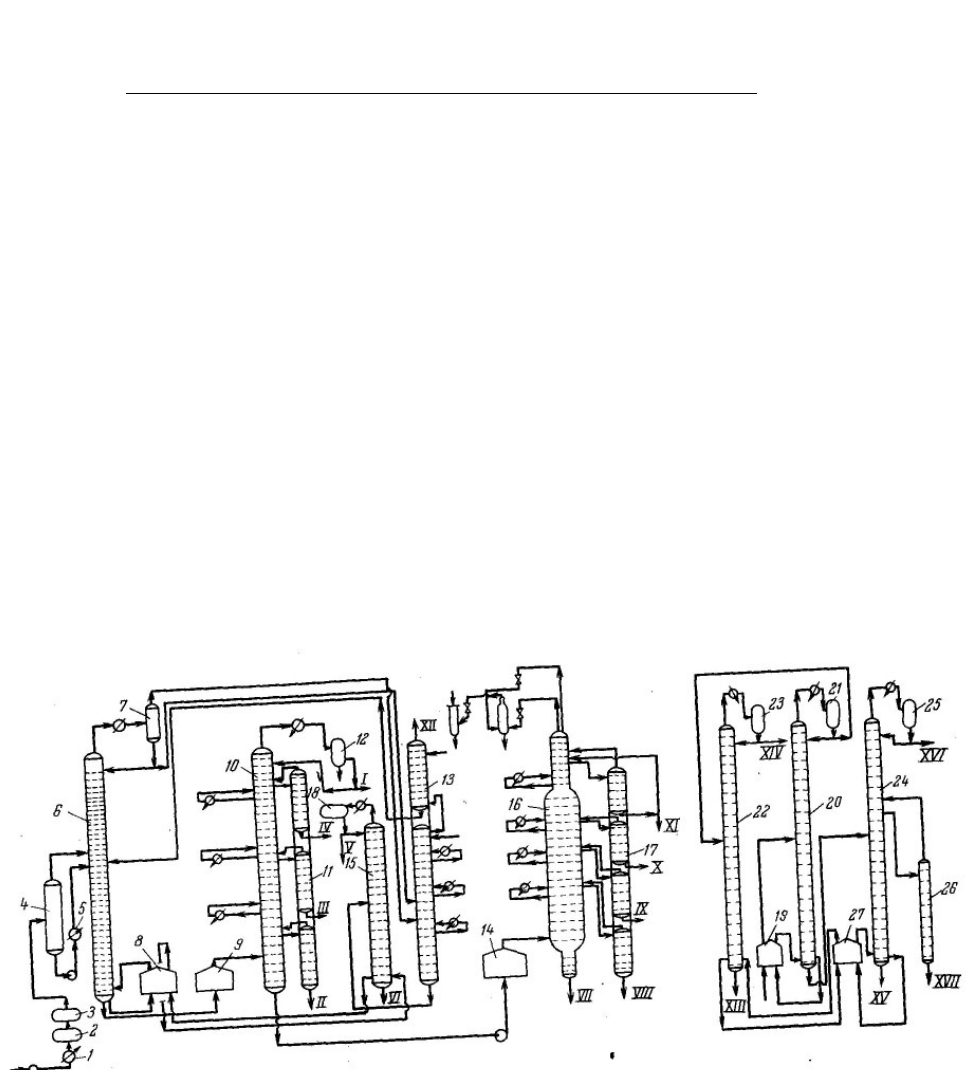

В памятке описана работа установок подготовки нефти и ее первичной

переработки (ЭЛОУАВТ). Приведена технологическая схема

комбинированной установки первичной переработки нефти. Дана краткая

характеристика отдельных видов оборудования. Изложена методика

подготовки к пуску и пуска установки, ее эксплуатации и остановки,

возможные аварийные ситуации и меры по их предотвращению. Рассмотрены

вопросы техники безопасности, приведены характеристики работ и

обязанности операторов.

Памятка может служить пособием при обучении новых кадров и

повышении квалификации рабочих НПЗ.

69 стр., 4 рис., список литературы 8 ссылок.

77)01(050

14031407

П

Без объявл.

С Учебно-методический кабинет по профтехобразованию Министерства

нефтеперерабатывающей и нефтехимической промышленности СССР

1977 г.

2

Введение

Развитие тяжелой промышленности, транспорта, сельского хозяйства

и других отраслей народного хозяйства, намечаемое на ближайшие годы,

вызывает потребность в значительном увеличении выпуска нефтепродуктов

Для удовлетворения этой потребности в нашей стране ежегодно вводятся в

действие новые установки первичной переработки нефти большой мощ-

ности, реконструируются старые установки. Реконструкция старых

установок включает в себя усовершенствование технологии, внедрение

новейшего высокоэффективного оборудования, автоматизацию процесса.

Установки первичной переработки нефти играют на

нефтеперерабатывающих заводах большую роль. От показателей их работы

зависит эффективность вторичных процессов, поэтому усовершенствование

технологии отдельных узлов установок, повышение их производительности,

улучшение качества товарных продуктов в настоящее время весьма

актуальны.

Большие экономические преимущества достигаются при

строительстве комбинированных установок первичной переработки нефти,

включающих ряд технологически и энергетически связанных процессов ее

подготовки и переработки. Такими процессами являются

электрообезвоживание, электрообессоливание, атмосферная перегонка,

вакуумная перегонка мазута, стабилизация легких бензиновых фракций,

абсорбция газов, выщелачивание компонентов светлых нефтепродуктов,

вторичная перегонка бензиновых фракций и др. Поступающие на установку

АВТ нефти значительно различаются по физико-химическим свойствам,

углеводородному составу, плотности, вязкости, содержанию минеральных

солей, газа, серы, парафина, механических примесей и др. Фракционный

состав нефтей также играет важную роль при разработке технологической

схемы процесса, расчете ректификационной системы и отдельных аппаратов

установки.

В настоящее время разработаны и внедрены комбинированные

установки по первичной переработке нефти, производительность самой

мощной из них 8 млн, т/год; в стадии проектирования находятся установки

мощностью 12 млн. т/год. Принципиальные схемы этих установок

одинаковы. Они различаются числом технологических узлов, аппаратурным

оформлением, компоновкой аппаратов и оборудования, технологическими и

энергетическими решениями. В процессе эксплуатации установок была

усовершенствована технология некоторых узлов, улучшены энергетические

показатели и увеличена мощность АВТ.

Самой удачной из них является схема типовой установки А—12/9. В

нее включены наиболее технически усовершенствованные технологические и

энергетические узлы, использовано эффективное оборудование:

горизонтальные электродегидраторы, ректификационные колонны с S -

образными тарелками, укрупненные кожухотрубчатые конденсаторы,

аппараты воздушного охлаждения, теплообменники с увеличенной

3

поверхностью теплообмена, более мощные вакуумсоздающие устройства и

др. Впервые в практике нефтепереработки на шлемовых трубах от вакуумной

колонны к барометрическому конденсатору установлены батарейные

эжекторы особой конструкции для обеспечения минимального остаточного

давления наверху колонны (не выше 5кПа, т.е. 40 мм рт.ст.), Это спо-

собствует улучшению состава масляных дистиллятов. Принятые

технологические решения позволяют более полно использовать

энергетические ресурсы установки для подогрева нефтяного сырья и

промежуточных продуктов, воды, воздуха, а также для производства на-

сыщенного и перегретого водяного пара, расходуемого на собственные

нужды.

ХАРАКТЕРИСТИКА СЫРЬЯ, РЕАГЕНТОВ И

НЕФТЕПРОДУКТОВ, ПОЛУЧАЕМЫХ НА УСТАНОВКЕ

Нефть, поступающая с промыслов для переработки, должна

содержать не более 2% воды. Нефть, прошедшая первичную обработку на

блоке ЭЛОУ установки АВТ и освобожденная от солей и воды, должна со-

держать не более 0,18% воды, не более 9 мг/л солей. Такая нефть

подвергается перегонке на АВТ с получением следующих продуктов.

Газ (жирный,) является сырьем установки компремирования газов;

содержание С

5

в нем должно быть не выше 18%.

Головная фракция стабилизационных колонн установки является

сырьем установки ГФУ. В ней должно содержаться не более 5% (масс.) этан-

этиленовой фракции, считая на головную фракцию; содержание С

5

и выше

должно быть не более 20% (масс).

Фракция н.к. —62

0

С является сырьем для установки изомеризации.

Ее углеводородный состав (в % масс.) следующий: пропана и бутана - не

более 5; гексана и выше - не более 7.

Бензольная фракция с блока вторичной перегонки является сырьем

для получения бензола на установке Л—35/6. Она должна соответствовать

следующим требованиям:

Фракционный состав, С

10%, не ниже................................................................67-68

90%, не выше................................................................76-77

Содержание целевых фракций 62-68

0

С,

%, не менее.....................................................................74

Испытание на медной пластинке…….……….. Выдерживает

Вода (визуально)..................................................Отсутствует

Толуольная фракция с блока вторичной перегонки является сырьем

установки каталитического .риформинга Л-35/6 для получения толуола. Она

должна соответствовать требованиям:

Фракционный состав,

0

С

н.к , не ниже............................................................85

к.к., не выше...........................................................105

4

Содержание целевых фракций, %,

не менее............................................................................82

Испытание на медной пластинке…………….... Выдерживает

Вода (визуально)...................................................Отсутствует

Широкая бензиновая фракция, являющаяся компонентом товарного

бензина, должна соответствовать требованиям:

Фракционный состав

н.к., С, не ниже . ........................................... 35

к.к., С, не выше ................................................190

выход, %, не менее............................................... 96

Испытание на медной пластинке…………..……Выдерживает

Бензиновая фракция с установки АВТ, используемая как сырье для

каталитического риформинга и получаемая смешением широкой бензиновой

фракции с фракцией бензина вторичной перегонки, должна удовлетворять

следующим требованиям:

Фракционный состав,

0

С

н.к., не ниже...............................................................40

к.к., не выше.............................................................180

Испытание на медной пластинке……………….. Выдерживает

Керосиновая фракция (топливо ТС-1) должна соответствовать

следующим требованиям:

Фракционный состав,

0

С

70* ………………………………............................. 186-192

Температура вспышки (в закрытом тигле),

0

С,

не ниже................................................................................28

Содержание

меркаптановой серы, %, не более …………….. 0,005

сероводорода………………………………………. Отс.

водорастворимых кислот и щелочей.........................."

нафтеновых кислот и их мыл ....................................."

Испытание на медной пластинке ………………... Выдерживает

Цвет (визуально)....................................................... Бесцветный

Фракции дизельного топлива, являющиеся компонентом товарного

дизельного топлива:

Фракционный состав: выход до 360 С, %, не менее

при работе без отбора керосине ................................96

при работе с отбором керосина .............................94

из средней отпарной колонны....................................98

из нижней отпарной колонны........ ………………...92

Температура вспышки (в закрытом тигле), С.

не ниже ................................................................................40

Цвет (визуально) ………………........ …………… Светло-желтый

Фракция дизельного топлива как компонент экспортного мазута:

Фракционный состав: выход до 360°С %,

не менее................................................................................88

5

Температура вспышки, С, не ниже.....................................73

Фракция дизельного топлива как сырье для установок гидроочистки:

Фракционный состав

н.к.,

0

С, не ниже

при работе с отбором керосина………………….........190

при работе без отбора керосина .............................. 160-190

выход до 360 С, % (oб) , не ниже............................................93

Температура вспышки,

0

С, не ниже

при работе с отбором керосина …………………........65

при работе бйз отбора керосина .................................... 40

Цвет (визуально)......................................................Светло-желтый

Вода.......................................................................................Следы

Фракция вакуумного газойля из вакуумной колонны является сырьем

для установки каталитического крекинга 1А/1М:

Фракционный состав: к.к., °С, не выше . ………………. . .500

Содержание акцизных смол, %, не более .............................10

Цвет (визуально) От желтого до темно-коричневого

Мазут - сырье для установки термического крекинга и компонент для

приготовления товарной продукции:

Вязкость условная при 80°С,

градусы Энглера, не выше .................................................15.5

Температура вспышки (в открытом тигле).

0

С, не ниже ..........................................................................140

Содержание

водорастворимых кислот и щелочей………………....Отс.

воды..............................................................................Следы

Полугудрон, являющийся сырьем установки термического крекинга:

Плотность, г/см

3

(кг/м

3

)........................................0,960-0,975 (960-975)

Содержание

водорастворимых кислот и щелочей...........................Отс.

воды...................................................................................."

Гудрон, являющийся сырьем, битумной установки:

Плотность при 20

0

С, г/см

3

(кг/м

3

),

не менее .............. ………………………………………0,980(980)

Температура размягчения (по КиШ), °С, не ниже

при выработке строительного битума …………….... 38

при выработке дорожного битума ……………........35-36

Гудрон, являющийся сырьем установки термического крекинга:

Плотность при 20° С, г/см

3

(кг/м

3

) ………. 0,975-1,000 (975-1000)

Содержание

водорастворимых кислот и щелочей …………….......Отс.

воды...................................................................................."

Содо-щелочной раствор, используемый на установке АВТ для

защелачивания нефти:

6

Концентрация, %....................................................................1,5-2

Сода : щелочь...........................................................................2:1

Раствор соды каустической для защелачивания бензинов;

концентрация 5-8%.

Сточные воды с установки должны содержать не более 500 мг/л

нефтепродуктов.

ПОДГОТОВКА НЕФТИ К ПЕРЕРАБОТКЕ НА БЛОКЕ ЭЛОУ

В сырых нефтях содержатся нежелательные примеси: вода,

растворимые неорганические соли, механические примеси (грязь, глина,

песок и т.д.). При транспортировке загрязненной нефти засоряются ком-

муникации технологических линий, оборудование, аппараты, емкости. При

наличии в нефтях воды и солей понижается производительность

технологических установок, нарушается режим работы отдельных узлов и

аппаратов, загрязняются товарные нефтепродукты. Кроме того, повышается

расход топлива, сжигаемого в печах, понижается его теплопроводность,

значительно уменьшается коэффициент теплопередачи материалов

технологического оборудования, сокращается пробег установки, ее нужно

часто останавливать для чистки или замены аппаратов, вышедших из строя

вследствие сильной коррозии.

В некоторых видах нефтей содержится до 2000 мг/л растворенных

солей и 1,0-1,5% воды. Особенно велико содержание хлоридов, которые

обладают коррозионной агрессивностью. При подогреве нефти до 120

0

С и

выше в присутствии воды хлориды интенсивно гидролизуются с выделением

агрессивного соединения - хлористого водорода НСl. Наибольшей

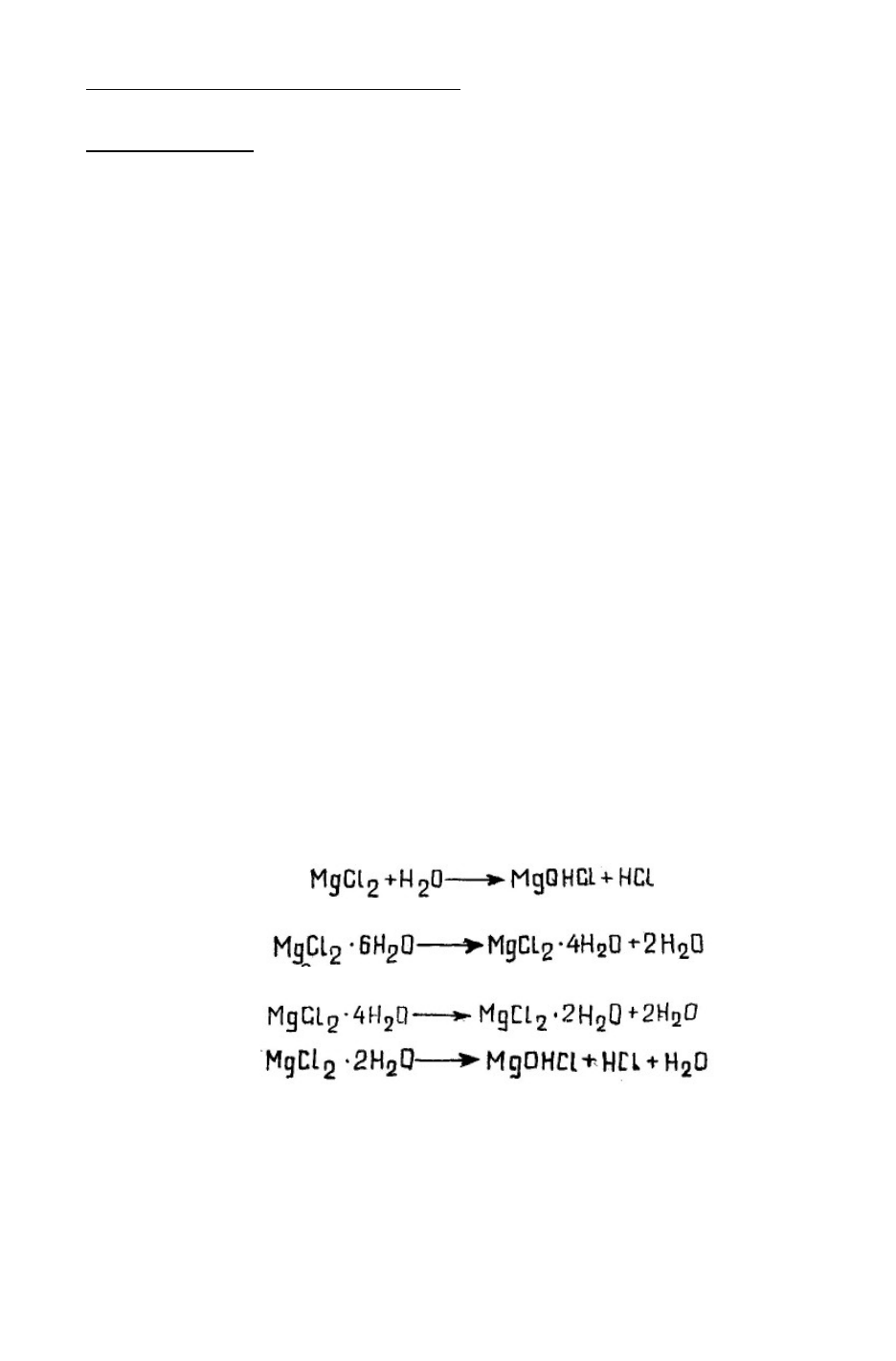

способностью к гидролизу обладает хлористый магний:

При 117

0

С идет реакция:

При 180

0

Спротекают следующие реакции:

По мере увеличения температуры содержание НCl значительно

возрастает. Опыт показывает, что даже небольшое содержание в нефти

хлористого магния вызывает значительную коррозию аппаратуры.

Хлористый кальций СаСl

2

значительго менее агрессивен, но так как

его содержание значительно больше, чем МgСl

2

, он является активным

источником коррозии. При переработке сернистых нефтей выделяется

сероводород Н

2

S; коррозия при его совместном действии с хлористым

водородом значительно усиливается. Реагируя с железом, сероводород

образует его сульфид:

7

В воде сульфид железа нерастворим; накапливаясь на поверхности

металла, он играет роль защитной пленки и предотвращает дальнейшую

коррозию. При взаимодействии с соляной кислотой он превращается в

хлорное железо, легко растворимое в воде. В результате поверхность металла

обнажается и коррозия усиливается, поэтому наличие в нефтях солей,

выделяющих при переработке H

2

S особенно опасно.

Предварительно нефть подготавливают обычно на нефтепромыслах,

окончательно - на блоках ЭЛОУ нефтеперерабатывающих заводов.

Сущность процесса электрообессоливания. Нефтяная эмульсия

представляет собой дисперсную систему, состоящую из двух взаимно

нерастворимых жидкостей, Одной из них является нефть, другой - вода с

крупинками глины, солями, песком и другими механическими примесями.

Значительную стойкость этим эмульсиям придают обычно присутствующие

в нефти эмульгаторы (смолы, асфальтены, мыла нефтяных кислот,

тонкодиспергированные глины, мелкий песок и др.).

Существует несколько методов разрушения нефтяных эмульсий, т.е.

обессоливания и обезвоживания нефтей. Наиболее перспективен

электрический метод, широко применяемый на промыслах и НПЗ

благодаря своей универсальности и возможности сочетания с тепловым и

химическим методами.

Электрический способ обессоливания состоит из двух стадий: введе-

ния в нефть горячей воды для растворения солей и превращения нефти в

эмульсию (расход воды на промывку 10-15% от объема нефти); разрушения

образовавшейся эмульсии в электрическом поле между электродами. При

этом вода, выделяющаяся из эмульсии, уносит с собой соли. Остаточное

содержание воды в нефти 0-0,5%, солей 2-5%.

После блока ЭЛОУ обессоленная и обезвоженная нефть поступает на

блок ректификации (АВТ).

РАЗДЕЛЕНИЕ НЕФТИ НА ФРАКЦИИ НА БЛОКЕ

РЕКТИФИКАЦИИ (АВТ)

На блоке ректификации происходит разделение нефти на фракции,

различающиеся по температурам кипения. Сущность ректификации

заключается в двустороннем массо- и теплообмене между потоками пара и

жидкости, движущимися противотоком, при высокой турбулизации

контактирующих фаз. В результате массообмена отделяющиеся от горячей

жидкости пары обогащаются низкокипящими, а жидкость - высококипящими

компонентами.

Разделение нефти на фракции - первичная перегонка протекает в

ректификационной колонне-аппарате цилиндрической формы. Внутри

колонны расположены тарелки - одна над другой. На поверхности тарелок

контактируют жидкость и пары. При этом наиболее легкие компоненты

8

жидкой фазы испаряются и поднимаются вверх, а наиболее тяжелые

компоненты паровой фазы, конденсируясь, остаются в жидкости. В ре-

зультате в ректификационной колонне непрерывно идут процессы испарения

и конденсации.

По технологическому назначению ректификационные аппараты

делятся на колонны атмосферной перегонки нефти, вакуумной перегонки

мазута, стабилизации бензиновых фракций, абсорбции жирных газов,

вторичной перегонки широкой бензиновой фракции. На конструкцию

ректификационной колонны влияют: система подачи сырья, отвод боковых

жидких погонов, подача орошений, пара и т.д. Часть колонны,

расположенная выше ввода сырья, называется концентрационной или

укрепляющей, а расположенная ниже ввода сырья – отгонной или

исчерпывающей. Тарелка, на которую подается сырье, называется тарелкой

питания.

Основные ректификационные колонны (атмосферную и вакуумную)

условно можно разделить на несколько самостоятельно работающих колонн

(по числу отбираемых фракций). Сырьем для каждой последующей колонны

служит дистиллят или остаток предыдущей колонны. Для выравнивания

паровых и жидкостных нагрузок в разных сечениях колонны применяют

циркуляционные орошения. Вакуум в колонне нужен для" разделения

термически нестабильных смесей.

На погоноразделительную способность колонны существенно

влияют: давление, температурный режим расход водяного пара,

материальный баланс, сечения контактных элементов, конструкция и число

тарелок, кратность орошения, способ ввода его в колонну, массовая и

линейная скорости паров.

Давление в атмосферной части установки должно обеспечивать

преодоление гидравлических сопротивлений парогазовых потоков по всей

системе: обычно избыточное давление в атмосферной колонне составляет

0,07-0,08 МПа (0,7-0,8 кгс/см

2

).Остаточное давление наверху вакуумной

колонны не должно превышать 5-8 кПа (40-60 мм рт.ст.). Увеличение оста-

точного давления резко ухудшает погоноразделительную способность

вакуумной колонны.

Температурный режим зависит от качества дистиллятов, давления в

колонне, расхода водяного пара. Необходимо, чтобы с потоком сырья в

колонну вносилось максимальное количество тепла. Перепад температур

между печью и колонной на установке АВТ должен быть не более: для

атмосферной части 5-18°С, для вакуумной 25-30 С.

Расход пара. Водяной пар подают в колонны для уменьшения

парциального давления углеводородов нефти. Расход пара в атмосферных

колоннах составляет от 1-5,4 до 0,09-0,17%. В вакуумных колоннах расход

пара не должен превышать 1-1,5% на мазут. В атмосферных колоннах с

увеличением расхода пара скорость нефтяных паров существенно не

увеличивается, в вакуумных колоннах, наоборот, резко возрастает.

9

ПРИНЦИПИАЛЬНАЯ ТЕХНОЛОГИЧЕСКАЯ СХЕМА

УСТАНОВКИ

Электрообезвоживание и электрообессоливание сырой нефти

осуществляются в две ступени в электродегидраторах при 110-115

0

С и

абсолютном давлении 1 МПа (10 кгс/см

2

).

Сырая нефть 1 (рис. 1), содержащая газ, воду и соли, направляется

тремя параллельными потоками через теплообменники 1, где подогревается

до 115

0

С, в электродегидраторы первой ступени 2 (снабженные

маточниками-распылителями). На прием насоса подается также 2%-ный

раствор деэмульгатора ОЖК П. Перед электродегидраторами первой ступени

в нефть посредством инжекторов вводится соляной раствор из

электродегидраторов второй ступени 3. В инжекторах нефть равномерно

перемешивается с водой и деэмульгатором. Частично обезвоженная и

обессоленная нефть сверху электродегидраторов 2 направляется в

электродегидраторы второй ступени 3, а отстоявшийся соляной раствор

сбрасывается в канализацию. Перед электродегидраторами 3 через

инжекторы в нефть подается холодная вода (5% на нефть). Обессоленная и

обезвоженная нефть, но еще содержащая газ, из эпектродегидраторов второй

ступени поступает в емкость обессоленной нефти 4.

10