Обработка материалов давлением: сборник научных трудов. Вып. №20

Подождите немного. Документ загружается.

Обработка материалов давлением № 1 (20), 2009

Для изучения этих параметров в зависимости от рассогласования окружних скоро-

стей рабочих валков был выбран вариант изменения диаметров валков при сохранении их

одинаковой угловой скорости, что не требует реконструкции прокатного стана.

Для проведения эксперимента были изготовлены 6 прокатных валков диаметрами 198,

186 (2 валка), 168, 150 и 139 мм, что составило семь разных соотношений диаметров больше-

го валка к меньшему валку D

б

/D

м

от 1,00 до 1,42.

Каждый из валков был оснащен точечной месдозой. Нагрузка в очаге деформации

воспринималась измерительным штифтом диаметром 1,3 мм.

В качестве регистрирующего прибора использовался оптический осциллограф Н117/1.

Запись осциллограмм осуществляли на фотобумагу УФ, которая не требует химического

проявления.

Для исследования были выбраны следующие материалы: железный порошок произ-

водства Череповецкого металлургического завода (размер частиц менее 0,15 мм); титан

электролитический (размер частиц менее 0,20 мм); алюминиевый порошок (размер частиц

0,05–0,15 мм); алюминиевые гранулы размером 1–2 мм.

Исследования проводились на стане ДУО 170, оси валков в котором располагались в горизон-

тальной плоскости. Угловая скорость валков составляла 17,1 об/мин. Ширина ленты – 16 мм.

Основными параметрами прокатки, которые позволяют в какой-то

степени оценить

процессы, происходящие в очаге деформации, являются контактные напряжения и основные

угловые параметры, которые обозначают положение сил, воздействующих на сыпучее тело.

При асимметричной прокатке, в отличие от симметричной, важно знать их значение и поло-

жение на каждом валке, поскольку они находятся в неуравновешенном состоянии, которое

изменяется с изменением геометрических и

силовых факторов.

Для того, чтобы разобраться с происходящим в очаге деформации при изменении

скоростной асимметрии за счет изменения диаметров валков была сделана попытка объеди-

нить все исследованные разрозненные факторы в одну диаграмму в зависимости от соотно-

шения диаметра валков D

б

/D

м

.

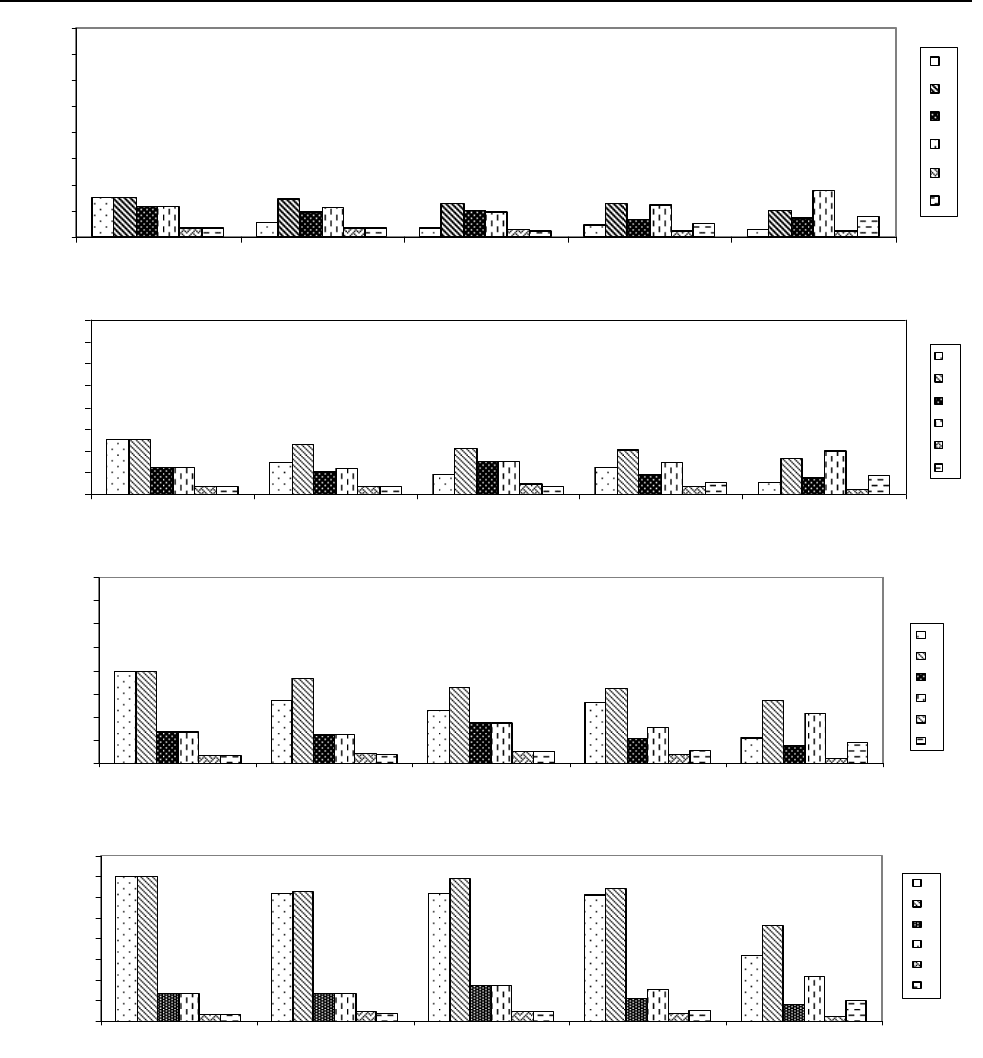

Имея значительный объем экспериментальных данных для пяти разных соотношений

диаметров валков (обработано порядка трех сотен осциллограмм), были построены диаграм-

мы, приведенные ниже (рис. 1-3).

Диаграммы прокатки железного порошка были построены для относительных плот-

ностей лент 0,6; 0,7; 0,8; 0,9, электролитического титана – для относительных плотностей

лент 0,75 и 0,90. Отправной точкой для диаграмм по алюминиевым порошку и гранулам взя-

та толщина проката в связи с тем, что пористый прокат из алюминиевого порошка, а тем бо-

лее из гранул, при прокатке с нагревом получить практически невозможно. Из полученных

экспериментальных данных взяты данные для лент одной толщины, полученные при разных

соотношениях диаметров валков. А поскольку изменение давления при прокатке произво-

дили за счет изменения зазора между валками при одинаковой засыпке массы порошка в

бункер, можно наглядно представить какие изменения происходят в очаге деформации при

прокатке ленты одной и той же толщины при изменении соотношения диаметров валков.

Анализ диаграмм, приведенных на рис. 1, дает представление о том, какие изменения

происходят в очаге деформации при прокатке железного порошка с разными соотношениями

диаметров валков и разной плотностью получаемых лент.

Вначале проследим, что же происходит при симметричной прокатке с изменением

давления, т. е. с увеличением σ

мах

или увеличением плотности проката. Мы видим, что при

увеличении давления угловые параметры практически не изменяются. Имеется лишь незна-

чительное увеличение угла прокатки (на 3 градуса) при увеличении давления от 150 до

700 МПа.

200

Обработка материалов давлением № 1 (20), 2009

0

10

20

30

40

50

60

70

80

Dб/Dм-1,0 Dб/Dм-1,12 Dб/Dм-1,2 Dб/Dм-1,32 Dб/Dм-1,42

(σ

мах

/10)МПа;(

α

р

,

γ)

град

1

2

3

4

5

6

а – плотность 0,6

0

10

20

30

40

50

60

70

80

Dб/Dм-1,0 Dб/Dм-1,12 Dб/Dм-1,2 Dб/Dм-1,32 Dб/Dм-1,42

(σ

мах

/10)МПа;(

α,γ)

,град

1

2

3

4

5

6

b – плотность 0,7

0

10

20

30

40

50

60

70

80

Dб/Dм-1,0 Dб/Dм-1,12 Dб/Dм-1,2 Dб/Dм-1,32 Dб/Dм-1,42

(σ

мах

/10),Мпа;(

α

p

,

γ)

,град

1

2

3

4

5

6

с – плотность 0,8

0

10

20

30

40

50

60

70

80

Dб/Dм-1,0 Dб/Dм-1,12 Dб/Dм-1,2 Dб/Dм-1,32 Dб/Dм-1,42

(σ

мах

/10),МПа,(

α

p

,

γ

)

,град

1

2

3

4

5

6

d – плотность 0,9

Рис. 1. Диаграммы распределения основных параметров прокатки ленты из железного

порошка в зависимости от соотношения диаметров валков D

б

/D

м

:

1 – σ

мах

на валке большего диаметра; 2 – σ

мах

на валке меньшего диаметра; 3 – α

р

на валке большего диаметра; 4 – α

р

на валке меньшего диаметра; 5 – γ на валке большего

диаметра; 6 – γ на валке меньшего диаметра

При разбалансировке скоростных параметров уже при соотношении диаметров валков

1,12 значительно (почти в два раза) уменьшается σ

мах

на большем валке при плотности про-

ката 0,6–0,7 (рис. 1, а, b). С увеличением соотношения диаметров валков до 1,42 при всех

плотностях проката, по сравнению с симметричной прокаткой, происходит значительное

уменьшение σ

мах

на большем валке (более чем в 4 раза) и незначительное – на меньшем вал-

ке (на 30 %).

Значительное уменьшение σ

мах

при асимметричной прокатке лент с относительной

плотностью 0,6-0,7 объясняется тем, что формование пористого тела происходит в области

201

Обработка материалов давлением № 1 (20), 2009

структурной деформации с незначительной пластической деформацией частиц сыпучей среды,

а при разбалансировке скоростей валков создаются более благоприятные условия для разру-

шения арочных эффектов и заполнения пор частицами. При асимметричной прокатке измене-

ниям подвержены и угловые параметры. Наиболее резкое изменение углов начинается с соот-

ношения диаметров валков D

б

/D

м

= 1,32. Начинается рост угловых параметров на валке мень-

шего диаметра и уменьшение их на валке большего диаметра. И при соотношении диаметров

валков D

б

/D

м

= 1,42 нейтральный угол на большем валке близок к нулевой отметке.

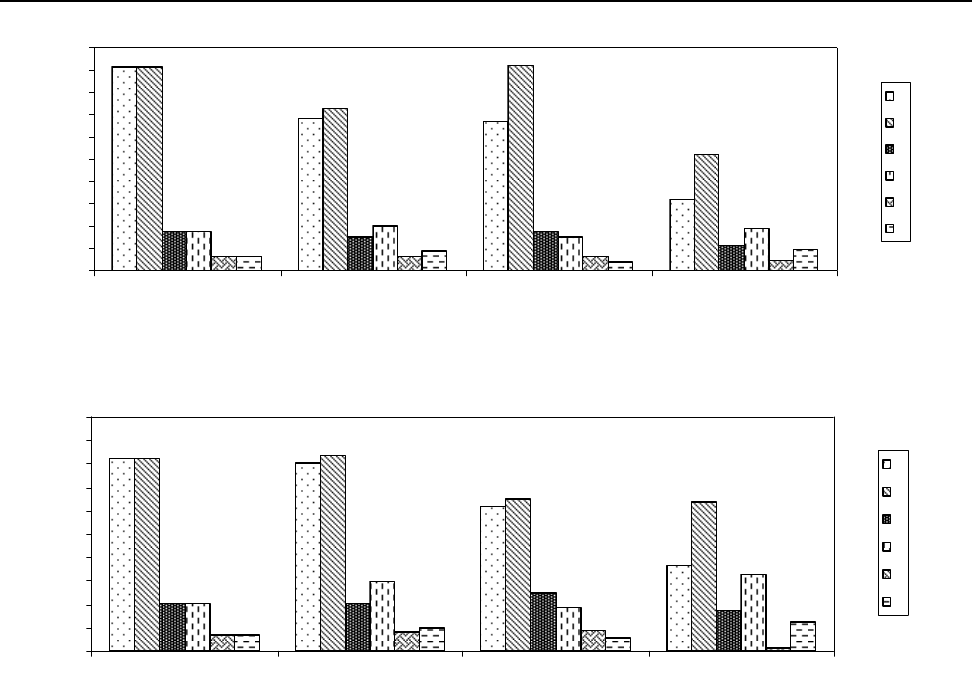

0

10

20

30

40

50

60

70

80

Dб/Dм-1,0 Dб/Dм-1,12 Dб/Dм-1,2 Dб/Dм-1,32

(σ

мах

/10),МПа,(

α

р

,

γ)

,град

1

2

3

4

5

6

а – плотность 0,75

0

10

20

30

40

50

60

70

80

90

100

110

120

Dб/Dм-1,0 Dб/Dм-1,12 Dб/Dм-1,2 Dб/Dм-1,32

(σ

мах

/10)МПа,(

α

р

,

γ)

,град

1

2

3

4

5

6

b – плотность 0,9

Рис. 2. Диаграммы распределения основных параметров прокатки ленты из порошка

электролитического титана в зависимости от соотношения диаметров валков D

б

/D

м

:

1 – σ

мах

на валке большего диаметра; 2 – σ

мах

на валке меньшего диаметра; 3 – α

р

на

валке большего диаметра; 4 – α

р

на валке меньшего диаметра; 5 – γ на валке большего

диаметра; 6 – γ на валке меньшего диаметра.

Диаграммы распределения основных параметров прокатки порошка электролитиче-

ского титана построены для плотности лент 0,75 и 0,90 (минимальная и максимальная плот-

ности) (рис. 2). Данные, полученные на порошке титана, согласуются с экспериментальными

данными, полученными при прокатке железного порошка.

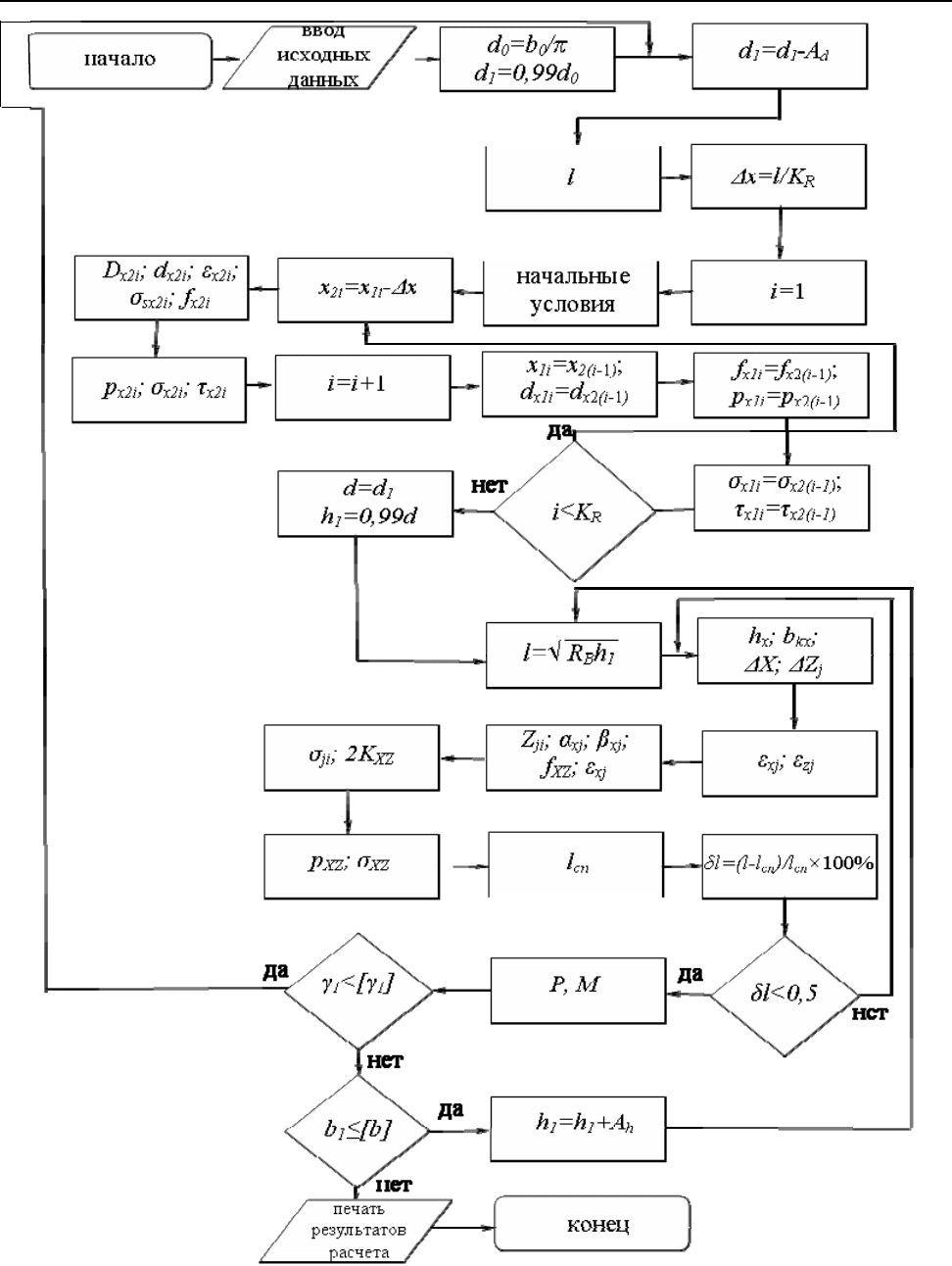

На рис. 3 представлены диаграммы распределения основных параметров прокатки

порошка и гранул алюминия.

202

Обработка материалов давлением № 1 (20), 2009

0

10

20

30

40

50

60

70

80

90

100

Dб/Dм-1,0 Dб/Dм-1,12 Dб/Dм-1,2 Dб/Dм-1,32

(σ

мах

/10),

МПа

,(

α

р

,

γ)

,

град

1

2

3

4

5

6

а – алюминиевый порошок

0

10

20

30

40

50

60

70

80

90

100

Dб/Dм-1,0 Dб/Dм-1,12 Dб/Dм-1,2 Dб/Dм-1,32

(σ

мах

/10),МПа,(

α

р

,

γ

)

,град

1

2

3

4

5

6

b – алюминиевые гранулы

Рис. 3. Диаграммы распределения основных параметров прокатки ленты из

алюминиевого порошка (а) и алюминиевых гранул (b) в зависимости от соотношения

диаметров валков Dб/Dм :

1 – σмах на валке большего диаметра; 2 – σмах на валке меньшего диаметра; 3 – αр

на валке большего диаметра; 4 – αр на валке меньшего диаметра; 5 – γ на валке большего

диаметра; 6 –

γ на валке меньшего диаметра.

Отличительной особенностью прокатки этих материалов является то, что их формо-

вание осуществляется за счет значительной совместной деформации частиц. Для создания

более благоприятных условий формования этих материалов в ленту перед прокаткой их

необходимо нагревать. В нашем случае температура нагрева порошка и гранул составляла

500

о

С. То, что происходит при прокатке этих материалов при различных соотношениях

диаметров валков можно объяснить проанализировав приведенные диаграммы. Получен-

ные результаты говорят о том, что и при значительной деформации частиц все происходит

аналогично прокатке пористых лент из порошков железа и электролитического титана. Од-

нако изменения угловых параметров начинаются немного раньше, чем при прокатке порис-

тых лент из порошков железа и титана.

Таким образом, проанализировав полученные диаграммы, а также поведение мате-

риала при прокатке в зависимости от рассогласования окружных скоростей рабочих вал-

ков, можно сделать вывод, что асимметричную прокатку порошковых материалов при

изменении рассогласования скоростных параметров рабочих валков за счёт использова-

ния

валков разного диаметра можно представить в виде двух состояний, или периодов, –

начального неустойчивого и устойчивого. Начальный неустойчивый период, когда измене-

203

Обработка материалов давлением № 1 (20), 2009

ние исследованных параметров не подчиняется какой-то закономерности, возможно, связа-

но с тем, что на процесс прокатки оказывает влияние, кроме рассогласования скоростных

параметров, изменение конфигурации очага деформации при различных диаметрах валков.

Значительное влияние рассогласование скоростей на устойчивое изменение параметров

оказывает при соотношении диаметров валков D

б

/D

м

> 1,2 независимо от прокатываемого

материала. Соотношение диаметров валков D

б

/D

м

= 1,2 является тем порогом, когда систе-

ма из состояния неустойчивого равновесия переходит в активную фазу изменения пара-

метров прокатки, создания такого баланса сил, когда в очаге деформации начинают оформ-

ляться дополнительные силы, которые выполняют роль переднего и заднего натяжения.

Это состояние в идеале будет иметь место, когда нейтральный угол на большем валке бу-

дет равняться нулю или близким к нему.

Такое утверждение основано, в том числе, и на поведении ленты при прокатке с

рассогласованием D

б

/D

м

> 1,2, когда удается избавиться от такого нежелательного явления

как серповидность.

ВЫВОДЫ

Построены диаграммы изменения контактных нормальных напряжений и угловых

параметров при асимметричной прокатке металлических порошков железа, титана и алю-

миния в зависимости от рассогласования окружных скоростей рабочих валков. Показано,

что для устойчивой прокатки металлического порошка рассогласование скоростных пара-

метров должно быть не менее 30 %.

ЛИТЕРАТУРА

1. Опыт прокатки металлических порошков и гранул с использованием асимметричных схем де-

формирования / Г. Я. Калуцкий, К. А. Гогаев, В. С. Воропаев, В. В. Непомнящий // Порошковая металлургия: –

К., 2007. – №3/4. - С. 115–121.

2. Masaki S. Compacting metal powder differential speed rolling / S. Masaki, T. Hirohata, Q. B Zhu // Adv.

Technol. Plasticity. – 1(1993). – C. 182–187.

3. Masaki S. Characteristics of electrolytic copper powder compaction by differential speed rolling /

S. Masaki, T. Hirohata, T. Haga // ISME Int. J. – 1997. – C 40(3). – C. 518–524.

4. Hirohata T. Experiment on metal powder compaction by differential speed rolling / T. Hirohata,

S. Masaki, S. Shima // JMPT. - 2001. – v. 111, issues 1–3. – C. 113–117.

5. Пат. 77719 Украина, В22F 3/18. Способ получения листов , лент и полос из металлических порош

-

ков и гранул / Г. Я. Калуцкий, К. А. Гогаев, В. С. Воропаев; – № 20040504858; Заявл. 21.06.2004; Опубл.

15.01.2007; Бюл. № 1. – 2 с. ил.

6. Калуцкий Г. Я. Перспективы развития прокатки металлических порошков и гранул /

Г. Я. Калуцкий, К. А. Гогаев, В. С. Воропаев // Совершенствование процессов и оборудования обработки дав-

лением в металлургии и машиностроении :

сб. научн. тр. – Краматорськ: ДГМА. – 2007. – С. 508–512.

Калуцкий Г. Я. – канд. техн. наук, ст. науч. сотрудник ИПМ НАНУ.

ИПМ НАНУ – Институт проблем материаловедения им. И. Н. Францевича

Национальной академии наук Украины.

Е-mail: кalutsky@ipms.kiev.ua

204

Обработка материалов давлением № 1 (20), 2009

УДК 621.791.45

Чигарев В. В.

Шевченко А. В.

Грибкова С. Н..

АВТОМАТИЗИРОВАННОЕ ПРОЕКТИРОВАНИЕ ТЕХНОЛОГИЧЕСКИХ

РЕЖИМОВ ПРОИЗВОДСТВА ПОРОШКОВОЙ ПЛЮЩЕНКИ

Изнашивание деталей является закономерным процессом, неизбежно сопровождаю-

щим работу металлургического оборудования, и представляет одну из форм их физического

старения [1]. Изнашивание приводит к изменению размеров формы и состояния рабочих по-

верхностей деталей и тем самым вызывает постепенное снижение функциональных качеств

и производительности машин, а также возрастание вероятности их отказа [2]. Один из эф-

фективных методов повышения сроков службы деталей металлургического оборудования,

эксплуатируемых в жестких условиях термических теплосмен, высоких статических и дина-

мических силовых воздействий, является восстановительная наплавка изношенных поверх-

ностей порошковыми электродами большого сечения (плющенками, лентами). Технология

изготовления порошковых электродов и порошковой плющенки, в частности, оказывает су-

щественное влияние на сварочно-технологические свойства, на химический состав металла

шва и его механические показатели. Качественные показатели процесса наплавки во многом

определяются характеристиками порошковой плющенки, которые предопределяются на ста-

дии ее изготовления [3]. Однако одна из устойчивых тенденций производства порошковых

плющенок заключается в том, что их отсортировка как у изготовителя, так и потребителем

является следствием несоответствия их сварочно-технологических свойств предъявляемым

требованиям [4]. С точки зрения показателей качества при реализации процесса совместного

обжатия сердечника и оболочки методы прогнозирования степени стабильности их коэффи-

циентов заполнения, геометрических параметров, определяющих эффективность последую-

щих наплавочных операций, представлены на эмпирическом уровне, на обобщении произ-

водственного опыта.

Цель работы заключается в разработке алгоритма расчета оптимальных технологиче-

ских режимов волочения порошковой проволоки и её последующего плющения, обеспечи-

вающих заданные потребителем физико-механические и геометрические характеристики по-

рошковой плющенки.

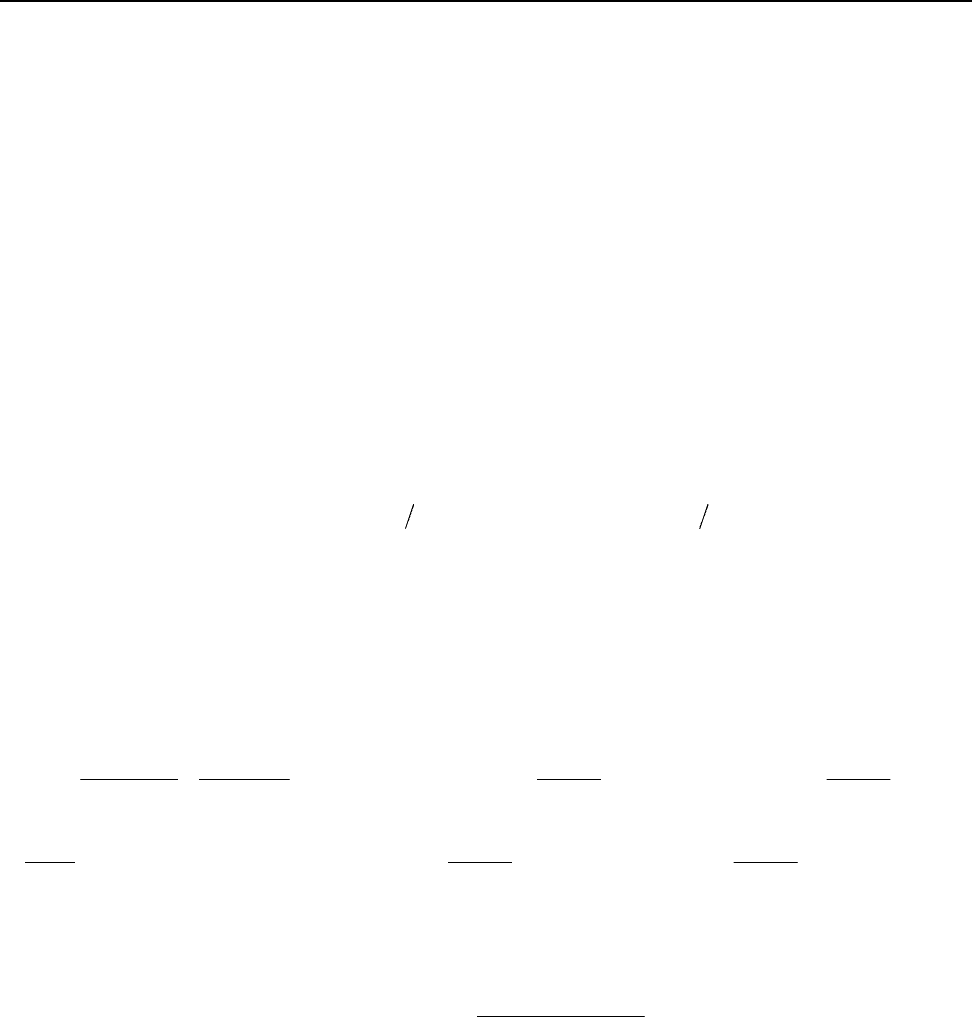

Разработанные математические модели процессов волочения и плющения порошковой

проволоки позволяют решать ряд задач оптимизационного плана, а именно: определять режимы

обжатий по проходам, определять исходный диаметр проволоки и исходную плотность сердеч-

ника в зависимости от требуемых показателей готовых электродов. Были разработаны про-

граммные средства для автоматизированного расчета и проектирования технологии изготовле-

ния порошковой плющенки. Укрупненная блок–схема алгоритма представлена на рис. 1.

Для определения указанных показателей качества готовой металлопродукции было вы-

полнено автоматизированное проектирование технологических параметров волочения и

плющения. В качестве критериев проектирования при этом были выбраны необходимые зна-

чения [h

1

], [b

1

], [

γ

1

]. В качестве параметров проектирования – диаметр исходной порошко-

вой проволоки с неуплотненным сердечником d

0

и диаметр порошковой проволоки после

волочения d

1

. В качестве целевой функции – разработанные математические модели. Собст-

венно решение включало два цикла, основанных на итерационном определении d

0

и d

1

.

Первый, внутренний, цикл обеспечивает получение требуемой ширины плющенной

порошковой ленты:

()

{

}

t

d

tt

bbsignAdd

111

1

1

][

1

−+=

+

. (1)

205

Обработка материалов давлением № 1 (20), 2009

Рис. 1. Укрупненная блок-схема алгоритма автоматизированного расчета изготовления

порошковой плющенки

Второй, внешний, цикл обеспечивает получение требуемой плотности плющенной

порошковой ленты:

206

Обработка материалов давлением № 1 (20), 2009

()

{

}

t

d

tt

signAdd

110

1

0

][

0

γγ

−+=

+

. (2)

При определении оптимальных исходных параметров был использован метод целена-

правленного перебора.

Математическая модель напряженно-деформированного состояния в очаге деформации

и при волочении и при плющении порошковой проволоки была основана на совместном ана-

лизе условия пластичности и дифференциального уравнения равновесия выделенного эле-

ментарного объёма. Здесь следует отметить, что в данных моделях основным допущением

является отсутствие пластической деформации оболочки, так как при реализации данной

технологии задачей при волочении является формирование проволоки без значительных

пластических деформаций, а при плющении уровень возникающих в очаге деформации на-

пряжений недостаточен для пластической деформации монометаллической оболочки.

Согласно принятой методике модель была основана на разбиении очага деформации на

множество элементарных объёмов и анализе их напряженно-деформированного состояния.

При этом геометрические характеристики, а именно текущие значения диаметра проволоки

d

x

(при волочении) и толщины ленты h

x

(при плющении) были определены на основе степен-

ных зависимостей:

()()

d

a

101x

Lxdddd −+= ;

(

)

(

)

h

a

101x

Lxhhhh −+= , (3)

где х – геометрическая координата, имеющая свое начало на выходе из очага деформации;

L – протяженность очага деформации;

a

d

, a

h

– степенные показатели, учитывающие реальную форму волоки и валка.

Выразив компоненты напряженно–деформированного состояния в их конечно-

разностном виде условие статистического равновесия выделенного i-го элементарного объе-

ма порошкового материала при проектировании всех сил на горизонтальную ось х можно

представить для процесса волочения в виде:

() ()

;0])([])([

cos

sin

44

2

212

2

221122

2

212

2

212

2

11

2

22

1

2

1

2

=

⎟

⎠

⎞

⎜

⎝

⎛

Δ

−

−+⋅

⎟

⎠

⎞

⎜

⎝

⎛

Δ

−

−+−×

×

⎥

⎦

⎤

⎢

⎣

⎡

⎟

⎠

⎞

⎜

⎝

⎛

Δ

−

−+⋅

⎥

⎦

⎤

⎢

⎣

⎡

⎟

⎠

⎞

⎜

⎝

⎛

Δ

−

−++−=

∫

∫

∑

dx

x

xx

ddd

x

xx

fpfpfpdx

x

xx

ddd

x

xx

ppp

dd

F

i

ixixix

i

ixixixix

x

x

ixix

x

x

i

ixixix

i

ixixix

ixixixix

x

i

i

i

i

α

α

πσπσ

(4)

и для процесса плющения:

(

)

0Z

2

2hh

ji

)1i(xzjxzji

xj)1i(xzjxjxzji

=Δ

τ+τ

+σ−σ

+

+

, (5)

где положительные значения нормальных осевых напряжений

σ

х

соответствуют напряжени-

ям сжатия, а цифровой индекс 1 свидетельствует о принадлежности данной компоненты на-

чальному, в то время как цифровой индекс 2 – о принадлежности конечному граничному се-

чению выделенного i-го элементарного объема;

α – значение угла контакта порошковой и монометаллической составляющих дефор-

мируемой композиции;

f

xi

– текущее значение коэффициента трения;

x

τ – касательные напряжения на контактной поверхности;

x

p

– нормальные контактные напряжения;

j – индекс при разбиении элементарного объёма по ширине (при плющении);

z – координата, направленная от оси прокатки к краю заготовки (при разбиении по

ширине).

В то же время для порошкового материала нормальные напряжения

σ

х

можно выра-

зить через нормальные контактные напряжения р

х

преобразовав условие пластичности для

207

Обработка материалов давлением № 1 (20), 2009

сыпучих сред, аналитическое описание которого с учетом допущения о плоскодеформиро-

ванном состоянии порошковой среды имеет следующий вид:

222

41

1

3

4

41

21

2

sxixi

xi

xi

xzjixzjixzji

xi

xi

xzji

pp

σβ

α

α

σσ

α

α

+

+

⋅=+

+

−

⋅− , (6)

а при осесимметричном деформированном состоянии:

222

1

1

1

21

2

1

41

sxixi

xi

xxx

xi

xi

xi

xi

x

pp

σβ

α

σσ

α

α

α

α

+

=+

+

−

⋅−

+

+

, (7)

где α

х

, β

х

– текущие по длине очага деформации значения коэффициентов, учитывающих

специфику деформации порошковой среды и определяемые в зависимости от текущего зна-

чения показателя относительной плотности γ

х

как [3]:

()

;1

~

a

m

xax

a

γα

−=

a

n

xx

2

γβ

= ,

где a

а

,

a

m

~

, n

а

– постоянные для каждого конкретного состава значения коэффициентов, ха-

рактеризующих интенсивность изменения α

х

и β

х

в зависимости от изменения показателя

относительной плотности γ

х

.;

σ

sx

– текущее значение предела текучести твердой фазы порошковой композиции дан-

ного состава.

На основе совместного решения условий статического равновесия выделенного эле-

ментарного объёма (4), (5) и соответствующих условий пластичности (6), (7) были определе-

ны все три компонента напряженного состояния, а именно нормальные, нормальные кон-

тактные и касательные контактные напряжения (при использовании закона сухого трения).

С

учётом известных значений нормальных осевых и нормальных контактных напря-

жений может быть определено и текущее значение относительной плотности порошкового

материала

i2x

γ

, знание которого необходимо для корректного учёта реального характера

распределения коэффициентов

x

α и

x

β

по длине очага деформации. Так, воспользовавшись

зависимостями между главными скоростями пластической деформации и главными напря-

жениями, предоставляемыми теорией течения пористых материалов, соотношение скоро-

стей, а вместе с этим и соотношение показателей соответствующих деформаций может быть

определено как:

при волочении

dx

xxxx

xxxx

lx

2x

1x

dx

)p2)(21(p3

)p2)(21(3

2;

d

d

ln ε

+σα−−

+

σ

α

−

−

σ

=ε=ε ; (8)

при плющении

hx

xxxx

xxxx

lx

1x

2x1x

hx

)21()41(p

)21(p)41(

;

h

hh

ε

α−σ−α+

α

−

−

α

+

σ

=ε

−

=ε . (9)

Следуя зависимостям (6) и (7) может быть определен показатель степени деформации

lx

ε , с учётом чего результирующая в рамках каждого отдельного i-го элементарного объёма

относительная плотность порошкового материала будет соответствовать:

()

[

]

i2lx

2

i2x

2

i1xi1xi2x

1F/F ε+γ=γ , (10)

где F

x1(2)i

– текущие значения площади поперечного сечения заготовки, которые при волоче-

нии определялись в зависимости от текущих значений диаметров проволоки, а при плюще-

нии на основе емких геометрических решений.

Энергосиловые параметры процессов определяли путем численного интегрирования

полученных компонентов напряженного состояния.

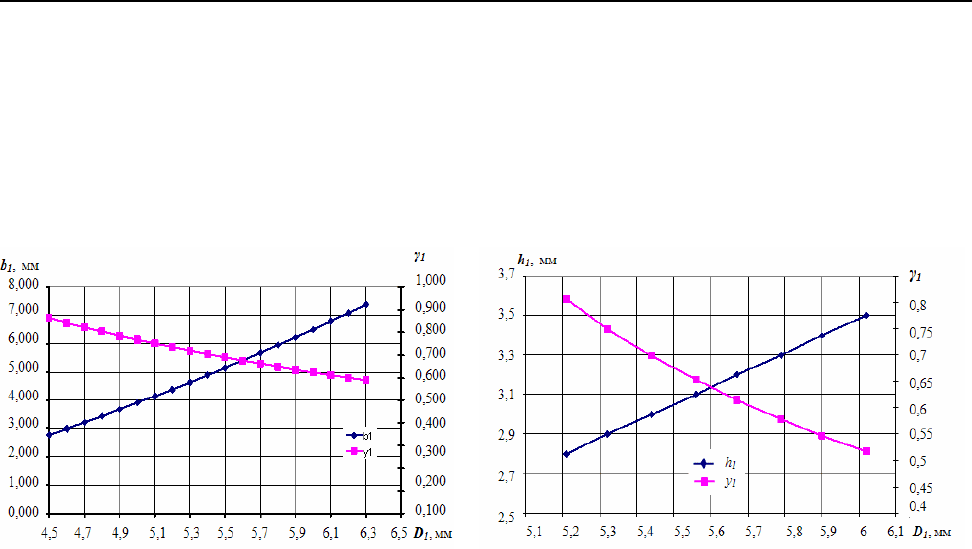

В качестве примера на рис. 2 представлены расчетные распределения, позволяющие

определять необходимый диаметр

порошковой проволоки после волочения в зависимости от

208

Обработка материалов давлением № 1 (20), 2009

конечной относительной плотности сердечника и ширины плющенки при фиксированных

значениях ширины стальной ленты, из которой формируется порошковая проволока и тол-

щины готовой плющенки. На рис. 3 представлены аналогичные распределения, только при

фиксированном значении ширины плющенки и определяемом значении ее толщины. С прак-

тической точки зрения результаты автоматизированного проектирования технологических

режимов волочения и

плющения позволяют определить все исходные параметры процесса

для получения заданного типоразмера порошковой плющенки.

Рис. 2. Результаты автоматизированного

проектирования процессов изготовления

порошковой плющенки толщиной 3,0 мм,

полученной из ленты шириной 20 мм

Рис. 3. Результаты автоматизированного

проектирования процессов изготовления

порошковой плющенки шириной 5 мм,

полученной из ленты шириной 20 мм

ВЫВОДЫ

Разработан алгоритм автоматизированного проектирования технологических режимов

изготовления порошковой плющенки, позволяющий учитывать напряженно-

деформированное состояние и кинематические параметры процессов волочения

и плющения

порошкового сердечника.

ЛИТЕРАТУРА

1. Guardial A. The fundamental benefits in preventive rail grinding / А. Guardial // Rail Engineering Inter-

national. – 1996. – №1. – P. 4–6.

2. Гаркунов Д. Н. анализ изнашивания и избирательный перенос при трении / Д. Н. Гаркунов,

Г. А. Польцер // Эффект безызносности и триботехнологии. – 1992. – № 1. – С. 9–11.

3. Шевченко А. В. Повышение эффективности износостойкой наплавки деталей металлургического

оборудования порошковой плющенкой / А. В. Шевченко // Сб. докл. Междунар. конференции «Оборудование и

технологии термической

обработки металлов и сплавов». – Харьков: ННЦ ХФТИ, 2006. – Ч. III. – С. 156–157.

4. Чигарев В. В. Исследование химической неоднородности при наплавке порошковой плющенкой /

В. В. Чигарев // Тез. докл. научн.-техн. конференции «Университет – городу». – Мариуполь: ПГТУ, 2006. –

Т. II. – С. 89–90.

Чигарев В. В. – д-р техн. наук, проф., зав. кафедрой ПГТУ;

Шевченко А. В. – аспирант ПГТУ;

Грибкова С. Н. – канд. техн. наук, доц. ДГМА.

ДГМА – Донбасская государственная машиностроительная академия, г. Краматорск;

ПГТУ – Приазовский государственный технический университет, г. Мариуполь.

E-mail: amm@dgma.donetsk.ua

209