Никитин Н.И., Солечник Н.Я., Комаров Ф.П. Химическая технология дерева

Подождите немного. Документ загружается.

82

в

турму,

а также температурой воды, так как реакция образо-

вания

бисульфита в теплом растворе идет более энергично. Из-за

этого в летние месяцы получение кислоты с нормальным содер-

жанием свободного SO

2

иногда может представлять некоторые

затруднения. При трехбашенных установках одна турма обычно

находится под загрузкой известняком или под промывкой, ,при

этом она выключается из системы. Готовая кислота, стекающая

па дно «башни крепкой кислоты», подается в отстойник, где

псе примеси оседают на дно. Обычно варочная кислота запа-

сается в кбличестве, потребном на суточную производитель-

ность завода, и хранится в больших баках, сообщающихся

между

собой—это необходимо для выравнивания ее состава.

Варна сульфитной целлюлозы.

Теория

варки. Развитие техники сульфитной варки шло

главным образом эмпирическим путем.

Вследствие сложности и недостаточной изученности состав-

ных частей древесины (главным образом лигнина) долгое время

не

удавалось дать более или менее теоретически обоснованного

толкования химических процессов, имеющих место при суль-

фитной

варке. В настоящее время можно считать установлен-

ным,

что действующим началом в сульфитной варке является

собственно сернистая кислота, которая, по Ела зон у, при

варке древесины присоединяется по месту двойной связи акро-

.1еинового комплекса лигнина:

R — CH

|!

ОНО

—СН

К

— СН,

СЯО —CHSO.H.

При

этом образуется так называемая лигносульфоновая

кислота—очень прочное соединение, из которого сернистая ки-

слота не может быть выделена, например, кипячением с разба-

вленными кислотами. Кроме этой основной реакции, имеет место

также и реакция

между

карбонильной группой (группа СО) лиг-

нина

и сернистой кислотой, которая еще недостаточно изучена.

— 83 —

Таким

образом, активную роль при варке играет так называе-

мая «свободная

SOjj»,

концентрация которой и оказывает ре-

шающее влияние на результаты варки. Количество кислого сер-

нистокислого Са играет меньшую роль в этом случае, однако

количество основания (СаО или MgO) должно быть достаточным

для связывания образующейся в процессе варки сильно

иони-

зированной

лигносульфоновой кислоты, в противном

случае

по-

лучается так называемая «черная варка»—явление, сущность

которого заключается в полимеризации, «осмолении» при высо-

кой

t° лигносульфояовой кислоты, оседающей на целлюлозе,

котбрая приобретает при этом темный цвет.

Креме того, вследствие гидролиза, целлюлоза в большей

степени теряет механическую прочность (о гидролизе см.

ниже).

Соединение лигносульфоновой кислоты с Са или Mg проис-

ходит

потому, что она является кислотой гораздо более сильной,

чем сернистая, поэтому она, вытесняя по мере

хода

варки сво-

бодную H

2

SO

3

из бисульфита [Ca(HSO,)

2

], становится на ее место

и

вступает в соединение с основанием (при этом получается

лигносульфоновокислый Са).

При

начале варки, уже при невысокой температуре в вароч-

ной

кислоте наблюдается падение содержания SO

2

и извести,

которые связывают некоторое количество лигнина, однако в рас-

твор при этом лигносульфоновая кислота не переходит; здесь,

по

Хэглунду,

образуется нерастворимое соединение, перехо-

дящее лишь в дальнейшем процессе варки в растворимый лигно-

сульфоновокислый кальций. По мере

хода

варки, с лигнином

связываются все большие количества SO, и извести. Наконец,

наступает момент, когда нерастворимая соль лигносульфоновой

кислоты гидролизующим действием варочной кислоты перево-

дится в раствор. Таким образом в сульфитной варке мы имеем

2 стадии: первую—образование нерастворимой лигносульфоновой

кислоты и вторую — гидролитический распад этой кислоты на

углеводы и растворимую лигносульфоновую кислоту.

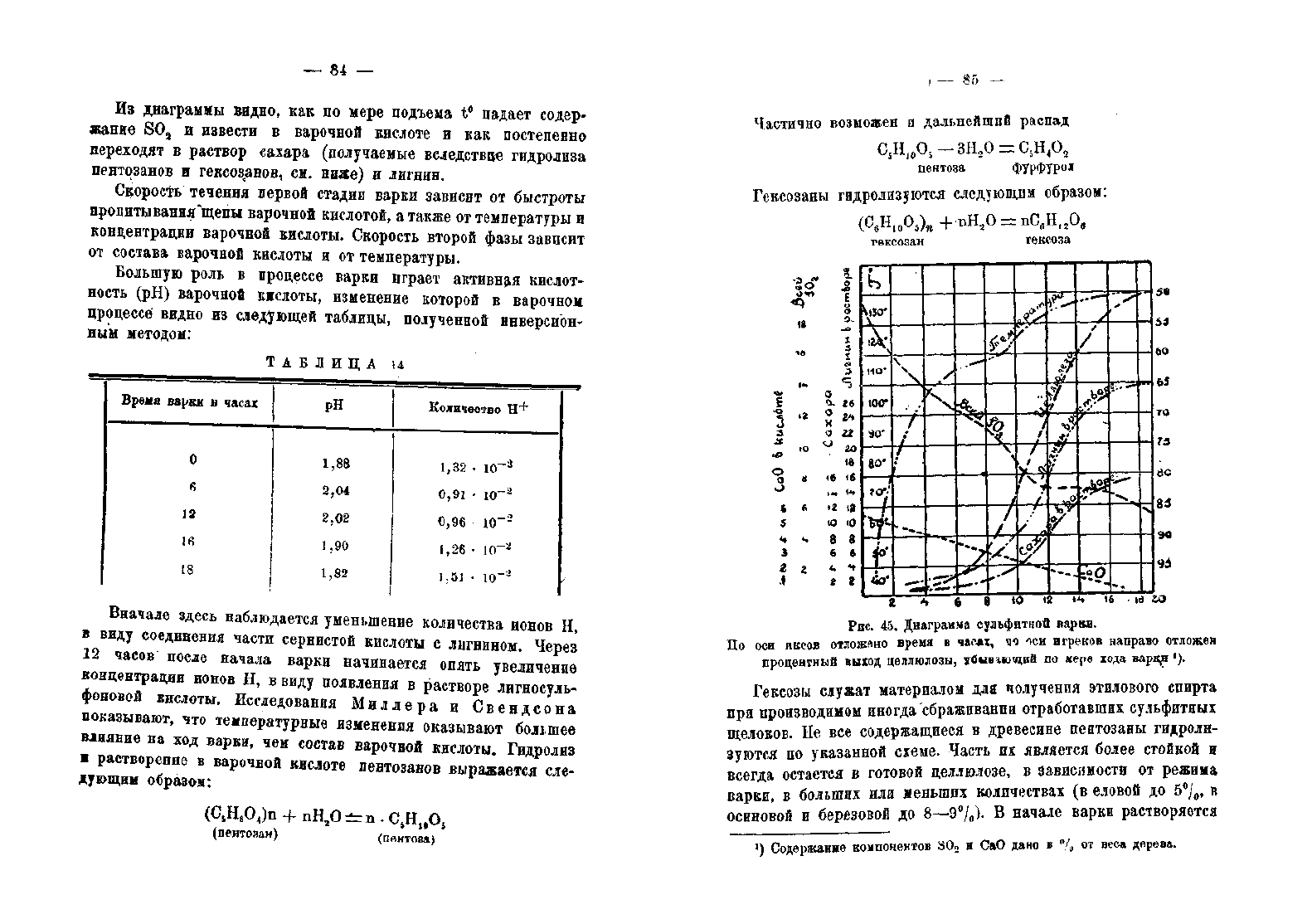

Графическую характеристику одной сульфитной варки см. на

рис.

45.

'6*-

Из

диаграммы видно, как по мере подъема t° падает содер-

жание SO

2

и извести в варочной кислоте и как постепенно

переходят в раствор

сахара

(получаемые вследствие гидролиза

пентозанов и гексоз

е

анов, см. ниае) и лигнин.

Скорость течения первой стадии варки зависит от быстроты

пропитывания'щепы варочной кислотой, а также от температуры и

концентрации

варочной кислоты. Скорость второй фазы зависит

от состава варочной кислоты и от температуры.

Большую роль в процессе варки играет активная кислот-

ность (рН) варочной югслоты, изменение которой в варочной

процессе видно из следующей таблицы, полученной инверсион-

ным

методом:

рКИ

0

6

12

Ifi

18

1

в

часах

А

Б Л И Ц А

рН

1,88

2,04

2,02

1,90

1

1,82

1

14

Количество

Н

+

1,32

•

Ю~

а

0,91

•

КГ

2

0,96

10~

э

1,26

•

10~

2

1.51

• 10"""'

Вначале здесь наблюдается уменьшение количества ионов Н,

в

виду

соединения части сернистой кислоты с лигнином. Через

12 часов после начала варки начинается опять увеличение

концентрации

ионов Н, в

виду

появления в растворе лигносуль-

фоновой

кислоты. Исследования Миллера и Свендсона

показывают, что температурные изменения оказывают большее

влияние

на ход варки, чем состав варочной кнслоты. Гидролиз

• растворение в варочной кислоте пентозанов выражается сле-

дующим образом:

(C

s

H

8

O

4

)n

(пентован)

'-n.

Ci

H

10

O

5

(пентова)

Частично возможен и дальнейший распад

с,н

1в

о

5

-зн

2

о

=

с

5

н

4

о

2

пентоза фурфурол

Гексозаны гидролизуются следующим образом:

гекеоза

\ "

о

О

о

i

5

3

г г

,1

О

о.

гб

г»

О

22

° 20

46 46

ю

to

8 8

6 6

ь

•ч

но-

100"

*г

80-

J

—г

f

i

\

/

/—

ч

1 *

•'?

h

1

!

/

/

/

7

/

Л''

//

(V*

/

О

/

/

3 <0 (2 i-ч I

..

6 1

N

d <

5«

SJ

60

ы

то

73

ас

85

Рве.

45.

Диаграмма сульфитной варка.

По

оси

иксов отложяно время

в

4&f*r,

чо оси

игреков направо отложен

процентный

выход целлюлозы, убывгккций

по

мере

хода

варкр

').

Гексозы

служат

материалом для получения этилового спирта

при

производимом иногда сбраживании отработавших сульфитных

щелоков. Не все содержащиеся в древесине пептозаны гидроли-

зуготся по указанной схеме. Часть их является более стойкой и

всегда

остается в готовой целлюлозе, в зависимости от режима

варки,

в больших или меньших количествах (в еловой до 5°/

0

, в

осиновой

и березовой до

8—9°/

0

).

В начале варки растворяется

') Содержание компонентов S0

2

и СаО дано в °/

а

от веса

дерева.

—

86 —

только небольшая часть пентозанов и гексозанов. Растворение

усиливается по мере подъема температуры, благодаря увеличе-

нию

гидролйзующей способности варочной кислоты (увеличению

степени

ионизации) и достигает наибольшей силы во 2-й стадии

варки,

во время которой и происходит главный гидролиз пен-

тозанов и гексозанов. Выше нами указывалось на необходимость

возможно более тщательной очистки газа от SO

3

, серы и в осо-

бенности

селена. Присутствие SO

3

в варочной кислоте, вызван-

ное

теми или другими причинами,

ведет

при высокой t°

(135°C)

в

выпадению кальция варочной кислоты из раствора в виде

гипса (CaSOj). В результате этого явления нехватает основа-

ния

для нейтрализации образующейся лигносульфоновой кислоты,

и

может произойти «черная варка». Сама целлюлоза древесины,

хотя она и является более устойчивой по отношению к вароч-

ной

кислоте, чем остальные составные части древесины, в про-

цессе сульфитной варки подвергается частичному гидролизу с

образованием глюкозы (а также и промежуточных продуктов гидро-

лиза),

благодаря воздействию кислоты при высокой температуре.

Схематически гидролиз целлюлозы выражается следующим

образом:

(С

в

Н

10

О,)п

+

БН

2

О

=

пС

6

Н

12

О

6

целлюлоза глюкоэа

Поэтому

в технике никогда не удается получить из древе-

сины

полностью всю содержащуюся в ней целлюлозу.

Смолистые вещества, содержащиеся в древесине, слабо под-

даются воздействию сульфитной варочной кислоты; удаление их

и.3 целлюлозы происходит главным образом за счет последую-

щей

обработки целлюлозы (промывки, отбелки и механического

воздействия).

Кроме

указанных основных реакций, при сульфитной варке

имеет место образование уксусной и муравьиной кислот за счет

отщепления

от лигнина ацетильных и формиловых групп; коли-

чество их составляет

2,5—3°/

0

от веса древесины.

Образование этих кислот происходит главный образом в са-

пой

начальной стадии варки (при Ь°

100—110°).

Следующим

побочным

продуктом является метиловый спирт, которого полу-

—

87 —

чается около

0,4°/

0

от веса древесины. Третья часть этего про-

дукта

удаляется из котла вместе-«со сдувочными газами (см. ниже),

остальное остается в отработанном щелоке. Из смолистых частей

древесины при варке получается цимол, количество которого,

по

шведским данным, составляет около

0,1°/

0

от веса целлюлозы.

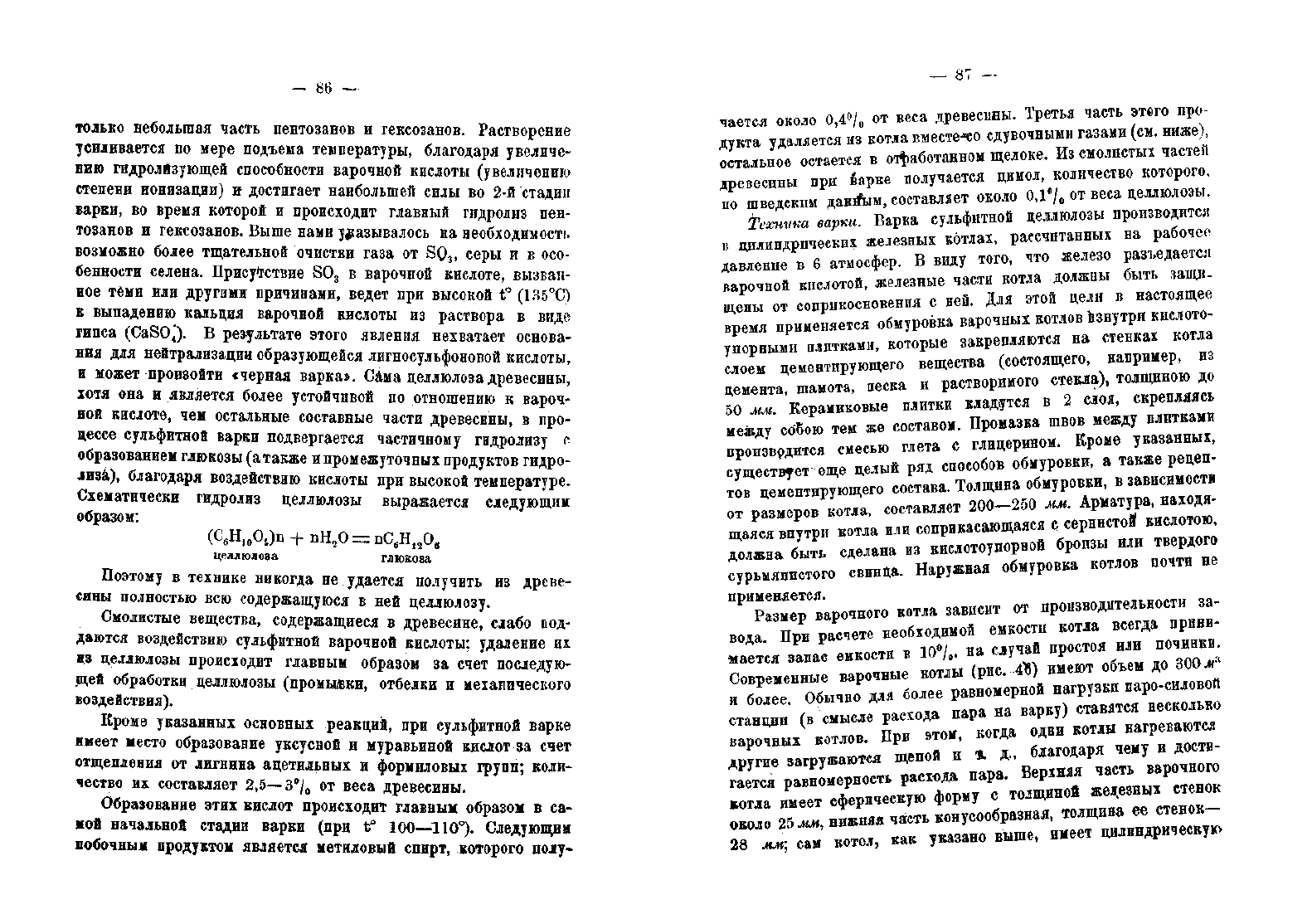

Техника варки. Варка сульфитной целлюлозы производится

в

цилиндрических железных котлах, рассчитанных на рабочее

давление в 6 атмосфер. В виду того, что железо разъедаетсл

варочной

кислотой, железные части котла должны быть защи-

щены

от соприкосновения с ней. Для этой цели в настоящее

время применяется обмуровка варочных котлов изнутри кислото-

упорными плитками, которые закрепляются на стенках котла

слоем цементирующего вещества (состоящего, например, из

цемента, шамота, песка и растворимого стекла), толщиною до

50 мм. Керамиковые плитки кладутся в 2 слоя, скрепляясь

между

собою тем же составом. Промазка швов

между

плитками

производится смесью глета с глицерином. Кроме указанных,

существует

еще целый ряд способов обмуровки, а также рецеп-

тов цементирующего состава. Толщина обмуровки, в зависимости

от размеров котла, составляет

200—250

мм.

Арматура,

находя-

щаяся

внутри котла или соприкасающаяся с сернистой

1

кислотою,

должна быть сделана из кислотоупорной бронзы или твердого

сурьмянистого свинца. Наружная обмуровка котлов почти не

применяется.

Размер

варочного котла зависит от производительности за-

вода. При расчете необходимой емкости котла всегда

прини-

мается запас емкости в

10°/

0

,

на случай простоя или починки.

Современные

варочные котлы (рис.-415) имеют объем до 300 м'

л

и

более. Обычно для более равномерной нагрузки паро-силовой

станции

(в смысле расхода пара на варку) ставятся несколько

варочных котлов. При этом, когда одни котлы нагреваются

другие

загружаются щепой и % д., благодаря чему и дости-

гается равномерность расхода пара. Верхняя часть варочного

котла имеет сферическую форму с толщиной железных стенок

около

25 мм, нижняя часть конусообразная, толщина ее стенок—

28 мм; сам котел, как указано выше, имеет цилиндрическую

— 89 —

форму (вертикальные котлы). Применяются и горизонтальные

цилиндрические котлы, преимущественно с непрямым нагревом

{пар идет по змеевикам).

На

помещенном выше рис. 46 варочного котла системы Кун

обозначены следующие части арматуры:

1—предохранительна*

сетка, защищающая отверстия

двух

вентилей

]

) для сдувки газа,

помещающихся по обеим сторонам широкой, открытой горло-

вины

котла; 2—вентиль для отбора проб кислоты; 3—стеклян-

ная

трубка для измерения уровня кислоты; 4—кран для отбора

проб и термометр: 5—кран для отбора проб; 6—защитная брон-

зовая обкладка нижней части котла; 7—приспособление для

выпуска отработавшего щелока с предохранительной сеткой;

отводящим коленом

трубы

и вентилем; 8—широкая выдувная

труба

для целлюлозы. Острый пар для нагревания, котла впу-

скается снизу; при помощи вентилей и паропроводных

труб—

а и е. По тем же

трубам

подается в котел и кислота.

Варка производится

путем

нагревания котла острым паром

(способ Риттер-Келльнера) или с непрямым нагревом

(при

помощи змеевиков) — по Митчерлиху. При последнем

способе — Митчерлиха— не происходит разбавления варочиой

кислоты конденсатом пара, что имеет место при Риттер-Келльне-

ровской варке. Состав варочной кислоты, время варки, ход

кривых температуры и давления, а также и качество и

выход

продуктов, получаемых обоими способами — различны. Варка

по

Митчерлиху производится при t° 130° и давлении

3—3,5

атм.

с [варочной кислотой, содержащей

3—3.5°/

0

всей SO.,, и продол-

жается до 50 часов. Варка по Риттер - Келльнеру произво-

дится при t

c

140—145°,

давлении 4—5 атм. с варочной кисло-

той

4—5,0°/,,

всей S0

2

и продолжается- 18 часов и менее.

Очень часто пользуются комбинацией №боих способов, так чт»

даже

бывает

трудно

сказать, по какому способу произведена варка.

В настоящее время, кроме указанных, применяются так

называемые

«быстрые

варки» с повышенным составом вароч-

ной

кислоты и проводимые при более высокой, чем указано.

') От засорения целлюлозной массой.

Hte.

46.f

Варочный

котел

(система

К у •).

температуре. Наполнение варочного котла щепой производится

или

путем

простого (.свободного) пересыпания из силосов (см. от-

дел подготовки древесины к варке) через воронку в открытый

котел, или же применяется вдувание щепы в котел

струею

воздуха

(способ Фреска). В последнем случае, благодаря

тому,

что щепинки ложатся параллельно

друг

другу,

котел

наполняется

более плотно, и происходит более полное использо-

вание объема котла.

После наполнения котла щепой в котел накачивается вароч-

ная

кислота. Подачу кислоты целесообразнее всего производить

снизу, при чем эти два процесса наполнения котла щепой и

кислотой

могут

происходить одновременно.

В некоторых

случаях,

для улучшения пропитывания щепы

варочной кислотой '), практикуется пропаривание щепы после за-

грузки ее в котел. При впуске после пропаривания щепы в котел

холодной варочной кислоты, вследствие конденсации пара, в ще~

пинках

образуется вакуум, благодаря

чему

облегчается

доступ

варочной кислоты во внутренние слои щепы.

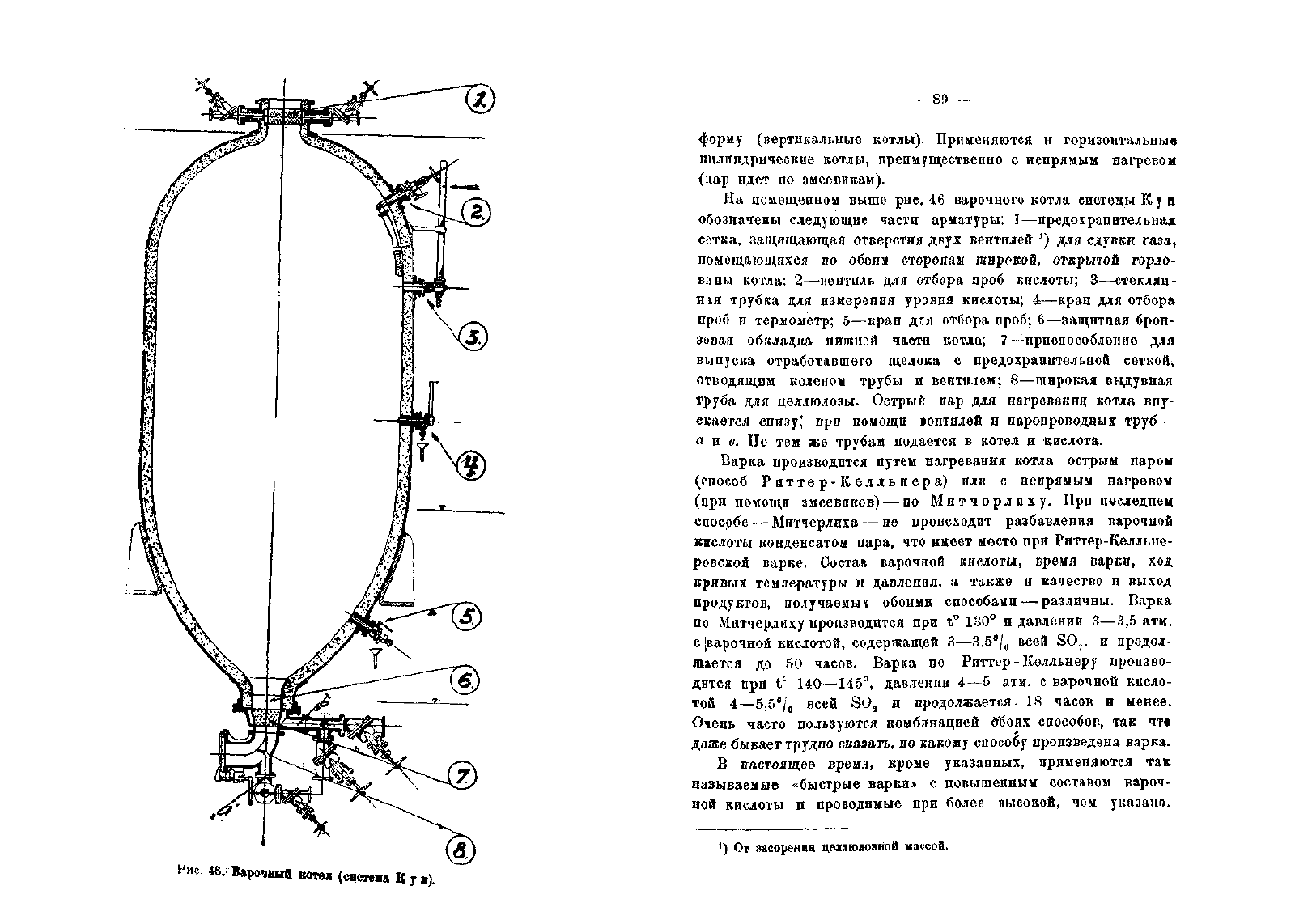

Количество варочной кислоты, необходимое для варки, а

также использование объема котла характеризуется следующей

таблицей:

ТАБЛИЦА

15

Способ наполнения котла

щепой

I.

Нормальное наполнение

2. Плотное наполнение

. . .

3. Очень плотное наполнение

На

1 м

объема

котла

Дерева

20

влажяост

кг

195

210

245

№1

Щелока

i

0,75

0,71

0,67

«

3

а

Ф

в

и

й

С

„а

-ю

о

g

щелоком

i

76

71

67

«

g

о

и

»з

-ИЯ

о

Количест!

3

3

2

5

слоты

на

дерева

в .

,85

,40

,74

<)

А

также

для

увеличения плотности наполнения котла щепок,

так

как

пропаренная щепа плотнее укладывается

в

котле.

— ill —

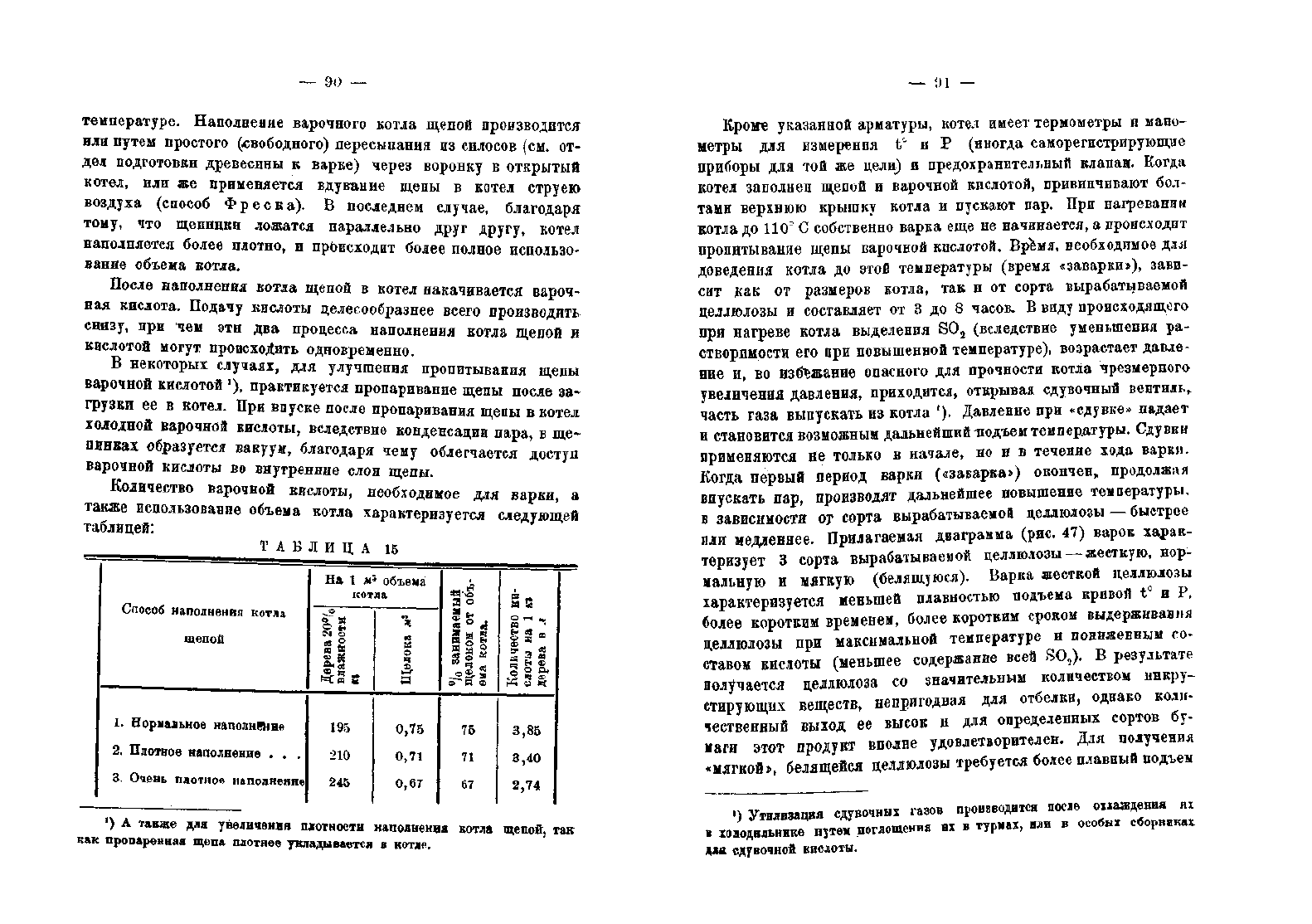

Кроете указанной арматуры, котел имеет термометры и мано-

метры для измерения t

c

и Р (иногда саморегистрирующие

приборы для той же цели) и предохранительный клапан. Когда

котел заполнен щепой и варочной кислотой, привинчивают бол-

тами верхнюю крышку котла и пускают пар. При нагревании

котла до 110" С собственно варка еще не начинается, а происходит

пропитывание щепы варочной кислотой. Время, необходимое для

доведения котла до этой температуры (время «заварки»), зави-

сит как от размеров котла, так и от сорта вырабатываемой

целлюлозы и составляет от 3 до 8 часов. В

виду

происходящего

при

нагреве котла выделения S0

2

(вследствие уменьшения ра-

створимости его при повышенной температуре), возрастает давле-

ние

и, во избежание опасного для прочности котла чрезмерного

увеличения давления, приходится, открывая сдувочный вентиль,,

часть газа выпускать из котла '). Давление при

«сдувке»

падает

и

становится возможным дальнейший подъем температуры. Сдувки

применяются не только в начале, но и в течение

хода

варки.

Когда первый период варки

(«заварка»)

окончен, продолжая

впускать пар, производят дальнейшее повышение температуры,

в

зависимости от сорта вырабатываемой целлюлозы — быстрее

или

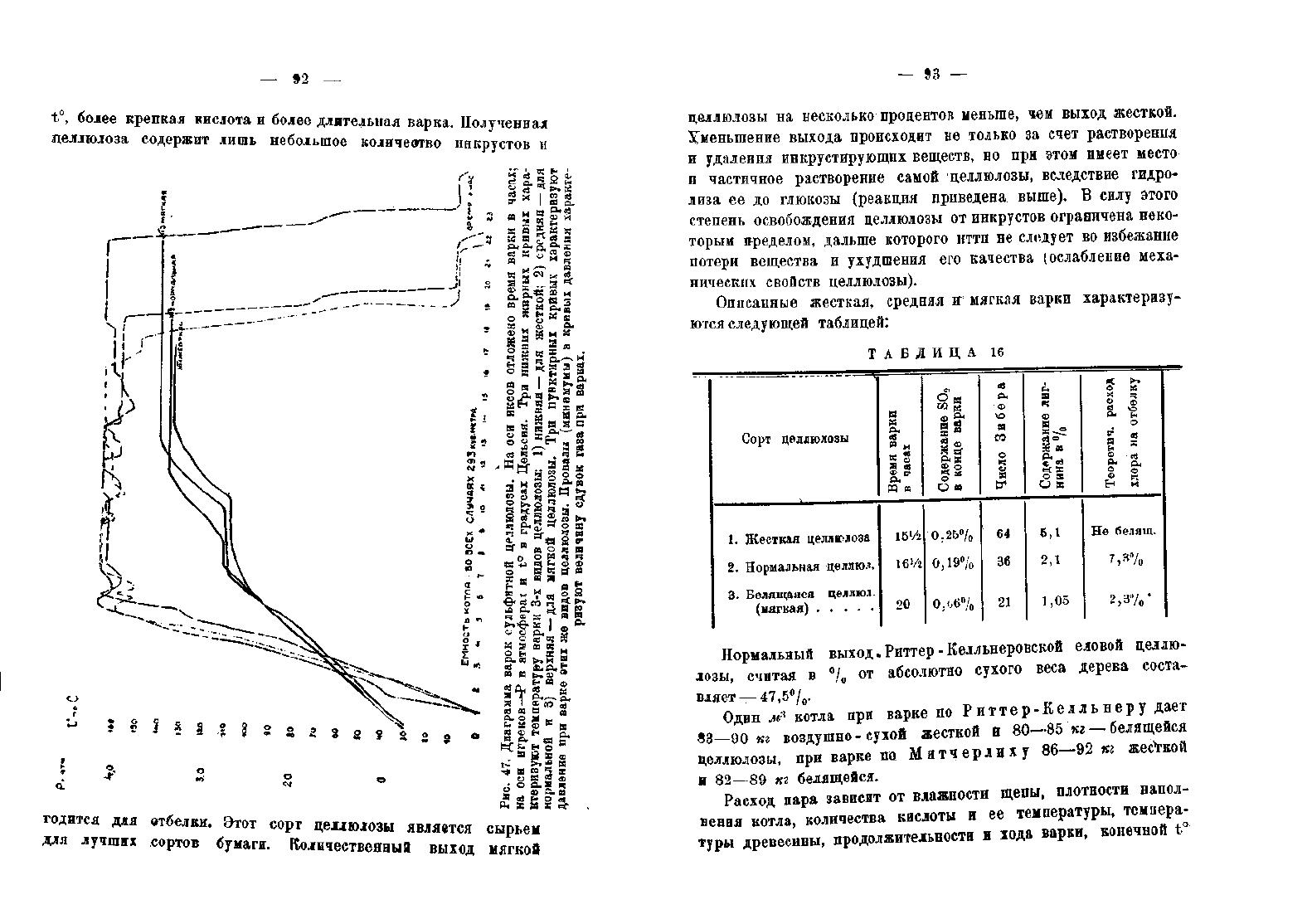

медленнее. Прилагаемая диаграмма (рис. 47) варок харак-

теризует

3 сорта вырабатываемой целлюлозы — жесткую, нор-

мальную и мягкую (белящуюся). Варка жесткой целлюлозы

характеризуется меньшей плавностью подъема кривой t° и Р,

более коротким временем, более коротким сроком выдерживания

целлюлозы при максимальной температуре и пониженным со-

ставом кислоты (меньшее содержание всей S0

2

). В

результате

получается целлюлоза со значительным количеством инкру-

стирующих веществ, непригодная для отбелки, однако коли-

чественный

выход

ее высок и для определенных сортов бу-

маги этот продукт вполне удовлетворителен. Для получения

«мягкой», белящейся целлюлозы

требуется

более плавный подъем

.) Утилизация сдувочных газов производится после охлаждения

их

.

холодильнике

п,«»

поглощен-

вх в

тур.ах,

или в

особых сборниках

дла сдувочной кислоты.

t°, более крепкая кислота и более длительная варка. Полученная

целлюлоза содержит лишь небольшое количество инкрустов и

t-J

годится для отбелки. Этот сорт целлюлозы является сырьем

для лучших сортов бумаги. Количественный выход мягкой

*

целлюлозы на несколько процентов меньше, чем выход жесткой.

Уменьшение выхода происходит не только за счет растворения

и

удаления инкрустирующих веществ, но при этом имеет место

и

частичное растворение самой целлюлозы, вследствие гидро-

лиза ее до глюкозы (реакция приведена выше). В силу этого

степень освобождения целлюлозы от инкрустов ограничена

неко-

торым пределом, дальше которого иттп не

слодует

во избежание

потери вещества и ухудшения его качества (ослабление

меха-

нических

свойств целлюлозы).

Описанные

жесткая, средняя ш мягкая варки характеризу-

ются следующей таблицей:

ТАБЛИЦА

16

Сорт

целлюлозы

g.

«

м

ремя 1

В

часах

W

с*

О н

со

S

is

X

«1

m

одерж

К0НЦ1

О и

аз

Си

- ф

\о

S

со

[ИСЛО

1.

Жесткая

целлюлоза

2.

Нормальная

целлюл.

3.

Белящаяся

целлюл.

(мягкая)

15

Уг

16

У

г

20

0.25°/

0

0,19%

64

36

21

о s

О Я

5,1

1.05

s

g

О о

Не

белящ.

7,3%

2,3"/.*

Нормальный

выход,Риттер-Келльнеровской еловой целлю-

лозы,

считая в "/. от абсолютно

сухого

веса дерева соста-

вляет—

47,5°/„.

Один

ж' котла при варке по Р иттер-Ке лл ь неру

дает

83-90

т воздушно-сухой жесткой и

80-85

кг - белящейся

целлюлозы, приварке по Митчерлиху

86-92

«г жесткой

н

82—89

кг белящейся.

Расход пара зависит от влажности щепы, плотности напол-

нения

котла, количества кислоты и ее температуры, темпера-

туры древесины, продолжительности и

хода

варки, конечной t

—

94 —

варки,

от обмуровки и изоляции котла, от состояния нагреваю-

щего пара. Для получения I кг жесткой Риттер-Келльнеров-

ской

целлюлозы в котле без наружной изоляции (нар

230—240

J

)

требуется

на варку 2,5 кг пара.

Ход варочного процесса все время контролируется

путем

•отбора из котла и анализа проб варочной кислоты, а если воз-

можно,

то и целлюлозы. О состоянии

хода

варки можно до не-

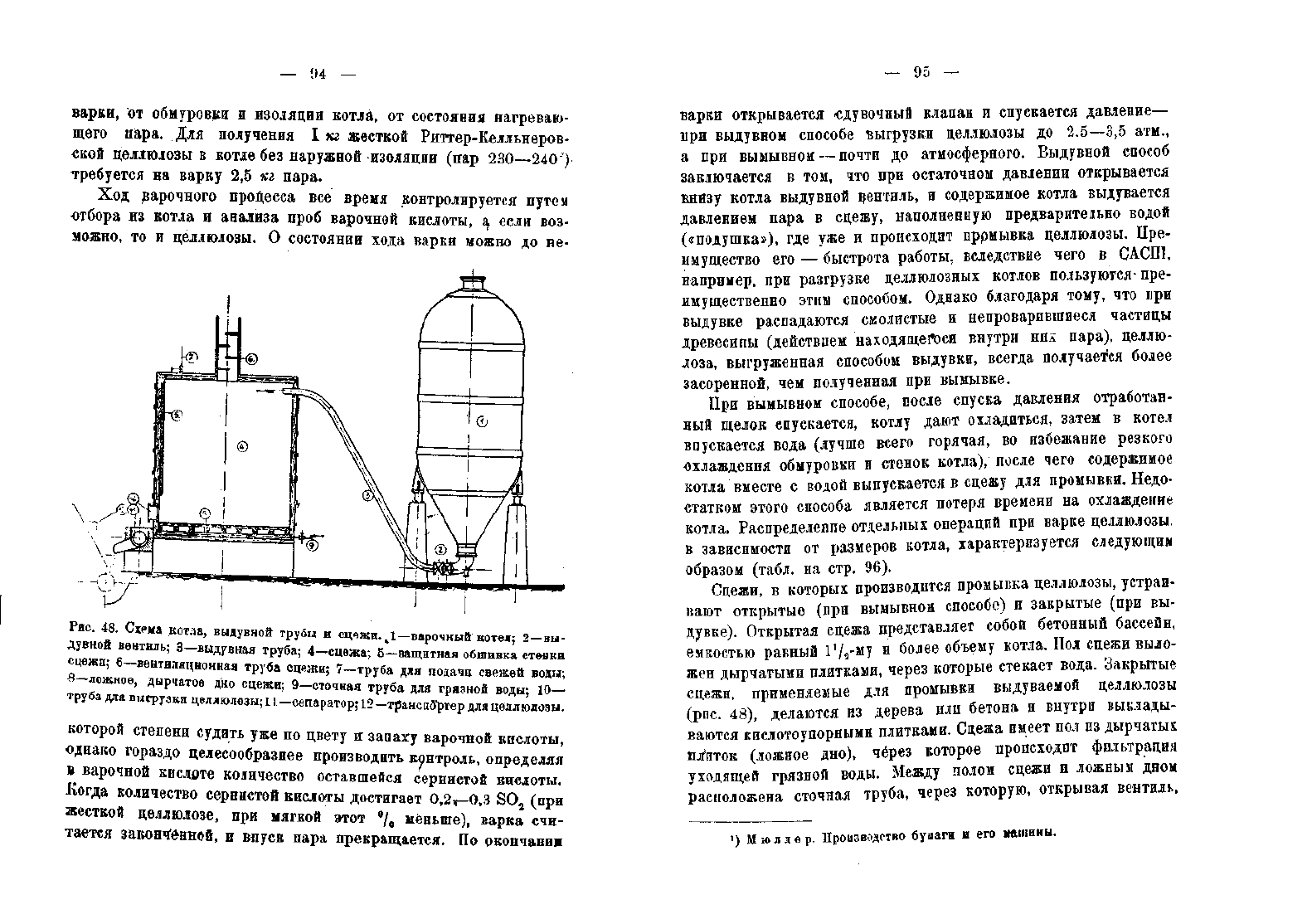

Рио.

48.

Схрма котла, выдувной трубы

и

сцчжи.

ь

1—варочный котел; 2—вы-

дувной вентиль; 3—выдувная труба; 4—сцежа; 5—защитная обшивка стенки

сцежп;

6—вентиляционная труба сцежи;

7—труба

для

подачи свежей воды;

8—ложное, дырчатое

дно

сцежи; 9—оточиая труба

для

грязной воды;

10—

труба для выгрузки целлюлозы; 11—сепаратор; 12—гранопб*ртер для целлюлозы.

которой

степени

судить

уже по

цвету

и

запаху

варочной кислоты,

однако

гораздо целесообразнее производить контроль, определяя

в

варочной кислоте количество оставшейся сернистой кислоты.

Когда количество сернистой кислоты достигает

0,2»—0,3

S0

2

(при

жесткой целлюлозе, при мягкой этот °/

0

меньше), варка счи-

тается законченной, и впуск пара прекращается. По окончании

—

95 —

варки

открывается -сдувочный клапан и спускается давление—

при

выдувном способе выгрузки целлюлозы до

2.5—3,5

атм.,

а при вымывном — почти до атмосферного. Выдувной способ

заключается в том, что при остаточном давлении открывается

влизу котла выдувной вентиль, и содержимое котла выдувается

давлением пара в

сцежу,

наполненную предварительно водой

(«подушка»), где уже и происходит пррмывка целлюлозы. Пре-

имущество его — быстрота работы, вследствие

чего

в САСШ,

например,

при разгрузке целлюлозных котлов пользуются-пре-

имущественно этим способом. Однако благодаря

тому,

что при

выдувке

распадаются смолистые и непроварившиеся частицы

древесины (действием находящегося внутри нпх пара), целлю-

лоза, выгруженная способом выдувки,

всегда

получается более

засоренной,

чем полученная при вымывке.

При

вымывном способе, после спуска давления отработан-

ный

щелок впускается, котлу

дают

охладиться, затем в котел

впускается вода (лучше всего горячая, во избежание резкого

охлаждения обмуровки и стенок котла), после

чего

содержимое

котла вместе с водой выпускается в сцежу для промывки. Недо-

статком этого способа является потеря времени на охлаждение

котла. Распределение отдельных операций при варке целлюлозы,

в

зависимости от размеров котла, характеризуется следующим

образом (табл. на стр. 96).

Сцежи,

в которых производится промывка целлюлозы, устраи-

вают

открытые (при вымывном способе) и закрытые (при вы-

дувке)

Открытая сцежа представляет собой бетонный бассейн,

емкостью равный

1'/,-»У

и более объему котла

-

Пол СЦеЖИ

ВЪШ

°'

жен дырчатыми плитками, через которые стекает вода. Закрытые

сцежи,

применяемые для промывки выдуваемой целлюлозы

(рпс.

48), делаются из дерева или бетона и внутри выклады-

ваются кислотоупорными плитками. Сцежа имеет пол из

дырчатых

пл'иток

(ложное дно), через которое происходит фильтрация

уходящей грязной воды. Между полом сцежи и ложным дном

расположена сточная

труба,

через которую, открывая вентиль,

') Мюллер. Производство

буааги

и его катины.

ТАБЛИЦА 17

Емкость

котла в л

3

60

100—150

290—310

!

Наполнение

древесиной!

> кислотой .

Заварка

до 110°С . .

Варка до

145°С

. . .

Отдувка газа, удаление

щелока

Уг ч.

Уг ч.

2'/2 ч.

61/2 Ч. |

Уг ч.

V* ч.

3-3V2

Ч.

9 ч.

Выдувка

11/2 Ч. | 11/

2

Ч.

I

3

4

ч. I »4 ч.

Всего . . .

121/4 Ч.

15V2-16

Ч.

1

ч.

1

ч.

4 ч.

11 ч.

2 ч.

3 ч.

22 ч.

3

°<

о

w

можно

удалить сточную

воду.

В сцежу проведена выдувная

труба,

через которую поступает целлюлоза, имеются люки для

промывки,

а также трубопроводы, через которые промытую

целлюлозу можно в разбавленном водой виде перекачивать на-

еосом для дальнейшей очистки. Для разгрузки сцежи приме-

няются

также различные механические приспособления. На одном

яз

новейших наших целлюлозных заводов применяется про-

мывка

целлюлозы в закрытых сцежах при помощи сжатого

воздуха,

вдуваемого в разбавленную водой целлюлозную массу

снизу, из особых трубопроводов. Такая промывка

требует

очень

большого количества времени. Сцежи должны быть снабжены

соответствующей вентиляцией для удаления паров и газов.

Промывка

производится до тех пор, пока сточная вода не

будет

совершенно бесцветной. Промытая целлюлоза в разба-

вленном

или ином виде подается для дальнейшей обработки

•а сепараторы, песочницы и т. д.

— 97 —

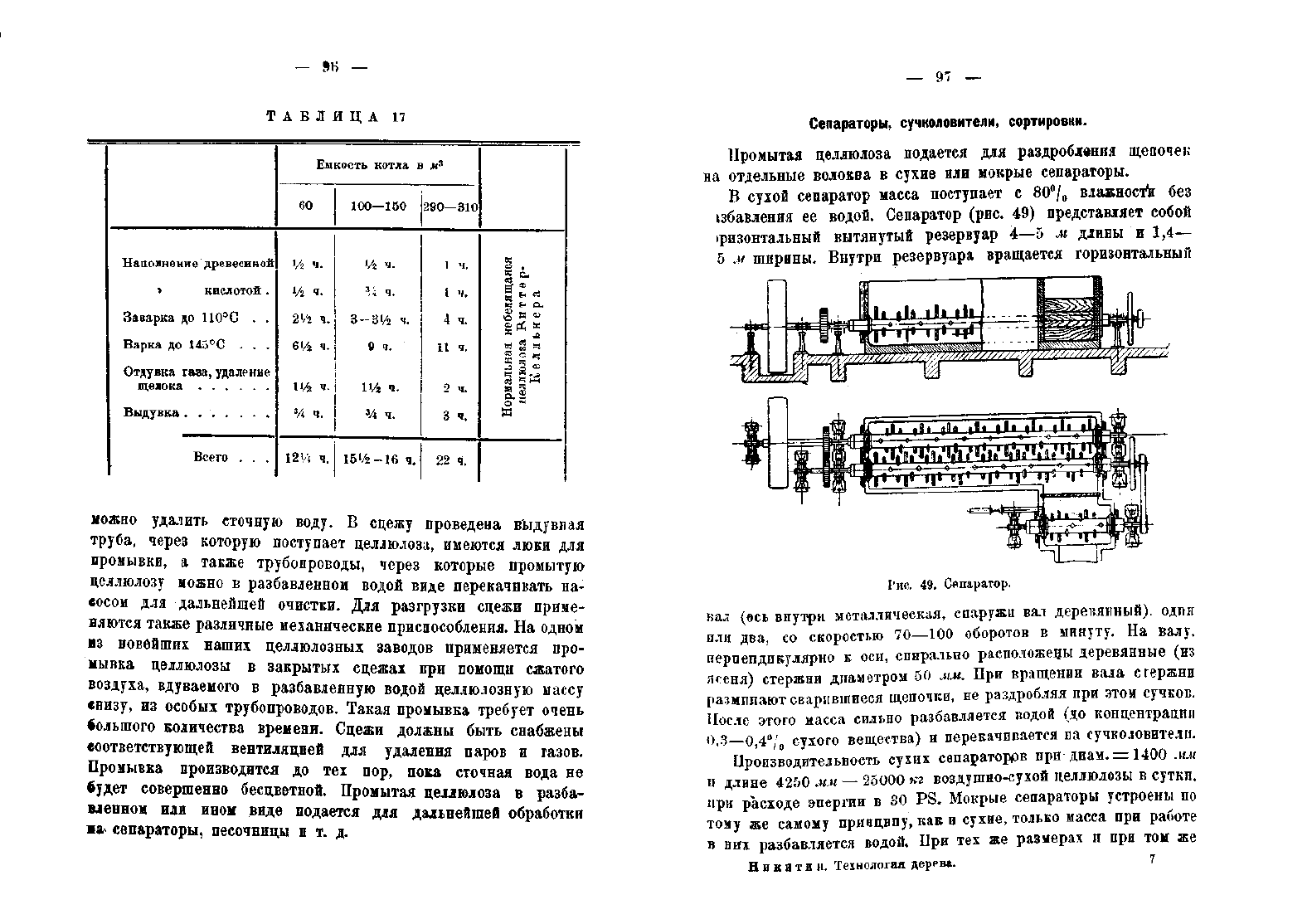

Сепараторы, сучколовители, сортировки.

Промытая

целлюлоза подается для раздробления щепочек

на

отдельные волоква в

сухие

или мокрые сепараторы.

В

сухой

сепаратор масса поступает с

80°/

0

влажности без

убавления ее водой. Сепаратор (рис. 49) представляет собой

физонтальный

вытянутый резервуар 4—5 м длины и 1,4—

5 м ширины. Внутри резервуара вращается горизонтальный

Рис.

49. Сепаратор.

вал (есь внутри металлическая, снаружи вал деревянный), одпн

или

два, со скоростью

70—100

оборотов в минуту. На

валу,

перпендикулярно

к оси, спирально расположены деревянные (из

ясеня)

стержни диаметром 50 мм. При вращении вала сгержни

разминают сварившиеся щепочки, не раздробляя при этом сучков.

После

этого масса сильно разбавляется водой (до концентрации

0,3—0,4°/

0

сухого

вещества) и перекачивается па сучколовители.

Производительность

сухих

сепараторрв при-диам. = 1400 мм

и

длине

4250

мм —

25000

кг воздушно-сухой целлюлозы в сутки,

при

расходе энергии в 30 PS. Мокрые сепараторы устроены по

тому же самому принципу, как и сухие, только масса при работе

в

них разбавляется водой. При тех же размерах п при том же

Никитин.

Технология дерева.

7

— 98

расходе энергии, они к

2—2'/

2

раза, .более произ-

водительны, чем

сухие

се-

параторы.

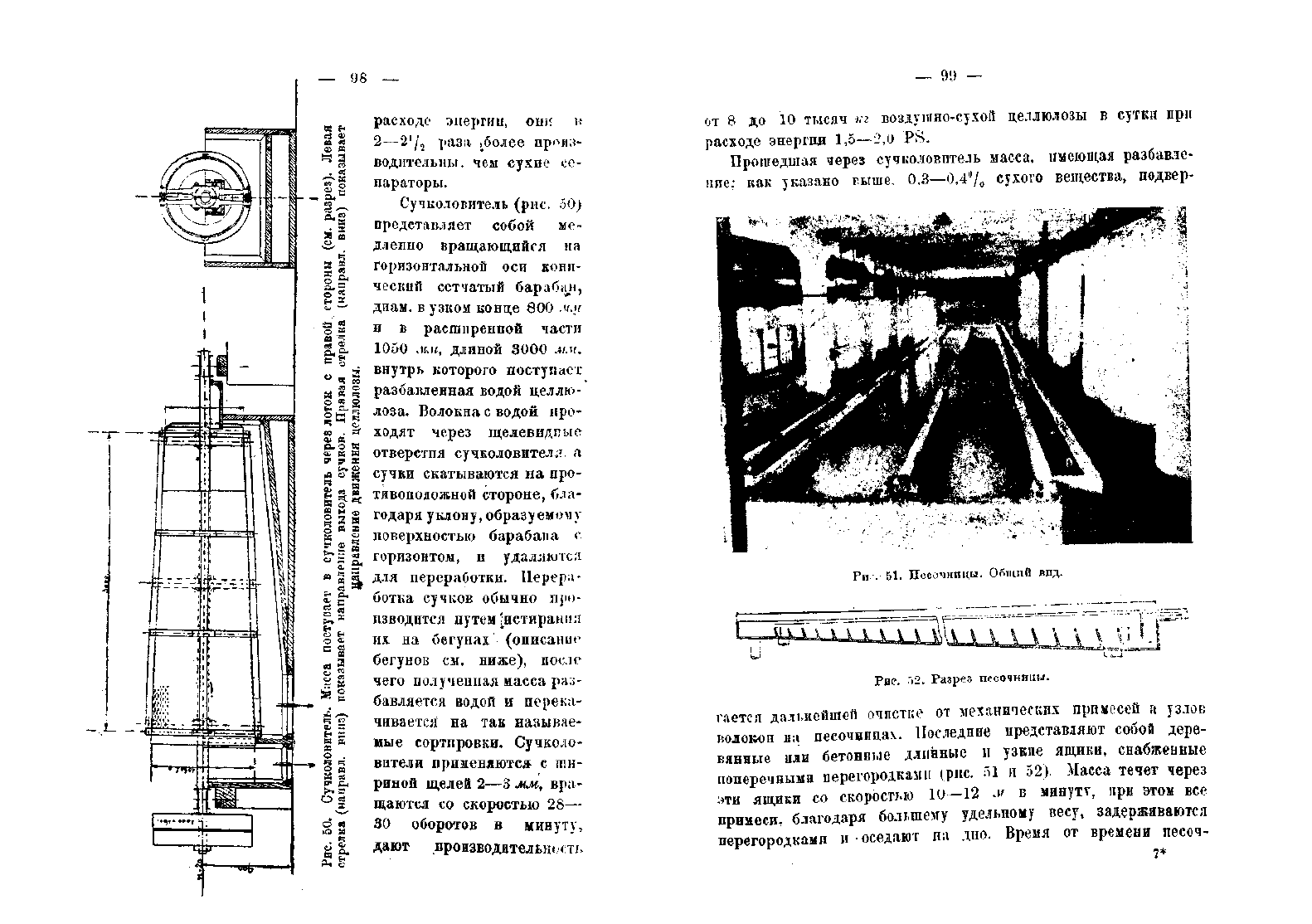

Сучколовитель (рис. 50)

представляет собой ме-

длеппо вращающийся на

Горизонтальной оси

кони-

ческий сетчатый 6apaCnni,

диам. в узком конце 800 мм

и

в расширенной части

1050 мм, длиной

3000

мм.

внутрь которого поступает

разбавленная водой целлю-

лоза. Волокна с водой про-

ходят

через щелевидшле

отверстия сучколовителя. а

сучки скатываются на про-

тивоположной стороне, бла-

годаря уклону,образуемому

поверхностью барабана с

горизонтом, и удаляются

для переработки. Перера-

ботка сучков обычно про-

изводится путем[истирания

их на

бегунах

(описание

бегунов см. ниже), после

чего полученная масса раз-

бавляется водой и перека-

чивается на так называе-

мые сортировки. Сучколо-

вители применяются- с ши-

риной

щелей 2—3 мм, вра-

щаются со скоростью 28—

30 оборотов в минуту,

дают

производители» си.

— 9U —

от 8 до 10 тысяч кг воздушно-сухой целлюлозы в сутки при

расходе энергии

1,5—2,0

PS.

Прошедшая через сучколовптель масса, имеющая разбавле-

ние;

как указано выше,

0,3—0,4°/

0

сухого

вещества, подвер-

Ри.

1

.-

51. Песочницы. Общий впд.

Рве.

52. Разрез песочницы.

гается дальнейшей очпстке от механических примесей и узлов

волокон на песочницах. Последние представляют собой дере-

вянные

или бетонные длинные и узкие

ящики,

снабженные

поперечными перегородками (.рис. 51 и 52). Масса течет через

эти

ящики

со скоростью 10-12 м в минутт, при этом все

примеси благодаря большему удельному

весу,

задерживаются

перегородками и оседают иа дно. Время от времени песоч-

100

ницы

промываются для удаления скопляющихся примесей.

Па

1 т небеленой целлюлозы в сутки

требуется

порерхность

2—3 -к* песочницы. Для белящейся целлюлозы нужна более

тщательная очистка, и потому

требуется

5—6 м- поверхности

песочницы.

Очищенная

указанными способами масса поступает на сорти-

ровки.

Для сортировки целлюлозы в настоящее время приме-

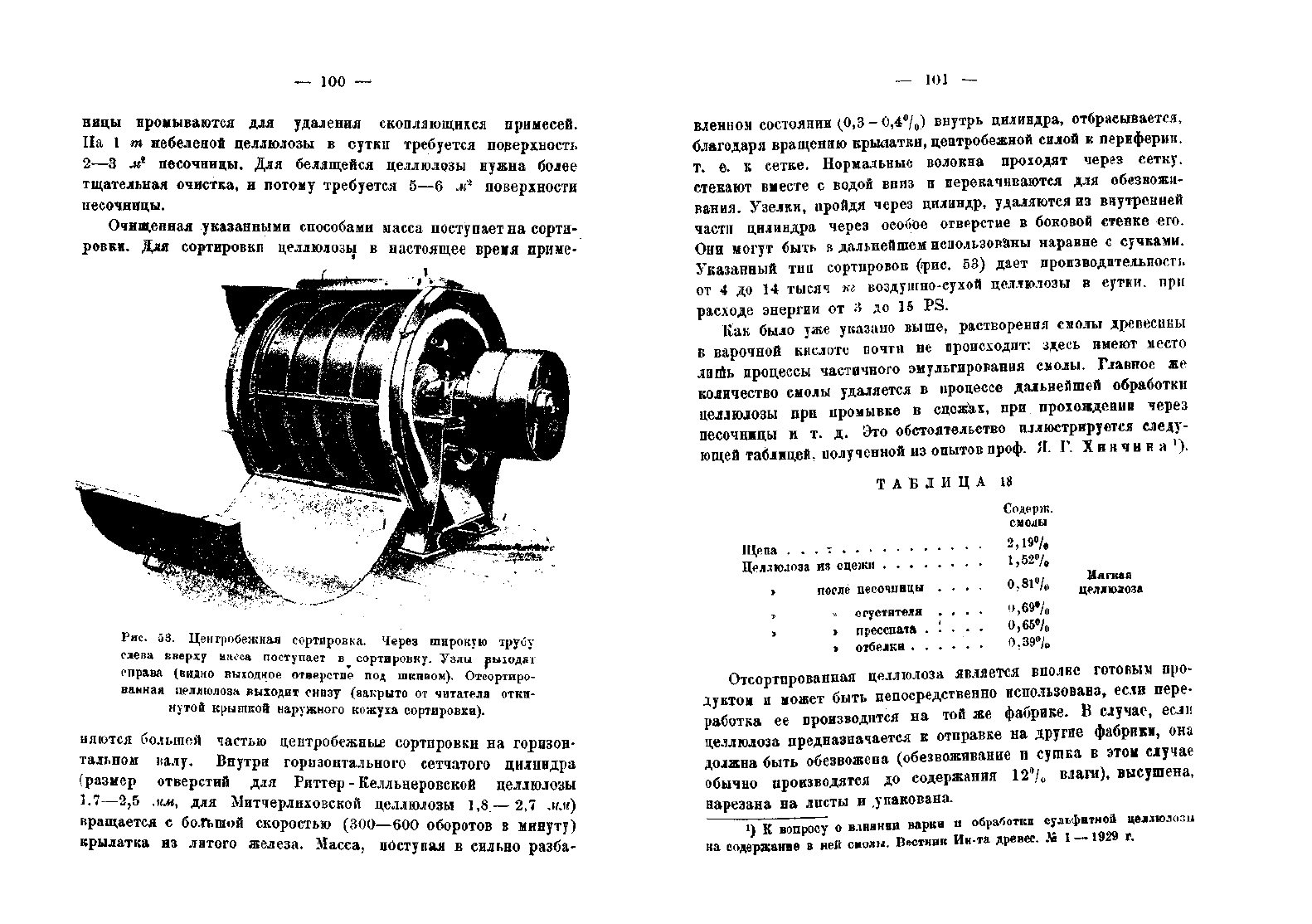

Рис.

53.

Центробежная сортировка. Через широкую

трубу

слева

вверху

масса поступает

в

сортировку. Узлы выходят

справа (видно выходное отверстие

под

шкивом). Отсортиро-

ванная

целлюлоза выходит снизу (закрыто

от

читателя отки-

нутой крышкой наружного кожуха сортировки).

няются большой частью центробежный сортировки на горизон-

тальном палу. Внутри горизонтального сетчатого цилиндра

(размер отверстий для Риттер - Келльнеровской целлюлозы

1,7—2,5

мм, для Митчерлиховской целлюлозы 1,8 — 2,7 мм)

вращается с большой скоростью

(300—600

оборотов в

минуту)

крылатка из литого железа. Масса, поступая в сильно разба-

— 101 —

вленном состоянии (0,3 -

0,4°/

0

)

внутрь цилиндра, отбрасывается,

благодаря вращению крыаатки, центробежной силой к периферии,

т. е. к сетке. Нормальные волокна проходят через сетку,

стекают вместе с водой вниз и перекачиваются для обезвожи-

вания.

Узелки, пройдя через цилиндр, удаляются из внутренней

части цилиндра через особое отверстие в боковой стенке его.

Они

могут

быть в дальнейшем использованы наравне с сучками.

Указанный тип сортировок (*рис. 53)

дает

производительность

от 4 до 14 тысяч кг воздушно-сухой целлюлозы в сутки, при

расходе

энергии от 'Л до IS PS.

Как

было уже указано выше, растворения смолы древесины

в

варочной кислоте почти не происходит: здесь имеют место

лишь процессы частичного эмульгирования смолы. Главное же

количество смолы удаляется в процессе дальнейшей обработки

целлюлозы при промывке в сцеж'ах, при прохождении через

песочнжцы н т. д. Это обстоятельство иллюстрируется

следу-

ющей таблицей, полученной из опытов

проф.

Я. Г. Хвнчина

1

).

ТАБЛИЦА

18

Содерж.

смолы

Щепа

. . . т 2,19%

Целлюлоза

из

сцежи

1)52%

„

Oi0

,

Мягкая

после песочницы

.... 0,81%

целлюаоза

»

»

сгустителя

.... 0,69%

>

>

пресспата

. 1 . . . 0,65%

» отбелки

...... 0.39%

Отсортированная целлюлоза является вполне готовым про-

дуктом и может быть непосредственно использована, если пере-

работка ее производится на той же фабрике. В случае, если

целлюлоза предназначается к отправке на

другие

фабрики, она

должна быть обезвожена (обезвоживание и сушка в этом

случае

обычно производятся до содержания

12°/,,

влаги), высушена,

нарезана на листы и упакована.

•)

К

вопросу

о

влиянии варки

и

обработки сульфитной целлюлозы

на

содержание

в ней

смолы. Ввстник Ин-та древес.

№ 1

—1929

г.