Назаров Х.Н. Робототехнические системы и комплексы

Подождите немного. Документ загружается.

51

обрубку и зачистку отливок;

термообработку, контроль и последующую обработку отливок;

погрузочно-разгрузочные операции, грунтовку и окрашивание отливок.

Особое место по интенсивности использования робототехники занимает

процесс литья под давлением. Литье по выплавляемым моделям, базирующееся на

старинном процессе растапливания воска, открыло интересную область применения

для промышленных роботов. Вкратце этот процесс можно описать следующим

образом. Сначала изготовляется твердая восковая модель, затем эта модель

покрывается термостойким керамическим материалом, после чего воск выплав-

ляется, оставляя полую форму, которая затем используется для изготовления

деталей газовых турбин или реактивных двигателей из весьма дорогих

(труднообрабатываемых) сверхпрочных сплавов. Использование воска для

изготовления модели позволяет повторить форму изделия; интересно, что этот

метод литья был известен еще в Древнем Египте. На практике исходные восковые

формы изготовляются по мастер-формам и затем соединяются вместе, такую сборку

называют "деревом". Раньше человек-оператор собирал это дерево из форм и после

погружения его в раствор — суспензию из глинистых частиц — начинал вращать.

При многократном окунании в раствор

формируется оболочка формы с достаточно

толстыми стенками, которая подвергается затем обжигу при температуре свыше

1000°С для создания огнеупорного слоя, а масса формовочного дерева все время

увеличивается. В связи с этим количество литейных форм, помещаемых на одном

таком дереве, ограничивается. Полученные формы часто различаются по толщине

стенок как на разных формовочных

деревьях, так и в пределах одного дерева, так

как человек-оператор не может точно повторить свои действия при выполнении

нанесения покрытия. После выплавления воска и заливки металла окончательные

размеры детали получаются отличными друг от друга, что зависит от усадки в

форме. Эти недостатки устраняются (как и при сварочных операциях) при

применении

роботов с большой грузоподъемностью и хорошей повторяемостью, не

оснащенных сенсорными системами.

В настоящее время на многих зарубежных фирмах и отечественных

предприятиях создан и эксплуатируется ряд различных робототехнических

литейных комплексов.

В литейном цехе фирмы Volvo (г. Арвика, Швеция) с 1982 г. эксплуатируется

РТК для очистки отливок коробок передач массой 55 кг. Базовый агрегат комплекса

— промышленный робот мод. IRB-60 фирмы ASEA (Швеция) — последовательно

подает отливки к рабочим инструментам: обдирочному шлифовальному кругу

(с гидроприводом), пневмозубилу и твердосплавной фрезе (с пневмоприводом).

Цикл обрубки одной отливки пневмозубилом составляет 3 мин, за это время оно

совершает 5000 ударов. Очередные заточки пневмозубила проводятся через каждые

девять смен, возвратные пружины заменяются один раз в два

месяца.

Робот LSP-26, эксплуатируемый на операции очистки отливок коробки

передач автомобиля VW-Golf на заводе Volkswagen (ФРГ), работает по обратному

принципу, предусматривающему подачу рабочего инструмента (твердосплавной

фрезы) к отливке. Для компенсации колебаний, воспринимаемых фрезой, применена

маятниковая подвеска ее рабочей оси.

52

На операции очистки отливок применяется РТК с системой плазменной

дуговой резки с промышленным роботом мод. IRB-60 фирмы ASEA (Швеция) с

сенсорной информационной системой. Серийный датчик близости с использованием

оптических волокон установлен рядом с плазменной дуговой горелкой. В процессе

работы манипулятор перемещает горелку и сенсорное устройство по программной

траектории вдоль очищаемой поверхности детали. При

обнаружении заусенцев в

контроллер робота от сенсорного устройства поступает сигнал, позволяющий

вывести плазменную дуговую горелку к основанию заусенца для его удаления.

На предприятии компании British Aerospale Filter (Англия) используется робот

модели R6-140 для водоструйной очистки. Робот перемещает сопло, формирующее

водяную струю высокого давления. Расход воды — 62 л/мин. Расширяющаяся под

углом 15 струя обрабатывает достаточно большую

площадь контакта поверхности

детали. Недостаток такой струи - значительное разбрызгивание. Сужающаяся струя

более плотная, но обрабатывает узкий участок. Планируется создание новых

конструкций сопл, формирующих общую струю, состоящую из нескольких

сужающихся струй.

Для обдирочных работ применяются промышленные роботы мод. 2000F

(США), Tralfa (Норвегия) и др. Рабочим инструментом являются сменные

шлифовальные головки, вставляемые в кисть

робота.

Сталелитейным заводом SGR (в бывшей ГДР) создан четырехпозиционный

манипулятор для удаления газовой резкой элементов литниково-питающей системы

от арматуры стальных отливок 30 наименований.

Фирма Bergusche Stahl Industrie (ФРГ) использует РТК для рентгеновского

контроля ответственных отливок автомобилей. Отливки (поворотные цапфы,

рычаги) подлежат 100 %-ному рентгеновскому контролю. Робот, размещенный в

камере, облицованной свинцом, имеет шесть степеней подвижности и

выполняет

поворот, контроль и маркирование отливок. Время просвечивания в одном

положении — 4 с; точность установки отливки при контроле — 0,5 мм; время,

затрачиваемое на рентгеновский контроль одной отливки, составляет 80 с.

При литье в кокиль промышленные роботы применяют на операциях съема и

переноса отливок, простановки стержней, заливки металла, обрубки литников.

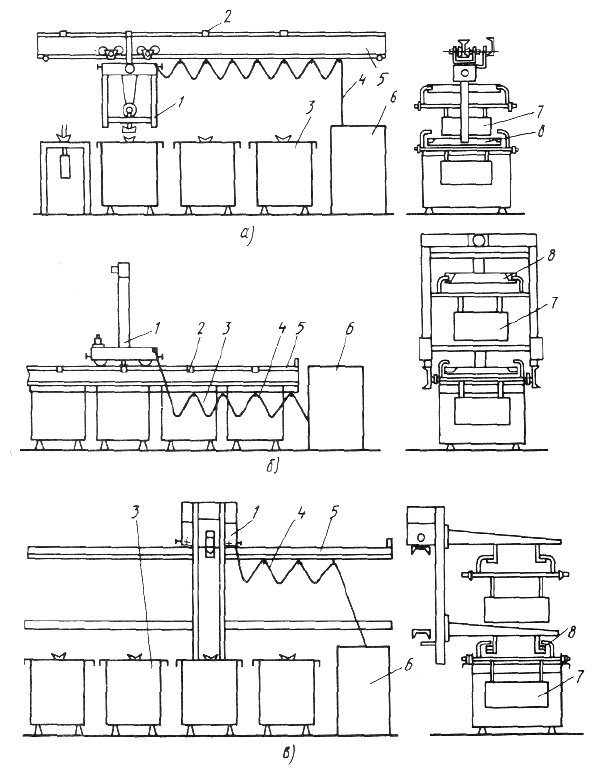

Рис. 7.1 РТК для установки формовочных стержней

53

На рис. 7.1, представлен робототехнический комплекс для установки

формовочных стержней в полость литейной формы. Стержни массой до 10 кг

подаются в формовочное отделение в ориентированном виде конвейером

периодического действия. Робот захватывает стержни, переносит их к тележечному

конвейеру, несущему литейные формы, и проводит их сборку.

Комплекс состоит из промышленного робота модели PR-16P 7 напольного

типа

с пневмоприводом, конвейера периодического действия 2 и тележечного

конвейера 3 [20].

7.2. РТК гальванопокрытий

Нанесение гальванопокрытий относится к числу вредных производств,

поскольку рабочим приходится иметь дело с растворами кислот, щелочей и других

химических веществ, например, ядовитых, цианистых соединений.

Для выполнения тяжелых и многократно повторяющихся операций по

установке, снятию и переносу из ванны в

ванну подвесок (корзин, контейнеров) с

деталями, которые подвергаются подготовительным (обезжиривание, травление,

промывка) и основным (цинкование, никелирование, меднение, хромирование)

операциям, с успехом могут быть использованы универсальные роботы. Роботы

устанавливаются либо стационарно, либо на подвижной рельсовой тележке. С

помощью тележки промышленный робот перемещают вдоль ряда ванн. Применяют

также некоторые модели подвесных транспортных роботов

, предназначенных для

группового обслуживания оборудования; специализированные промышленные

роботы, работающие в составе автоматических линий гальванопокрытий. Для

нормальной эксплуатации роботы должны быть защищены от коррозирующего

воздействия испарений химических растворов, находящихся в ваннах.

Автоматическая линия гальванопокрытий является, по существу,

технологическим комплексом, оснащенным роботами. Каждый такой комплекс

состоит из ряда ванн с технологическими растворами,

сушильной камеры,

подготовительной стойки, роботов, командоаппарата для их управления, рельсового

пути.

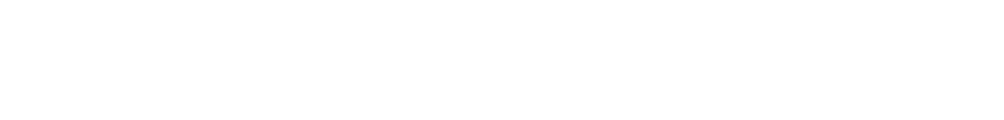

Наибольшее распространение получили автоматические линии

гальванопокрытий с применением специализированных роботов. В России для этих

линий разработаны роботы подвесного, портального и консольного типов (рис. 7.2).

В такую линию с ПР могут быть включены технологические процессы

гальванотехники, например: химическая обработка (травление, фосфотирование,

оксидирование

); нанесение анодизационных и металлических покрытий

(цинкование, никелирование, хромирование) . Линии могут быть рассчитаны на

выполнение как одной, так и нескольких программ, например, однослойное

цинкование или многослойное покрытие медь—никель—хром и т.п.

Схема компоновки линии с промышленными роботами подвесного типа

приведена на рис. 7.2, а. Промышленные роботы перемещаются от позиции к

позиции по монорельсовому или двухрельсовому пути, подвешенному к

перекрытию цеха или специальным стойкам. Монорельсовый путь может быть как

54

прямолинейным, так и криволинейным. Прямолинейный моно- и двухрельсовый

путь применяется в линиях с прямолинейной компоновкой, а криволинейный — в

линиях с двухрядной компоновкой.

Рис. 7.2 Автоматическая линия нанесения покрытий с роботами различных

типов: а — подвесного, б — портального, в — консольного; 1 — промышленный

робот, 2 — позиционные датчики, 3 — ванны, 4 — кабель, 5 — рельсовый путь, 6 —

командоаппарат, 7 — подвеска с деталями, 8 — грузозахват.

К преимуществам линии с промышленными роботами этого типа относятся:

ее компактность, поскольку рельсовый путь для манипулятора, особенно если он

подвешен к перекрытию

цеха, не влияет на габаритные размеры линии в плане;

свободный доступ к ваннам линии, что имеет большое значение при их

обслуживании и ремонте; сравнительно небольшая металлоемкость манипуляторов

и линии в целом.

Схема компоновки линии с портальными роботами приведена на рис. 7.2, б.

Портальные промышленные роботы применяют в случае, если в цехе

нет

возможности крепить рельсовый путь к его перекрытию, или же в цехах с низким

потолком (ниже 4 м). Портальные промышленные роботы перемещаются по двух-

рельсовому пути, укрепленному на кронштейнах непосредственно к бортам ванн

или на стойках, установленных рядом с ваннами.

55

К недостаткам линии с портальными роботами относятся: увеличение

габаритных размеров линии в плане вследствие установки стоек рельсового пути в

начале и в конце ее; наличие рельсового пути на уровне бортов ванн, что затрудняет

доступ к ним при обслуживании и ремонте.

Схема компоновки линии с промышленными роботами консольного типа

приведена на рис

. 7.2, в. Промышленные роботы двухрельсового исполнения, ис-

пользуемые в линиях только прямолинейной компоновки, как подвесные, так и

портальные, имеют идентичный привод горизонтального движения, состоящий из

двухскоростного электродвигателя, червячного редуктора и электромагнитного

тормоза. Скорость движения манипуляторов изменяется путем переключения

частоты вращения электродвигателя. Необходимая точность остановки робота над

позициями обеспечивается в результате перехода

его в конце пробега на

наименьшую скорость. Подвесные и портальные роботы двухрельсового

исполнения имеют идентичные механизмы подъема (опускания) руки, состоящие из

электродвигателя, электромагнитного тормоза, червячного редуктора, валов и

цепных звездочек с замкнутой цепью, к которым крепится каретка с захватом.

Каретка роликами опирается на вертикальные направляющие. В манипуляторе

монорельсового исполнения в качестве

грузоподъемного механизма используется

серийная электродрель [20].

Принципиального различия в конструкции линий гальванопокрытий с

роботами подвесного, консольного и портального типов нет. Разница состоит лишь

в условиях применения и в конструктивных особенностях манипуляторов,

которыми эти линии оснащены.

Глава 8. Роботизированные сварочные комплексы

8.1. РТК дуговой сварки

В современном машиностроении технологические операции дуговой сварки

относятся к одним из наиболее распространенных, а в ряде отраслей, например в

судостроении, тяжелом транспортном машиностроении, дуговая сварка занимает

главенствующее положение.

Автоматизация процессов с помощью дуговой сварки дает следующие

технико-экономические преимущества: увеличивается машинное время сварки с 40

до 80 %; уменьшается продолжительность

цикла на 30—50 %; улучшается качество

сварного соединения; достигается гибкость производственной системы (особенно

для мелкосерийного производства).

Кроме того, автоматизация дуговой сварки необходима для освобождения

человека от вредных условий производства (сильное ультрафиолетовое излучение,

брызги расплавленного металла, вредные для здоровья газы).

Многозвенная кинематика руки робота дает возможность перемещать

закрепленную в ней сварочную горелку по

сложным траекториям. С появлением

сварочных промышленных роботов расширились границы автоматизации процессов

56

сварки, оказалось возможным приступить к комплексной автоматизации сварочного

производства и созданию сварочных ГПС.

Сварочный робототехнический комплекс включает автоматический

манипулятор горелки, систему управления всем комплексом, позиционер

(манипулятор изделия) и сварочное оборудование, сопряженное с системой

управления комплекса.

Промышленные роботы дуговой сварки имеют различное конструктивное

исполнение, их манипуляторы обладают, как правило, пятью — шестью

степенями

подвижности. При дуговой сварке используются роботы портального и напольного

типов. Роботы портального типа в основном предназначены для сварки

крупногабаритных изделий с протяженными швами, например корпусов, каркасов,

рамных конструкций. Они хорошо встраиваются в роботизированные линии и

участки.

В настоящее время большое распространение получили сварочные роботы

антропоморфной конструкции, все степени подвижности которых

- вращательные.

Эти роботы отличаются высокими скоростями холостых перемещений (до 1,5 м/с),

хорошими манипуляционными возможностями.

Для проведения сварки в наиболее удобном положении и для доступа ко всем

швам свариваемого изделия сварочные работы оснащаются манипуляторами

изделия (позиционерами), которые представляют собой одно- или

двухкоординатные кантователи.

Манипуляторы изделия являются как бы дополнительными степенями

подвижности

робота, работают с ним по единой программе, управление ими

осуществляется от системы управления робота. Кинематическая структура,

компоновка и грузоподъемность манипулятора изделия, размещение его в рабочей

зоне робота зависят от размеров, массы и конструктивных особенностей

свариваемых изделий, организации конкретного сварочного производства.

Преимуществами антропоморфных роботов являются значительно меньшая

металлоемкость (по сравнению с другими

видами) , простота конструкции и

более высокая надежность.

Разработка сварочного оборудования для промышленного робота направлена

на создание инверторных высококачественных транзисторных источников

сварочного тока. Применение таких источников позволяет снизить разбрызгивание

металла, улучшить проплавление основного металла, формирование и геометрию

шва, снизить нагревание, упростить программирование работы сварочного

оборудования и уменьшить его массу и габариты.

Активные работы проводятся в области создания адаптивных промышленных

роботов для дуговой сварки. При этом преследуются следующие цели: надежное

обнаружение и слежение за кромкой свариваемого стыка; автоматическое регулиро-

вание параметров сварки.

Сенсорные системы, применяемые в адаптивных промышленных роботах,

подразделяют на два класса: контактные и бесконтактные. К бесконтактным

относятся системы, оснащенные индуктивными, оптическими

и электрическими

датчиками.

57

Наибольшее распространение в серийных промышленных роботах нашли

сенсоры двух типов: 1) система с использованием касания электродной проволокой

кромок изделия; 2) электрическая сенсорная система, использующая параметры про-

цесса сварки (ток, напряжение).

Сборка изделия для роботизированной сварки выполняется в специальных

сборочно-сварочных приспособлениях (кондукторах) , в которых соединяемые

детали фиксируются точно и жестко. Эти приспособления должны

крепиться на

кантователе робота, тем самым обеспечивается свободный доступ сварочной

головки ко всем швам изделия.

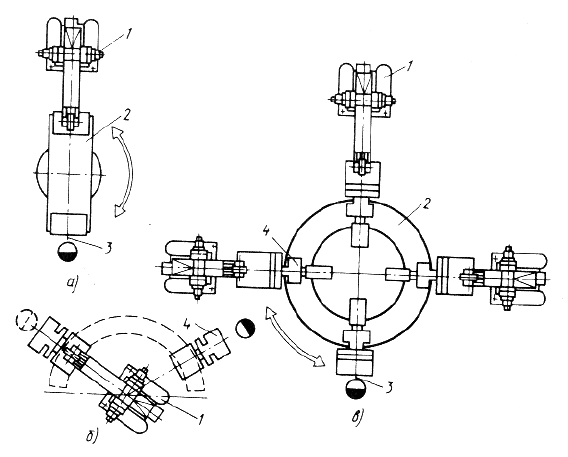

Технологическая оснастка для сборки и фиксации свариваемых изделий

может находиться на позиционере постоянно, в этом случае для совмещения

времени загрузки — разгрузки свариваемых изделий и сварки применяются

двухпозиционные поворотные столы и робот (рис. 8.1, а) или два

отдельных мани-

пулятора изделия, работающие с одним роботом (рис. 8.1, б). При таких

компоновках более полно используется робот. В то время как на одной позиции

осуществляется сварка, сборщик (обычно он же оператор робота) выполняет

разгрузку — загрузку другой позиции. По окончании сварки позиции меняются и

цикл повторяется. Если время загрузки — разгрузки намного меньше

времени

сварки, то один оператор-сварщик может обслужить два, три и более роботов (рис.

8.1, в).

Рис. 8.1. Примеры робототехнического комплекса дуговой сварки: а — с

двухпозиционным поворотным столом, б — с двумя манипуляторами изделия, в —

с четырехпозиционным поворотным столом; 1 — сварочный робот, 2 — поворотный

стол, 3 — позиция загрузки—разгрузки, 4 — манипулятор изделия.

На конвейерных линиях применяют приспособления - спутники; на них

свариваемое изделие крепится в течение всего цикла сборки и сварки. В результате

этого сохраняется неизменность положения свариваемых деталей, повторяемость

установки изделия в рабочей зоне робота, исключается деформация при сварке, что

является необходимым условием при применении роботов.

58

Существует несколько способов подачи деталей для сварки с использованием

промышленных роботов:

детали собираются в спецоснастке, где они прихватываются, после чего

изделие освобождается от оснастки и поступает к роботу, устанавливается на свои

базовые поверхности и закрепляется на кантователе робота;

детали собираются в спецоснастке непосредственно на кантователе робота,

производится их прихватка, а после

освобождения от оснастки — сварка;

детали собираются в зажимных приспособлениях на кантователе, после чего

выполняется сварка;

детали собираются и зажимаются в приспособлении-спутнике на специальной

позиции сборки, спутник поступает на позицию сварки робота, автоматически

фиксируется на его кантователе, выполняется сварка, после чего спутник поступает

на позицию разборки;

детали собираются в приспособлении-

спутнике на позиции сборки и

поступают в автоматизированную транспортно-складскую систему, где находятся

приспособления-спутники с различными изделиями. По соответствующей команде

от управляющей системы спутник с нужным изделием с помощью робото-

транспортных тележек или иных транспортных средств поступает на сварку. После

сварки спутник с изделием транспортируется на позицию разборки или в

автоматизированную транспортно-складскую систему.

Так как свариваемые изделия, как правило, собираются и прихватываются в

приспособлениях, то детали, входящие в них, должны иметь постоянные базы

(отверстия, пазы, кромки и т.п.), обработанные механически.

Важным условием успешной роботизации сварочного производства является

правильный выбор объекта сварки. В отдельных случаях необходимо изменить

конструкцию изделия

или технологию его изготовления, последовательность

сборки.

Для выполнения дуговой сварки производственным роботам необходимы

контурные системы управления. Эти системы служат для перемещения горелки по

заданных траектории и ориентации, с постоянной скоростью, с помощью

технологических команд управляют сварочным оборудованием (установка режимов,

включение — выключение сварки, заварка кратера, продувка газа и др.). Параметры

сварочного

процесса задаются при обучении робота, причем для каждого типа шва

или его отрезка можно указать свои значения скорости сварки, тока и напряжения

дуги, времени и режимов заварки кратера и др.

В ряде случаев режимы сварки (ток и напряжение) задаются от отдельного

блока-программатора, на котором устанавливаются четыре — шесть заранее

выбранных режимов

, а от системы управления поступает только команда на

включение того или иного номера режима. В других случаях система управления ро-

бота вырабатывает команды для сварочного оборудования, т.е. сигналы, несущие

управляющую информацию о требуемых значениях всех сварочных параметров во

всем диапазоне их возможных значений, соответствующих заданным при обучении

робота. Это

возможно при наличии более развитой системы управления.

Система управления роботов для дуговой сварки строится на основе

микропроцессоров. С помощью программного обеспечения ЭВМ рассчитывает

59

траекторию движения горелки путем интерполяции, вырабатывает сигналы на

выполнение тех или иных команд и управляет движением робота с учетом парамет-

ров конкретного манипулятора. Кроме того, программное обеспечение выполняет

ряд сервисных функций, включая диалог оператора с роботом, аварийно-

диагностические функции по отслеживанию состояния оборудования, входящего в

состав комплекса. Это прежде всего выработка

сигналов типа: "приварка

электродной проволоки", "обрыв проволоки", "касание горелкой основного

металла", "зажигание дуги", "обрыв дуги", "отсутствие защитного газа", "отсутствие

воды" (для горелок с водяным охлаждением) и т.п.

Каждый раз перед сваркой изделия нового типа оператор должен

запрограммировать работу робота, т.е. обучить робот по конкретному изделию.

После обучения эту

программу можно вывести на внешний программоноситель

(гибкий диск или магнитную ленту), создавая библиотеку программ сварки

различных изделий на данном РТК.

В настоящее время область применения сварочных роботов расширяется и

начинает распространяться на такие технологии, как лазерная сварка и резка,

водометная резка, воздушно-плазменная резка и др.

На заводе грузовых машин Volvo (

Швеция) установлен робототехнический

комплекс для обработки боковин шасси. В робототехническом комплексе

применена система воздушно-плазменной резки, разработанная в бывшей ГДР. При

такой системе повышается производительность технологического процесса и со-

кращается продолжительность обработки деталей шасси за счет высоких скоростей,

а также достигается экономический эффект, так как из-за хорошего качества реза не

требуется последующей шлифовки [20].

8.2. Роботизация операций контактной сварки

Наиболее распространенным видом контактной сварки, автоматизируемой с

помощью промышленных роботов, является контактная точечная сварка, которая

получила наибольшее распространение в автомобильной промышленности. Это

связано с наличием большого объема такой сварки при изготовлении кузовов

автомобилей, возможностью замены квалифицированного и высокооплачиваемого

сварщика машиной, улучшением качества

сварки, повышением стабильности

производства, возможностью построения гибкого производства с небольшими

затратами при переходе на сварку других моделей автомобилей. Такие же

преимущества при использовании производственных роботов в тракторном,

сельскохозяйственном, строительно-дорожном машиностроении.

Для осуществления операций контактной точечной сварки чаще всего

используются универсальные роботы с позиционной или позиционно-контурной

системой управления. Как

правило, эти роботы имеют антропоморфную

конструкцию.

Большинство промышленных роботов служат для перемещения сварочного

инструмента относительно жестко зафиксированного обрабатываемого изделия и

выполнения этим инструментом непосредственно операции контактной сварки.

60

В настоящее время увеличивается количество специализированных моделей

роботов. Специализация заключается в особой конструкции головки робота, в

особом расположении сварочного трансформатора на руке робота или в его руке.

Глава 9. Мобильные робототехнические системы (МРС)

9.1. Назначение МРС

Мобильные робототехнические системы представляют собой автоматически

управляемые подвижные объекты. МРС, кроме программы маршрута движения

имеют запрограммированную автоматическую адресовку цели, могут автоматически

нагружаться и разгружаться. В промышленных цехах они предназначаются для

автоматической доставки деталей и инструмента к станкам и от станков на склады,

примером таких МРС являются робокары. На таких подвижных

системах могут

устанавливаться манипуляционные механизмы, к такого рода системам относятся

движущиеся устройства для обслуживания автоматизированных складов в составе

гибких автоматизированных производств в различных отраслях народного

хозяйства [4].

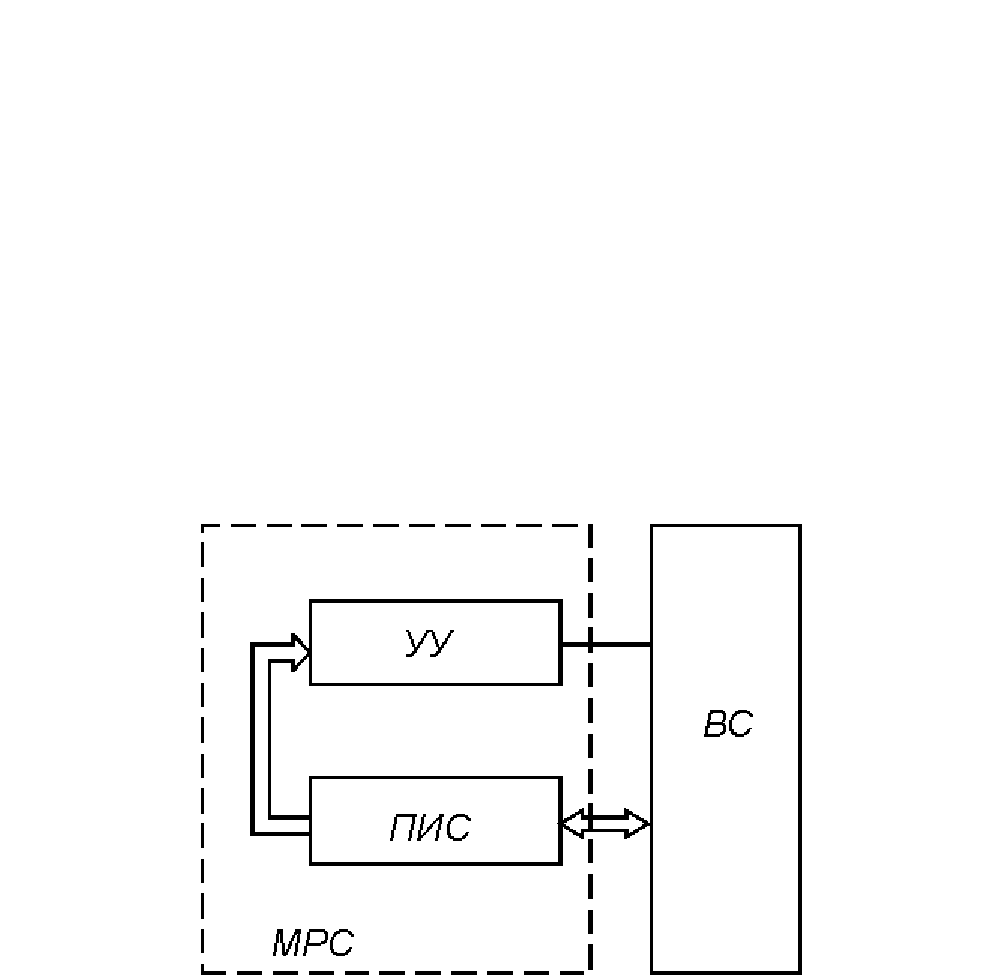

Общая схема мобильной робототехнической системы приведена на рис. 9.1.

Рис. 9.1. Общая схема МРС: ПИС - питающая и исполнительная подсистема;

УУ - устройство управления; ВС - внешняя среда; ↔ - информационное

взаимодействие; =>, <=> - материально-энергетические взаимодействия и связи.

Питательная и исполнительная подсистема (ПИС) состоит из питательной

(блок питания) и исполнительной подсистемы. Блок питания служит для покрытия

потребностей соответствующих узлов МРС. В материалах (например, потребности

самого блока питания в топливе, который может быть жидким, твердым,

газообразным) и энергии на основе периодического материально-энергетического