Молочек В.А. Ремонт паровых турбин

Подождите немного. Документ загружается.

ного паза с соответствующим увеличением ши-

рины новых шпонок и их подгонкой по зазорам к

вновь обработанному шпоночному пазу.

Если обнаружено неполное прилегание

опорных поверхностей корпусов подшипников к

фундаментным плитам и лап цилиндров к корпу-

сам подшипников (наличие зазоров в стыках),

необходимо произвести пришабровку прилегаю-

щих поверхностей Шабровка производится до

получения равномерного распределения по всей

поверхности прилегания не менее 1—2 пятен

краски на 1 см

2

, при этом щуп толщиной 0,05 мм

нигде в стык поверхностей проходить не должен.

Для получения наиболее удовлетворительных

результатов вначале производится шабровка по-

верхности фундаментной рамы по контрольной

плите, а затем опорной поверхности корпуса

подшипника по фундаментной плите; для этого

приходится корпус подшипника несколько раз

перекантовывать для шабровки его опорной по-

верхности после ее проверки по краске, на-

носимой на опорную поверхность фундаментной

плиты.

При сборке необходимо убедиться в нали-

чии соответствующих зазоров в креплении кор-

пуса подшипника к фундаментной раме, которое

производится с помощью дистанционных болтов

и угловых шпонок, препятствующих «опрокиды-

ванию» корпуса.

Наличие этих зазоров обеспечивает бес-

препятственное передвижение корпуса под-

шипника по фундаментной раме, вызываемое те-

пловыми деформациями цилиндра; обычно при

нормальном положении в наличии этих зазоров

нетрудно убедиться путем проверки подвижности

шайб под дистанционными болтами или проверки

щупом зазоров в угловых шпонках; при наклоне

корпуса подшипника шайбы оказываются зажа-

тыми, а зазоры выбранными.

Перекашивание корпуса переднего под-

шипника, помимо указанных ранее причин конст-

руктивного порядка, может также вызываться

дефектами в монтаже паровых коробок регулиро-

вания, паропроводов, подключенных к турбине и

неправильной затяжкой пружинных амортизато-

ров, имеющихся на некоторых турбинах с тяже-

лыми корпусами (см. рис. 18.2).

Присоединенные трубы не должны созда-

вать при нагревании больших дополнительных

нагрузок на цилиндр, особенно это относится к

трубам больших диаметров и толщин стенок; воз-

никающие от таких труб нагрузки могут приво-

дить к деформациям цилиндра и вызывать изме-

нение зазоров в уплотнениях и проточной части,

перекосы и заедания в направляющих шпонках,

отставание скользящих опор и т.д.

После окончания ремонта и закрытия ци-

линдра высокого давления должна быть также

произведена проверка правильности затяжки

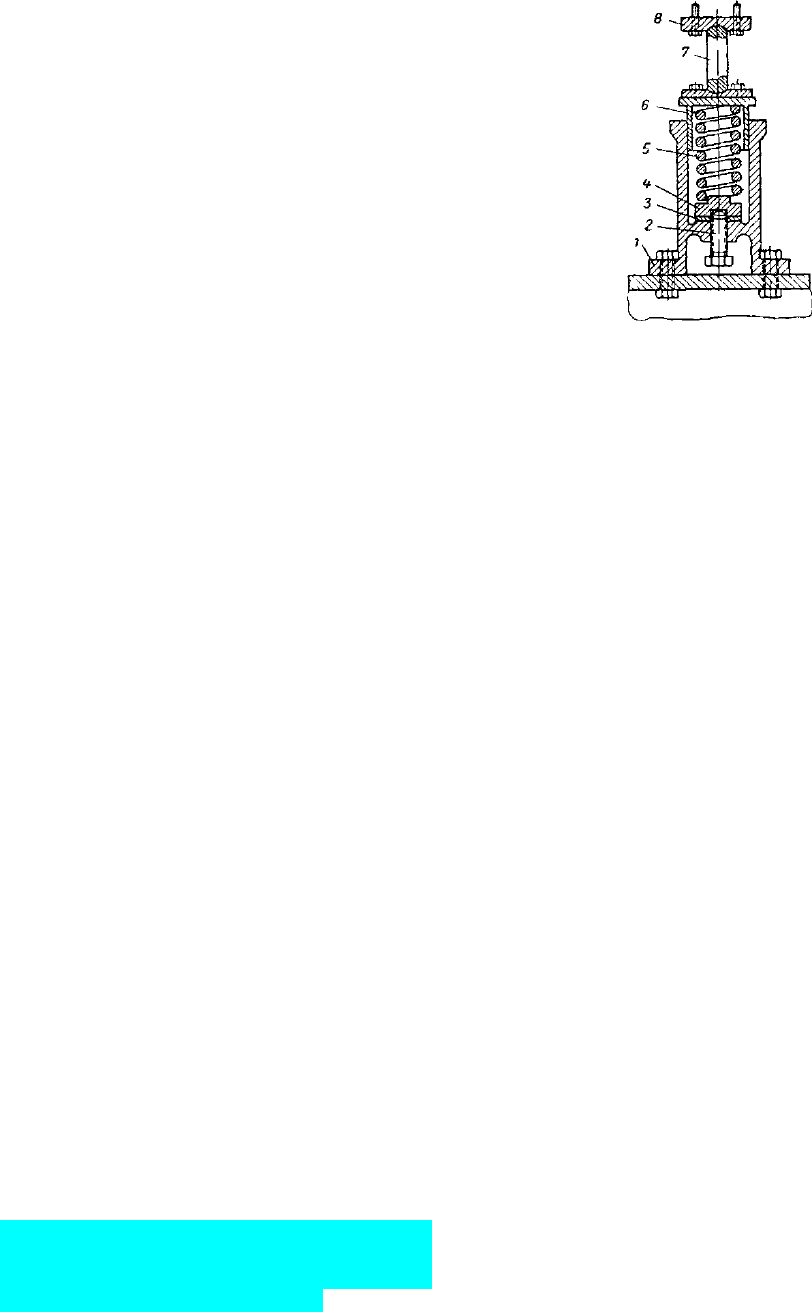

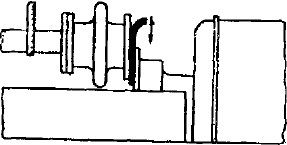

пружинного амортизатора (рис. 7.23), установ-

ленного под лапой цилиндра и предназначенного

для разгрузки цилиндра от реакции крутящего

момента, действующего на цилиндр. Натяжение

пружины амортизатора, например, у ЦВД турби-

ны ВК-100-2 ЛМЗ, производится на 25 мм, благо-

даря чему часть указанного реактивного момента

передается на фундамент турбины; увеличение

натяга пружины свыше 25 мм недопустимо, так

как приводит к отрыву лап от поперечных шпо-

нок, на которые они опираются.

Рисунок 7.23. Амортизатор. 1-колонка, 2-винт, 3-

подкладка, 4-тарелка пружины, 5-пружина, 6-стакан, 7-

скалка, 8-опорная тарелка.

Крепление цилиндра к корпусу подшип-

ника по типу, изображенному на рис 7.22, б, со-

стоит в том, что полуфланец 1, отлитый заодно с

нижней частью цилиндра, соединяется с полу-

фланцем 2, отлитым как одно целое с торцом

корпуса подшипника, примыкающим к цилиндру.

Фиксация крепления цилиндра к подшипнику

осуществлена двумя горизонтальными попе-

речными шпонками 3 и одной вертикальной

шпонкой 4. Эти шпонки установлены так, чтобы

одна половина тела шпонки находилась во флан-

це цилиндра, а вторая половина—во фланце кор-

пуса подшипника. Шпонки тщательно по краске

пригнаны к своим гнездам без зазоров, благодаря

чему смещение цилиндра относительно под-

шипника во время работы не может произойти.

Болтовые крепления полуфланцев и шпон-

ки не препятствуют температурному расширению

цилиндра по отношению к корпусу подшипника,

так как затяжка болтов допускает взаимное пере-

движение полуфланцев один относительно друго-

го в направлениях, определяемых шпонками.

Такая конструкция крепления цилиндра,

преимущественно применявшаяся в турбинах с

начальными параметрами пара до 35 ат и 435° С,

обладает следующими недостатками: 1) большая

поверхность соприкосновения между корпусом

подшипника и цилиндром (между полуфланцами)

обусловливает хорошую теплопередачу от ци-

линдра к подшипнику и может, при отсутствии в

камере подшипника специального отражателя,

вызывать излишний нагрев масла, 2) изменение

температурного режима работы турбины из-за

изменений нагрузки и параметров пара вызывает

осевое расширение цилиндра 6 у толстых и более

холодных фланцев 5 меньшее, чем в тонкостен-

ной нижней части цилиндра. Под влиянием не-

равномерного расширения верхней и нижней час-

тей цилиндра полуфланцы поворачиваются около

81

точки 7 в направлении, указанном стрелкой что

вследствие плотного стыка полуфланцев цилинд-

ра и подшипника вызывает перемещение оси

подшипника из положения АВ в положение А'В'

(опрокидывание).

В наличии перекоса (подъема передней

стороны корпуса подшипника над фундаментной

рамой) нетрудно убедиться, проверив щупом за-

зор а между подошвой корпуса переднего под-

шипника спереди и фундаментной рамой. В хо-

лодном состоянии корпус подшипника полностью

опирается на раму и никакого зазора нет, в горя-

чем же состоянии, в особенности при изменении

температурного режима, образуется зазор 0,2—

0,3 мм, величина зазора иногда доходит до 1—

1,5 мм.

Такой перекос вызывает смещение гори-

зонтальных осей цилиндра и подшипника, вслед-

ствие чего нарушается центровка вала в ла-

биринтовых расточках Нарушение центровки

может привести к вибрации передней части тур-

бины, к задеваниям вала за лабиринтовые уплот-

нения, к их быстрому срабатыванию и, наконец, к

прогибу вала из-за быстрого местного нагрева.

Если при больших зазорах задавания вала за ла-

биринтовые уплотнения не наблюдаются, то все

же смещение оси вала относительно оси расточек

вызывает натиры на противоположных краях

баббитовой заливки вкладыша переднего под-

шипника. Перекос корпуса подшипника приводит

также к де формациям шпилек, крепящих корпус

подшипника к фундаментной раме.

Устранение перекосов подшипника в ряде

подобных случаев достигалось установкой метал-

лических прокладок толщиной 1—2 мм у каждой

горизонтальной шпонки, под гайки болтов, стяги-

вающих нижнюю часть полуфланца, устанавли-

ваются пружинные шайбы, обеспечивающие не-

обходимую плотность затяжки этих болтов при

температурных расширениях полуфланцев. Это

приводит к положительным результатам, так как

благодаря зазору, получающемуся по всему стыку

полуфланцев, осевое давление на корпус под-

шипника передается только в местах установки

прокладок, что снижает температуру полуфлан-

цев.

Вне зависимости от конструкции крепле-

ния цилиндра указанные выше дефекты и другие

препятствия нормальным тепловым расширениям

цилиндров должны устраняться при ремонте пу-

тем обеспечения соответствующих зазоров, уст-

ранения заеданий, уменьшения температуры на-

грева стенки корпуса подшипника, обращенной к

цилиндру турбины, улучшения изоляции цилинд-

ра, установки водяных экранов и другими средст-

вами, обеспечивающими сохранение правильного

взаимного положения цилиндров и корпусов

подшипников на всех режимах эксплуатации тур-

боагрегата.

За правильным взаимным положением ци-

линдров и корпусов подшипников, а также за

беспрепятственностью, симметричностью и вели-

чиной тепловых расширений, обеспечиваемых

системой продольных, поперечных и вер-

тикальных направляющих шпонок, имеющихся

между цилиндрами, фундаментными рамами и

корпусами подшипников, должен быть уста-

новлен постоянный контроль. Этот контроль про-

изводится по постоянным контрольным пальцам

и указателям различных конструкций; к этим

конструкциям относятся и специальные указатели

тепловых расширений — индикаторы с датчика-

ми и сигнализаторами для дистанционной пере-

дачи оперативной и предельной информации.

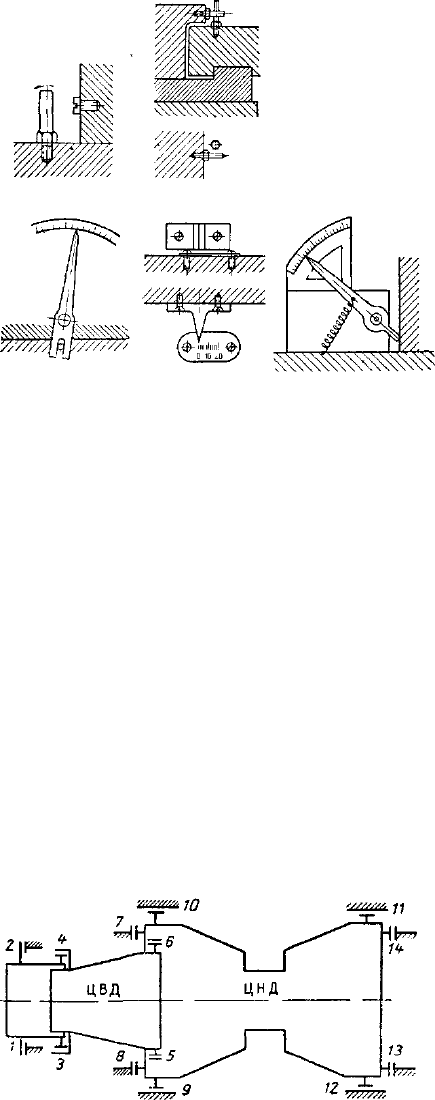

Рисунок 7.24. Указатели тепловых

расширении турбины.

Указатели и контрольные пальцы типа при-

веденных на рис. 7.24, должны быть жестко и

прочно укреплены в различных точках турбины

(на лапах цилиндров, на корпусах подшипников и

на фундаментных рамах).

Из дистанционных указателей наиболее

удобны в эксплуатации индикаторы расширения,

типа установленных на турбинах К-300-240 ЛМЗ;

эти индикаторы дают возможность прочесть ве-

личину сдвига скользящего подшипника как не-

посредственно у турбины по шкале механическо-

го указателя, так и на щите машиниста по указы-

вающему прибору, который соединен электриче-

ски с датчиком механического указателя.

Установка контрольных пальцев, индика-

торов и датчиков производится в холодном со-

стоянии турбины при ремонте, и это начальное

положение должно быть зафиксировано в фор-

муляре ремонта.

Рисунок 7.25. Точки измерении тепловых расширений

двухцилиндровой турбины и их порядковая нумерация.

Во время эксплуатации показания указа-

телей расширения должны периодически запи-

82

сываться в специальный журнал. На рис. 7.25

представлена схема расстановки 14 постоянных

точек измерения тепловых расширений двухци-

линдровой турбины, по которым должны произ-

водиться указанные периодические измерения.

При появлении вибрации анализ данных этого

журнала дает возможность выяснить, не являются

ли причиной вибрации ненормальные тепловые

расширения турбины.

7.10. ФУНДАМЕНТЫ

ТУРБОАГРЕГАТОВ.

Во время капитального ремонта серьезное

внимание следует уделять обследованию со-

стояния фундаментов турбоагрегатов для свое-

временного выявления появившихся дефектов

(трещин, пропитки бетона маслом, ослабления

фундаментных болтов, недостатков в подливке

рам и др.).

Необходимо убедиться в отсутствии тре-

щин, особенно в ригелях, продольных балках,

стойках и других несущих элементах фундамента

(рис. 7.26). Только тщательные осмотр и расчист-

ка до выхода основного бетона могут показать в

сомнительных случаях, не являются ли поверхно-

стные трещины, заметные в верхнем штукатур-

ном слое, показателем разрушения основного бе-

тона; кроме того, опасные трещины могут распо-

лагаться в трудно доступных для осмотра местах

или могут быть скрыты слоем облицовки. Для

контроля во время эксплуатации за развитием

трещин поперек них в нескольких местах при-

клеиваются «маяки»—пластинки из тонкого стек-

ла; разрыв пластинок показывает дальнейшее рас-

ширение трещин.

Перед капитальным ремонтом при обнару-

жении трещин в конструктивных элементах фун-

даментов необходимо произвести проверку виб-

рации фундамента. Амплитуды колебаний при

вибрации несущих элементов фундамента (риге-

лей, продольных балок, стоек) не должны превы-

шать 0,01—0,02 мм. Увеличение амплитуды виб-

раций выше указанных требует серьезного вни-

мания при ремонте к возможным дефектам фун-

дамента.

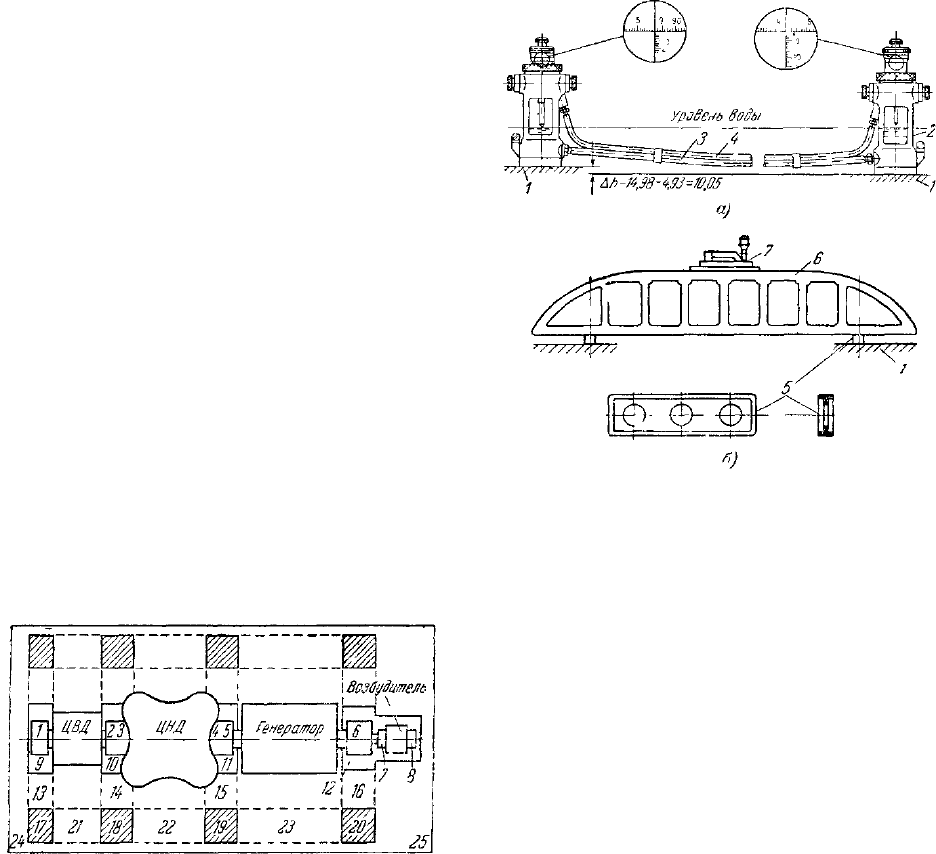

Рисунок 7.26. Фундамент двухцилиндрового турбоаг-

регата. 1—8—подшипники, 9—12—фундаментные

плиты, 13—16—ригели, 17—20—стойки,

21—23—продольные балки, 24—25—кон соли.

Необходимо проверить, не являются ли об-

наруженные дефекты следствием осадки фун-

дамента. Промеры для определения наличия и

размера продольной осадки фундамента (по оси

турбоагрегата) производятся гидростатическим

уровнем завода «Калибр» (рис. 7.27, а), измери-

тельные головки уровня устанавливаются в двух

крайних точках турбоагрегата, обеспечивая заме-

ры их относительных высотных отметок с точно-

стью до 0,01 мм. При пользовании гидростатиче-

ским уровнем надо исключить возможность по-

падания воздуха в водяной шланг или воды в воз-

душный шланг, так как это может исказить пока-

зания прибора.

Промеры поперечной осадки фундамента

(перпендикулярной оси турбоагрегата) обычно

производятся по плоскостям фланцев разъема с

помощью проверочной линейки и уровня «Геоло-

горазведка» (рис. 7.27, б), или гидростатическим

уровнем, что дает более высокую точность заме-

ров и связано с меньшими затратами времени.

Рисунок 7.27. Измерительные приборы и приспособ-

ления для проверки наклона плоскости к горизонту;

а - гидростатический уровень завода «Калибр», б - про-

верка наклона с помощью линейки, призм и уровня.

1-измеряемые плоскости, 2 — измерительные головки:

3 — водяной шланг, 4 — воздушный шланг 5—призмы,

6—монтажная линейка, 7—уровень «Геологоразведка».

Эти примеры, как уже указано, не дают аб-

солютных значений величины осадки фундамента

турбоагрегата, а только относительное взаимное

положение измеряемых точек фундамента. При

этом если по оси турбоагрегата замерить и какую-

либо промежуточную точку, то можно опреде-

лить, произошла ли равномерная осадка фунда-

мента или в фундаменте имеется перелом. Нали-

чие последнего должно быть также проверено

тщательным осмотром самого фундамента для

выявления в нем трещин и поломок.

Сравнимые результаты указанных замеров

могут быть получены, если в течение ряда лет

гидростатическим уровнем измеряются высотные

отметки различных точек фундамента от-

носительно нивелированной точки (репера), по-

ложение которой не связано со строительной кон-

83

струкцией фундамента и принимается при всех

замерах за начало отсчета.

Трещины, носящие поверхностный харак-

тер и не затрагивающие арматуру, перед заделкой

новым бетоном должны быть расчищены до пол-

ного их выведения без повреждения арматуры;

очищенную поверхность бетона следует насечь,

вычистить металлической щеткой, промыть чис-

той водой и забетонировать до первоначальных

размеров. В связи с тем, что масло при попадании

на фундамент проникает в бетон глубоко, делая

его рыхлым и нестойким, необходимо удалять

бетон путем его подрубки ниже пропитанного

маслом слоя, но без повреждения арматуры.

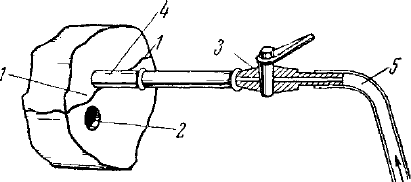

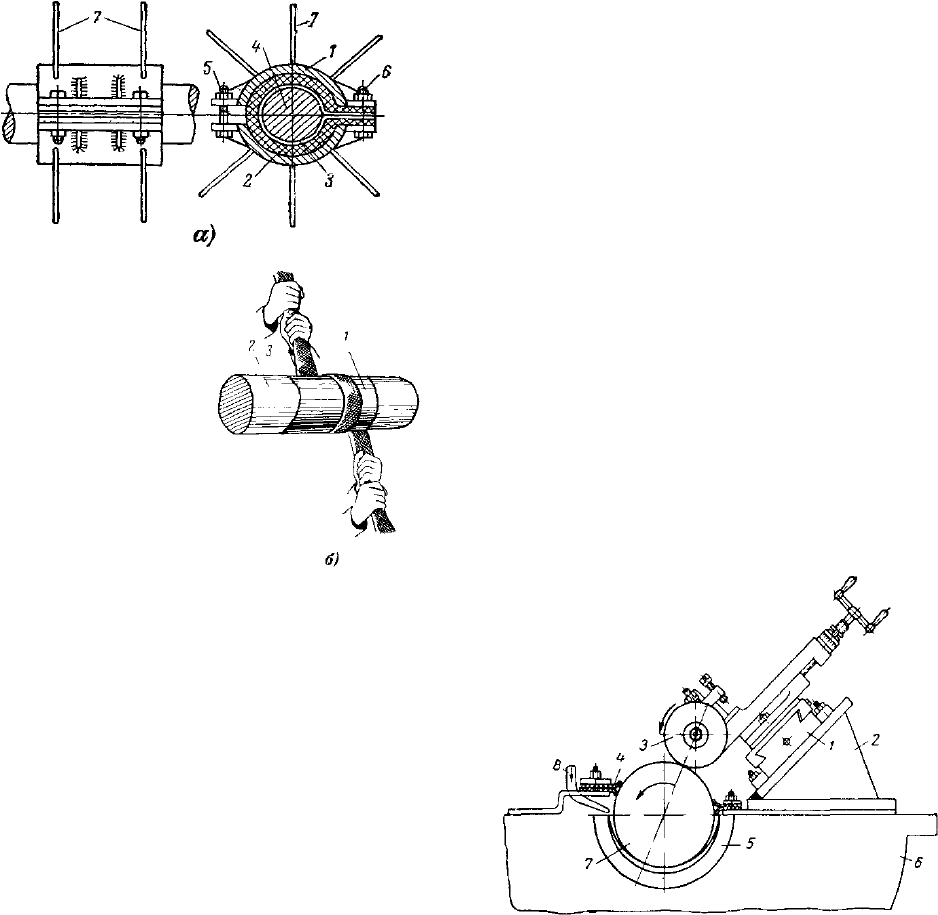

При обнаружении пустот и наличии глубо-

ких трещин с небольшим раскрытием и без по-

вреждения арматуры применяется их заделка ме-

тодом инъекции. Инъекция заключается в нагне-

тании с помощью инжектора (рис. 7.28) цемент-

ного раствора под давлением 2—8 ат, создавае-

мым ручным насосом.

Рисунок 7.28. Инжектор для впрыскивания цементного

раствора. 1 - трещина в фундаменте, 2 - отверстие для

инжектора, 3 - проходной кран, 4 - резиновый шланг, 5

- подача раствора цемента.

До начала инъекции отбивается штукатур-

ка вблизи трещины, обнажается бетон и сверлятся

сверлами с победитовой коронкой отверстия диа-

метром до 30—40 мм и глубиной до 300 мм; при

расположении отверстий выше и ниже трещины

на 10—20 мм расстояние между ними принимает-

ся равным 400—500 мм. После продувки возду-

хом и промывки отверстий водой под давлением

производится инъекция цементного раствора из

глиноземистого быстросхватывающего цемента

марки 500 (1 часть цемента на 1—2 части воды по

весу).

Заделка путем инъекции производится до

получения первоначальных размеров, в период

схватывания нового бетона не следует произ-

водить каких-либо работ по турбине, связанных с

установкой и снятием тяжелых деталей (роторов,

крышек цилиндров и т.д.).

Глубокие трещины и отколы бетона, а так-

же обнаруженные обрывы арматуры, особенно в

местах соединения колонн с балками или ригеля-

ми, повреждения в деталях каркаса и другие де-

фекты, которые проникают в глубь бетона, долж-

ны быть тщательно обследованы после вырубки

поврежденного бетона и обнажения дефектной

арматуры. В этих случаях к обследованию необ-

ходимо привлечь соответствующих специалистов

для определения причин появления указанных

дефектов (возможно связанных с резонансными

колебаниями) и выбора технологии устранения

дефектов (заварка и усиление арматуры, бетони-

рование, инъекция, усиление стоек фундамента,

наложение дополнительного бетонного слоя, до-

полнительных ребер жесткости и др.).

8

8

.

.

Р

Р

О

О

Т

Т

О

О

Р

Р

Ы

Ы

Т

Т

У

У

Р

Р

Б

Б

И

И

Н

Н

.

.

8.1. КОНСТРУКТИВНЫЕ

ОСОБЕННОСТИ РОТОРОВ.

Роторы являются одними из самых ответст-

венных частей турбины, они несут на себе ра-

бочий лопаточный аппарат, который выполняет

основную функцию паровой турбины—преоб-

разование энергии пара в механическую работу

вращения генератора.

Роторы турбин вращаются с большим чис-

лом оборотов и, передавая всю мощность, вы-

рабатываемую турбиной, несут большие нагрузки

в условиях длительного воздействия высоких

температур, различных по длине вала, разность

температур по длине ротора достигает 500° С (ро-

тор ЦСД турбины К-300-240 ЛМЗ). Эти условия

требуют обеспечения свободных тепловых рас-

ширений деталей роторов с одновременным на-

дежным их закреплением, необходимым для со-

хранения нормальных зазоров между подвижны-

ми и неподвижными частями турбины.

В современных паровых турбинах приме-

няются роторы различные по способу изготовле-

ния (цельнокованые, сварные, с дисками, наса-

женными на вал, комбинированные) и по конст-

руктивному выполнению (барабанные, дисковые

и комбинированные).

Цельнокованные дисковые роторы изго-

товляются за одно целое с дисками и полумуфтой

(из одной поковки) и в основном применяются в

цилиндрах высокого давления при высоких пара-

метрах пара. Цельнокованые роторы значительно

компактнее, прочнее и жестче роторов с насад-

ными дисками и в них не возникает вопросов на-

дежности посадки дисков на вал. Главным их не-

достатком является необходимость замены всего

вала при повреждении одного из дисков.

Роторы с дисками, насаженными на вал,

применяются в турбинах низких и средних па-

раметров пара и в части низкого давления совре-

менных турбин. Посадка дисков в горячем со-

стоянии производится несколькими способами

(непосредственно на вал, на конические втулки,

на специальные кольца, на пальцевые втулки и

др.).

Комбинированные роторы представляют

собой валы, которые со стороны высокого дав-

ления выполнены цельноковаными с несколькими

дисками, а в части низкого давления имеют по

нескольку насаженных дисков. Такой комбиниро-

ванный ротор в ЦСД турбины К-200 130 ЛМЗ

имеет в передней части (в зоне высоких темпера-

тур 540—320° С) диски, откованные за одно це-

84

лое с валом, а в задней части (в зоне температур

300° С и ниже) диски, насаженные с натягом.

Роторы барабанного типа применяются

главным образом при реактивном облопачивании,

где нет необходимости в установке диафрагм. В

одних конструкциях при небольших диаметрах

барабанов и значительных окружных скоростях

барабанные роторы выполняются цельнокованы-

ми или сварными (барабан сваривается из отдель-

ных колец и дисков), в других—барабаны отко-

вываются за одно целое с одной частью вала, а

другая часть вала, изготовленная отдельно, закре-

пляется в барабане горячей посадкой или бол-

тами.

Турбинные валы отковываются из высоко-

качественных углеродистых или легированных

релаксационно устойчивых жаропрочных сталей

(Р2М, 15Х12ВМФ, ЭИ405, ЭИ572 и др.). ХТГЗ,

например, для роторов высокого давления с па-

раметрами пара 240 ат и 560—580° С применяет

хромомолибденовольфрамованадиевую сталь

20ХЗМВФ (ЭИ415). Роторы подвергаются соот-

ветствующей термической обработке и механиче-

ской обработке на токарных станках с большой

точностью, так как даже самое незначительное

отклонение от геометрической оси вызывает виб-

рацию турбины (биение не должно превышать

0,020—0,025 мм).

Роторы испытывают в эксплуатации посто-

янные и знакопеременные напряжения. Основ-

ными причинами, вызывающими эти напряжения,

являются: весовые нагрузки ротора (от собствен-

ного веса вала и веса всех деталей, насаженных на

вал); крутящий момент, соответствующий пере-

даваемой мощности; возможное смещение цен-

тров тяжести деталей ротора относительно гео-

метрической оси вала, и другие напряжения, на-

личие которых может вызывать в процессе экс-

плуатации вибрации.

Особенное значение это имеет для тех ро-

торов современных мощных турбин, в которых

уже применяются гибкие роторы, имеющие рабо-

чую скорость, лежащую между первой и второй

критическими скоростями (§ 10.1). Преимущест-

вом этих роторов являются меньшие диаметры

валов и соответственно меньшие потери в уплот-

нениях; однако они очень чувствительны к одно-

сторонним нагревам, возможным в результате

вибраций и износа уплотнений при неправильном

пуске турбины (недостаточно быстрое прохожде-

ние критического числа оборотов и др.) и требу-

ют тщательной динамической балансировки.

Указанные условия эксплуатации предъяв-

ляют исключительно высокие требования к со-

стоянию валов и насаженных на них деталей, ко-

торое должно тщательно проверяться в процессе

ремонта.

8.2. ВЫЕМКА РОТОРОВ.

Выемка роторов турбины производится по-

сле разборки регулирования, снятия крышки ци-

линдра, снятия (если имеются) обойм с диафраг-

мами, разъединения соединительных муфт с со-

седними роторами, удаления верхних вкладышей

опорных подшипников и разборки упорного под-

шипника.

Перед выемкой роторов и при полностью

остывшей турбине обязательно производятся не-

обходимые замеры зазоров и положений (осевых

и радиальных зазоров в проточной части, прогиба

валов, разбега в упорных подшипниках, осевого и

радиального биения рабочих дисков, упорного

диска, полумуфт и других насаженных на вал де-

талей, зазоров по лабиринтовым уплотнениям, по

подшипникам, между торцами насаженных на вал

деталей и пр.). Эти измерения, вносимые в фор-

муляр турбины, если их сравнить с записями.

предыдущего ремонта и данными монтажных

формуляров, могут указать, не произошло ли

серьезных изменений в роторе, статоре или в их

установке и какие меры необходимы для: исправ-

ления обнаруженных ненормальностей.

В зависимости от конструкции специально-

го подъемного приспособления ротор за опре-

деленные места (шейки, выточки и пр.) застроп-

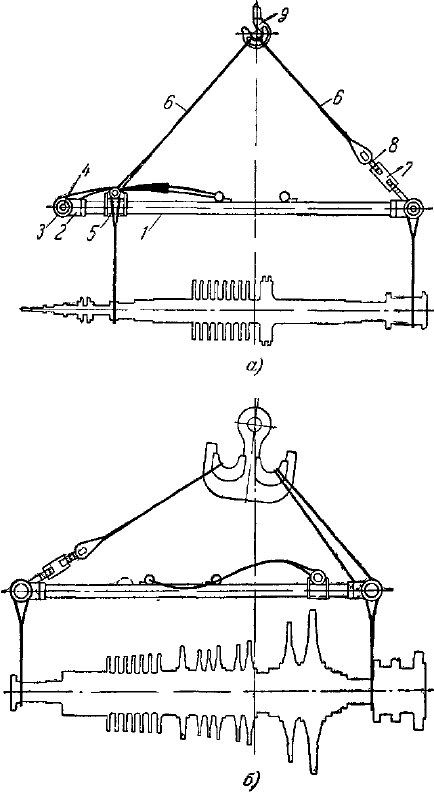

ливается к крюку мостового крана. На рис. 8.1

показано подъемное приспособление, которым

путем перестроповки его подвески и: регулировки

винтовой стяжки (талрепа) можно поднимать ро-

тор высокого (а) и ротор низкого (б) давления.

До начала подъема необходимо убедиться

в том, что полумуфты соседних роторов раз-

двинуты настолько, что выступ одной половины

вышел из заточки другой. После натяжения кра-

ном тросов горизонтальность положения ротора

может быть определена в начале подъема по од-

новременности отрыва шеек ротора от вклады-

шей, а после незначительного поднятия правиль-

ность подъема ротора проверяется по уровню,

устанавливаемому на одну из шеек вала.

Если ротор поднимается с перекосом, необ-

ходимо его опустить на подшипник и регули-

ровкой винтовых стяжек на подъемном приспо-

соблении добиться, чтобы ось ротора при подъе-

ме была строго параллельна разъемному фланцу

нижней части цилиндра. При подъеме ротора не-

обходимо следить за отсутствием заеданий или

задеваний в лопаточном аппарате, соединитель-

ных муфтах и перекосов в горизонтальной плос-

кости; для предупреждения задеваний ротор при

подъеме должен устанавливаться так, чтобы ра-

диальные зазоры в лопатках и лабиринтах по обе

стороны оси цилиндра, а также осевые зазоры с

обеих сторон рабочих лопаток были примерно

одинаковыми. Отсутствие заеданий проверяется

небольшим покачиванием ротора в направлении,

перпендикулярном его оси.

При перекосах, заеданиях или задеваниях

дальнейший подъем ротора должен быть не-

медленно прекращен до выяснения и полного

устранения обнаруженных ненормальностей.

После подъема на высоту, достаточную для

отвода в сторону, ротор краном доставляется к

месту укладки на заранее приготовленные надеж-

ные козлы, опирающиеся через подкладки на дос-

таточную площадь пола. При опускании ротора

на козлы необходимо следить, чтобы кольца ла-

биринтовых уплотнений не ложились на козлы и

85

лопатки были достаточно удалены от пола и от

опорных брусьев козел.

Для предохранения от скатывания с козел

под шейки ротора должны быть положены де-

ревянные брусья с вырезами, в которые про-

ложены листы прессшпана или толстые свин-

цовые прокладки.

Рисунок 8.1. Подъемное приспособление для роторов

(а) высокого давления (б) низкого давления. 1-труба,

2-вилка, 3-катушка, 4-валик, 5-кронштейн, 6-тросы,

7-стяжка талрепа, 8-винт талрепа,

9-крюк мостового крана.

8.3. РЕМОНТ РОТОРОВ.

После очистки ротор должен быть тща-

тельно осмотрен лупой, особенно в тех конст-

руктивных местах, которые могут явиться кон-

центраторами напряжений. Концентрация напря-

жений обычно возникает в кольцевых выточках,

галтелях, переходах сечений от одного диаметра

ротора к другому, в шпоночных канавках, отвер-

стиях, резьбовых соединениях, на кромках без

достаточных радиусов закругления, а также в де-

талях при их горячей посадке с завышенными

натягами, вызывающими большие удельные дав-

ления. Концентраторами напряжений могут быть

также такие дефекты, возникающие в процессе

эксплуатации и ремонта, как насечки, риски, за-

боины, наклеп, разъедания поверхности и др.

Причиной появления этих дефектов могут быть

грубая обработка и повреждения поверхностей

(удары), износ от попадания твердых частиц, па-

разитные токи, эрозия, коррозия, вибрация и пр.

При ремонте, в случае необходимости про-

изводить обработку поверхностей вала и его де-

талей, должны быть приняты меры для уменьше-

ния отрицательного влияния указанных причин

на надежность дальнейшей эксплуатации.

Обработка рабочих поверхностей для горя-

чей посадки деталей на вал (диски, втулки, цен-

трирующие кольца и др.) должна производиться с

чистотой, соответствующей 6-8 классу. Чистота

поверхности значительно повышает длительную

прочность и коррозионную стойкость, поэтому

после указанной обработки следует производить

полировку мест горячей посадки до полного уда-

ления следов резца. Натяг для горячей посадки

должен быть рассчитан на сохранение плотной

посадки при пуске турбины, когда диски прогре-

ваются быстрее вала, при числе оборотов, когда

срабатывает предохранительный выключатель, и

при других режимах эксплуатации; ослабление

посадки между сопрягаемыми деталями может

привести к наклепам, контактной коррозии и

опасным напряжениям, связанным с вибрацией.

Галтели, углы, кромки и другие переход-

ные места должны быть обработаны с доста-

точными радиусами закруглений, с последующей

шлифовкой указанных мест. Сверловка отвер-

стий, нарезка резьбы, обработка и устройство но-

вых шпоночных канавок, кольцевых выточек и

других углублений могут быть допущены только

в случаях особой нужды, с обеспечением необхо-

димой прочности деталей и с принятием мер для

устранения очагов концентрации напряжений.

Оставление трещин во вращающихся де-

талях ни при каких условиях не может быть до-

пущено, расчистка трещин должна производиться

до полного их удаления, с закруглением краев

образующейся канавки, если обработка трещины

приведет к недопустимому ослаблению детали,

последняя должна быть забракована, а в отноше-

нии ремонта вала вопрос должен решаться после

консультации с заводом-изготовителем или дру-

гой компетентной организацией.

Повреждения вала в виде царапин, задиров,

рисок (особенно опасны глубокие, идущие вдоль

шейки), а также коррозионные повреждения

(ржавление) и шероховатости рабочих поверхно-

стей устраняются в зависимости от величины де-

фекта и его направления проточкой с последую-

щей шлифовкой или только шлифовкой.

Овальность (сечение в форме овала) и ко-

нусность рабочей шейки для подшипников (диа-

метр с одной стороны по длине шейки больше, а с

другой меньше), редко встречаются в валах тур-

бины и являются следствием неравномерности

износа шейки вала. Величина овальности опреде-

ляется путем измерения вала в месте наибольшего

износа микрометром по взаимно перпендикуляр-

ным диаметрам одного поперечного сечения

шейки. Такие же измерения диаметров в двух

86

разных сечениях по длине шейки дают возмож-

ность определить ее конусность.

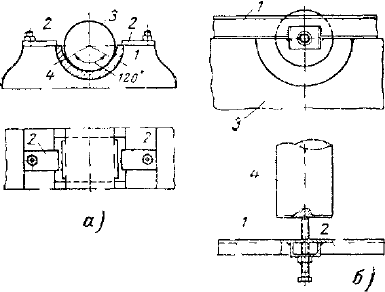

Рисунок 8.2. Приспособления для проточки роторов;

а — люнет для ротора в расточке цилиндра под корпус

уплотнения, 1-вкладыш люнета, 2 — стопорные план-

ки, 3 — опорное место вала, 4 — расточка под корпус

уплотнения, б — упор против осевого перемещения

ротора, 1-траверса, 2 — регулирующий болт с полу-

круглым концом, 3 — цилиндр, 4 — вал.

Максимально допустимые овальность и ко-

нусность также, как и биение вала, не должны

превышать 0,015—0,02 мм; свыше этого размера

нормальная работа подшипников нарушается, и

поэтому как овальность, так и конусность должны

быть устранены путем шлифовки или обточки.

Лучшим способом исправления шеек рото-

ра для устранения конусности, овальности и дру-

гих дефектов, а также для проточки уплотнитель-

ных гребней, ленточных бандажей лопаток и дру-

гих частей и деталей, требующих токарной обра-

ботки, является проточка ротора при его установ-

ке и вращении на токарном станке. Однако этот

способ ввиду отсутствия станков соответствую-

щих габаритов или специальных приспособлений,

оборудованных стойками с опорными подшипни-

ками или люнетами, может быть применен не на

всех электростанциях. Отправка же ротора на

завод-изготовитель или на другой завод, где име-

ется возможность подобной обработки, даже рас-

положенный недалеко от электростанции, связана

не только с неплановостью для завода данной

работы, с большой затратой времени на обработ-

ку, но, главным образом, со значительными за-

тратами времени и труда на производство таке-

лажных работ и работ по упаковке и транспорти-

ровке ротора.

Токарную обработку поврежденных мест

ротора (проточку или шлифование опорных шеек

и посадочных мест на валу), а также проточку

уплотнительных гребней, ленточных бандажей в

условиях электростанции можно производить:

1) на специальном приспособлении, оборудован-

ном стойками с опорными подшипниками или

люнетами (например, на балансировочном станке

типа, приведенного на рис. 10.10); или 2) в ци-

линдре турбины при роторе, установленном на

специальные люнеты (рис. 8.2, а) или на собст-

венные опорные подшипники, если состояние

опорных шеек вала хорошее (конусность и оваль-

ность находятся в пределах допусков).

В большинстве случаев наиболее приемле-

мым является второй вариант проточки. Для этого

после установки ротора в нижнюю часть цилинд-

ра на свои подшипники на разъем ус-

танавливаются поперечные траверсы с упорами в

оба торца ротора, ограничивающими его переме-

щения в осевом направлении при вращении (рис.

8.2, б); упорами нормально служат регулирующие

болты с полукруглыми

концами или шарики, смазываемые при

вращении ротора цилиндровым маслом; регули-

рующие болты дают возможность регулировать

осевой разбег ротора, обычно устанавливаемый в

пределах 0,02—0,03 мм.

Для вращения ротора со скоростью 10-30

об/мин, необходимой для обеспечения скорости

резания на заданном диаметре расточки, приме-

няется электродвигатель с редукторной или ре-

менной передачей.

Выбор типа привода зависит от тех средств

и оборудования, которыми располагает элект-

ростанция. В качестве редукторной передачи

обычно используются подходящие по переда-

точному отношению штатные редукторы экс-

плуатируемого оборудования; для этой цели мо-

гут быть также подобраны редукторные передачи

и приводы строительных лебедок, обес-

печивающие указанную скорость вращения рото-

ра.

Для роторов весом до 5 т может быть при-

менено приспособление, показанное на рис. 8.3, а,

в качестве привода в этом случае используется

пневматическая или электрическая дрель и фрик-

ционная передача в виде резинового кольца, при-

жимающегося к валу или полумуфте ротора. При-

способление с таким приводом легко устанавли-

вается и обеспечивает равномерное вращение

ротора после его предварительного трогания с

места вручную.

Для привода легких роторов может также

использоваться электро- или пневмодрель мощ-

ностью 0,75—1 кВт (рис. 8.3, б), которая крепится

на разъеме цилиндра таким образом, чтобы на-

борный шкив из резиновых шайб, надеваемый на

вал дрели, по всей длине прижимался к тыльной

части лопаток рабочего колеса. Получение соот-

ветствующей скорости вращения ротора опреде-

ляется числом оборотов дрели и диаметрами

шкива и диска в месте прижима шкива.

Наименее желательным является привод от

ременной передачи, так как вследствие скольже-

ния ремня и имеющейся его сшивки трудно полу-

чить плавное и равномерное вращение ротора без

толчков; особенно отрицательно толчки сказыва-

ются на качестве проточки прерывистой бандаж-

ной ленты на лопатках.

Любой привод должен быть хорошо при-

центрирован к оси ротора и должен обеспечивать

плавное, без толчков и «перекатов» в под-

шипниках вращение ротора со скоростью, обес-

печивающей правильный процесс резания. Для

устранения возможности при малых оборотах

«перекатывания» ротора в подшипниках дугу, по

которой происходит прилегание шеек ротора к

87

вкладышам подшипников, приходится увеличи-

вать до 90—120°.

Рисунок 8.3. Приспособления для вращения легких

роторов; а—привод с помощью резинового кольца: 1-

вал, 2—крышка подшипника, 3 — корпус подшипника,

4 — шарикоподшипник, 5—втулка, 6—шайбы 7—

резина, 8—основание приспособления; б — привод с

помощью наборного шкива из резины; 1— разъем ци-

линдра 2 — основание приспособления, 3 — электро-

или пневмодрель, 4 - валик, 5—шкив набранный из

резиновых шайб.

Во время вращения ротора от электродви-

гателя должна быть обеспечена бесперебойная

смазка опорных подшипников смесью цилинд-

рового и турбинного масел (в равных пропор-

циях), смазка должна быть так отрегулирована,

чтобы поддерживать ровную масляную пленку по

всей опорной поверхности шеек ротора, подача

обычно производится открытием краников на

ведрах с маслом, подвешенных над вкладышами

подшипников.

Во многих случаях для вращения ротора

при указанных работах может быть использовано

валоповоротное устройство турбоагрегата. В этом

случае должны быть собраны, как для нормаль-

ной работы, соответствующие опорные и упор-

ные подшипники, соединительные муфты и по-

ставлены заглушки на те маслопроводы к под-

шипникам и регулированию, которые не требу-

ются для смазки подшипников роторов, вращае-

мых от валоповоротного устройства для привода

обрабатываемого ротора.

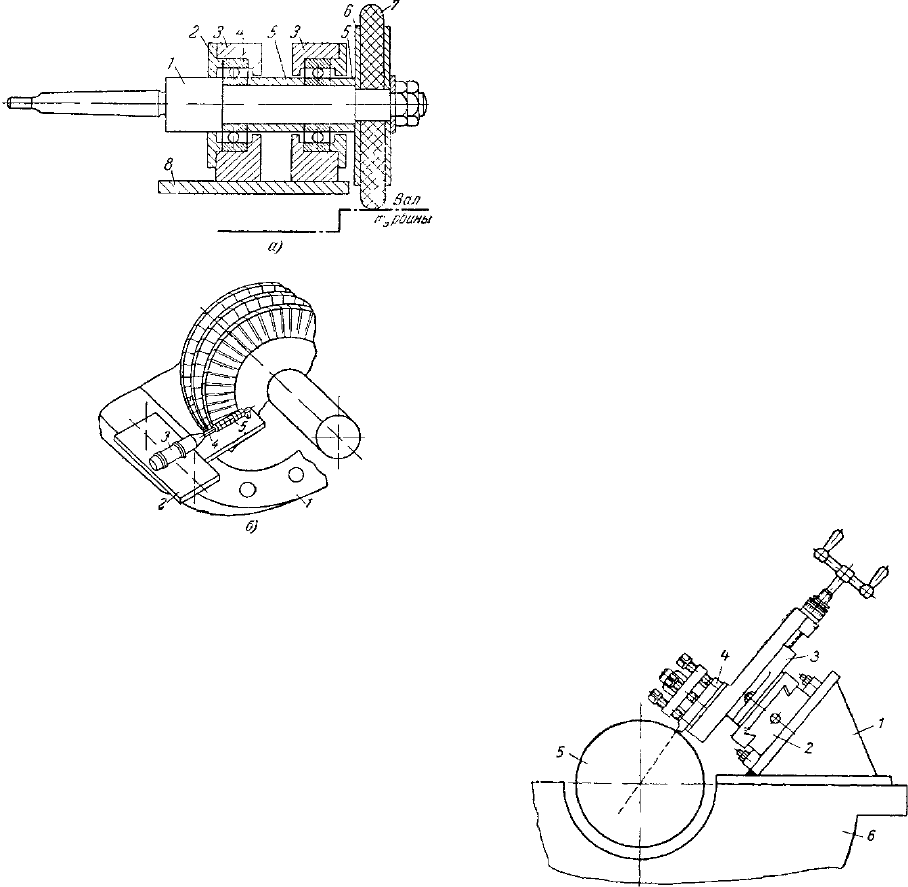

Для обработки ротора на разъем турбины

против места, подлежащего обработке, уста-

навливается прочная металлическая подставка с

наклонной площадкой, служащей для укрепления

переносного суппорта с режущим инструментом

(рис. 8.4). Суппорт дает возможность перемещать

режущий инструмент в продольном и поперечном

направлениях, наклон опорной площадки выби-

рается из расчета, чтобы поперечное движение

режущего инструмента относительно оси ротора

проходило через центр вала.

Режущий инструмент для придания ему

большей жесткости укрепляется на суппорте с

минимальным вылетом, а установка самого суп-

порта выверяется так, чтобы обеспечить пере-

движение режущего инструмента строго парал-

лельно оси вала. Лучше всего такая выверка дос-

тигается с помощью индикатора, укрепленного на

суппорте вместо режущего инструмента. Суппорт

и режущий инструмент на нем закрепляются

окончательно после того, как достигнуто положе-

ние, при котором показания индикатора во время

перемещения каретки суппорта вдоль оси вала

остаются неизменными или отличаются по всей

длине проверки не больше чем на 0,01—0,02 мм.

Этой проверке должно быть уделено особое вни-

мание, так как ошибки, допущенные в установке

суппорта, могут привести к конусности обработки

или к ее неконцентричности точным частям рото-

ра, т. е. к изменению положения центра тяжести

ротора относительно его шеек, а, следовательно,

и к значительной разбалансировке ротора.

Рисунок 8.4. Установка суппорта для обработки вала

ротора в цилиндре турбины. 1—металлическая под-

ставка, 2—суппорт, 3-каретка суппорта, 4—резец, 5—

вал, 6—цилиндр.

Сама проточка, после проведения необхо-

димых замеров биения ротора, производится так-

же как и при резании на токарных станках.

Для получения должной чистоты обработ-

ки величина поперечной подачи резца, контроли-

руемая индикатором, укрепленным на каретке

суппорта, должна быть не более 0,015—0,02мм на

каждый проход, а скорость продольной подачи в

пределах 0,75—1 мм на один оборот ротора.

Требование чистоты обработки не допуска-

ет оставления на обработанной поверхности под-

резов, острых углов, следов грубой обработки,

рисок и других дефектов, являющихся очагами

концентрации напряжений. Хорошие результаты

по устранению неглубоких поверхностных по-

вреждений, а также зеркальная поверхность шеек

после их обработки указанным выше способом

могут быть получены путем шлифовки шеек с

88

помощью приспособления, приведенного на

рис. 8.5, а, которое нетрудно изготовить в усло-

виях электростанции.

Это приспособление в виде разъемного ци-

линдра может быть изготовлено из листового же-

леза толщиной 10—12 мм путем его сгибания в

цилиндр или из болванки плотного дерева путем

ее токарной обработки.

Рисунок 8.5. Шлифовка шеек вала вручную; а - с по-

мощью приспособления в виде разъемного цилиндра,

1-цилиндрический кожух, 2-войлок, 3-шкурка,

4-опорная шейка, 5-натяжные болты, 6-крепежные бол-

ты, 7-рукоятки для вращения приспособления;

б - с помощью пожарного шланга 1-наждачная шкурка

2-вал, 3-пожарный шланг.

Изготовленный из листового железа или

дерева разъемный цилиндр должен иметь внут-

ренний диаметр на 10—15 мм больше диаметра

шейки ротора и длину, равную дли не шейки. К

цилиндру из листового железа в месте разъема

приваривают фланцы с несколькими отверстиями

для его стяжки болтами, отверстия для болтов,

стягивающих обе половины цилиндра, преду-

сматриваются также и в деревянном цилиндре.

Внутренние поверхности цилиндров протачива-

ются на станке после установки в их разъем про-

кладок и стяжки обеих половинок цилиндров

болтами.

Шлифовка ротора с использованием того

или другого цилиндра производится при уста-

новке ротора на козлы, без опоры его на шейку,

которая должна подвергаться обработке. На шей-

ку вала с полным ее охватом накладываются лис-

ты полотняной наждачной шкурки, поверх шкур-

ки накладывается ровный слой фетра или войло-

ка, зажимаемый затем надеваемыми обеими по-

ловинами цилиндра; при соединении болтами

обеих половин цилиндра концы войлока и шкур-

ки зажимаются в плоскости разъема цилиндра.

Вращением цилиндра с помощью рукояток про-

изводится шлифовка шейки.

Для получения хороших результатов и

равномерности шлифовки необходимо периоди-

чески менять шкурку (через каждые 15— 20 мин)

и время от времени поворачивать ротор на козлах

на 90, 180° и т.д. Продолжительность шлифовки

определяется практически и зависит от величины

повреждения шейки вала и от выбранного номера

шкурки. Этим же цилиндром может быть произ-

ведена шлифовка с помощью пасты ГОИ, разве-

денной на керосине и намазываемой ровным сло-

ем на прессшпан, который укладывается на шей-

ку вала вместо наждачной шкурки.

Окончательные результаты обработки пос-

ле соответствующих тщательных измерений

(овальность, конусность, неконцентричность и

уменьшение первоначального диаметра) должны

быть зафиксированы на чертеже и записаны в

формуляр обработки и сборки ротора.

Обработка опорных шеек вала в случае их

неудовлетворительного состояния и невозмож-

ности вывести дефекты с помощью указанного

приспособления, может быть выполнена при ус-

тановке ротора в цилиндре турбины, в этом слу-

чае на суппорте, укрепленном на разъеме опорно-

го подшипника, устанавливается шлифовальная

машинка (рис. 8.6). Шлифовальная машинка, вне

зависимости от типа привода (электрический или

пневматический), должна быть высокооборотной

(2500-3500 об/мин) и иметь наждачный камень

диаметром 75—150 мм.

Рисунок 8.6. Установка шлифовальной машинки для

обработки опорных шеек вала. 1-суппорт,

2-металлическая подставка, 3-камень шлифовальной

машинки, 4-защитные фетровые щитки, 5-вкладыш

подшипника, 6-цилиндр, 7-опорная шейка,

8-подвод масла.

Проверка прилегания нижних половин

опорных вкладышей или люнетов к шейкам вала,

установка ротора и упоров от его осевых переме-

щений, а также выверка установки суппорта для

обработки поверхности вала строго концентрично

его оси производятся так же, как и при описанной

выше обработке ротора резцами.

Подвод масла к обрабатываемой шейке

(смесь цилиндрического и турбинного масел)

89

производится по вращению ротора под один из

фетровых щитков, которые устанавливаются у

разъема подшипника для защиты его от попада-

ния наждачной пыли. При правильном положении

этих щитков и подаче смазки под щиток по вра-

щению ротора незначительное количество наж-

дачной пыли, которое попадает на шейку вала, не

может вызвать образования царапин или рисок.

В процессе обработки длинных шеек вала

шлифовальной машинкой необходимо произво-

дить измерения возможной сработки наждачного

камня и хода устранения овальности и конусно-

сти шейки вала. По окончании обработки шеек

вала шлифовальной машинкой необходимо отпо-

лировать обработанную шейку до зеркального

блеска.

После проведения всех ремонтных работ

по ротору и его укладки в турбину на свои под-

шипники собирается упорный подшипник и про-

изводится проверка аксиального и радиального

положения дисков, лопаток, втулок лабиринтовых

уплотнений и других деталей, насаженных на вал.

Замеренные величины радиальных и аксиальных

зазоров, биений дисков и других деталей должны

находиться в пределах допусков, указанных в

соответствующих главах.

Эти замеры, а также данные осевого раз-

бега ротора и осевых размеров от упорного диска

до деталей, насаженных на вал, записываются в

соответсгвующие формуляры, а при их изменени-

ях—в паспорт турбоагрегата.

8.4. УКЛАДКА РОТОРА В ЦИЛИНДР.

Перед окончательной укладкой ротора в

цилиндр после ремонта зачистка и шлифовка ше-

ек вала может производиться мелкой шкуркой на

масле с помощью приспособления, указанного на

рис. 8.5, а. Для ускорения операции шлифовка

может быть также произведена, как указано на

рис. 8-5, б; шкурка, положенная на шейку, при-

жимается и вращается с помощью ремня или по-

жарного шланга, обвернутого один раз вокруг

шейки, для указанного вращения шкурки концы

шланга двумя рабочими тянутся попеременно в

противоположные направления.

После шлифовки шейки должны быть тща-

тельно промыты керосином и вытерты сухой

тряпкой, чтобы удалить наждачную пыль, которая

при работе может вызвать появление рисок на

шейке вала и баббите вкладыша.

Окончательная укладка ротора при сборке

производится после осмотра, очистки и тща-

тельной продувки сжатым воздухом нижней час-

ти цилиндра, корпусов подшипников, проверки

отсутствия в них посторонних предметов и уста-

новки нижних вкладышей опорных подшипников,

обойм диафрагм и уплотнений, также должны

быть удалены пробки, установленные на дренаж-

ных отверстиях, и сняты заглушки с паропрово-

дов, присоединенных к цилиндру.

Перед подвеской ротора к крану следует

убедиться в том, что осевая установка соседних

роторов правильна и укладка ротора будет проис-

ходить без помех со стороны соединительных

полумуфт, для получения полной уверенности в

отсутствии указанных помех следует при опуска-

нии ротора протаскивать кусок прессшпана тол-

щиной 1—1,5 мм между фланцами полумуфт

(рис 8.7).

Рисунок 8.7. Протаскивание пресс шпана в плоскости

разъема муфты при укладке ротора.

Ротор застропливается так же, как и при

выемке, поднимается над козлами, и правиль-

ность его подвески проверяется по уровню» уста-

новленному на одну из шеек. Ротор медленно,

короткими толчками, опускается в цилиндр, при

этом необходимо следить за его правильным по-

ложением по уровню, за отсутствием задеваний в

лопаточном аппарате и, слегка покачивая ротор

перпендикулярно его оси, контролировать, чтобы

ротор не повредил уплотнения.

Не доводя ротор на 100—150 мм до вкла-

дышей подшипников, необходимо полить вкла-

дыши чистым турбинным маслом, после оконча-

тельной укладки ротора на место необходимо

собрать упорный подшипник и провернуть ротор,

чтобы убедиться (прослушиванием) в отсутствии

задеваний.

9

9

.

.

П

П

Р

Р

О

О

Г

Г

И

И

Б

Б

И

И

П

П

Р

Р

А

А

В

В

К

К

А

А

В

В

А

А

Л

Л

О

О

В

В

.

.

9.1. ПРИЧИНЫ ПРОГИБА ВАЛОВ.

Прогиб валов в эксплуатации может быть

вызван различными причинами, основные из ко-

торых следующие:

1. Задевания в лабиринтовых концевых или

диафрагменных уплотнениях из-за недостаточных

зазоров, что вызывает прогиб вала вследствие

местного нагрева от трения. Особенно опасно

одностороннее задевание в лабиринтовых уплот-

нениях жесткого типа, не имеющих компенси-

рующих пружин, а также задевание валов, не

имеющих насаженных лабиринтовых втулок. При

наличии втулок, насаженных на вал, задевания за

них иногда ограничиваются только появлением

вибрации, вызванной временным прогибом вала,

т.е. прогибом в пределах упругой деформации

2. Нарушение тепловых расширений ци-

линдров и корпусов подшипников вследствие

заеданий в скользящих поверхностях, направ-

ляющих шпонках и дистанционных болтах, не-

нормальности в работе и дефекты в креплении

переднего подшипника к цилиндру высокого дав-

ления (§ 7.9), а также неправильная центровка

роторов по муфтам и расточкам, отсутствие натя-

га и должного крепления крышек и обойм под-

90