Меняев М.Ф. Цифровые системы управления техническими процессами в полиграфии

Подождите немного. Документ загружается.

o поддержка системы учета и классификации затрат;

o поиск и установка партнерских связей и сотрудничества;

o анализ данных о состоянии бизнеса и разработка проектов развития предприятия;

o модернизация информационной системы предприятия и др.

Каждый из элементов модели выполняет в системе собственные, качественно обособленные и вместе

с тем общесистемные функции, благодаря чему обеспечивается целостность системного образования.

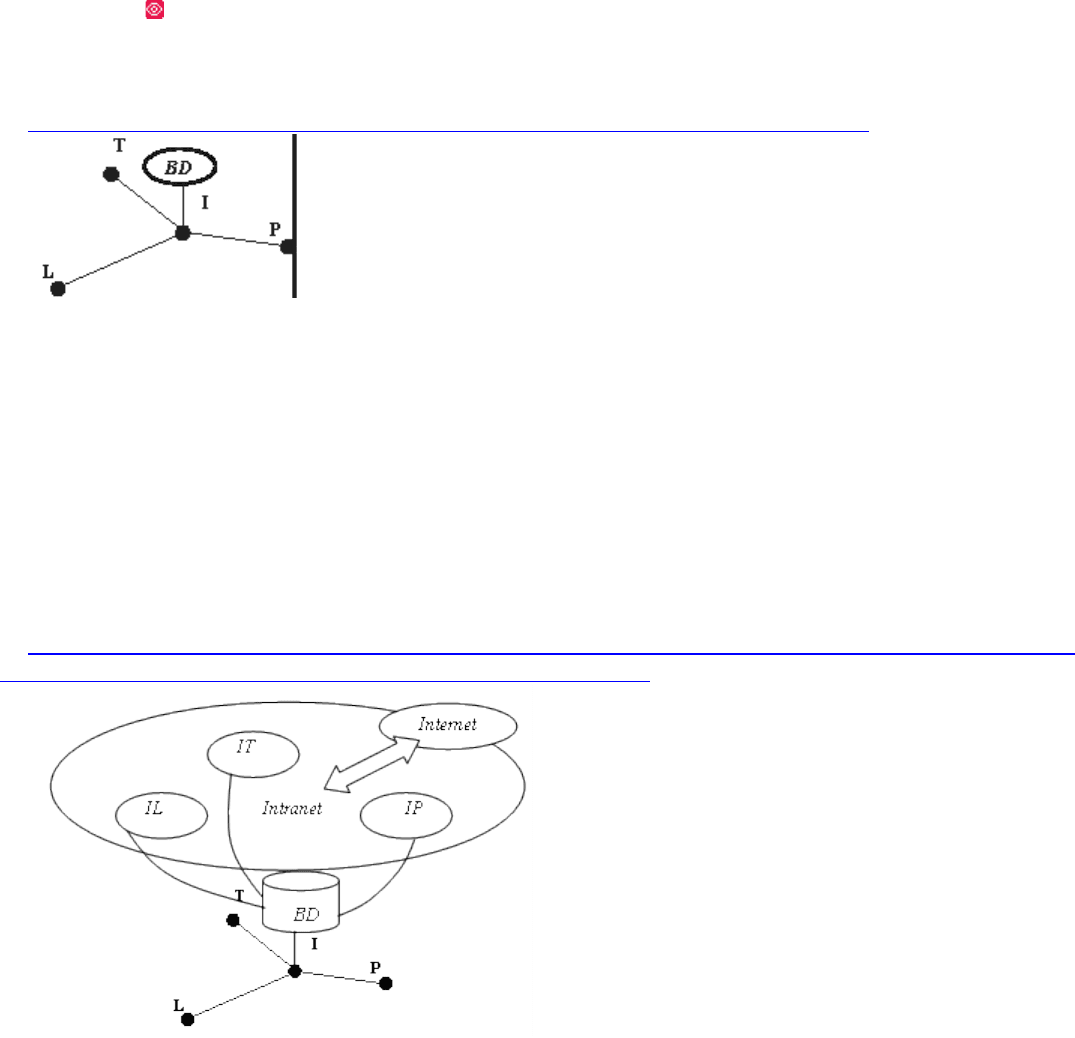

На рис. 2.2 показана модель общесистемной функции элемента "информационный ресурс". Она

состоит в выделении области для хранения, переработки и распределения общесистемной информации,

используемой для управления элементами T, L, P. Эта область формируется в виде базы данных (BD)

системы.

Рис. 2.2. Модель формирования базы данных информационного ресурса системы

Из рисунка следует, что для описания модели информационного пространства необходимо не только

определить состояния (основные элементы) системной модели и отношения между ними, но и показать

взаимосвязи между непосредственно состояниями модели базы данных. Ее значение проявляется в том,

что эффективное управление предприятием предполагает минимизацию затрат, связанных с поиском и

обработкой информации, размещенной в базах данных, что предполагает проведение мероприятий по

модернизации не только методов поиска и связанного с ним программного обеспечения, но и

соответствующего оборудования BD.

Дальнейшее развитие информационного ресурса позволяет обеспечить функционирование

информационных потоков не только между ее внутренними элементами, но и между внешними

информационными системами. Информационный ресурс системы получает новые качественные

характеристики, включаясь в межсистемное информационное пространство, определяемое как

гиперинформационное пространство (ГИП).

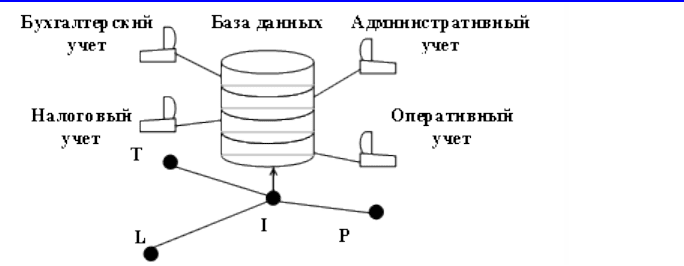

Рис. 2.3. Модель информационного пространства организации: L, T, P - состояния системной модели;

IL, IT, IP - информационные системы управления организации

На рис. 2.3 показана системная модель информационного ресурса организации (VS). Она состоит из

следующих основных элементов: база данных системы (BD), совокупность информационных систем

управления организацией, которые могут быть реализованы в виде соответствующих порталов

информационной системы: IL, IT, IP - соответственно L, T, P элементов системной модели организации.

Передача информации в системе отражена с помощью корпоративной информационной сети (Intranet), а

доступ к внешним информационным сетям определяется каналом связи с Интернет.

Между состояниями модели определены отношения семантической коммуникации, под которыми

понимаются процессы приема, преобразования, хранения и передачи смысловой информации.

Корпоративные информационные системы, реализованные в форме Intranet, обеспечивают обмен

машиночитаемыми документами в бизнес-системе благодаря единому механизму подготовки, поиска,

преобразования, передачи и защиты информации.

Информационные ресурсы организации имеют возможность информационного обмена в

гиперинформационном пространстве с помощью глобальных информационных сетей.

Процессы обмена информацией не следует сводить только к процессам приема, передачи и хранения

данных. Их необходимо рассматривать как часть процесса познания информационного состояния

окружающей действительности (экономической ситуации, состояния рынка, биржевой ситуации,

социальной обеспеченности и т. п.), направленного на выявление наиболее существенных признаков в

их взаимосвязи, в целях моделирования окружающей реальности и соответственно выработки наиболее

эффективных решений по управлению ею.

Информационный ресурс организации предполагает использование методов и средств

взаимодействия на уровне глобальных компьютерных (информационных) сетей. В этом случае

создается основа для организации цифровых активов, электронных каталогов и магазинов, применения

электронных платежей, более эффективного изучения рынка, реализации новых методов работы с

клиентами и партнерами, выполнения комплекса мероприятий электронного маркетинга и др. Таким

образом, создается основа для реализации технологических процессов при использовании

нетрадиционной (виртуальной, электронной) среды. Переход от обычного управления производством к

виртуальному существенно изменяет отношения между поставщиками, производителями, клиентами и

собственниками предприятий, снижает производственные риски до такого уровня, который

практически недостижим в традиционных рамках производственных отношений.

Расширение информационного ресурса изменяет возможности управления предприятием,

осуществляя минимальную реакцию на изменение технологических условий производства, и

дополнительно играет роль генератора добавленной стоимости.

2.2.Моделирование информационной системы управления технологическим производством

Информационный ресурс охватывает все подразделения и службы производства, выполняя

специфические операции передачи, хранения и обработки информации. В этом смысле можно говорить

об информационном пространстве организации, понимая под этим термином не только данные, методы

и средства их обработки, но и географию информационных отношений.

Информационное пространство производственной системы формируется с помощью технических

средств обработки информации, компьютерной и телекоммуникационной технологии, которые

определяют техническое и программное содержание соответствующей информационной

(автоматизированной) системы управления технологическим процессом (предприятием), которую

нередко определяют как информационная система (ИС) управления организации или как

автоматизированная система управления (АСУ). В зависимости от уровня реализации ИС,

используемой для управления технологическими и административно-хозяйственными процессами,

можно выделить три основных уровня ее реализации:

Первый уровень: Системы обработки фактографической информации.

Второй уровень: Интегрированные информационные системы.

Третий уровень: Динамические системы управления.

ИС первого уровня обрабатывают фактографическую информацию о выполненных хозяйственных

операциях, которая считывается в форме входных данных с входных документов. Эти данные хранятся

в базе данных системы в виде таблиц. Обработка этих таблиц позволяет осуществлять функции

управления ресурсами организации и вести основные виды учета ее деятельности: оперативный,

бухгалтерский, административный, налоговый, получать отчеты по фактически выполненным

операциям.

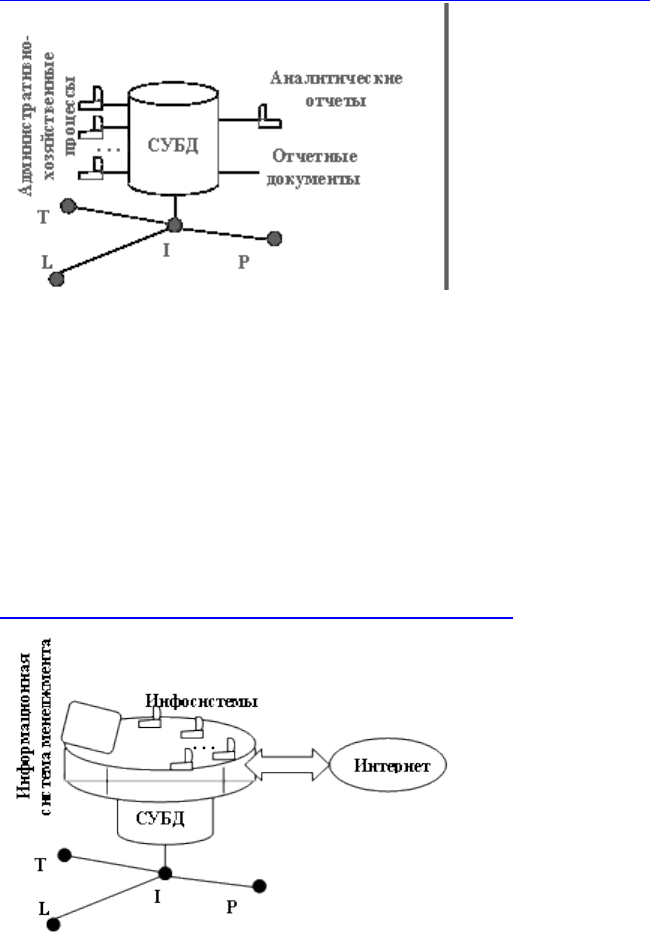

Рис. 2.4. Модель организации записи данных в ИС первого уровня

На рис. 2.4 показана модель ввода данных производственного процесса в базу данных ИС первого

уровня. Здесь с помощью клавиатуры или устройств считывания информации осуществляется

одноразовый ввод данных различных технологических, финансовых и других документов организации

в единую (реже различные) базу данных. Затем на основе этих данных формируют необходимые

документы, обеспечивающие функции управления и выдачи различных форм учета: оперативного,

налогового, бухгалтерского, административного.

В простейших случаях, при использовании подобной модели построения ИС, можно получить

традиционные формы учета деятельности организации на базе бумажной технологии, воспроизводимой

с помощью печатающих устройств ИС.

Реализация фактографических ИС предполагает использование простых экономических моделей

управления ресурсами и базируется на единой системе управления базой данных (СУБД),

корпоративной информационной сети (Intranet), позволяющей также осуществить электронный

документооборот.

Фактографические ИС поддерживают систему вывода различных отчетных документов всех видов и

форм учета и отчетности, они также позволяют подготовить различные аналитические документы в

форме таблиц, графиков и гистограмм, позволяющих судить как о состоянии ресурсов организации, так

и о перспективах их использования. На этом уровне организации возможна реализация функции

планирования дискретного производства.

Рис. 2.5. Расширенная модель организации ИС первого уровня

В ИС первого уровня (рис. 2.5) данные об административно-хозяйственной, финансовой и

производственной деятельности заносятся в единую базу данных, используя входы различных

подсистем системы. Например, управляя информацией о запасах, можно использовать данные

финансовой подсистемы, планируя производство - заносить данные о партнерах или заказчиках и т. п.

В этих системах вводится система защиты информации с помощью паролей и логинов,

определяющих уровень полномочий пользователя (уровень доступа в системе).

Основной недостаток ИС первого уровня состоит в том, что они позволяют анализировать

информацию "вчерашнего дня", что объясняется необходимостью ежедневного обновления базы

данных в нерабочее время системы. Эта особенность ограничивает их использование в системах

управления технологическими процессами непрерывного производства. Такие системы ориентированы

на дискретное производство в рамках малого бизнеса.

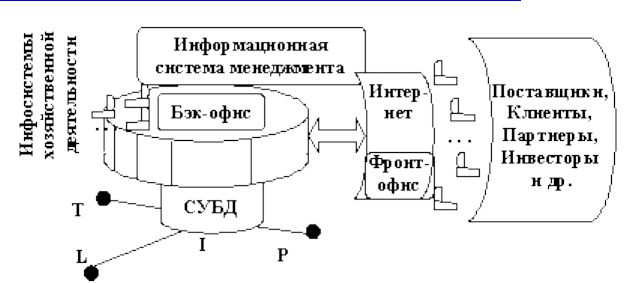

Рис. 2.6. Модель структуры интегрированной ИС

ИС второго уровня (рис. 2.6) позволяют управлять сложными корпоративными образованиями, где

процессы управления разделяются на отдельные инфосистемы (обычно это логистика, учет и

отчетность, управление персоналом), в каждой из которых содержатся отдельные функциональности

(приложения), например, оперативный учет, запасы, контроллинг и т. п. Каждая функциональность

предназначена для работы с соответствующим специалистом (управленцем). Вместе они позволяют

показать данные, на основе которых принимаются решения на совете директоров крупной организации.

Все инфосистемы интегрированных ИС базируются на единой базе данных, доступ к которой с

любого клиентского места ограничен паролем и системой доступа к информации.

В процессе работы системы, независимо от запроса пользователя, входные данные не только

записываются, но и одновременно направляются на подготовку аналитической информации. Для этого

системы этого уровня используют в своей структуре элемент "Пул данных", который определяет как

возможность приема и хранения оперативной информации, так и средство ее предварительной

обработки по заранее установленным алгоритмам. Эти алгоритмы настраиваются на заранее

устанавливаемую систему аналитических отчетов.

Для каждой инфосистемы формируется своя информационная система (ИС управления), для которой

можно заранее указать необходимый фактографический, статистический, аналитический или другой

материал, отражаемый по запросу на главном экране ИС (информационном кокпите). Информационный

кокпит представляет собой совокупность LCD-экранов, позволяющих одновременно наблюдать за

состоянием нескольких десятков параметров (таблиц, гистограмм и т. п.), определяющих ход

реализации производственного процесса. Такие системы обеспечивают управление производственной

системой в режиме реального времени.

В интегрированных ИС реализована возможность выполнения хозяйственных операций в Интернете,

например, посещение торговых площадок, использование электронных платежей и т. п.

ИС третьего уровня определяют содержание динамических систем управления, которые позволяют

расширить информационное пространство системы управления организации за счет применения фронт-

офисных структур и портальных конструкций, что, в свою очередь, позволяет с помощью Интернета

предоставить стейкхолдерам (поставщикам, партнерам, клиентам, инвесторам и др.) необходимую

информацию в соответствии с предоставленными полномочиями и, соответственно, улучшить

экономические показатели производственного процесса.

Рис. 2.7. Модель организации ИС третьего уровня

Структура ИС этого уровня (рис. 2.7) использует технологию бэк-офиса фирмы. В этом случае

обращение к мощной системе управления базой данных и взаимосвязь между персоналом организации

(клиентами) осуществляется с помощью специализированного браузера (портала ИС), что позволяет

настраивать порталы технологов и управленцев под конкретную работу по управлению

производственными и административно-хозяйственными процессами.

Управление производственной деятельностью организации (обычно корпоративного типа) в таких

ИС осуществляется с помощью информационных систем управления (инфосистем), связанных с

информационным кокпитом.

Важное отличие ИС третьего уровня заключается в том, что они предоставляют инструменты для

совместного использования производственной информации всем участниками бизнеса с помощью

фронт-офисных систем. Для этого на соответствующих (внешних по отношению к ИС управления)

компьютерах устанавливается необходимое программное обеспечение (браузер), определяются пароли

и уровни доступа (полномочия), а также формируется необходимый набор сервиса.

С помощью фронт-офиса стейкхолдер может получить информацию о выпускаемой продукции,

соблюдении стандартов качества, используемых материалах, передать текстовое сообщение и

выполнить другие действия. Это позволяет ему обосновать свои действия для расширения партнерства,

вложения инвестиций, покупки эксклюзивных товаров, получения значимой информации и т. п.

Применение фронт-офисных структур предполагает использование специального программного

обеспечения для управления связями с клиентами, формирования надежного логистического потока,

подготовки квалифицированного персонала и управления кадрами в любое время в любой

географической точке.

3.Основы построения автоматизированной информационной системы управления

организацией

3.1.Структурная схема АИСУ

Автоматизированная система управления (информационная система управления - АИСУ)

представляет собой человеко-машинную систему, позволяющую оптимизировать процессы управления

деятельностью организации, повысить ее эффективность на основе сбора, переработки, хранения и

выдачи информации. В основу таких систем заложен определенный организационно-экономический

метод управления организацией.

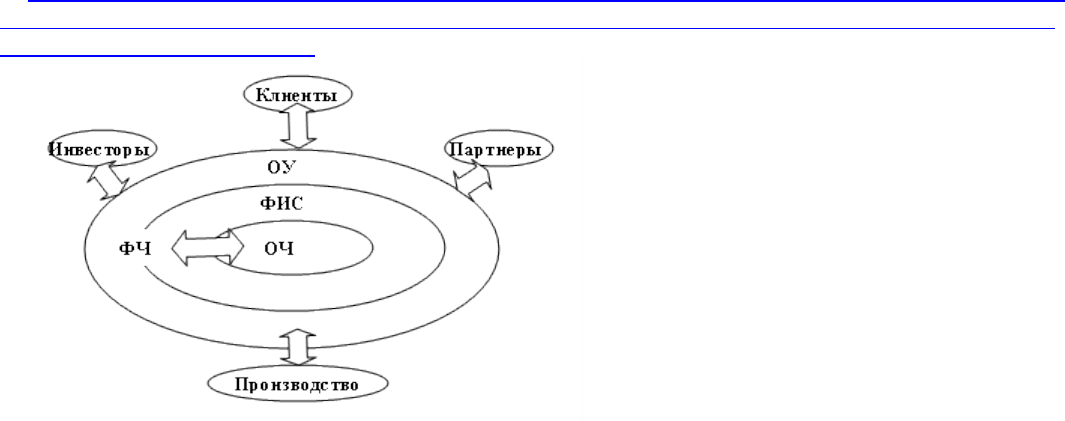

Рис. 3.1. Основные части автоматизированной информационной системы управления организацией:

ОЧ - обеспечивающая часть, ФИС - функциональная информационная система, ФЧ - функциональная

часть, ОУ - объект управления

На рис. 3.1 показана структурная схема взаимосвязи основных элементов (частей) АИСУ:

управляющая (УЧ) и обеспечивающая части (ОЧ). Управляющая часть состоит из функциональных

информационных систем (ФИС) и соответствующих объектов управления (ОУ).

В качестве объекта управления здесь выступает совокупность производственных и хозяйственных

процессов, которые определяют содержание конкретного производства. Эти объекты управления можно

разделить на отдельные функциональные системы (инфосистемы), управление которыми реализуется на

основе данных о состоянии соответствующих ресурсов производства.

На этом уровне осуществляется ввод данных о состоянии производства, а также передача

управляющих воздействий на объекты системы. Например, данные о состоянии объектов снабжения и

сбыта, технического обслуживания и ремонта оборудования, о квалификации работников и

специалистов и о других ресурсах служат информационной базой для подготовки информации в

соответствующих функциональных областях.

Здесь, в структуре управления, формируются документы планирования и оперативного управления

ресурсами организации в соответствии с реализуемым методом управления, который предполагает

соответствующий анализ экономических процессов, с целью выработки необходимого управляющего

воздействия.

Для повышения эффективности функциональной части системы формируется обеспечивающая часть

системы управления, которая определяется как информационная система (ИС) организации.

Обеспечивающая часть АИСУ содержит информационное, математическое, лингвистическое,

программное и техническое обеспечения. Она предназначена для организации системы приема,

обработки, хранения и выдачи информации и обычно реализуется в форме информационной системы

организации.

Информационное обеспечение АИСУ содержит всю информацию, используемую для решения задач

управления. Она представляет собой совокупность массивов информации, унифицированной системы

документации, единой системы классификаторов и др.

Лингвистическое обеспечение - набор языковых средств, реализующих интерфейс между системой

управления и объектом управления.

Математическое обеспечение определяется набором алгоритмов, экономических моделей,

математических соотношений, позволяющих решить задачу управления технологической системой.

Программное обеспечение содержит набор рабочих и прикладных программ, пакетов программ,

позволяющих реализовать процессы приема, хранения, обработки и передачи информации в

корпоративной сети и в глобальных сетях.

Техническое обеспечение - совокупность технических информационных средств, реализующих

методы автоматизированного управления объектом.

3.2.Процессы передачи информации в АИСУ

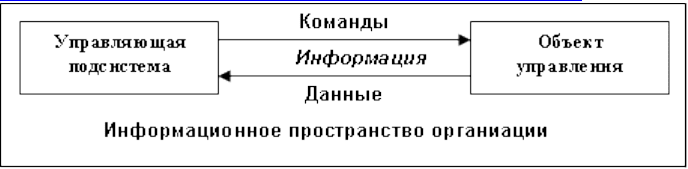

Функциональная часть АИСУ состоит из ряда подсистем, в каждой из которых можно выделить

управляющую подсистему и объект управления, между которыми с помощью команд и обратной связи

реализован процесс передачи информации (рис. 3.2).

Рис. 3.2. Структура функциональной подсистемы АИСУ

Управляющая подсистема воздействует на объект управления с помощью команд (документов

системы управления), которые позволяют вносить необходимые коррективы в параметры

технологического процесса или ресурсного обеспечения производства. В современных системах эти

документы выполняются соответствующим программным обеспечением на основе вводимой

технологом или менеджером информации. Одновременно эта управляющая информация передается по

необходимым адресам с помощью системы электронного документооборота.

Данные о состоянии объекта управления, накопленные в информационной системе, передаются по

каналам обратной связи на управляющую часть подсистемы. Взаимодействие управляющей части с

объектом управления осуществляется в информационном пространстве организации, которое

формирует условия для воздействия на систему управления.

В АИСУ выделяют функциональные подсистемы, среди которых можно показать следующие:

технической подготовки производства, технико-экономического планирования, оперативного

управления производством, материально-технического обеспечения, управления персоналом,

управления качеством продукции, система учета и контроля и др.

Каждая из подсистем решает следующие функциональные задачи:

o Планирование - разработка плана (расписания) деятельности подразделения на

календарный отрезок времени.

o Контроль - сбор первичной (оперативной) информации о состоянии объекта управления и

внешней среды.

o Регулирование - сопоставление собранного объема данных с запланированными

величинами.

o Управляющее воздействие - выдача команд или другой информации на объект управления

в случае отклонения реальных параметров от запланированных (нормативных) величин.

3.3.Классификация АИСУ

Автоматизированные информационные системы управления можно разделить по виду объекта

управления на два основных класса. Автоматизированные информационные системы управления

организацией (корпорацией, отраслью и т. п.) иногда определяют как автоматизированные системы

управления ресурсами организации или Management Information System (MIS). Другой класс - АИСУ

технологическими процессами - АИСУ производственными объектами (Manufacturing Execution System

- MES-система). Здесь объектом управления является технологический процесс производства.

В полиграфических системах, где особое значение имеет информация, обеспечивающая взаимосвязь

(синхронизацию) процесса выполнения полиграфического заказа и загрузки полиграфического

оборудования, используют термин "цифровой рабочий поток" - Digital Workflow (DWF), который

определяет системы управления ресурсами и технологическим оборудованием в режиме реального

времени (настройка и переналадка печатных станков, контроль за состоянием расходных материалов,

цифрового актива, движением заказа и др. составляющих процесса изготовления печатной продукции).

Основная цель АИСУ состоит в повышении эффективности управления объектом на основе роста

производительности труда и совершенствовании методов управления. Основная задача АСУ ТП -

обеспечить оптимальное функционирование технологических процессов на основе анализа цифровой

оперативной информации.

В MIS-системах основным носителем является цифровой код документа о состоянии (движении)

ресурсов. В MES-системах в качестве носителя информации используется код, определяющий значение

конкретного параметра или набора параметров технологического процесса. В DWF-системах

анализируются данные и о состоянии ресурсов, и о состоянии технологических процессов в разрезе

сроков и качества выполнения полиграфического заказа.

В структуре автоматизированных систем может находиться ряд специализированных

функциональных подсистем: информационно-поисковые системы (ИПС), системы

автоматизированного проектирования (САПР), гибкие автоматизированные производства (ГАП),

автоматизированные системы научных исследований (АСНИ) и др. Обычно в современных

интегрированных системах управления они находятся на уровне отдельных подсистем.

3.4.Схема и контуры управления

Реализация автоматизированной системы управления производством базируется на анализе

совокупности показателей, позволяющих выработать управляющие воздействия. При этом

технологическая система рассматривается как управляемая система с обратной связью. На рис. 3.3

показана графическая схема контура управления технологическим процессом.

Рис. 3.3. Контур управления технологическим процессом (2)

Назначение обратной связи - выработка управляющего воздействия, полученного в результате

анализа выходных данных по заданным алгоритмам. Здесь (рис. 3.3) информация о результате

деятельности организации определяет процессы планирования материалов, состояния товара и

комплектующих на рынке, необходимость расширения производства и др.

Для эффективного использования обратной связи на экране компьютера технолога (менеджера)

устанавливают необходимый набор информационных панелей (секций, окон и т. п.), совокупность

которых определяет интерфейс соответствующей функциональной подсистемы (функциональности).

Схемы управления с обратной связью наиболее эффективны при разработке систем управления

дискретными технологическими процессами небольших производств в онлайн режиме.

Недостатком показанного подхода является то, что для оценки эффективности процесса

используются только количественные показатели, которые можно оценить с единых позиций. В ряде

технологических процессов это не всегда удается, так как необходимо сравнивать различные

технологические показатели как по содержанию (качеству), например, объем, время, цвет и т. п., так и

по времени. Кроме этого, современное производство постоянно следит за состоянием системы качества,

уровнем запасов и другими многофункциональными параметрами.

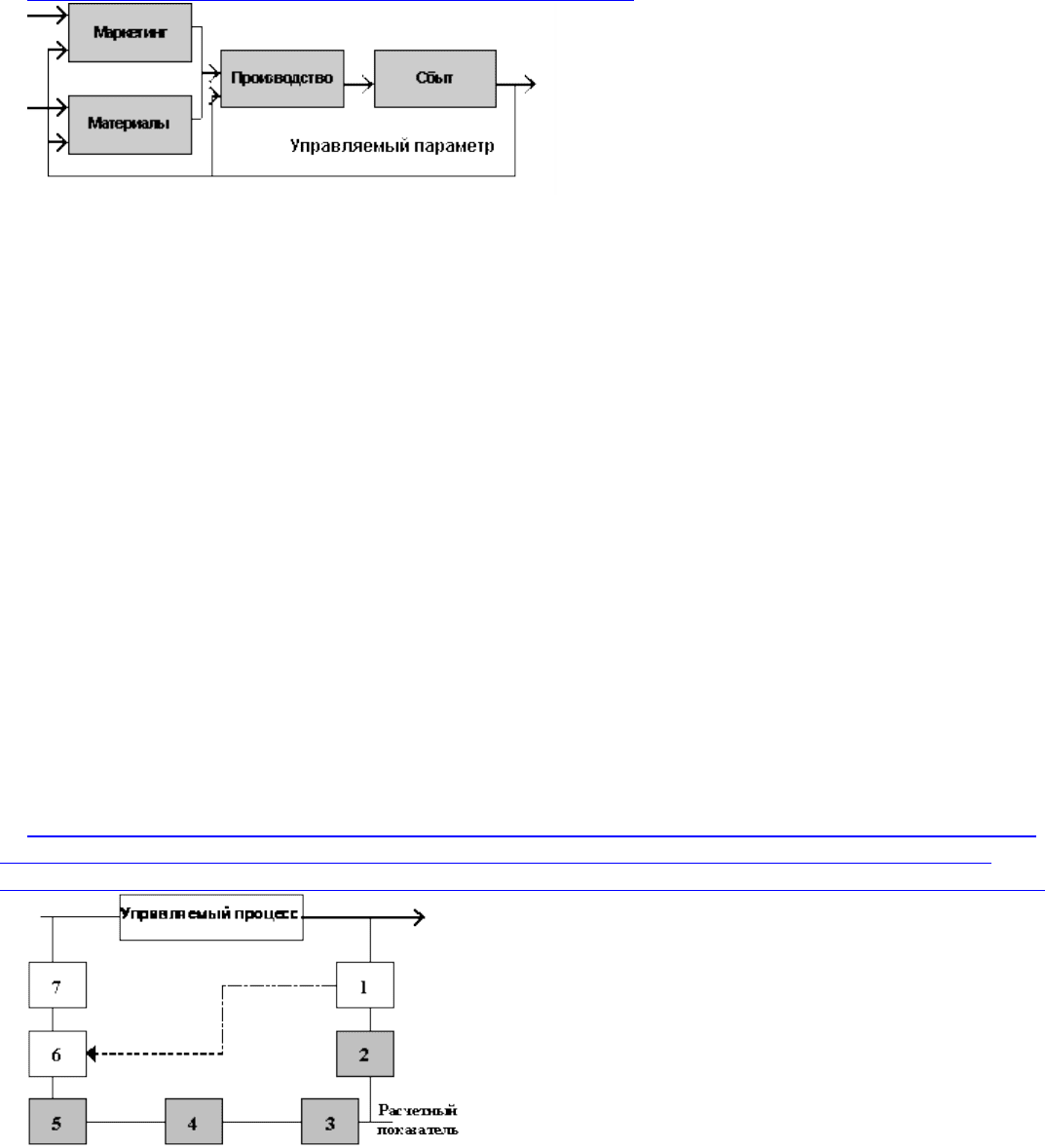

Для учета качественных составляющих управляемого процесса, формируются дополнительные

звенья информационной системы, назначение которых состоит в анализе взаимосвязи управленческих

функций и формировании управляющих решений. В этом случае схема управления расширяется и

принимает вид, показанный на рис. 3.4. Здесь контур обратной связи образуют подсистемы,

обеспечивающие обработку выходной информации, выработку обобщенного результата, сравнения

значения текущего параметра с расчетным показателем, определение причин отклонения, выработку

решения в соответствии с алгоритмом управления, формирование управляющего воздействия и

передачу управляющего воздействия на вход системы.

Рис. 3.4. Расширенная схема управления при использовании учетных показателей: 1 - наблюдаемый

результат, 2 - описание состояния, 3 - сравнение с расчетным показателем, 4 - выяснение причины

отклонения, 5 - выработка решения, - управляющее воздействие, 7 - ввод управляющего воздействия (2)

В реальной схеме управления состояния 2, 3, 4, 5 (рис. 3.4) могут отсутствовать, и тогда

соответствующие мероприятия выполняет технолог.

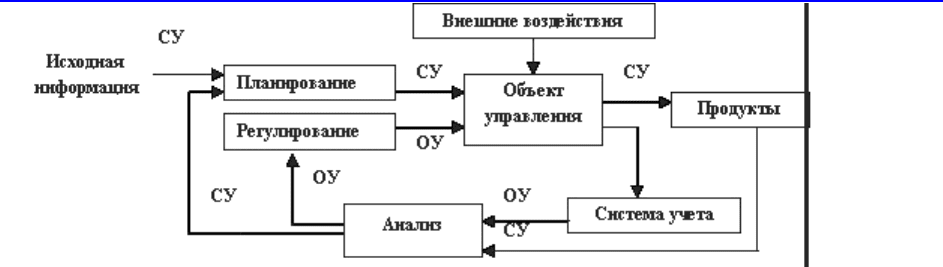

При использовании методов планирования производства в структуре управления выделяют контур

планирования, на базе которого осуществляется стратегическое управление технологическими

процессами и контур регулирования, который поддерживает схему оперативного управления.

В этом случае контур обратных связей определяется схемой управления, приведенной на рис. 3.5.

Она содержит следующие основные составляющие: исходные данные, планирование, регулирование,

объект управления, систему учета и контроля, систему обработки и анализа информации и систему

регулирования управляющих воздействий. Такой подход позволяет выделить стратегический и

оперативный контуры управления, указать на основные составляющие процесса управления и показать

значение обработки и анализа текущей информации.

Рис. 3.5. Схема управления: СУ - стратегическое управление, ОУ - оперативное управление

Контур стратегического управления включает процессы планирования производства на основе

исходных показателей, что позволяет выработать плановые показатели, которые определяют

необходимый уровень финансирования, наличие производственных и кадровых ресурсов и т. п., что

характеризует возможность достижения результатов деятельности.

На объект управления воздействуют различные внешние (незапланированные) факторы, что

приводит к изменению результатов деятельности. Блок анализа позволяет определить причины

отклонения от заданных объемов продукции и внести изменения в планы.

Контур оперативного управления содержит систему учета и контроля деятельности предприятия с

помощью контура обратной связи, что позволяет также анализировать ход производственного процесса

и вносить коррективы (регулировать) условия деятельности объекта управления.

3.5.Организационные методы управления производственной системой

Система с точки зрения управления - это механизм, обеспечивающий исполнение управленческих

решений. Реализация управленческих решений базируется на соответствующем организационном

методе управления. Управленческие решения должны соответствовать стратегии, определяемой

руководством предприятия.

АИСУ взаимодействует с различными объектами организации: персоналом, оборудованием, сырьем

и комплектующими, продуктами и т. п., в среде которых реализуются функции автоматизированного

управления. Система интегрируется в среду хозяйственных и производственных процессов,

предоставляя персоналу необходимые инструменты управления.

Основная цель использования информационных технологий в управлении производством состоит в

принятии верных тактических и стратегических решений, позволяющих найти возможность его

оптимизации и/или расширения. Эта цель достигается при условии использования не только

высокопроизводительных технических средств сбора, обработки и хранения информации, но и

применения научно обоснованных методов анализа, что позволяет принять эффективные

управленческие решения. Совокупность подобных методов анализа как организационного метода

управления производственной системой позволяет прогнозировать ожидаемые результаты и

формировать условия для минимизации потерь и совершенствования производства.

Значимость метода управления для производства при установке информационной системы

определяется и тем, что внедрение даже наиболее эффективной системы обработки информации само

по себе не гарантирует повышения качества управления технологическими операциями.

В качестве метода, позволяющего регулировать процесс управления организацией, используются

разные подходы (методы управления), среди которых можно выделить следующие:

o управление на базе учетных показателей;

o минимизация межоперационных заделов за счет стабилизации поставок и обеспечения

оптимальных резервов производственных мощностей (точно в срок) (JIT-концепция, Jast-in-

time);

o планирование материальных потребностей (MRP, Material Requirements Planning);

o планирование ресурсов производства (MRP II, Manufacturing Resource Planning);

o компьютеризованное интегрированное производство (CIM, Computer Integrated

Manufacturing);

o поддержка непрерывного жизненного цикла продукции (CALS-технология, Continuous

Acquisition and Life circle Support);

o планирование ресурсов предприятия (ERP, Enterprise Resource Planning) и др.

В основе метода планирования материальных потребностей (MRP) - выбор оптимального объема

партии заказа. Для этого в процессе закупки материалов и комплектующих ориентируются на расчеты

по спецификации состава изделия (Bill of Materials). По плану выпуска изделия формируются планы

производства и рассчитывается объем закупки материалов и комплектующих изделий.

MRP-метод предполагает рассматривать в комплексе производственные, снабженческие и сбытовые

подразделения, что позволяет оперативно корректировать плановые задания в процессе производства

(при изменении потребностей, корректировке заказов, недостатке ресурсов, отказах оборудования и т.

п.).

Суть управления при применении MRP-метода состоит в планировании на заданные интервалы

времени потребности в материалах, необходимых для изготовления изделий, учета информации о

составе изделия, состоянии складов и незавершенного производства, а также заказов и планов-графиков

производства (т. е. формирование заказов на материалы и комплектующие изделия в зависимости от

заказа на готовую продукцию).

Развитие MRP-систем позволило осуществить оперативное планирование и управление на

производственном уровне. В результате система была дополнена следующими блоками: бизнес-

планирование, планирование продаж и деятельности предприятия в целом, планирование производства,

система оперативного управления производством (составление расписаний на цеховом уровне, системы

поточного производства типа "точно в срок" и др.).

В результате роста вычислительных мощностей и увеличения объемов выпускаемой продукции

облик MRP-системы изменился, и обозначение MRP получило другое содержание: Manufacturing

Resource Planning - планирование ресурсов производства. АИСУ, поддерживающие этот метод

управления, получили обозначение MRP II-системы.

MRP II определяется как управляемая система планирования, относящаяся к детальному

планированию производства, к финансовому планированию себестоимости материалов и

производственных затрат, а также к моделированию хода производства. Здесь планируется не только

выпуск изделий, но и ресурсы для выполнения плана. Начальным этапом планирования является

прогнозирование и оценка производственных мощностей. На этапе объемного планирования

полученные результаты являются исходной информацией для планирования потребностей в материалах

(MRP), изготавливаемых и поступающих по кооперации.

Модули оценки производственных мощностей, снабжения, планирования и учета функционируют

как компоненты единой системы с использованием интегрированной базы данных.

Отношения между уровнями и блоками в MRP II-системе обеспечиваются универсальной формулой:

"Что необходимо выполнить, что необходимо для этого и что имеется в настоящее время".

Метод CALS (Computer-aided Acquisition and Logistics Support (CALS-технология) - компьютерная

поддержка процесса поставок и логистики) возник в 80-х годах XX века для решения задачи повышения

эффективности управления и планирования в процессе заказа, разработки, организации производства,

поставок и эксплуатации военной техники. Дальнейшее развитие метода привело к расширению

первоначального смысла аббревиатуры CALS (Continuous Acquisition and Life circle Support - поддержка

непрерывного жизненного цикла продукции) как метода повышения конкурентоспособности изделия за

счет эффективного управления информацией на всех этапах жизненного цикла изделия.

В определении CALS "Непрерывное развитие" предполагается постоянное приобретение изделием

новых свойств за счет его беспрерывной модернизации, что требует эффективного контакта между

поставщиком и потребителем. Термин "Поддержка жизненного цикла изделия" предполагает

организацию взаимодействия между участниками процесса на основе новых информационных и

телекоммуникационных технологий.

Понятие жизненного цикла изделия тесно связано с положениями системы качества, применение

которых и послужило главным двигателем в реализации CALS-технологии.

ERP-концепция ориентирована на работу с финансовой информацией для решения задач управления

большими корпорациями с территориально разнесенными ресурсами. Концепция анализирует все, что

необходимо для получения ресурсов, изготовления продукции, ее транспортировки и расчетов по

заказам клиентов.

Применение ERP-концепции позволяет планировать всю коммерческую деятельность современного

предприятия, в том числе финансовые затраты на проекты обновления оборудования и инвестиции в

производство новой линейки изделий.

ERP-концепция затрагивает ключевые аспекты производственной и коммерческой деятельности

предприятия, такие как производство, планирование, финансы и бухгалтерия, материально-техническое

снабжение и управление кадрами, сбыт, управление запасами, ведение заказов на изготовление

(поставку) продукции и предоставление услуг. На базе ERP-метода создаются системы управления,

позволяющие предоставить руководству информацию для принятия управленческих решений, а также

для создания инфраструктуры электронного обмена данными предприятия с поставщиками и

потребителями.

Структура ERP-концепции включает дополнительные функциональные модули: прогнозирование

спроса, управление проектами, управление затратами, управление составом продукции, ведение

технологической информации, управление кадрами и финансовой деятельностью предприятия.

3.6.Построение АИСУ организации

Для построения АИСУ необходимо:

1. Сформулировать основные цели, достигаемые предприятием в процессе использования

информационной технологии.

2. Определить необходимую организационно-экономичес-кую модель управления

предприятием.

3. Установить содержание необходимого программного и технического обеспечения для

достижения поставленных целей.

4. Сформировать соответствующую производственную службу.

5. Разработать систему обучения персонала.

6. Оценить ожидаемый уровень затрат и достигаемые результаты.

Реализация системы включает соответствующую настройку методик, алгоритмов, прав доступа к

функциям и пр., устанавливающих рамки выполнения рабочих функций и границы компетентности

(доступа).

При построении АИСУ необходимо также учесть возрастание рисков, связанных как с

использованием получаемой в ИС информации, так и с возможностью проведения мероприятий

электронной коммерции и маркетинга. Для снижения рисков следует обеспечить информационную

защиту системы от внешних и внутренних информационных диверсий.

В процессе виртуализации информационного пространства предприятия снижаются риски

предприятия, связанные с организацией бизнеса, однако одновременно возрастают риски, связанные с

его использованием.

Процесс реализации АИСУ предполагает применение различных организационных подходов,

основными из которых являются:

1. Приобретение отдельных модулей программно-аппаратных средств и самостоятельное

построение информационной системы предприятия.

2. Обращение к предприятиям - системным интеграторам, которые предоставляют

квалифицированные услуги по установке программного и технического обеспечения.

3. Обращение к консалтинговым (консультационным) компаниям, которые консультируют

выполнение законченных проектов, приобретение конфигурации необходимой информационной

системы.

4. Сотрудничество с системным интегратором, создающим информационную систему и

ведущим аппаратно-программный комплекс в течение согласованного с заказчиком времени.

5. Выполнение информационных проектов и предоставление услуг по обслуживанию

программно-аппаратных средств специализированными комплексными независимыми

организациями. Этот подход получил название аутсорсинг (outsourcing). В этом случае менеджер

предприятия только пользуется информацией от аппаратно-программного комплекса,

принадлежащего сторонней организации.

4.Классификация систем управления полиграфическим производством

4.1.Производственный цикл полиграфической системы

Производственный цикл полиграфической организации содержит три основных этапа: продажа

полиграфических услуг, производство и экспедиция, взаимодействие которых показано в виде схемы на

рис. 4.1. Каждый этап производственного цикла характеризуется соответствующими рабочими

потоками, управление которыми и определяет содержание информационной системы управления.

Рис. 4.1. Производственный цикл полиграфической системы