Лахтин Ю.М., Леонтьева В.П. Материаловедение

Подождите немного. Документ загружается.

ванных и нитроцементованных деталей разрушению зависит

прочности сердцевины. Повышение прочности сердцев

способствует увеличению и контактной прочности. Например,

твердости выше 35 HRC допустимые контактные напряжения

базе 10

7

циклов составляют 1900 МПа, а при твердости 25—35 HRC

не превышают 1750 МПа, поэтому прокаливаемость приобретает

одно из важнейших значений при выборе стали. Однако сближе

прочностных свойств елоя и сердцевины снижает урове

остаточных сжимающих напряжений на поверхности, а увеличен

объема, претерпевающего фазовые и структурные превращения

термической обработке, повышает деформацию и коробл

деталей после закалки

. Оба фактора приводят к снижению предела

выносливости деталей, особенно при ухудшении точнос

зацепления зубчатых колес, деформации сложных зубчат

зацеплений, шлицевых соединений и пр.

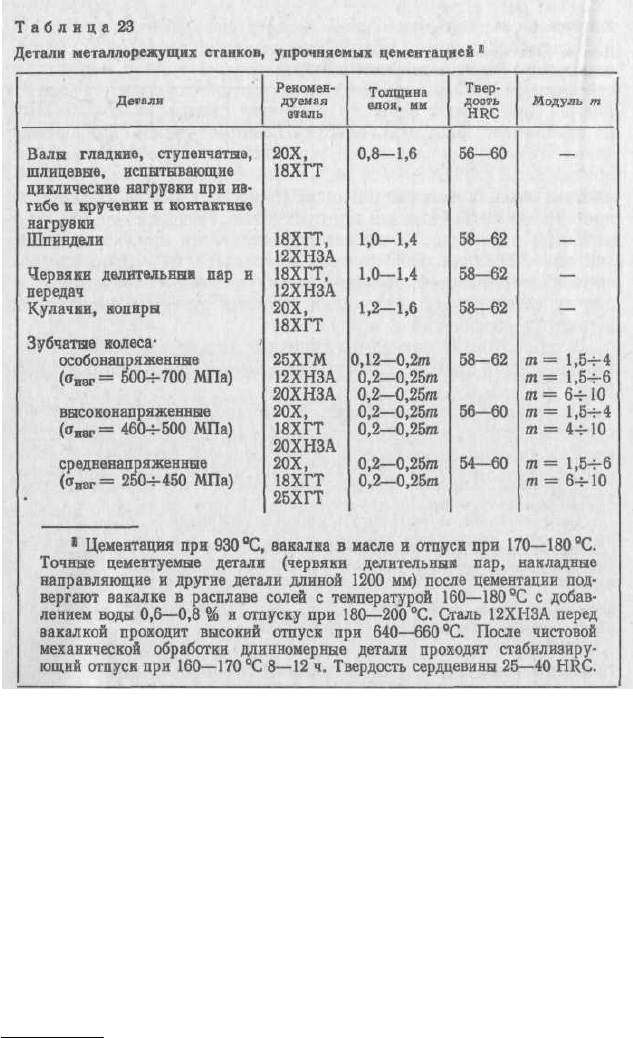

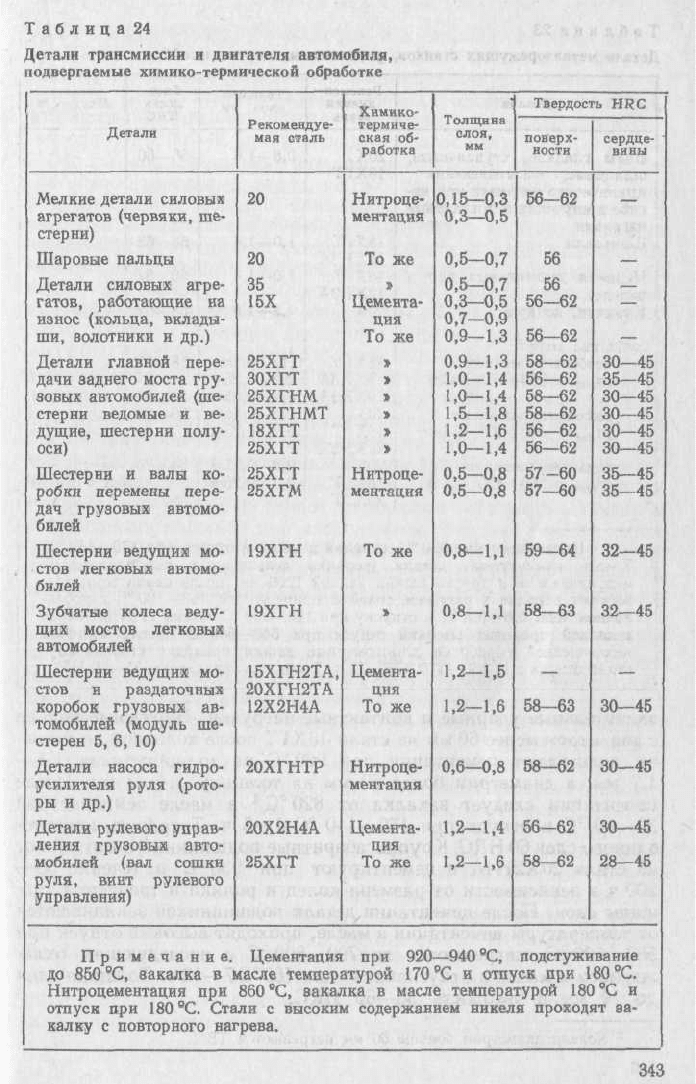

В табл. 23 и 24 приведены типичные детали автомобиля

от

ины

при

при

ние

нь

ие

при

ение

ти

ых

и

и

т

й

й

и

го

5

и

л

и

в

и

и

и

, м

ину 1,

толщину 0,8—1,2 мм. Тве .

Твердость сердцевины зубье

2. Тяжелонагруженные з

малоникелевых цементуе й

20ХГНР, 20ХНР и хромони и а

упрочненного слоя и норм ,

как и для малонагруженны ь

сердцевины несколько выше

Цементацию применяю в

с наружным диаметром х

подшипников диаметром

е

эксплуатации

1

металлорежущих станков, подвергаемые цементации

нитроцемента-ции.

Наиболее часто цементации и нитроцементации подвергаю

зубчатые колеса, которые должны обладать высоко

износостойкостью рабочих поверхностей и достаточно

статической прочностью, сопротивлением усталости при изгибе

при контактном нагружении.

Твердость на поверхности зуба во избежание его хрупко

разрушения не должна превышать 63 HRC, а в сердцевине 30— 4

HRC. С повышением твердости сердцев ны, например при

увеличении содержания углерода в стали, возрастает преде

контактной выносливости зубчатых колес, но снижается σ

-1

увеличивается опасность хрупких разрушений.

Стали и методы упрочнения зубчатых колес, применяемые

тракторном и сельскохозяйственном машиностроении, можно

классифицировать по степени нагруженности этих деталей.

1. Мало- и средненагруженные зубчатые колеса (шестерн

ведущие и ведомые коробки передач, шестерни главной передач

ведомые и др.) изготовляют из безникелевых (18ХГТ, 25ХГТ)

малоникелевых (20ХГНР 20ХНР) сталей с упрочнение

цементацией на толщ 2—1,8 мм или нитроцементацией на

рдость на поверхности 56—65 HRC

в 25—40 HRC.

зубчатые колеса изготовляют и

мых (нитроцементуемых) стале

келевой 20ХНЗА. Пр этом толщин

ы его твердости остаются такими же

х зубчатых колес. Однако твердост

— 30—45 HRC.

т для подшипников массовых типо

40—150 мм и крупногабаритны

до 2 м, испытывающих в

процесс

34

з

с

ш

с

П

т

Т

п

9

р

п

п х

8

1

1

Кольца диаметром больше 60 мм нагреваются ТВЧ.

342

начительные ударные и контактные нагрузки. Наружные кольца

диаметром менее 60 мм из стали 18ХГТ после холодной

тамповки подвергают цементации при 960 °С на толщину

лоя 1,1— 1,7 мм, а диаметром более 60 мм на толщину 1,4—2 мм.

осл т

е цементации следуе закалка от 820 °С

1

в масле

емпературой 30—60 °С и отпуск при 150—110 °С 4—5 ч.

вердость цементованного слоя 60HRC. Крупногабаритные

одшипники изготовляют из стали 20Х2Н4А и цементируют при

30 °С в течение 50— 200 ч в зависимости от размера колец и

олика и требуемой толщины слоя. После цементации детали

одш

ипников закаливаются от температуры

цементации в масле,

ро одят высокий отпуск при 580—600 °С, нагреваются до 790—

00 °С с последующим охлаждением в масле и отпускаются при

60°С7—12ч. Толщина слоя до 10 мм и твердость 58—60 HRC.

Для деталей, склонных к короблению (деформациям),

работающих на износ и испытывающих небольшие контактные

нагрузки, рекомендуется азотирование. Азотированию могут

подвергаться практически все легированные стали.

Азотирование повышает износостойкость деталей машин в

5—10 раз, предел выносливости при изгибе на 30—60 % и

сопротивление коррозии. Твердость колеблется в широких

пределах 650— 1200 HV в зависимости от состава стали и режима

обработки.

В станкостроении для повышения предела выносливости и

износостойкости, а также сопротивления схватыванию наиболее

нагруженные детали станков (например, шпиндели

обрабатывающих центров) после улучшения подвергают

азотированию. Азотирование используют для поверхностного

упрочнения гильз (ЗОХЗМФ и 38Х2МЮА), массивных накладных

направляющих (ЗОХЗМФ) валов, планок, ходовых винтов

(16ХЗНВФМВ, 40ХН2МА), шпинделей для опор скольжения

(38Х

2МЮА) и др.

Азотирование применяют и для мало- и средненагруженных

колес сложной конфигурации, например, с внутренними зубьями,

шлифование которых трудно осуществить. В этом случае

зубчатые колеса изготовляют из стали 40Х (конические) или

40ХФА (цилиндрические). После азотирования на глубину 0,1—

0,13т (но не более 0,6 мм), в результате которого обеспечивается

минимальная деформация, проводится только притирка или

хонинго-вание зубьев. Азотированные колеса при большем числе

циклов нагружений не уступают по контактной прочности

(сопротивлению выкрашиванию) цементованному

(нитроцементованному), но вследствие малой толщины слоя для них

должна быть меньше контактная нагрузка.

Широко применяется азотирование деталей топливной

аппаратуры и клапанов дизельных двигателей, деталей турбин из

высокохромистых сталей (20X13, 30X13, 40X13), а также штоков

клапанов паровых турбин, гильз цилиндров, игл форсунок,

тарелок букс, распылителей, пальцев, плунжеров, шестерен из

стали 38Х2МЮА.

Азотирование используют для упрочнения как крупных вы-

соконагруженных коленчатых валов, например тепловозных

двигателей (диаметром шейки 150—300 мм) из стали 18Х2Н4МА,

38ХНЗВА и 38ХНЗМА и других, так и небольших коленчатых

валов из стали 45ХФ. После азотирования коленчатые валы

обладают высокой износостойкостью и сопротивлением

усталости при их незначительной деформации. Крупные

коленчатые

валы перед азотированием проходят сложную

термическую обработку (предварительную нормализацию поковок

с последующим высоким отпуском после механической обработки,

улучшение и термическую стабилизацию). Крупные валы

азотируют на толщину слоя 0,7—0,8 мм, валы меньшего размера

азотируют после улучшения на толщину 0,35—0,4 мм. Твердость

после азотирования 700—750 HV.

344

Азотированию на толщину елоя 0,7 мм подвергают и

коленчатые валы тепловозов, отлитые из высокопрочного

магниевого чугуна, для повышения сопротивления износу и

предела выносливости. Твердость на поверхности 4

0 HRC. После

а

бно ть

о т ве п

поршни, поршневые кольца, золотники,

п

и

я

галтеле накатыв

чнения деталей машин

м П ш

н

, о

о т к

е

делка деталей поверхностным пластическим

ормированием: Справочник. М.: Машиностроение, 1987. 327 с.

345

зотирования шейки валов шлифуют, а галтели полируют.

3. УПРОЧНЕНИЕ ПОВЕРХНОСТНЫМ

ПЛАСТИЧЕСКИМ ДЕФОРМИРОВАНИЕМ

Многие детали машин, прошедшие упрочнение терми

ческой или химико-термической обработкой, от

работоспосо сти которых зависит долговечнос машины в

целом, добавочн упрочняю ся по рхностным ластическим

деформированием (ППД).

Чаще ППД применяют

1

для деталей машин, работающих в

условиях знакопеременных нагрузок (торсионы, коленчатые валы,

шатуны, шестерни и др.), высоких скоростей и давлений

(распределители,

лунжеры и др.), окислительного изнашивания, контактно-

усталостных напряжений (цапфы шестерен, опорные шейки,

поворотные кулачки др.). В зависимости от формы, размеров,

характера производства выбирают наиболее оптимальный

метод

поверхностного пластического деформирования. Для деталей

сложной формы (пружины, рессоры, лопатки, шатуны и др.)

применяется дробеструйна обработка.

Для упрочнения наружных и внутренних поверхностей

цилиндрических изделий, сферических и профильных

поверхностей, й применяют ание роликовым

(шариковым) инструментом.

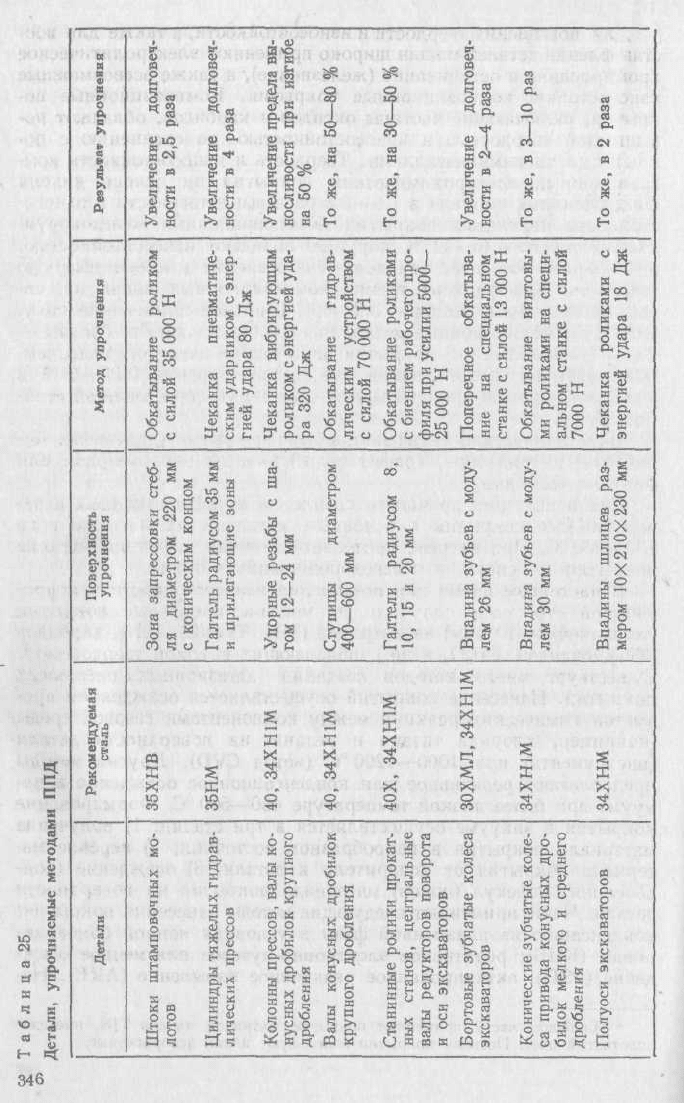

В табл. 25 приведены примеры упро

етодом П Д на Уралма заводе.

Наклеп поверхности ППД (толщина упрочненного слоя 0,1—

0,25 мм) повышает предел выносливости на 30—50 % (см. табл.

25), долговечность в 3—10 раз, сопротивление фреттинг-коррозии

в 1,5—2 раза.

4. ИЗНОСОСТОЙКИЕ И КОРРОЗИОННО-СТОЙКИЕ

ПОКРЫТИЯ

Для повыше ия работоспособности деталей машин и

инструмента широко применяют разнообразные защитные

покрытия которые беспечивают надежность и долговечность

изделия, п вышая твердос ь, износостойкость, предел онтактной

выносливости, коррозионную и эрозионную стойкость и другие

служебные свойства, но чаще снижают предел выносливости σ

-1

при изгиб .

1

См. Одинцов Л. Г. Упрочнение и от

деф

Для повышения твердости и износостойкости, а также для

восстановления деталей машин широко применяют

электролитическое хромирование и осталивание (железнение), а

также всевозможные износостойкие композиционные покрытия.

Композиционные покрытия, включающие частицы оксидов и

карбидов, обладают повышенной твердостью и износостойкостью

по сравнению с покрытиями чистыми металлами. Твердость и

износостойкость композиционных электрохимических

покрытий на основе никеля

с включениями корунда в 1,5—2,5

раза выше твердости и износостойкости никелевых покрытий.

Композиционные железокорун-довые покрытия (6—11 % корунда)

обладают износостойкостью, в 4—5 раза большей, чем покрытия

железом, и имеют высокую твердость. Коэффициент трения

композиционных покрытий, содержащих корунд, высок — 0,2—0,4.

Широкое применение получили и антифрикционные металлические

(на основе Pb, бронзы — Сu—Sn, никеля и др.) покрытия,

полученные

электроосаждением. Эти покрытия имеют низкий

коэффициент трения 0,05—0,15 и обладают хорошей

прирабатываемостью и антикоррозионной стойкостью.

Неметаллические антифрикционные покрытия (дисульфид

молибдена, нитрид бора, графит и др.) наносят виброметодом или

методом галтовки.

Для повышения прочности сцепления антифрикционных и

износостойких покрытий с основным металлом их нагревают

до 130—200 °С. При нагреве протекает взаимная диффузия

металла покрытия и основы и обезводороживание металла.

В настоящее время для повышения износостойкости и

коррозионной стойкости получили применение пленочные

покрытия (толщиной 2—10 мкм) из нитридов (TiN, Ti (NC), ZrN),

карбидов (TiC), оксидов (А1

2

О

3

и др.), обладающих высокой

твердостью

1

. Существует много методов создания адгезионных

пленочных покрытий. Нанесение покрытий осуществляется

осаждением продуктов химических реакций между компонентами

газовой среды (например, хлорида титана и метана) на

поверхности детали (инструмента) при 1000—1200 °С (метод

CVD). Другие методы предполагают реактивное или

конденсационное осаждение в вакууме при более низкой

температуре 450—500 °С. Формирование покрытия в вакууме

осуществляется в

три стадии: 1) получение материала покрытия в

парообразном состоянии; 2) перенос материала покрытия от

испарителя к детали; 3) осаждение (конденсация) молекул (ионов)

материала покрытия на поверхности детали. Чаще применяют

следующие методы нанесения покрытия: конденсацию из

плазменной фазы в условиях ионной бомбардировки (КИБ);

реактивное электронно-лучевое плазменное осаждение (РЭП);

активированное реактивное напыление (ARE). He-

1

Наиболее часто применяют покрытие нитридом титана TiN, имеющее золотистый цвет.

Поэтому покрытия используют и как декоративные.

347

кот

е ф тся й пер

а за иях

еги

к

ельную низколегированную сталь с σ

= 500 Мпа и

п

5

р

В

н

ых

стал

с

п

т

и

у

к

т

м

ф

т

в

п

т

а

р

о

в

д ки при изгибе,

кру

рите сталь и упрочняющую обработку для мало- и

средненагруженных колес сложной конфигурации, работающих в условиях

ь

348

орое применение нашел метод детонационного покрытия. В этом

случае покрыти ормируе ударно волной, иодически

инициируемой микровзрывами смеси ацетилена и кислорода.

Пленочные покрытия способны воспринимать значительные

нагрузки без продавливания и растрескивания только при наличии

высокопрочной подложки и хорошей адгезионной связи покрытия с

основой. Все методы упрочнения предполагают их

использование н ключительных стад

изготовления детали

или инструмента.

Вопросы для самопроверки

1. Укажите детали машин, отказ которых связан с деформацией

(искажением формы). Укажите причины и пути предупреждения разрушения.

2. Каковы причины отказа деталей вследствие хрупкого разрушения?

Укажите причины разрушения и пути предупреждения.

3. Укажите причины усталостного разрушения деталей и пути

предупреждения.

4. Можно ли повысить конструктивную прочность низкол рованных

строительных сталей?

5.

Какие факторы влияют на предел выносливости детали и каким

оэффициентом они учитываются?

6. Выберите строит

оро ладн

0,2

гом х оломкости t

0

= 70 °С (см. ис. 167).

7. Легированная сталь имеет после закалки и отпуска σ

Β

= 1000 МПа.

каком случае она будет иметь более низкий порог хладноломкости после

изкого или высокого отпуска?

8. Как можно повысить конструктивную прочность машиностроительн

К

д

ей (

1c

, КСТ, t

50

и р.)?

9. Какие Вы знаете методы, повышающие устойчивость против износа при

хватывании I рода, окислительном изнашивании и фреттинг-коррозии?

10. Сварная конструкция, изготовленная из горячекатаной стали ВСтЗ, с

ределом текучести σ

0,2

= 280 МПа при эксплуатации в условиях Севера (при

емпературах от —40 до —50 °С), разрушилась хрупко. Объясните причину брака

порекомендуйте сталь и метод ее упрочнения, обеспечивающие высокую

стойчивость к хрупкому разрушению в условиях Севера и снижение массы

онструкции (σ

0,2

= 350÷400 МПа).

11. Выбрать материал, режим термической обрабо ки, структуру и

еханические свойства для тяжелонагруженного коленчатого вала сложной

ормы диаметром 40 мм. Предел текучести должен быть 600 МПа и

вердость 50 HRC.

12. Ходовой винт (диаметр 40 мм) станка работает в условиях износа,

ысоких контактных нагрузок и требует стабильности размеров и формы в

роцессе эксплуатации. Требуется твердость 60 HRC.

Выбрать сталь, режим

ермической обработки, структуру.

13. Подберите сталь, упрочняющую обработку и структуру для рессор

втомобиля (толщина листа 12 мм), требуемая твердость HRC 38.

14. Подберите сталь и режим термической обработки для ведущей шестерни

едуктора (т = 4,5) заднего моста грузового автомобиля. Сталь и упрочняющая

бработка должны обеспечить высокие значения σ

изг

, σ

-1

, предела контактной

ыносливости при достаточной вязкости.

15. Подберите сталь и упрочняющую термическую обработку для вала

иаметром 50 мм, испытывающего циклические нагруз

чении и контактные нагрузки. Твердость 58 HRC.

16. Подбе

износа, но не испытывающих высоких контактных нагрузок.

Требуемая твердост

750—800 HV.

ГЛАВАXVI. ИНСТРУМЕНТАЛЬНЫЕ СТАЛИ И

ТВЕРДЫЕ СПЛАВЫ

нструментальными азывают углеродистые и

легированные стали, обладающие высокой твердостью (60—65

HRC), прочностью и износостойкостью и применяемые для

изготовления различного инструмента. Обы но это заэвтекто ные

или ледебу-ритные стали, структура которых после закалки и

низкого отпуска ма

И н

ч ид

ртенсит и избыточные карбиды.

Для инструмента, требующего повышенной вязкости,

например для штампов горячего деформирования, применяют

, которые после закалки на мартенсит

подвергают отпуску при более высокой температуре для получения

х

е

:

т

,

.

.

.

а

349

доэвтекто-идные стали

структуры троостита и даже сорбита. Износостойкость и твердость

эти изх сталей ниже, чем заэвтектоидных. Одной главных

характеристик инструментальных сталей является теплостойкость

(ил

и красностойкость),

т. е. способность со ранять высокую

твердость при

нагреве (устойчивость против отпуска при нагрев

инструмента в процессе работы).

Все инструментальные стали подразделяют на три группы

не обладающие теплостойкос ью (углеродистые и легированные

стали, содержащие до 3—4 % легирующих элементов),

пол ту еплостойкие до 400—500 °С (содержащие свыше 0,6—0,7 %

С и 4— 18 % Сr) и теплостойкие до 550—650 °С

(высоколегированные стали, содержащие Cr, W, V, Мо, Со

ледебуритного класса), получившие название быстрорежущих.

Другой важной характеристикой инструментальных сталей

является прокаливаемость. Высоколегированные теплостойкие и

полутеплостойкие стали обладают высокой прокаливаемостью

Инструментальные стали, не обладающие теплостойкостью, делят

на стали небольшой прокаливаемости (углеродистые) и

повышенной прокаливаемости (легированные).

Маркировка инструментальных сталей. Углеродистые

инструментальные стали маркируют буквой «У» (углеродистая);

следующая за ней цифра (У7, У8, У10 и т. д.) показывает среднее

содержание углерода в десятых долях процента. Буква «А» в

ко

нце (У10А) указывает, что сталь высококачественная

Легированные инструментальные стали X, 9Х, 9ХС, 6ХВГ и т. д

маркируют цифрой, показывающей среднее содержание углерода в

де

сятых

долях процента, если его содержание <1 %. Если

содержание углерода ~1 %, то цифра чаще отсутствует. Буквы

оз

начают легирующие элементы, а следующие за ними цифры —

содержание (в целых процентах) соответствующего

легирующего элемента.

Быстрорежущие стали маркируют буквой «Р». Следующая за

ней цифра указывает среднее содержание главного легирующего

эл е ущей воем нта быстрореж стали — льфрама (в процент х).

Среднее содержание молибдена (в процентах) в стали обозначают

цифрой, проставленной за буквой «М», кобальта — цифрой за бук-

во . д. Среднее

содержание щих сталей

составляет 4 обозначении марки стали не

указывается.

ни

кр

обрабатываем

не

пр

пр

те

ск

об

ин

У12

пе

и

ра

сп б

бр

прим

по

Де

от

те

им

18

уг

76

в

со

це

М

де

тв

ево Ас

и

40

ин

та

выше 190—200 °С.

350

й «К», ванадия — цифрой после буквы «Ф» и т

хрома в большинстве быстрорежу

% и поэтому в

1. СТАЛИ ДЛЯ РЕЖУЩЕГО ИНСТРУМЕНТА

Стали для режущего инструмента после закалки и

зкого отпуска должны иметь высокую твердость в режущей

омк не (HRC 62—68), з ачительно превышающую твердость

ого материала; высокую износостойкость,

обходимую для сохранения размеров и формы режущей кромки

и резании; достаточную прочность при некоторой вязкости для

едупреждения поломки инструмента в процессе работы и

плостойкости, когда резание выполняется с повышенной

оростью.

Углеродистые стали небольшой прокаливаемости, не

ладающие теплостойкостью (ГОСТ 1435—74). Углеродистые

струментальные стали У8 (У8А), У10 (У10А), У11 (У11А),

(У12А) и У13 (У13А) вследствие малой устойчивости

реохлажденного аустенита имеют небольшую прокаливаемость,

поэтому эти стали применяют для инструментов небольших

змеров.

Для режущего инструмента (фрезы, зенкеры, сверла,

иральные пилы, ша еры, ножовки ручные, напильники,

итвы, острый хирургический инструмент и т. д.) обычно

е э

няют за- втектоидные стали (У10, У11, У12 и У13), у которых

сле термической обработки структура — мартенсит и карбиды.

ревообрабатывающий инструмент, зубила, кернеры, бородки,

вертки, топоры изготовляют из сталей У7 и У

8, имеющих после

рмической обработки трооститную структуру.

Углеродистые стали в исходном (отожженном) состоянии

ею

т структуру зернистого перлита, низкую твердость (НВ 170—

0) и хорошо обрабатываются резанием. Температура закалки

леродистых инструментальных сталей У10—У13 должна быть

0—780 °С, т. е. несколько выше Ас

1

но ниже А

ст

для того, чтобы

результате закалки стали получали мартенситную структуру и

храняли мелкое зерно и нерастворенные частицы вторичного

ментита. Закалку проводят в воде или водных растворах солей.

елкий инструмент из сталей У10—У12 для уменьшения

формации охлаждают в горячих средах (ступенчатая закалка).

Отпуск проводят при 150—170 °С для сохранения высокой

ердости (62—63 HRC).

Сталь У7 закаливают с нагр м выше точки (800—820 °С)

под

3

вергают отпуску при 275—325 °С (48—58 HRC) или при

0—500 °С (44—48 HRC).

Углеродистые стали можно использовать в качестве режущего

струмента только для резания материалов с малой скоростью,

к как их высокая твердость сильно снижается при нагреве