Лахтин Ю.М., Леонтьева В.П. Материаловедение

Подождите немного. Документ загружается.

р

(

х

7

д

с

а

т

п

э

в

к

у

п

м

м

т чения деталей сильно усложняется. Поэтому

о

311

ения при 700 °С сплав получает высокую жаропрочность

табл. 14).

Часто используют также сплав ХН70ВТЮ, обладающий

орошей жаропрочностью и достаточной пластичностью при

00— 800 °С (см. табл. 14).

Для длительных сроков службы наилучшее сочетание

лительной прочности и пластичности у сплава ХН65ВМТЮ. Этот

плав получил широкое применение как материал лопаточного

ппарата стационарных газовых турбин и крепежных деталей

урбин.

После двойной закалки от 1220 и 1050 °С на воздухе и старения

ри 850 °С сплав имеет высокую жаропрочность. Объясняется

то большим количеством основной упрочняющей γ'-фазы,

ыделяющейся из твердого раствора в процессе старения.

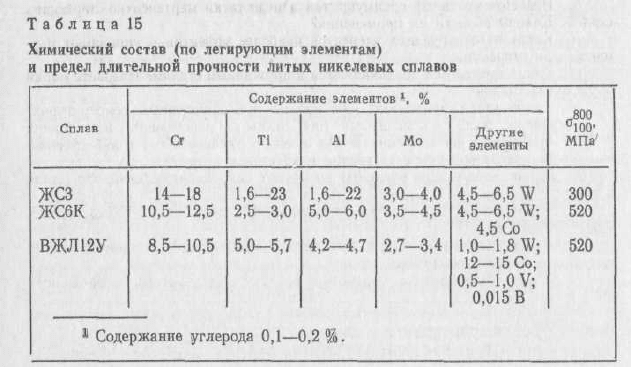

Н тикелевые сплавы широко применяют в литом виде ( абл. 15).

Литые сплавы получают при литье с обычной равноосной

ристаллизацией, направленной кристаллизацией, позволяющей

меньшить роль границ зерен в разрушении (зерна располагаются

араллельно приложенному усилию) и при выращивании

онокристалла. Направленная кристаллизация и особенно

онокристаллическая структура повышают жаропрочность, однако

ехнология полу

ни

и

и

Вопросы для самопроверки

л обы

о х

но

применяются только в особо ответственных случаях. Литейные

сплавы иногда подвергают закалке от высоких температур

старению. Применяют сплавы и без термической обработки, тогда

старение протекает в процессе эксплуатации при высоких

температурах.

Никелевые сплавы для повышения их жаростойкост

подвергают алитированию.

1. Запишите марки сталей, имеющие следующие составы: 1) 0,42—0,50% С;

0,5—0,8% Мn; 0,8—1,0% Сr; 1,3—1,8% Ni; 0,2—0,3% Mo; 0,1—0,18% V;

2) ,20,14—0 0% С; 1,3-1,7% Μn; 0,08—0,14% V и 0,015—0,025% N.

2. Можно ли кипящую сталь использовать для изготовления конструкций

и деталей машин, работающих при температурах от —40 до —50 °С?

3. Какие углеродистые ста и чного качества можно применять для

кон кц мастру ий и деталей шин, п двергаемы сварке или упрочняемых

термической обработкой

?

4. Какие стали относятся к низколегированным? Где их применяют?

Какие существуют методы их упрочнения?

5. Каким требованиям должна отвечать сталь для холодной штамповки?

6. Какую обработку проходят «двухфазные стали» для штамповки? Какова

структура этих сталей и механические свойства?

7. Какие требования предъявляются к цементуемымсталям?

8. Назовите марки стали для цементации.

Какова роль в цементуемых

сталях титана, ванадия, ниобия, азота?

9. Укажите металловедческие пути улучшения обрабатываемости резанием.

10. Чем объяснить хорошую обрабатываемость резанием, стали, легирован

Сй S, РЬ, а?

11. Каким требованиям должны отвечать улучшаемые стали?

12. Какую термическую обработку проходят стали 40Х, 40ХН и ЗОХГС

для обеспечения высокой конструктивной прочности?

13. Сталь 40ХН подвергнута отпуску при 500 и 600 °С, в каком случае будут

более высокая прочность (σ

Β

, σ

0,2

) и пластичность (δ, ψ)?

14. Какие требования предъявляют к стали для изготовления

подшипников? Какие применяют стали и каков метод их упрочнения?

312

15. Назовите основные преимущества и недостатки мартенситно-стареющих

сталей. Каковы области их применения?

16. Какие из легирующих элементов наиболее эффективно упрочняют

артенсит при старении.

17. Какие требования предъявляются к пружинным сталям? Назовите марки

ружинных сталей.

18. Какие стали применяют для работы при криогенных температурах?

19. Какая сталь рекомендуется для отливок, работающих

в условиях

ударно-абразивного изнашивания (зубья ковшей, экскаваторов, траки

гусеничных машин, железнодорожных стрелок и крестовин и др.)?

20. Какие легирующие элементы повышают коррозионную стойкость стали

почему?

21. Какие структуру, свойства и применение имеют стали 12X13, 20X13,

30X13, 40X13, 08Х17Т?

22. Какие стали применяют для деталей, работающих в окислительных

других агрессивных средах

?

23. Какую термическую обработку проходят аустенитные коррозионно-

стойкие стали?

24. Каким требованиям должны отвечать стали для работы при высоких

емпературах (жаропрочные)?

25. Какие стали применяют для работы при температурах 550—560 и 600—

800 °С?

м

п

и

и

т

26. Когда и для чего используют жаропрочные сплавы на никелевой основе.'

И Е ДЕТАЛ

И

1. ВЫБОР СТАЛИ ДЛЯ ДЕТАЛЕЙ МАШИН

ля изготовления той или другой детали

маши

к

т

п

с

ус

к

татическую

проч

комп

плавны

ях, когда

возн

н

313

ГЛАВА XV. ОСНОВЫ РАЦИОНАЛЬНОГО ВЫБОРА СТАЛИ

(ЧУГУНА) М ТОДОВ УПРОЧНЕНИЯ ЕЙ

МАШ Н

Выбор стали д

н и метод ее упрочнения определяется уровнем требуемой

онструкционной прочности, технологичностью механической,

ерми еч ской и химико-термической обработки, объемом

роизводства, дефицитностью, стоимостью материала и

ебестоимостью упрочняющей обработки.

При выборе стали и упрочняющей обработки исходят из

общих требований, приведенных ниже.

Эксплуатационное требование. Сталь должна удовлетворять

ловиям работы в машине, т. е. обеспечивать заданную

онструкционную прочность, что вначале определяется

расчетными данными. Деталей, рассчитываемых на с

ность, сравнительно мало. Это детали с большим начальным

натягом, детали котлов и сосудов высокого давления, диски

рессоров и турбин и некоторые детали с малым числом

х нагружений

(иногда проводится расчет на малоцикловую

усталость). Многие детали машин работают в услови

икают напряжения, переменные по времени. Расчеты

сопротивления усталости этих деталей при стационарном

агружении ведут по пределу выносливости с учетом

конс утр ктивных и технологических факторов.

По критерию жесткости (Е — модуль упругости) рассчитывают

ст к

де

,

,

пе к

отказам деталей машин. При перегрузках в деталях из пластичных

материалов возможна пластическая деформация (изгиб оси и

валов, растяжение болтов, слияние посадочных поверхностей

в

. При

длительн счет

ползучест имые

деформац честь материала лопаток и дисков турбин,

паропрово их службы.

В соо и деформация и

вязкое р

н

ием

й у

314

анины, орпусные детали машин, станков, валы коробок

передач, шпиндели станков и т. д. Однако какими бы точными не

бы

ли расчеты, только по ним нельзя судить о надежности работы

детали. Необходимы натурные испытания, т. е. испытания самих

талей как на специальных стендах, так и непосредственно

в

эксплуатации. Имея информацию о стойкости деталей, можно

установить комплекс прочностных и других параметров, которые

находятся в наибольшей корреляции с эксплуатационными

св

ойствами деталей машин. При установлении этих параметров

кроме стандартных механических свойств (σ

Β

, σ

0,2

, δ, ψ, KCU) с

учетом прокалива-емости стали должны учитываться работа

распространения трещин

ы КСТ, трещиностойкость Κ

1c

предел

выносливости σ

-1

σ

-1K

, сопротивление контактной усталости

со

противление износу и т. д.

Элементы машин и конструкций могут работать в

экстремальных условиях, при низких или высоких температурах

испыт

ывать большие динамические, статические и циклические

регрузки, воздействие агрессивных сред и т. д., приводящие

крепежных деталях и т. д.) или вязкое разрушение

ой эксплуатации при высоких температурах за

и (см. с 301) нередко наблюдаются недопуст

ии. Ползу

дов и других деталей ограничивает срок

тветствии со статистическими данным

азрушение являются причиной 15—20 % всех отказов.

Образование хрупких трещин чаще происходит при низких

температурах эксплуатации, наличии исходных дефектов типа

трещин, повыше ных остаточных напряжениях, возникновении

статических и динамических перегрузок, а также при увеличении

размеров начальных дефектов под действ циклических

эк

сплуатационных нагрузок и коррозии. Хрупкое разрушение

судов, мостов, кранов, строительных и дорожных машин обычно

на

чинается в зонах концентрации напряжений и происходит после

некоторой наработки. Это говорит о роли накопления

эксплуатационных повреждени и величения вероятности

одновременного сочетания факторов, способствующих снижению

сопротивления хрупкому разрушению.

Повышение сопротивления деталей машин (конструкции)

хрупкому разрушению не может быть достигнуто повышением

запасов статической прочности, т. е. снижением их номинальной

напряженности и увеличением сечения. Это должно достигаться

использованием более стойких к переходу в хрупкое состояние

материалов, надлежащих конструктивных форм и технологии

изготовления, повышением требований к дефектоскопическому

контролю

н

н л

д

С

н

в

х

х

о м

т

п

Κ

П

противление хрупкому

р сохранении

ни

значен в о

за

со

эк

ла

на

эк

а стадии изготовления машин или конструкций для отбраковки

екачественного метал а или некачественно изготовленных

еталей.

ледует отметить, что интенсивное изучение критериев

адежности материалов началось

G момента широкого применения

технике высокопрочных металлических материалов,

арактерной особенностью которых является склонность к

рупкому разрушению. Надежность

1

работы конструкции во многом

пределяется сопротивление материала распространению

рещины, т. е. его вязкостью разрушения Κ

1c

. Конструктивную

рочность сплавов нередко оценивают с помощью так называемых

диаграмм конструктивной

прочности (рис. 166), построенных в

координатах

1c

— σ

0,2

. овысить

со

азрушению при

высокой статической прочности

можно измельчением зерна, ТМО,

1

Надежность — свойство объекта сохранять во време в установленных пределах

ия всех параметро , характеризующих способность вып лнять требуемые функции в

данных режимах и условиях применения. Долговечность — свойство изделия

хранять работоспособность до предельного состояния (невозможности его дальнейшей

сплуатации). Для металлов и сплавов надежность и долговечность оцениваются на основе

бораторных испытаний до изготовления из них

тех или других изделий. Понятие

дежность и долговечность металлических материалов при этом вводится с учетом вида

сплуатационного отказа изделий, изготовленных из этих материалов.

315

очисткой стали от вредных примесей, а также использованием

мартенситно-стареющих сталей (рис. 166).

Для

многих строительных и машиностроительных сталей

а ру

с

в я

ат у

о

н

а

т4 о- т .

.

Термическое упрочнение углеродистых сталей повышает σ

Т

и

не

с

к

е

. 167,

и

к

ти

рог

о

).

50

)

1с

,

х

при

ь

осей

рам

и

ти

для

определения предела выносливости детали σ

. Значение σ

д

.

ф а

еделяют по формуле (ГОСТ

25504—82):

(σ

Β

< 1000 МП ) определение вязкости раз шения K

1

затруднено. Поэтому о сопротивлении хрупкому разрушению

судят не по язкости разрушени K

1с

, а по темпер урному порог

хладноломк сти t

50

(рис. 167). Наиболее низкую конструктив ую

прочность имеют горячекатаные стали обыкновенного качеств

(Ст2, Ст3, С и др.) с ферритн перлитной с руктурой (рис. 167)

Чем больше в них содержание углерода, тем выше σ

Т

и t

50

несколько снижает порог хладноломкости (рис. 167, У

ту

)·

Низколегированные стали имеют более высокую

конструктивную прочность в горячекатаном и нормализованном

состояниях (рис. 167, НЛ

ГК

). После термической обработки

низколегированных сталей σ

Т

возрастает, a t

50

практически

меняется. Верхняя часть области НЛ

ГК

относится к сталям

карбидным упрочнением (14Г2АФ, 15Г2СФ и др.), а нижняя —

сталям 14Г2, 10Г2С1, 15ХСНД и др. (см. с. 262). Высокой

конструктивной прочностью обладают низколегированны

строительные стали после контролируемой прокатки (рис

НЛ

КП

). Машиностроительные легированные стали после закалки

низкого отпуска имеют высокую прочность σ

Т

, но склонны

хрупкому разрушению (рис. 167, Л

зно

). Улучшение в зависимос

от температуры отпуска и состава стали обеспечивает низкий по

хладноломкости при достаточной прочности σ

Т

(рис. 167, Л

зн

Наилучший комплекс механических свойств (σ

τ

, K

1с

, t

легированные стали имеют после ТМО (рис. 167, Л

тмо

).

Для изделий, требующих высоких значений KCU, КСТ, К

низкого порога хладноломкости (работающих при низки

температурах с высокими скоростями приложения нагрузки и

наличии концентраторов напряжений), следует применят

мелкозернистые, спокойные стали, предпочтительно легированные

никелем и молибденом.

Работоспособность зубчатых колес, валов,

железнодорожных вагонов, коленчатых валов, штоков,

транспортных и грузоподъемных машин, сварных соединений

многих других деталей и конструкций определяет сопротивление

усталости. Для оценки характеристик сопротивления усталос

натурных деталей проводят их усталостное испытание

-1д -1

обычно в 2—6 раз меньше σ

-1

, определенного на образцах (рис

168). Эта разность характеризуется коэффициентом снижения

предела выносливости К, отражающим влияние всех акторов н

сопротивление усталости: К —σ

-1

/σ

-1д

. Коэффициент при

растяжении-сжатии или изгибе опр

316

у

ф

п

т

п

б

сп

о

ш

о и

п и

на

Величины, входящие в выражение для коэффициента К,

читывают влияние концентраторов напряжений Κ

σ

, масштабный

актор (размер поперечного сечения) K

dσ

, качество обработки

оверхности K

Fσ

И технологические ме оды упрочнения

оверхности К

v

1

· Чем ближе к единице значения Κ

σ

, K

dσ

, K

Fσ

И

ольше К

v

, тем меньше влияние этих факторов на несущую

особность детали.

Концентрации напряжений возникают у галтели при переходе

т одного сечения вала к другому, галтелей основания зуба

естерни, у дна канавки резьбы, шпоночного паза, около

тверстий в деталях, у дна выточек и др. Фактическое снижен е

редела выносливости детали вследствие концентрац и

пряжений характеризуется коэффициентом

де σг

н

п и ета им

з

н

показывающ е

к

п

в

с

1

< и

п

с усталости имеет оптимизация форм изделия с

целью снижения к центраций напряжений. Для снижения

концентраций напряжений

1

Более подробно см.: Когаев В. П., Махутов Η. Α., Гусенков А. П. Расчеты

деталей машин и конструкций на прочность и долговечность. М.: Машиностроение, 1985. 223

с.

317

-1d

— предел выносливости образца без концентрации

апряжений, диаметр d которого совпадает с размером

опе алречного сечения дет . Для расч на выносливость еет

начение и теоретический коэффициент концентрации

апряжений α

σ

:

α

σ

= σ

max

/σ

H

,

ий, во сколько раз максимальное напряжение в зон

онцентрации σ

max

превышает номинальное. Можно

редположить, что если напряжение в зоне концентраций

озросло в α

σ

раз, то во столько раз снизится σ

-ld

. Такая зависимость

праведлива при диаметре d > 40 мм из сталей, имеющих σ

Β

>

000 МПа и α

σ

2. В друг х случаях эта зависимость дает

огрешность. Поэтому большое значение для повышения

опротивления

он

необходимо придавать деталям плавные очертания, скруглять

внутренние углы, применять разгрузочные канавки (отверстия

размещать источники концентраций напряжений в зонах малых

номинальных напряжений или смещать максимум местных

напряжений от разных источников.

Качество обработки поверхности существенно влияет

сопротивление усталости, так как неровности, образующиеся

механической обработки, являются источниками концентраций

напряжений. Это влияние характеризуется концентраторами

напряжений, снижающими предел выносливости, и учитывает

коэффициентом Κ

Fσ

= σ'

-1

/σ

-1

, где σ'

-1

— предел выносливос

образца с данной шероховатостью, а σ

-1

— предел выносливости

образца с тщательно полированной поверхностью. По сравнению

с полированными образцами стали (σ

Β

= 1000 МПа) преде

),

на

от

ся

ти

л

выносливости шлифованных образцов снижается на 10—15%, а

фрезерованных — на 45—50 %.

)

-1

и

-1

).

а , для

dσ

2

,

й

л

коэффициент К

вследствие резкого увеличения коэффициента Κ

по мере роста σ

2

,

у

з

ений ы с

Компромиссное реше случае заключается в том,

чтобы при проектировании урирующих сталей выбрать

ю

,

-

т

а

,

318

С увеличением сечения детали (масштабный фактор σ

снижается, что является следствием влияния металлургических

технологических факторов.

Масштабный фактор характеризуется коэффициентом Κ

dσ

=

σ

-1d

/ σ

-1

(σ

-1d

— предел выносливости произвольного образца, σ

— предел выносливости гладкого образца с d — 7,5 мм

Экспериментально уст новлено что d = 50 мм Κ

= 0,85,

т. е. σ

-1

снижается примерно на 15 %, а для d = 200 мм Κ

dσ

=

0,6÷0,7 и σ

-1

снижается на 30—40 %.

Предел выносливости возрастает с увеличением σ

Β

и σ

0,

однако у высокопрочных сталей, обладающих высоко

чувствительностью к концентраторам напряжений, преде

выносливости может быть пониженным (см. рис. 74). У

высокопрочных сталей сильно возрастает

σ 0,

и снижения коэффициентов Κ

dσ

(масштабный фактор) и Κ

Fσ

учитывающего качество обработки поверхности. Снижается и

вязкость разрушения К

1с

, а следовательно, и сопротивление рост

усталостной трещины (живучесть). Это нужно учитывать, когда и

соображ снижения массы конструкции в бирают сталь

высоким σ

0,2

.

ние в данном

среди конк

сталь с более низким σ

0,2

. Это ведет к некоторому увеличени

тру , ает номассы конс кции но повыш предел вы сливости

живучесть и сопротивление хрупкому разрушению. Возможно и

применение более дорогих сталей, например мартенситно

стареющих или прошедших ТМО.

Наличие на поверхности напряжений сжатия затрудняе

образование усталостных трещин, приводит к повышению

предела выносливости и живучести. Для повышения предел

выносливости и уменьшения влияния концентраторов напряжений

широко применяют закалку при индукционном нагреве

химико-терми-

кую обработку, пластическую поверхностную деформацию и

ги

чес

дру

со

в

нап

К

v

,

пов

см

про

эф

изд

пов

ум

пр

е технологические процессы, упрочняющие поверхность и

здающие на поверхности остаточные напряжения сжатия.

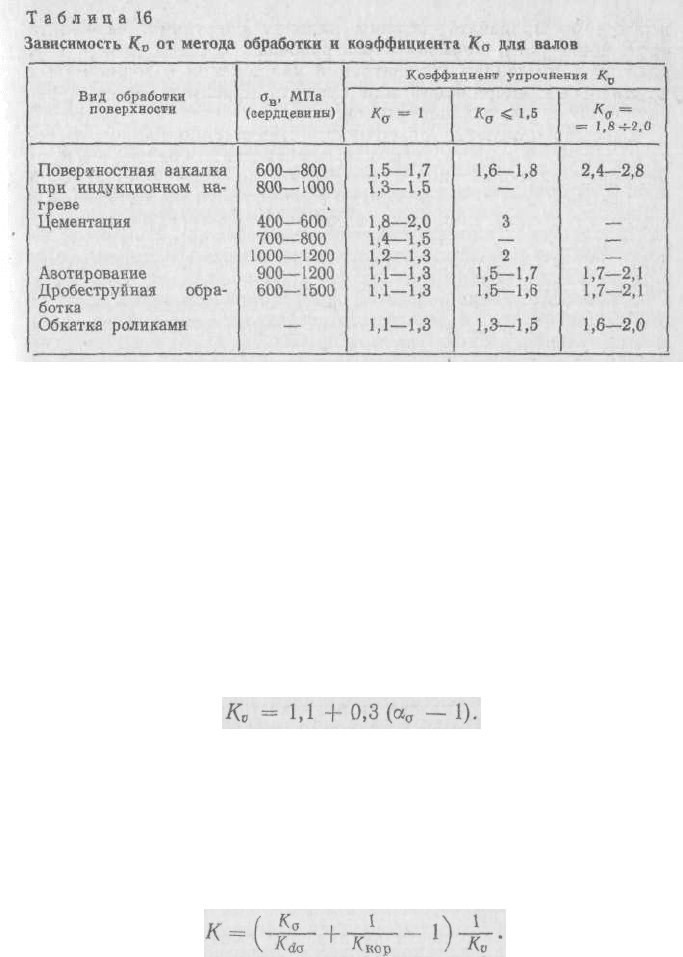

В табл. 16 приведены значения коэффициента упрочнения К»

зависимости от эффективного коэффициента концентрации

ряжений К

σ

и метода поверхностного упрочнения. Чем больше

тем эффективнее процесс поверхностного упрочнения. После

ерхностной обработки очаг усталостного разрушения

ещается под упрочненный слой, поэтому на величину σ

-1

влияет

чность сердцевины (см. табл. 16). Чем больше К

σ

, тем

фективнее поверхностное упрочнение. С увеличением сечения

елия (масштабный фактор К

dσ

) коэффициент упрочнения К

v

после

ерхностной закалки, химико-термической обработки и ППД

еньшается. При оптимальных режимах упрочнения (α

σ

< 3) для

едварительных расчетов К

v

может быть определен по формуле

я уточнения расчетов К» используют экспериментально

лученные данные по влиянию упрочнения на σ

Дл

по

ус

ра

оц

ко

-1

.

Выбор того или другого метода упрочнения зависит от

ловий эксплуатации детали, характера производства, формы,

змера и материала детали и друрих факторов.

Все виды коррозии снижают σ

-1

. Влияние коррозии

енивается коэффициентом К

кор

= σ

-1κορ

/σ

-1

. С учетом влияния

ррозии коэффициент К определяется по формуле

редел выносливости детали определяют по формуле

σ

П

-1д

=

σ

-1

/

К,

319

где σ

-1

— предел выносливости образца d = 7,5 мм,

изготовленного из заготовки такого же размера, как и деталь.

но

и,

рузок,

й

и,

.),

м

й,

ть

с,

ы

я

ела

контактной выносливости σ

-1

при числе циклов нагружения

п й

Большинство отказов деталей машин (до 80—90 %) связа

с различного рода изнашиванием вследствие потери точност

снижения КПД и повышения амплитуды переменных наг

что вызывает усталостное разрушение.

Уменьшение износа достигается правильной конструкцие

узлов трения (выбор вида трения в опорах, системы смазк

создание устройств для очистки воздуха и смазочного масла и др

применением износостойких материалов, упрочнение

поверхности закалкой, химико-термической обработко

наплавкой износостойкими сплавами, нанесением на поверхнос

тонкого слоя нитридов или карбидов и др.

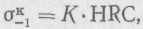

Такие детали, как подшипники качения, зубья коле

железнодорожные колеса, и многие другие детали подвержен

усталостному изнашиванию (контактной усталости). Контактна

усталость тем выше, чем больше твердость. Отношение пред

К

N = 10

7

к твердости HRC оверхности является постоянно

величиной.

где К — коэффициент, зависящий от твердости и вида

о

х

RC принимает

предел контактной выносливости, равный 23 HRC. Однако опыт

показывает, что при наличии дефектов диффузионного слоя

допустимые

напряжения следует сниз %.

Повышение предел выносливости достигается

упрочнением поверхности, повышением предела прочности

материала, снижением нагрузки в зоне контакта, улучшением

чистоты поверхности, а также повышением вязкости масла.

Перспективным, но еще недостаточно изученным методом

повышения сопротивления износу является избирательный

перенос при движении сочлененных деталей машин. При

избирательном переносе в зоне контакта образуется тонкая

металлическая пленка, обладающая свойствами: 1) многократной

деформации без разрушения; 2) регенерации массы, так как

частицы износа вновь схватываются с изнашиваемой

поверхностью; 3) неокисляемости.

Такая пленка обычно образуется на основе меди при трении

стали по бронзе в восстановительных смазках (глицерин,

спиртоглицериновые смеси, консистентные смазки типа

ЦИАТИМ-201).

В этом случае можно говорить о безызносных или

малоизносных парах трения.

320

термической бработки.

Например, ГОСТ 21354—87 для цементованны

(нитроцементованных) сталей с твердостью 58—62 H

(трооститной сетки, темной составляющей и др.)

ить на 20—25

а контактной