Лахтин Ю.М., Леонтьева В.П. Материаловедение

Подождите немного. Документ загружается.

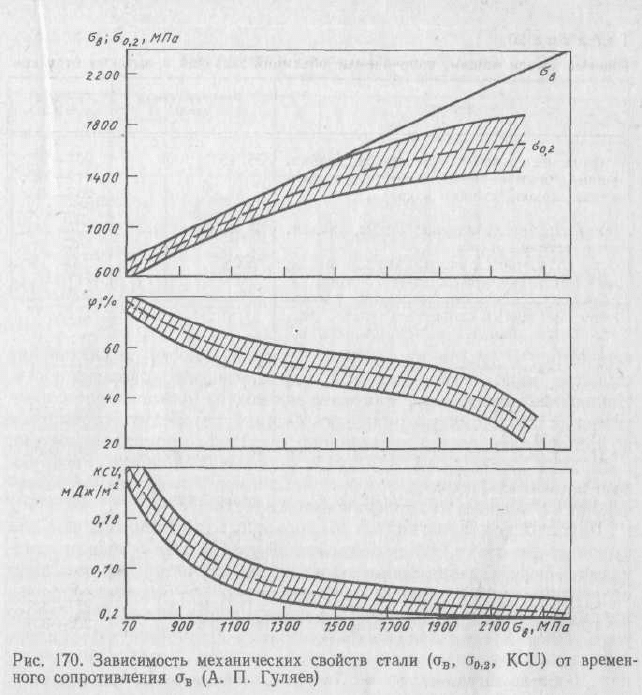

от друга по механическим свойствам. Однако, если различные

стали обработать на одинаковую прочность σ

,

близкими (рис. 170 и

т

я

определяются

содержан

331

Β

(твердость НВ)

значения σ

0,2

, δ, ψ и KCU оказываются

абл. 21). Это положение справедливо для вязкого разрушения.

Если после улучшения σ

Β

≤ 1200÷1300 МПа, предел текучести

может быть использован для расчетов деталей машин без опасени

возникновения хрупкого разрушения. При σ

Β

≥ 1500 не удается

получить полностью вязкое разрушение, и расчеты следует вести

по КСТ и К

1с

.

Как было указано ранее, оптимальное сочетание прочности

и пластичности после улучшения достигается, если сечение

изделия соответствует критическому диаметру (95 %

мартенсита) для данной стали (см. с. 206).

Механические свойства стали в первую очередь

ием в ней углерода, от которого зависит и закаливаемость

стали. Прокаливаемость определяется присутствием легирующих

Иск

кру

ди

ну

ну

необходима лишь в отдельных случаях.

ра

за

ра

то

и

се

ра

ул

ра

из

до

ум

из

да

332

элементов. В условиях полной прокаливаемости механические

свойства мало зависят от природы и степени легированности.

лючение составляют никель и молибден, повышающие

сопротивление хрупкому разрушению. Однако не следует

стремиться к применению сталей с излишне высокой

прокаливаемостью, поскольку необходимое для этого высокое

содержание легирующих элементов способствует росту

склонности к хрупкому разрушению и ухудшает технологические

свойства.

Глубокопрокаливающиеся легированные стали применяют для

пных деталей с

большой толщиной стенки или большим

аметром. Если изделия работают на изгиб (кручение),

напряжения по сечению распределяются неравномерно: на

поверхности они максимальны, а в середине или в центре равны

лю. Для такого рода изделий сквозная прокаливаемость не

жна. Например, сквозная прокаливаемость деталей станков

Для надежного обеспечения прочности ответственных деталей,

ботающих при эксплуатации в основном на изгиб и кручение,

каленный слой со структурой 95 % мартенсита должен

сполагаться на глубине не менее 1/2 радиуса от поверхности.

Для деталей, работающих на растяжение (шатуны,

рсионные валы, ответственные болты и др.), а также для рессор

пружин нужно обеспечить полную прокаливаемость по всему

чению (95 % мартенсита в центре заготовки), т. е.

внопрочность по сечению.

Для большинства ответственных деталей машин из

учшаемых сталей твердость после закалки на расстоянии 1/2

диуса от поверхности должна быть не менее 45 HRC. Для

делий, работающих на растяжение, оптимальная твердость

лжна быть в сердцевине. Детали сложной конфигурации для

еньшения их деформации в процессе закалки также следует

готовлять из легированных сталей, закаливаемых в масле или

же на воздухе.

п

строении масса деталей

(п

т из

дв ок а

р л н

легчения последующей механической

об тк я о

333

При выборе стали следует учитывать, что легирующие

элементы повышают устойчивость аустенита против отпуска,

поэтому для получения требуемой рочности и твердости

легированные стали при улучшении подвергают отпуску при более

высокой температуре. Это позволяет не только более полно снять

закалочные напряжения, но и получить в стали лучшее сочетание

прочности и вязкости.

В тяжелом и энергетическом машино

оковок) достигает десятков и сотен тонн (роторы турбин и

генераторов, рабочие колеса гидротурбин, траверсы и рамы

прессов и т. д.), что осложняет термическую обработку.

Термическая обработка крупных поковок, как правило, состои

ух этапов: предварительного и онч тельного.

Предварительную термическую обработку проводят

непосредственно после ковки е целью измельчения зерна

аустенита (отжиг), предотв ащения появления ф оке ов,

снижения твердости для об

рабо и, уменьшени остаточных напряжений и подгот вки

структуры под окончательную термическую обработку.

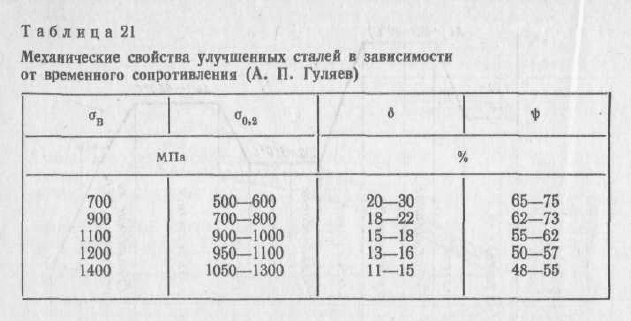

Небольшие поковки из сталей типа 45, 45Х, 50Г,

малочувствительные к флокенам (см. с. 134), отжигают по режиму,

приведенному на рис. 171. При охлаждении до 300—350 °С

аустенит углеродистых сталей распадается с образованием

ферритно-це-ментитной структуры, а аустенит легированных

сталей — с

об-

разованием бейнита. В процессе изотермической выдержки при

640—660 °С и последующего медленного охлаждения происходит

удаление растворенного водорода с поверхностных слоев и

перераспределение его в центре поковки. При этом уменьшается

количество активного растворенного водорода, что приводит к

уменьшению флокеночувствительности стали.

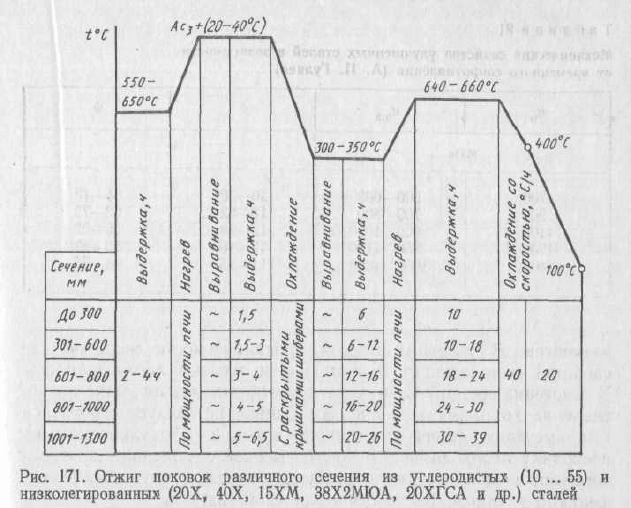

На рис. 172 приведена схема отжига и антифлокенной

предварительной термической обработки крупных поковок из

средне-легированных (20ХН, 40ХН, 40ХНМ и др.) и

высоколегированных (34ХНЗМ, 38ХНЗМА, 18Х2Н4МА и др.)

сталей, склонных к образованию флокенов. Продолжительность

отжига поковок в зависимости от марки стали

(флокеночувствительности) и размеров поковок составляет 200—

1000 ч.

Окончательная термическая обработка поковок сводится к

закалке (или двойной закалке) в воде, реже в масле и отпуску.

Иногда вместо закалки применяют нормализацию.

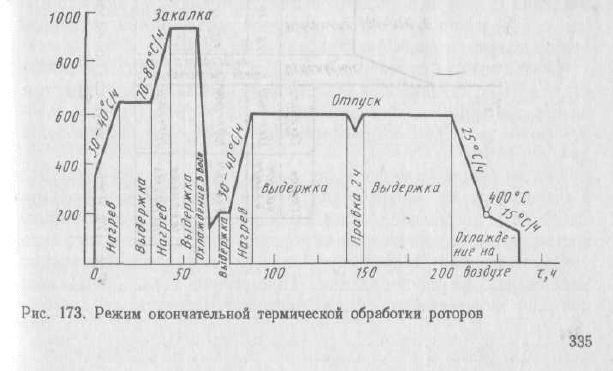

Продолжительность этих операций 100—400 ч. На рис. 173

приведена схема закалки и отпуска роторов турбогенератора

массой 50—100 т из сталей 25ХНЗМФА и 38ХНЗМФА. После

закалки в масле структура по сечению

— верхний бейнит, что

предопределяет высокий порог хладноломкости и пониженное

значение ударной вязкости KCU, особенно в глубинных зонах.

Закалка в воде приводит к частичному образованию мартенсита,

но главным образом, нижнего бейнита, что обеспечивает комплекс

высоких механических свойств. Продолжительность охлаждения

поковки в воде при диаметре (толщине) 1000—1200 мм составляет

2,5—3 ч. Вслед за

закалкой следует отпуск при 580—600 °С.

Поверхностная закалка при индукционном нагреве.

Поверхностную закалку применяют для деталей машин,

испытывающих в работе изгиб, кручение и контактные

напряжения, т. е. в тех случаях, когда рабочие напряжения

максимальны на поверхности. Чаще закалка при индукционном

нагреве применяется для

валов, коленчатых валов мало- и средненагруженных зубчат

колес и многих других деталей машин.

Индукционная поверхностная и объемно-поверхн ст

закалка стали по оптимальным режимам и правильный выбор ст

значительно повышают предел выносливости (см. табл. 1

предел контактной выносливости на 50—

ых

о ная

али

6),

70 %, долговечность

е о . В

его

и .) тся

ста

аз методов ой ом

его

комплексный способ упрочнения, одновременно

ым

сти

я и

а

ка

ии

сть

ра,

тся

лки

ом

ски

ескую

и

о т сти

р в ной

лей

рни

биля (например, коническая ведомая и

ведущая шестерни редукторов заднего моста) изготовляют из

й при

применять

ти (в

равным

мм и

HRC,

2 мм.

высокой

может

торых

стали

перехода

в 2—5 раз и сопротивление фр ттинг-корр зии в 2—5 раз

местах обрыва закаленного слоя, не охватывающ

концентраторы напряжений (галтели, выточки др , образую

остаточные

растягивающие напряжения, снижающие σ

-1

. Эти ме

нужно упрочнять ППД.

Р работка поверхностн закалки при глубинн

индукционном нагреве (см. с. 223) позволила использовать

как

повышающий сопротивление статическим и усталостн

нагрузкам при изгибе при высоком уровне контактной устало

и сопротивлени зносу.

Поверхностн я закалка при индукционном нагреве по

сравнению с химико-термической обработкой менее трудоем

и во многих случаях по качеству деталей не уступает цементац

(нитроцементации).

Недостатком этого метода упрочнения является трудно

его унификации. Для каждой детали конструкции индукто

охлаждающих устройств и установок в целом разрабатываю

отдельно. Поэтому применение для поверхностной зака

индукционного нагрева при единичном и мелкосерийн

производстве должно быть технически и экономиче

обосновано с учетом как затрат непосредственно на термич

обработку, так эффекта от

п вышения рабо оспособно

изделий.

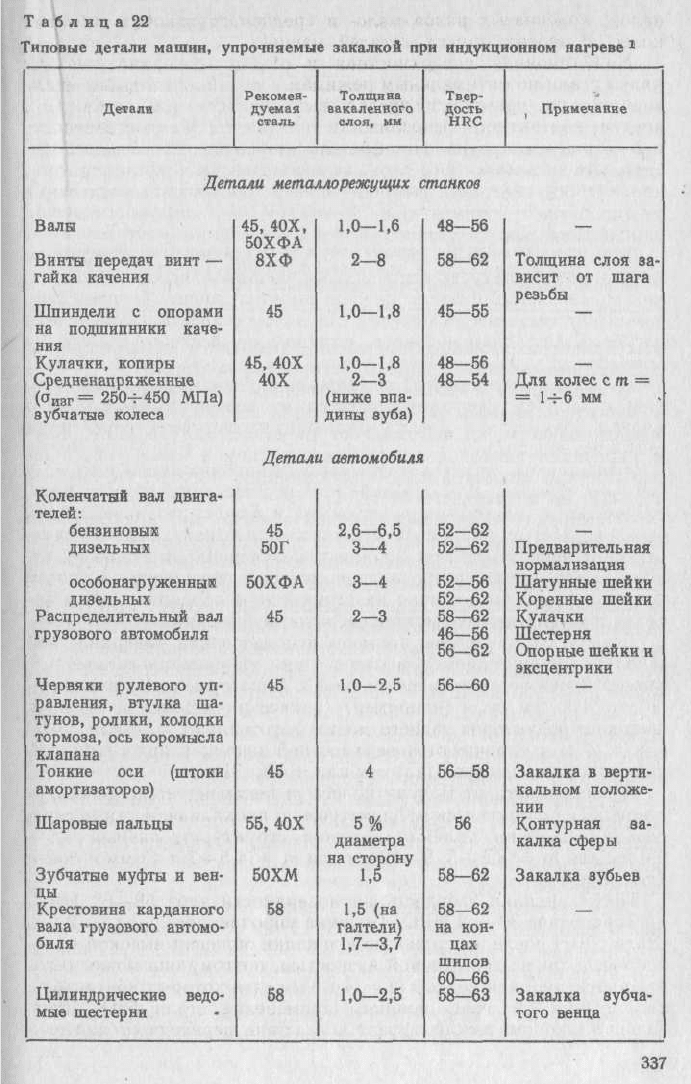

В табл. 22 п иведены примеры использо ания поверхност

закалки при индукционном нагреве для упрочнения дета

металлорежущих станков и автомобилей. Некоторые шесте

заднего моста автомо

стали 55ПП (см. с. 223) и упрочняют поверхностной закалко

глубинном индукционном нагреве (автомобили ГАЗ, ЗИЛ).

В зависимости от модуля колеса т рекомендуется

стали 55ПП с критическим диаметром по прокаливаемос

сердцевине заготовки полумартенситная структура),

6,5— 9,0 мм для т = 3,5÷5; 9—13 мм для т = 4,5÷7 и 13

более для т ≥ 7.

После закалки твердость на поверхности зуба 58—62

а в сердцевине 30—40 HRC. Толщина упрочненного слоя 1—

Сталь 55ПП после поверхностной закалки обладает

прочностью, а также достаточной вязкостью, поэтому она

быть рекомендована для колес с т = 4÷6 мм, для ко

контактные напряжения не очень велики. Применение

55ПП

дает большой экономический эффект вследствие

от длитель-

336

ных процессов химико-термической обработки к закалке при

индукционном нагреве и замены легированных сталей.

В тракторном и сельскохозяйственном машиностроении, если

к зубчатым колесам не предъявляется высоких требований по

износостойкости, их изготовляют из сталей 40, 45, 40Х, 40ХС

и упрочняют закалкой о высоким отпуском и последующей

поверхностной закалкой при индукционном нагреве на

глубину 1,5—2,5 мм и твердость 54 HRC.

В станкостроении поверхностной закалке при индукционном

нагреве подвергают только мало- и средненагруженные зубчатые

колеса, чаще не переключаемые на ходу. Этот метод упрочнения

часто используют для шестерен малых и средних размеров,

работающих с колесами, подвергнутыми упрочнению, ввиду

хорошей их взаимной прирабатываемости. Обычно колеса для

поверхностной закалки изготовляют из стали 40Х и закаливают

на

глубину 0,2—0,25 т, но не более 1,4—1,8 мм. Закалка венца

зубчатых колес (d ≥ 300 мм и m = 1÷З) проводится насквозь и при

том глубже их впадины на 1,5—3,0 мм. Для обеспечения высокой

износостойкости и прочности твердость на поверхности должна

быть на уровне 48—52 HRС. При этом закалка должна быть

контурной без перерыва

этого упрочненного елоя.

В станкостроении чугунные (СЧ 20, СЧ 28) базовые детали,

колонны (стойки) токарных станков-полуавтоматов, радиально-

сверлильных и других станков подвергают закалке с

индукционным нагревом на толщину упрочненного елоя 0,8—1,8

мм и твердость 48—50 HRC.

Для изготовления коленчатых валов сложной формы с

большими фланцами и отверстиями наряду со сталью применяют

высокопрочные магниевые чугуны (ВЧ 50, ВЧ 60 и др.).

Пониженная прочность чугунных валов в значительной степени

компенсируется более конструктивными их формами, малой

чувствительностью чугуна к концентраторам напряжений, в

многоопорных валах меньшим емещением опор и снижением

опасности резонанс-

338

ных колебаний благодаря повышенной демпфирующей

способности.

Чугунные валы весьма разнообразны, начиная от небольши

(для двигателей автомобилей ВАЗ, ГАЗ, ЗАЗ) до весьма крупных

(массой до 700—1300 кг, длиной 2—3,5 м и диаметром 200—250

Коленчатые валы отливают в оболочковые формы и шейки вало

автомобильных двигателей упрочняют поверхностной закалкой

при индукционном нагреве на твердость 47—52 HRC.

закалки валы подвергают низкому

отпуску при 180—200 °С 2—

Перед поверхностной закалкой валы проходят нормализац

с последующей сфероидизацией. Толщина упрочненного слоя 2

3 мм.

Химико-термическая обработка. Этот вид обрабо

применяют для деталей машин, которые должны сопротивлять

износу при различных давлениях, обладать высокой прочност

при изгибе, а также высокими значениями сопротивления

усталости при изгибе, контактных напряжени

х

мм).

в

После

3 ч.

ию

—

тки

ся

ью

ях,

сопротивляться схватыванию и задирам в условиях трения без

я

н

й

ь

ь

ь

и

й

а

,

и

и

й

з,

и

С

м

я.

39

смазочного материала. Цементация и нитроцементаци

рекомендуются для наиболее

напряженных деталей маши

(зубчатые колеса, валы, шпиндели, вал шестерни и др.).

Содержание легирующих элементов в стали, предназначенно

для изготовления деталей, упрочняемых цементацией

(нитроцементацией), так же как и улучшаемых, не должно быт

слишком высоким, но должно обеспечивать требуемую

прокаливаемость поверхностного слоя и сердцевины и тормозит

рост зерна аустенита при нагреве. Легирование должно обеспечит

возможность применения наиболее экономичного и техническ

выгодного метода термической

обработки — непосредственно

закалки из цементационной (нитроцементационной) печи.

Для высоконагруженных деталей, цементуемых н

большую толщину (более 0,6—0,7 мм), рекомендуются стали

легированные никелем, молибденом с микродобавками А1, Ti, V

N (25ХГНМАЮ). Эти стали обеспечивают высокую

прокаливаемость цементованного (нитроцементованного) слоя

хороший комплекс механических свойств.

Цементация (на толщину 0,5—2,0 мм) или нитроцементация (на

толщину 0,4—0,8 мм) и последующая закалка и низкий отпуск

повышают предел выносливости на 50—80 %, предел контактно

в —ыносливости на 60 100 %, износостойкость в 3—10 ра

долговечность в 5—10 раз и сопротивление фреттинг-коррози

в 2— 5 раз. Твердость сердцевины 28—40 HRС и слоя 58—62

HRC.

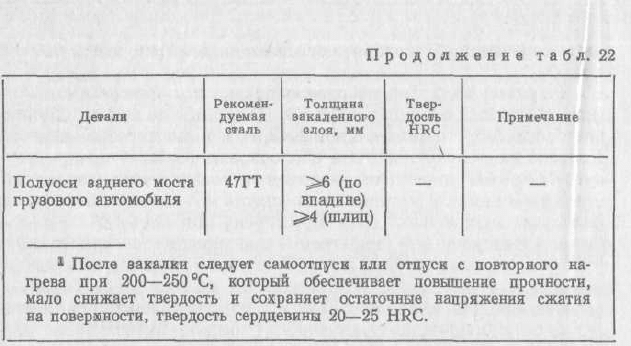

Максимальная долговечность в области малоцикловой

усталости достигается при высоком значении K

1с

сердцевины.

увеличением толщины цементованного слоя и содержания в не

углерода вязкость разрушения K

1с

(рис. 174) уменьшаетс

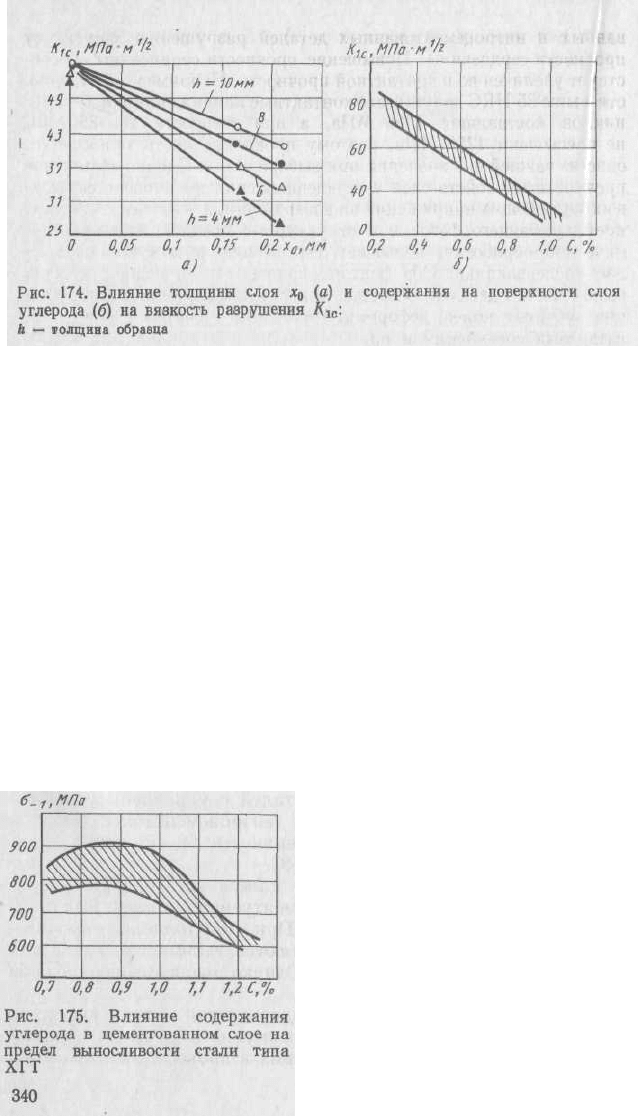

Повышение содержания углерода на поверхности слоя выше 0,7—

0,8 % сильно снижает также σ

-1

(рис. 175). Наибольшее

упрочнение после

3

цем

из

мел

тро и

хрома

ука

тер

око

ока

сло

тол

цил -

мод

сос

мел

тол

кри

кон

напряж н

циклических нагрузках

сопротивление цементо-

ентации (нитроцементации) достигается, когда елой состоит

мартенситно-аустенитной структуры, сердцевина и слой имеют

кое зерно и отсутствуют такие дефекты, как карбидная или

оститная сетка, выделение по границам зерен карбонитр дов

и темной составляющей при нитроцементации.

Поэтому нужно принимать меры, исключающие появление

занных дефектов упрочненного слоя в процессе химико-

мической обработки, или предусматривать способы их устранения

нчательной механической обработкой.

На конструктивную прочность деталей большое влияние

зывает толщина упрочненного слоя. Эффективная толщина

я (700 HV или 500 HV) определяется оптимальным отношением

щины слоя к характерному размеру детали. Например, для

ин с я дриче ких деталей h/R, дл зубчатых колес h/m (т

уль). Для зубчатых колес эффективная толщина слоя h

э

тавляет 0,15—0,27т, при этом большие отношения относятся к

комодульным зубчатым колесам (см. табл. 23). Повышение

щины слоя более h/R = 0,05 снижает σ

-1

и K

1c

и повышает

тическую температуру хрупкости. Для повышения

тактной прочности

толщина слоя должна быть больше.

Для устранения деформации

изделий после цементации нередко

проводят шлифование на толщину

0,1—0,25 мм. Это приводит к

снижению на поверхности

остаточных напряжений сжатия и

даже образованию растягивающих

напряжений, снижающих σ

-1

.

Поэтому после цементации нередко

проводят ППД, которое формирует

на поверхности детали высокие

е ия сжатия. При