Лахтин Ю.М., Леонтьева В.П. Материаловедение

Подождите немного. Документ загружается.

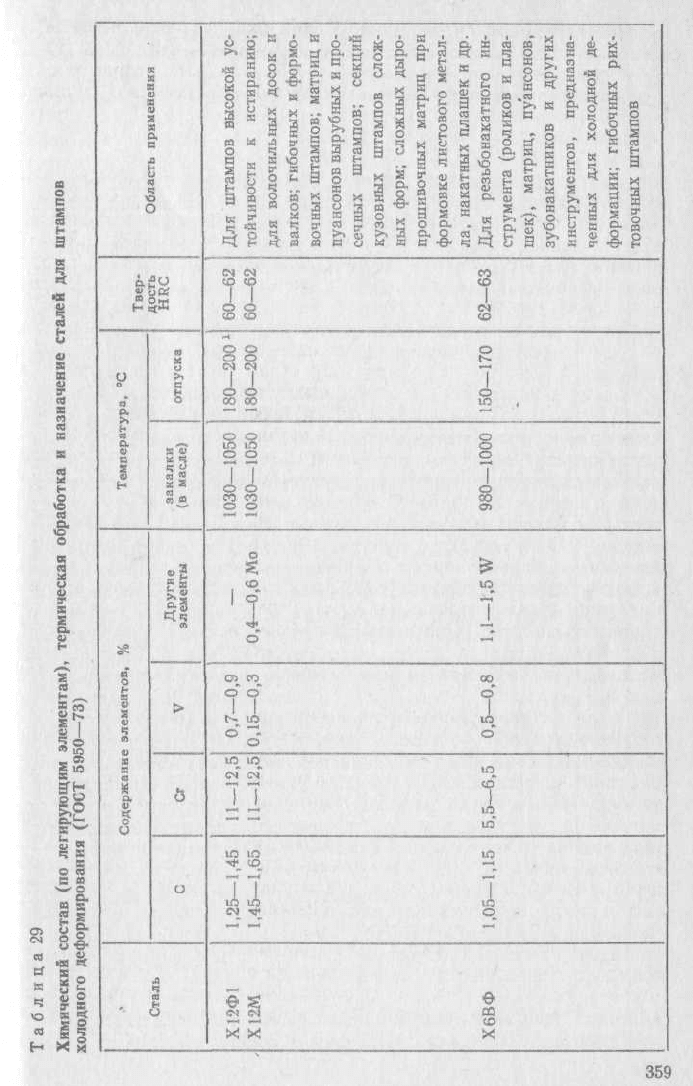

Легированные стали повышенной прокаливаемости, не

обладающие теплостойкостью (ГОСТ 5950—73). Легированные

инструментальные стали (табл. 26) подобно углеродистым не

обладают теплостойкостью и пригодны только для резания

материалов невысокой прочности (σ

очень высокую твердость (см. табл. 26) и при-

351

Β

= 500÷600 МПа) с небольшой

скоростью (до 5—8 м/мин). Их используют для инструмента, не

подвергаемого в работе нагреву свыше 200—250 °С. Легированные

ст али по сравнению с углеродистыми обладают большой

устойчивостью переохлажденного аустенита, а следовательно,

большей прокали-ваемостью. Инструменты из этих сталей можно

охлаждать при закалке в масле и горячих средах (ступенчатая

закалка

), что уменьшает деформацию и коробление инструмента.

Низколегированные стали 11ХФ и 13Х рекомендованы для

инструментов диаметром до 15 мм, закаливаемых в масле или

горячих средах для уменьшения деформации по сравнению с

получаемой в углеродистых сталях, закаливаемых в воде. Ванадий

тормозит рост зерна при нагреве под закалку.

ойСтали повышенн прокаливаемости (60—80 мм) 9ХС и ХВСГ

имеют большую теплостойкость (250—260 °С), хорошие режущие

св

ойства и сравнительно мало деформируются при закалке. Их

применяют для инструмента большого сечения при закалке в

масле или горячих средах (ручные сверла, развертки, плашки и

гребенки). Однако сталь 9ХС склонна к обезуглероживанию при

нагреве, в отожженном состоянии

имеет повышенную твердость

187—241 НВ, что ухудшает ее обработку резанием и давлением.

Вольфрамовые стали В2Ф и ХВ4 после закалки в водных

растворах имеют

обладают высокой теплостойкостью (красностойкостью), т. е.

сп с

352

меняются для пил (по металлу), граверных инструментов и

обработки твердых металлов.

Инструментальные стали изготовляют в металлургической

промышленности в виде горяче- и холоднокатаных прутков с

различной формой сечения, прутков с повышенной отделкой

поверхности (шлифование) и точностью размеров (серебрянка), а

также лент.

Быстрорежущие стали (ГОСТ 19265—73). В отличие от

других инструментальных сталей быстрорежущие стали

особностью охранять мартенситную структуру и

соответственно высокую твердость, прочность и износостойкость

при повышенных температурах, возникающих в режущей кромке

при резании с большой скоростью. Эти стали сохраняют

мартенситную структуру при нагреве до 600—650 °С, поэтому

применение их позволяет значительно повысить скорость резания

(в 2—4 раза) и стойкость инструментов (в 10—30 раз) по

сравнению со сталями, не обладающими теплостойкостью.

Основными легирующими элементами быстрорежущих сталей,

обеспечивающими их теплостойкость, являются в первую очередь

вольфрам и его химический аналог — молибден. Сильно повышает

теплостойкость (до 645—650 °С) и твердость после термической

обработки (67—70 HRC) кобальт и в меньшей степени ванадий.

Ванадий, образуя очень твердый карбид VC, повышает

износостойкость инструмента, но ухудшает шлифуемость.

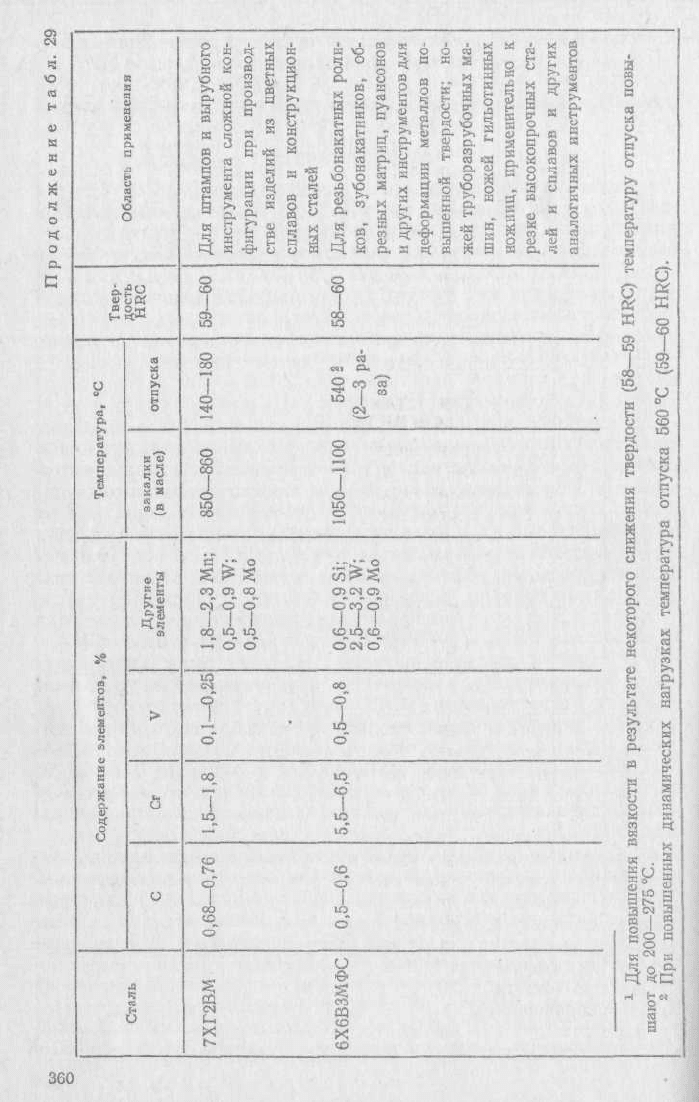

Составы широко применяемых быстрорежущих сталей

(ГОСТ 19265—73) умеренной теплостойкости (620 °С)

1

приведены

в табл. 27. Эти стали рекомендуются для всех видов инструмента

при обработке углеродистых и легированных сталей. Наиболее

часто применяют сталь Р6М5. Для обработки высокопрочных,

коррозионно-стойких и жаропрочных сталей и сплавов применяют

стали, содержащие кобальт Р18К5Ф2, Р9К.5, Р6М5К5, Р9М4К8,

Р2АМ9К5,

Р2АМ9К5 с повышенной красностойкостью (630 °С).

Для чистовых инструментов при обработке вязкой аустенитной

стали и материалов, обладающих абразивными свой-

1

Красностойкость 59HRC при отпуске в течение 4 ч.

ствами, нашла применение сталь

Р12ФЗ с высоким содержанием

ванадия. Все стали обладают

хорошим сопротивлением

износу.

Применяют также сталь с

повышенным содержанием

углерода и азота при низком

содержании вольфрама и молибдена (11РЗАМЗФ2) для

инструментов простой формы при обработке углеродистых и

низколегированных сталей (красностойкость 620 °С).

12 353 Лахтин

Быстрорежущие стали относятся к карбидному

(ледебуритному) классу. Их фазовый состав в отожженном

состоянии представляет собой легированный феррит и карбиды

М

6

С, М

23

С

6

, МС, М

3

С. Основным карбидом быстрорежущей

стали является М

6

С, в котором также растворен ванадий. В

феррите растворена большая часть хрома; большая часть

вольфрама (молибдена) и ванадия находится в карбидах.

Количество карбидной фазы в стали Ρ18 достигает 25—30 %, а в

стали Р6М5 — 22 %.

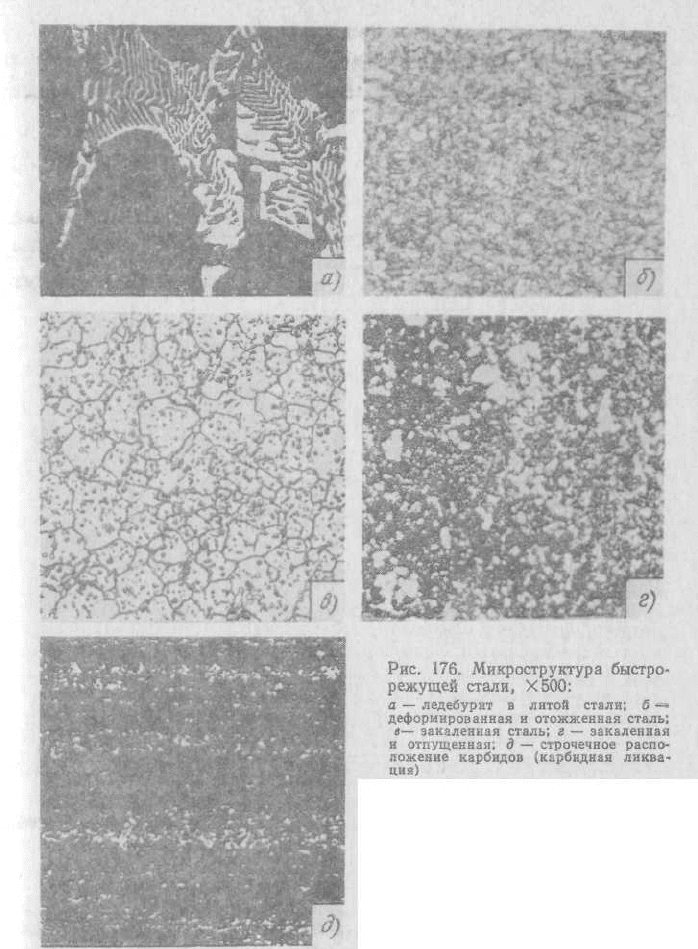

В структуре литой быстрорежущей стали присутствует

сложная эвтектика, напоминающая ледебурит (рис 176, а) и

располагающаяся по границам зерен. В результате горячей

механической обработки сетка эвтектики дробится. В сильно

деформированной быстрорежущей стали карбиды распределены

равномерно в основной матрице (рис 176, б), представляющей

после отжига сорбитообразный перлит. В структуре

деформированной и отожженной быстрорежущей стали можно

различить три вида карбидов: крупные обособленные первичные

карбиды, более мелкие вторичные и очень мелкие эвтектоидные

карбиды, входящие в основной сорбитный фон (рис. 176, б). При

недостаточной деформации наблюдается карбидная ликвация,

которая представляет собой участки неразрушенной эвтектики,

вытянутые в направлении деформации (рис. 176, д). При наличии

карбидной ликвации уменьшается стойкость инструмента и

возрастает

хрупкость.

Для снижения твердости (250—300 НВ), улучшения обработки

резанием и подготовки структуры стали к закалке после ковки

быстрорежущую сталь подвергают отжигу при 840—880 °С (сталь

Р6М5 — при 800—830 °С). Если отжиг проведен

неудовлетворительно, при последующей закалке возможен брак

стали вследствие образования нафталинового излома. Этот излом

крупнозернистый, чешуйчатый, похожий на нафталин. Сталь с

таким изломом

обладает высокой хрупкостью.

Для придания стали теплостойкости инструменты подвергают

закалке и многократному отпуску. Температуру закалки стали

Ρ18 принимают равной 1270 °С и стали Р6М5 — 1220 °С. Высокие

температуры закалки необходимы для более полного растворения

вторичных карбидов и получения при нагреве аустенита,

высоколегированного хромом, вольфрамом, молибденом и

ванадием. Это обеспечивает получение после закалки мартенсита,

обладающего высокой

теплостойкостью. Однако даже при очень

высоком нагреве растворяется только часть карбидов. Для

быстрорежущих сталей, содержащих много избыточных

(эвтектических и вторичных) карбидов, характерно сохранение

мелкого зерна (номер 11—10) даже при нагреве до указанных

выше очень высоких температур (с

образования трещин при нагрев

применяют подогрев

инструмента пр н

при 1050—1100 °С 3—5 мин, а крупн р

еще при 550—600 °С 15— 20 мин.

354

м. рис. 176, в). Во избежание

е до температуры закалки

и 800—850 °С 10—15 ми или

ого инструмента, к оме того,

Выдержка при закалки должн обеспечить

растворение в аустените части карбидов в пределах возможной их

растворимости. Во избежание окисления, обезуглероживания

и роста зерна выдержка должна быть непродолжительной;

для инструментов диаметром (толщиной) 10—50 мм она

составляет 10—12 с на каждый миллиметр диаметра или

аименьшей толщины инструмента при агреве в расплавленной

соли (чаще ВаС1

температуре а

н н

и стали Р6М5 (63 HRC) и теплостойкости

(59 R

в 500 °С

т

с

поэтому его присутствие в готовом

инс

та с

легированность, и

поэ

а

а

й ° о 5

способству

трорежущей стали иногда

уменьшения содержания остаточного аустенита

средственно после закалки (во избежание стабилизации

аустенита)

12* 355

2

) и 12—14 с при нагреве в печи. Для получения

более высокой твердост

H C при 620 °С) выдержку при нагреве под закалку

увеличивают на 25 %.

Высоколегированный аустенит, полученный при нагреве под

закалку, обладает большой устойчивостью, поэтому

охлаждающей средой при закалке чаще является масло. Для

уменьшения деформации инструментов применяют ступенчатую

закалку расплавленных солях температурой 400— .

Структура быстрорежущей стали после закалки представляет

собой высоколегированный мартенсит, содержащий 0,3—0,4 % С,

нерастворенные избыточные карбиды и остаточный аустенит

(см. рис. 176, в). Чем выше температура закалки, тем ниже

температура мартенситных очек М

H

и М

K

и тем больше

количество остаточного аустенита. Обычно содержание

остаточного аустенита в стали Р18 составляет 25—30 % и в стали

Р6М5 — 28—34 %. Остаточный ау тенит понижает режущие

свойства стали, и

трументе недопустимо.

После закалки следует отпуск при 550—570 °С, вызывающий

превращение остаточного аустенита в мартенсит и

дисперсионное твердение в резуль те ча тичного распада

мартенсита и выделения дисперсных карбидов. Это

сопровождается увеличением твердости (вторичная твердость). В

процессе выдержки при отпуске из остаточного аустенита

выделяются карбиды, что уменьшает его

тому при последующем охлаждении он претерпевает

мартенситное превращение (М

H

≈ 150 °С). В процессе

однократного отпуска только часть остаточного аустенита

превращается в мартенсит. Чтобы весь остаточный аустенит

перешел в м ртенсит и произошел отпуск вновь образовавшегося

мартенсита, применяют многократный (чаще трехкратный)

отпуск при 550—570 °С. Продолжительность каждого отпуска 45—

60 мин. Для стали Р6М5 оптимальный режим отпуска,

обеспечив ющий наибольшую твердость и высокие

механические

сво ства: 350 С 1 ч (первый тпуск) и 60—570 °С

по 1 ч (последующие два отпуска). Получение более высокой

твердости объясняется тем, что при температуре 350 °С

выделяются частицы цементита, равномерно распределенные в

стали. Это ет более однородному выделению и

распределению специальных карбидов М

6

С при температуре 560—

570 °С.

Инструмент простой формы из быс

для

непо

ох

ос

лаждают до —80 °С. При обработке холодом более половины

таточного аустенита претерпевает превращение в мартенсит

после обработки холодом следует один или два отпуска при

обычно принятой температуре. Твердость стали после закалки

составляет 62—63 HRC, а после отпуска — 63—65 HRC.

Режущие свойства и твердость инструмента, не

подвергающегося переточке по всем граням (сверла, развертки,

метчики, фрезы), можно повысить низкотемпературным

азотированием при 550—560 °С. Продолжительность процесса

10—30 мин. Твердость слоя 1000—1100 HV и толщина его 0,03—

0,05 мм.

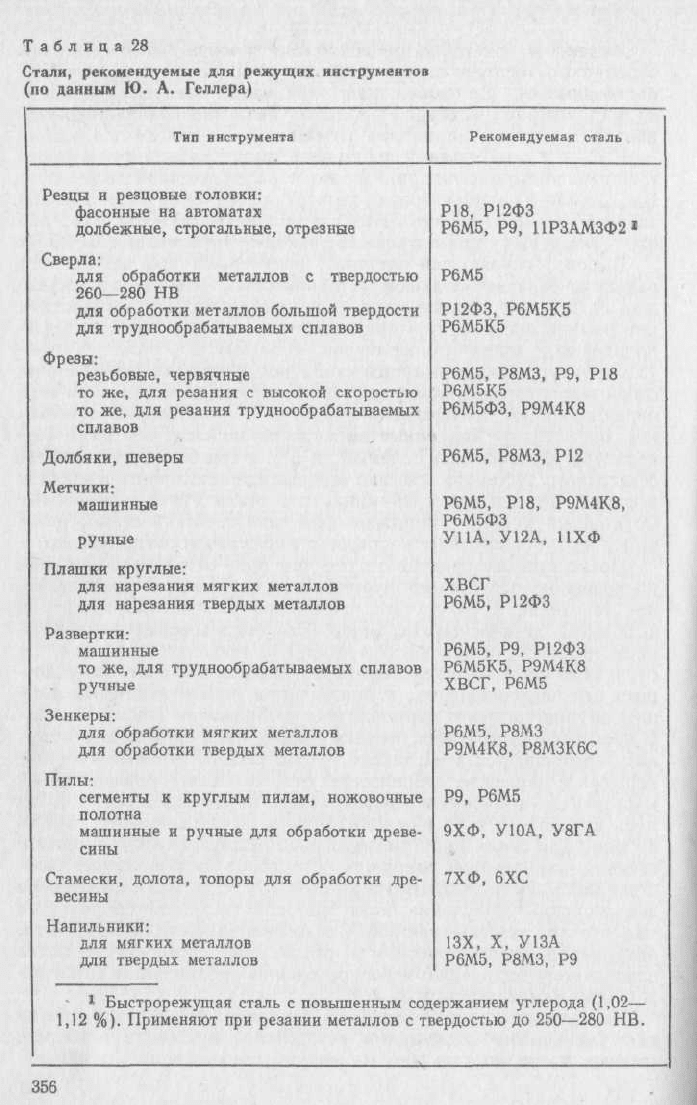

Выбор стали для режущего инструмента. В табл. 28 указаны

рекомендуемые стали для металлорежущего инструмента.

Нетеплостойкие стали применяют редко. Подавляющее число

инструментов изготовляют из быстрорежущей стали.

Все шире применяют быстрорежущие стали, полученные

методом порошковой металлургии. В этих сталях карбидная фаза

очень мелкая, что способствует более полному растворению

карбидов в аустените и повышению теплостойкости. Основные

порошковые стали, предложенные для замены сталей Р18 и Р6М5

— Р0М2ФЗ-МП, М6Ф1-МП, М6ФЗ-МП мало содержат

дефицитного

вольфрама. Несмотря на высокое содержание ванадия, стали

хорошо шлифуются. Применяются и другие порошковые

стали, например 10Р6М5-МП, Р6М5К5-МП и Р12МЗК8

(ТУ 14-1-2998—80). Стойкость режущего инструмента из

порошковых сталей по сравнению со стойкостью инструмента из

аналогичных сталей обычного производства в 1,2—2 раза выше.

2. СТАЛИ ДЛЯ ИЗМЕРИТЕЛЬНОГО ИНСТРУМЕНТА

Стали для измерительного инструмента (плиток,

калибров, шаблонов) должны обладать высокой твердостью,

износостойкостью, сохранять постоянство размеров и хорошо

шлифоваться. Обычно применяют высокоуглеродистые хромистые

стали X (0,95—1,1 % С и 1,3—1,65 % Сr) и 12X1 (1,15—1,25 % С,

1,3— 1,65 % Сr). Измерительный инструмент подвергают закалке в

масле с возможно более низкой температурой (обычно от 850—

870 °С) с целью получения минимального количества остаточного

аустенита

. В закаленной высокоуглеродистой стали при

нормальной температуре в течение длительного времени

самопроизвольно протекает процесс частичного распада мартенсита

и превращения некоторого количества остаточного аустенита в

мартенсит. Эти процессы вызывают изменение объема и линейных

размеров изделия, недопустимое для измерительных

инструментов высоких классов точности. Поэтому измерительные

инструменты подвергают обработке холодом при —70 °С

непосредственно

после закалки и отпуску при 120—140 °С 20—50

ч. Нередко обработку холодом повторяют многократно. Твердость

после указанной обработки составляет 63—64 HRC.

357

Измерительные скобы, шкалы, линейки и другие плоские и

длинные инструменты изготовляют из листовых сталей 15, 15Х

Для получения рабочей поверхности с высокой твердостью и

износостойкостью инструменты подвергают цементации и закалке.

.

ия формы и размеров за счет смятия (пластической

де

пласти

р

статочной

вя т е

2

в

масле мало деформируются, что важно для штампов сложной

формы.

Молибде бствуют

сохранен а

о л

и

л к

ал

е пр

горячих средах

и на воздухе. Сталь обладает повышенной ударной вязкостью

358

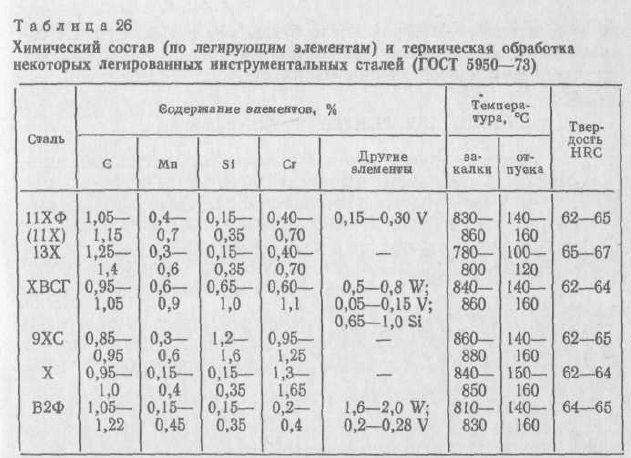

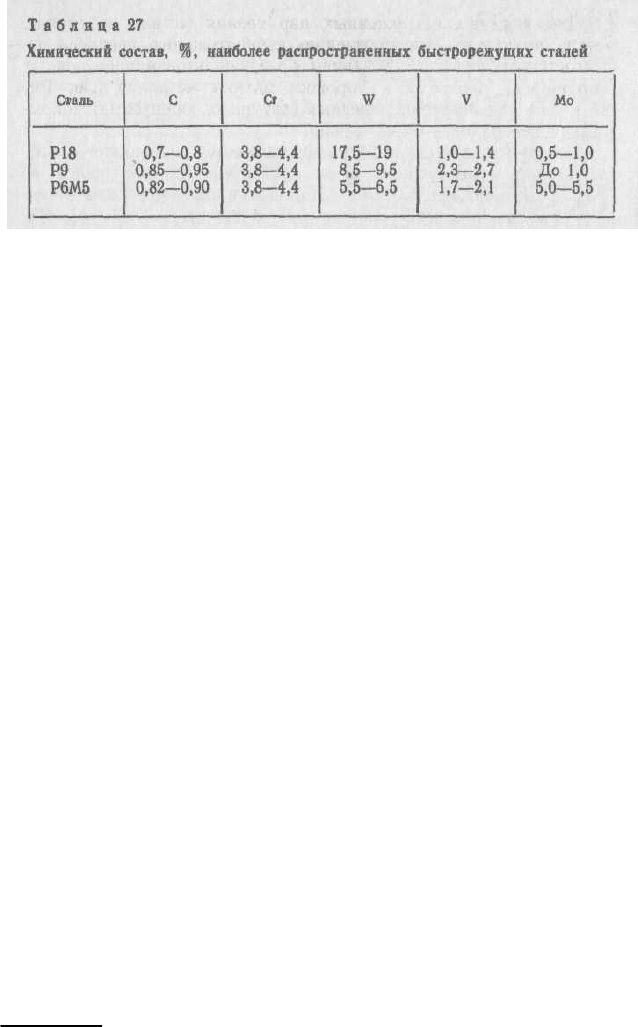

3. СТАЛИ ДЛЯ ШТАМПОВ ХОЛОДНОГО ДЕФОРМИРОВАНИЯ

Штампы для холодного деформирования работают в

условиях высоких переменных нагрузок, выходят из строя

вследствие хрупкого разрушения, малоцикловой усталости и

изменен

формации) и износа. Поэтому стали, используемые для

изготовления штампов, чески деформирующих металл при

нормальных температу ах, должны обладать высокой твердостью,

износостой костью и прочностью, сочетающейся

с до

зкос ью. В процессе деформирования с больш й скоростью

штампы разогреваются до 200—350 °С, поэтому стали этого класса

должны быть и теплостойкими. Для крупных штампов необходимо

обеспечить высокую прокаливаемость и небольшие объемные

изменения при закалке. Если в процессе термической обработки

происходит искажение сложной конфигурации штампа, то

необходимо проводить доводку штампа до

требуемых размеров, что

не всегда осуществимо. Наиболее часто применяют стали, состав и

термическая обработка которых приведены в табл. 29.

Высокохромистые стали Х12Ф1 и Х1 М относятся к

ледебуритному классу и содержат 16—17 % карбидов (Сг, Fe)

7

C

3

.

Стали обладают высокой износостойкостью и при закалке

н и ванадий в сталях Х12Ф1 и Х12М спосо

ию мелкого зерна. Обе ст ли обладают высокой

устойчив стью переохлажденного аустенита, а с едовательно,

хорошей прокаливаемостью. Сталь Х12Ф1 прокаливается до 150—

180 мм, а сталь Х12М — до 200 мм при охлаждении в масле.

Недостаток высокохромистых сталей заключается в трудности

обработки резанием в

отожженном состоянии (207—269 НВ) и

снижении механических свойств в случае резко выраженной

карбидной неоднородности (крупные скопления карбидов,

карбидная сетка, карбидная полосчатость). Меньшей карб дной

неоднородностью обладает ста ь Х6ВФ, оторую используют для

инструментов с высокой механической прочностью и

сопротивлением износу (накатные плашки, накатники для

холодного накатывания зубчатых колес и т. д.).

Прокаливаемость ст и

Х6ВФ меньш и не евышает 70—80

мм.

Сталь 7ХГ2ВМ (см. табл. 29) сочетает высокую

прокаливаемость и закаливаемость с минимальными объемными

изменениями при закалке. Она получает твердость 59—60 HRC в

сечениях до 100—ПО мм при охлаждении в масле,

.