Ковалева А.А. Специальные стали и сплавы

Подождите немного. Документ загружается.

141

Коррозионная стойкость хромомарганцевых и

хромомарганцевоникелевых сталей во многих агрессивных средах

достаточно высокая, однако в средах высокой агрессивности (например,

азотная кислота, среды с галогенами, сульфатами, сульфидами) марганец

оказывает отрицательное влияние на сопротивление коррозии. Поэтому

коррозионно-стойкие хромомарганцевые стали следует применять только

после тщательных испытаний на коррозионную стойкость в рабочей среде. В

настоящее время в технике накоплен большой опыт по рациональному

использованию сталей с частичной или полной заменой никеля марганцем в

качестве коррозионно-стойкого материала.

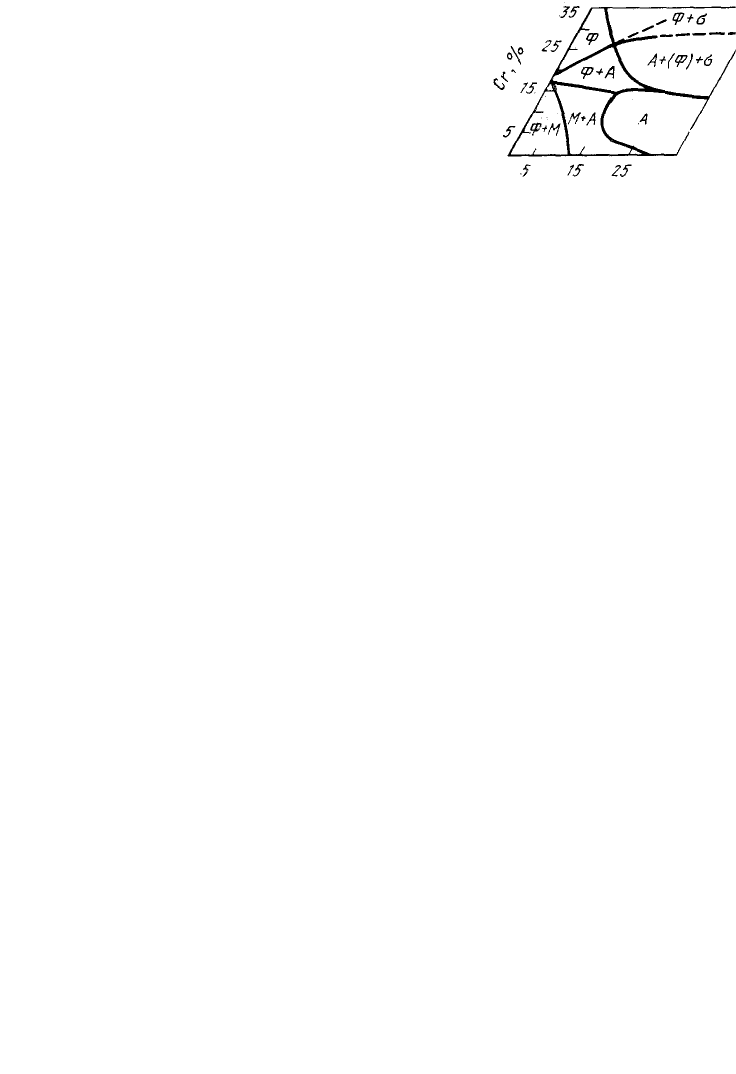

Рис. 54 Структурная диаграмма системы Fе–Сr–Мn после закалки от 1 100

о

С

(Ф.Ф. Химушин)

При нагреве этих сталей (до 550–800

о

С) по границам зерен

выделяются карбиды типа Cr

23

C

6

, скорость процессов определяется

содержанием углерода. При наличии в сталях азота стабилизация титаном не

устраняет склонности к МКК, т.к. могут образовываться нитриды титана.

Поэтому для предотвращения склонности к МКК в этих сталях требуется

понижать содержание углерода (< 0,03 %).

Хромомарганцевые стали имеют более высокие прочностные свойства,

чем хромоникелевые, и большую склонность к образованию мартенсита при

деформации. Следует отметить, что хромомарганцевые аустенитные стали

сильнее упрочняются при пластической деформации, чем хромоникелевые,

даже без учета мартенсита деформации, т.е. при деформации выше М

d

. Это

обычно связывают с вероятностью образования и величиной энергии

дефектов упаковки: никель повышает, а марганец понижает вероятность

образования дефектов упаковки в аустените.

Термическая обработка этих сталей заключается в закалке от 1 000–

1 100

о

С с целью обеспечения аустенитной структуры, снятия

предшествующего наклепа и устранения склонности к МКК.

Выдержка под закалку хромомарганцевых сталей должна быть

минимальной, т.к. марганец имеет тенденцию к избирательному окислению

при высоких температурах, в результате чего поверхностные слои

обедняются марганцем и могут приобретать феррито-аустенитную

структуру, что нежелательно. Эти стали применяют как заменители

Mn, %

Cr, %

142

хромоникелевых сталей в средах средней агрессивности, их используют в

широких диапазонах температур.

Аустенито-ферритные и аустенито-мартенситные стали.

Аустенито-ферритные стали. Преимуществами сталей этой группы

являются повышенный предел текучести по сравнению с аустенитными

однофазными сталями, отсутствие склонности к росту зерен при сохранении

двухфазной структуры, меньшее содержание остродефицитного никеля и

хорошая свариваемость, меньшая склонность к МКК (табл. 24).

Повышенное сопротивление МКК объясняют более мелкозернистой

структурой двухфазных сталей, что приводит к меньшей концентрации

карбидных фаз по границам (выделение карбидов типа Ме

23

С

6

на границе δ–

γ-фаз). Поскольку условия проявления МКК в этих фазах разные, то

концентрация хрома в приграничных участках не опускается ниже

допустимого уровня. Так как концентрация углерода в аустените выше, чем в

феррите, карбиды выделяются по границам, не образуя непрерывной сетки.

Аустенито-ферритные стали находят широкое применение в различных

отраслях современной техники, особенно в химическом машиностроении,

судостроении, авиации.

Принципиальное отличие сталей аустенито-ферритного класса

заключается в том, что благодаря более высокому содержанию в них хрома

аустенит становится более устойчивым по отношению к мартенситному

превращению, хотя полностью исключить возможность образования

мартенсита в этих сталях не всегда удается.

Аустенито-ферритные стали весьма сложны по химическому составу,

могут иметь в структуре различное соотношение аустенитной и ферритной

фаз. В них могут происходить следующие основные фазовые превращения:

1. Изменение количества аустенита и феррита в зависимости от

температуры нагрева (в соответствии с положением линий на диаграмме

состояния).

2. Распад δ-феррита с образованием σ-фазы и вторичного аустенита.

3. Выделение карбидных, нитридных и интерметаллидных фаз, которое

может происходить как из аустенита, так и из феррита.

4. Мартенситные γ → α

м

-превращения при охлаждении или при

деформации.

5. Процессы охрупчивания ферритной фазы, связанные с явлениями

упорядочения и расслоения (хрупкость при 475

о

С).

Возможность протекания в аустенито-ферритных сталях сложных

фазовых превращений в различных интервалах температур накладывает

существенные ограничения на режимы их технологии производства и

области применения.

143

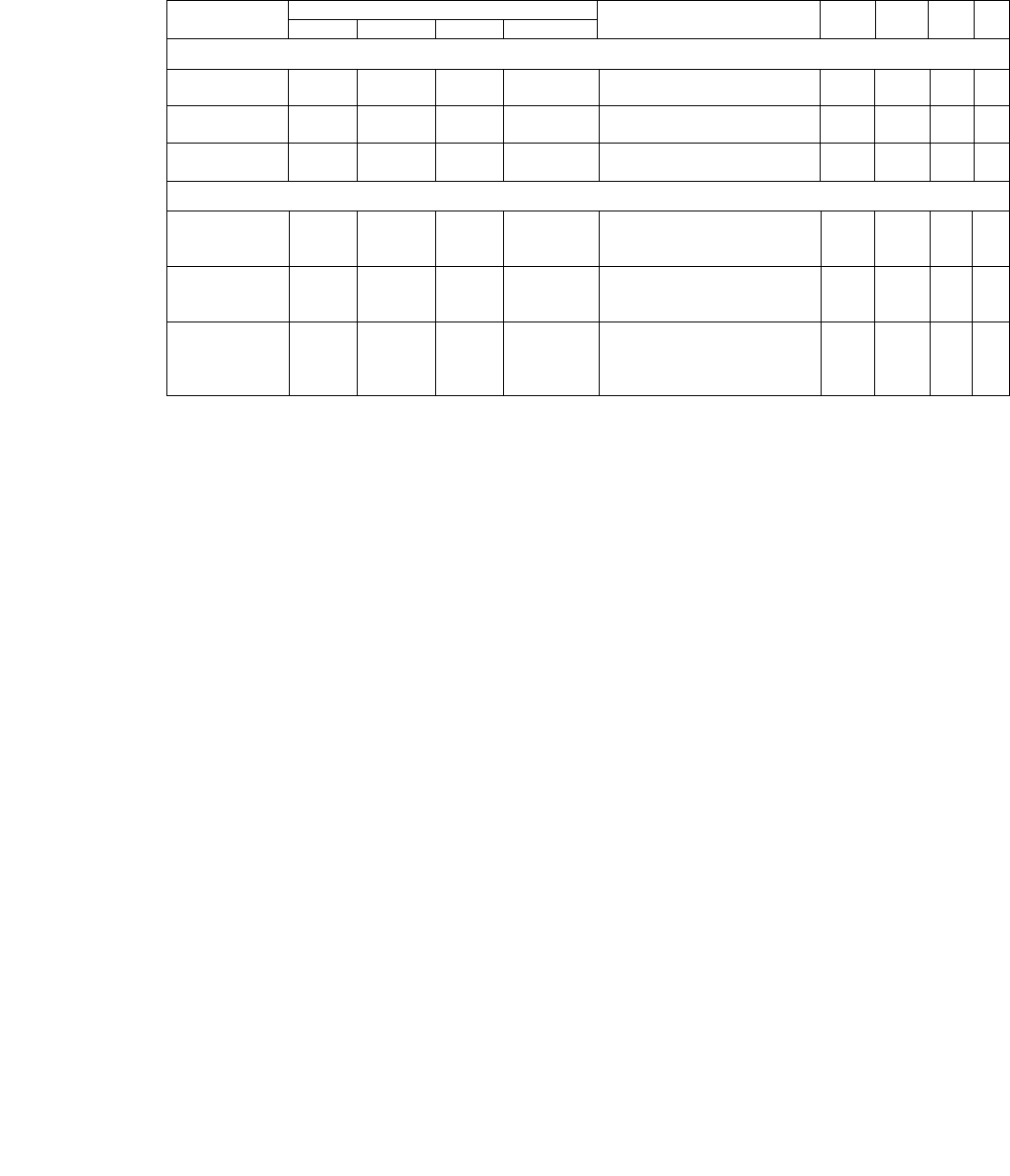

Таблица 24

Состав и механические свойства аустенито-ферритных

и аустенито-мартенситных коррозионно-стойких сталей

Марка стали

Содержание легирующих элеме

н

тов, %

Режим термической

обработки

σ

в

,

МПа

σ

0,2

,

МПа

δ

,

%

φ

,

%

C

Cr

Ni

Д

ругие

Аустенито-ферритные стали

08Х22Н6Т < 0,08 21-23 5,3-6,3 (5С-0,65)Ti

Закалка 1

050

о

С

Деформация 35 %

680

1 350

419

1 200

38

8

45

–

08Х21Н6М2Т < 0,08 20-22 5,5-6,5

1,8

-

2,5

Mo

;

0,2-0,4 Ti

Закалка 1 050

о

С 720 440 50 55

08Х18Г8Н2Т < 0,08 17-19 1,8-2,8

0,2

-

0,5 Ti

;

7,9-9,0 Mn

Закалка 1 000

о

С 880 470 29 45

Аустенито-мартенситные стали

07Х16Н6 0,05-0,09

15,5-17,5

5,0-8,0 –

Закалка 1

000

о

С

,

обработка холодом –70

о

С, 2 ч,

отпуск 350

о

С

1 100

900 20 67

09Х15Н9Ю < 0,09 14-16 7,0-9,4 0,7-1,3 Al

Закалка 975

о

С,

обработка холодом –70

о

С, 2 ч,

старение 450

о

С, 1ч

1 250

1 000 20 56

08Х17Н5М3 0,06-0,1

16-17,5 4,5-5,5 3-3,5 Mo

Нормализация

950

о

С,

обработка холодом –70

о

С, 2 ч,

старение 450

о

С, 1 ч,

деформация 70 %

1

200

1 300

850

1 200

20

5

50

–

Присутствие δ-феррита резко ухудшает пластичность сталей при

горячей обработке давлением, особенно при прокате и прошивке труб, что

связывают с различным сопротивлением феррита и аустенита деформации, с

разной скоростью рекристаллизации: менее прочные и быстро

рекристаллизующиеся зерна феррита приводят к локализации в них

пластической деформации и концентрации напряжений.

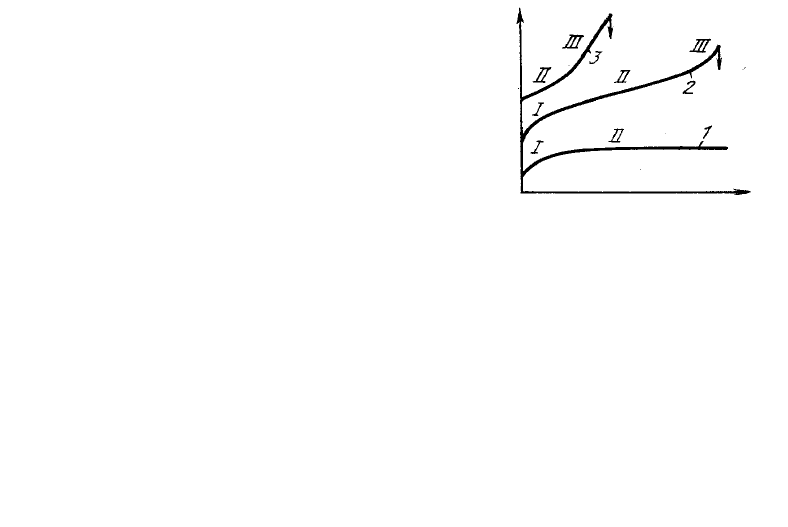

Технологическая пластичность двухфазных сталей зависит от

количественного соотношения α- и γ-фаз (рис. 55). Наиболее пластичны

однофазные сплавы, однако можно подобрать такой режим прокатки, при

котором пластичность двухфазных сталей будет вполне достаточной для

производства.

По данным завода «Серп и молот», наиболее высокая пластичность

аустенито-ферритных сталей наблюдается в интервале 950–1 050

о

С, что

обуславливается наименьшей разницей в свойствах ферритной и аустенитной

составляющих. Этим же объясняется положительное влияние на горячую

пластичность кремния, который сильнее упрочняет феррит.

На аустенито-ферритных сталях проявляется эффект сверхпластичности,

который заключается в очень высокой пластичности (до 300–600 %) этих

сталей без наклепа в определенных интервалах температур и скоростей

деформации и объясняется образованием особой мелкозернистой двухфазной

структуры (величина зерна 2–3 мкм), получившей в литературе название

микродуплекс.

144

σ

0,2

МПа

Рис. 55 Влияние соотношения α- и γ-фаз на технологическую пластичность сталей

при высоких температурах : 1 – хорошая; 2 – пониженная; 3 – плохая

Промежуточную термическую обработку сталей этого класса проводят

обычно для снятия наклепа при производстве тонкого листа или проволоки.

При этом после смягчающей термической обработки или горячей

деформации охлаждение до 900–1 000

о

С должно быть ускоренным, чтобы

предотвратить охрупчивание.

Температуру закалки этих сталей выбирают в зависимости от состава и

назначения детали; она обычно составляет 900–1 000

о

С. Стали,

предназначенные для сварных деталей, подвергают отпуску для снятия

напряжений, причем температуры и время отпуска выбирают с учетом

предотвращения охрупчивания стали в интервале «хрупкости при 475

о

С» и

охрупчивания вследствие стигматизации сталей в интервале 650–850

о

С.

Аустенито-мартенситные стали. Потребности новых отраслей

современной техники в коррозионно-стойких сталях повышенной прочности

и технологичности привели к разработке сталей аустенито-мартенситного

(переходного) класса.

Структура этих сталей после закалки представляет собой

неустойчивый (метастабильный) аустенит, который может претерпеть

мартенситное γ → α

м

-превращение в результате обработки холодом или

пластической деформации ниже М

d

. Свойства определяются соотношением

количества аустенита и мартенсита в структуре. Изменение прочностных

свойств в зависимости от содержания легирующих элементов в сталях

мартенситного (I), переходного (II) и аустенитного (III) классов приведены на

рис. 55.

Температура М

н

в этих сталях должна быть ниже комнатной, но не

настолько низкой, чтобы сталь была стабильной при обработке холодом. В

аустенито-мартенситных сталях может образоваться некоторое количество δ-

феррита, однако его присутствие в структуре ограничивают из-за возможного

охрупчивания сталей и снижения уровня прочности.

Состав сталей этого типа приходится строго контролировать для

поддержания сбалансированного содержания феррито- и

аустенитообразующих элементов и заданной температуры мартенситного

← Al С, N, Ni, Cr, Mo →

Легирование

145

превращения. Накопленный экспериментальный материал позволяет

ориентировочно оценить действие различных легирующих элементов на

содержание δ-феррита и положение точки М

н

в сталях этого типа (табл. 25),

что дает возможность рассчитать состав стали.

Дополнительное упрочнение этих сталей может быть получено в

результате дисперсионного твердения мартенсита при температурах 400–500

о

С. Для этого в стали вводят такие элементы, как алюминий, медь, титан. В

этом случае в сталях возможно выделение интерметаллидной фазы NiAl,

когерентной с ОЦК-матрицей, и NiTi или Ni (Al, Ti), также имеющих ОЦК-

структуру; при введении меди образуются комплексы, очень богатые медью

(предположительно твердый раствор никеля в меди).

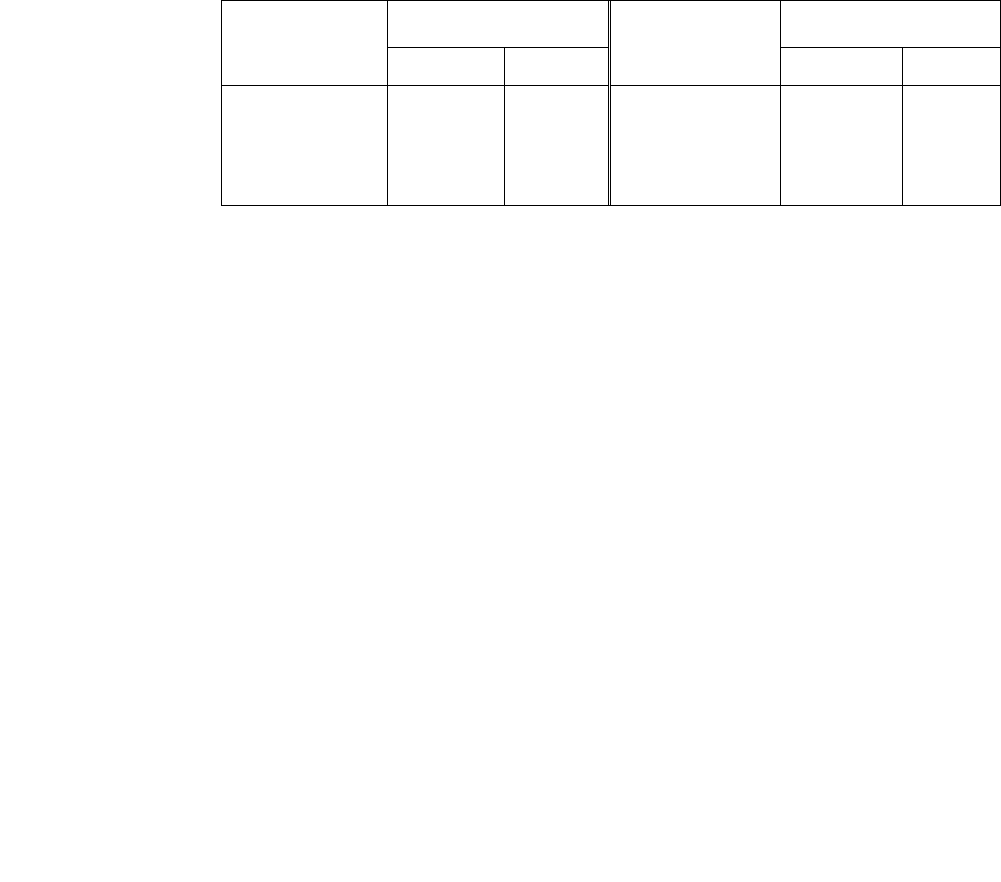

Таблица 25

Влияние легирующих элементов на количество δ-феррита

и положение мартенситной точки сталей переходного класса

(Ф.Б. Пикеринг)

Легирующий элемент

Изменение показателя на 1 %

легирующих элементов

Легирующий элемент

Изменение показате

ля на 1 %

легирующих элементов

количества

δ-феррита, %

М

н

,

о

С

количества

δ-феррита, %

М

н

,

о

С

N

–

200

–

450

W

+8

–

36

C

–

180

–

450

Si

+8

–

50

Ni

–

10

–

20

Mo

+11

–

45

Co

–

6

+10

Cr

+15

–

20

Cu

–

3

–

35

V

+19

–

46

Mn

–

1

–

30

Al

+38

+53

В процессе отпуска в сталях выделяются карбонитриды молибдена и

ванадия, что также повышает прочность. Однако в результате старения

падают характеристики пластичности, поэтому при легировании сталей

стремятся к максимальному выигрышу в прочности при заданных

характеристиках пластичности. Экспериментально установлено, что

оптимальное сочетание прочности и пластичности обеспечивает легирование

молибденом и алюминием, поэтому стали, соответствующих композиций

получили наиболее широкое распространение.

Сплавы на железоникелевой и никелевой основе

При изготовлении химической аппаратуры, особенно для работы в

серной и соляной кислотах, необходимо применять сплавы с более высокой

коррозионной стойкостью, чем аустенитные стали (табл. 26). Для этих

целей используют сплавы на железоникелевой основе типа 04ХН40МДТЮ,

на никельмолибденовой основе Н70МФ, на хромоникелевой основе ХН58В и

хромоникельмолибденовой основе ХН65МВ, ХН60МБ.

146

Структура сплава 04ХН40МДТЮ после закалки – аустенит с вклю-

чениями карбонитридов титана. После старения в сплаве наблюдается до 14

% интерметаллидной γ

΄

-фазы типа Ni

3

(Аl, Тi), что сопровождается

значительным упрочнением. Сплавы этого типа могут работать в контакте с

агрессивными средами (например, растворы сернистой и фосфорной кислот)

при наличии больших механических напряжений.

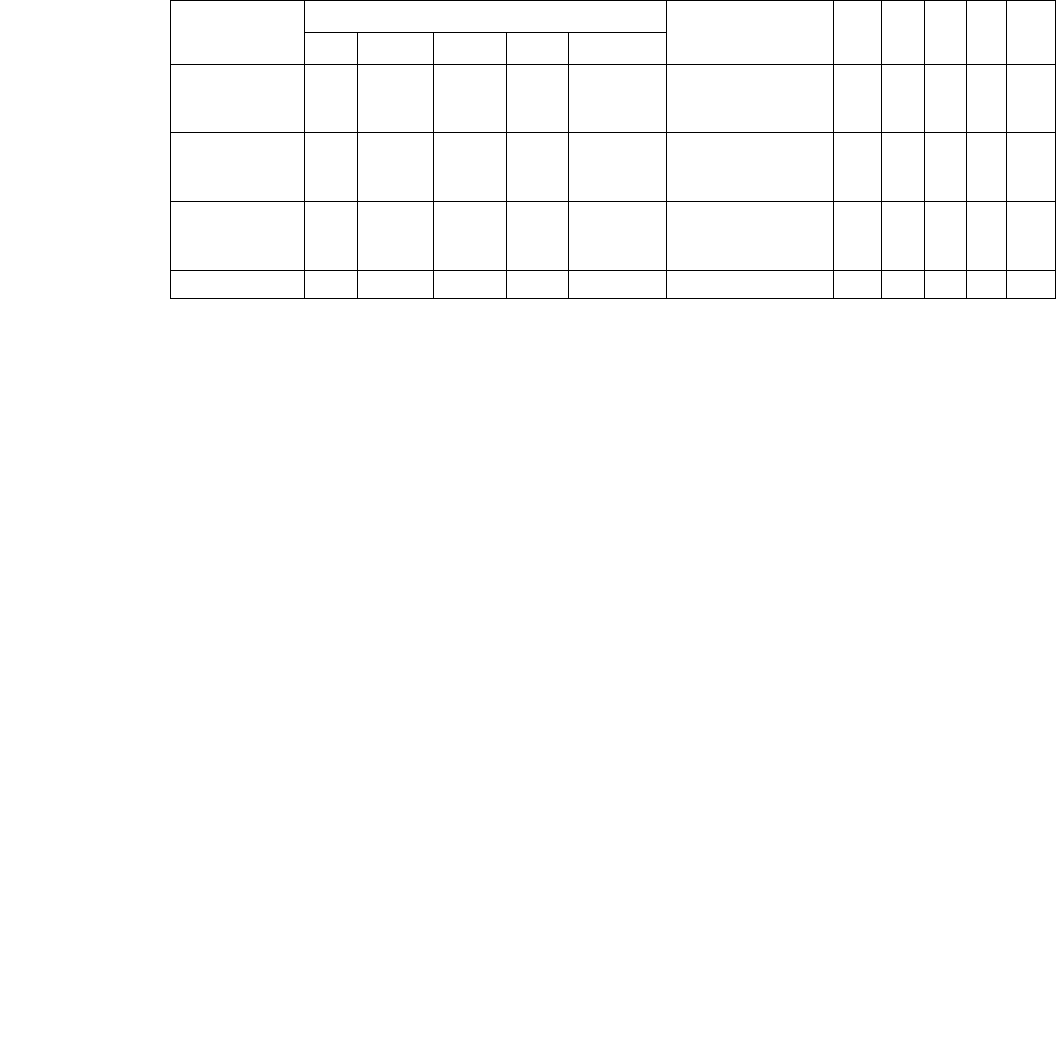

Таблица 26

Состав и механические свойства

коррозионно-стойких сплавов

Марка сплава

Содержание элементов, %

Режим

термической

обработки,

о

С

σ

в

,

МПа

σ

0,2

,

МПа

δ,

%

Ψ,

%

KCU

Дж/м

2

С Сr Ni Мо Другие

04ХН40МДТЮ

или

(ЭП288)

0,04 14–17 39–42 4,5–6

2,5-3,2 Тi;

0,7–1,2 А1;

2,7–3,3 Сu

Закалка 1 050–1 100,

старение 650–750

1 230

720

31 37 105

Н70МФ

или

(ЭП814А)

0,02

– Основа 25–27 1,4-1,7V Закалка 1 070±20 960 480

52 60 220

ХН58В

или

(ЭП795)

0,03 39–41 Основа – 0,5–1,5 W Закалка 1 070–1 100

890 500

48 49 –

ХН65МВ 0,03 14,5–16,5

Основа 15 3,0–4,5W Закалка 1 070 990 570

47 48 160

Структура сплава Н70МФ после закалки от 1 070–1 100

о

С – α-твер-

дый раствор молибдена в никеле и некоторое количество специальных

карбидов Мо

6

С и VС. Нагрев сплава при 600–800

о

С отрицательно

сказывается на его коррозионной стойкости и сопротивлении МКК из-за

выделения по границам зерен карбидов Мо

12

С и интерметаллических фаз

типа Ni

4

Mo и Ni

3

Мо. Сплав применяется для работы в органических

кислотах, соляно-кислых средах и концентрированных растворах серной и

фосфорной кислот.

Структура сплавов ХН58, ХН6ГМВ после закалки от оптимальных

температур – α-твердый раствор с первичными карбидами типа Ме

6

С. При

нагреве в интервале 800–1 000

о

С в них могут выделяться карбиды и

интерметаллиды (Ме

23

С

6

, μ-фаза типа (Ni, Сr)

7

(Мо, W)

6

), что отрицательно

сказывается на их коррозионных свойствах. Эти сплавы предназначены для

изготовления емкостей и трубопроводов в химическом машиностроении, для

работы при повышенных температурах, в средах высокой агрессивности

(соляно-кислые, серно-кислые среды, хлор, уксусная кислота и др.).

147

Раздел 5. Теплостойкие и жаропрочные стали и сплавы.

Лекция № 18.

План лекции:

Жаропрочность, жаростойкость, красностойкость.

Основные понятия и определения.

Классификация сталей по жаростойкости,по структуре, по назначению.

Ползучесть, длительная прочность, предел выносливости. Влияние

среды и условий эксплуатации на жаропрочность.

Легирование жаропрочных сталей и сплавов.

ЖАРОПРОЧНЫЕ СТАЛИ И СПЛАВЫ

В процессе эксплуатации металлические материалы подвергаются

воздействию температуры и коррозионно-активных сред. В результате этого

может происходить разрушение изделий.

Основные определения и классификация.

Жаропрочностью называется способность

сталей и сплавов

выдерживать механические нагрузки при высоких температурах в течение

определенного времени. При температурах до 600

о

С обычно применяют

термин теплоустойчивость.

Жаростойкость характеризует сопротивление металлов и сплавов

газовой коррозии при высоких температурах. Стали и сплавы,

предназначенные для работы при повышенных и высоких температурах,

должны, следовательно, обладать не только требуемой жаропрочностью, но и

иметь достаточное сопротивление химическому воздействию газовой среды

(жаростойкость) в течение заданного ресурса эксплуатации.

Стали и сплавы, предназначенные для работы при повышенных и

высоких температурах, подразделяют на группы:

1) теплоустойчивые стали, работающие в нагруженном состоянии при

температурах до 600

о

С в течение длительного времени;

2) жаропрочные стали и сплавы, работающие в нагруженном состоянии

при высоких температурах в течение определенного времени и обладающие

при этом достаточной жаростойкостью;

3) жаростойкие (окалиностойкие) стали и сплавы, работающие в

ненагруженном или слабонагруженном состоянии при температурах выше

550

о

С и обладающие стойкостью против химического разрушения

поверхности в газовых средах.

148

В технической литературе применяют различные классификации

сталей и сплавов: по назначению (например, клапанные, котельные,

лопаточные), по способу производства (литейные и деформируемые) и др.

Наиболее универсальной является классификация по составу и структуре,

которая и приводится ниже.

В группу теплоустойчивых сталей входят углеродистые

низколегированные и хромистые стали. Структура их зависит от степени

легирования и режима термической обработки. После нормализации в

структуре стали наблюдают феррит или ферритокарбидную смесь разной

дисперсности (перлит, троостит, бейнит).

К жаропрочным относят стали аустенитного класса на

хромоникелевой и хромоникельмарганцевой основах с различным

дополнительным легированием. Условно эти стали подразделяют на три

подгруппы по преимущественному типу упрочнения: гомогенные

(однофазные аустенитные стали, жаропрочность которых обеспечивается в

основном легированностью твердого раствора); стали с карбидным

упрочнением; стали с интерметаллидным упрочнением.

Жаропрочные сплавы можно классифицировать по металлу основы:

сплавы на основе никеля и кобальта. Эти сплавы чаще всего подразделяют и

по способу производства на деформируемые и литые.

Жаростойкие стали и сплавы разделены на следующие группы:

хромистые и хромоалюминиевые стали ферритного класса,

хромокремнистые стали мартенситного класса, а также хромоникелевые

аустенитные стали и сплавы на хромоникелевой основе.

Жаростойкие и жаропрочные стали и сплавы используются во многих

отраслях промышленности. Достижения в металловедении жаропрочных

материалов в значительной степени определяют уровень развития

энергомашиностроения, авиационной и ракетно-космической техники.

Важно отметить, что жаропрочные материалы работают при различных

схемах нагружения: статических растягивающих, изгибающих или

скручивающих нагрузках, динамических переменных нагрузках различной

частоты и амплитуды, термических нагрузках вследствие изменений

температуры, динамическом воздействии скоростных газовых потоков на

поверхность.

Поэтому применяются разнообразные виды испытаний на

жаропрочность и жаростойкость: испытания на ползучесть и длительную

прочность при статическом нагружении, испытания на

высокотемпературную и термическую усталость, испытания на газовую

коррозию в различных средах, в скоростных газовых потоках и др.

В настоящее время для оценки теплоустойчивости и жаропрочности

наибольшее распространение в промышленности и в исследовательских

работах получили испытания на растяжение при повышенных температурах

149

(ГОСТ 9651-73), на ползучесть и длительную прочность, проводимые по схеме

одноосного растяжения (ГОСТ 3248-81 и ГОСТ 10145-81).

Оценка жаростойкости производится по изменению массы стандартных

образцов (ГОСТ 6130-71), механических или физических свойств сплавов.

Предел длительной прочности обозначается как напряжение

0

Ò

τ

σ

, МПа,

с двумя числовыми индексами: верхний указывает температуру испытания,

о

С; нижний – длительность (или базу) испытания, ч. Например,

800

100

σ

означает,

что испытания проводились при 800

о

С, длительностью в 100 ч,

5

700

10

σ

–

соответственно, при 700

о

С и в течение 100 000 ч.

Очень часто в качестве характеристики жаропрочности пользуются

пределом длительной прочности, который определяется напряжением при

определенных температуре и времени до разрушения (в часах). Например,

указывают, что испытания проводились при Т = 900

о

C и напряжении

σ = 300 МПа, и сравнивают различные материалы (или один материал после

различной обработки), считая, что чем больше время до разрушения, тем

жаропрочнее материал.

Ползучестью называется непрерывная деформация металлов под

действием постоянно приложенных напряжений.

При экспериментальном изучении ползучести определяют зависимость

деформации (чаще удлинения) от времени при заданных напряжениях и

температурах, получая первичные кривые ползучести (рис. 56). На этих

кривых можно выделить 3 стадии ползучести (без учета мгновенной

деформации, возникающей в момент приложения нагрузки): I – стадия

неустановившейся ползучести, когда скорость ползучести уменьшается со

временем испытания; II – стадия установившейся ползучести, имеющая

постоянную скорость деформации; III – стадия ускоренной ползучести, когда

скорость деформации возрастает, последняя стадия обычно предшествует

разрушению.

τ, ч

Рис. 56 Кривые ползучести, полученные при разных температурах и

напряжениях

Сопротивление ползучести характеризуется пределом ползучести –

напряжением, которое вызывает заданную скорость ползучести или

заданную суммарную деформацию ползучести за определенное время.

Деформация ползучести ε, %

150

Например,

3

700

10

−

σ

= 150 МПа – это напряжение, вызывающее в металле скорость

ползучести 1·10

-3

%/ч при 700

о

С. В качестве характеристик ползучести

используют также суммарную деформацию ползучести ε, %, за определенное

время либо скорость установившейся стадии ползучести υ

п

, %/ч.

Влияние внешних и внутренних факторов на жаропрочность

Решающими факторами при разработке жаропрочных материалов

являются рабочая температура и действующие напряжения. Если величина

напряжений зависит от конструкции детали, то уровень рабочих температур

определяет экономичность и основные технические характеристики изделия.

С ростом температуры уменьшается прочность межатомных связей,

интенсифицируются процессы диффузии, разупрочнения. В зависимости от

температуры меняются механизм и скорость газовой коррозии, механизм

пластической деформации и разрушения.

Большое влияние на жаропрочность оказывает режим работы сплава –

характер изменения температуры и нагрузки во времени. При наличии

теплосмен материалы подвергаются термической усталости, что может резко

(в несколько раз) увеличить скорость ползучести или привести к разрушению

детали даже в отсутствие механических нагрузок вследствие только

термических напряжений (термическая усталость). Столь же сильно может

влиять на жаропрочность и жаростойкость воздействие переменных

напряжений, которое обусловливает развитие высокотемпературной

усталости.

Состав газовой среды также может существенно влиять на

жаростойкость и жаропрочность сплавов. Наличие в среде агрессивных

компонентов (например, соединений, содержащих серу, ванадий, галогены,

щелочные металлы) вызывает образование легкоплавких или летучих

соединений, разрушает защитные окисные пленки, способствует развитию

локальных видов газовой коррозии. Кроме того, во многих случаях газовая

среда воздействует на сплав не в стационарных условиях, а динамически, т.е.

на поверхность стали действуют скоростные газовые потоки, скорость

которых может составлять сотни и тысячи метров в секунду. Такие условия

работы характерны, например, для лопаток газовых турбин, деталей обшивки

скоростных самолетов и ракет. Под влиянием скоростных газовых потоков

усиливаются как процессы ползучести (рис. 57), так и процесс коррозионно-

эрозионного разрушения поверхности, что связано с усилением

избирательности газовой коррозии, эрозионным разрушением окисных

пленок, деформацией и дополнительным разогревом тонких поверхностных

слоев при трении среды о поверхность, вибрационными нагрузками

переменной частоты и другими эффектами. Вследствие этого снижается

эксплуатационная стойкость деталей.