Ковалева А.А. Специальные стали и сплавы

Подождите немного. Документ загружается.

171

Лекция № 21.

План лекции:

Жаростойкие стали и сплавы.

Основы легирования. Свойства защитных окисных пленок.

Способы повышения жаростойкости.

Ферритные, хромистые и хромоалюминиевые стали, мартенситные и

аустенитные стали и сплавы.

ЖАРОСТОЙКИЕ СТАЛИ

Способность стали противостоять коррозии при температурах выше

500—550°С (жаростойкость) иногда называют окалиностойкостью. Если к

сталям, работающим в этих температурных условиях, не предъявляются

требования прочности, то такие стали называются жаростойкими.

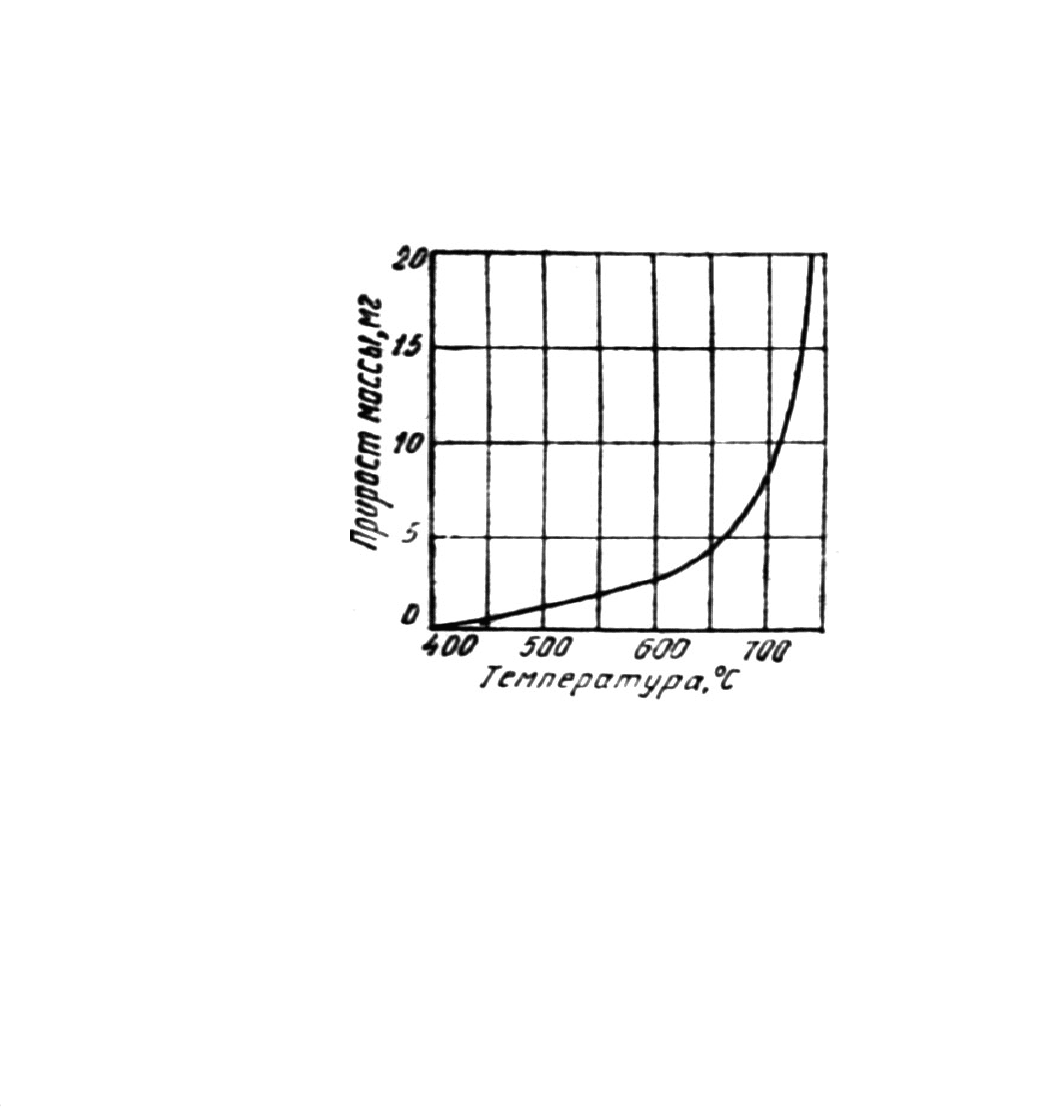

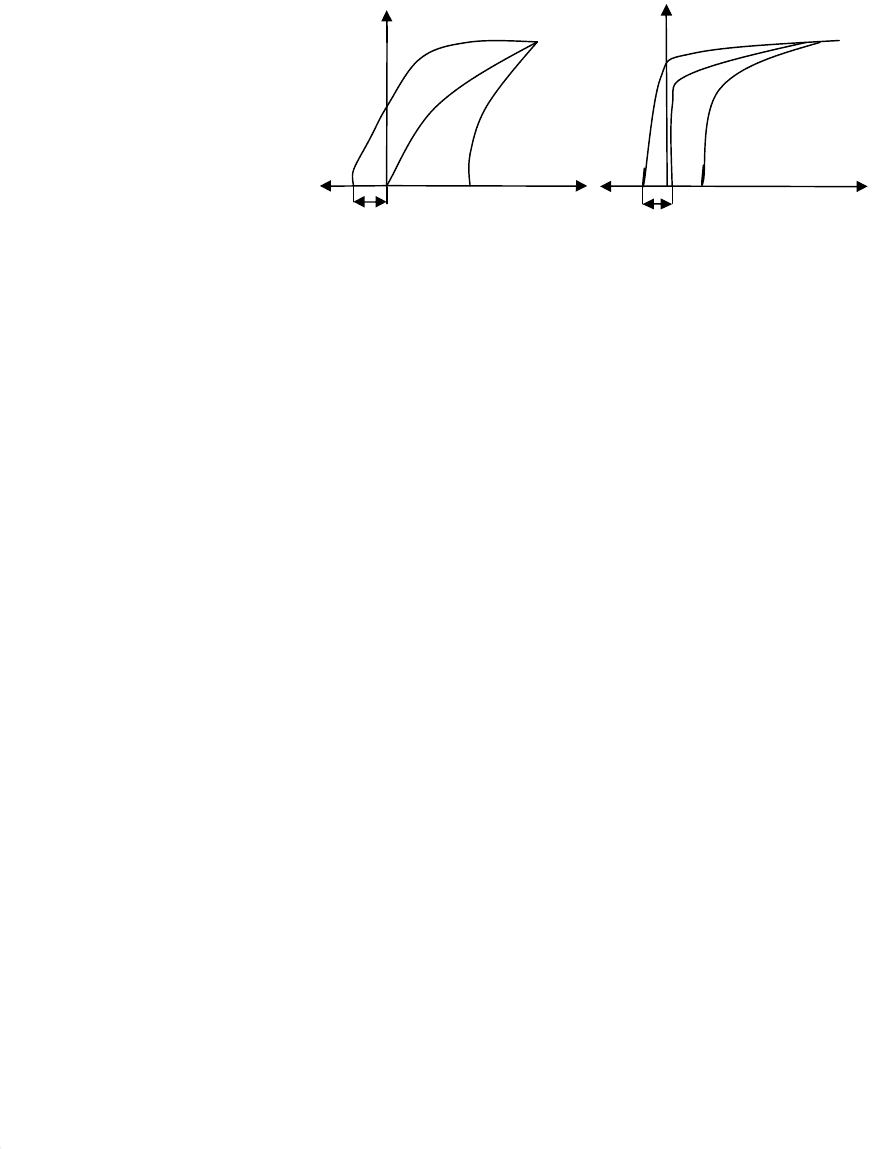

В связи с тем, что при высоких температурах основным процессом

является окисление, такие стали называют также окалиностойкими. Скорость

коррозии (окисления) железа зависит от температуры, как представлено на

рис. 69.

Рис 69 Скорость окисления железа в зависимости от температуры.

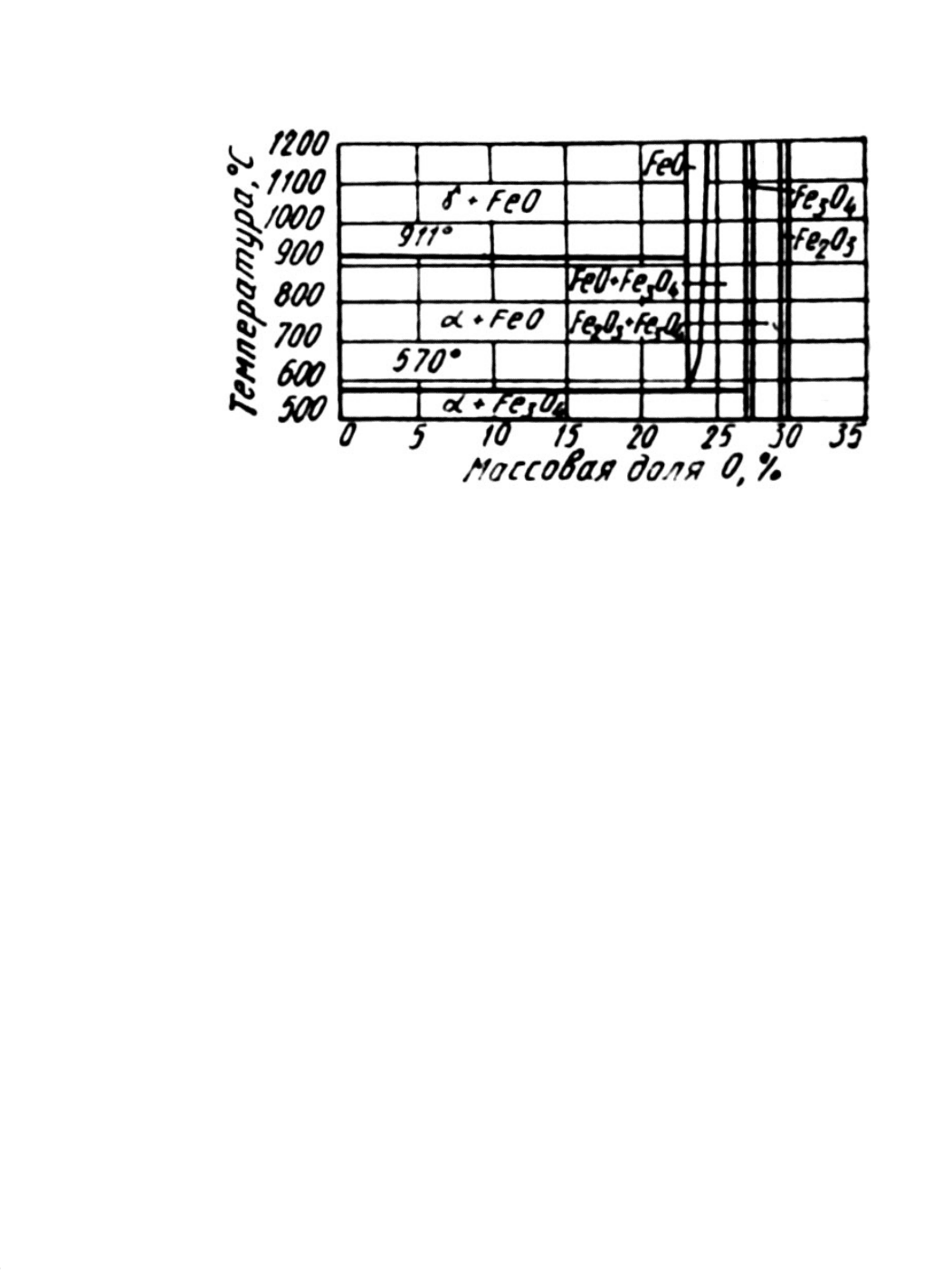

При достаточно низких температурах (ниже 570°С) на поверхности

окисляющегося железа образуются Fe

2

O3 (гематит) и Fe

3

C>4 (магнетит) (рис.

70). Диффузия железа к поверхности и кислорода внутрь в этих окислах

сравнительно невелика, и окисление идет медленно. При 570°С образуется

FeO (вюстит, или закись железа). В кристаллической решетке этого окисла

повышенное количество дефектов, поэтому скорость проникновения

172

кислорода в глубь металла возрастает и, следовательно, возрастает скорость

окисления.

Рис. 70 Участок диаграммы состояния Fe – O

2

.

Таким образом, можно сделать вывод о том, что при температурах, не

превышающих 550°С, по экономическим соображениям лучше применять

обычные стали (углеродистые и малолегированные), имеющие сравнительно

небольшую скорость окисления. В тех случаях, когда требуется более

высокая жаростойкость, следует применять стали, легированные хромом,

кремнием и алюминием. Эти элементы, имеющие большее сродство к

кислороду, легко окисляются, образуя на поверхности тонкую плотную

пленку окисла, препятствующую дальнейшему процессу окисления.

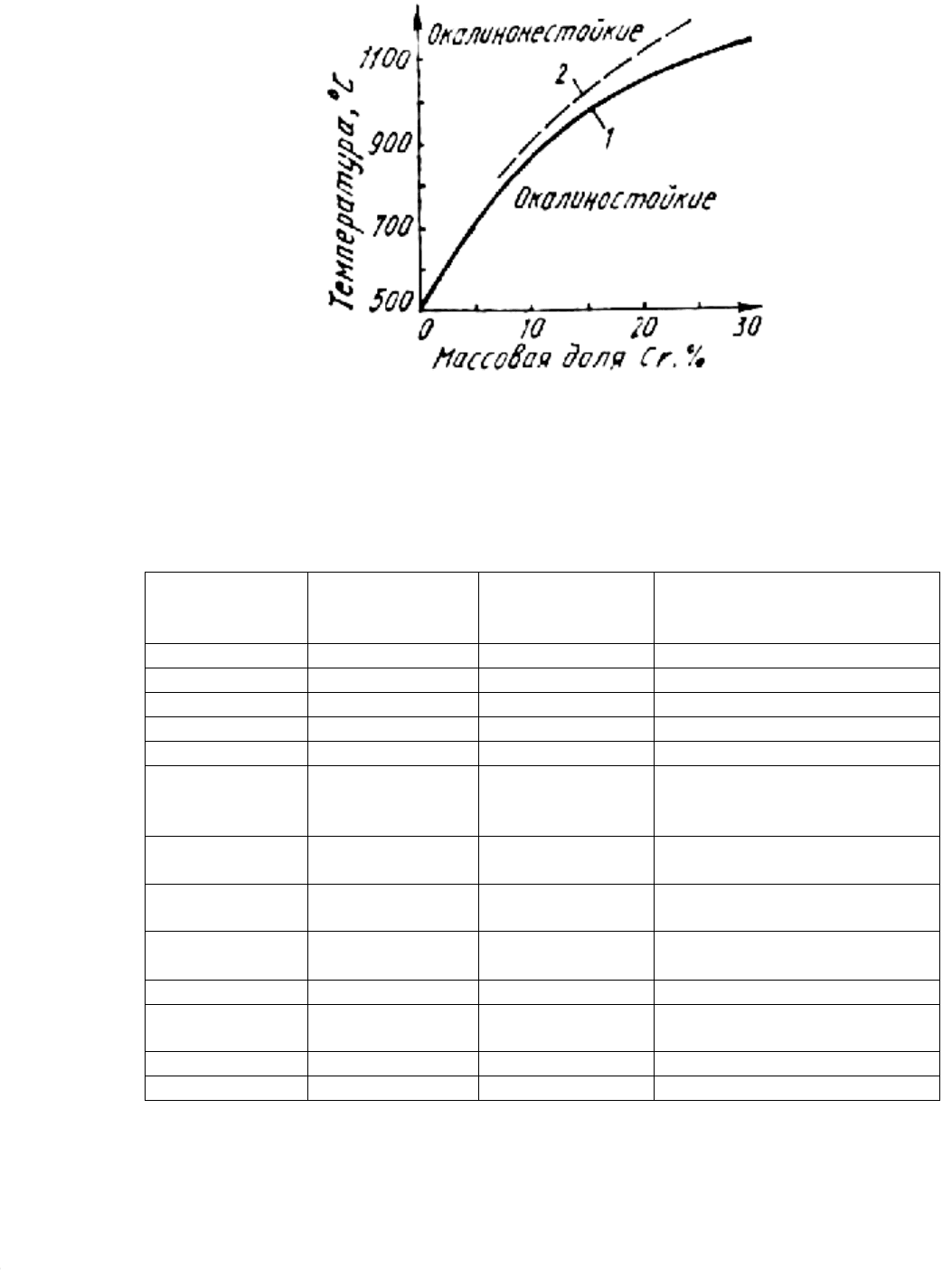

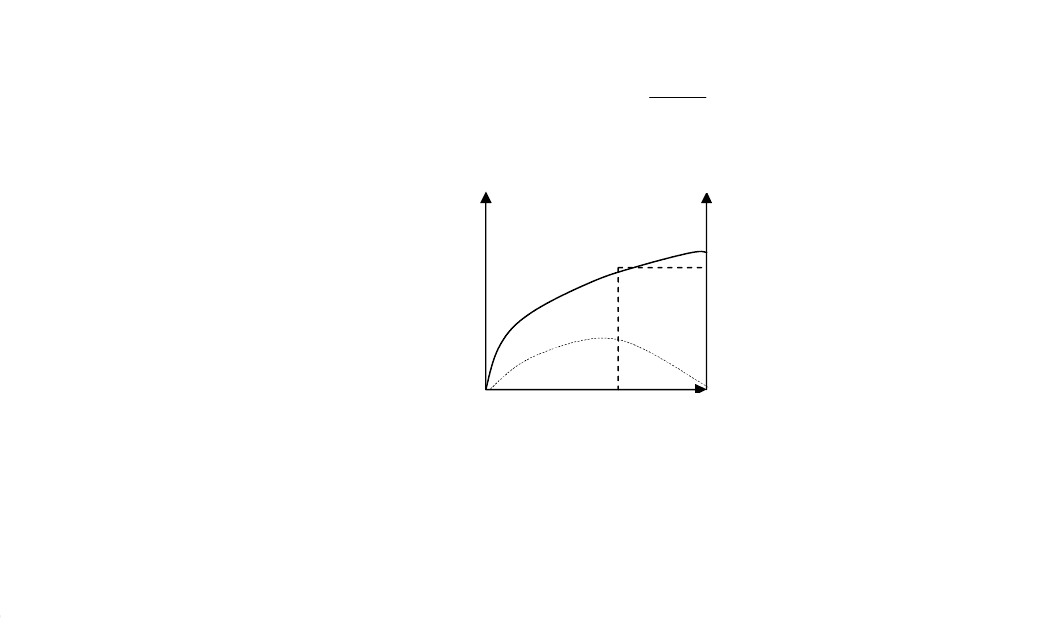

Наиболее часто применяются хромистые стали. Наиболее сильно

повышается жаростойкость при одновременном легировании стали

несколькими элементами. В результате легирования структура стали может

изменяться на ферритную или аустенитную. Разница в окалиностойкости

зависит от содержания хрома, что показано на рис. 71.

Нержавеющие стали можно применять в качестве жаростойких (табл.

31). Стали с ферритной структурой, легированные Сг, Si и А, имеют

повышенную жаростойкость в продуктах сгорания высокосернистого мазута

(т. е. в серосодержащих средах). Стали с высоким содержанием никеля в

этих средах показывают пониженную устойчивость в связи с образованием

легкоплавких соединений серы с никелем (сернистый никель).

173

Рис. 71 Влияние хрома на окалиность (жаростойкость) стали:

1- ферритные стали; 2- аустенитные стали

Таблица 31.

Область применения некоторых жаростойких сталей

Марка стали

Рабочая

Температура

*

,

°С

Температура

окалино-

образования, °С

Область применения

15Х5

600

-

Трубы

12Х13 550 700 Детали турбин и котлов

15Х6СЮ 650 800 Детали котельных установок

40Х9С2 650 850 Клапаны выпуска ДВС

40Х10С2М 650 850 То же

08Х18Н10

08Х18Н10Т

12Х18Н12Т

800 850 Трубы и детали печной

арматуры, теплообменники,

муфели, роторы и др.

0Х18Т1 - 900 Адсорбционные башни,

трубы и др.

20Х20Н14С2 - 1000 Печные конвейеры, детали

термических печей

55Х20Г9АН4 - 950 Клапаны автомобильных

моторов

12Х25Н16

Г7АР

1050

1100

Детали газопроводных систем

15Х25Т - 1050 Аппаратура, работающая в

агрессивных средах

36Х48Н25С2 1000 1100 Печные конвейеры и др.

15Х18СЮ - 1050 Трубы пиролизных установок

Примечание. * Продолжительность работы 10000ч

174

К жаростойким относят также и стали с высоким омическим

сопротивлением, применяемые для изготовления нагревательных элементов

печей. Эти стали, легированные хромом и алюминием, получили название

«хромали». Основные требования к ним — высокие температуры

жаростойкости и большое электросопротивление. Хромали марок Х13Ю4,

0Х23Ю5, ОХ23Ю5А, Х27Ю2Т имеют в своем составе 0,05—0,15% С (не

более), 0,3—0,7% Мп, 0,6—1% Si (повышенное содержание). Рабочие

температуры перечисленных сплавов - 900°С, 1150, 1175 и 1250°С,

соответственно. Окалиностойкость хромалей сохраняется высокой в

окислительной среде, а также в среде, содержащей серу и сернистые

соединения. Для стали Х25Н20 рабочая температура несколько меньше

(900°С). Окалиностойкость этой стали проявляется в окислительной среде,

вакууме и водороде. В среде, содержащей сернистые соединения, сталь

Х25Н20 малоустойчива. Эта сталь имеет большую жаростойкость по

сравнению с хромалями.

Проволока и лента из сталей Х13Ю4, 0Х23Ю5 и Х25Н20 применяются

при изготовлении бытовых приборов и устройств.

175

Раздел 6. Стали и сплавы с особыми физическими свойствами.

Лекция № 22.

План лекции:

Классификация сталей по магнитным свойствам.

Магнитотвердые стали и сплавы.

Магнитомягкие сплавы.

МАГНИТОТВЕРДЫЕ СТАЛИ И СПАВЫ.

Требования к ним. Легирование высокоугеродистых сталей. Марки.

Термическая обработка. Особенности применения. Сплавы АЛНИ,

АЛНИКО, АЛНИСИ. Способы их получения. Основные характеристики.

Особенности применения.

Магнитотвердые ферриты. Их особенности.

МАГНИТНЫЕ МАТЕРИАЛЫ

В глубокой древности, более двух тысяч лет назад, греки и китайцы

имели представление о свойстве магнитного железняка (горной породы

магнетита) притягивать железные предметы. Древние люди знали также о

том, что намагниченный стерженек магнетита, подвешенный на нити

(прообраз компаса), ориентируется по меридиану, т.е. в направлении север –

юг. Применение магнитного компаса в кораблевождении сыграло большую

роль в открытии новых земель и стран (например, в открытии 500 лет назад

Колумбом Америки).

Однако большое значение магнитных материалов для технического

прогресса человечество ощутило только в середине XIX в. после открытия

Фарадеем закона электромагнитной индукции, когда стало возможным

конструирование и производство электрогенераторов, моторов,

трансформаторов и других аппаратов и приборов для электротехники и

техники средств связи. Важной деталью всех перечисленных машин и

аппаратов является магнитный сердечник – концентратор магнитного потока.

Долгое время в качестве сердечника служило «мягкое» железо, несколько

позднее стали применять сплавы никель–железо, так называемые пермаллои

(от англ. alloy – сплав), обладающие лучшими магнитными параметрами.

Кроме «мягких» магнитных материалов, производились

«магнитожесткие» магнитные материалы для изготовления постоянных

магнитов (автономных источников магнитного поля, не требующих

электроэнергии). Эти магниты применяли в электроизмерительных приборах

и других аппаратах. Для изготовления постоянных магнитов долгое время

использовали углеродистое железо и железокобальтовые сплавы.

176

В наше время трудно назвать какую-либо отрасль техники, в которой в

той или иной форме не применялись бы магнитные материалы. Развитие

радио- и электротехники, ядерной и космической техники требует магнитных

материалов с совершенно новыми свойствами. Поэтому неудивительно, что в

разных странах мира, в том числе и в России, интенсивно ведутся

экспериментальные и теоретические исследования по физике

магнитоупорядоченных веществ (ферромагнитных и ферримагнитных, см.

далее), на базе которых создаются новые, более совершенные магнитные

материалы.

Основой современного магнитного материаловедения по-прежнему

являются металлы группы железа (Fe, Ni, Co); из них изготовляют различные

металлические и диэлектрические оксиды (соединения железа и других

металлов с кислородом, называемые ферритами), магнитные материалы.

Ученым, занимающимся физикой магнетизма, предстоит разработать новые

магнитные материалы и усовершенствовать уже применяемые. Однако эти

задачи невозможно решить на основе использования только металлов группы

железа.

В 1960-е гг. наметилась тенденция создания магнитных материалов на

основе металлов, входящих в группу лантаноидов: Gd, Tb, Dy, Ho, Er, Sm, Eu

и др. Редкоземельными они называются потому, что рассеяны в земной коре

и нужна специальная технология извлечения их из породы. Раньше

практически не было возможности исследовать их магнитные свойства.

Ситуация резко изменилась в послевоенные годы, когда для выделения

редкоземельных элементов из породы стало возможным использование

технологии, разработанной для разделения изотопов урана и применяемой в

атомной промышленности. Стоимость редкоземельных металлов резко

снизилась, и начались интенсивные исследования их магнитных свойств.

Главным условием успеха стало то, что были разработаны методы

выращивания монокристаллов этих металлов достаточно больших размеров.

Именно монокристаллы стали использовать для того, чтобы определить

основные магнитные константы, на основе которых можно оценить

возможности тех или иных редкоземельных металлов и их сплавов в качестве

магнитных материалов для применения в технике. В результате проведенных

исследовательских работ за рубежом и в нашей стране были найдены

редкоземельные материалы, обладающие огромной магнитной энергией,

пригодные для изготовления очень мощных постоянных магнитов, сплавов и

соединений, имеющих высокие («гигантские») магнитострикции, т.е.

изменяющие свои размеры при намагничивании (от латин. strictio – сжатие,

натягивание) и др.

Природа магнетизма твердых тел заключается во взаимодействии

между собой спиновых моментов электронов ферромагнитных ионов и

атомов в структуре материалов. При совпадающих по направлению

177

спиновых моментов компонентов кристаллической решетки материал

обладает ферромагнитными свойствами (FM), при полной взаимной

компенсации таких моментов образуется антиферромагнетик (AFM), а

частичная компенсация обуславливает получение ферримагнитных

материалов (феррит), к которым часто относятся используемые на практике

ферриты: например, шпинели АВ

2

О

4

или феррогранаты с общей формулой

М

3

Fe

5

O

12

. Все эти материалы представляют большой интерес для

современной техники.

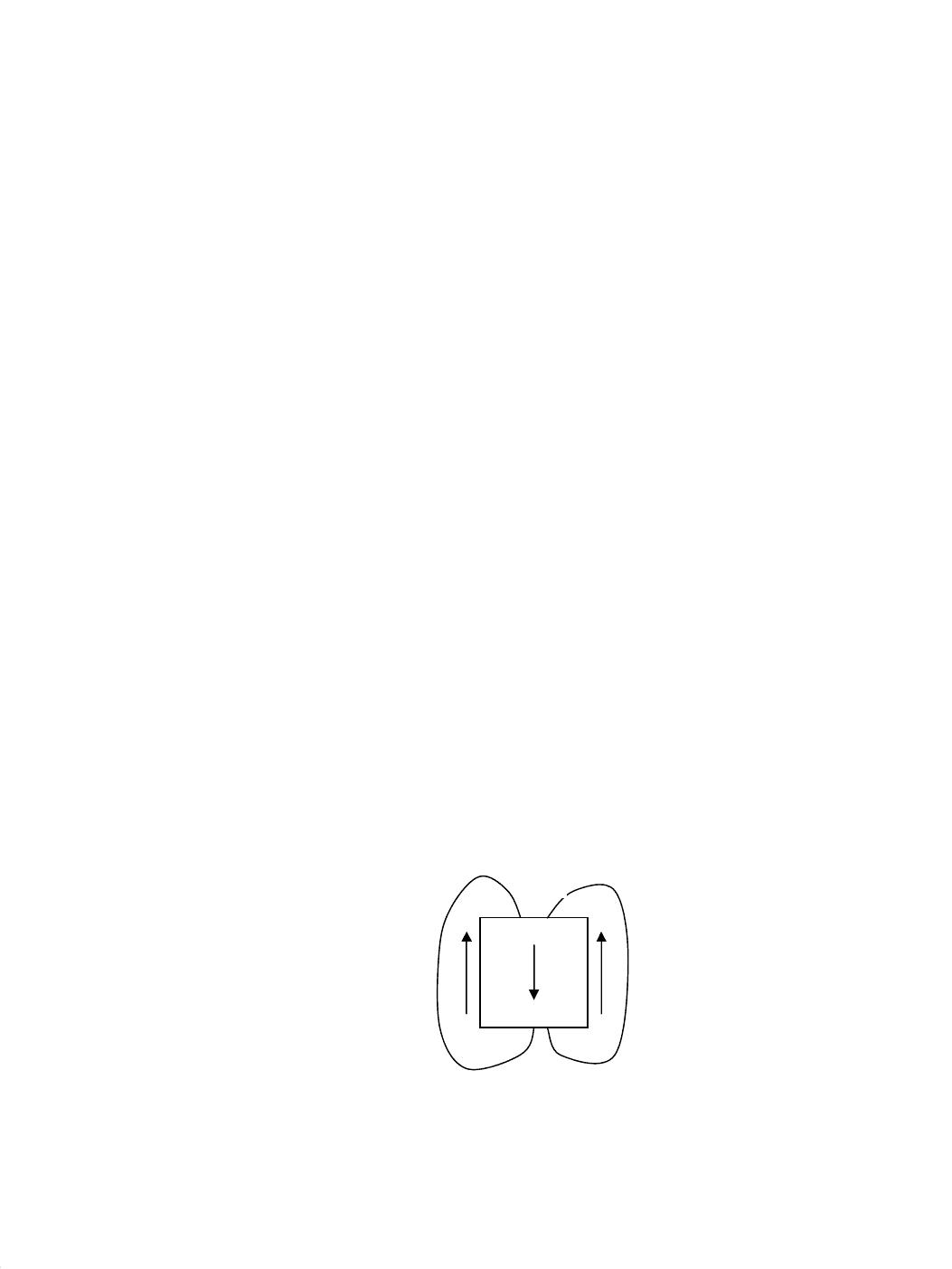

а б

Рис. 72 Кривые гистерезиса магнитотвердых (а) и магнитомягких (б) материалов:

В – магнитная индукция; Н

с

– коэрцитивная сила (напряженность магнитного поля);

Н – внешнее магнитное поле

Кривые намагничивания и форма петли гистерезиса (рис. 72) являются

важнейшими характеристиками ферромагнетиков, диамагнетиков

(магнитных материалов). Они определяют основные магнитные свойства и

применение материалов.

Из всех материалов только три (Fe, Ni, Co) обладают

ферромагнитизмом, т.е. способностью значительно сгущать магнитные

линии, что характеризуется магнитной проницаемостью μ, равной десяткам,

сотням тысяч единиц. Другие материалы имеют μ = 1.

Все магнитные материалы делят на 3 группы (рис. 72):

магнитотвердые сплавы, или ферромагнетики (рис.72, а) –

характеризуются главным образом большим значением коэрцитивной силы

Н

с

и применяются для постоянных магнитов;

магнитомягкие сплавы, или диамагнетики (рис. 72, б) – имеют малое

значение Н

с

, малые потери на гистерезис и используются как сплавы,

подвергаемые перемагничиванию (сердечники трансформа- торов);

немагнитные стали, или парамагнетики.

Особую подгруппу составляют сплавы с высокой начальной магнитной

проницаемостью, они намагничиваются в слабых полях.

Коэрцитивной силой называют напряженность магнитного поля

обратного знака, которая должна быть приложена к изделию для его

размагничивания.

Н

с

В

Н

Н

с

Н

В

178

Магнитная индукция – плотность магнитного потока – определяется

как сумма внешнего Н и внутреннего М магнитных полей по формуле

В = μ

0

(Н + М),

где μ

0

– магнитная постоянная, равная 4π·10

-7

Гн/м.

Остаточная магнитная индукция В

r

– это магнитная индукция,

оставшаяся в образце после его размагничивания и снятия магнитного поля.

Легирование повышает магнитную твердость, т.е. коэрцитивную силу.

При легировании образуются вторичные фазы. Если количество фаз

выше предела их растворимости в твердом растворе, то они повышают

коэрцитивную силу. Чем выше дисперсность вторичных фаз, тем выше Н

с

сплава.

Напряжения в решетке, которые вызваны наклепом или фазовыми

превращениями, измельчением зерна и другими отклонениями от

равновесного состава, обуславливают повышение коэрцитивной силы. Это

значит, что изменения в сплаве, вызывающие повышение механической

твердости способствуют увеличению магнитной твердости (коэрцитивной

силы).

Ферромагнитные магнитотвердые материалы.

Магнитотвердые стали и сплавы применяют для изготовления

постоянных магнитов. Магнитная энергия постоянного магнита тем выше,

чем больше остаточная индукция В

r

и коэрцитивная сила H

c

. Магнитная

энергия пропорциональна произведению B

r

· Н

с

. Учитывая, что величина В

r

ограничена магнитным насыщением ферромагнетика (железа), увеличение

магнитной энергии достигается повышением коэрцитивной силы Н

с

.

Удельная магнитная энергия может изменяться от 0 до максимума, как

видно из рис. 73. Она определяется по формуле

ω

max

=

õõ

ÂÍ

2

⋅

.

Рис. 73. Изменение магнитных свойств: Н

с

– коэрцитивная сила;

ω – удельная магнитная энергия; В

r

– магнитная индукция

ω, кДж/м

3

ω

max

Н

с

В

r

В

x

←

Н

х

В

r

, Тл

Н, кА/м

179

Таким образом, магнитотвердые материалы должны иметь высокие

значения B

r

, Н

с

, магнитной энергии В · Н и сохранять их во времени.

Наиболее высокие значения коэрцитивной силы характерны для сталей

или сплавов с наивысшей физической твердостью. Высокая твердость

достигается закалкой на мартенсит или дисперсионным твердением.

Углеродистые стали, закаливающиеся на мартенсит (легированные) и

безуглеродистые сплавы (дисперсно-твердеющие) применяют в

промышленности для постоянных магнитов.

Размагничивание связано с наличием примесей, при этом идет

смещение стенок доменов и вращение векторов намагничивания.

Необратимость этих эффектов приводит при перемагничивании к

образованию петли гистерезиса. При различном химическом составе и

структуре доля участия каждого фактора различна, но основным считают

вращение векторов. Значения коэрцитивной силы зависят от

кристаллографической анизотропии К и намагниченности насыщения М

s

.

Максимальное значение имеет кобальт, минимальное – никель, поэтому

кобальт используют для постоянных магнитов.

Высокие значения В

r

, Н

с

, В∙Н отмечаются у следующих материалов:

сталей в мартенситном состоянии, сплавов системы Fe–Ni–Al–Co (АЛНИКО),

интерметаллидов, РЗМ, сплавов кобальта, соединений Nd–Fe–B, ферритов.

Легирование такими элементами, как W, Cr, Co, Mo, повышает

устойчивость мартенситной структуры.

Для изготовления магнитов применяют высокоуглеродистые стали

(чаще с 1,0 % С), легированные хромом (3,0 %) – ЕХЗ, вольфрамом (6,0 %) –

ЕВ6; одновременно хромом и кобальтом – ЕХ5К5, ЕХ9К15М2 (ГОСТ 6862-

71). Легирующие элементы повышают коэрцитивную силу, остаточную

индукцию и улучшают температурную стабильность и стойкость

постоянного магнита к механическим ударам. Хромистые, вольфрамовые и

кобальтовые стали легко обрабатываются давлением и резанием, но

обладают относительно малой магнитной энергией, поэтому их применяют

для неответственных магнитов массового производства. Коэрцитивная сила

легированных сталей составляет 60–180 Э, остаточная индукция – 8 000–10

000 Гс. Наиболее высокие магнитные свойства у сталей ЕХ5К5 и ЕХ9К15М2

после нормализации, высокого отпуска, закалки и низкого отпуска (при

100

о

С).

Наибольшее промышленное значение имеют сплавы типа АЛНИКО. Они

тверды, хрупки и не поддаются деформации, поэтому магниты

изготавливают литьем, а затем проводят только шлифование.

Высокие магнитные свойства сплавы получают после нагрева до

1250–1280

о

С и дальнейшей закалки с определенной (критической) для

каждого сплава скоростью охлаждения; после закалки следует отпуск при

180

580–600

о

С. После указанной термической обработки α-фаза распределена в

виде пластинок (игл) однодоменных размеров в α

2

-фазе. Отпуск усиливает

обособление фаз друг от друга, что увеличивает коэрцитивную силу.

Большие внутренние напряжения, возникающие в процессе распада

высокотемпературной фазы, анизотропия формы частиц образующей фазы, а

также однодоменность этих частиц определяют высококоэрцитивное

состояние сплавов. Дальнейшее повышение магнитной энергии достигается

созданием в сплавах магнитной и кристаллографической текстур.

Для формирования магнитной текстуры сплавы типа АЛНИКО

подвергают термомагнитной обработке: нагреву до 1300

о

С и охлаждению со

скоростью 0,5–5

о

С/с (в зависимости от состава сплава) в магнитном поле,

приложенном вдоль направления, наиболее важного для магнита данной

конфигурации. Затем магнит отпускают при 625

о

С. При обработке в

магнитом поле α-фаза выделяется в виде частиц, ориентированных вдоль

поля параллельно направлению [100]. После такой обработки магнитные

свойства сплавов становятся анизотропными, их магнитные характеристики

сильно возрастают в направлении приложенного магнитного поля (магнитная

текстура). Термомагнитной обработке чаще подвергают сплавы, содержащие

свыше 18 % Со.

Кристаллографическая текстура формируется в случае направленной

кристаллизации отливки магнита. При этом образуются столбчатые

кристаллы, растущие в направлении [100]. Это сильно повышает магнитные

свойства, поскольку они зависят от кристаллографической ориентации

ферромагнитных фаз.

Некоторое применение нашли деформируемые сплавы 52КФА, 52КФБ

и 52КФ13 (51–53 % Со, 11–13 % V, остальное – Fe), поступающие в виде

проволоки (диаметром 0,5–3 мм), полос и лент (толщиной 0,2–1,3 мм). После

холодной деформации сплавы подвергают отпуску при 600–620

о

С. Сплавы Fe–

Ni–Al–Nb, содержащие 8,4–9,8 % Al, 3,7–4,2 % Nb и 20–25 % Ni (остальное

Fe), в виде горячекатаных листов используются для изготовления дешевых

малогабаритных магнитов.

Рис. 74 Размагничивающее поле одноименного кристалла

Н

с

М

s

Н

р