Ковалева А.А. Специальные стали и сплавы

Подождите немного. Документ загружается.

131

Наиболее высокое значение σ

кр

наблюдается у сталей ферритного класса, а

также у отдельных марок аустенито-ферритных сталей, которые,

следовательно, целесообразно использовать в условиях возможного

коррозионного растрескивания.

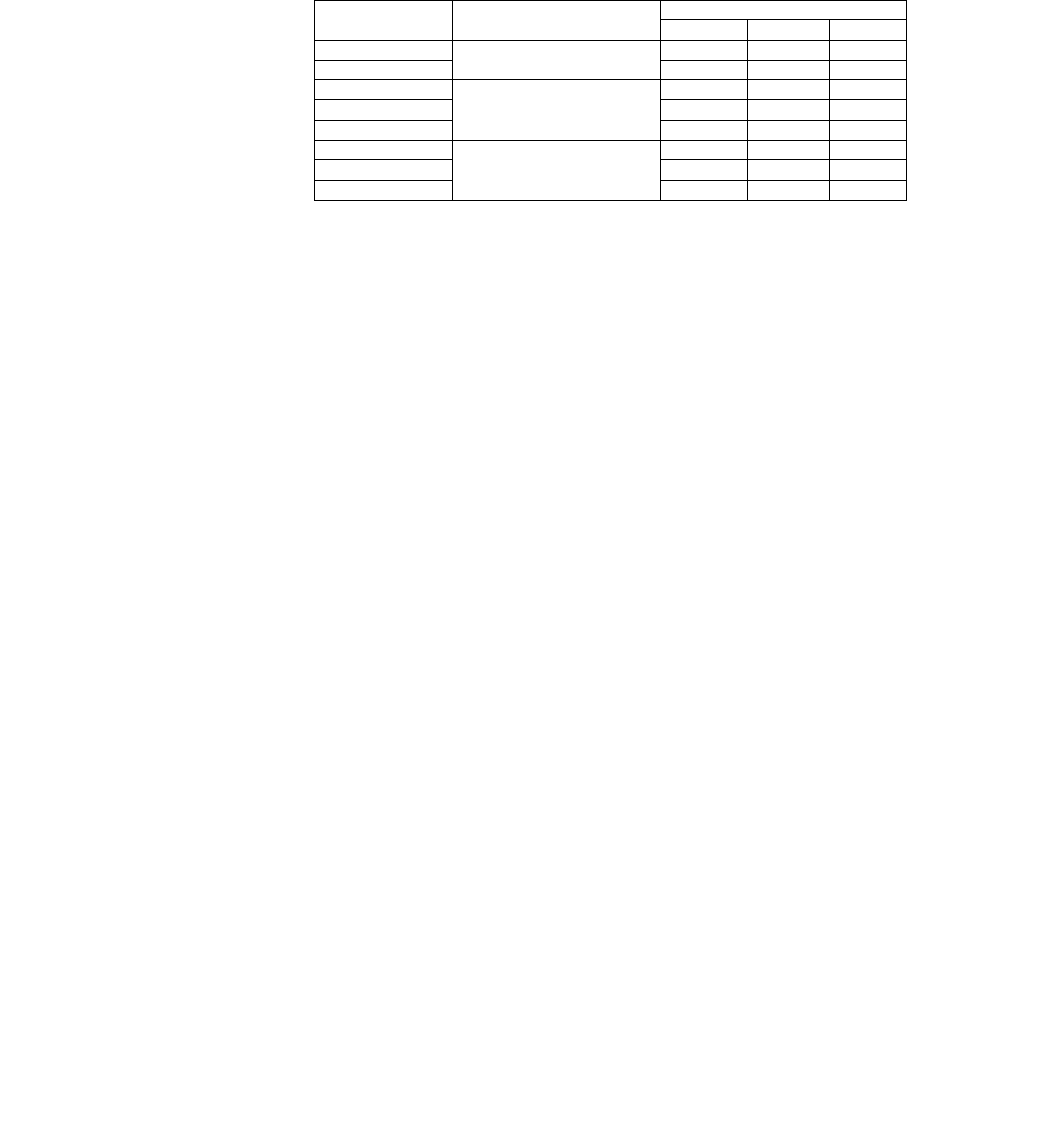

Таблица 22

Прочностные свойства некоторых коррозионно-стойких сталей

(А.А. Бабаков, Ю.В. Захаров, А.В. Крюкова) при 150

о

С

Марка стали Структурный класс

Прочностные свойс

т

ва, МПа

σ

в

σ

0,2

σ

кр

08Х17Т

Ферритный

400

280

350

15Х25Т

470

320

450

08Х18Н10Т

Аустенитный

450

220

150

10Х14Г14Н4Т

430

180

100

10Х17Н13М2Т

500

240

170

08Х11Н5Т

Аустенито-ферритный

520

350

350

08

Х21Н6М2Т

550

360

210

08Х18Г8Н2Т

540

350

450

Аустенитные стали плохо сопротивляются коррозионному

растрескиванию. В случае необходимости применения аустенитных сталей

положительное влияние на стойкость оказывает никель: чем больше его

содержание (в диапазоне 10–50 % Ni), тем выше σ

кр

. При 40 % Ni сталь

невосприимчива к коррозионному растрескиванию. Низкое сопротивление

коррозионному растрескиванию имеют мартенситные и аустенито-

мартенситные коррозионно-стойкие стали 20Х13, 30Х13, 40Х13, 20Х17Н2,

09Х17Н7Ю, 09Х15Н9Ю и др.

Для предотвращения коррозионного растрескивания применяют

уменьшение или снятие растягивающих напряжений (например, отжигом

после механической обработки или сварки), создание на поверхности

напряжений сжатия, введение в среду ингибиторов, снижающих ее

коррозионную активность, и другие методы.

Разрушение при коррозионном растрескивании может носить как

межкристаллитный, так и внутрикристаллитный характер, что определяется

свойствами стали и коррозионной среды.

132

Лекция № 16.

План лекции:

Хромистые нержавеющие стали (ферритного, мартенситного классов).

Термическая обработка.

Недостатки хромистых сталей (виды хрупкости), способы их

устранения.

Область применения.

ХРОМИСТЫЕ НЕРЖАВЕЮЩИЕ СТАЛИ

В литературе используются разные классификации коррозионно-

стойких (нержавеющих) сталей и сплавов. В зависимости от химического

состава стали и сплавы разделяют на классы по основному элементу:

хромистые, хромоникелевые, хромомарганцевые, хромоникельмолибденовые

и др.

Наиболее распространено подразделение по структурным

составляющим. В зависимости от структуры стали классифицируют на

классы: ферритный, мартенситный, аустенитный, феррито-мартенситный,

аустенито-мартенситный, аустенито-ферритный (табл. 23). В отдельный

класс обычно выделяют коррозионно-стойкие сплавы на основе никеля

(никеля и хрома, никеля и молибдена).

Подразделение сталей на классы по структуре условно и проводится в

зависимости от основной структуры, полученной при охлаждении сталей на

воздухе после высокотемпературного нагрева. Состав коррозионно-стойких

сталей регламентируется ГОСТ 5632-72, а механические свойства –

соответствующими ГОСТами на полуфабрикаты, например: ГОСТ 7352-77

(толстый лист), ГОСТ 5582-75 (тонкий лист), ГОСТ 5949-75 (сортовой

прокат) и т.д. Некоторые стали или виды продукции поставляют по ТУ,

согласованным между заказчиком и изготовителем.

133

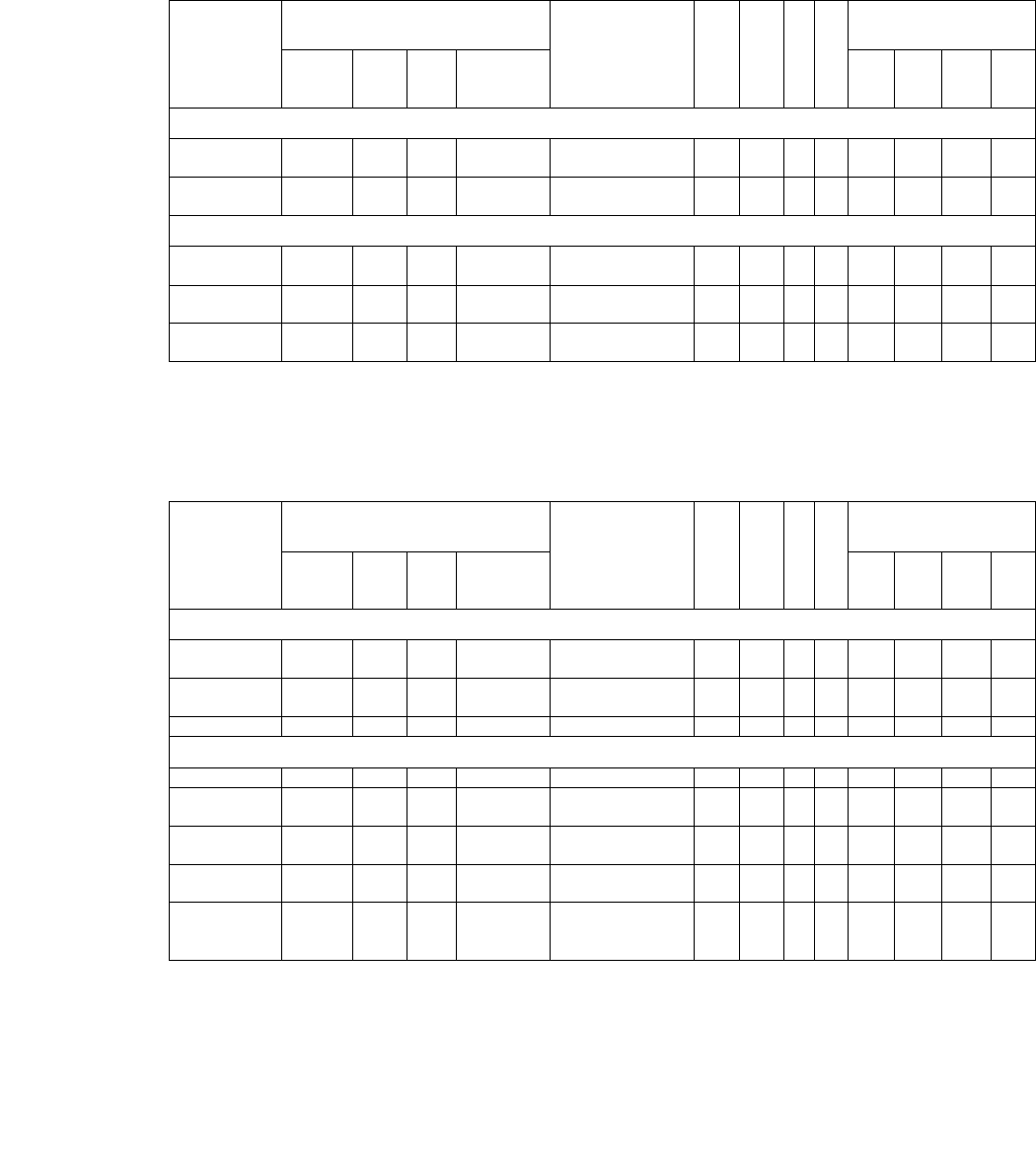

Таблица 23

Состав, механические свойства и коррозионная стойкость мартенситных,

мартенсито-ферритных, ферритных и аустенитных коррозионно-стойких сталей

(по данным разных авторов)

Марка стали

Содержание

легирующих элементов, %

Режим

термической

обработки,

о

С

σ

в

,

МПа

σ

0,2

,

МПа

δ,

%

φ,

%

Коррозионная стойкость,

балл, в средах

C Cr Ni Другие

5 %-

я

HNO

3

1 %-

я

H

2

SO

4

20 %-я

HCl

М

ор

-

ская

вода

Стали мартенситного класса

40Х13 0,36–0,45

12–14

–

–

Зака

л

ка 1

050,

отпуск 600

1 140

910 13

32

– – – –

30Х13 0,36–0,35

12–14

–

–

Зака

л

ка 1

000,

отпуск 640

960 715 16

52

– – – –

Стали мартенсито-ферритного класса

20Х13 0,16–0,25

12–14

–

–

Зака

л

ка 1

020,

отпуск 660

850 650 12

50

6 10 10 9

12Х13 0,09–0,15

12–14

–

–

Зака

л

ка 1

030,

отпуск 680

740 590 20

66

5 10 10 8

08Х13 < 0,08 12–14

–

–

Зака

л

ка 1

000,

отпуск 680

510 340 28

75

5 10 10 8

Продолжение табл. 23

Марка стали

Содержание

легирующих элементов, %

Режим

термической

обработки,

о

С

σ

в

,

МПа

σ

0,2

,

МПа

δ,

%

φ,

%

Коррозионная стойкость,

балл, в средах

C Cr Ni Другие

5 %-

я

HNO

3

1 %-

я

H

2

SO

4

20 %-я

HCl

М

ор

-

ская

вода

Стали ферритного класса

12Х17 < 0,12 16–18

– –

Норм

а

лизация

800

520 360 30

74

4 8 10 7

08Х18Т1 < 0,08 16–19

– 0,6–1 Ti

Норм

а

лизация

850

510 340 36

78

3 7 10 6

15Х25Т

< 0,15

24

–

27

–

(5С

–

0,9)

Ti

Отжиг 750

–

780

540

–

40

70

3

6

7

3

Стали аустенитного класса

12Х18Н9

< 0,12

17

–

19

8

–

10

–

Зака

л

ка 1

000

540

260

40

60

3

3

7

3

10Х17Н13М3Т

< 0,10 16–18

12–14

(5С–0,7) Ti

Зака

л

ка

1 050–1 080

580 280 40

60

3 2 6 2

10Х14Г14Н4Т

< 0,1 13–15

2,8–4,5

(5С

–

0,6)

Ti

13–15 Мn

Закалка 1 050 620 280 45

60

4 4 10 8

10Х14АГ15 < 0,1 13–15

–

14

–

16

Mn

0,15–0,25 N

Закалка 1 000 750 300 45

55

– – –

8

06ХН28МДТ < 0,6 22–25

26–29

0,5

–

0,9

Ti

2,5–3,0 Мо

2,5–3,5 Cu

Закалка

1 050–1 080

650 280 45

55

1 1 5 1

134

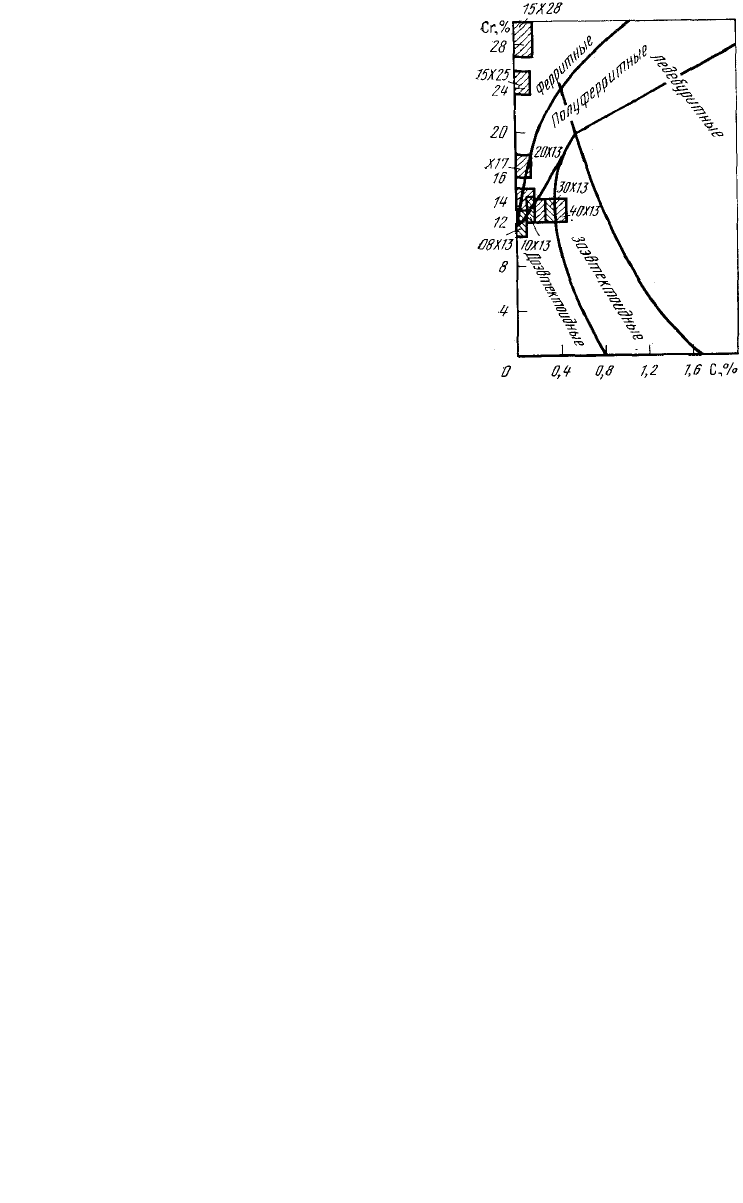

Как указывалось выше, для придания коррозионной стойкости в сталь

вводят не менее 12 % Cr. В зависимости от соотношения углерода и хрома

стали могут иметь ферритную (08Х18Т, 12Х17, 15Х25Т, 15Х28), феррито-

мартенситную (08Х13, 12Х13) и мартенситную (20Х13, 30Х13, 40Х13)

структуру (рис. 49).

Рис. 49. Структурные классы сталей в системе Fе–Сr–С и положение на диаграмме

промышленных хромистых сталей (А.П. Гуляев)

Стали с более высоким содержанием углерода имеют в структуре

мартенсит и карбиды, остаточный аустенит и относятся к инструментальным.

Хрупкость коррозионно-стойких сталей

Коррозионно-стойкие стали весьма часто проявляют склонность к

хрупкому разрушению, что связывают с фазовыми превращениями:

выделением карбидов, σ-фазы, образованием мартенсита, упорядочением

и др. На рис. 49, 50 приведена структурная диаграмма для хромоникелевых

коррозионно-стойких сталей, на которой области составов с возможным

проявлением хрупкости после длительных выдержек в интервале температур

700–800

о

С заштрихованы. Аустенитные коррозионно-стойкие стали

подвержены хрупкости, связанной в основном с образованием карбидов и σ-

фазы. Отметим также, что пластические характеристики аустенитных сталей

снижаются при чрезмерном росте аустенитного зерна. Кроме того, в сталях

аустенитного класса может присутствовать заметное количество δ-феррита и

образовываться мартенситные фазы, что также значительно влияет на

сопротивление хрупкости этих сталей. В двухфазных аустенито-ферритных

сталях соотношение фазовых составляющих феррита и аустенита меняется в

широких пределах, поэтому проблема хрупкости для этих сталей также

весьма актуальна.

135

Ni, % KCU, МДж/м

2

Cr, % Т,

о

С

Рис. 50. Появление хрупкости в хромоникелевых сталях (Э. Гудремон): I – в связи с

выделением карбидов; II – то же σ-фазы из аустенита; III – то же σ-фазы из феррита;

IV – в связи с образованием мартенсита

Наиболее подвержены различным видам хрупкости хромистые стали

ферритного класса. Различают следующие виды хрупкости этих сталей:

хладноломкость, которая проявляется при испытаниях на ударную вязкость

(эти стали особенно чувствительны к надрезу); хрупкость после низкого

отпуска («хрупкость 475

о

С»), которая отмечается после длительного

отпуска или замедленного охлаждения в интервале до 450–500

о

С; хрупкость

после длительных выдержек при температурах 600–800

о

С.

Хладноломкость хромистых сталей проявляется в падении ударной

вязкости при испытании образцов с надрезом. У сталей промышленных

плавок переход в хрупкое состояние наблюдается при температурах, близких

к комнатной, с увеличением содержания хрома переход в хрупкое состояние

смещается в сторону более высоких температур.

Хладноломкость этих сталей усиливается их склонностью к

чрезмерному росту зерна при нагреве выше температур 850–900

о

С, причем

крупнозернистость не устраняется последующей обработкой, т.к. в сталях

отсутствуют фазовые превращения.

Сильное влияние на хладноломкость ферритных сталей оказывают

эелементы внедрения – углерод и азот, а также примеси – кислород, сера и

фосфор, марганец и кремний (рис. 51).

При высокотемпературном нагреве происходит растворение карбидных

фаз в феррите и одновременно очень быстро растет зерно. После быстрого

охлаждения феррит пересыщен углеродом, который неравномерно

распределен в решетке, это приводит к возникновению значительных

напряжений и является причиной хрупкости. В соответствии с

высказываемой гипотезой углерод, азот и другие элементы при нагреве могут

скапливаться в приграничных зонах, что сопровождается образованием

аустенита и мартенситным превращением при охлаждении.

136

Т

хр

,

о

С Т

хр

,

о

С

(C + N), % O, P, S, % Si, Mn, %

а б

Рис. 51. Влияние различных элементов на температуру перехода в хрупкое

состояние Т

хр

стали типа Х17 (а) и стали типа Х25НЗ (б) (Або, Наказана,

Токемура)

Отжиг сталей при 730–780

о

С не устраняет крупнозернистости, но

уменьшает хрупкость благодаря образованию и коагуляции хромистых

карбидов и карбонитридов.

Введение сильных карбидообразующих элементов (титана, ниобия)

способствует образованию специальных карбидов и препятствует росту

зерна и развитию хладноломкости ферритных сталей. Положительно влияет

также применение современных методов выплавки (вакуумная, ЭШП и др.),

которые позволяют быстро уменьшить содержание вредных примесей.

Хрупкость 475

о

С проявляется в резком снижении пластичности и

вязкости при одновременном повышении твердости и прочности (рис. 52).

Развитие хрупкости при 475

о

С связывают с процессами упорядочения

(сверхструктура типа Fe

3

Cr) и расслоения α-твердого раствора. При

расслоении твердого раствора в соответствии с механизмом спинодального

распада образуются когерентные частицы высокохромистой α´-фазы. Эта

фаза выделяется в виде дисперсных сферических зон, которые затем

преобразуются в диски с габитусом, параллельным (100) феррита.

Явление сигматизации. Хрупкость возникает при высоком отпуске, как

следствие образования σ-фазы, которое сопровождается уменьшением

магнитной проницаемости, изменением объема, ударной вязкости и

интенсивным повышением твердости. Эта фаза хрупкая, обладает высокой

твердостью, при ее выделении происходит обеднение феррита хромом, что

снижает коррозионную стойкость стали. Легирование сталей кремнием,

марганцем, молибденом, титаном расширяет области существования σ-фаз

как по концентрации хрома, так и по температуре образования. Увеличение

содержания никеля в сталях сдвигает образование σ-фазы к более высокому

содержанию хрома. Так, в стали с 8 % Ni σ-фаза образуется при 18 % Cr, а

при 20 % Ni необходимо иметь 21 % Cr.

137

KCU

, МДж/м

2

НВ,

М

П

а

Рис. 52. Изменение ударной вязкости KCU и твердости НВ стали Х25Т в

зависимости от температуры отпуска (Ф.Ф. Химушин)

Увеличение содержания хрома в сталях способствует образованию σ-

фазы и одновременно смещает область ее существования к более высоким

температурам.

Предварительная холодная пластическая деформация способствует

выделению σ-фазы.

Скорость образования σ-фазы из феррита значительно больше, чем из

аустенита, поэтому ферритные и аустенито-ферритные стали более

подвержены хрупкости, связанной с сигматизацией.

По вопросу о механизме образования σ-фазы в литературе нет единого

мнения. Предполагается, что δ-феррит может распадаться при

изотермической выдержке с образованием вторичного аустенита и σ-

фазы (К. Куо). По экспериментальным данным, при распаде феррита

ведущей является σ-фаза, рост частиц которой приводит к обеднению

феррита хромом и δ → γ-превращению (О.А. Банных).

Образование σ-фазы в чисто аустенитных сталях объясняют

выделением из аустенита карбидных фаз типа Ме

23

С

6

, которые могут

превращаться в σ-фазу, или возможностью непосредственного образования

этой фазы из аустенита (Л. Сингхал, Дж. Мартин).

При исследовании ферритных железохромистых сталей было показано,

что процесс образования σ-фазы протекает очень медленно (десятки и сотни

часов), однако в сложнолегированных и, в частности, в двухфазных

аустенито-ферритных сталях скорость образования σ-фазы и связанного с

ним охрупчивания может быть очень большой.

Т

отп

,

о

С

Исх.

сост.

138

Лекция № 17.

План лекции:

Аустенитные нержавеющие хромоникелевые и хромомарганцевые

стали.

Цели легирования. Влияние содержания углерода и легирующих

элементов на коррозионную стойкость.

Основные преимущества и недостатки аустенитных сталей.

Фазовые превращения.

Свариваемость. Применение.

Стали гомогенные и гетерогенные, со стабильным и метастабильным

аустенитом. Особенности их легирования и термообработки.

АУСТЕНИТНЫЕ НЕРЖАВЕЮЩИЕ ХРОМОНИКЕЛЕВЫЕ

И ХРОМОМАРГАНЦЕВЫЕ СТАЛИ.

В зависимости от химического состава выделяют хромоникелевые,

хромомарганцевоникелевые и хромомарганцевые стали.

Хромоникелевые стали. Введение в сталь никеля сильно расширяет γ-

область, снижает температуру мартенситного превращения и при 8 % Ni

сталь с 18 % Cr и 0,1 % С переходит в класс аустенитных. Мартенситная

точка М

н

при охлаждении для этих сталей лежит несколько ниже

комнатной температуры, а мартенситная точка при деформации М

д

– выше.

Точное положение М

н

сталей типа 18-8 определяется соотношением

хрома, углерода, никеля и примесей и меняется в широких пределах от 0 до

(–180)–(–190)

о

С.

Мартенсит может быть получен пластической деформацией или

обработкой холодом. Важно отметить, что состав 18 % Cr – 8 % Ni при

0,1%С требует минимального количества никеля для обеспечения

аустенитной структуры, т.е. является наиболее экономически выгодным.

Основные преимущества сталей аустенитного класса – их высокие

служебные характеристики (прочность, пластичность, коррозионная стойкость

в большинстве рабочих сред) и хорошая технологичность. Поэтому

аустенитные коррозионно-стойкие стали нашли широкое применение в

качестве конструкционного материала в различных отраслях

промышленности.

В хромоникелевых аустенитных сталях промышленных плавок

возможны следующие фазовые превращения: 1) образование карбидных,

карбонитридных фаз и σ-фазы при нагревах в интервале 650–850

о

С;

2) растворение этих фаз при нагреве до более высоких температур

(1 100–1 200

о

С); 3) образование δ-феррита при высокотемпературных

139

нагревах; 4) образование α- и ε-мартенситных фаз при охлаждении и

пластической деформации.

Выделение карбонитридных фаз происходит преимущественно по

границам зерен, что снижает пластичность сталей и их сопротивление МКК.

Резко охрупчиваются стали при образовании σ-фазы.

Присутствие в структуре δ-феррита отрицательно сказывается на ее

технологичности, особенно при горячей обработке давлением. Поэтому в

сталях, подвергающихся прокатке, ковке, штамповке, при повышенных

температурах количество δ-феррита строго лимитируется. Так, в сталях типа

10Х18Н9Т при нагреве до 1 200

о

С может образоваться до 40–45 % δ-феррита,

а в сталях 10Х18Н10Т, 10Х18Н12Б – до 15–20 % δ-фер- рита. Поэтому

при выплавке этих сталей требуется обеспечить отношение Cr/Ni ≤ 1,8, что

гарантирует образование не более 10–15 % δ-феррита.

Ниобий и титан, находясь в твердом растворе (аустените), снижают

температуру мартенситного превращения, а при выделении их в

карбонитридных фазах происходит обеднение углеродом и азотом,

мартенситная точка повышается (рис. 53). Присутствие δ-феррита понижает

мартенситную точку, т.к. при его образовании перераспределяются

легирующие элементы и γ-фаза обогащается аустенитообразующими

элементами.

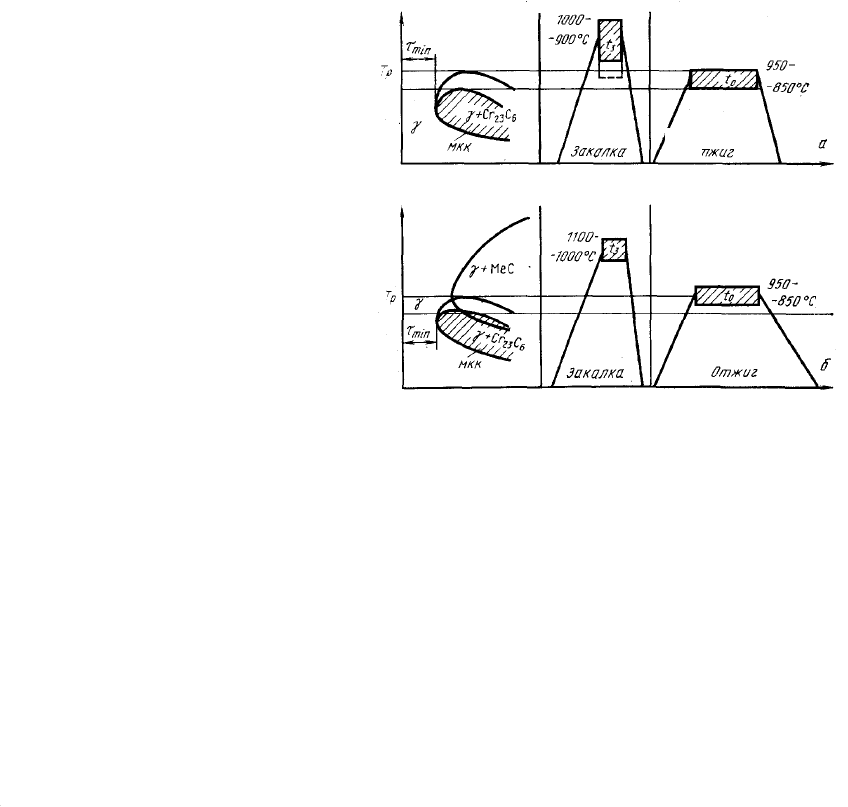

τ

а

τ

б

Рис. 53. Схема термической обработки аустенитных нержавеющих сталей

(Е.А. Ульянин): а – нестабилизированных; б – стабилизированных титаном

и ниобием

Целью термической обработки является получение аустенитной

структуры, снятие внутренних напряжений и устранение склонности к МКК,

которая возникает при сварке, горячей обработке давлением или других

технологических операциях.

140

Термическая обработка нестабилизированных титаном и ниобием

хромоникелевых аустенитных сталей (например, 12Х18Н9) заключается в

закалке из однофазной аустенитной области (от 1 000

о

С) в воду (закалка без

полиморфного превращения) (рис. 53). Считается, что закалку следует

проводить от температур несколько выше температуры растворения

хромистых карбидов Т

р

, при этом чем выше содержание углерода в стали, тем

от более высоких температур требуется осуществлять закалку.

Стали, стабилизированные титаном или ниобием, закаливают из

двухфазной области аустенита и специальных карбидов TiC (или NbC),

причем температура закалки не зависит от содержания углерода и

составляет обычно 1 000–1 100

о

С, чаще всего 1 050

о

С. Более высокие

температуры нецелесообразны из-за возможного роста зерен и начала

растворения специальных карбидов.

После закалки стали приобретают оптимальное сочетание

характеристик механических свойств и коррозионной стойкости.

Недостатком закалки является необходимость нагрева до высоких

температур, быстрого охлаждения, что часто трудно технологически

осуществить и вызывает коробление конструкции. Стабилизирующий отжиг

сталей без титана и ниобия позволяет повысить концентрацию хрома на

границе аустенит – карбид, что обуславливает высокое сопротивление стали

МКК. Несмотря на присутствие карбидов хрома в сталях после отжига при

850–950

о

С, они не склонны к МКК.

Для сталей, легированных титаном и ниобием, в процессе отжига

возможно превращение карбидов хрома в специальные карбиды TiC или

NbC, что также устраняет склонность к МКК. Температура

стабилизирующего отжига обычно составляет 850–950

о

С. Отжиг допускает

более медленное охлаждение, обычно на воздухе, и более эффективен для

стабилизированных сталей.

Хромомарганцевоникелевые и хромомарганцевые стали. Марганец, как

и никель, является аустенитообразующим элементом, однако он обладает

менее сильным действием на стабилизацию аустенита. На рис. 54 видно, что

аустенитную структуру в хромомарганцевых сталях можно получить только

при содержании > 15 % Mn и < 15 % Cr. При других соотношениях

легирующих элементов структура сталей получится двухфазной (аустенит +

феррит или мартенсит, или σ-фаза). Поэтому при замене никеля марганцем

приходится понижать содержание хрома или заменять никель частично, или

дополнительно легировать стали таким сильным аустенитообразующим

элементом, как азот. В табл. 23 приведены состав и свойства

хромомарганцевой стали с азотом 10Х14АГ15 (0,15–0,25 % N) и

хромомарганцевоникелевой стали 10Х14Г14Н4Т, нашедших применение в

промышленности (в основном в торговом и пищевом машиностроении).

Кроме этих сталей, применяют также стали 20Х13Н4Г9, 12Х17Г9Н4 и др.