Ковалева А.А. Специальные стали и сплавы

Подождите немного. Документ загружается.

111

Лекция № 14.

План лекции:

Стали для холодной деформации. Роль легирования. Марки сталей.

Особенности термической обработки. Применение. ГОСТ 5950-73.

Стали для горячей штамповки. Влияние легирования на структуру,

теплостойкость и механические свойства сталей. Термическая обработка.

Применение. ГОСТ 5950-73.

ШТАМПОВЫЕ СТАЛИ

Штамповыми называют стали для изготовления инструментов,

предназначенных для изменения формы материала деформированием без

снятия стружки. Основные требования, которые предъявляют к таким

сталям, это высокие значения твердости, вязкости, износостойкости,

теплостойкости.

Состав сталей зависит от условий работы инструмента. Чаще

применяют комплекснолегированные стали, однако содержание легирующих

элементов должно быть минимальным и при этом обеспечивать

максимальные свойства.

Легирование проводят такими элементами, как Cr, W, Mo, V, Ni, Co, Ti

в количестве от 0,5 до 1,5 % и более. Содержание углерода при этом

понижено до 0,3–0,5 %.

Штамповые стали для холодного деформирования

Штамповые стали для холодного деформирования должны иметь

высокую твердость, износостойкость и повышенную вязкость (особенно для

инструментов, работающих при динамических нагрузках). При жестких

условиях работы (большие скорости деформирования, динамические

нагрузки), связанных со значительным разогревом инструмента (до 300–400

о

С), необходимым свойством является теплостойкость стали. В качестве

штамповых сталей для холодного деформирования могут применяться

нетеплостойкие углеродистые или легированные стали (вытяжные и

высадочные малогабаритные штампы, работающие при небольших

давлениях и скоростях деформирования и т.п.) или полутеплостойкие

высокохромистые (с содержанием 3–12 % Сr и 0,7–1,5 % С), дополнительно

легированные ванадием, молибденом, вольфрамом и другими элементами.

Нетеплостойкие малолегированные стали обычно бывают

заэвтектоидными или реже эвтектоидными. Они имеют высокую твердость

после закалки (60–63 HRC и выше), достаточную вязкость, хорошую

112

обрабатываемость резанием в отожженном состоянии. Однако пониженная

теплостойкость и износостойкость этих сталей ограничивают их применение.

Составы легированных штамповых сталей холодного деформирования

регламентированы ГОСТ 5950-73 и соответствующими ТУ.

По основным свойствам штамповые легированные стали для холодного

деформирования можно разделить на стали повышенной (высокой)

износостойкости, дисперсионно-твердеющие стали с высоким

сопротивлением смятию и высокопрочные стали с повышенной вязкостью

(табл. 23).

Стали повышенной (высокой) износостойкости – это полутеплостойкие

стали с высоким содержанием хрома (6–12 %). После закалки и отпуска в

этих сталях выделяются специальные карбиды, в основном Ме

7

С

3

и в

меньшем количестве Ме

23

С

6

и МеС. Объемная доля карбидных фаз высока и

составляет 12–24 % мас. в зависимости от содержания хрома и других эле-

ментов. Износостойкость таких сталей определяется типом и количеством

карбидной фазы (рис. 33).

При увеличении доли более твердого карбида МеС (например VC)

износостойкость стали возрастает, однако одновременно значительно

снижаются ударная вязкость и прочность, повышается вероятность

выкрашивания рабочих поверхностей инструментов. Из-за пониженной

вязкости такие стали пригодны для изготовления инструментов, работающих

без значительных динамических нагрузок: вытяжные и вырубные штампы,

матрицы прессования порошков и т.п.

Термическая обработка сталей высокой износостойкости заключается в

закалке от температур 950–1 050

о

С и отпуске при 150–250

о

С. Вследствие

пониженной теплопроводности нагрев под закалку легированных штамповых

сталей осуществляют ступенчато с предварительным подогревом до 650–700

о

С. В структуре закаленной стали, кроме мартенсита, присутствует некоторое

количество нерастворенных карбидов и остаточный аустенит.

Повышение температуры закалки способствует уменьшению количества

нерастворенных карбидов, увеличению содержания хрома в твердом

растворе и, следовательно, повышению теплостойкости, но при этом

возрастает количество остаточного аустенита и увеличивается размер

аустенитного зерна, что сопровождается понижением твердости и прочности

стали (рис. 34). Легирование сталей молибденом, вольфрамом и ванадием

способствует сохранению более мелкого аустенитного зерна до более

высоких температур аустенитизации, а также возможности повышения

температуры отпуска стали, при которой сохраняется требуемая твердость.

Устойчивость 12 %-х хромистых сталей против отпуска высокая, после

нагрева до 400–500

о

С твердость сохраняется на уровне HRC 55–57 (рис. 33).

Таблица 20

Состав и механические свойства некоторых штамповых сталей для

деформирования

113

Марка стали

Содержание элементов, %

С Cr W Mo V Другие

Стали повышенной (высокой)

Х12 2,0–2,2 11,5–13 – – – –

Х12М 1,45–1,65

11,0–12,5

– 0,40–0,60

0,15–0,30

–

Х12Ф1 1,25–1,45

11,0–12,5

– – 0,70–0,90

–

Х12ВМ 2,00–2,20

11,0–12,5

0,5–0,8

0,60–0,90

0,15–0,30

–

Х12Ф4М 2,00–2,20

12,0–13,5

– 0,50–0,80

3,4–4,0 –

Х6ВФ 1,05–1,15

5,5–6,5 1,1–1,5

– 0,50–0,80

–

8Х6НФТ

0,8–0,9 5,0–6,0 – – 0,30–0,50

0,9

–

1,3 Ni

0,5–0,15 Ti

Дисперсионно-твердеющие стали

8Х4В2С2МФ

0,8

–

0,9

4,2

–

4,9

1,8

–

2,2

0,80

–

1,10

1,00

–

1,40

1,6

–

2,0 Si

8Х4В3М3Ф2

0,75

–

0,85

3,5

–

4,5

2,5

–

3,2

2,5

–

3,0

1,90

–

2,50

–

11Х4В2С2Ф3М 1,05–1,15

3,5–4,2 2,0–2,7

0,30–0,50

2,30–2,80

1,4–1,8 Si

Х5В2С4Ф2НМ 0,98–1,13

4,2–5,0 1,8–2,3

0,80–1,10

1,90–2,40

0,3

–

0,6 Ni

3,35–3,95 Si

Высокопрочные стали

7ХГ2ВМ 0,68–0,76

1,5–1,8 0,5–0,9

0,50–0,80

0,10–0,25

–

7ХГНМ 0,67–0,74

1,2–1,5 – 0,50–0,80

0,10–0,20

0,8–1,20Ni

6Х6В3МФС

0,5

–

0,6

5,5

–

6,5

2,5

–

3,2

0,60

–

0,90

0,5

–

0,8

0,6

–

0,9Si

6Х4М2ФС

0,57

–

0,65

3,8

–

4,4

–

2,0

–

2,4

0,6

–

0,9

0,6

–

0,9Si

Режим термической

обработки,

о

С

HRC

э

после

отпуска

σ

и

, МПа

KCU,

МДж/м

2

T

зак

T

отп

износостойкости

950

–

970

950–970

170

–

200

300–350

61

–

63

58–59

2

150

2 200

0,15

–

0,20

0,20–0,30

1

000

–

1

020

1 000–1 020

170

–

200

320–350

61

–

63

57–59

2

600

3 100

0,40

–

0,50

0,60–0,70

1

020

–

1

050

1 020–1 050

170

–

200

400–420

61

–

63

57–59

2

500

3 000

0,25

–

0,30

0,50–0,60

970

–

1

000

970–1000

170

–

180

320–350

63

–

64

59–60

2

400

2 600

0,20

–

0,30

0,25–0,40

1

070

–

1

090

1 070–1 090

170

–

190

200–230

62

–

64

60–61

2

700

3 000

0,30

–

0,40

0,40–0,60

980

–

1

000

980–1 000

150

–

170

280–300

61

–

63

56–58

3

000

3 500

0,70

–

0,80

0,90–1,00

950

–

1

000

950–1 000

280

–

300

400–420

57

–

59

56–57

–

–

–

–

с высоким сопротивлением смятию

1

060

–

1

080

530

*

63

–

64

3

750

0,40

–

0,60

1

150

–

1

170

550

*

62

–

63

3

300

0,25

–

0,30

1

060

–

1

080

1 000–1 020

530

*

200

61

–

62

62–63

3

750

3 500

0,40

–

0,50

0,30–0,35

1 150–1 170 550

*

62–63 3 300 0,25–0,30

с повышенной ударной вязкостью

850–870

140

–

160

220–250

60

–

61

57–59

2

800

3 000

0,60

0,80

850–870

140

–

160

240–250

60

–

61

57–60

3

500

3 700

1,60

2,00

1

060

–

1

075

530

*

57

–

62

3

850

0,80

–

1,20

1

060

–

1

075

520

–

540

59

–

62

4

100

1,20

–

1,40

114

И

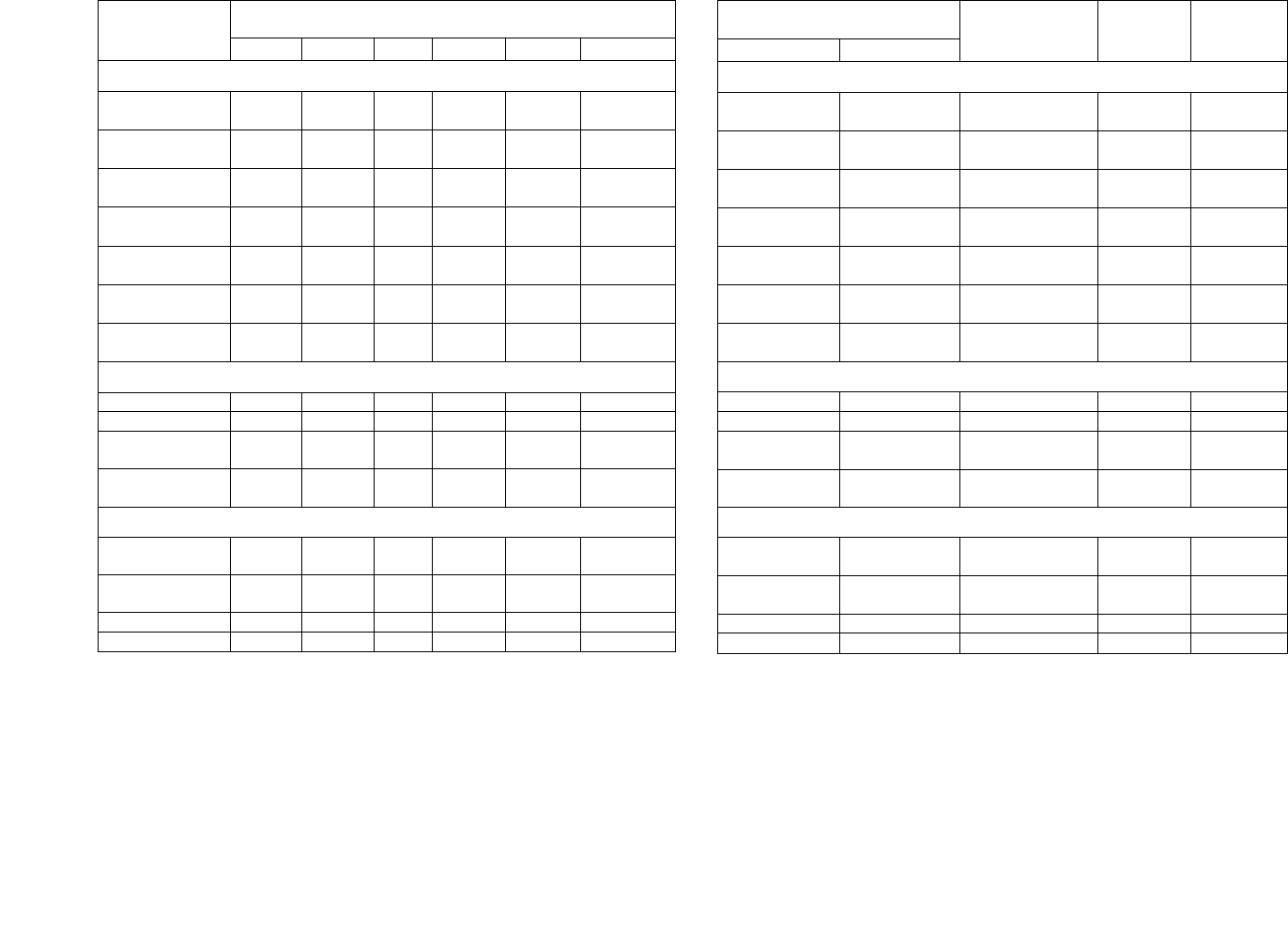

Рис. 33. Зависимость относительной износостойкости И штамповых сталей после

закалки и отпуска на твердость HRC 61–63 от количества карбидной фазы К: 1 – сталь

7ХГ2ВМ; 2 – Х6ВФ; 3 – Х12М; 4 – Х6Ф4М; 5 – Х12; 6 – Х3Ф12; 7 – Х12Ф4М

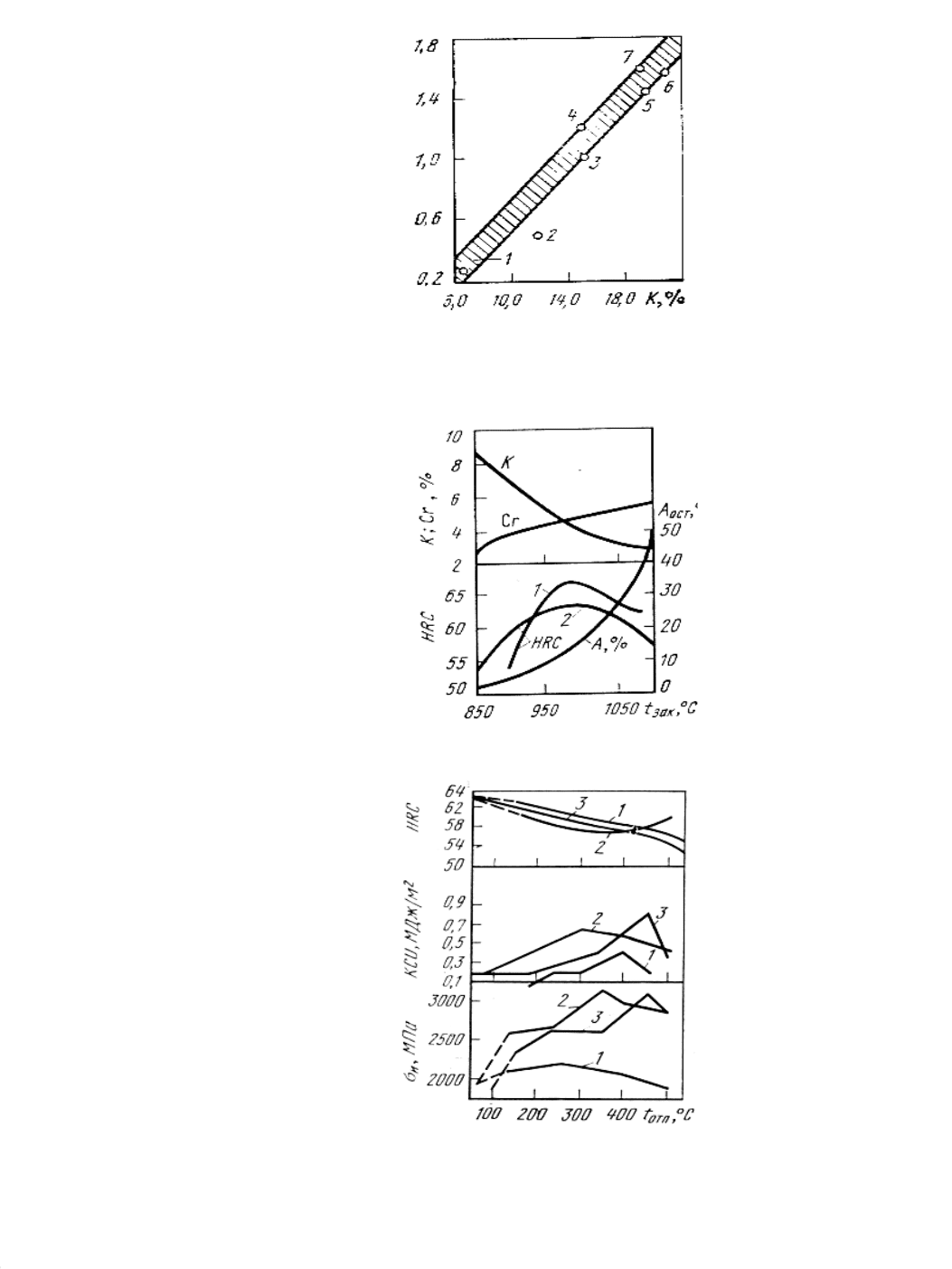

Рис. 34 Влияние температуры закалки на содержание карбидов К, остаточного аустенита

А

ост

и твёрдость HRC сталей Х6ВФ (1) и Х6Ф4М (2)

115

Рис. 35. Влияние температуры отпуска на механические свойства штамповых сталей,

содержащих 12 % Cr: 1 – Х12; 2 – Х12М; 3 – Х12Ф1

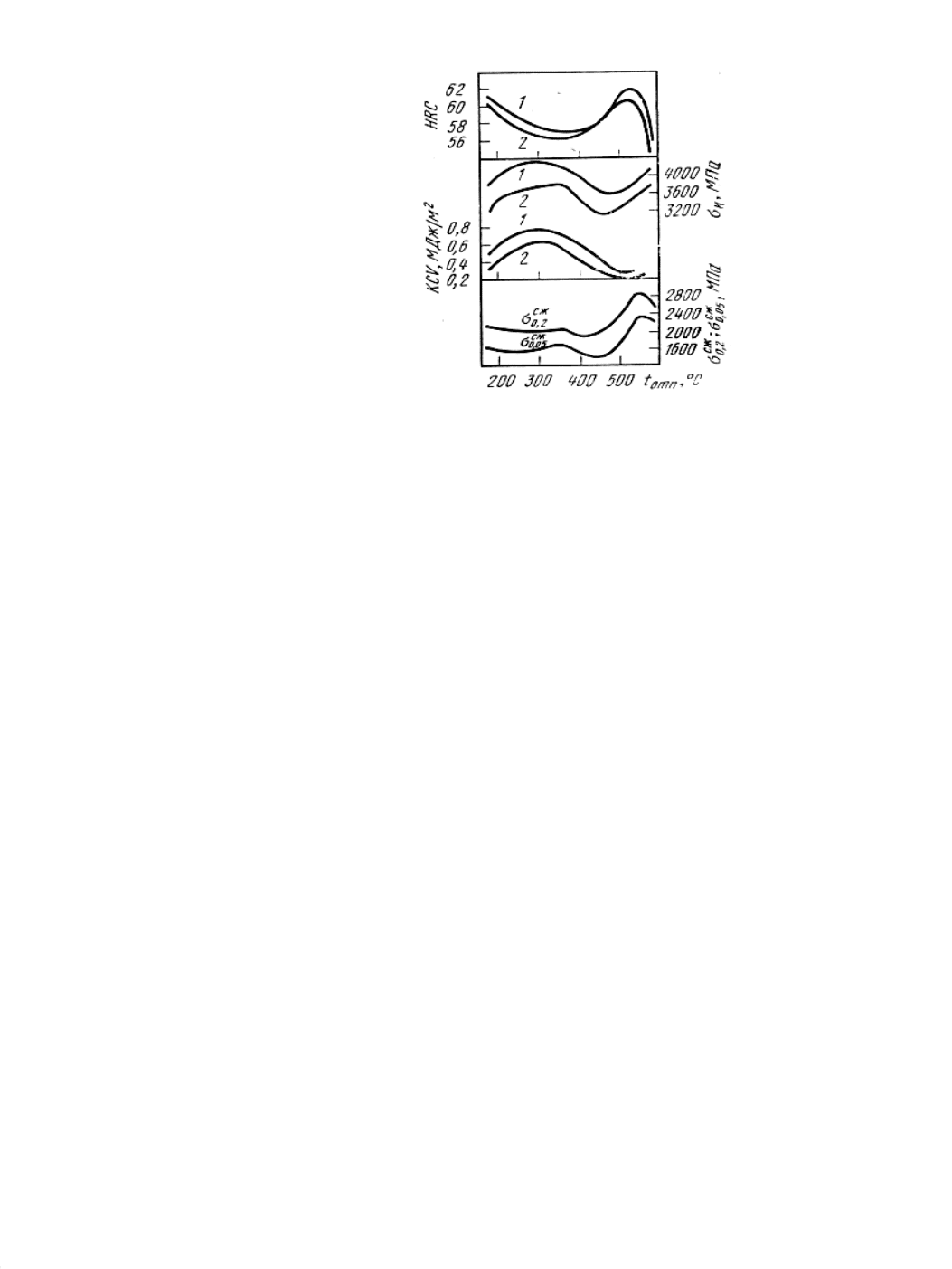

Рис. 36. Зависимость механических свойств штамповой стали 11Х4В2С2Ф3М от

температуры отпуска. Температура аустенитизации,

о

С: 1 – 1 060; 2 – 1 090

Влияние температуры отпуска на изменение механических свойств

показано на рис. 34, 35, 36. Как видно, сталь имеет оптимальные свойства

после отпуска при 530

о

С.

Штамповые стали для горячего деформирования

Штампы для горячей обработки работают при высоких температурах,

испытывают многократные теплосмены, динамические нагрузки и

коррозионное воздействие. Основными требованиями к штамповым сталям

для горячего деформирования являются высокая теплостойкость и вязкость,

сопротивление термической усталости (разгаростойкость), корро-

зионная стойкость (окалиностойкость).

Теплостойкость обеспечивает комплексное легирование следующими

элементами: W, Mo, Cr, V, Co. Вязкость должна быть > 0,4–0,45 МДж/м

2

при

20

о

С и 0,6 МДж/м

2

при рабочей температуре.

Разгаростойкость – особое свойство сталей, которое характеризует

устойчивость к образованию поверхностных трещин при многократных

теплосменах (КСU повышается, а α понижается).

Упрочнение сталей связано с дисперсионным твердением (закалка на

мартенсит и отпуск) или можно использовать мартенситно-стареющие стали.

Содержание углерода должно составлять 0,3–0,5 %.

По основным свойствам и химическому составу стали горячего

деформирования делят на три группы: стали умеренной теплостойкости и

повышенной вязкости; стали повышенной теплостойкости и вязкости; стали

повышенной теплостойкости.

116

Стали умеренной теплостойкости и повышенной вязкости.

Стали этой группы используют для изготовления крупных прессовых и

молотовых штампов. Эти стали должны быть комплексно легированными.

Для повышения прокаливаемости и высокой вязкости стали легируют Ni =

2,5 %, Mn = 1,5–2 %. Также добавляют немного карбидообразующих

элементов – Cr = 2 %, W = 1 %, Mo = 1 %, V = 0,5 % (например, 5ХНМ, 5ХНВ,

4ХСМФ, 3Х2МНФ).

Термическая обработка предусматривает проведение закалки от 920–

950

о

С с высоким отпуском. При нагреве под закалку до 920–950

о

С

легированный цементит легко растворяется. Если кроме (Fe,Me)

3

C

содержатся карбиды Ме

6

С и МеС, то температуру закалки надо повысить до

1020

о

С.

На рис. 37 показано изменение свойств сталей разного химического

состава в зависимости от режима закалки. Ванадий способствует повышению

устойчивости к перегреву, поэтому изделия можно нагревать под закалку до

более высоких температур.

Рис. 37. Зависимость твердости HRC и размера зерна d

з

от температуры закалки Т

зак

Структура закаленной стали зависит от размеров штампа и состава

стали. В крупногабаритных штампах она смешанная М + Б + А

ост

, в мелких

штампах – М + А

ост

. Наличие бейнита нежелательно, т.к. это уменьшает

теплостойкость и замедляет дисперсионное твердение при отпуске, а также

понижает пластичность и ударную вязкость. Хорошее сочетание прочности и

пластичности стали 5Х2НМФ: КCU = 0,35–0,40 МДж/м

2

при 20

о

С и 1,0

МДж/м

2

при 600

о

С. Закалка от 980–1 020

о

С и отпуск с 580–600

о

С

позволяют получить твердость НRC = 46–49 и структуру М

отп

+ А

ост

+ К.

Стойкость стали 5Х2НМФ в два раза больше, чем у стали 5ХНМ.

900

1 000

1 100

Т

зак

,

о

С

55

50

d

з

, балл

7

9

11

5ХНМ

4ХСМФ

5ХНМ

4ХСМФ

HRC

117

Таблица 21

Значения критических точек сталей и температур закалки

для молотовых штампов

Марка стали Ас

1

Ас

3

М

н

Т

зак

,

о

С

5ХНМ

5ХГМ

5ХНСВ

700

760

710

800

800

795

220

235

240

820–840

860–880

830

–

850

Закалка и отпуск штампов очень ответственная операция, режимы

закалки представлены в табл. 21. Загрузку ведут в печь, нагретую до 650

о

С.

После выдержки для прогрева стали, температуру повышают до заданной, и

выдерживают при ней несколько часов. Скорость нагрева и время выдержки

зависят от размеров штампа. Охлаждают штампы в масле, хорошие

результаты получают при ступенчатой закалке. После охлаждения штампа до

100–150

о

С его переносят в печь для отпуска.

Стали повышенной теплостойкости и вязкости

Стали этой группы содержат больше легирующих элементов и меньше

углерода (0,3–0,4 %). Твердость стали зависит от содержания в мартенсите

углерода и легирующих элементов. При отжиге образуются карбиды –

Ме

23

С

6

, Ме

6

С, МеС. Стали имеют большую теплостойкость и менее склонны

к перегреву. Термическая обработка включает закалку в масле и высокий

отпуск.

Прочностные свойства зависят от состава. Для стали марки 4Х4ВМФС

σ

в

= 1 700–1 800 МПа, σ

0,2

= 1 550–1 650 МПа, ψ = 40–45 %, НRC = 47–49.

Сопротивление хрупкому разрушению, а также термомеханической

усталости теплостойких сталей растет с понижением прочности.

Износостойкость определяется теплостойкостью и прочностью. Хром

придает им хорошую окалиностойкость и повышенную износостойкость при

нагреве. Для таких штампов применяют ионное азотирование. Стали марок

4Х5МФ1С, 4Х5МФС используют при изготовлении игл для прошивки труб,

работающих до температур 600–630

о

С; 4Х3ВМФ – для инструментов,

работающих в условиях высоких давлений 800–1 500 МПа и при температуре

650–800

о

С.

Стали высокой теплостойкости.

Такие стали содержат много карбидов W, Mo, V, Co (8–15 %) и имеют

карбидное или интерметаллидное упрочнение. В структуре можно выделить

карбиды или карбиды и интерметаллиды, М

отп

и А

ост

. К этой группе относят

стали 2Х6В8М2К8, 3Х10В7М2К10, 3Х2В8Ф, 5Х3В3ФМС.

Фазовый состав сталей и их свойства зависят от количества углерода и

суммарного количества Мо и W, они устойчивы к перегреву,

характеризуются высокой теплостойкостью и разгаростойкостью. При

118

большом содержании W и Mo понижается теплостойкость, ударная вязкость

и разгаростойкость.

Теплостойкость сталей достигает 700–750

о

С за счет выделения

интерметаллидов (Fe,Co)

2

W, (Fe,Co)

7

W

6

.

Термическая обработка предусматривает закалку от 1 130–1 200

о

С и

отпуск при 600–700

о

С. После чего сталь 5Х3В3МФС будет иметь

следующие свойства: HRC = 45–47, KCU = 0,2–0,3 МДж/м

2

при 20

о

С и 0,3–

0,4 МДж/м

2

при 600

о

С, σ

в

= 1 700–1 800 МПа, σ

0,2

= 1 450–1 500 МПа, ψ = 35–

49 %.

Такие стали применяют для изготовления тяжелонагруженных

инструментов, прессов и горизонтально-ковочных машин, пуансонов для

горячего прессования.

Штамповые стали высокой износостойкости, легированные молибденом

и ванадием, упрочняются путем дисперсионного твердения. Для обработки

на вторичную твердость применяют более высокие температуры аустенитиза-

ции 1 110–1 140

о

С для стали Х12Ф1 и 1 120–1 130

о

С для стали Х12М. При

этом в большей степени растворяются избыточные карбиды, растет

легированность аустенита. Высокая твердость стали (HRC = 60–62)

достигается посредством трех- или четырехкратного отпуска при 490–530

о

С

благодаря выделению высокодисперсных карбидов и образованию

мартенсита из остаточного аустенита при охлаждении. Также повышается и

теплостойкость стали, однако снижается прочность и ударная вязкость

вследствие роста аустенитного зерна.

119

Раздел 4. Стали и сплавы с особыми химическими свойствами.

Лекция № 15.

План лекции:

Виды коррозии. Основные определения и понятия.

Легирование коррозионно-стойких сталей.

Закон Таммана. Его сущность.

Межкристаллитная коррозия (МКК), способы устроения МКК.

КОРРОЗИОННО-СТОЙКИЕ СТАЛИ И СПЛАВЫ

Производство проката коррозионно-стойких сталей в России

составляет по объему около 1 %, однако себестоимость их равна 7 % от

себестоимости всего проката. Поэтому выбор экономно-легированных

составов коррозионно-стойких сталей и рациональное их применение имеют

большое значение.

Основные понятия и определения

Коррозией называется разрушение металлов и сплавов вследствие

химического или электрохимического взаимодействия их с внешней средой.

В соответствии с этим различают два типа коррозии – химическую и

электрохимическую (рис. 38).

Коррозионная стойкость – способность материала сопротивляться

коррозионному воздействию среды – может определяться качественно и

количественно: изменением массы образцов; объемом выделившегося

водорода (или поглощенного кислорода); уменьшением толщины образцов;

плотностью тока коррозии и др.

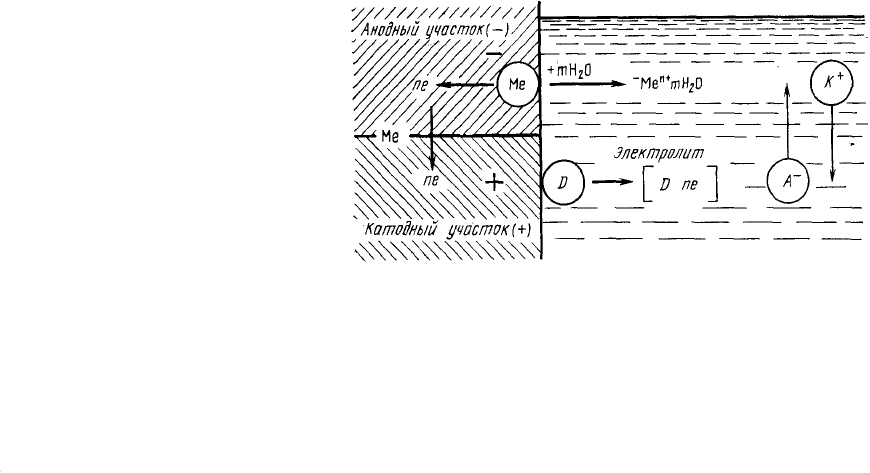

Рис. 38. Схема электрохимического коррозионного процесса (Н.П. Жук)

120

В качестве критерия коррозионной стойкости часто используют

скорость коррозии, выраженную глубинным К

г

, мм/год, или массовым К

м

,

г/м

2

, показателями, которые связаны соотношением

К

г

= 8,76К

м

/γ,

где γ – плотность металла г/м

3

.

Для оценки общей коррозионной стойкости часто используют

пятибалльную или десятибалльную шкалы, рекомендуемые ГОСТами.

На скорость и механизм коррозионных процессов большое влияние

могут оказывать внешние факторы – температура, давление среды,

напряжение, скорость потока жидкости или газа, наличие трения, кавитации,

облучения. Например, под влиянием напряжений возникают явления

коррозионного растрескивания (в случае постоянных растягивающих

напряжений) или коррозионной усталости (под воздействием переменных

нагрузок). При появлении кавитации развивается коррозионная кавитация –

разрушение вследствие микроударного и электрохимического воздействия

агрессивной среды. Скорость коррозии конструкционных материалов под

действием реакторных облучений может меняться по двум причинам:

вследствие изменения свойств самого материала, когда ускорение коррозии

наблюдается в связи с ухудшением защитных свойств поверхностных пленок

под действием облучения, и вследствие изменения свойств теплоносителя,

когда, например, в результате разложения воды и образования атомарных

кислорода и водорода изменяется рН среды и скорость коррозии. На

практике химическая коррозия в основном наблюдается как газовая коррозия

при высоких температурах и рассматривается в разделе жаростойких сталей.

Коррозионно-стойкие (нержавеющие) стали эксплуатируют

преимущественно в условиях электрохимической коррозии (хотя в принципе

не исключено и протекание химической коррозии).

Коррозионно-стойкими традиционно называют стали, обладающие

высокой коррозионной стойкостью во влажной атмосфере и

слабоагрессивных водных растворах. Стали, предназначенные для работы в

средах повышенной агрессивности, называются коррозионно-стойкими.

Согласно теории, электрохимическая коррозия развивается в

результате работы множества короткозамкнутых гальванических элементов,

образующихся вследствие неоднородности металлического материала или

внешней среды.

Неоднородность поверхности металлических материалов связана с

различными факторами, главными из которых являются: концентрационная

неоднородность сталей и сплавов (например, ликвация); границы зерен;

присутствие в металлах различных включений; анизотропность отдельных

кристаллов; несплошность и различный состав поверхностных пленок;

неоднородность деформаций и напряжений в металлах. Имеются также

многочисленные внешние факторы (различная концентрация ионов в