Костюков В.Н., Науменко А.П., Бойченко С.Н., Тарасов Е.В. Основы виброакустической диагностики машинного оборудования

Подождите немного. Документ загружается.

В.Н. Костюков, А.П. Науменко Основы виброакустической диагностики машинного оборудования – 2007 _

221

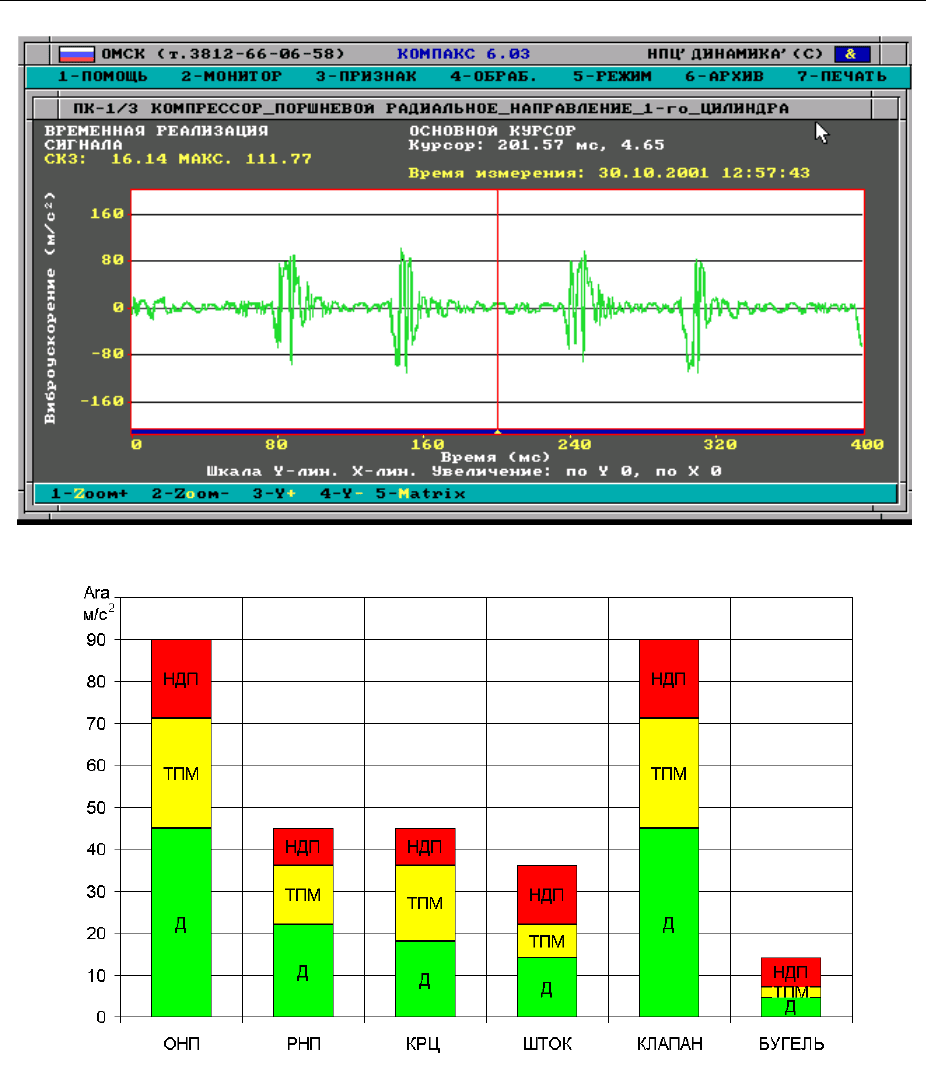

Рисунок 9-1 – Временная реализация вибросигнала

Рисунок 9-2 - Нормы общего уровня вибропараметра

в различных точках измерения

9.2.2. Временная селекция сигналов

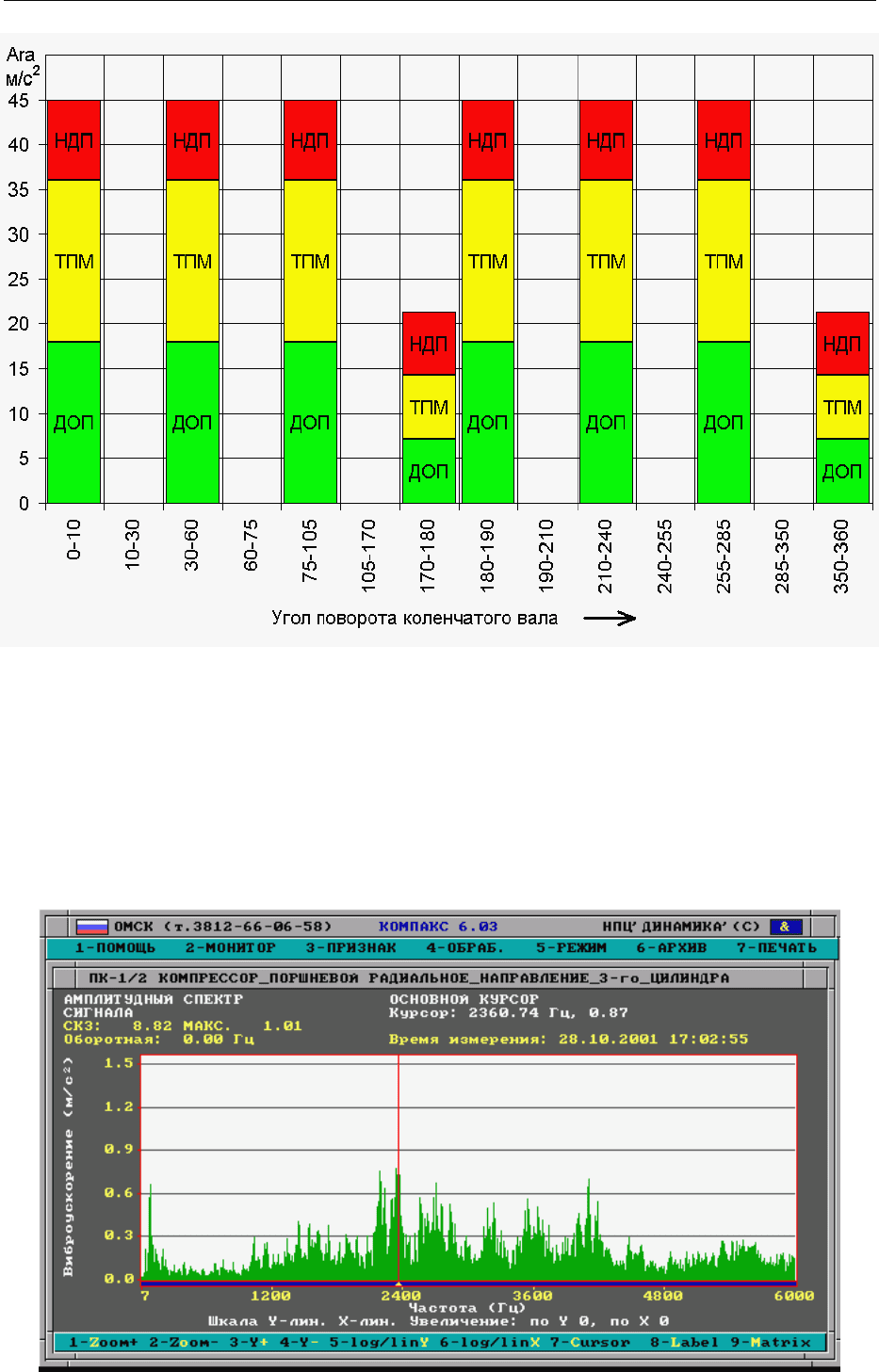

Анализ значений измеренных параметров физических величин по углу по-

ворота вала, т.е. частотно-временная селекция сигналов, позволяет увеличить точ-

ность постановки диагноза. Целесообразно разработать нормы и предельные зна-

чения физических величин, в частности, для вибропараметров (Рисунок 9-3), что

позволит надежно определять состояние машины [61, 65]. Эти нормы также долж-

ны иметь градации Д, ТПМ и НДП. Частотно-временная селекция сигналов и син-

хронная обработка существенно помогают обнаружить фундаментальные причи-

ны отказов и неисправностей.

В.Н. Костюков, А.П. Науменко Основы виброакустической диагностики машинного оборудования – 2007 _

222

Рисунок 9-3 - Нормы вибропараметра в зависимости от угла поворота вала

9.2.3. Спектральный анализ

Спектральный анализ сигналов (Рисунок 9-4) должен проводиться в требуе-

мой области частот, которая охватывает не только частоты вращательно и посту-

пательно движущихся масс и их гармоник, но и резонансные частоты узлов и де-

талей, а также частоты газогидроакустических сигналов. Обычно диапазон частот

вплоть до 5 кГц достаточен, однако в некоторых случаях возможно потребуется

его расширение до 8-10 кГц.

Рисунок 9-4 – Спектр вибросигнала поршневого компрессора

В.Н. Костюков, А.П. Науменко Основы виброакустической диагностики машинного оборудования – 2007 _

223

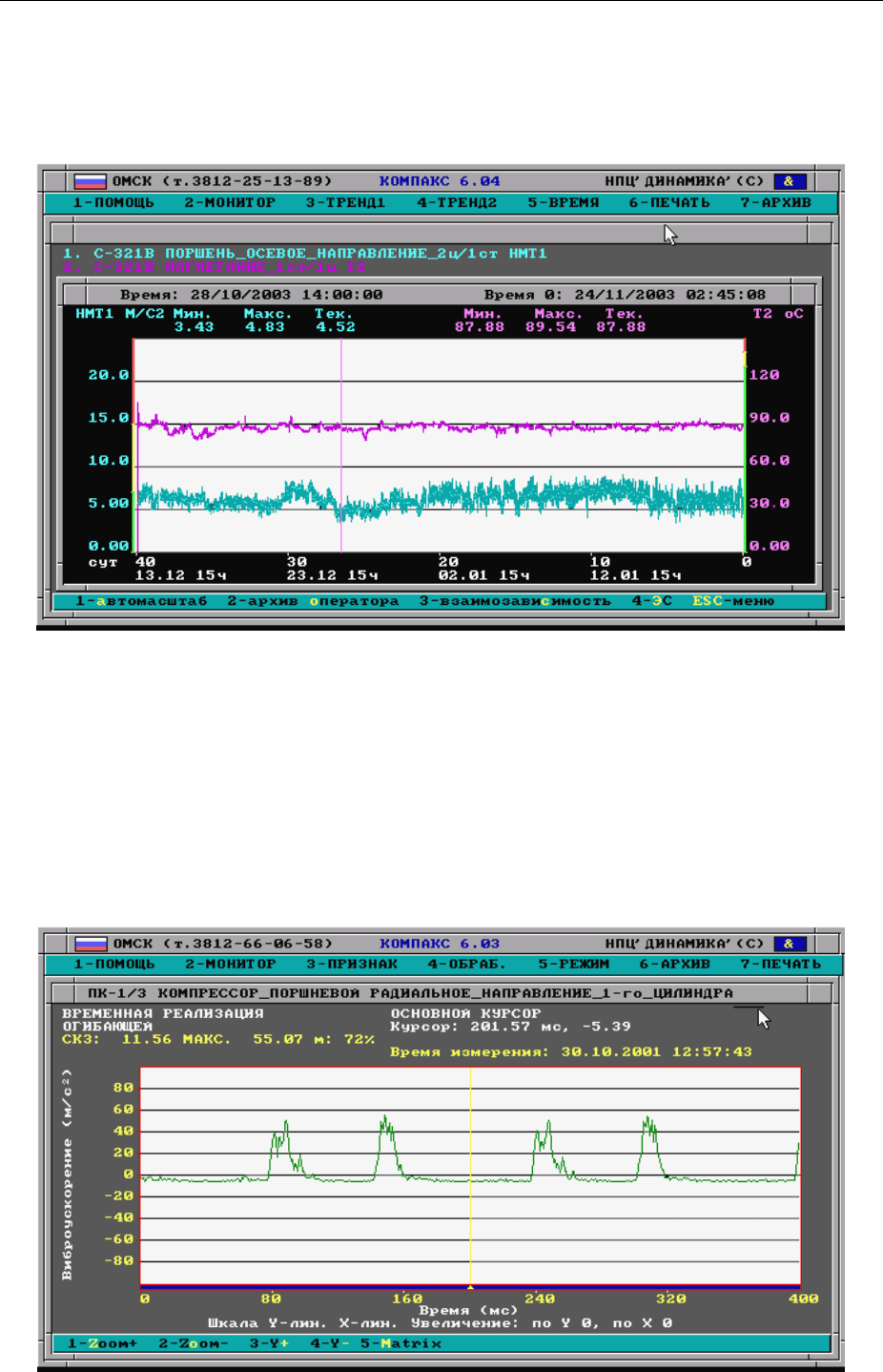

9.2.4. Анализ трендов

Анализ трендов (Рисунок 9-5) вибрационных и других параметров сигналов

позволяет следить за развитием неисправностей и адекватно реагировать на их со-

стояние

Рисунок 9-5 – Тренд вибропараметра и температуры газа на выходе компрессора

9.2.5. Анализ огибающей

Выделение огибающей вибросигнала с датчиков, установленных в различ-

ных точках компрессора, позволяет наглядно представлять процессы, происходя-

щие в компрессоре (Рисунок 9-6). Особенно эффективно огибающая работает при

ее синхронизации с угловым положением коленчатого вала [59, 67]. Для выделе-

ния огибающей используются специально разработанные алгоритмы, позволяю-

щие получать сигнал, несущий максимально возможную информацию о состоянии

узлов и деталей компрессора.

Рисунок 9-6 – Огибающая вибросигнала поршневого компрессора

В.Н. Костюков, А.П. Науменко Основы виброакустической диагностики машинного оборудования – 2007 _

224

9.2.6. Технологические параметры

Измерение технологических параметров поршневого компрессора, напри-

мер, температуры и давления на приеме-нагнетании, позволяет надежно следить за

технологическим режимом работы поршневого компрессора, предотвращая появ-

ление неисправностей вследствие нарушения технологического режима.

9.2.7. Распознавание образов

Определение текущего состояния объекта мониторинга является главной за-

дачей теории и практики распознавания образов. В настоящее время в качестве

основы для создания базы образов, соответствующих конкретным техническим

состояниям поршневой машины, выступает практический опыт диагностирования

неисправностей поршневых машин [58, 65, 68]. Предпосылками для разработки

методов и методик диагностирования является достаточно большой опыт поста-

новки диагнозов для ротационного оборудования. Один из методов, реализующих

данных подход, - синхронная гребенчатая фильтрация во временной и частотных

областях [87]. В частности, использование спектральной матрицы позволяет прак-

тически со 100 процентной вероятностью определять дефекты и неисправности

клапанов поршневых компрессоров [60, 64].

9.2.8. Противоаварийная защита

Одним из источников быстрого разрушения поршневого компрессора может

быть заброс конденсата или жидкости в полость нагнетания, что приводит к воз-

никновению гидроударов, последствия от которых могут быть катастрофически-

ми. Обычно для предотвращения образования конденсата используют сепараторы

и измерение уровня конденсата в специальных емкостях. К датчикам уровня кон-

денсата предъявляются специфические с точки зрения рабочей среды и надежно-

сти. Анализ параметров виброакустического сигнала позволяет на ранней стадии

обнаружить заброс конденсата [49].

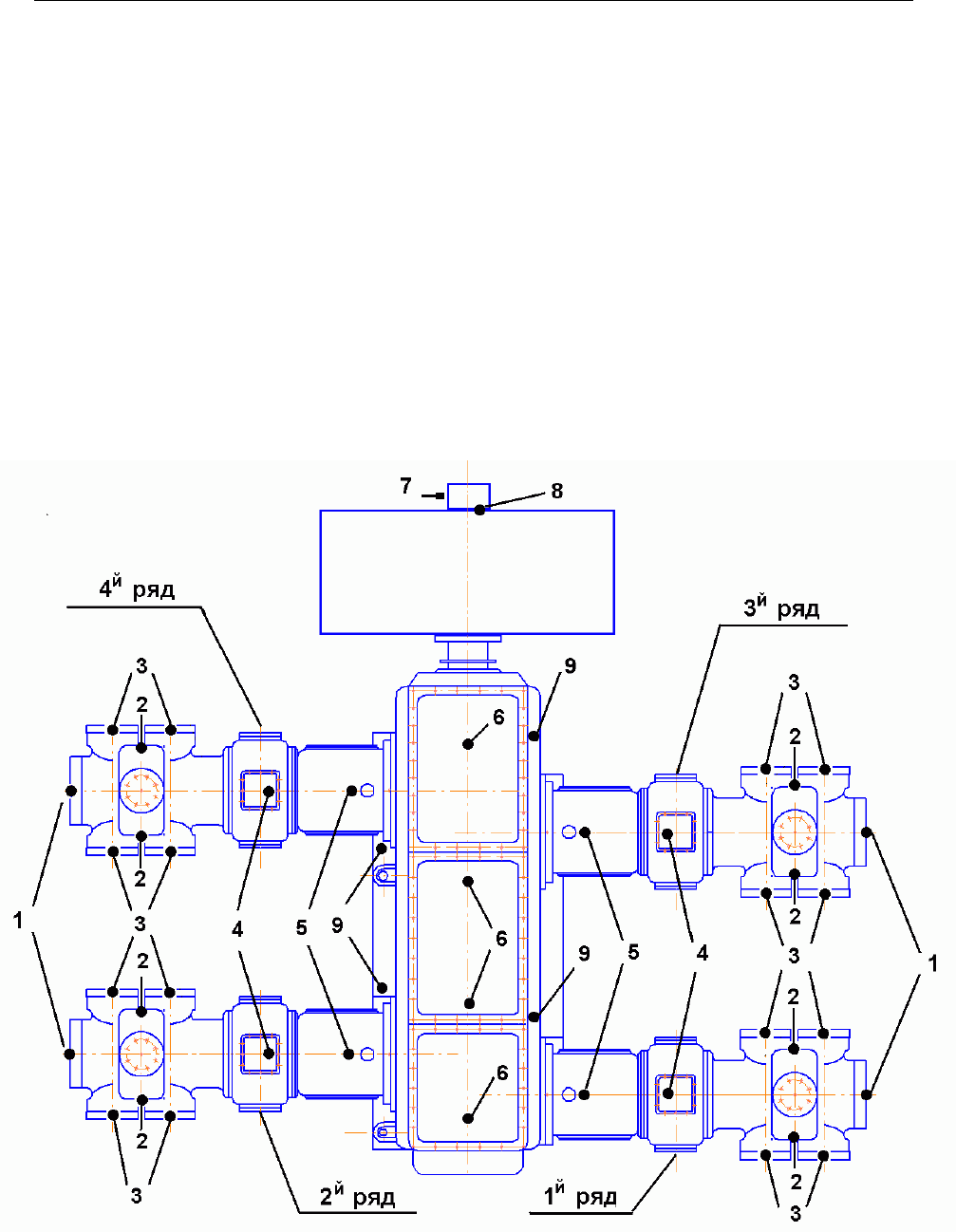

9.3. Выбор мест установки датчиков

Сложность вибродиагностики поршневых машин заключается в циклично-

сти работы их движущихся частей, т.к. в основном диагностирование двигателей,

центробежных агрегатов производится с помощью спектральных оценок вибро-

сигнала. В поршневых машинах вибросигнал представляет собой почти периоди-

ческий процесс и степень износа агрегата отражается на изменении уровня вибро-

сигнала при определенных значениях угла поворота коленчатого вала. Однако

распознать износу, какой детали соответствует изменение вибросигнала достаточ-

но сложно, так как зазоры в различных деталях могут вызывать изменение вели-

чины вибросигнала при одних и тех же значениях по углу поворота вала. Решени-

ем данной проблемы может быть, во-первых, "грамотный" выбор количества то-

чек расположения вибродатчиков, во-вторых, "удачное" место расположения дат-

чиков на агрегате, в-третьих, "надежный" алгоритм обработки сигналов. Критери-

ем решения этих проблем может быть только практический опыт по анализу неис-

правностей поршневых компрессоров (ПК) в момент их капитального ремонта и

сопоставление неисправностей с накопленными данными.

В.Н. Костюков, А.П. Науменко Основы виброакустической диагностики машинного оборудования – 2007 _

225

Для получения вибросигналов на ПК Worthington Compressors и 4М16М-

45/35-55 установлены вибродатчики на каждом цилиндре в следующих точках

(Рисунок 9-7):

1) на крышке цилиндров в осевом направлении;

2) на регулирующем клапане ближней к крышке полости (полости ВМТ)

нагнетания цилиндров 1

ой

ступени в радиальном направлении по отноше-

нию к оси цилиндра (штока);

3) на регулирующем клапане ближней к коленчатому валу полости (полости

НМТ) нагнетания цилиндров 1

ой

ступени в радиальном направлении по

отношению к оси цилиндра (штока);

4) над штоком поршня в вертикальном направлении;

5) над ползуном в вертикальном направлении;

6) рядом с ползуном в осевом направлении (вдоль штока);

7) на коренных подшипниках.

1 – Осевое направление поршня 5 – Вертикальное направление штока

2 – Радиальное направление поршня 6 – Осевое направление ползуна

3 – Вертикальное направление крейцкопфа 7 – Датчик оборотов

4 – Клапан

Рисунок 9-7 - Схема расположения датчиков на ПК

В.Н. Костюков, А.П. Науменко Основы виброакустической диагностики машинного оборудования – 2007 _

226

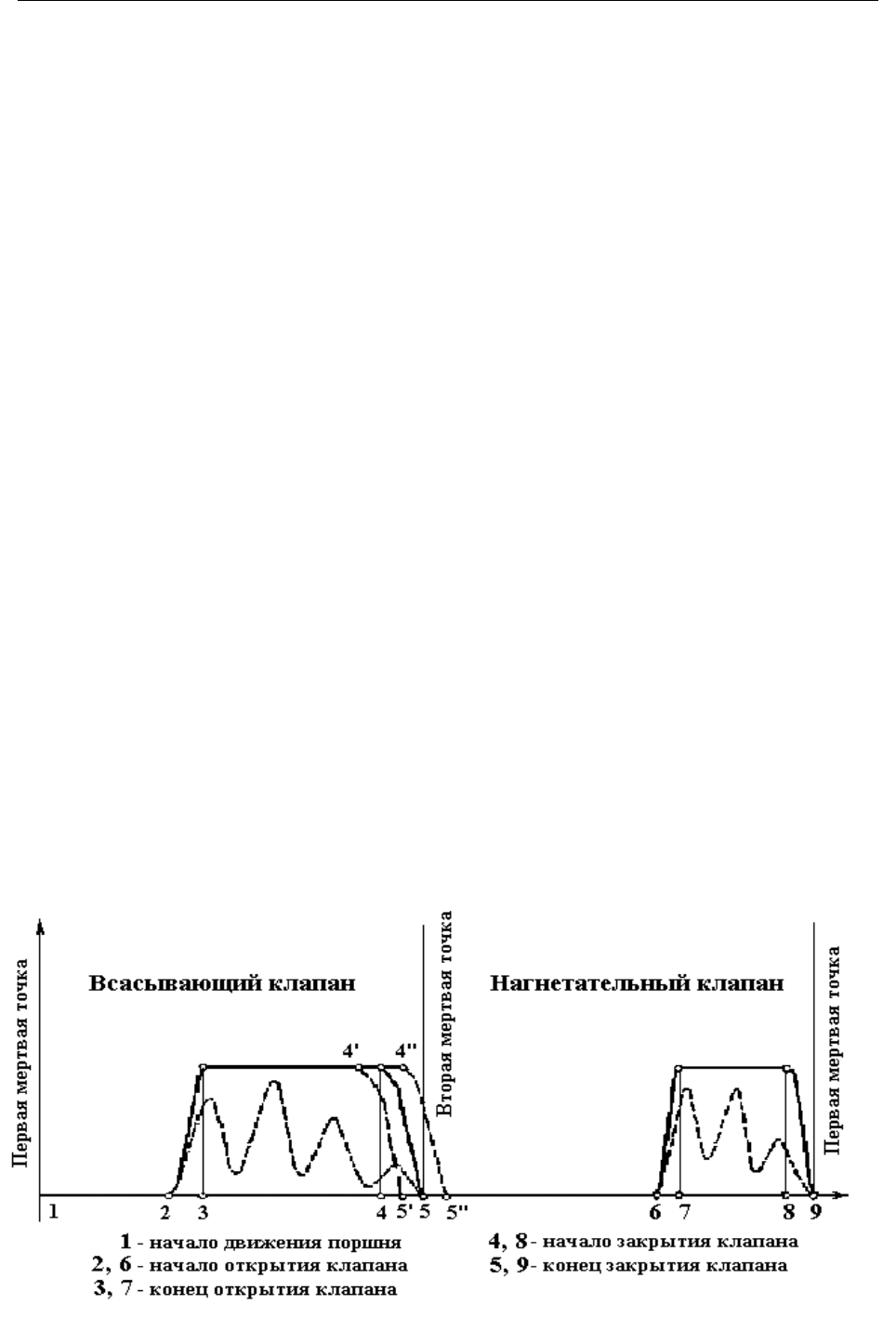

Временные реализации вибросигналов считывались с работающих компрес-

соров. Анализ вибросигналов производился исходя из логики работы ПК согласно

диаграммы движения закрывающих органов клапанов (Рисунок 9-8).

Для впускного клапана отрезки 1—2 и 5—9 соответствуют времени пребы-

вания закрывающего органа на седле, 2—3 - времени открытия клапана. Отрезок

3—4 соответствует времени пребывания закрывающего органа у ограничителя

подъема и 4—5 - времени закрытия клапана. Отрезок 1—9 соответствует времени

одного оборота вала компрессора.

Для нагнетательного клапана отрезок 1—6 соответствует времени пребыва-

ния закрывающего органа на седле, 6—7 - времени открытия клапана, отрезки 7—

8 - времени пребывания закрывающего органа у ограничителя подъема и 8—9 -

времени закрытия клапана.

Кривые 2—3 (у впускного клапана) и 6—7 (у нагнетательного клапана) ха-

рактеризуют перемещение закрывающих органов от седла к ограничителю. Соот-

ветственно кривые 4—5 и 8—9 - перемещение закрывающих органов от ограничи-

теля к седлу.

Площади диаграмм движения 2—3—4—5 для впускных и 6—7—8—9 для

нагнетательных клапанов можно рассматривать как диаграммы время—сечение,

определяющие среднюю скорость газа в щели клапана за период его действия.

При правильной работе клапанов закрытие их должно заканчиваться к мо-

менту прихода поршня к соответствующей мертвой точке. Принято считать пер-

вой (верхней) мертвой точкой называть точку, соответствующую моменту крайне-

го положения поршня, когда заканчивается процесс нагнетания, а второй (нижней)

мертвой точкой - момент другого крайнего положения поршня, когда заканчивает-

ся процесс всасывания.

Если закрытие впускного клапана происходит в период, когда в цилиндре

компрессора уже должен начаться процесс сжатия, т. е. точка 5 (Рисунок 9-8) ока-

жется значительно правее второй мертвой точки, то это значит, что клапан закры-

вается с запаздыванием.

Рисунок 9-8 - Диаграмма движения закрывающих органов клапана

В.Н. Костюков, А.П. Науменко Основы виброакустической диагностики машинного оборудования – 2007 _

227

Если закрытие нагнетательного клапана заканчивается в период, когда в ци-

линдре компрессора уже должен начаться процесс расширения, т. е. когда точка 9

(Рисунок 9-8) окажется значительно правее первой мертвой точки, то это значит,

что нагнетательный клапан закрывается с запаздыванием. И в том и в другом слу-

чае нормальный процесс работы компрессора будет нарушен.

Запаздывание закрытия клапанов при данном режиме работы компрессора

имеет место тогда, когда усилия клапанных пружин малы, а массы подвижных ор-

ганов и величины подъемов закрывающих органов велики. При большой высоте

подъема устранять запаздывание закрытия клапана чрезмерным увеличением уси-

лия пружины нецелесообразно, так как при этом клапан полностью не открывает-

ся. Закрывающий орган в течение всего времени, когда клапан должен быть от-

крыт, находится во взвешенном неустановившемся состоянии, совершая колеба-

тельные движения между седлом и ограничителем, как это показано пунктиром на

рис. 9-8.

В таком случае на диаграмме движения площадь, ограниченная штриховой

линией и осью абсцисс, сильно сокращается и уменьшается фактор время-сечение

и увеличивается средняя скорость газа в клапанах, что приводит к увеличению со-

противления клапана и снижению к. п. д. компрессора.

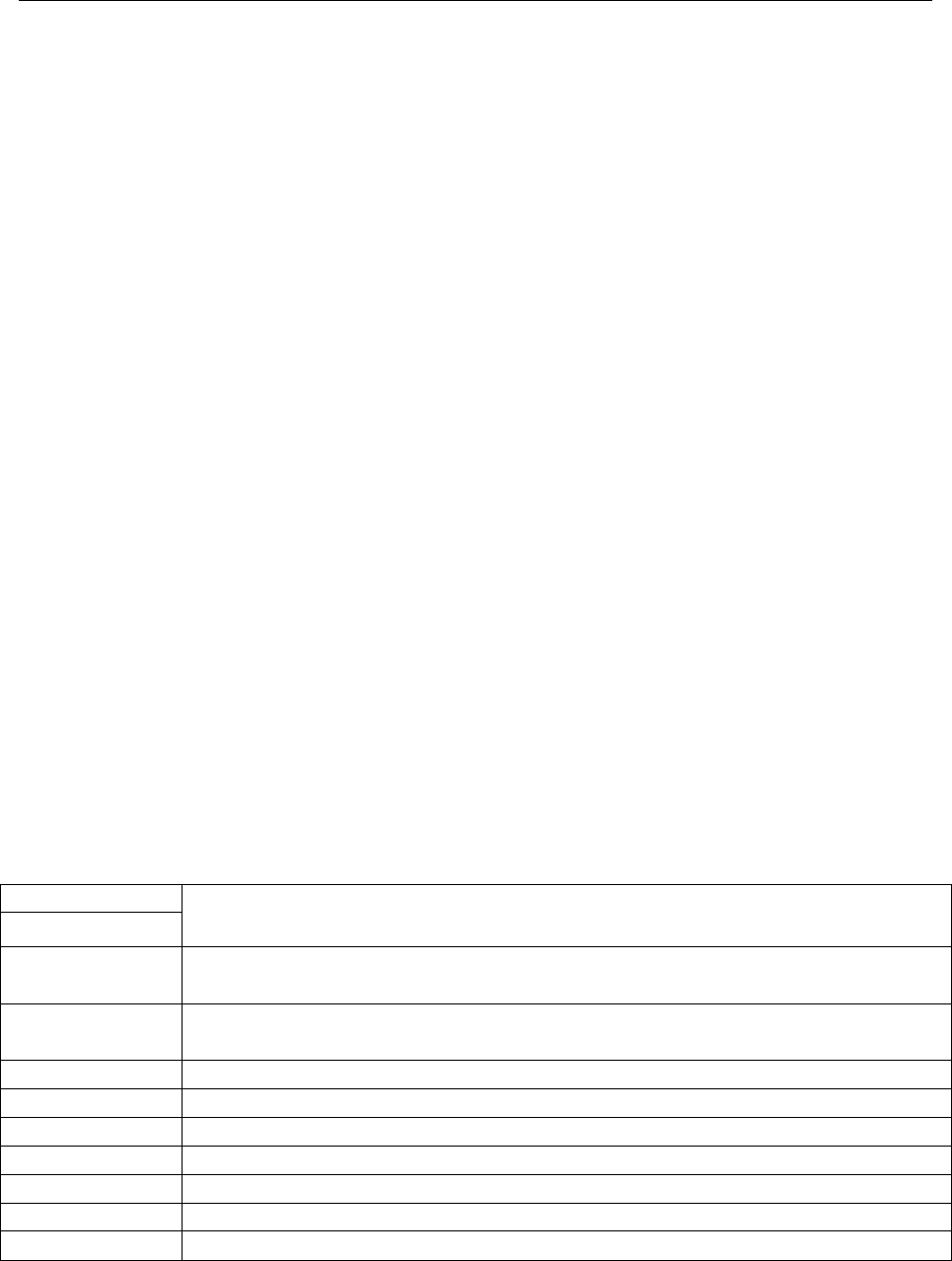

Последовательность работы клапанов (считая от ВМТ) ПК по углу поворота

коленчатого вала (у.п.в.), которая определяет вид сигнала с вибродатчика, приве-

дена в Таблице 9-1.

В качестве примера анализа динамики поршневого компрессора на рисунке

9-11 приведена диаграмма динамической активности кривошипно-шатунного ме-

ханизма (КШМ) и цилиндропоршневой группы поршневого компрессора с одной

полостью нагнетания.

Таблица 9-1 - Последовательность движения закрывающих органов клапанов

У.п.в.

после ВМТ

Действие

70-90°

открытие впускного клапана в ближней к крышке полости нагнета-

ния (в полости ВМТ)

80-100°

открытие нагнетательного клапана в ближней к коленчатому валу

полости нагнетания (в полости НМТ)

170-180° закрытие нагнетательного клапана в полости НМТ

170-190° закрытие впускного клапана полости ВМТ

После НМТ

70-90° открытие впускного клапана в полости НМТ

80-100° открытие нагнетательного клапана в полости ВМТ

170-180° закрытие нагнетательного клапана ВМТ

170-190° закрытие впускного клапана полости ВМТ

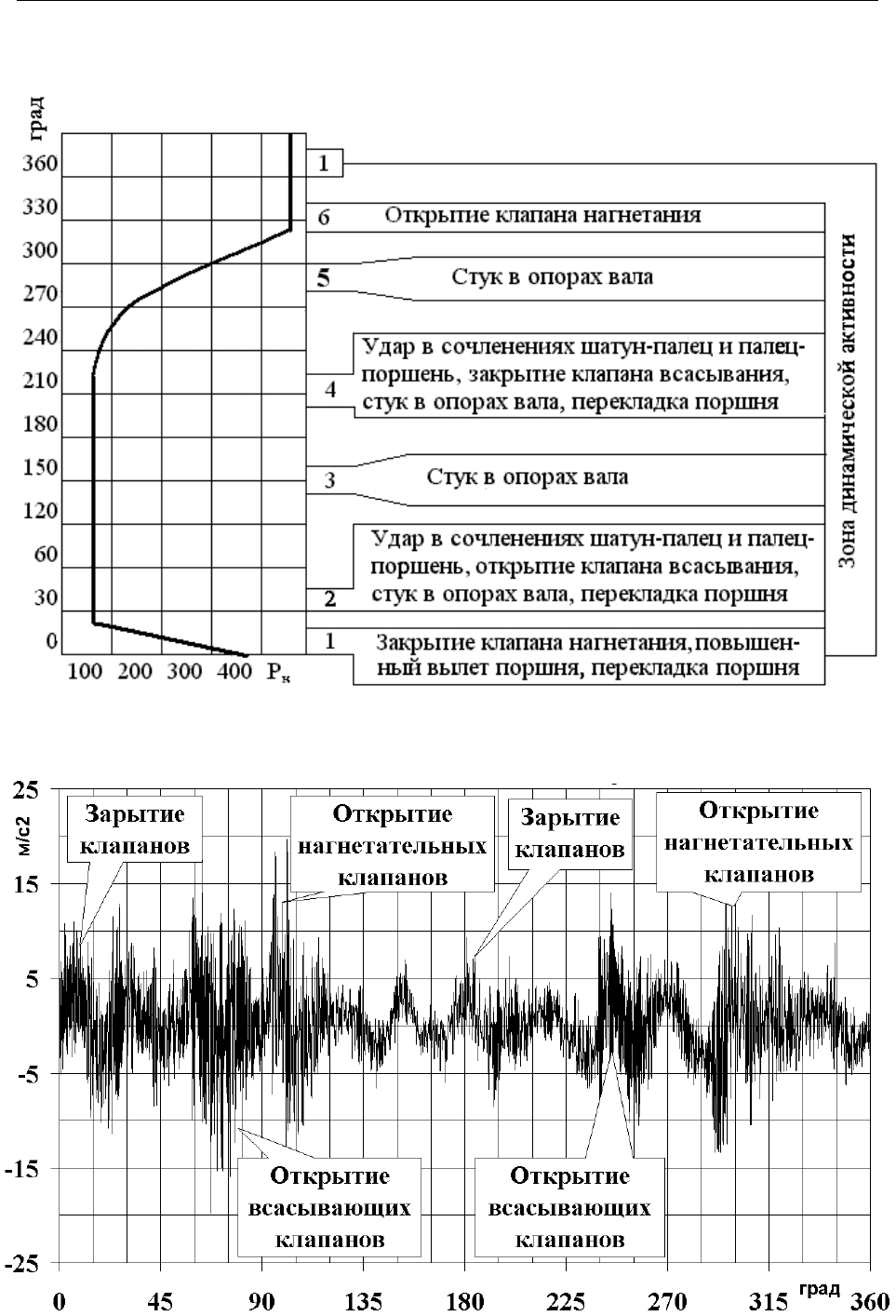

Вибросигнал на нормально функционирующем ПК имеет сложный характер

и структуру (Рисунок 9-10). В данном случае по временной реализации все же

возможно определить работу механизмов, в частности, клапанов. Спектр такого

сигнала, как правило, имеет несколько резонансных зон. Однако выделение оги-

бающей в определенном диапазоне частот (Рисунок 9-11) позволяет существенно

В.Н. Костюков, А.П. Науменко Основы виброакустической диагностики машинного оборудования – 2007 _

228

упростить структуру сигнала и на нем можно достаточно четко выделить цикло-

грамму работы ПК.

Рисунок 9-9 - Диаграмма работы поршневого компрессора с одной полостью на-

гнетания

Рисунок 9-10 – Нормальный вибросигнал

В.Н. Костюков, А.П. Науменко Основы виброакустической диагностики машинного оборудования – 2007 _

229

Рисунок 9-11 – Огибающая виброускорения поршневого компрессора

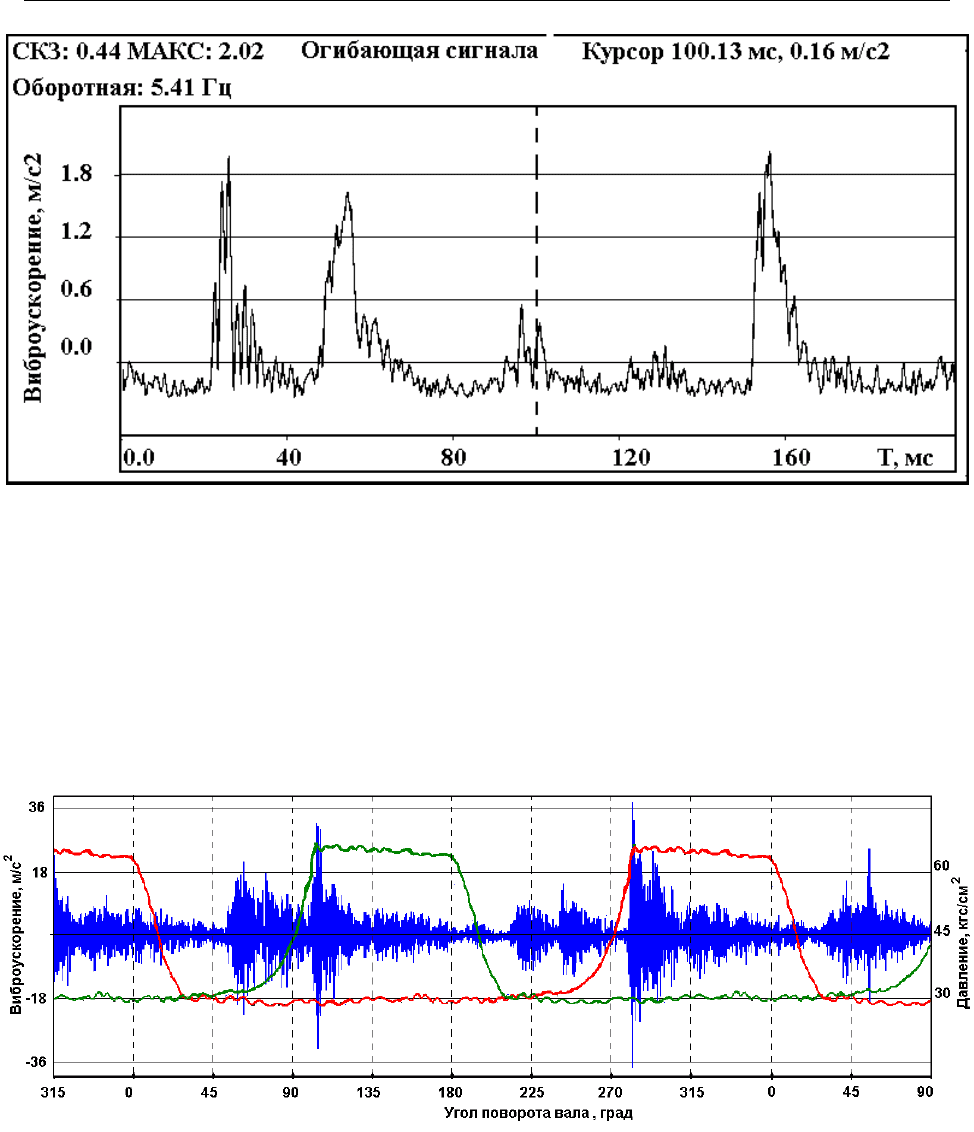

Виброактивность поршневого компрессора с двумя полостями нагнетания

определяется изменениями давления в полостях нагнетания и динамикой компрес-

сора. Виброакустический сигнал адекватно отражает работу клапанов и движение

его закрывающих органов (Рисунок 9-12), т.е. виброакустический сигнал отражает

динамику компрессора и изменения давления в полостях нагнетания. Следова-

тельно, именно анализ виброакустического сигнала позволяет наглядно и досто-

верно оценивать состояние компрессора и его механизмов, а также – протекание

процесса компримирования.

Рисунок 9-12 – Вибросигнал и давление в цилиндре

при исправных клапанах

9.4. Неравномерность и пульсации давления в поршневых ма-

шинах

Неравномерность давления во всасывающем и, главным образом, нагнета-

тельном трактах у поршневых насосов и компрессоров вызывается неравномерно-

стью подачи, которая изменяется за цикл от нуля до максимума в каждой 'рабочей

полости. Периодическое изменение давления порождает гидравлическую возму-

щающую силу и неравномерную нагрузку на приводную часть машины. Спектр

В.Н. Костюков, А.П. Науменко Основы виброакустической диагностики машинного оборудования – 2007 _

230

вибрации, обусловленный неравномерностью давления, имеет дискретный харак-

тер с составляющими, кратными основной частоте вращения в низкочастотном

диапазоне.

Гидродинамические силы, связанные с неравномерностью давления во вса-

сывающих и нагнетательных коллекторах, вызывают периодические упругие де-

формации элементов. В результате их взаимодействия с инерционно-

жесткостными характеристиками они, в конечном счете, проявляются в виде виб-

рации корпуса гидроблока и опорных узлов. Кроме того, эти силы при определен-

ных условиях возбуждают собственные колебания столбов жидкости в каналах

гидроблока и присоединенных трубопроводах, которые передаются корпусу и

другим элементам машины.

Для коротких трубопроводов можно пренебречь активными составляющими

импедансов, тогда выражение для определения частоты свободных колебаний уп-

рощается и будет иметь вид [55]

1

0

00

-

+

=

k

k

YY

YY

a

l

tg

w

, (9.1)

где

0

w

- частота свободных колебаний, kRTa = – скорость звука в среде,

R

– га-

зовая постоянная,

k

– показатель адиабаты,

T

– абсолютная температура,

l

– дли-

на трубы,

01

Y - реактивное сопротивление в начале трубы,

n

Y

- реактивное сопро-

тивление в конце трубы.

В некоторых частных случаях решение этого уравнения легко находится

аналитически.

Случай 1. В сечении х =0 труба имеет закрытый конец, т. е.

¥

=

0

Y , а в сече-

нии

1

=

x

открытый конец, 0

=

K

Y .

Этот случай соответствует участку трубопровода между цилиндром и бу-

ферной емкостью, когда объемом полости цилиндра можно пренебречь, а объем

емкости достаточно велик.

Тогда из уравнения (9.1) получим

0

1

1

k

l

tg

aY

w

==¥

-

или

0

1

()

2

l

z

a

w

p

=+

.

Частота свободных колебаний

0

1

()

2

a

z

l

p

w

=+

,

где

...

2

,

1

,

0

=

z

- порядок основной (

0

=

z

) и высших гармоник.

Если частота свободных колебаний столба газа в трубе совпадает с частотой

возмущающих колебаний, то наступает резонанс, при котором амплитуда колеба-

ний имеет максимальное значение.

Частота возмущения со стороны всасывания или нагнетания определяется

скоростью вращения вала

60

2

n

m

pw

= , где m - номер гармоники возмущающей си-

лы; n - скорость вращения вала (мин-1).