Костюков В.Н., Науменко А.П., Бойченко С.Н., Тарасов Е.В. Основы виброакустической диагностики машинного оборудования

Подождите немного. Документ загружается.

В.Н. Костюков, А.П. Науменко Основы виброакустической диагностики машинного оборудования – 2007 _

211

Временной сигнал виброперемещения содержит значительную низкочас-

тотную случайную составляющую и амплитуда сигнала весьма нестабильна от

оборота к обороту. В спектре сигнала могут присутствовать составляющие

0

f и

ее субгармоник в радиальных направлениях. Амплитуда

0

f значительно выше

остальных -

00

,

0

5,2,5,15,0 fff .Более высокочастотные составляющие, как пра-

вило, незначительны.

Ослабления крепления агрегата к фундаменту увеличивают вибрацию

объекта вследствие уменьшения жесткости системы. Поэтому при достаточной

жесткости системы опора – фундамент величина вибрации на крышке подшип-

ника в несколько раз превосходит величину вибрации опоры. В противном слу-

чае это отношение уменьшается. Амплитуды и фазы колебаний в близлежащих

сечениях опоры и фундаментной рамы различны. В отдельных случаях низко-

частотная вибрация усиливается вследствие резонанса системы «ротор – опо-

ры». Чрезмерная слабина при сборке подшипников скольжения и их вкладышей

вызывает появление составляющих от

1

/

3

до ½ от

0

f , что может быть принято

за масляный вихрь.

Среднеквадратическое значение виброперемещения в диапазоне частот

10…200 Гц при ослаблении крепления превышает десятки и даже сотни мик-

рометров.

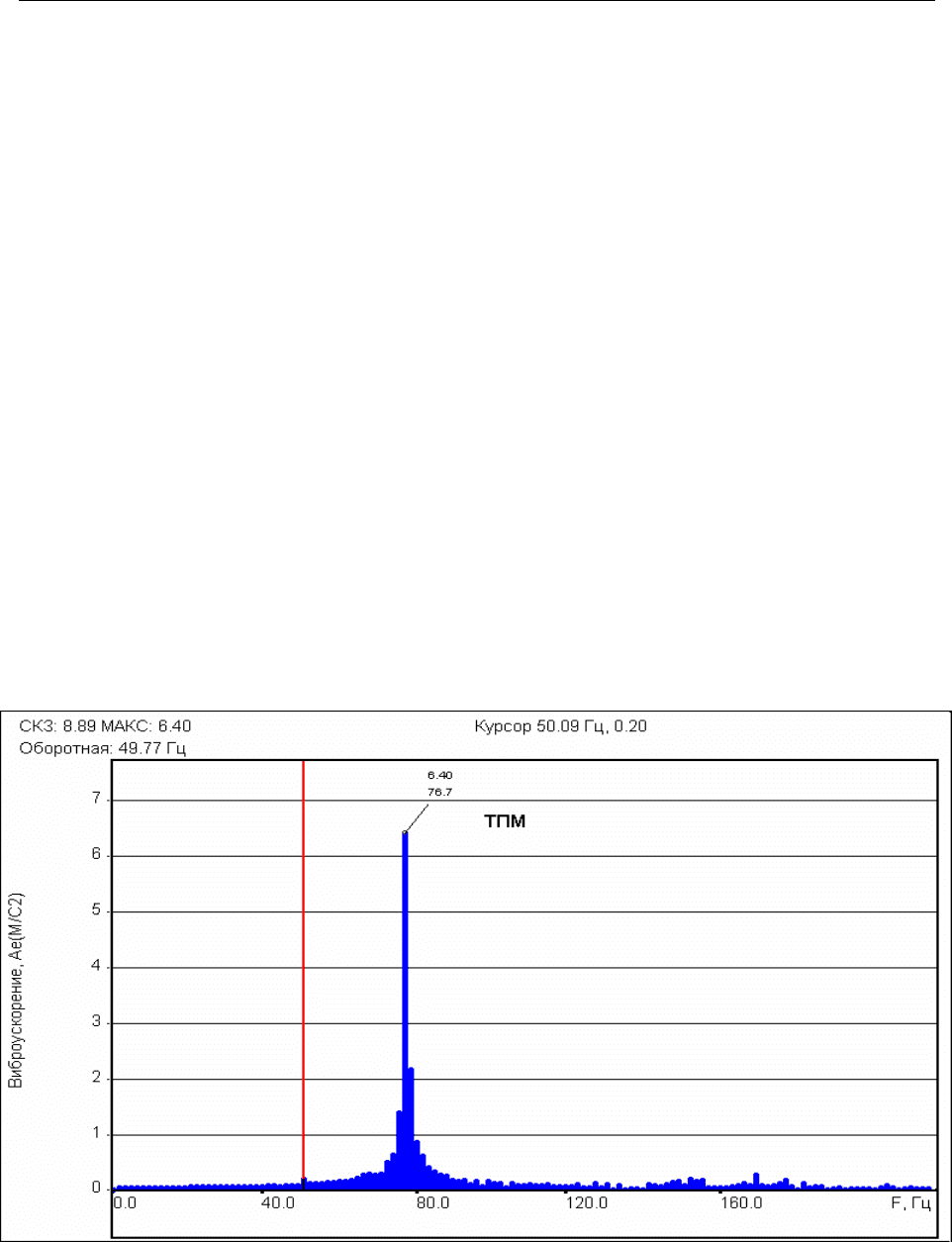

Рисунок 8-13 – Типичный спектр вибрации при перекосе подшипника

В.Н. Костюков, А.П. Науменко Основы виброакустической диагностики машинного оборудования – 2007 _

212

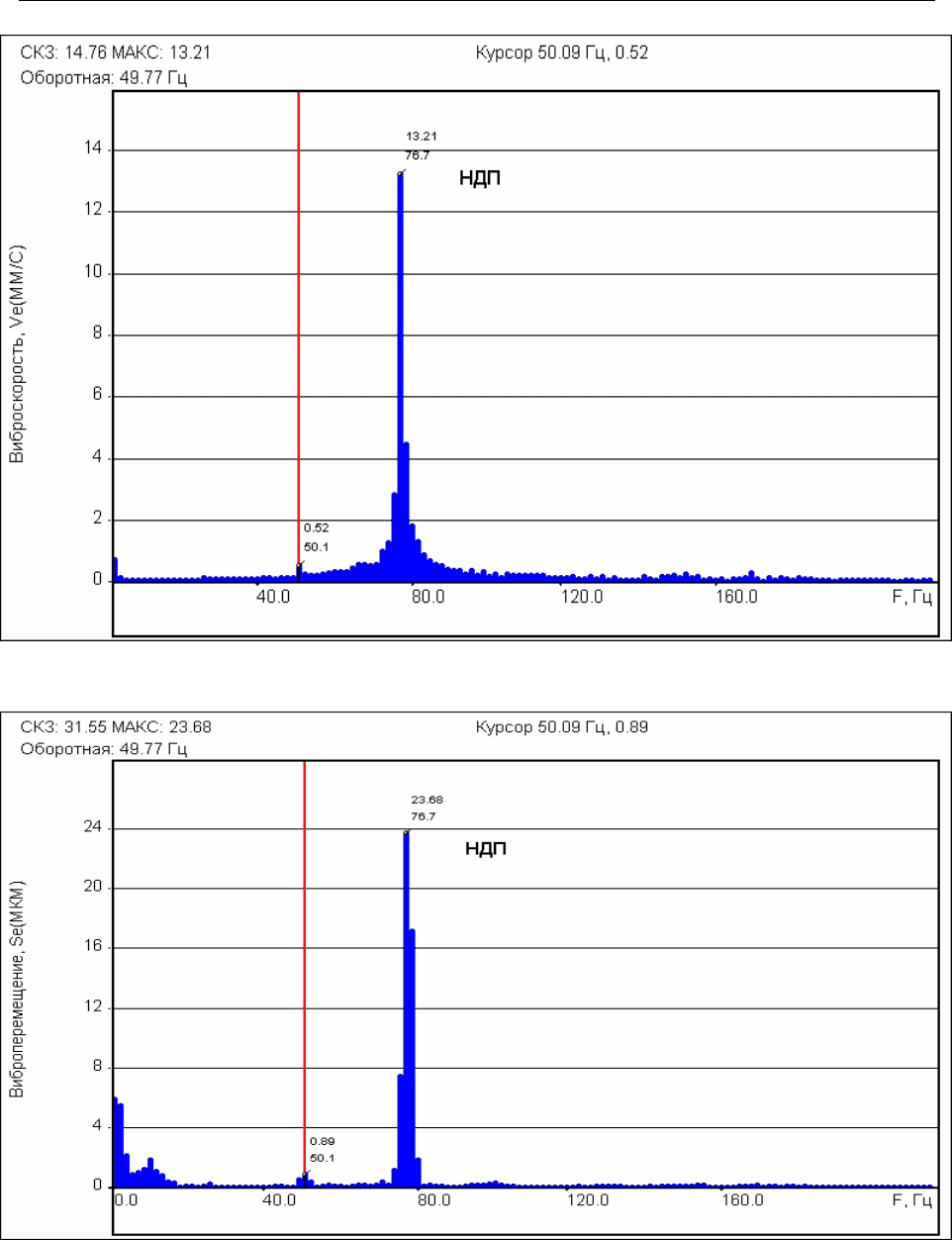

Рисунок 8-14 – Типичный спектр вибрации при перекосе подшипника

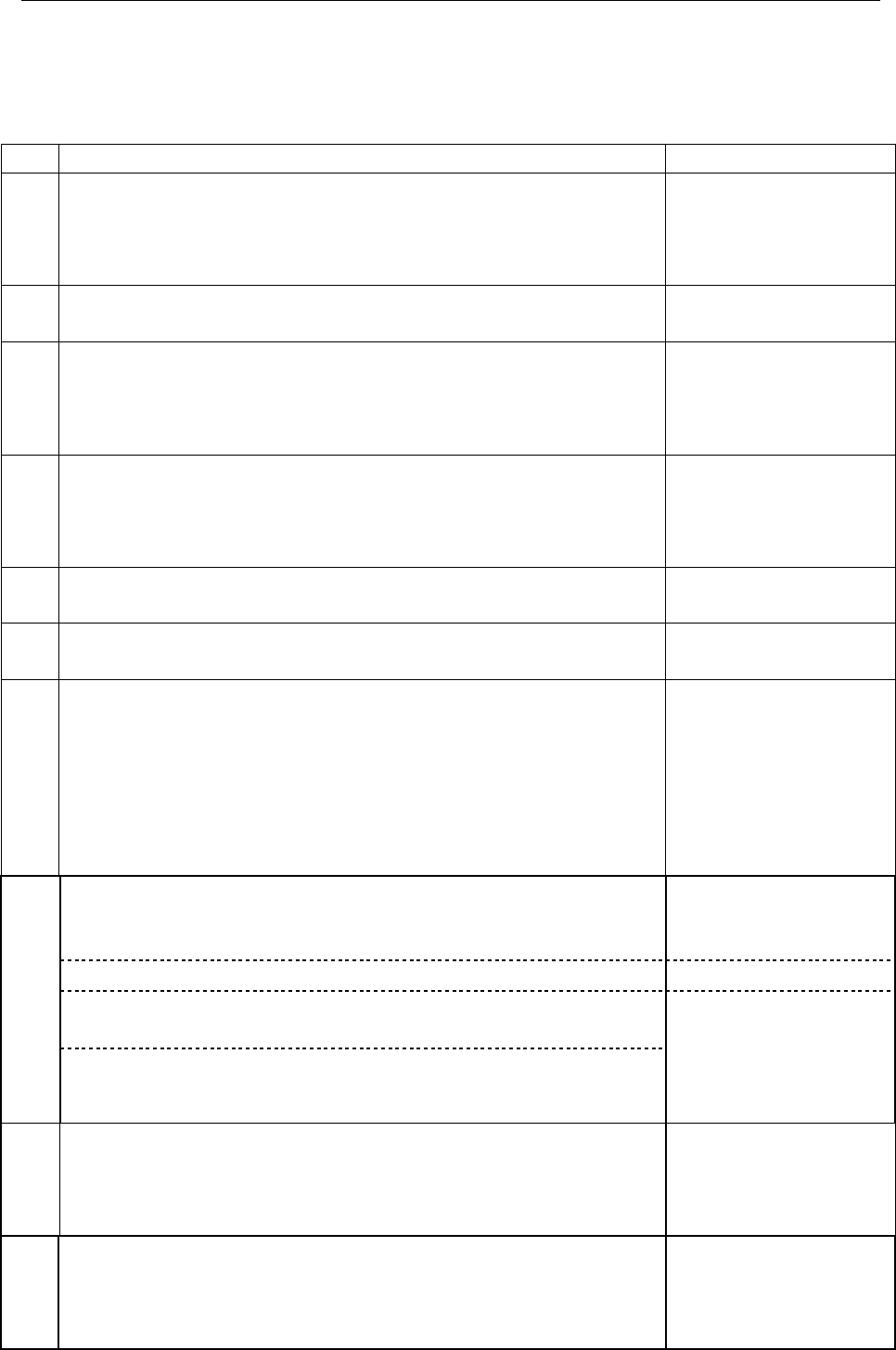

Рисунок 8-15 – Типичный спектр вибрации при ослаблении посадки подшипни-

ка и его перекосе

8.2.3. Локализация дефекта

Чем ближе место с нарушением жесткости к ротору (в системе фунда-

мент – опора – подшипник – вал), тем интенсивней проявляются высшие гар-

моники частоты вращения вала. Обычно уровень виброскорости на ослаблен-

В.Н. Костюков, А.П. Науменко Основы виброакустической диагностики машинного оборудования – 2007 _

213

ной опоре двигателя превышает уровень виброскорости на подшипнике в

1.5¸3 раза.

8.2.4. Динамика развития дефекта

В общем случае ослабления начинают проявляться в радиальных направ-

лениях в виде появления первых гармоник

0

f , напоминая дисбаланс или рас-

центровку, наличие которых усугубляет течение «болезни». Развиваясь во вре-

мени ослабления начинают проявляться в появлении более высоких гармоник

0

f , причем в процессе зарождения и развития дефекта, вибрация на одной или

нескольких высших гармониках могут превосходить вибрацию на частоте воз-

буждения.

По мере развития дефекта (уменьшения жесткости системы) в спектре

вибрации между высшими гармониками

0

f и особенно в низкочастотной части

появляются шумовые случайные составляющие (Рисунок 6-4).

Тренд виброперемещения имеет скорость роста, соответствующую ско-

рости развития дефекта.

8.3. Оценка технического состояния агрегата

Техническое состояние агрегата определяется состоянием многих его уз-

лов и механизмов, каждый из которых имеет свои диагностические признаки

неисправностей и дефектов. Для оценки технического состояния агрегата необ-

ходим комплексный подход к анализу виброакустических сигналов с целью

выявления диагностических признаков. В качестве примера в Таблице 8.4 при-

веден сводный перечень диагностических признаков неисправностей и дефек-

тов электродвигателя, входящего в наиболее распространенные типы агрегатов.

Анализ этих признаков показывает насколько кропотливым и тщательным

должен быть анализ характеристик сигналов для выявления диагностических

признаков.

В.Н. Костюков, А.П. Науменко Основы виброакустической диагностики машинного оборудования – 2007 _

214

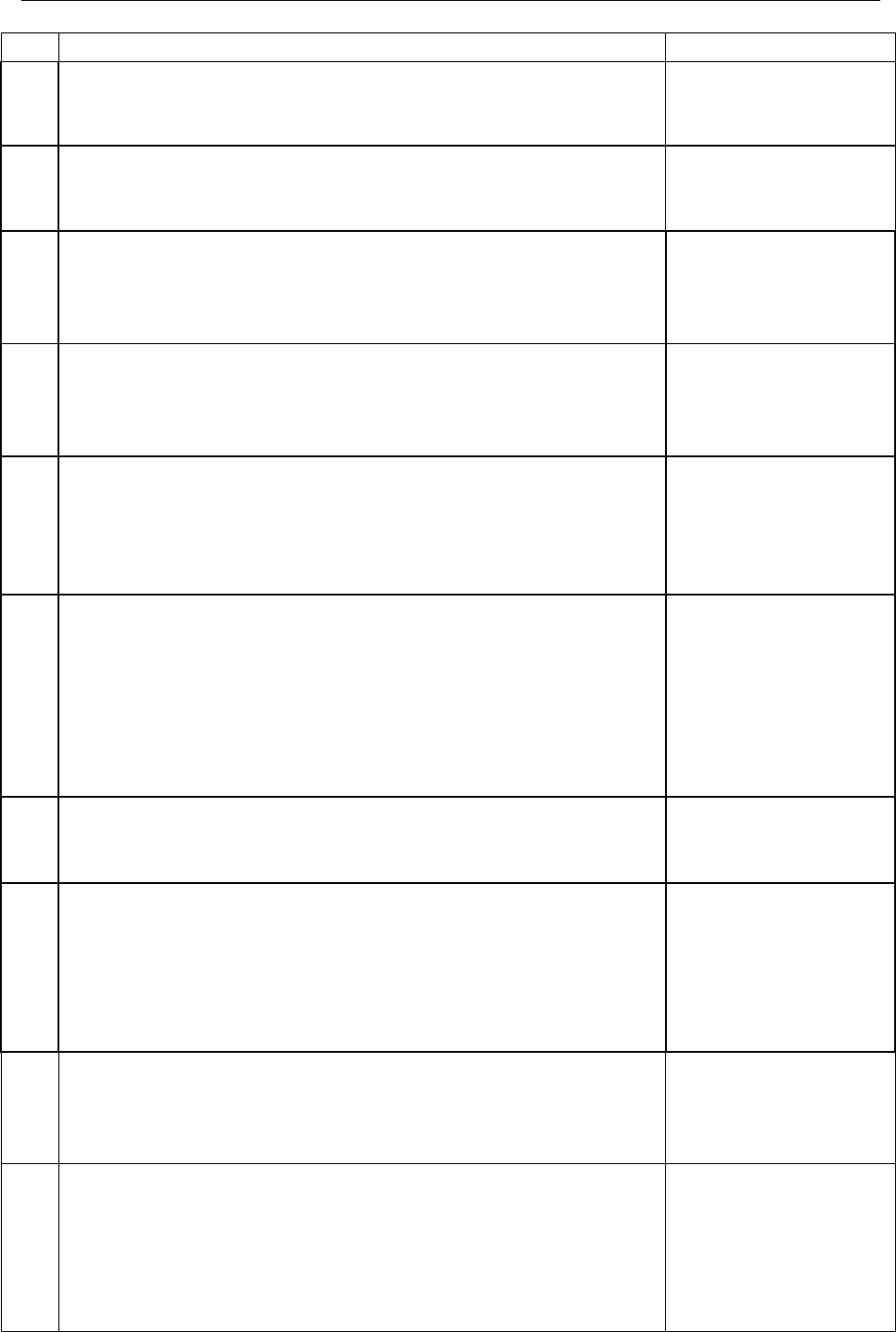

Таблица 8-5 - Сводный перечень диагностических признаков на примере

агрегата с электродвигателем

Признак. Описание сигнала. Неисправность.

1.

Временной сигнал вибрации является достаточно про-

стым, с достаточно малым количеством гармоник и шу-

мов в области механических дефектов. Преобладает виб-

рация с f

o

.

Дисбаланс вращаю-

щейся массы ротора.

2.

Амплитуда всех гармоник «механической природы» в

спектре значительно меньше (в 2–5 раз) амплитуды f

o

.

Дисбаланс вращаю-

щейся массы

3.

Отношение амплитуды f

o

в вертикальном направле

нии к

f

o

в поперечном направлении составляет »0,7–

1,2 и редко

выходит за его границы. (Исключение: подшип

никовые

опоры с сильно выраженной анизотропией).

Дисбаланс вращаю-

щейся массы ротора.

4.

Уровень вибрации при дисбалансе в осевом направле

нии,

меньше чем уровень вибрации в радиальном на

правлении

(исключение: большая податливость опоры в осевом на-

правлении и (или) при наличии изгиба вала).

Дисбаланс вращаю-

щейся массы ротора.

5.

При имеющейся возможности изменения f

o

хорошо вид-

но, что с ростом f

o

вибрация интенсивно возрастает.

Дисбаланс вращаю-

щейся массы

6.

В спектре явно доминирует пик гармоники f

o

. Статический дисба-

ланс.

7.

При помощи фазы синхронизированных спектров коле-

баний подшипников, особенно по величине началь

ной

фазы f

o

:

фаза f

o

должна быть достаточно устойчивой и не менять-

ся с течением времени. В вертикальном направле

нии фаза

f

o

должна отличатся от фазы f

o

в попе

речном направлении

примерно на 90

0

или на 270

0

.

Статический

дисбаланс.

Фазы первых гармоник одинаковых проекций вибрации

на двух разных подшипниках одного ротора мало отли-

чатся друг от друга:

Дисбаланс:

1. Если сдвига фаз вообще нет 1. Статический

2. При сдвиге в 90

0

2. Имеют место оба

типа дисбаланса

8.

3. При сдвиге в 180

0

3. Динамический

9.

На различных частотах вращения ротора амплитуда f

o

в

спектре вибрации будет изменяться с изменением скоро-

сти и будет расти примерно прямо пропорцио

нально

квадрату частоты вращения ротора.

Статический дисба-

ланс.

10.

Составляющая f

o

явно выражена в осевой и радиаль

ной

проекциях вибросигнала. Фаза f

o

в осевой вибра

ции

обычно достаточно стабильна, а в радиальном направле-

нии – иногда нет.

Дисбаланс консоль-

ного ротора.

В.Н. Костюков, А.П. Науменко Основы виброакустической диагностики машинного оборудования – 2007 _

215

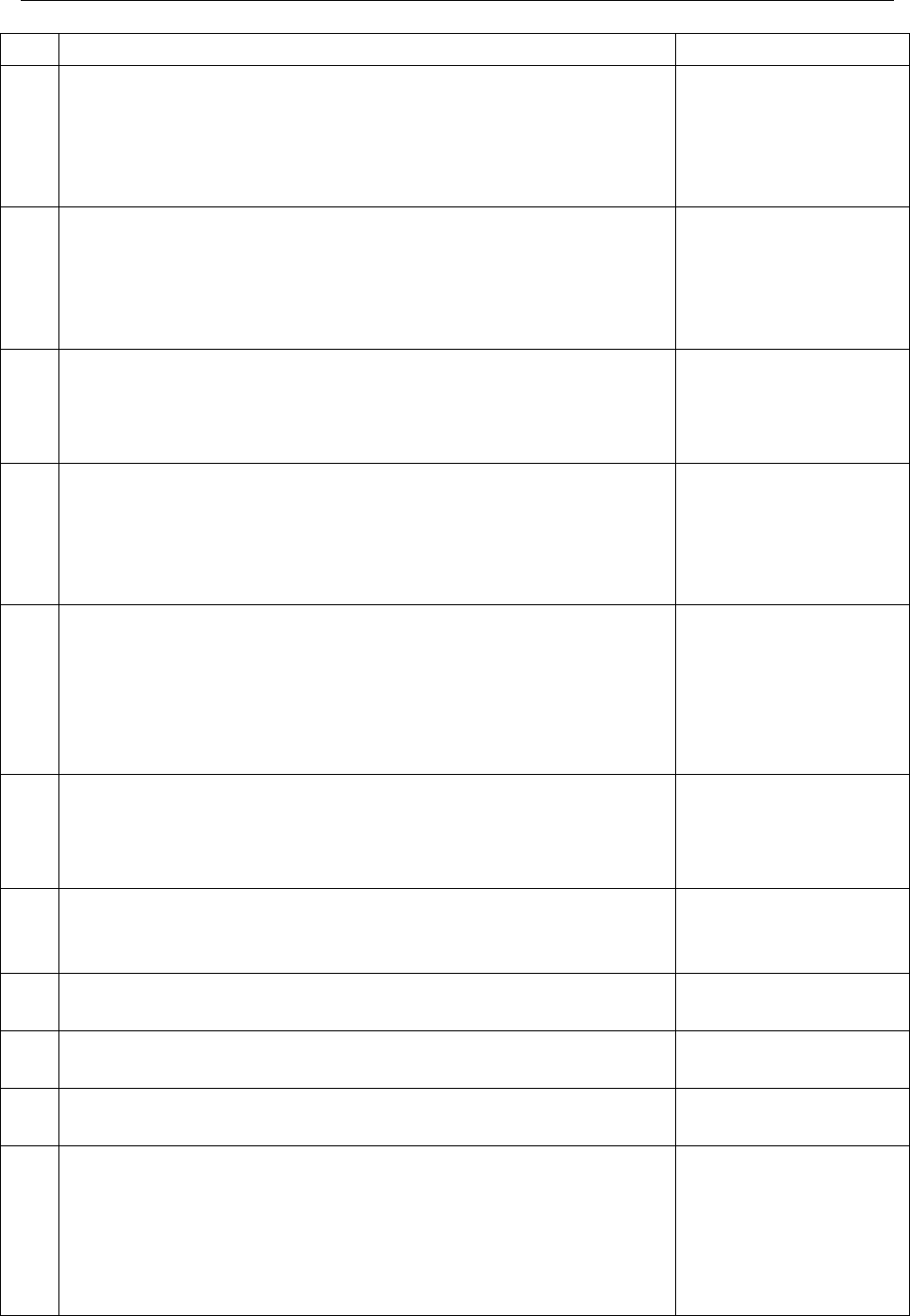

Признак. Описание сигнала. Неисправность.

11.

При запуске в рабочем режиме вибрация начинает мед-

ленно расти и достигает своего максимума. При за

пуске в

режиме холостого хода – отсутствие дисбаланса (вибра-

ции).

Тепловой дисбаланс.

12.

Появление в спектре вибросигнала большого количе

ства

сильно выраженных гармоник f

o

(до 10 и более). «Про-

пусков» в гармоническом ряду почти не бывает. Ампли-

туда гармоник по мере роста номера гармони

ки может

постепенно уменьшаться, но никогда не растет. Случай-

ная низкочастотная вибрация с частотой менее 20 Гц.

Механические ос-

лабления.

13.

Низкочастотная вибрация с частотой меньше 10 Гц, ино-

гда даже с частотой в доли герц. Большая амплитуда виб-

роперемещения на f

o

.

Ослабление фунда-

мента.

14.

Спектральная картина полностью напоминает карти

ну,

характерную для расцентровки в вертикальной плоско

сти

+ одна гармоника 0.5f

o

. По амплитуде она может дости-

гать примерно половины или одной трети от максималь-

ного пика на спектре f

o

. Случайная низкочастотная виб-

рация

Дефект крепления к

фундаменту.

15.

Спектр вибросигнала имеет в своем составе большое ко-

личество гармоник с целым номером и несколько гармо-

ник с кратностью 0.5. Случайная низкочастотная вибра-

ция

Ослабление посадки

элементов на валу.

16.

Низкочастотная вибрация как в вертикальном, так и в по-

перечном направлениях. Частота масляной виб

рации

(0.42 – 0.48) f

o

.

Масляная вибрация.

Дефект сепаратора у

подшипниках каче-

ния

17.

Если частота вибрации, с течением времени, смещается к

0.5f

o

.

Хорошее состояние

внешней поверхно-

сти вкладыша под-

шипника скольжения

и плохое состояние

поверхности шейки

вала.

18.

Если частота масляной вибрации снижается к величине

0.4f

o

.

Тогда все наоборот.

Увеличение з

азоров в

подшипнике сколь-

жения.

19. На спектре появляются гармоники kf

o

, k=10 или даже 20.

Последняя стадия

увеличенного зазора

в подшипнике сколь-

жения.

20.

В спектре вибрации проявляется усиление f

o

и 2f

o

. Значи-

тельно возрастает осевая составляющая общей вибрации,

часто до недопустимых значений.

Неправильная уста-

новка подшипника

скольжения (бабби-

товых вкладышей)

В.Н. Костюков, А.П. Науменко Основы виброакустической диагностики машинного оборудования – 2007 _

216

Признак. Описание сигнала. Неисправность.

21.

Частотный состав прост и обычно ограничивается f

o

. Перекос баббитовых

вкладышей

Изгиб вала

22.

Частотный состав ограничивается f

o

, а также возможно

появление гармоники с частотой, равной произведению f

o

на число сегментов.

Перекос сегментных

вкладышей

23.

Наряду с эффектом перекоса на спектре возникает «резо-

нансное поднятие» в диапазоне средних и высо

ких частот

в виде небольшого «купола» с небольшой мощностью.

Излишняя подвиж-

ность вкладыша

подшипника сколь-

жения в опоре

24.

Спектральная картина ослабленной посадки элементов с

большим количеством целых и дробных гармоник в спек-

тре.

Последняя стадия

большой подвижно-

сти подшипника

скольжения

25.

Радиальные, вертикальные вибрации будут иметь в своем

составе гармоники, пропорциональные произведению f

o

на «порядок эллипсности» шейки вала. При эллипсе - 2f

o

,

при «Трехгранности» - 3f

o

и т.д.

Эллипсность шейки

вала

26.

В спектре вибросигналов наряду с f

o

, появляется пик на

частоте дефекта элемента подшипника. По ампли

туде пик

характерной гармоники соизмерим с амплитудой f

o

или

2f

o

, но по своей мощности еще много им уступает им - в

спектре пик подшипниковой гармоники является очень

узким.

Первый признак де-

фектов подшип

ников

качения.

27.

Амплитуда характерной гармоники уже не растет, а ря-

дом с ней, очень близко, появляется первая пара боковых

составляющих.

Расширение зоны

дефекта в подшип-

нике.

28.

Обычно по

являются гармоники с номером два и три от

основной частоты дефекта подшипника. Рядом с каж

дой

такой гармоникой тоже будут иметь место боковые час-

тоты, число пар которых может быть достаточно боль-

шим. Чем более развит дефект, тем больше боковых со-

ставляющих у гармоник частоты дефекта.

Дальнейшее разви

тие

дефекта

29.

В спектре есть две гармоники от характерной часто

ты

подшипникового дефекта, первая и вторая. Вокруг каж-

дой гармоники расположено по две пары боковых гармо-

ник, расположенных слева и справа.

Износ подшипника

уже очевиден.

30.

Если семейство основных гармоник различается не на-

много, то сумма этих частот проявляется в виде общего

поднятия спектра – «энергетический горб», который за-

хватывает такой диапазон частот, куда входят все гармо-

ники от уже существующих дефектов подшипника каче-

ния.

Последняя стадия

развития дефекта

подшипника, – когда

он уже полностью

деградировал.

В.Н. Костюков, А.П. Науменко Основы виброакустической диагностики машинного оборудования – 2007 _

217

Признак. Описание сигнала. Неисправность.

31.

Гармоника на частоте f

эм

=100 Гц Особое внимание следу-

ет уделять наличию дробных гармоник - ½ f

эм

, 3/2 f

эм

, 5/

2

f

эм

и т.д.

Ослабление прессов-

ки пакета стали, об-

рыв или замыкание в

обмотке статора

электромашины.

32.

Появляется на частоте вращения поля в зазоре и на часто-

те f

эм

=100 Гц. Иногда сопровождается появлением боко-

вых гармоник. Обычно сопровождается неравен

ством

вертикальной и поперечной, составляющих соответст-

вующих гармоник.

Эксцентриситет, эл-

липсность, внутрен-

ней расточки статора

относительно оси

вращения ротора.

33. Возникновение осевых нагрузок и вибрации.

Неправильный вза-

имный осевой мон-

таж активных паке-

тов ротора и статора.

34.

На спектре вибросигнала усилена f

o

. Усиливается f

эм

, во-

круг которой иногда появляются боковые гармо

ники,

сдвинутые друг от друга на частоту скольжения рото

ра,

умноженную на число полюсов.

Эксцентриситет

внешней поверхно-

сти ротора относи-

тельно оси его вра-

щения.

35.

Появление f

o

и боковых полос, сдвинутых относительно f

o

на интервал, равный произведению частоты скольжения

на число полюсов двигателя.

Обрыв или наруше-

ние контакта в

стержнях или коль-

цах «беличьей клет-

ки» в асинхронном

двигателе.

36.

Усиление f

эм

или, при ослаблении стали в области зуб

цов,

появление пазовой частоты ротора с боковыми по

лосами,

сдвинутыми друг от друга на f

эм

.

Ослабление прессов-

ки всего паке

та стали

ротора или только в

области зубцов.

37.

В спектре вибросигнала возникает специфическая карти-

на. В основном это вибрация с высокой амплитудой гар-

моники на f

эм

(100 Гц).

Проблемы стали и

меди статора

38. Наличие боковой гармоники вблизи частоты f

эм

=100 Гц.

Замыкание витка в

статоре

39.

Также могут появиться и вторая (200 Гц) гармоника час-

тоты f

эм

, третья (300), а также ряд дробных гармоник.

Значительные дефек-

ты в стали

40.

На спектре вибросигнала усиление составляющей f

эм

.

Электромагнитные

проблемы в статоре.

41. В спектре вибросигнала вокруг f

о

появились симмет

рично

расположенные боковые составляющие. Аналогичные

составляющие возможно большей интенсивности, появ-

ляются и вокруг составляющей f

эм

. Также появляются со-

ставляющие частоты скольжения f

s

в диа

пазоне от 0.3 до

2.0 Гц или модуляция f

s

.

Эксцентриситет ро-

тора

В.Н. Костюков, А.П. Науменко Основы виброакустической диагностики машинного оборудования – 2007 _

218

9. Диагностирование поршневых машин

Функционирующие и вводимые в эксплуатацию поршневые компрессоры в

подавляющем большинстве случаев являются незаменимым оборудованием в тех-

нологических линиях предприятий нефтегазохимического комплекса. Согласно

Правилам устройства и безопасной эксплуатации компрессорных установок с

поршневыми компрессорами, работающими на взрывоопасных и вредных газах,

ПБ 03-582-03 [89] с целью мониторинга их состояния:

- «в проектной документации для новых или реконструируемых машин сле-

дует предусматривать контроль вибрации цилиндров, межступенчатых аппаратов,

трубопроводов, подшипников электродвигателей»;

- «следует предусматривать дополнительные приборы для контроля пара-

метров компрессорных установок, если это необходимо для безопасной эксплуа-

тации, например, мониторинга вибрации»;

- «следует оборудовать контрольно-измерительными приборами для изме-

рения температуры, давления, расхода и других параметров, требующихся для

контроля параметров установки».

Кроме того, в ПБ 03-582-03 указывается, что «при автоматизированном кон-

троле параметров работы компрессорных установок рекомендуется их оснащать

программами контроля, анализа и диагностики, обеспечивающими обработку дан-

ных и выдачу обобщенных выводов о работоспособности компрессоров и реко-

мендаций о проведении регламентных или ремонтных работ».

Эксплуатируемые на протяжении длительного времени поршневые машины

еще более нуждаются в контроле их состояния в связи с истечением срока службы

отдельных узлов и деталей, которые имеют различный ресурс. Ремонт компрессо-

ров в планово-предупредительном порядке не является экономически обоснован-

ным и эффективным, что уже неоднократно доказано на практике и примерах цен-

тробежного оборудования [67]. Поэтому мониторинг технического состояния

поршневых компрессоров и переход на эксплуатацию и обслуживание поршневых

компрессоров по их фактическому состоянию является актуальной проблемой.

9.1. Предпосылки для организации мониторинга

При проектировании поршневых компрессоров основными заданными па-

раметрами являются производительность и перепад давления. При этом характе-

ристикой, отражающей адекватность функционирования компрессора, является

зависимость изменения давление в полости нагнетания компрессора от положения

(хода) поршня, которую называют индикаторной диаграммой и строят в p-V коор-

динатах, где p – давление в полости нагнетания, V –объем полости нагнетания в

заданные (или измеренные) моменты угла поворота вала, или в координатах p-α,

где α – угол поворота коленчатого вала. Моделирование и анализ характеристик

индикаторной диаграммы [82, 83] позволяет адекватно производить расчеты ди-

намики поршневой машины [84].

При производстве компрессоров, как правило, именно по этому параметру

осуществляют приемку изготовленного компрессора и производители, как прави-

В.Н. Костюков, А.П. Науменко Основы виброакустической диагностики машинного оборудования – 2007 _

219

ло, предусматривают места для установки датчиков давления. Однако при дли-

тельной эксплуатации компрессоров часто по причинам различного характера бы-

вает сложно установить датчики давления для получения индикаторной диаграм-

мы. Анализ индикаторной диаграммы позволяет выявить правильность функцио-

нирования клапанов и появление неисправностей в них, увеличение зазоров между

клапанными пластинами, появление утечек, а также увеличение зазоров между

поршнем и гильзой, зазоров в узлах кривошипно-ползунного механизма.

Другими информативными параметрами, характеризующими эффектив-

ность работы компрессора, являются давление продукта на входе (приеме) и вы-

ходе (нагнетании) и его температура. Данные параметры можно измерять статиче-

скими датчиками, однако, динамическая картина (изменение параметров в зави-

симости от угла поворота вала) может существенно упростить диагностирование.

Одним из важнейших параметров, сопровождающих работу компрессора,

является уровень конденсата в сепараторе или ресивера. Установка датчика уров-

ня позволяет предотвратить возникновение гидроударов в полости нагнетания и

объяснить отклонения от номинальных значений параметров других процессов.

Весьма информативным процессом, сопровождающим работу поршневой

машины, является вибрация. Современные пьезоакселерометры позволяют изме-

рять не только механические колебания тела, связанные с неуравновешенностью

движущихся масс, но и упругие колебания, порожденные соударением различных

тел, которые обычно называют акустическими. С акустикой обычно связывают

представления о волнах, распространяющихся в различных средах: воздухе, жид-

кости, твердых телах. Частота таких колебаний может находиться в диапазоне от

нескольких десятков, сотен герц до нескольких мегагерц. Таким образом, виброа-

кустический сигнал на выходе пьезоакселерометра позволяет использовать для

диагностирования параметры колебаний различной природы.

Учитывая возвратно-поступательный характер движения основных узлов

машин, для выделения диагностических признаков используется временная селек-

ция сигналов [19, 5], полезность и эффективность которой подтверждена на прак-

тике [67, 70]. Для выделения сигнала в определенные моменты времени по углу

поворота вала используют датчик угла поворота вала. Сигнал, с которого обычно

приходит в момент нахождения одного из поршней в верхней или нижней мертвой

точке. Одним из авторов еще в 1972 г. на основе методов диагностики дефектов

компрессора по циклограмме его работы со стохастическим усреднением резуль-

татов в различных частотных полосах разработаны принципы диагностирования

машин циклического действия, защищенные рядом авторских свидетельств и па-

тентов [7,87]. Был создан и внедрен комплекс аппаратуры ПАРК-1 [67], который

использовался на станции обкатки и испытаний компрессоров ДХ2-1010 в серий-

ном производстве, обеспечивающем выпуск до одного миллиона компрессоров в

год. Комплекс обеспечивал диагностирование таких производственных дефектов

компрессоров, как повышенный вылет поршня, дефекты всасывающего и нагнета-

тельного клапанов, эксцентриситет ротора и др.

Весьма важным является контроль давления, температуры и расхода в мас-

ляной системе компрессора. Для этой цели могут использоваться первичные пре-

образователи статических величин.

В.Н. Костюков, А.П. Науменко Основы виброакустической диагностики машинного оборудования – 2007 _

220

Для контроля состояния коренных подшипников чаще всего используется

температура вкладышей. Измерение вибрации на коренных подшипниках позво-

ляет выявить износ на ранней стадии.

Одним из ответственных узлов поршневого компрессора является клапан.

Обычно для обнаружения его разрушения используется температура клапана. Из-

мерение вибрации клапанов позволяет обнаружить неисправности и разрушения

клапанов на ранней стадии [64].

Современный уровень развития информационно-измерительной техники да-

ет возможность организовать сбор и обработку данных синхронно и асинхронно

по множеству каналов с привязкой к углу поворота вала в заданном диапазоне

частот – от долей и единиц герц до нескольких мегагерц. Для вычисления диагно-

стических признаков используются мощности компьютеров и цифровых сигналь-

ных процессоров. Однако определяющим фактором при разработке информаци-

онно-вычислительной системы для организации мониторинга поршневых машин

является стоимость. При этом, как правило, основной проблемой является обеспе-

чение взрывобезопасности системы. Учитывая, что скорость развития неисправ-

ностей ограничена, исходя из необходимого периода опроса измерительных кана-

лов [64] целесообразным для обеспечения мониторинга состояния поршневых

компрессоров представляется использование последовательно-параллельной рас-

пределенной структуры системы. В такой системе проще и дешевле обеспечить

взрывобезопасность измерительных цепей. Наиболее оптимизированной с этих

точек зрения является автоматизированная система безопасной ресурсосберегаю-

щей эксплуатацией оборудования нефтеперерабатывающих и нефтехимических

производств (АСУ БЭР) КОМПАКС

Ò

[67], реализующая стратегию минимальной

стоимости систем диагностики и мониторинга.

9.2. Анализ и обработка данных

9.2.1. Временная область

На основе анализа параметров временной реализации (Рисунок 9-1)

[57, 60, 65] различных физических величин могут быть разработаны нормы и пре-

дельные значения физических величин (Рисунок 9-3, Рисунок 9-2).

В общем случае целесообразно принять три основные градации рекоменда-

ций, определяющие конкретные действия персонала:

ü ДОПУСТИМО (Д) – допускается длительная практически без ограниче-

ний эксплуатация компрессора;

ü ТРЕБУЕТ ПРИНЯТИЯ МЕР (ТПМ) – техническое состояние компрессо-

ра требует принятия мер по предотвращению ухудшения его состояния,

поэтому необходимо принять все меры по улучшению состояния ком-

прессора, путем выполнения указаний экспертной системы поддержки

принятия решений;

ü НЕДОПУСТИМО (НДП) - техническое состояние компрессора не допус-

кает его дальнейшую эксплуатацию и необходимо либо остановить ком-

прессор и начать его ремонт, либо оперативно выполнить действия по

кардинальному улучшению его состояния.