Гетьман О.О., Шаповал В.М. Економіка підприємства

Подождите немного. Документ загружается.

431

k

1і

БОПіЯВ

kWЧ

,

(12.29)

де

k

БО

– коефіцієнт багатоверстатного обслуговування, який обчислюється за

формулою (12.30):

k

1і

Пі

k

1і

і

БО

W

Ч

k,

(12.30)

де

Σ Ч

i

– чисельність робітників кожної дільниці.

Загальне число робітників на потокових лініях визначається як середньоспис-

кова величина

(Ч

СП

) за формулою (12.31):

k

1і

ЗМЯВіСП

nЧ)

100

1(Ч

,

(12.31)

де

δ – відсоток втрат робочого часу.

Швидкість руху конвеєра (V)

розраховується за формулами (12.32-12.33):

при безперервному русі конвеєра:

r

L

V

,

(12.32)

при пульсуючому русі конвеєра:

ТР

t

L

V ,

(12.33)

де

L – відстань між центрами двох суміжних робочих місць (крок конвеєра), м;

t

ТP

– час транспортування виробу з однієї операції на іншу.

Заділ – виробничий запас матеріалів чи заготівель як складових частин виробу

для забезпечення безперебійного протікання виробничих процесів на потокових лініях.

Розрізняють наступні види заділів:

- технологічний;

- транспортний;

- резервний (страховий);

- оборотний межопераційний.

Технологічний заділ (Z

ТЕХ

) – деталі (вироби), які знаходяться безпосередньо в

процесі обробки. Він обчислюється за формулою (12.34):

k

1і

iРМіTЕЕ

nWZ

,

(12.34)

де

W

РМі

– число робочих місць на кожній операції;

n

i

— кількість деталей, що обслуговуються одночасно на i-м робочому місці.

Транспортний заділ (Z

ТР

) – кількість деталей, які переміщуються між операція-

ми на транспортних пристроях. Він обчислюється за формулами (12.35-12.36):

432

при безперервному русі конвеєра:

V

qL

Z

РК

TР

,

(12.35)

де

L

РК

– довжина робочої частини конвеєра, м;

q – кількість виробів в операційній партії, штук;

V – швидкість руху конвеєра, м на хвилину;

при періодичному транспортуванні:

k

1i

РМіTР

1WqZ.

(12.36)

Транспортний і технологічний заділи залежать від параметрів технологічних

процесів і використовуваного устаткування.

Резервний (страховий) заділ (Z

Р

) створюють для нейтралізації наслідків, пов'я-

заних з випадковим характером перетворення виробу на брак, зі збоями в роботі

устаткування тощо. Він обчислюється за формулою (12.37):

k

1i

ЗБ

Р

r

Т

Z

,

(12.37)

де

Т

ЗБ

– час можливих збоїв у надходженні виробів з однієї операції на іншу,

хвилин;

r – такт потокової лінії, хвилин.

Оборотний межопераційний заділ на лінії (Z

МО

) – кількість деталей (виробів), які

знаходяться в режимі очікування між операціями лінії. Цей заділ утворюється внаслі-

док різної продуктивності суміжних робочих місць і призначений для вирівнювання

роботи ліній. Розмір оборотного межопераційного заділу постійно коливається від

максимуму до нуля і навпаки. Максимальна величина оборотного межопераційного

заділу визначається різницею в продуктивності суміжних операцій, тобто за форм

у

-

лою (12.38):

іШТ

іОБСП

1іШТ

1іОБСП

МО

t

WТ

t

WТ

Z

,

(12.38)

де

Т

СП

– час спільної роботи устаткування на обох операціях, хвилин;

W

ОБ і+1

, W

ОБ і

– кількість одиниць устаткування, використовуваного на суміж-

них операціях;

t

Шт i+1

, t

ШТ i

– норми часу виконання кожної із суміжних операцій, хвилин.

Синхронізація – процес вирівнювання тривалості операцій технологічного про-

цесу відповідно до такту потокової лінії. Час виконання операцій повинен дорівнюва-

ти такту потокової лінії чи бути кратним йому.

Існують різні м

етоди синхронізації технологічних операцій, зокрема:

- диференціація операцій;

- концентрація операцій;

- встановлення додаткового устаткування;

- інтенсифікація роботи устаткування (збільшення режимів обробки);

- застосування прогресивного інструмента й оснащення;

- поліпшення організації обслуговування робочих місць тощо.

Найвищою формою потокового виробництва є

автоматизоване виробництво,

яке сполучає основні ознаки потокового виробництва з його автоматизацією.

433

В автоматизованому виробництві робо-

та устаткування, агрегатів, апаратів, устано-

вок відбувається автоматично за заданою

програмою. Роль працівника зводиться до

здійснення контролю і нагляду за їх роботою,

усунення відхилень від заданого процесу,

налагодження автоматизованого устатку-

вання тощо.

Розрізняють часткову і комплексну ав-

томатизацію.

При

частковій автоматизації працівник повністю звільнений від робіт, пов'яза-

них з виконанням технологічних процесів.

В умовах

комплексно-автоматизованого виробництва технологічний процес

виготовлення продукції, управління цим процесом, транспортування виробів, контро-

льні операції, видалення відходів виробництва виконуються без участі людини, але

обслуговування устаткування відбувається ручним способом.

Основним елементом автоматизованого виробництва є автоматичні потокові лі-

нії (далі – АПЛ). Автоматична потокова лінія – комплекс розміщеного в техноло-

гічній послідовності виконання операцій автоматичного устаткування, пов'яза

ний з

автоматичною транспортною системою і системою автоматичного управління, який

забезпечує автоматичне перетворення вихідних матеріалів (заготівель) на готовий

виріб. На АПЛ працівник виконує функції налагодження, контролю і нагляду за робо-

тою устаткування, а також завантажує лінію заготівлями.

Автоматичні комплекси із замкнутим циклом виробництва представляють

собою ряд пов'язаних автоматичними транспортними і заван

тажувально-ро

звантажу-

вальними пристроями автоматичних ліній.

Автоматизовані дільниці (цехи) включають автоматичні потокові лінії, автоно-

мні автоматичні комплекси, автоматичні транспортні системи, автоматичні складські

системи, автоматичні системи контролю якості, автоматичні системи управління тощо.

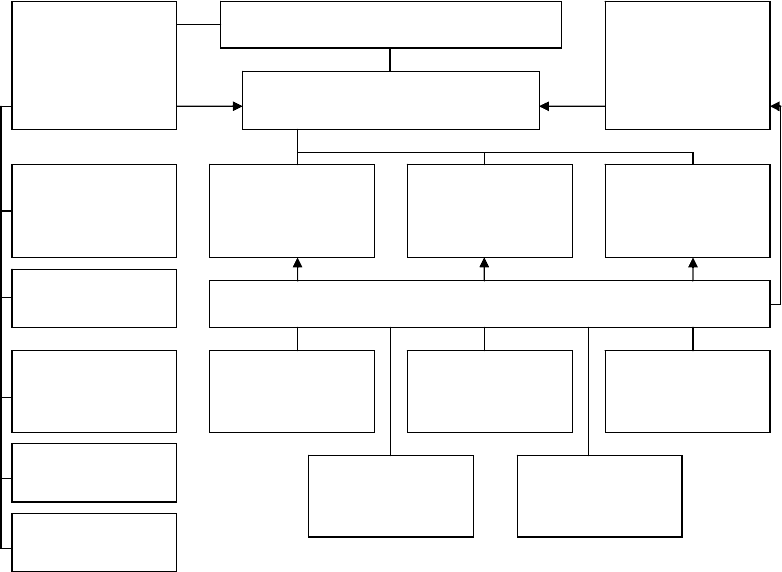

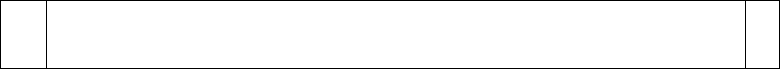

Орієнтовна структура автоматизованого виробничого підрозділу наведена на

рис. 12.8.

В умовах постійно змінюваного нестабільного ринку важливим завданням є під-

вищення гнучкості (багатофункціональності) автоматизованого виробництва для то-

го, щоб максимально задовольнити ви

мо

ги і потреби споживачів, а також швидше, і з

мінімальними витратами освоїти випуск нової продукції.

Методи підвищення гнучкості автоматизованих виробничих систем:

- використання автоматизованих систем технічної підготовки виробництва;

- застосування швидко переналагоджуваних автоматичних потокових ліній;

- застосування універсальних промислових маніпуляторів з програмним управ-

лінням (промислових роботів);

- стандартизація застосовуваного інструмента і засобів технологічного осна-

щення;

- застосування в автоматичних лініях автоматично переналагоджуваного уста-

ткування (на базі мікропроцесорної техніки);

- використання переналагоджуваних транспортно-складських і накопичуваль-

них сис

т

ем тощо.

Однак варто зауважити, що будь-яка універсалізація вимагає значних додатко-

вих витрат і при її застосуванні необхідно застосовувати зважений економічний підхід

на базі маркетингової інформації і досліджень.

Автоматичні потокові лінії ефективні в масовому виробництві.

Склад автоматичної потокової лінії:

12.7. Організація

автоматизованого

виробництва

434

Рис. 12.8. Структурний склад автоматизованого виробничого підрозділу

- автоматичне устаткування (верстати, агрегати, установки) для виконання те-

хнологічних операцій;

- механізми для орієнтування, установки і закріплення виробів на устаткуванні;

- пристрій для транспортування виробів на відповідні операції;

- контрольні прилади (для контролю якості та налагодження устаткування);

- засоби завантаження і розвантаження ліній (заготівель і готових деталей);

- апаратура і прилади системи управління АПЛ;

- прис

т

рої заміни інструмента й оснащення;

- пристрої утилізації відходів;

- пристрій для забезпечення необхідним видом енергії;

- пристрої забезпечення мастильно-охолоджувальними рідинами тощо.

До складу автоматичних ліній останнього покоління також включаються елект-

ронні пристрої:

1. «Розумні супервізори» з моніторами на кожній одиниці устаткування і на цен-

тральному пульті управління. Їх призначення пол

я

гає в завчасному попередженні пер-

соналу про хід процесів, що відбуваються на окремих агрегатах (в системі) і в надан-

ні інструкцій про необхідні дії персоналу (текст на моніторі).

2. Статистичні аналізатори з графобудівниками, призначені для статистичної

обробки різноманітних параметрів роботи АПЛ, зокрема:

- часу роботи і простоїв;

- кількості продукції, що випускається;

- властив

остей

оброблюваного виробу на кожній контрольованій операції;

- виходу з ладу (збою) кожної одиниці устаткування і лінії в цілому тощо.

Автоматизований цех (дільниця)

Автоматизовані

виробничі системи

Система

засобів

управління

Система

підготовки

виробництва

Система

засобів

управління

Автоматичні

потокові лінії

Автономні

автоматичні

комплекси

Комплексно-

автоматизо-

вані системи

Система забезпечення руху матеріальних потоків

Система

планування

Система тех-

нічних засобів

управління

Система обмі-

ну інформацією

Система кон-

тролю і обліку

Транспортна

система

Система на-

копичення і

складування

Система ути-

лізації відходів

Система інст-

рументального

забезпечення

Система

забезпечення

ГСМ

435

3. Діалогові системи селективної збірки, тобто підбор параметрів відносно до

неточно оброблених деталей, що входять до складальної одиниці і сполучення яких

забезпечує високоякісні параметри її роботи.

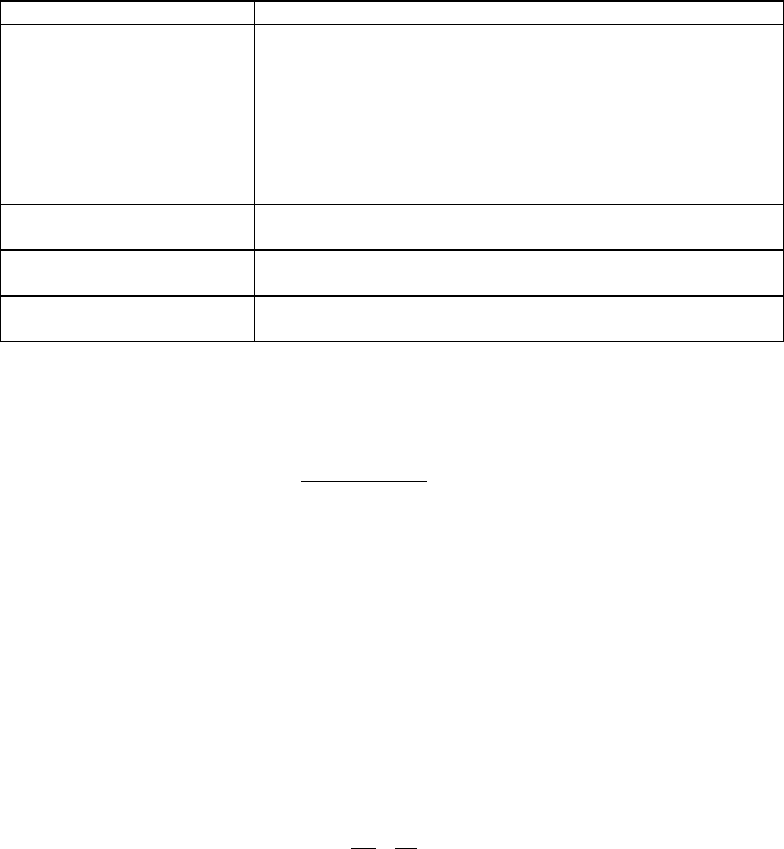

Класифікація і характеристика АПЛ наведені в табл. 12.5.

Таблиця 12.5

Класифікація автоматичних потокових ліній

Ознака Найменування і коротка характеристика

1. Гнучкість

1.1. Тверді непереналагоджувані АПЛ, призначені для

обробки одного виробу.

1.2. Переналагоджувані АПЛ на визначену групу виробів

одного найменування.

1.3. Гнучкі АПЛ, які складаються з обробних центрів

гнучких транспортно-складських систем з промисловими

роботами і призначені для обробки будь-яких деталей

визначеної номенклатури і габаритів.

2. Число одночасно

оброблюваних виробів

2.1. АПЛ поштучної обробки.

2.2. АПЛ групової обробки.

3. Спосіб транспортування

виробу

3.1. АПЛ з безперервним транспортуванням.

3.2. АПЛ з періодичним транспортуванням.

4. Кінематичний зв'язок

агрегатів (устаткування)

4.1. АПЛ з фіксованим зв'язком агрегатів.

4.2. АПЛ з гнучким зв'язком агрегатів.

При проектуванні АПЛ здійснюється ряд розрахунків. В основному вони не відрі-

зняються від розрахунків неавтоматизованих ліній, але є деякі особливості, зокрема,

такт АПЛ визначається за формулою (12.39):

B

ЗMН

Q

nТ60

r

,

(12.39)

де

r – такт АПЛ, хвилин;

Т

Н

– номінальний річний фонд часу роботи лінії в одну зміну, годин;

n

ЗМ

– кількість змін роботи;

η – коефіцієнт технічного використання АПЛ, який враховує втрати часу при

різних збоях в роботі устаткування лінії і витрати часу на переналагодження;

Q

В

– планове завдання, виробів.

На бункерних (гнучких) АПЛ утворюються такі заділи:

- компенсовані;

- пульсуючі.

Компенсовані заділи АПЛ (Z

К

) утворюються при різній продуктивності змінних

дільниць АПЛ, їх розмір можна розрахувати за формулою (12.40):

)

r

1

r

1

(TZ

БM

KK

,

(12.40)

де

Т

К

– період часу для створення компенсованого заділу, тобто проміжок часу

безупинної роботи змінних дільниць АПЛ з різними тактами роботи, хвилин;

r

М

і r

Б

– менший і більший такти роботи суміжних дільниць (операцій) АПЛ ві-

дповідно, хвилин.

436

Пульсуючі заділи створюються для підтримки ритмічності випуску продукції. Їх

призначення полягає в попередженні аритмії виробничого процесу на окремих опе-

раціях.

Підвищення нестабільності ринку, по-

силення конкурентної боротьби між товаро-

виробниками, необмежені можливості науко-

во-технічного прогресу привели до необхід-

ності частої змінюваності товару. Головним

фактором у конкурентній боротьбі став фак-

тор часу. Підприємство, що може за корот-

ки

й термін дов

ести ідею до втілення і запро-

понувати споживачу високоякісний і відносно

дешевий товар, стає переможцем.

Швидка змінюваність продукції і потреба в її здешевленні при високій якості

приводить до протиріччя: з одного боку, низькі виробничі витрати досягаються за

умов застосування АПЛ та спеціального устаткування; з іншо

го боку, проектува

ння і

виготовлення такого устаткування займає як мінімум півтора-два роки, тобто до мо-

менту початку виготовлення потрібної продукції воно вже морально застаріває.

Застосування ж універсального (неавтоматичного) устаткування збільшує тру-

домісткість виготовлення продукції, відтак і її ціну, що не приймається ринком. Така

ситуація вимагає створення обладнання, яке б задовольняло наступним вимо

га

м:

- універсальність, легке переналагодження (функціональна інваріантність);

- автоматизація;

- автоматичне переналагодження за командою керівного обчислювального

центру (ЕОМ);

- вбудованість в АПЛ;

- висока точність;

- висока надійність;

- автоматичне переналагодження інструмента в процесі виконання операцій.

До устаткування, яке відповідає вказаним вимогам, відносять:

- «обробні центри» механічної обробки з ЕОМ;

- промислових роботів з прогр

амним уп

равлінням;

- лазерні розкрійні установки;

- термічні багатокамерні агрегати;

- високоточні трьохкоординатні вимірювальні машини з програмним управлінням;

- лазерні безконтактні вимірювальні пристрої тощо.

На основі вказаного устаткування створені:

- гнучкі виробничі модулі (ГВМ);

- гнучкі інтегровані комплекси і лінії (ГІК);

- гнучкі інтегровані дільниці, цехи, виробництва, заводи тощо.

При створенні гнучкої виробничої системи в

ідбувається

інтеграція:

- усієї розмаїтості виготовлених деталей в групи обробки;

- устаткування;

- матеріальних потоків (деталей, виробів, пристосувань, оснащення, основних і

допоміжних матеріалів тощо);

- процесів проектування і виробництва виробів від ідеї до готової продукції

(злиття основних, допоміжних і обслуговуючих процесів виробництва);

- обслуговування;

- управління на основі системи ЕОМ, банків даних, пакетів при

к

ладних про-

грам, автоматизованих систем управління тощо;

12.8. Гнучке

інтегроване

виробництво

437

- потоків інформації для розробки конструктивного управлінського рішення;

- персоналу за рахунок злиття професій.

Системи гнучких інтегрованих виробництв містять такі складові частини:

- автоматизовану транспортно-складську систему (АТСС);

- автоматичну систему інструментального забезпечення (АСІЗ);

- автоматичну систему видалення відходів (АСВВ);

- автоматизовану систему забезпечення якості (АСЗЯ);

- автоматизовану систему забезпечення надійності (АСЗН);

- автоматизовану систему у

правління ГВМ (АСУ ГВМ);

- систему автоматизованого проектування (САПР);

- автоматизовану систему технологічної підготовки виробництва (АСТПВ);

- автоматизовану систему оперативного планування виробництва (АСОПВ);

- автоматизовану систему утримання й обслуговування устаткування (АСУОУ);

- автоматизовану систему управління виробництвом (АСУВ).

ВПРАВИ ДЛЯ РОЗПІЗНАННЯ ТЕРМІНІВ

Розпізнайте, яку економічну категорію характеризують наведені нижче

визначення. Обґрунтуйте свою відповідь.

Зашифрованими економічними категоріями є:

-

автоматизовані операції;

- виробнича партія;

- виробничий процес;

- виробничий цикл;

- допоміжні процеси;

- конвеєри;

- машинні операції;

- машинно-ручні операції;

- обслуговуючі процеси;

- операційна партія;

- операція;

- основні процеси;

- потокова лінія;

- потокове виробництво;

- промислове виробництво;

- ритм потокової лінії;

- ручні операції;

- технологічний процес;

- тип виробництва;

- фаза.

1.

Складний процес перетворення сировини, матеріалів, напівфабрикатів,

інших предметів праці на готову продукцію, що задовольняє вибагливі по-

треби окремих споживачів і ринку в цілому

?

2.

Процес, в якому люди, знаходячись в певних виробничих відносинах і ви-

користовуючи знаряддя і предмети праці, створюють необхідні суспільству

товари (роботи, послуги) виробничого і особистого споживання

?

3.

Технологічні процеси, в результаті яких відбуваються зміни геометричних

форм, розмірів і фізико-хімічних властивостей продукції

?

438

4.

Процеси, що забезпечують безперебійне протікання основних процесів

?

5.

Процеси, пов'язані з обслуговуванням основних і допоміжних процесів

?

6.

Комплекс робіт, виконання яких характеризує завершення певної частини

технологічного процесу і пов'язане з переходом предмета праці з одного

якісного стану в інший

?

7.

Послідовно виконувані над визначеним предметом праці технологічні дії

?

8.

Частина технологічного процесу, здійснювана на одному робочому місці,

яка полягає у виконанні спеціальних дій над кожним предметом праці чи

групою оброблюваних предметів

?

9.

Виконувані на автоматичному устаткуванні чи автоматичних лініях операції

?

10.

Виконувані працівниками власноруч без застосування машин, механізмів і

механізованого інструмента операції

?

11.

Календарний період часу, протягом якого матеріал, заготівля чи інший об-

роблюваний предмет проходить всі операції виробничого процесу чи ви-

значеної його частини і перетворюється на готову продукцію

?

12.

Виконувані за допомогою машин чи ручного інструмента під наглядом

працівника операції

?

13.

Група виробів однакового найменування і типорозміру, що запускаються у

виробництво протягом визначеного періоду часу при однаковому підготов-

чо-заключному часі на операцію

?

14.

Виробнича партія чи її частина, що надходить на робоче місце для вико-

нання технологічної операції

?

15.

Виконувані на верстатах та установках при обмеженій участі робітника

операції

?

16.

Сукупність організаційних, технічних та економічних особливостей вироб-

ництва, тобто комплексна характеристика організації і технічного рівня пі-

дприємства, обумовлена ступенем його спеціалізації, складністю та стійкі-

стю товарної номенклатури, розмірами і повторюваністю випуску виробів,

а також масштабами виробництва

?

17.

Сукупність робочих місць, розташованих відповідно до послідовності тех-

нологічного процесу і призначених для виконання окремих, закріплених за

ними операцій

?

18.

Кількість виробів, що випускаються потоковою лінією за одиницю часу

?

19.

Транспортні засоби, призначені для транспортування виробу чи виконання

на ньому робочих операцій, а також регламентуючі ритм роботи потокової

лінії

?

439

20.

Форма організації виробництва, яка передбачає виготовлення продукції,

підпорядковане визначеному такту (ритму) і здійснюване на спеціальних

робочих місцях, розташованих за ходою технологічного процесу

?

ТЕСТОВІ ВПРАВИ

Дайте відповідь на наступні тестові запитання:

1. Спеціалізація виробництва характеризує:

а) перепрофілювання частини чи всього виробничого потенціалу підприємства

на виробництво іншої продукції під впливом зміни ринкового середовища

б) процес органічного поєднання на одному підприємстві виробництв, що відно-

сяться до різних галузей промисловості

в) процес зосередження діяльності підприємства на виготовленні певної продук-

ції або виконанні окремих видів робіт.

2. Процеси безпосереднього виготовлення основної продукції відносяться до:

а) обслуговуючих;

б) допоміжних;

в) основних.

3. Принцип організації виробничого процесу, який передбачає економічно об-

ґрунтоване вивільнення людини від безпосередньої участі у виконанні виробничих

операцій, – принцип:

а) пропорційності;

б) паралельності;

в) гнучкості;

г) автоматичності.

4. Яке виробництво має обмежену номенклатуру продукції, виготовлення якої

періодично повторюється партіями при досить значному загальному обсязі її ви-

пуску?

а) одиничне виробництво;

б) серійне виробництво;

в) масове виробництво.

5. Визначте тривалість технологічного циклу, який складається з шести

операцій, при послідовному типі їх здійснення, якщо тривалість технологічних

операцій складає: першої – 2 хв., другої – 4 хв., третьої – 4 хв., четвертої – 6 хв.,

п'ятої – 2 хв., шостої – 8 хв. Кількість оброблюваних в партії деталей – 7 одиниць.

а) (2 + 4 + 4 + 6 + 2 + 8) : 7 = 3,7 хв.;

б) 7 х (2 + 4 + 4 + 6 + 2 + 8) = 182 хв.;

в) (2 + 4 + 4 + 6 + 2 + 8) + (7 – 1) х 8 = 142 хв.

6. Визначте тривалість технологічного циклу обробки 7 деталей при пара-

лельному здійсненні операцій в процесі виробництва, якщо тривалість технологі-

чних операцій складає: першої – 2 хв., другої – 4 хв., третьої – 4 хв., четвертої – 6

хв., п'ятої – 2 хв., шостої – 8 хв.

а) (2 + 4 + 4 + 6 + 2 + 8) : 7 = 3,7 хв.;

б) 7 х (2 + 4 + 4 + 6 + 2 + 8) = 182 хв.;

в) (2 + 4 + 4 + 6 + 2 + 8) + (7 – 1) х 8 = 74 хв.

440

7. Визначте такт конвеєра, якщо відомо, що за зміну тривалістю 8 годин на

ньому збираються 220 виробів. Регламентовані перерви на відпочинок – 30 хв.

а) (8 х 60 – 30) : 220 = 2,05 хв.;

б) (8 х 60 – 30) х 220 = 99000 хв.;

в) (8 х 60 + 30) : 220 = 2,3 хв.

8. Принцип, який означає, що предмети праці в процесі обробки повинні мати

найкращі маршрути на всіх стадіях і операціях виробничого процесу:

а) принцип безперервності;

б) принцип пропорційності;

в) принцип прямоточності.

9. Комбінування виробництва – це:

а) перепрофілювання частини чи всього виробничого потенціалу підприємства

на виробництво іншої продукції під впливом зміни ринкового середовища;

б) процес органічного поєднання на одному підприємстві виробництв, що відно-

сяться до різних галузей промисловості;

в) процес зосередження діяльності підприємства на виготовленні певної продук-

ції або виконанні окремих видів робіт.

10. Які виробничі процеси виконуються машинами під наглядом робітника?

а) механізовані процеси;

б) автоматизовані процеси;

в) автоматичні процеси.

11. Принцип організації виробничого процесу який вимагає від виробничої сис-

теми стабільного виконання своїх функцій в межах допустимих відхилень і здат-

ності протистояти дисфункціональним впливам, – це принцип:

а) гнучкості;

б) автоматичності;

в) прямоточності;

г) гомеостатичності.

12. Яке виробництво характеризується вузькою номенклатурою продукції,

великим обсягом безперервного і тривалого виготовлення окремих виробів?

а) одиничне виробництво;

б) серійне виробництво;

в) масове виробництво.

13. Визначте тривалість технологічного циклу при послідовному типі поєд-

нання операцій, якщо в партії обробляється 6 деталей, а тривалість технологіч-

них операцій складає: першої – 5 хв., другої – 8 хв., третьої – 5 хв., четвертої –3

хв., п'ятої – 9 хв., шостої – 11 хв., сьомої – 6 хв.

а) (5 + 8 + 5 + 3 + 9 + 11 + 6) : 6 = 7,8 хв.;

б) (5 + 8 + 5 + 3 + 9 + 11 + 6) + (6 –1) х 11 = 102 хв.;

в) 6 х (5 + 8 + 5 + 3 + 9 + 11 + 6) = 282 хв.

14. Визначте тривалість технологічного циклу обробки 6 деталей при пара-

лельному виді руху в процесі виробництва, якщо тривалість технологічних опера-

цій складає: першої – 5 хв., другої – 8 хв., третьої – 5 хв., четвертої –3 хв., п'ятої –

9 хв., шостої – 11 хв., сьомої – 6 хв.

а) (5 + 8 + 5 + 3 + 9 + 11 + 6) : 6 = 7,8 хв.;