Габбасова Ж.Д. Автоматизированные технологические процессы

Подождите немного. Документ загружается.

Атырауский институт нефти и газа

УМК. Автоматизация технологических процессов. Издание первое.

,0

1

a

S

,0

2

a

S

…

0

N

a

S

(3.5)

В результате получаем следующую систему уравнений:

....

...

1

00

1

1

00

1

1

0

2

0

1

1

2

2

0

11

N

i

ii

N

i

niin

N

i

ii

N

i

i

yxxxaxxaxa

(3.6)

N

i

ini

N

i

nin

N

i

ini

N

i

ini

yxxaxxaxxa

1

00

1

2

0

1

0

2

0

1

2

0

1

0

1

...

Умножим левую и правую части уравнений на 1/n-1, в результате при

каждом коэффициенте

a

получается выборочный коэффициент парной

корреляции г, рассчитываемый по следующим формулам:

N

i

jii

xy

XY

N

r

j

1

00*

1

1

00

N

i

miei

xx

Xx

N

r

me

1

00*

1

1

00

(3.7)

Выборочные коэффициенты парной корреляции лучше рассчитать

предварительно, сразу после нормирования исходных статистических

данных. Они являются мерой тесноты линейной связи между двумя

случайными величинами. В общем случае величина коэффициента парной

корреляции может меняться от 0 до

1. если коэффициент корреляции

равен 0, связь либо вообще отсутствует, либо отлична от линейной. Если он

равен

1, связь является линейно-функциональной.

Знак коэффициента корреляции указывает на направление связи:

увеличение одной из переменных при положительной корреляции влечет за

собой увеличение, а при отрицательной корреляции – уменьшение другой.

Принимая во внимание, что

N

i

x

ji

j

SX

N

1

2

0

0

1

1

1

0

Получаем систему нормальных уравнений

**

3

*

2

*

1

***

32

*

1

***

21

321

223212

1121

...

...

nnnn

n

n

yxnxxxxxx

yxxxnxxxx

YXxxnxx

rararara

rraraara

rraraa

(3.8)

Следует иметь в виду, что вычисленный по формуле (3.7) выборочный

коэффициент корреляции равен коэффициенту корреляции между

переменными, выраженными в натуральном масштабе, а также, что

emme

xxrxxr

**

Решив систему (3.8), определяют значения

n

aaa ,...,,

21

. Затем

рассчитывают коэффициент множественной корреляции R:

**

3

*

1

...

21 n

yxnyxyx

rararaR

(3.9)

Служащий показателем силы связи в случае множественной регрессии.

Коэффициент множественной корреляции изменяются в пределах

10 R

и может быть использован для обобщенного анализа качества

статистической математической модели. В случае выборок небольшого

объема в величину R необходимо внести корреляцию на систематическую

81 (107)

Атырауский институт нефти и газа

УМК. Автоматизация технологических процессов. Издание первое.

ошибку. Чем меньше число степеней свободы выборки

1Nf

, тем

сильнее увеличивается сила связи, оцениваемая коэффициентом

множественной корреляции

lN

N

RR

1

11

2'

(3.10)

где

'

R

- скорректированное значение коэффициента множественной

корреляции;

l

- число коэффициентов уравнения регрессии.

Для практического использования математической модели необходимо

перейти к натуральному масштабу по формулам.

,

xj

y

jj

S

S

ad

0

,,...2,1

j

nj

n

j

jj

xayd

1

0

(3.11)

Оценка значимости полученных коэффициентов математической

модели. Оценка значимости коэффициентов уравнения регрессии

производится по критерию Стьюдента:

j

B

j

j

S

b

t

, (3.12)

где

jb

j

-й коэффициент уравнения регрессии;

j

B

S

- среднее

квадратичное отклонение

j

-го коэффициента.

Если

j

t

больше табулированного

ftp

для выбранного уровня

значимости

p

и числа степеней свободы

f

(число степеней свободы

lNf

,

где

N

- объем выборки,

l

- число определяемых коэффициентов), то

коэффициент

j

b

значимо отличается от нуля. Незначимые коэффициенты

исключаются из уровня регрессии. Оставшиеся коэффициенты

пересчитываются заново, поскольку коэффициенты закоррелированы друг с

другом.

Определение адекватности уравнения регрессии. Адекватность

уравнения проверяется по критерию Фишера

ост

у

Д

Д

F

, (3.13)

где

1

1

2

1

N

yy

Д

Х

i

у

- дисперсия относительно среднего;

lN

yy

Д

Х

i

ii

ост

1

2

ˆ

- остаточная дисперсия;

i

y

ˆ

- рассчитанное по модели значение выходной переменной;

N

- объем

выборки;

l

- число коэффициентов в уравнении регрессии. Чем больше

рассчитанное значение критерия Фишера

F

превышает табличное

2,1 ffFp

для выбранного уровня значимости

p

и чисел степеней свободы

11 Nf

lNf 2

, тем эффективнее уравнение регрессии.

82 (107)

Атырауский институт нефти и газа

УМК. Автоматизация технологических процессов. Издание первое.

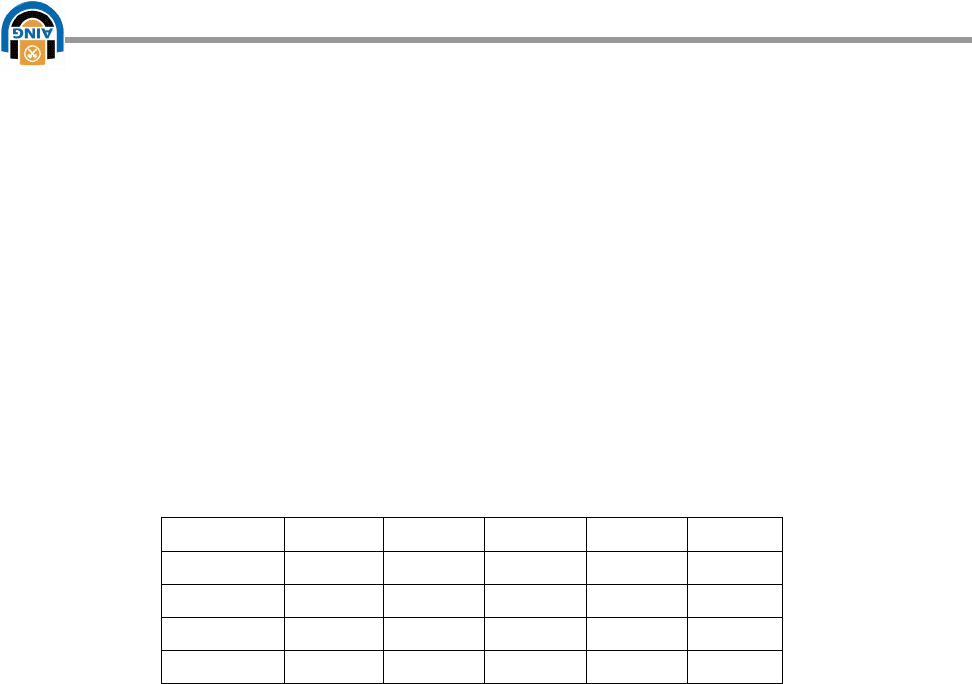

Упражнения.

Для заданных структуры статистической математической модели

процесса электроплавки медного гранулированного концентрата в рудно-

термической печи

1433221102

33221101

ybXbXbXbbY

XdXdXddY

где

1

X

- количество проплавленной шихты;

2

X

- содержание СаО в

шихте;

3

X

- содержание SiO в шихте;

1

Y

- расход электроэнергии;

2

Y

-

температура ванны печи и массива экспериментальных данных (см. таблицу)

найти численные значения коэффициентов уравнений математической

модели и методом множественного корреляционного анализа, оценить

значимость полученных коэффициентов по критерию Стьюдента, установить

адекватность уравнений по критерию Фишера.

Таблица 2

Номер

1

X

2

X

3

X

1

Y

2

Y

1

11

X

21

X

31

X

11

Y

21

Y

2

12

X

22

X

32

X

12

Y

22

Y

N

n

X

1

n

X

2

n

X

3

n

Y

1

n

Y

2

Численные значения массива данных выдаются индивидуально по

вариантам

Литература: 10 доп. [64-78].

Контрольные вопросы:

1. Что понимается под термином «корреляция»?

2. В каких пределах изменяется коэффициент корреляции при

нормальном распределении случайных чисел?

3. Что является необходимым условием минимума целевой функции

при использовании метода МНК?

4. Каким критерием оценивается адекватность уровня регрессии?

Практическое занятие №4. Постановка задачи оптимального

управления технологическим процессом

Задание: Разработать блок-схему и по ней составить программу для

решения задачи оптимального управления.

Методические рекомендации:

Рассмотрим постановку и решение задачи оптимального управления на

примере процесса конвертирования медных штейнов.

Процесс конвертирования является одним из основных технологических

процессов пирометаллургического производства меди. Конвертная плавка в

силу термодинамических закономерностей и условий совместного окисления

в ванне конвертора сульфидов меди и железа разделяется на два периода.

Основными физико-химическими процессами в первом периоде

является окисление FeS кислородом дутья с образованием окислов железа и

ошлаковывание последних кремнеземом, содержащимся в загруженной руде.

83 (107)

Атырауский институт нефти и газа

УМК. Автоматизация технологических процессов. Издание первое.

Процесс идет с выделением значительного количества тепла за счет

высокой экзотермичности протекающих реакций окисления и

шлакообразования.

Периодически, по мере накопления шлака, подачу дутья прекращают и

сливают шлак. Затем добавляется новая порция штейна и конвертер вновь

становится под дутье. Продолжительность первого периода и число продувок

в нем в основном зависит от содержания сульфидного железа в поступающих

на переработку штейне и холодных материалах (гранулах).

За время первого периода сульфидная масса в ванне конвертера

постепенно обогащается медью и к заключительной продувке получают

почти чистую полусернистую медь.

Второй период заключается в непрерывной продувке в течение 2-3

часов полусернистой меди Cu

2

S и получением меди и отходящих газов.

Общая задача управления конверторным отделением может быть

сформулирована следующим образом: обеспечить производство планового

количества черной меди заданного количества с минимальными удельными

затратами сырья за счет распределения материальных потоков между

агрегатами, согласования времени начала и продолжительности

технологических операций, определения моментов загрузки (выгрузки) и

количества загружаемых (выгружаемых) материалов; при этом необходимо

соблюсти требования технологического режима и ограничения на

производительность агрегатов.

Сформулирование выше задача управления является сложной. В таких

случаях обычно применяют метод декомпозиции, т.е. разбиение общей

задачи на ряд взаимосвязанных задач, обеспечивающих приемлемое решение

исходной общей задачи.

Последнюю можно, например, разбить на следующие три: 1)

управление конверторным отделением в целом; 2) управление отдельной

конверторной плавкой; 3) управление процессом конвертирования только в

ходе продувки.

Наиболее из этих задач является, очевидно, третье, которая и

рассматривается в первом примере.

Прежде чем ставить задачу оптимального, управления, необходимо

определить входные переменные (с помощью которых возможно

воздействовать на процесс) и выходные, определяющие качественные

показатели процесса.

К входным переменным можно отнести следующие: 1) расход дутья; 2)

содержание кислорода в дутье; 3) загрузка руды в ходе продувки; 4) загрузка

гранул в ходе продувки. Эти переменные реальны в условиях, где имеются

цехи для производства гранул и кислорода. В условиях, если таких цехов нет,

тогда в качестве управляющих переменных используются только расходы

дутья и руды.

84 (107)

Атырауский институт нефти и газа

УМК. Автоматизация технологических процессов. Издание первое.

К выходным переменным относятся: 1) химсостав шлака; 2)

температура в ванне; 3) химсостав конверторной массы; 4) химсостав

отходящих газов.

Исходя из вышеизложенного, можно сформулировать несколько

вариантов постановок оптимизационной задачи управления процессом

конвертирования в ходе продувки.

Вариант 1. Минимизировать содержание меди в шлаке при соблюдении

технологических ограничений на выходные переменные.

Вариант 2. Минимизировать содержание железа в конверторной массе

при соблюдении технологических ограничений на выходные переменные.

Вариант 3. Минимизировать отклонения входных переменных

(содержание магнетита в шлаке, SiO

2

в шлаке SO

2

в газе, температуры в

ванне) от заданных на данную продувку значений при соблюдении

технологических ограничений на выходные переменные.

Вариант 4. Минимизировать содержание меди в шлаке, железа в массе

и отклонения входных переменных при соблюдении на входные переменные.

Данная постановка задачи оптимизации объединяет варианты 1,2,3.

Возможны и другие варианты постановки оптимизационной задачи при

наличии соответствующих технологических ограничений.

Для формулирования математической постановки задачи оптимального

управления примем следующие обозначения входных

i

x

и выходных

i

y

переменных:

1

x

- расход дутья, м

3

/ч;

2

x

- содержание О

2

в дутье, %

3

x

- расход руды, т/ч;

4

x

- продолжительность продувки, мин.;

5

x

- расход гранул, т/ч;

1

y

- содержание меди в шлаке, %

2

y

- температура в ванне конвертора,

0

С;

3

y

- содержание магнетита (Fe

8

О

4

) в шлаке, %;

4

y

- содержание SiO

2

в шлаке;

5

y

- содержание FeS в массе, %;

6

y

- содержание SO

2

в отходящих газах, %.

С целью упрощения постановки задачи другие компоненты химсостава

шлака и конверторной массы здесь не учитываются, так как переменные

1

y

,

2

y

,

3

y

,

4

y

и

5

y

в основном определяют качество шлака и массы в первом

периоде.

Для решения задачи оптимизации прежде всего необходимо

сформировать критерий оптимальности (целевую функцию). Целевая

функция, обобщающая 3 первых постановки задачи оптимизации (т.е.

вариант 4), должна аддитивно включать в себя все выходные переменные

процесса:

min

1

n

j

зад

jjj

yxF

(4.1)

85 (107)

Атырауский институт нефти и газа

УМК. Автоматизация технологических процессов. Издание первое.

где

j

- коэффициент, принимающий значение 0 или 1;

j

- весовой коэффициент, определяющий значение (вес) каждой из

переменных в общем критерии;

зад

j

y

- заданное на другую продувку значение

j

-й выходной

переменной, причем,

зад

y

1

= 0 и

зад

y

5

= 0, так как в этих случаях

минимизируются значения содержания меди в шлаке и железа в массе, а не

их отклонения.

С помощью коэффициента

j

можно изменять структуру критерия (1).

Так, например, если принять

1

=1,

2

=

3

=…=

6

=0, то получим критерий

для варианта 1; если примем

1

=0,

2

=1, а

3

=

4

=

5

=

6

=0, то вариант 2; в

случае если

1

=0,

2

=0, а

3

=

4

=

5

=

6

=1 – вариант 3; если же

1

=

2

=…

=

6

=1, получим критерий постановки оптимизационной задачи для варианта

4.

Физический смысл весового коэффициента заключается в следующем.

Поскольку добиться на практике абсолютной сходимости критерия

xF

к

нулю невозможно, то решение задачи оптимизации (4.1) допускает

возможность того, что

j

-я выходная переменная не будет абсолютно равна

ее заданному на данную продувку значению, т.е.

j

≠

зад

j

y

. Степень близости

значений

j

и

зад

j

y

можно повысить, увеличить вес (значимость) этой

переменной в аддитивном критерии (4.1) с помощью коэффициентов

j

.

Однако на практике, как правило, высокая точность (степень) сходимости

одних переменных достигается за счет ухудшения точности (степени)

сходимости других переменных. Поэтому в каждом конкретном случае

необходимо выбрать наиболее важные для данного процесса выходные

переменные и задать для них более высокое значение

j

.

На практическом занятии заданные на данную продувку значения

выходных переменных (взятые из практики конвертирования медных

штейнов на предприятиях цветной металлургии Казахстана) будет

следующим:

зад

y

1

= 0%;

зад

y

2

=1200

0

С;

зад

y

3

=13%; (4.2)

зад

y

4

=28%;

зад

y

5

=0%;

зад

y

6

=14%.

Технологические ограничения на выходные переменные, соблюдение

которых требовалось в содержательных постановках задач для вариантов 1-

4, имеют следующий вид:

86 (107)

Атырауский институт нефти и газа

УМК. Автоматизация технологических процессов. Издание первое.

чтх

минх

чтх

х

чнмтысx

/,2010

;,4012

;/,2510

,%;3020

;/.,15028

5

4

3

2

3

1

(4.3)

Уравнение (4.1), описывающее критерий оптимальности и соотношения

(4.3), описывающие технологические ограничения на выходные переменные,

составляют математическую постановку задачи оптимизации процесса

конвертирования в ходе продувки.

Упражнения.

1. Получить у преподавателя вариант задания.

2. В соответствии с заданием написать содержательную и

математическую постановку задачи оптимального уравнения.

3. Составить блок-схему решения задачи выбранным методом.

4. Составить программу решения задачи.

Литература: 3 осн. [31-40]

Контрольные вопросы:

1. Какие функции цели можно сформулировать в качестве критериев

оптимальности процесса конвертирования?

2. Перечислите входные и выходные переменные процесса

конвертирования.

3. Как свести задачу поиска экстремума целевой функции при наличии

ограничений к задаче безусловной оптимизации?

4. В чем смысл весовых коэффициентов

j

?

5. Назначение математической модели процесса при решении задачи

оптимального управления.

6. Какие методы оптимизации можно использовать для поиска

экстремума целевой функции

xQ

?

Практическое занятие 5. Задачи линейного программирования.

Задание: используя теоретические сведения и приведенный пример,

выполнить заданные упражнения.

Методические рекомендации:

Общая постановка задачи линейного программирования имеет вид:

nn

XCXCXCXR ...)(max

2211

или

n

j

jj

XCXR

1

)(max

(5.1)

Найти max (или min) линейной функции (1) при наличии ограничений

типа равенств и неравенств:

2,222,211,2

1,122,111,1

2,222,211,2

1,122,111,1

2211

22222121

11212111

2222

2222

1111

1111

1111

...

.

...

.

...

...

...

.

...

...

mnnmmm

mnnmmm

mnnmmm

mnnmmm

mnnmmm

nn

nn

bxaxaxa

bxaxaxa

bxaxaxa

bxaxaxa

bxaxaxa

bxaxaxa

bxaxaxa

(5.2)

Все

0

j

x

)...1( nj

положительные величины. Коэффициенты

ij

a

могут быть положительными или отрицательными.

Оптимальным решением задачи линейного программирования является

такая совокупность неотрицательных значений независимых переменных Х

j

87 (107)

Атырауский институт нефти и газа

УМК. Автоматизация технологических процессов. Издание первое.

равна

*

j

X

j=1,…n, которое удовлетворяет условия (5.2) и обеспечивает

exctremym функции (5.1).

Для решения задач линейного программирования используется

симплексный метод линейного программирования. Сущность симплексного

метода состоит в отыскании оптимального плана путем последовательного

приближения.

Решение называют любой набор переменных х

1

, х

2

…х

n

,

удовлетворяющих условию:

При

n

i

ijij

bxaR

1

0

j

x

Найти минимум линейной функции

n

j

jj

XCR

1

Основные формулировки:

1.Допустимым решением называют решение с неотрицательными

переменными x

j

2.Базисом называют набор таких переменных при которых матрица

составленная из коэффициентов этих переменных в уравнениях, будет

невыраженной, т.е. ее определитель отличен от нуля.

3.Базисным решением называют такое решение, которое получится,

если положить все небазисные (свободные) переменные равными нулю и

решить уравнения относительно базисных переменных.

Принцип нахождения оптимального решения в симплексном методе

состоит в следующем:

1.Задачу линейного программирования записывают в канонической

форме, т.е. основной форме, когда пишется max функции.

2.Определяют допустимое базисное решение (или опорное решение)

3.Проверяют это решение на оптимальность.

4.Если решение не оптимальное, то из базиса вычеркивают

определенную переменную и вместо нее вводят другую.

В результате многократного повторения описывающего процесса

получают оптимальное решение.

Пример: Найти минимум функции R=3-X

4

+2X

5

(1)

при ограничениях:

2

23

732

541

543

542

XXX

XXX

xXX

(2)

0

j

x

5...1j

Выбираем переменные X

4

и X

5

как свободные переменные,

X

1

, X

2

, Х

3

– базисными переменными.

Выразим X

1

, X

2

, Х

3

и функцию R через свободные переменные.

Из системы (2):

543

542

541

32

327

2

XXX

XXX

XXX

(3)

54

23 XXR

(4)

88 (107)

Атырауский институт нефти и газа

УМК. Автоматизация технологических процессов. Издание первое.

Находим опорное решение (базисное решение). Для этого X

4

и X

5

приравниваем нулю, т.е. свободные переменные X

4

и X

5

могут быть выбраны

произвольным образом, т.е. могут быть и приравнены 0, тогда подставив X

4

=0 и X

5

=0 в формулы (3) и (4) получим: Х

1

= 2; Х

2

= 7; Х

3

= 2 и R = 3

Таким образом, находим опорный план

5

4

33

21

002272

0

x

x

xx

xx

x

Этот опорный план является допустимым, т.к. все его компоненты

неотрицательны. Этому опорному плану соответствует значение линейной

формы R=3.

Произведем проверку этого опорного плана на оптимальность.

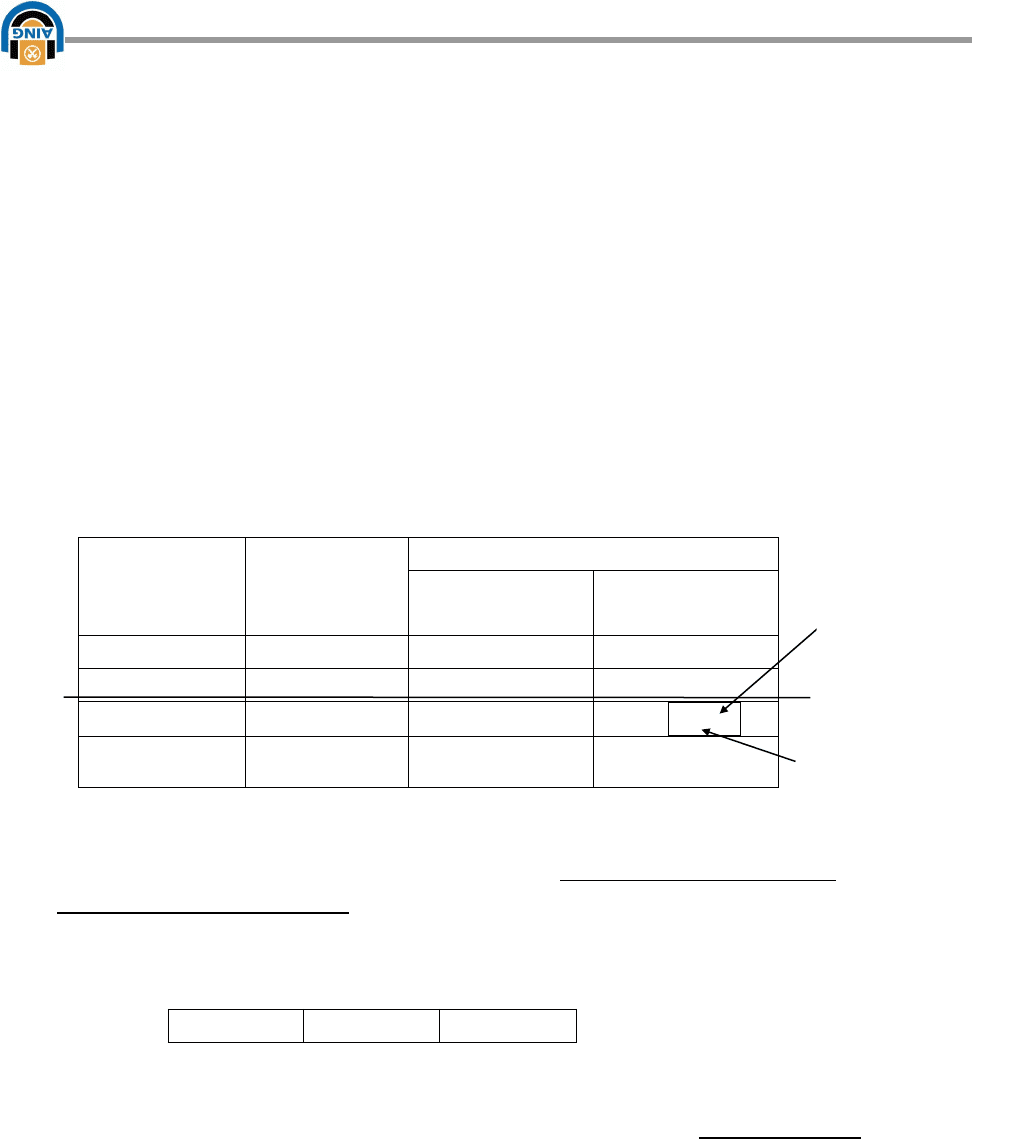

Для этого составим симплекс таблицу:

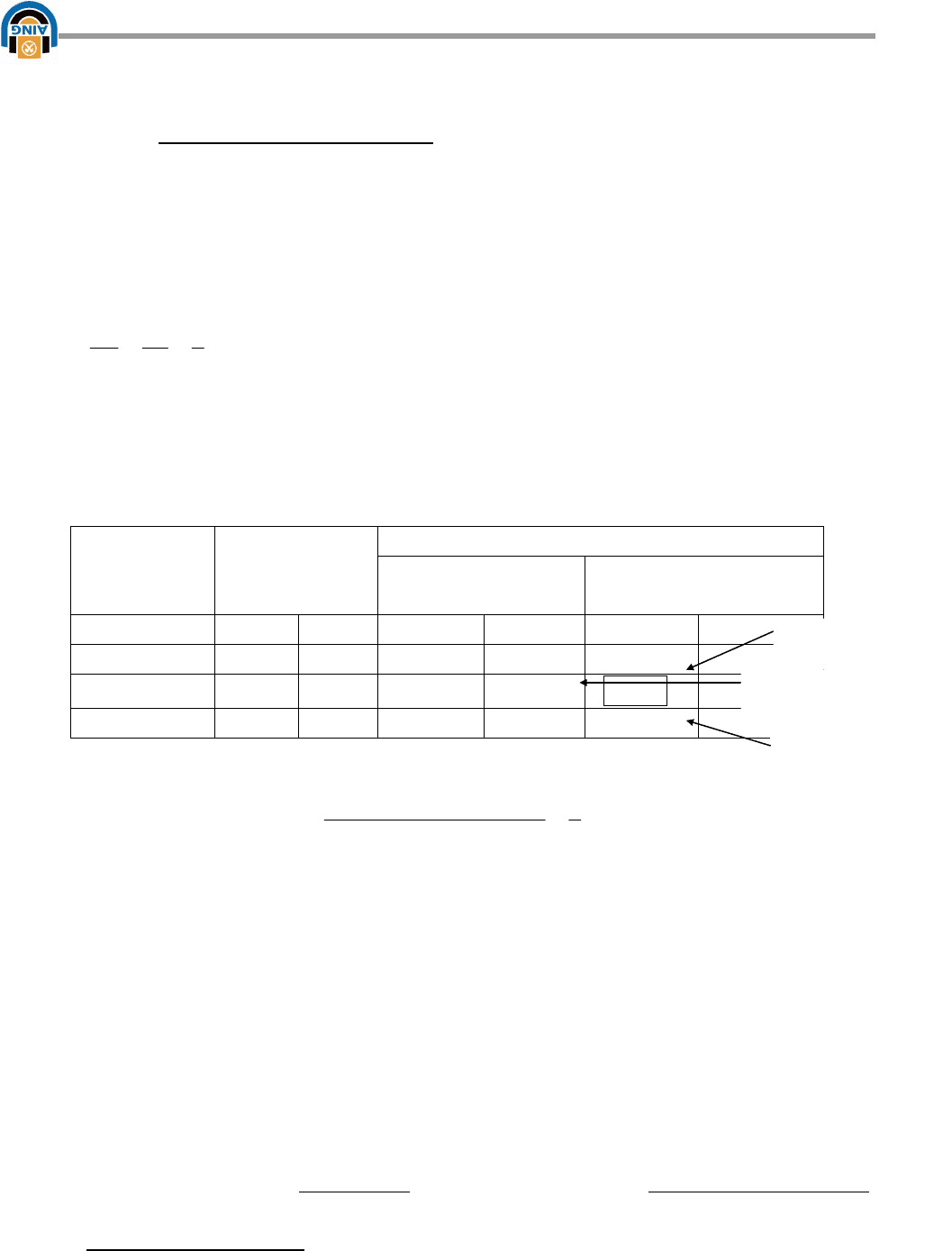

Таблица 1

Базисные

переменны

е

Свободные

члены β φ

Свободные переменные

Х

4

Х

5

Х

1

2 -1 -1

Х

2

7 -2 -3

Х

3

2 1

3

R

Co

3

Cu

1

5

2

C

В этой таблице строки соответствуют базисным переменным, а столбцы

– свободным переменным.

Для проверки полученного опорного плана Х

0

= [2 7 2 0 0]

на оптимальность проанализируем последнюю строку таблицы, т.е.

Если все значения коэффициентов в строке R при свободных

переменных будут отрицательны, то полученный план оптимальный. Если же

некоторые коэффициенты имеют значение больше 0, т. е. положительные, то

в этом случае для дальнейшего уменьшения функции R соответствующие

переменные Х

j

(для нашего случая Х

5

) целесообразно увеличить, для чего их

необходимо ввести в базис.

В нашем примере, т.к. коэффициент при свободном переменном Х

5

в

последней строке таблицы 1 положителен, то опорный план Х

0

не является

оптимальным.

Найдем: С

5

= 2 = max C

j

j = 4,5

Введем в базис переменную Х

5

:

R -1 2

89 (107)

Разрешающий

элемент

Направляющий

столбец

Направляющая

сорока

Атырауский институт нефти и газа

УМК. Автоматизация технологических процессов. Издание первое.

Столбец матрицы, который имеет положительное максимальное

значение в последней строке, т.е. при линейной функции, в нашем случае Х

5,

называется направляющим столбцом.

Признаком, отрицающим существование оптимального плана, является

отсутствие в направляющем столбце положительных коэффициентов. В

нашем случае в направляющем столбце есть положительный коэффициент

+3, значит, оптимальный план существует.

Далее выбираем минимальное отношение значений коэффициента из

свободных членов на значение коэффициентов в направляющем столбце, т.е.

3

2

35

3

aa

ij

- есть минимальное отношение, то переменная Х

1

подлежит

исключению из базисных переменных и переводится в разряд свободных.

Для перехода к симплекс-таблице, отвечающей новому базису, в

котором базисными переменными будут Х

1,

Х

2,

Х

5,

а свободными

переменными будут Х

4

,Х

3

. Составим вспомогательную таблицу 2

Базисные

переменны

е

Свободные

члены β φ

Свободные переменные

Х

4

Х

5

Х

1

2 2/3 -1 1/3 -1 1/3

Х

2

7 2 -2 1 -3 3/3=1

Х

3

2 2/3 1 1/3 3 1/3

R 3 -4/3 -1 -2/3 2 -2/3

Таблица заполняется по следующему алгоритму:

а) вычисляется λ

3

11

элементйразрешающи

и заносится нижнюю

полуклетку под разрешающим элементом

б) умножается на λ все элементы направляющей строки (кроме

разрешающего) и записывается полученное произведение в соответствующие

нижние полу клетки

в) умножается на –λ все элементы направляющего столбца (кроме

разрешающего) и запись в полуклетки столбца

г) выделяются в направляющей строке верхние полуклетки, а в

направляющем столбце нижние полу клетки

д) запись во все остальные полуклетки произведений выделенных

элементов строки и столбца, на пересечении которых расположена данная

полу клетка.

После заполнения таблица 2 переходим к новой симплекс-таблице 3,

отвечающей новому базису.

Алгоритм перехода:

а) в направляющие строки и столбец (для таблицы №1) заносим

элементы соответствующих нижних полу клеток.

90 (107)

Направляющая

строка

Направляющий

столбец

Разрешающий

элемент