Габбасова Ж.Д. Автоматизированные технологические процессы

Подождите немного. Документ загружается.

Атырауский институт нефти и газа

УМК. Автоматизация технологических процессов. Издание первое.

Питание печи электроэнергией осуществляется, от трех однофазных

трансформаторов, которые преобразуют ток высокого напряжения (35000

В) в рабочий ток низкого напряжения ( до 500 В), поступающий на

электроды печи.

По существующей классификации электротермических печей

электроплавка медных концентратов относится к многошлаковым процессам.

Электротермические печи с толстым шлаковым слоем рассматриваются

как тепловые ванны, в которых электрическая энергия преобразуется в

тепловую в шлаковом слое. Подвод электроэнергии в печь осуществляется

через электроды, погруженные в шлаковый слой. Доля мощности,

выделяемой в приэлектродной зоне, по различным данным может меняться

от 50 до 80%. Ток в ванне протекает в двух направлениях - между

электродами, а также между электродами и подиной печи.

Доля протекания тока в первом направлении незначительна, так как

электрическое сопротивление между электродами значительно большее

(вследствие большого расстояния между электродами, достигающее до 3-х

диаметров электродов), чем сопротивление электрод-под. Зона основного

тепловыделения находится на расстоянии до двух диаметров электрода от

его оси, вследствие чего температурное поле печи неравномерно. В

приэлектродных зонах температура монет достигать 1700-1800°С, у стен и

подэлектродной зоне снижается до 1250-1350°С. Под электродами можно

выделить почти изотермическую зону. Неравномерность температурного

поля обуславливает неравномерность плотности расплава. Это вызывает

конвективное движение шлака по замкнутым траекториям, расположенным

в верхней части ванны на глубине погружения электродов” со скоростью 1-2

м/сек. Массивы плавающей в ванне шихты (откосы) подплавляются

конвективными потоками перегретого шлака. Непрерывная циркуляция

шлака - важнейший процесс в электропечах, определяющий теплообмен в

ванне и интенсивность плавления шихты. Конвективное движение шлака

около электродов становится более интенсивным при увеличении мощности

печи и заглублении электродов.

Сопоставление электрических и температурных полей приводит к

выводу, что температурное поле по своему характеру резко отличается от

электрического. Поле удельной электрической мощности вблизи электрода

неравномерно как в вертикальном, так и в радиальном (относительно

электрода) направлении. Зона наибольшей удельной электрической

мощности располагается в непосредственной близости от электродов (в

контактном слое электрод-шлак), что подтверждается другими

исследованиями. Характер неравномерности меняется в зависимости от

заглубления электродов и высоты шлаковой ванны. Температурное поле в

продольном и поперечном направлениях равномерно и изменяется только в

вертикальном направлении, в основном, в подэлектродных слоях.

Выравнивание температур в ванне объясняется интенсивным конвективным

теплообменом.

71 (107)

Атырауский институт нефти и газа

УМК. Автоматизация технологических процессов. Издание первое.

Изменение физических свойств шлаков (в основном вязкости)

незначительно сказывается на изменении характеристики температурного

поля.

Важными характеристиками электротермических печей являются такие

показатели процесса как сопротивление (электрическое) печи на один

электрод и интенсивность перемешивания расплава под действием

электромагнитных и конвективных сил.

Постановка задачи управления. Описание процесса рудотермической

электроплавки и самой электропечи позволяет подчеркнуть следующие

особенности данного технологического процесса, как объекта управления.

1. Входными материальными потоками процесса электроплавки

являются непрерывно поступающие топливо (электроэнергия) и шихта,

периодически загружаемый конвертерный шлак, выходными периодически

сливаемые штейн и отвальный шлак. Однако, значительный объем шлаковой

ванны, непрерывность процессов плавления шихты и шлакообразования

позволяют отнести электроплавку к числу непрерывных объектов.

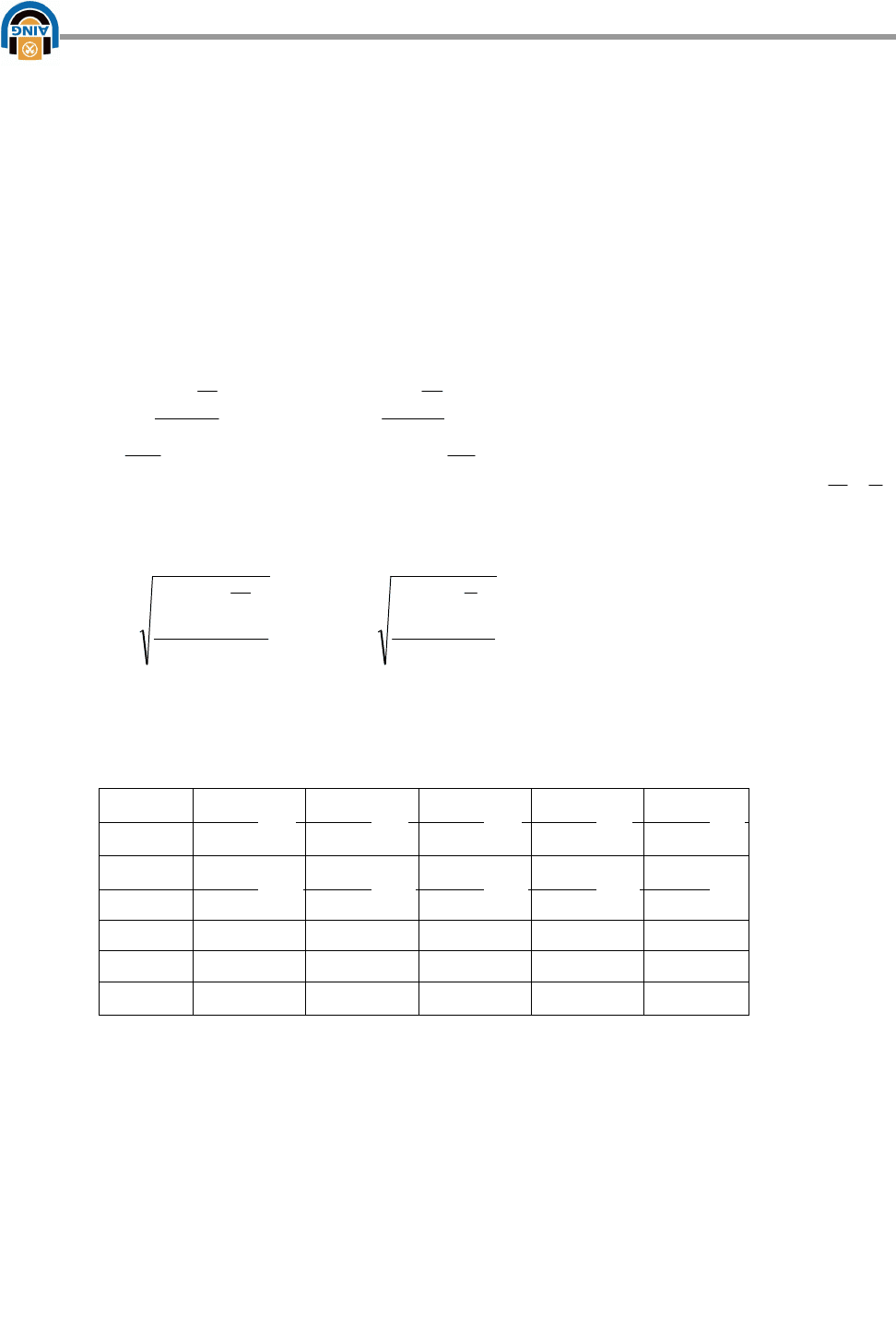

Схема входных и выходных переменных процесса электроплавки

представлена ниже.

2. Показатели, определяющие и характеризующие протекание процесса

электроплавки имеют различную физическую природу: расходы

материальных G и энергетических W, g потоков, химические составы X,

температуры, технико-экономические показатели. Они могут быть отнесены

к числу входных, выходных или режимных переменных объекта управления,

управляемых U или неуправляемых Z, контролируемых непрерывно,

дискретно или неконтролируемых и т.п. (рисунок 1). Таким образом,

электротермическая плавка является многомерным объектом управления.

Рис. 1

3. Большой объем ванны печи, значительная емкость бункеров

шихтопитателей обуславливают значительную инерционность процесса

плавки.

4. На процесс плавки оказывают влияние ряд медленно изменяющихся

неконтролируемых факторов - старение агрегата, дрейф минералогического

72 (107)

Z

X

Y

G

Y

G

X

X

q

6

q

1

W

6

W

1

G

1

G

4

W

q

G

Процесс

электроплавки

Атырауский институт нефти и газа

УМК. Автоматизация технологических процессов. Издание первое.

состава сырья, настылеобразование, приводя к нестационарности

процесса.

5. Наличие неконтролируемых переменных, дискретный характер

контроля ряда переменных, высокий уровень помех в каналах контроля

приводят к неполноте информации о процессе.

6. Вследствие значительных геометрических размеров электропечи

процессы плавления шихты распределены по поперечному сечению печи.

Пространственная распределенноетъ процесса и наличие транспортеров и

других вспомогательных агрегатов обуславливают наличие значительных

запаздываний по каналам данного объекта.

Существующая практика управления процессом электроплавки

медных концентратов. Основной задачей электропечного отделения

является выполнение суточного плана по выпуску штейна и переработке

сырья при заданных качественных показателях продукции (штейна и

отвального шлака), при обеспечении наилучших технико-экономических

показателей процесса.

Исходя из сложившейся производственной ситуации и условий ведения

процессов технологической схемы, управление электроплавкой состоит в

формировании требований к технологическому и энергетическому режимам,

выборе отвечающим этим требованиям режимов и их реализации.

В настоящее время управление процессом электроплавки осу-

ществляется технологом и сменным оператором и сводится к выбору и

реализации технологического и энергетического режимов плавки,

обеспечивающего выпуск штейна с заданными характеристиками по

количеству и качеству при выполнении ограничений по величине потерь

меди с отвальными шлаками и удельного расхода электроэнергии.

Требования по количеству выплавляемого штейна определяются, исходя из

планового задания по выпуску меди и производительности последующих

технологических переделов. Формирование требований к химическому

составу продуктов плавки осуществляется с учетом принятой методики

металлургических расчетов и опыта работы предприятия.

Основным требованием, предъявляемым к составу штейна, является

содержание в нем меди и серы. Шлак должен удовлетворять определенным

условиям по температуре плавления, вязкости, удельному весу, доле от веса

шихты.

Задаваясь степенью десульфаризации при электроплавке и степенью

извлечения меди из шихты в штейн, технолог для заданных количественных

и качественных характеристик продуктов плавки на основе балансных

соотношений, осуществляет формирование суточных план-заданий,

регламентирующих переработку шихты и подшихтовочных материалов.

Управление энергетическим режимом печи осуществляется мастерами

смен, которые, оценивая тепловое состояние печи путем анализа контрольно-

измерительных приборов и основываясь на собственном опыте ведения

плавки, принимают решения по установке общей электрической мощности

73 (107)

Атырауский институт нефти и газа

УМК. Автоматизация технологических процессов. Издание первое.

печи и по распределению электрической энергии по фазам (электродам)

печи.

Реализация электрического режима печи осуществляется с помощью

соответствующих локальных систем автоматического регулирования

мощностью электропечи.

Реализация выбранного технологического режима плавки по составу

шихты осуществляется смешением ряда шихтуемых материалов в

штабельном шихтарнике и его переработкой соответствии с план-заданием.

Наличие большого количества входных и выходных переменных,

нестационарностъ, инерционность процесса усложняют управление

электроплавкой и ведут при существующей практике управления к

отклонению переменных от заданного технологического режима: колебаниям

химического состава штейна, увеличению потерь меди с отвальными

шлаками, нарушению электрического режима печей и увеличению

энергозатрат.

Расчет шихты для процесса электроплавки выполняется в соответствии

с распространенной методикой и опирается на принятые величины степени

десульфаризации, степени извлечения меди из шихты в штейн, содержаний

шлакообразующих в отвальном шлаке. Однако, данные показатели не

являются константами и существенно изменяются в зависимости от условия

протекания плавки. Дрейф параметров агрегата, дрейф минералогического и

гранулометрического состава шихты, колебание состава конверторных

шлаков, неравномерность ввода электроэнергии на различные участки печи

приводят к тому, что фактически состав продуктов плавки существенно

отличается от расчетного.

Реализация заданного состава шихты затруднена дрейфом химических

составов шихтуемых материалов, кроме того, как показали исследования,

неточности в работе дозирующей аппаратуры и несовершенство способов

усреднения шихты приводят к неравномерности по химическому составу

закладываемого штабеля. В связи с этим при выработке штабеля, которая

длится в течение 2-4 суток, имеют место случайные колебания состава

гранулированной шихты, и на малых интервалах управления (смена)

химсостав гранул значительно (2-4%) отклоняется от средне оптимального

по штабелю.

В этих условиях суточные план-задания по выплавке штейна заданного

состава выполняются со значительными погрешностями, что приводит к

снижению показателей ведения плавки.

Недостатком существующей практики ведения процесса электроплавки

является несогласованность решений, принимаемых технологами по выбору

состава шихты и его количества сменных операторов по управлению

электрическим (тепловым) режимом, хотя плавление шихты и

шлакообразование в равной степени определяется как составом шихты, так и

распределением электрической энергии по фазам (электродам) печи.

74 (107)

Атырауский институт нефти и газа

УМК. Автоматизация технологических процессов. Издание первое.

Как показывает практика, существующие системы автоматизации

электрического режима электропечей не исключают случаев перерасхода

электроэнергии. Недостаточно высокая эффективность существующих

систем автоматизации связана с тем, что при их создании не учитывается

факт пространственной распределенности плавления шихты, не

используются методы распределенного контроля, отсутствует учет дрейфа

характеристик агрегата при выборе регуляторов.

Естественно, что существующая практика управления технологическим

процессом электроплавки не позволяет использовать потенциальные

возможности агрегата по эффективному увеличению производства меди и

обеспечивает, в лучшем случае, достижение плановых значений основных

технико-экономических показателей.

Крупномасштабность медеплавильного производства, позволяющая

получить высокий экономический эффект даже при незначительном в

процентном отношении улучшении технико-экономических показателей

процессов шихтоподготовки и электроплавки, обеспечивает

целесообразность использования ЦВМ для управления данными процессами.

Управление технологическим режимом. Технологический режим

электроплавки определяет качественные и количественные характеристики

выходных потоков (штейна и отвального шлака) и влияет на технико-

экономические показатели процесса в целом. Безвозвратность потерь ценных

металлов с отвальными шлаками, необходимость стабилизации состава для

нормального ведения процесса конвертирования, большие энергетические

затраты на процесс определяют "жесткие" требования к технологическому

режиму электроплавки по химсоставу продуктов плавки, легкоплавкости

шихты к объему поправляемой шихты на 1 т. штейна.

Перечисленные факторы зависят от химсостава поступающей в печь

шихты, физико-химических процессов взаимодействия ее составляющих при

плавке (реакции диссоциации, штейна и шлакообразования, восстановление

высших оксидов) и полотна разделения продуктов плавки. Кроме того,

химическим составом шихты определяются такие существенные для

процесса параметры как вязкость, жидко текучесть шлака и его

электропроводность. Задача управления технологическим режимом

электроплавки с учетом

особенностей передела подготовки шихты (наличие штабеля) разбиваются на

две, которые должны решаться на различных временных интервалах.

Химический состав шихты определяется соотношением и химсоставом

материальных потоков, поступающих в электропечь (гранулы, обороты,

известняк, пирит и др.). Основную роль играет химический состав гранул

(составляющих 70-80% веса шихты), который реализуется в штабельном

шихтарнике смещением джезказганского и пиритного концентратов,

известняка и других материалов. Как показали исследования, неточности в

работе дозирующей аппаратуры и несовершенство способов усреднения

шихты приводит к неравномерности по химическому составу

75 (107)

Атырауский институт нефти и газа

УМК. Автоматизация технологических процессов. Издание первое.

закладываемого штабеля. В связи с этим при выработке штабеля (4 - 6

суток) имеют место случайные колебания состава гранул и на малых

интервалах управления (смена) химсостав гранул значительно (2 - 4%)

отклоняется от средне оптимального по штабелю.

Это вызывает необходимость решения задачи оперативной

корректировки состава шихты подачей в печь подшихтовочных материалов

(известняк, пирит и др.) с учетом изменений минералогического состава

материалов и дрейфа характеристик агрегатов. Кроме того, подшихтовка

необходима в связи с регламентируемой планом на смену переработкой

оборотов, количество которых меняется случайным образом.

Подшихтовочные материалы, подаваемые в печь, при необходимости, -

известняк, пирит и другие (вместе или отдельно) будем называть в

дальнейшем подшихтовочной смесью.

Подшихтовочная смесь может готовиться в БЦПШ путем прямого

дозирования на ленту из бункеров № 66 – 70.

В связи с изложением, задача управления технологическим режимом

электроплавки разбивается на две, которые должны решаться на различных

временных интервалах:

- определение оптимального состава штабеля на интервал его

закладки (4 – 6 суток);

- оперативное (на смену) распределение потоков по печам,

определяющее текущее оптимальные расходы гранул, оборотов

подшихтовочной смеси и химсоставов последней.

Постановка и решение задачи оперативного (на смену) управления

технологическим режимом электроплавки рассмотрено в разделе 1.2 (задача

распределения материальных потоков).

Содержательная постановка задачи оптимизации химического состава

штабеля формируется следующим образом: найти химический состав

штабеля, минимизирующий потери меди с отвальными шлаками

электропечного отделения с учетом ограничений на качественные показатели

продуктов плавки – штейна и шлака.

Оптимизация химического состава штабеля является задачей верхнего

уровня и решается один раз в 4 - 5 суток (на период закладки).

Решение задачи осуществляется на основе математической модели

комплекса "шихта черновая медь" (для учета влияния конверторного шлака),

определяющей связь качественных характеристик продуктов плавки на

отделение с составом шихты и формализуется в виде задачи нелинейного

программирования.

Литература: 5 осн. [23-54].

Контрольные вопросы:

1. Какие важные характеристики имеются в техническом процессе

электроплавки?

2. Какими входными и выходными переменными характеризуется

электроплавка?

76 (107)

Атырауский институт нефти и газа

УМК. Автоматизация технологических процессов. Издание первое.

3. Какими особенностями представляется процесс, как объект

управления.

4. Какие задачи поставлены для управления процессом.

Практическое занятие №2. Математические модели кинетики

химических превращений.

Задание: Используя теоретические сведения и приведенный пример,

выполнить заданные упражнения.

Методические рекомендации:

Во многих химико-технологических процессах осуществляются

химические превращения веществ входного материального потока в другие

вещества (выходного материального потока).

Химизм технологических процессов описывается стехиометрическими,

описывающими материальный баланс реакции и показывающими, в каких

соотношениях компоненты участвуют в химической реакции. Эти уравнения

связывают исходные вещества и конечные продукты и представляют собой

уравнения материального баланса реакции.

В общем, виде стехиометрические уравнения химических реакций

можно записать следующим образом:

nnmmmm

AaAaAaAaAa

......

112211

(2.1)

где

nia

i

,...,1

- схемотехнические коэффициенты;

nmiA

i

,...,1

- продукты реакции;

miA

i

,...,1

- исходные вещества.

При этом продукты реакции записываются с положительными

стехиометрическими коэффициентами, а исходные вещества – с

отрицательными. Стехиометрический коэффициент

i

a

показывает, сколько

молекул вещества

i

A

участвуют в реакции. Существует бесконечное число

наборов

i

a

, удовлетворяющих (2.1), поэтому в качестве стехиометрических

коэффициентов принятого рассматривать наименьшие целочисленные

значения

i

a

.

Стехиометрические уравнения реакций обычно не включаются в

математическое описание процесса, а присутствуют как своеобразное

ограничение.

Большинство химико-технологических процессов является

гетерогенными. Гомогенные реакции можно рассматривать как частный

случай гетерогенных. При гомогенных реакциях исходные вещества и

продукты реакции находятся в одном и том же агрегатном состоянии (одной

и той же фазе, газовой или жидкой), при этом взаимодействие молекул,

атомов или ионов может происходить, по всему занятому объему. К этому

классу можно отнести следующие реакции: 1) все реагирующие вещества

являются газообразными; 2) все реагирующие вещества образуют растворы

(жидкие или твердые); 3) когда продукты взаимодействия являются

веществами другого агрегатного состояния, но они не влияют на скорость

химической реакции, и это обстоятельство известно.

77 (107)

Атырауский институт нефти и газа

УМК. Автоматизация технологических процессов. Издание первое.

Согласно закону действующих масс, кинетика гомогенной реакции

описывается следующего вида:

j

ji

j

i

ПСk

d

dC

V

(2.2)

где

j

C

- концентрация реагирующих веществ (для газов) или активности

веществ, т.е. концентрации ионов (для растворов);

i

k

- коэффициент

пропорциональности или константа скорости реакции;

j

- порядок реакции

по j-му веществу.

Концентрации веществ обычно записывают в молях на единицу объема.

Константа скорости химической реакции характеризуют процесс

взаимодействия молекул, протекающий на микроуровне, и зависит от вида

молекул, вступающих в реакцию и от температуры. Для молекул данного

вида при данной температуре k = const. Зависимость константы скорости от

температуры выполняются уравнением Аррениуса

RT

E

kk

ioi

exp

(2.3)

где

io

k

- предэкспоненциальный множитель, который зависит от числа

столкновений реагирующих молекул (k = const);

Е – энергия активизации, равная избытку энергии относительно

следующей энергии молекул при данной температуре, которым должны

обладать молекулы веществ для осуществления химического

взаимодействия;

R – универсальная газовая постоянная;

Т – температура процесса в градусах Кельвина;

RT

E

- безразмерный параметр.

Уравнение (2.1) можно записать для каждого вещества, участвующего в

химической реакции, но это трудоемко. Поэтому скорость химической

реакции V можно определить как

d

dC

V

k

i

т.е. как изменение концентрации одного из веществ реакции (2.1),

обычно исходного вещества. Тогда скорость i-й химической реакции по j-му

веществу записываются следующим образом:

j

ji

ik

ij

k

ik

ij

i

ik

ij

ij

k

ПСk

d

dC

VV

d

dC

(2.4)

это выражение можно записать по другому:

j

jiij

k

ПСk

d

dC

(2.5)

В этом уравнении а

jk

= 1, для этого строку матрицы (а

jk

),

соответствующую i-й реакции, делят на коэффициент а

jk.

Упражнения

1. Составить математическое описание следующих гомогенных

изотермических реакции:

78 (107)

Атырауский институт нефти и газа

УМК. Автоматизация технологических процессов. Издание первое.

1. 2А+В

2

1

к

к

3С 5. А

2

1

к

к

В, 2В

3

к

С

2. А+2В

2

1

к

к

3С+D 6. А+2В

2

1

к

к

С

3

к

D

3. А

1

к

2В

2

к

2С+ D 7. В+2С

2

1

к

к

D+3Е

4. А

2

1

к

к

2В

3

к

3С 8. В+С

3

к

2Е А

2

1

к

к

В+3D

2. Составить структурную схему реализации указанных

математических моделей на АВМ.

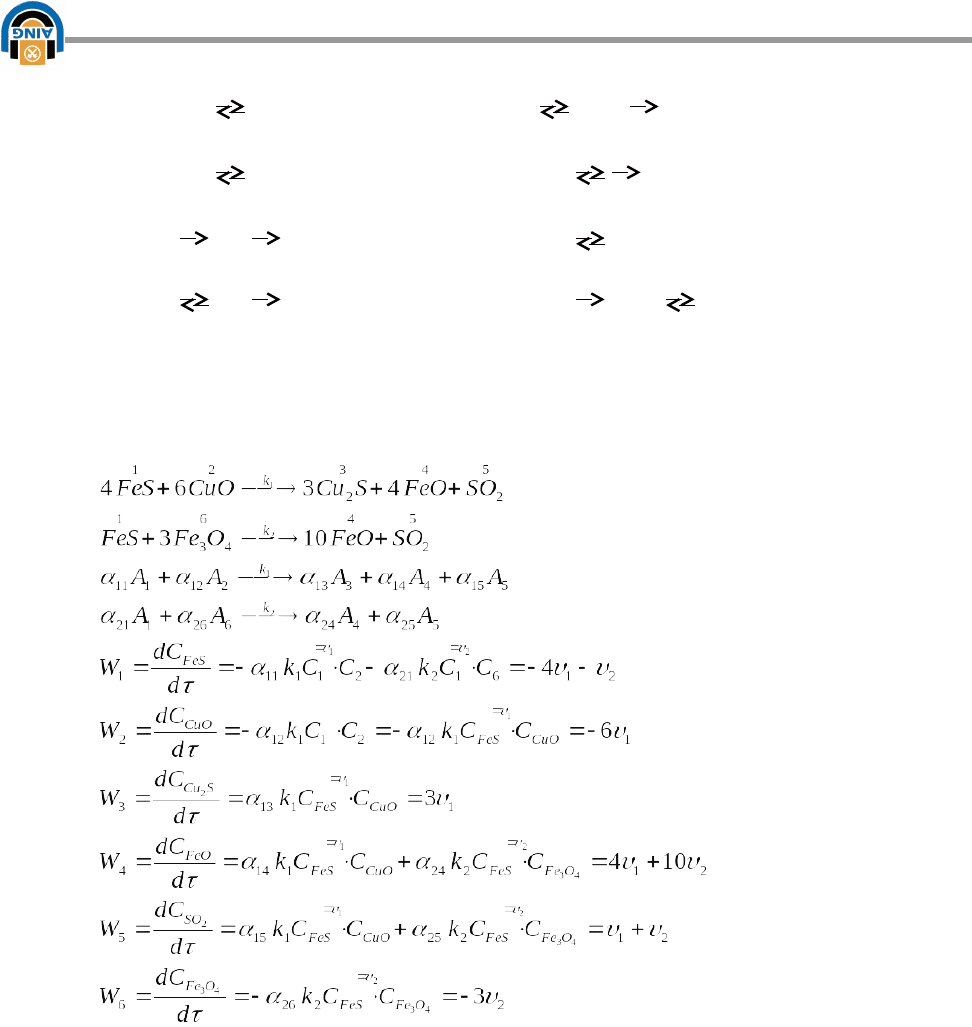

Пример: Заданы уравнения химических реакции. Построить

математическую модель для следующей гомогенной системы.

Литература: 6 осн. [66-71].

Контрольные вопросы:

1. Что такое гамогенная система?

2. Какие физико-химические законы используются при моделировании

кинетики гомогенных химических превращений?

3. Что учитывает константа скорости реакции?

4. Что понимается под термином «кинетика» химической реакции?

Практическое занятие №3. Построение статистических

математических моделей.

Задание: Используя теоретические сведения выполнить заданные

упражнения.

Методические рекомендации:

В отличии от аналитико-статистических моделей в статистических

моделях не требуется учитывать многочисленные физические и физико-

химические закономерности технологических процессов.

79 (107)

Атырауский институт нефти и газа

УМК. Автоматизация технологических процессов. Издание первое.

Структура статистической модели приобретается экспериментально

для каждого конкретного объекта в виде полинома-отрезка ряда Тейлора. В

нашем случае структура математической модели процесса электроплавки

медного концентрата выбрана в виде линейных полиномов, и задача состоит

в определении оценок численных значений коэффициентов модели.

Поскольку заданная модель линейная, для решения поставленной задачи

используется метод множественного корреляционного анализа, который

заключается в следующем.

Для более точного определения оценок значений коэффициентов

модели производится метод перехода от натурального масштаба переменных

к нормативному по формулам

,

0

xj

jij

ij

S

xx

x

y

ji

i

S

yy

y

0

(3.1)

Ni ,1

, N-объем выборки;

nj ,1

n-число входных переменных), где

00

,

iij

YX

-нормированные значения соответствующих переменных;

YX

j

,

-

усреднение значения соответствующих переменных;

yxy

SS ,

-

среднеквадратические отклонения, рассчитываемые по формулам

,

1

1

2

N

xx

s

N

i

jji

xy

1

1

2

N

Yy

s

N

i

i

y

(3.2)

Тогда исходный статистический материал записывается в новом

масштабе.

Таблица 1

1

0

1

X

0

2

X

0

3

X

0

1

Y

0

2

Y

1

0

11

X

0

21

X

0

31

X

0

11

Y

0

21

Y

2

0

12

X

0

22

X

0

32

X

0

12

Y

0

22

Y

N

0

1n

X

0

2n

X

0

3n

X

0

1n

Y

0

2n

Y

В новом масштабе имеем

0

0

j

X

и

1

0

j

Sx

а также

0

0

y

и

1

0

y

S

.

Уравнение регрессии между нормированными переменными не имеет

свободного члена и принимает, например вид

00

33

0

22

0

11

0

...

ˆ

nn

xaxaxaxay

(3.3)

Коэффициенты уравнения (3.3) находятся из условия

min

ˆ

2

1

00

N

i

ii

yyS

(3.4)

где

0

i

y

- экспериментальное значение выходной переменной;

0

ˆ

i

y

- рассчитанное по модели значение этой же переменной.

Необходимым условием минимума функции S является выполнение

равенств:

80 (107)