Аракелян А.К., Афанасьев А.А. Вентильные электрические машины и регулируемый электропривод. Книга 1

Подождите немного. Документ загружается.

91

единственно, если определитель матрицы Якоби этого урав-

нения

W d d

f x

отличен от нуля.

Дифференцируя (2.21) по параметру , получим обыкно-

венное дифференциальное уравнение порядка 2

Q

:

W

x F Cd

d T

. (2.23)

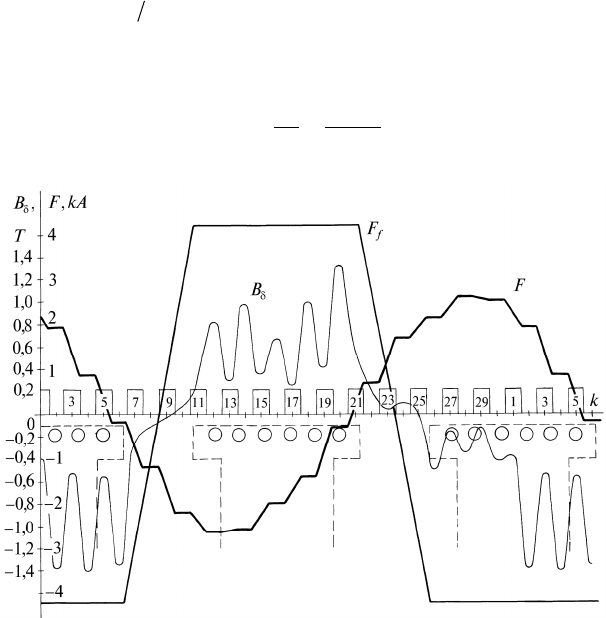

Рис. 2.3.

Расчетные кривые:

B

—

индукции;

F

f

—

МДС возбуж-

дения

и F — МДС якоря синхронного двигателя СД 102—8 мощно-

стью 75 кÂт с двухслойной дробной обмоткой якоря (q=5/2), уло-

женной в открытые пазы (z

1

=60), для номинального режима при

положении ротора

=0

В результате его интегрирования (по той или иной стан-

дартной программе) с начальными условиями —

0

x

x

0

— получаем искомое решение.

92

В качестве произвольного начального вектора

x

0

можно

взять, в частности, и нулевой вектор. Опыт решения исход-

ных нелинейных уравнений показывает, что приближенное

решение уравнения (2.23) можно получить упрощенным ме-

тодом, разбивая интервал интегрирования

Т

на ряд одинако-

вых участков (например, пять при

T

= 1), в пределах кото-

рых якобиан принимается постоянным, равным своему зна-

чению в начале участка, найденному численным способом. В

этом случае операция интегрирования заменяется суммиро-

ванием. Полученный результат рассматривается в качестве

начального приближения при нахождении уточненного ре-

шения итерационным методом Ньютона, для реализации ко-

торого из предыдущего метода используется подпрограмма

расчета матрицы Якоби. Таким путем получена кривая ин-

дукции в воздушном зазоре синхронной машины мощностью

75 кВт с дробной обмоткой якоря (рис 2.3).

Âыводы

.

1. Предлагаемый численный метод расчета магнитного

поля позволяет учесть основные физические факторы: зубча-

тость воздушного зазора, дискретность распределения про-

водников обмоток и насыщение магнитной цепи.

2. Расчет магнитной проводимости воздушного зазора рас-

сматриваемым методом принципиально точнее по сравнению с

известным методом гармонических проводимостей [96].

3. Решение исходных уравнений данного метода может

быть реализовано комбинированным способом на основе

численных методов продолжения решения по параметру и

Ньютона.

2.3. Магнитоэлектрические машины с «коллекторным»

расположением постоянных магнитов

Синхронные двигатели с постоянными магнитами

(СДПМ) находят применение в электроприводах подач ме-

таллообрабатывающих станков. К этим электроприводам

предъявляются повышенные требования по диапазону и бы-

стродействию регулирования, по качеству переходных про-

93

цессов и установившегося движения. В настоящее время они

выполняются на основе двигателей постоянного тока (серии

2П, ПБСТ, ПБВ, ПСТ) с номинальным моментом до 175

Нм, регулируемых изменением напряжения якоря и ослаб-

лением поля возбуждения [172].

Все двигатели рассматриваемого назначения должны

обеспечивать номинальный момент в стопорном режиме и

при отсутствии наружного обдува. При работе с максималь-

ной частотой вращения допускается снижение момента до

величины 0,4...0,5) М

н

.

В качестве альтернативных систем электропривода с бес-

контактными электрическими машинами могут быть: система с

вентильным двигателем, выполненным на основе СДПМ, и

система с асинхронным двигателем с короткозамкнутым рото-

ром (АД). Обе системы питаются от широтно-импульсных пре-

образователей (ШИП) частоты с токовым управлением.

К недостаткам системы АД по сравнению с СДПМ отно-

сятся: 1) невозможность работы без намагничивающего тока

(сos

<1), что приводит к дополнительным потерям мощно-

сти в обмотке статора; 2) наличие потерь в обмотке ротора;

3) появление дополнительных потерь при наличии скоса па-

зов; 4) необходимость использования трех каналов ШИП

(вместо одного в случае системы с СДПМ [59]).

Ее достоинство — возможность плавного регулирования

частоты вращения двигателя ослаблением потока возбужде-

ния при

U

= const и

P

= const.

Преимущества системы с СДПМ: 1) возбуждение двига-

теля без затрат энергии извне; 2) принципиальная возмож-

ность работы СДПМ с коэффициентом мощности по первой

гармонике (сos

1

) равным единице; 3) отсутствие на роторе

явных электропроводящих контуров. Все три фактора позво-

ляют поднять КПД двигателя (

). Повышенные значения

сos

1

и

дают возможность при электромагнитных нагруз-

ках, одинаковых с АД, уменьшить расчетную мощность

СДПМ и тем самым снизить его удельные массогабаритные

показатели. Эти преимущества СДПМ могут стать решаю-

щими при компоновке электрооборудования станков.

94

В качестве недостатков этой системы следует назвать:

1) технологические трудности промышленного освоения но-

вой конструкции и повышенную стоимость СДПМ по срав-

нению с АД; 2) нерегулируемость возбуждения. Первый мо-

жет быть ослаблен применением дешевых ферритовых маг-

нитов и специальных технологических приемов, второй час-

тично снимается, если обмотку СДПМ выполнить с отпай-

ками — в этом случае, уменьшая число активных витков об-

мотки, можно дискретно регулировать вверх частоту враще-

ния двигателя.

2.3.1. Конструктивные и технологические особенности

СДПМ

Специфика конструктивного исполнения индуктора рас-

сматриваемого двигателя продиктована применением фер-

ритовых магнитов, имеющих относительно низкие значения

остаточной индукции. Для обеспечения необходимого уров-

ня индукции в воздушном зазоре (ВЗ) приходится, во-

первых, увеличивать площадь рабочей поверхности магни-

тов (нормальной к магнитному потоку) и, во-вторых,

уменьшать площадь полюсных участков ВЗ. Одним из спо-

собов достижения этой цели является применение многопо-

люсной конструкции (

p

3...6) с магнитами, расположен-

ными в глубоких пазах и намагниченными тангенциально

(конструкция коллекторного типа). Возможна также мало-

полюсная конструкция индуктора, описанная, например, в

работах [22, 296], имеющая развитую рабочую поверхность

магнитов и понижающая уровень основных потерь в стали

статора за счет относительно низкой частоты ее перемагни-

чивания при заданной частоте вращения ротора.

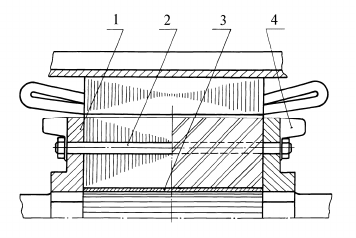

Для примера остановимся на конструктивных и техноло-

гических особенностях опытного двигателя, изготовленного

на основе АД типа 4А100L6У3 (

M

н

= 27 Нм). Для удержа-

ния магнитов и шихтованных полюсных сердечников при-

менены бандажи 1 (рис. 2.4). Стальные шпильки 2 стягива-

ют полюсные сердечники и бандажные кольца, обеспечивая

механическую прочность всей конструкции ротора. Силовое

95

взаимодействие ротора и вала осуществляется по шести-

гранным поверхностям бандажных колец. Для уменьшения

рассеяния по ферромагнитному валу имеется дистанцион-

ная алюминиевая прокладка 3.

Ротор содержит ло-

патки, способствующие

перемешиванию возду-

ха внутри машины.

Опыт изготовления ма-

кетов СДПМ показал,

что наибольшие труд-

ности в технологиче-

ском отношении пред-

ставляет процесс изго-

товления ротора: его

сборка, намагничива-

ние, проточка и балан-

сировка. Возможны

два существенно отли-

чающихся способа изготовления: 1 — с предварительно на-

магниченными магнитами и 2 — с ненамагниченными маг-

нитами. В первом случае возникают серьезные трудности

при проточке ротора, так как образующаяся стружка плотно

облепляет поверхность полюсов и магнитов. Намагниченньй

ротор плохо балансируется из-за возникающих сил магнит-

ного притяжения полюсов к окружающим ферромагнитным

частям станка.

Избежать ряда подобных трудностей удалось путем срав-

нительно простых и эффективных технологических решений.

Так, для роторов коллекторного типа было разработано

импульсное намагничивающее устройство, представляющее

собой специальный многополюсный индуктор в виде разъ-

емного статора с прямоугольными пазами и однофазной ка-

тушечной обмоткой. Число пазов и катушек такого индукто-

ра равняется числу полюсов ротора. Проточенный и отба-

лансированный ротор располагается в индукторе таким обра-

зом, что полюса последнего находятся над полюсами ротора,

а постоянные магниты — напротив пазов индуктора. По об-

мотке индуктора от конденсаторной батареи пропускается

мощный однополярный импульс тока из условия обеспече-

Рис. 2.4. Продольный разрез синхро

н-

ного двигателя с «коллекторным» рас-

положением постоянных магнитов

96

ния напряженности поля в магнитах порядка (3...5)

H

C

J

.

Как показали экспериментальные исследования, намаг-

ничивание роторов в таком индукторе позволяет, кроме того,

повысить значение индукции на поверхности полюсов рото-

ра на (8...10)% по сравнению с раздельным намагничиванием

магнитов (до сборки).

Поскольку поперечный разрез индуктора с ротором

принципиально не отличается от аналогичного разреза

СДПМ, с той лишь разницей, что воздушный зазор между

статором и ротором в этом случае практически равен нулю,

то для расчета магнитной цепи и обмоточных данных индук-

тора пригодна описанная ниже методика расчета магнитного

поля самого двигателя.

В целях уменьшения поверхностных потерь в стали от

пульсаций потока, обусловленных высокой, несущей часто-

той выходного напряжения (1—3 кГц) преобразователя, по-

люса ротора следует делать шихтованными из тонколистовой

электротехнической стали. Опыт показывает, что такие по-

люса более технологичны, чем сплошные.

Незамкнутость контуров на роторе с успехом обеспечива-

ется применением на торцах ротора изоляционных несущих

шайб (например, пластмассовых), армированных кольцами

из обычной конструкционной стали. Такой ротор с шайбами

из пластмассы типа АГ—4 успешно выдержал испытания на

скоростях до 2500 об/мин. При массовом производстве эти

пластмассовые шайбы могут выполняться путем опрессовки

торцов ротора в сборе.

Расчеты и экспериментальные данные показывают, что

распространенное мнение о необходимости применения не-

магнитного вала необоснованно в конструкции ротора кол-

лекторного типа. Поток рассеяния постоянных магнитов да-

же при непосредственной их опоре на магнитный вал не

превышает 5% от рабочего потока полюсов.

Следует ожидать, что дальнейшее совершенствование

технологии изготовления ротора должно привести к умень-

шению стоимости производства СДПМ до уровня, сравни-

мого со стоимостью АД.

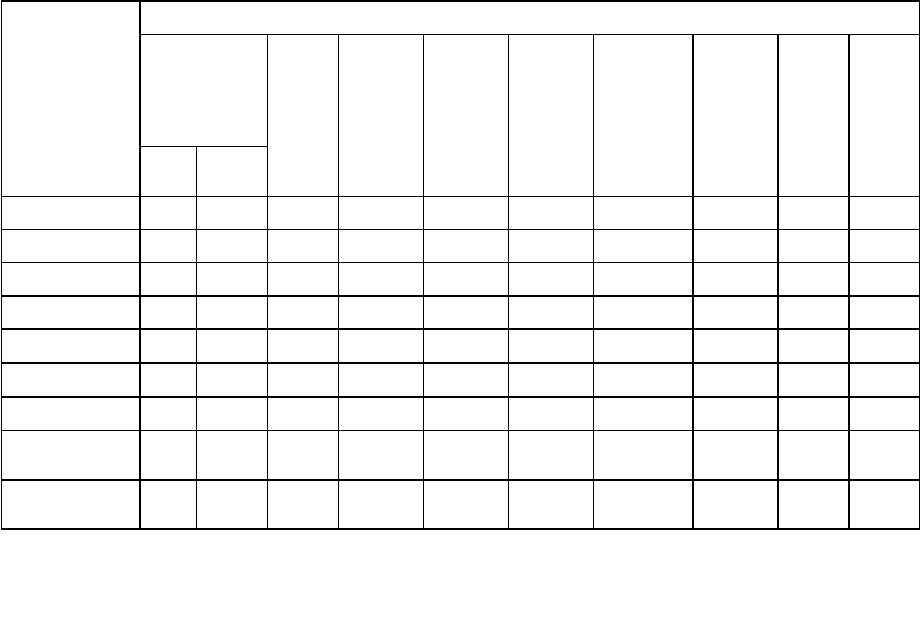

Сравнительные данные альтернативных машин, применяе-

мых в электроприводе подач приведены в табл. 2.1. Для АД ука-

97

заны так называемые деноминализованные моменты, которые

могут выдерживаться длительно без наружного обдува.

Согласно [59], коэффициент деноминализации находится

в пределах 1,5...1,7.

Сравнение удельного показателя (

M G

) для различных

типов двигателей, представленных в таблице, показывает,

что наибольшим моментом на единицу массы обладают дви-

гатели с постоянными магнитами. Этот показатель остается

достаточно высоким (таким же, как у АД) даже при крепле-

нии оксидно-бариевых магнитов непосредственно на полю-

сах ротора (двигатели: ПБВ 112LГУ3, SД—А5.250.132М). В

случае применения концентрации магнитного потока при

радиальном расположении магнитов и многополюсной кон-

струкции (двигатели: СДПМ 100L8У3 и ДБ112M8УЗ) удель-

ный момент примерно в 1,33 раза превышает этот показатель

у АД, т.е. по материалоемкости вентильные двигатели с по-

стоянными магнитами значительно эффективнее. Если вме-

сто асинхронных двигателей выпускать вентильные двигате-

ли с постоянными магнитами, то каждая четвертая машина

будет изготавливаться из сэкономленных материалов.

2.3.2. Расчет магнитного поля СДПМ

Для выявления характера распределения индукции в эле-

ментах магнитной цепи двигателя при тангенциальном намаг-

ничивании постоянных магнитов, определения потоков рассея-

ния индуктора, в частности при использовании магнитного вала

и наличии немагнитных зазоров между ним и полюсными сер-

дечниками, оценки влияния зубчатости воздушного зазора на

электромагнитный момент произведем расчет магнитного поля

СДПМ. Ориентируясь, для общности случая, на возможность

применения дробной обмотки с пространственным периодом

2, магнитную цепь рассматриваем в пределах двух полюсов.

Будем определять радиальные составляющие индукции

B k Q

к

( , ,... ) 1 2

1

в четных точках

k

, расположенных на

средней окружности BЗ, причем

Q nz p

1 1

( , ,...

n

1 2 — чис-

ло счетных точек на зубцовом делении статора). Ось

жестко

привязана к статору, ее начало координат расположено на маг-

нитной оси фазы

А

статора.

98

Таблица 2.1

Тип

двигателя

Показатели

Длительный

момент,

Нм

Отно-

шение

M

0

к

массе,

Нм/кг

Отноше-

ние

макси-

мального

момента

к М

0

Среднее

угловое

ускоре-

ние

двигате-

ля,

рад/сек

2

Время

разгона

до 1000

об/мин,

мс

Макси-

мальная

частота

вращения,

об/мин

Момент

инерции

двига-

теля,

кг

.

м

2

Класс

изоля-

ции

Мас-

са, кг

(n=0)

M

0

(

n

=1000

об/мин)

M

н

ПБВ112МОУ3

22 17 0,46 7,77 1680 62 2000 0,042 F 48

ПБВ1121ОУ3

29 21 0,53 7,2 1600 65 2000 0,049 F 55

4АБ2П112МАПБ

18,9 18,9 0,32 2,2 1000 100 1000 0,0175 B 60

4АБ2П132М4ПБ

42,3 42,3 0,43 2,2 1000 100 1000 0,040 B 98

SD—AS.250

(Bosch, ФРГ)

25 - 0,37 6 3120 34 2000 0,0248 F 67

SD—AS.380

(Bosch, ФРГ)

38 - 0,45 6 2820 37 1500 0,0373 F 85

МАС132 М—0

(Indramat, ФРГ)

21 - 0,34 7 2430 43 1500 0,039 F 62

СДПМ 100L8УЧ

(Опытный обра-

зец)

27 21 0,6 3,5 2500 42 2000 0,012 B 45

ДБ 112 М

(Опытный обра-

зец)

35 - 0,58 3,5 2000 52 2000 0,02 B 60

98

99

Геометрия зубчатых структур ротора является функцией ко-

ординат по оси

x

, жестко привязанной к ротору. В подвиж-

ной системе координат счетные точки определяются равен-

ством

x

k k

, (2.24)

где

— угол между магнитными осями фазы

А

статора и

d

ротора.

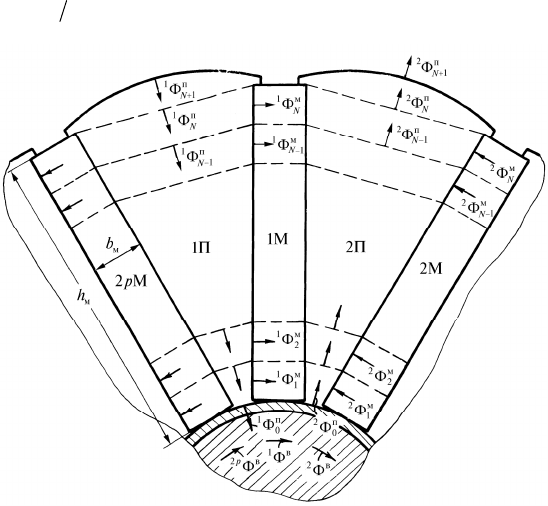

Расчетными величинами индуктора будут магнитные потоки

элементов магнитов (

j

i

м

), полюсных сердечников (

j

l

п

) и

вала (

j

в

), (

j

1 2, — индексы полюсов;

l N

0 1 1, ...( ) —

индексы элементов соответственно магнитов и полюсов, по-

лучаемых разбиением магнита в пазу в радиальном направ-

лении на

N

равных частей с размером каждой части

h h N

м м

;

h

м

— радиальный размер магнита (рис. 2.5)).

Рис. 2.5. Поперечного разрез индуктора с постоянными магнитами

100

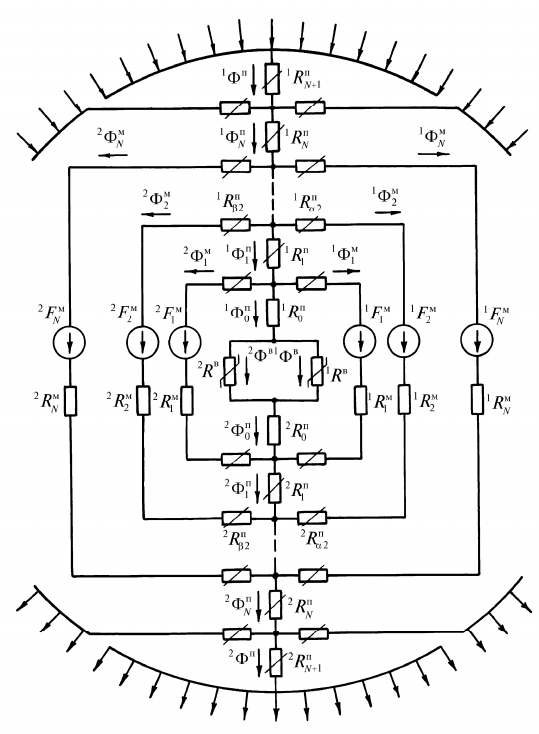

Введенным в рассмотрение магнитным потокам будет

соответствовать схема замещения магнитной цепи индуктора

на рис. 2.6.

Рис. 2.6. Схема замещения магнитной цепи индуктора