Антипов С.Т. и др. Машины и аппараты пищевых производств. Книга 2. Том 2

Подождите немного. Документ загружается.

Глава 23 Оборудование для ведения процессов

ферментации

431

ям с одновременным перемещением в непрерывном потоке. Под действием высоко-

частотных колебаний в пределах 10... 17,5 Гц питательная среда, находящаяся на

транспортируемом органе, приобретает специфические свойства: становится более

подвижной, уменьшается коэффициент внутреннего трения и снижается сопротив-

ление перемещению. Колебательные импульсы передаются слою транспортируемой

среды и она переходит во взвешенное состояние.

Режим вибрационного транспортирования характеризуется непрерывным об-

новлением поверхностного слоя: часть пути среда совершает в контакте с поверхно-

стью грузонесущего органа, затем отделяется от нее, а через некоторое время снова

падает. В результате среда интенсивно перемешивается. Каждая частица среды на-

ходится в непрерывном движении в течение 36 ч, при этом интенсивно аэрируются

отдельные мельчайшие частицы среды, что в тысячи раз увеличивает активную по-

верхность среды по сравнению со статическим кюветным способом выращивания.

Физиологическая теплота, выделяемая культурой в процессе активного роста,

отводится водой, в результате чего расход кондиционированного воздуха сокраща-

ется с 20

ООО

до 500 м

3

на 1 т культуры.

Применение вибрации позволяет интенсифицировать процессы массо- и тепло-

обмена и микробиологического синтеза, механизировать все технологические опе-

рации, повысить активность культуры и организовать высокоэффективный процесс.

Вибрационная установка может быть как горизонтальной, так и вертикальной.

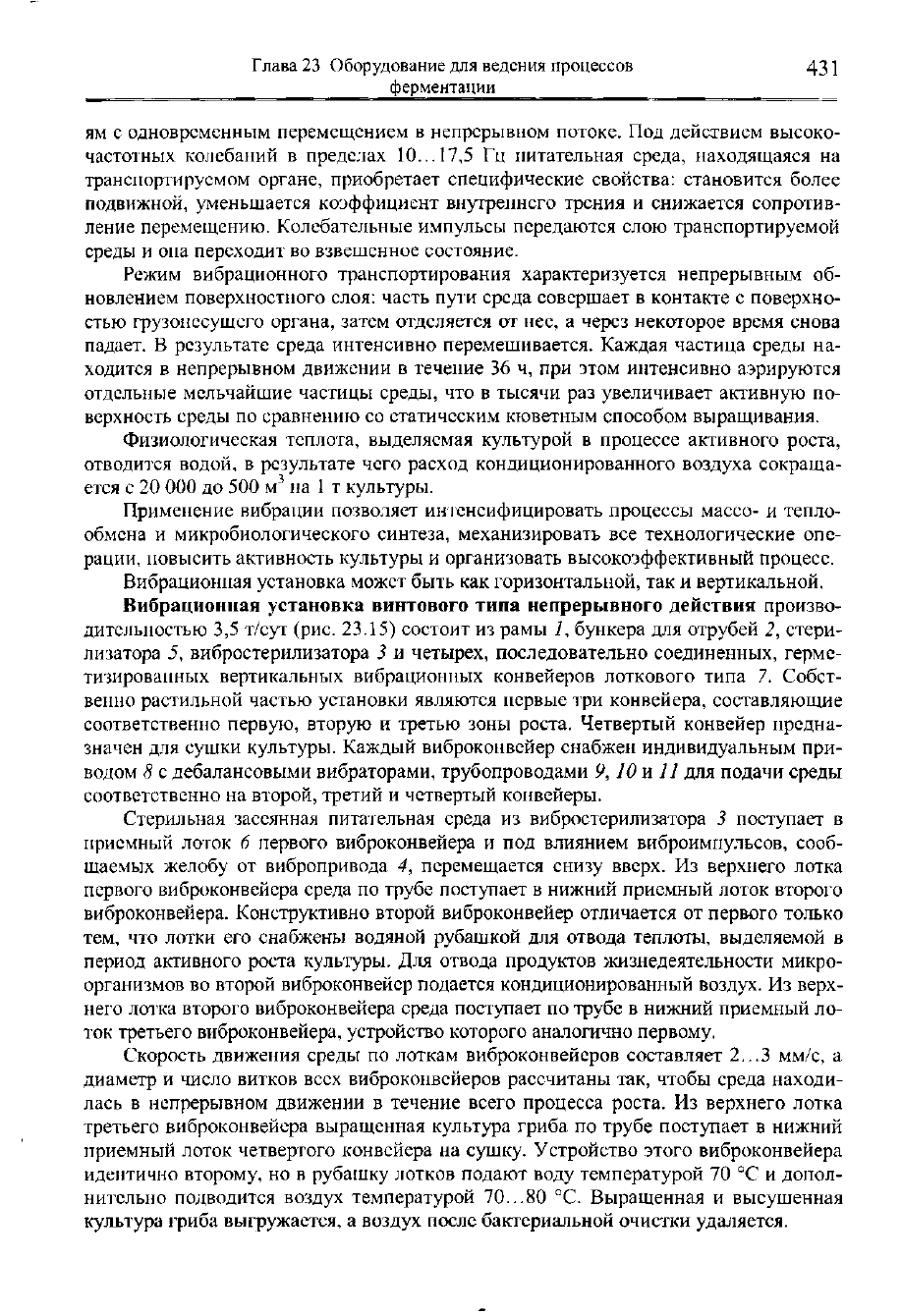

Вибрационная установка винтового типа непрерывного действия произво-

дительностью 3,5 т/сут (рис. 23.15) состоит из рамы 7, бункера для отрубей 2, стери-

лизатора 5, вибростерилизатора 3 и четырех, последовательно соединенных, герме-

тизированных вертикальных вибрационных конвейеров лоткового типа 7. Собст-

венно растильной частью установки являются первые три конвейера, составляющие

соответственно первую, вторую и третью зоны роста. Четвертый конвейер предна-

значен для сушки культуры. Каждый виброконвейер снабжен индивидуальным при-

водом 8 с дебалансовыми вибраторами, трубопроводами 9, 10 и // для подачи среды

соответственно на второй, третий и четвертый конвейеры.

Стерильная засеянная питательная среда из вибростерилизатора 3 поступает в

приемный лоток 6 первого виброконвейера и под влиянием виброимпульсов, сооб-

щаемых желобу от вибропривода 4, перемещается снизу вверх. Из верхнего лотка

первого виброконвейера среда по трубе поступает в нижний приемный лоток второго

виброконвейера. Конструктивно второй виброконвейер отличается от первого только

тем. что лотки его снабжены водяной рубашкой для отвода теплоты, выделяемой в

период активного роста культуры. Для отвода продуктов жизнедеятельности микро-

организмов во второй виброконвейер подается кондиционированный воздух. Из верх-

него лотка второго виброконвейера среда поступает по трубе в нижний приемный ло-

ток третьего виброконвейера, устройство которого аналогично первому.

Скорость движения среды по лоткам виброконвейеров составляет 2...3 мм/с, а

диаметр и число витков всех виброконвейеров рассчитаны так, чтобы среда находи-

лась в непрерывном движении в течение всего процесса роста. Из верхнего лотка

третьего виброконвейера выращенная культура гриба по трубе поступает в нижний

приемный лоток четвертого конвейера на сушку. Устройство этого виброконвейера

идентично второму, но в рубашку лотков подают воду температурой 70 °С и допол-

нительно подводится воздух температурой 70...80 °С. Выращенная и высушенная

культура гриба выгружается, а воздух после бактериальной очистки удаляется.

Часть II Машины и аппараты-преобразователи

пищевых сред

Рис.

23.15 Установка растильная винтового типа непрерывного действия

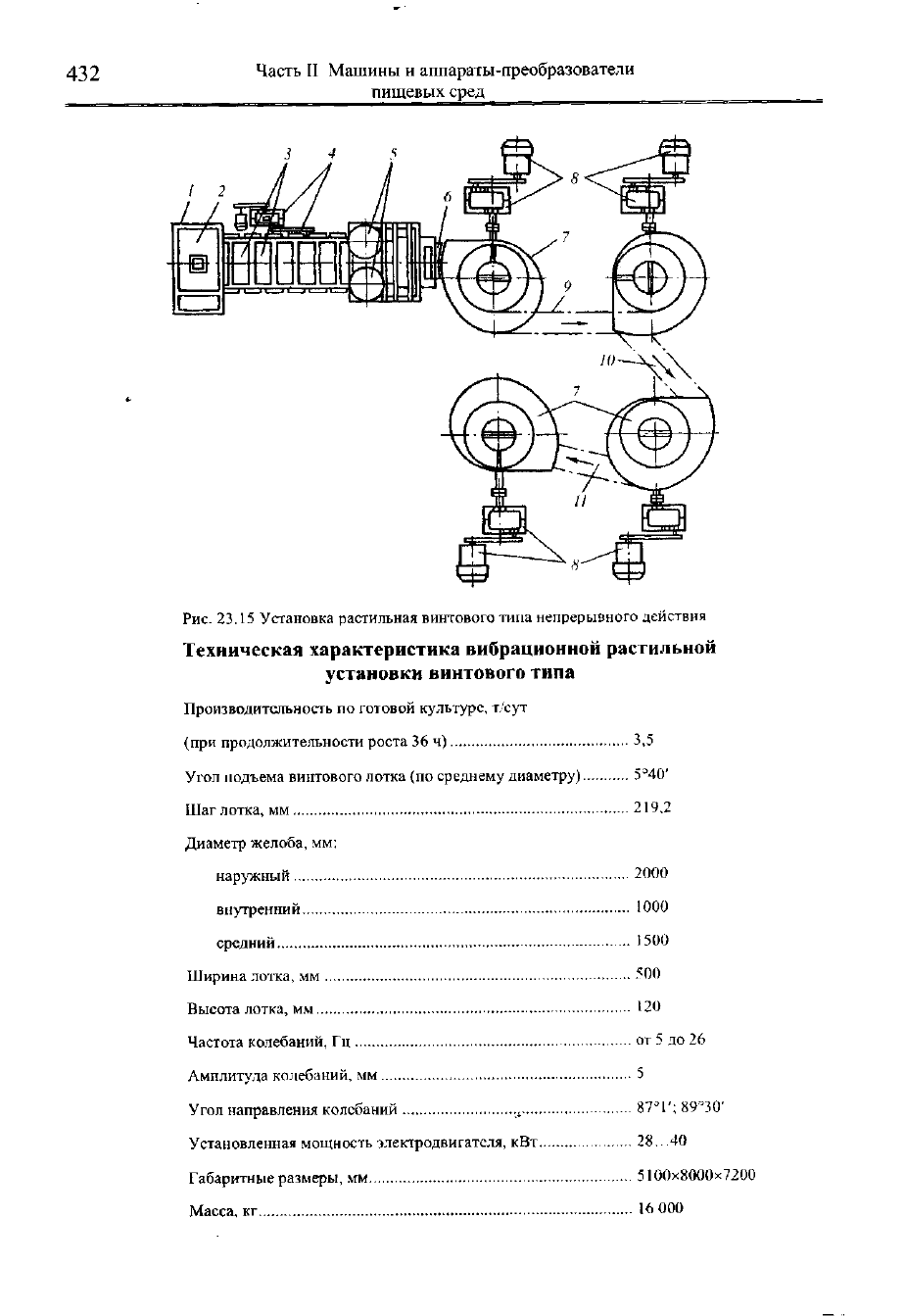

Техническая характеристика вибрационной растильной

установки винтового типа

Производительность по готовой культуре, т/сут

(при продолжительности роста 36 ч) 3,5

Угол подъема винтового лотка (по среднему диаметру) 5°40'

Шаг лотка, мм 219,2

Диаметр желоба, мм:

наружный 2000

внутренний 1000

средний 1500

Ширина лотка, мм 500

Высота лотка, мм 120

Частота колебаний, Гц от 5 до 26

Амплитуда колебаний, мм 5

Угол направления колебаний .; 87°Г; 89°30'

Установленная мощность электродвигателя, кВт 28. ..40

Габаритные размеры, мм 5100x8000x7200

Масса, кг 16 000

Глава 23 Оборудование для ведения процессов

ферментации

433

Стерильный кондиционированный

воздух, необходимый для аэрации в коли-

честве 500... 1800 м

3

на 1 т культуры, по-

дается кондиционером.

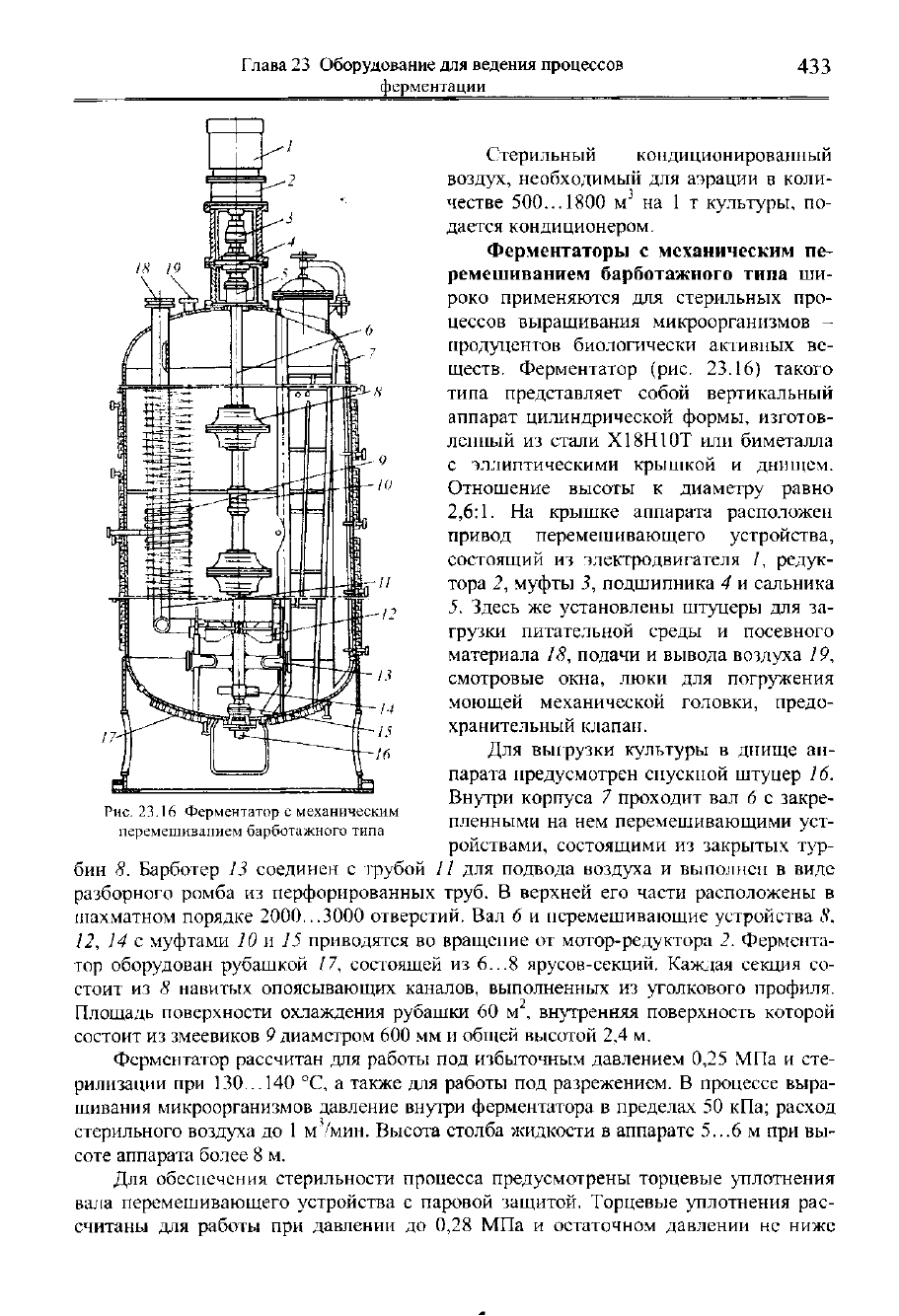

Ферментаторы с механическим пе-

ремешиванием барботажного типа ши-

роко применяются для стерильных про-

цессов выращивания микроорганизмов -

продуцентов биологически активных ве-

ществ. Ферментатор (рис. 23.16) такого

типа представляет собой вертикальный

аппарат цилиндрической формы, изготов-

ленный из стали Х18Н10Т или биметалла

с эллиптическими крышкой и днищем.

Отношение высоты к диаметру равно

2,6:1.

На крышке аппарата расположен

привод перемешивающего устройства,

состоящий из электродвигателя /, редук-

тора 2, муфты 3, подшипника 4 и сальника

5. Здесь же установлены штуцеры для за-

грузки питательной среды и посевного

материала 18, подачи и вывода воздуха 19,

смотровые окна, люки для погружения

моющей механической головки, предо-

хранительный клапан.

Для выгрузки культуры в днище ап-

парата предусмотрен спускной штуцер 16.

Внутри корпуса 7 проходит вал 6 с закре-

пленными на нем перемешивающими уст-

ройствами, состоящими из закрытых тур-

бин 8. Барботер 13 соединен с трубой // для подвода воздуха и выполнен в виде

разборного ромба из перфорированных труб. В верхней его части расположены в

шахматном порядке 2000...3000 отверстий. Вал 6 и перемешивающие устройства 8.

12,

14 с муфтами 10 и 15 приводятся во вращение от мотор-редуктора 2. Фермента-

тор оборудован рубашкой 17, состоящей из 6...8 ярусов-секций. Каждая секция со-

стоит из 8 навитых опоясывающих каналов, выполненных из уголкового профиля.

Площадь поверхности охлаждения рубашки 60 м

2

, внутренняя поверхность которой

состоит из змеевиков 9 диаметром 600 мм и общей высотой 2,4 м.

Ферментатор рассчитан для работы под избыточным давлением 0,25 МПа и сте-

рилизации при 130... 140 °С, а также для работы под разрежением. В процессе выра-

щивания микроорганизмов давление внутри ферментатора в пределах 50 кПа; расход

стерильного воздуха до 1 м

3

/мин. Высота столба жидкости в аппарате 5...6 м при вы-

соте аппарата более 8 м.

Для обеспечения стерильности процесса предусмотрены торцевые уплотнения

вала перемешивающего устройства с паровой защитой. Торцевые уплотнения рас-

считаны для работы при давлении до 0,28 МПа и остаточном давлении не ниже

Рис.

23.16 Ферментатор с механическим

перемешиванием барботажного типа

434

Часть II Машины и аппараты-преобразователи

пищевых сред

2,7 кПа, температуре 30...250 °С и частоте вращения вала до 500 мин

-1

. С помощью

торцевых уплотнений удается практически полностью предотвратить утечку среды

или попадание воздуха в полость аппарата в месте вывода вала.

Торцевые уплотнения, соприкасающиеся с рабочей средой, изготовляются из

стали Х18Н10Т и Х17Н13М2Т, а также из титана ВТ-10. Длительность безотказной

работы торцевого уплотнения не менее 2000 ч при ресурсе работы 8000 ч. Допусти-

мое радиальное биение вала в зоне торцевого уплотнения не более 0,25 мм, угловое

биение вала не более 0,25°.

Техническая характеристика ферментаторов с механическим

перемешиванием

Вместимость ферментатора, м 25, 49, 63, 200

Рабочее давление, МПа 0,2.. .0,3

Коэффициент заполнения 0,5

Скорость выхода воздуха из аэратора, м/с 25

Удельный расход воздуха, м

3

на 1 м

3

растущей культуры микроорганизма 0,5...2,0

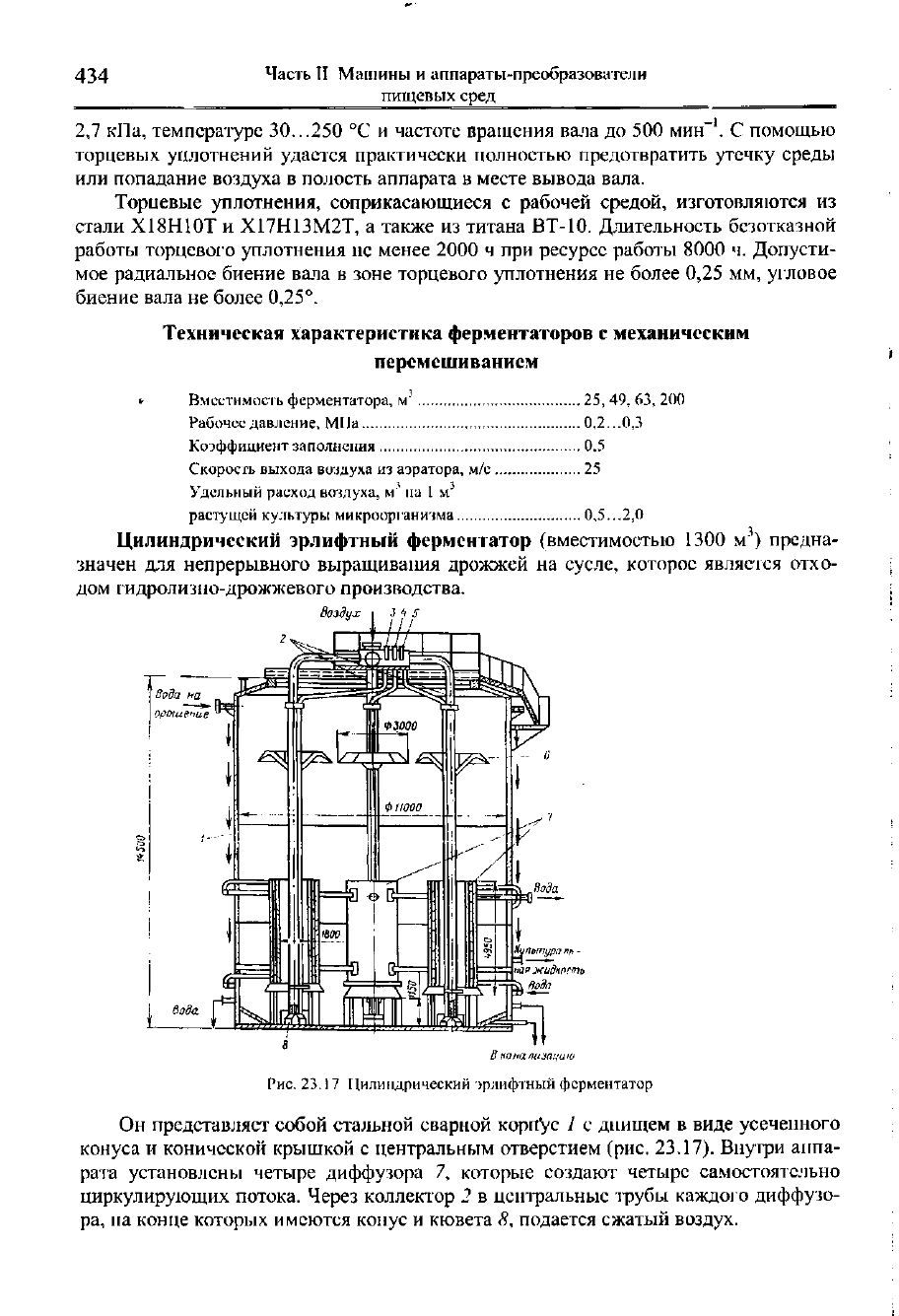

Цилиндрический эрлифтный ферментатор (вместимостью 1300 м

3

) предна-

значен для непрерывного выращивания дрожжей на сусле, которое является отхо-

дом гидролизно-дрожжевого производства.

Воздух

3

4 5

В папализаци/о

Рис.

23.17 Цилиндрический эрлифтный ферментатор

Он представляет собой стальной сварной корпус 1 с днищем в виде усеченного

конуса и конической крышкой с центральным отверстием (рис. 23.17). Внутри аппа-

рата установлены четыре диффузора 7, которые создают четыре самостоятельно

циркулирующих потока. Через коллектор 2 в центральные трубы каждого диффузо-

ра, на конце которых имеются конус и кювета 8, подается сжатый воздух.

Глава 23 Оборудование для ведения процессов

ферментации

435

На крышке аппарата установлен распределительный бачок, куда через штуцера

3,

4 и 5

поступают бражка, сусло, засевные дрожжи

и

аммиачная вода.

Все

компо-

ненты смешиваются

и

образуют питательную смесь, которая свободным потоком

по

трубам диаметром 100 мм поступает вниз,

в

кюветы аэрирующего устройства.

Питательная смесь, переливаясь через край кюветы, смешивается

с

воздухом, вы-

ходящим через щели

под

кюветой. Образовавшаяся воздушно-жидкостная эмульсия

поднимается вверх

по

диффузору

к

отбойнику

6,

откуда, разрушаясь, стекает вниз.

Для наружного охлаждения стенок аппарата установлен ороситель

в

виде коллектора.

Инженерные расчеты.

При

расчете ферментаторов

с

механическими мешал-

ками

и

транспортерами определяют

их

основные конструктивные

и

энергетические

показатели. При этом объемная масса питательных сред находится

в

пределах

р

г

=

= 1060...1070 кг/м

3

, динамическая вязкость

- в

пределах

р

с

=

0,001...0,0016 Пас,

те-

плоемкость принимают равной

с

= 4186 кДж/(кг-К), коэффициент теплопроводности

X

= 0,6 Вт/(мК).

Для стерилизации питательной среды внутри ферментатора создается рабочее

давление

р

=

0,2

МПа. Коэффициент заполнения ферментатора питательной средой

в зависимости

от

состава среды

и от

вида выращиваемого микроорганизма

к

=

0,5...0,65. Рабочий объем аппарата

V

p

(м

3

) рассчитывается по формуле

^'р

~

^оСщк

•

Основные размеры аппарата (высота эллиптической части

Ъ

эл

,

высота отбортов-

ки

h,

внутренняя поверхность

F

m

,

емкость днища

V

dH

и

толщина стенки днища

S)

принимаются

A„=0,25Z>

m

, P>2S,

где

D

m

-

внутренний диаметр ферментатора,

м.

Полный объем ферментатора

V„

(м

3

) складывается

из

где объем цилиндрической части

У

ц

=

V

n

-2V

OH

.

Высота цилиндрической части ферментатора

Н

ц

(м) равна

,

H

4

=(V

n

-2V

dH

)/F,

где F— площадь сечения ферментатора,

м

2

F = 0,785/J

e

2

H

.

Общая высота ферментатора

Н

общ

(м) равна

Н

общ=Н

ц

+2(h.

M

+h).

Диаметр турбинной мешалки

d

M

(м) определяется как

а

м

=год..озз;д

436 Часть II Машины и аппараты-преобразователи

пищевых сред

23.6

ТЕХНИКА

БУДУЩЕГО:

НОВЫЕ

ТЕХНИЧЕСКИЕ

РЕШЕНИЯ

ТЕХНОЛОГИЧЕСКИХ

ЗАДАЧ

Шнековый

солодоворошитель

для

ворошения

и

выгрузки

солода

из

соло-

дорастильного

ящика

(Пат. № 1763477 РФ, С12 С1/14) применяется для вороше-

ния и выгрузки солода из солодорастильного ящика при производстве солода. Це-

лью настоящего изобретения является повышение производительности.

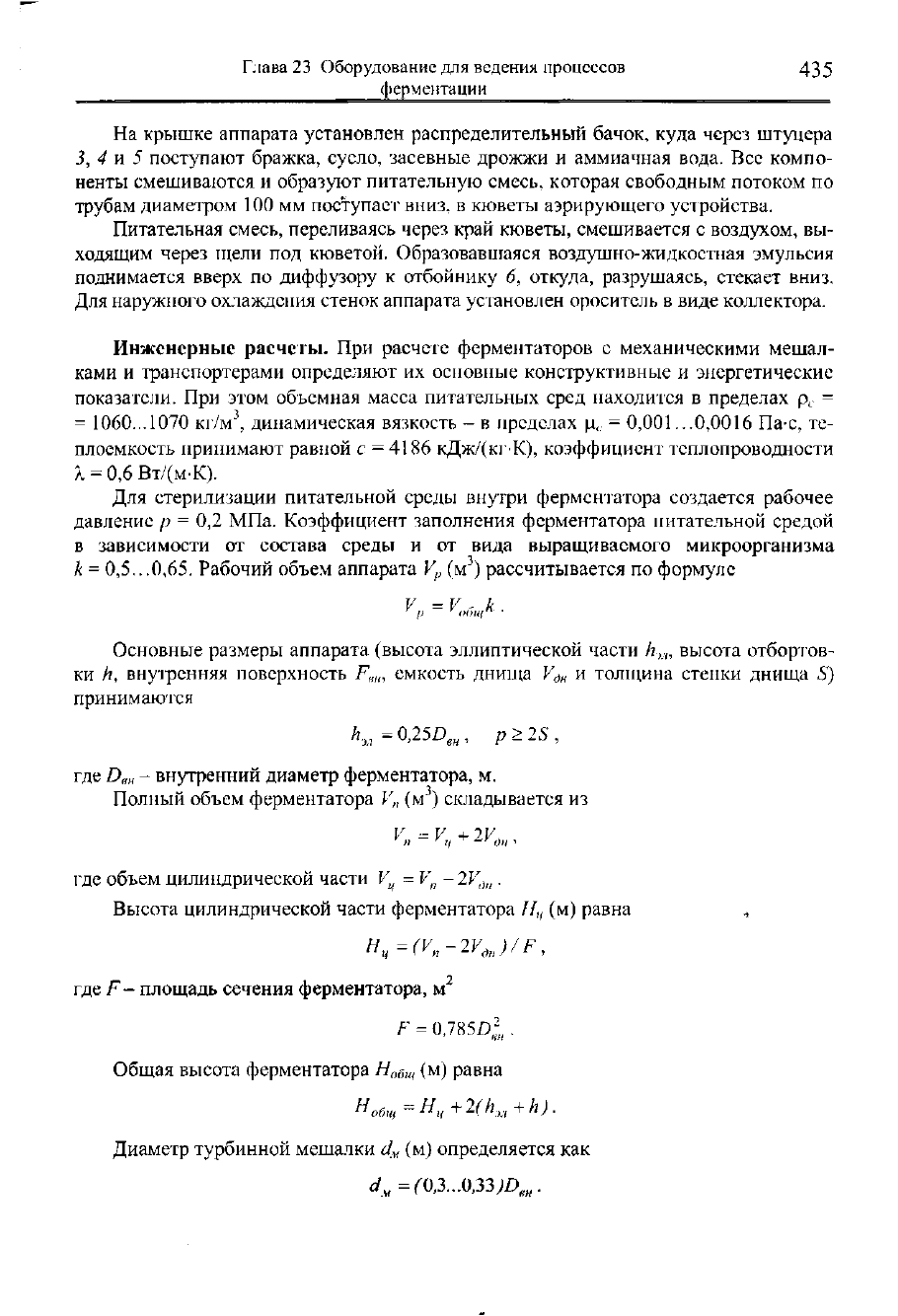

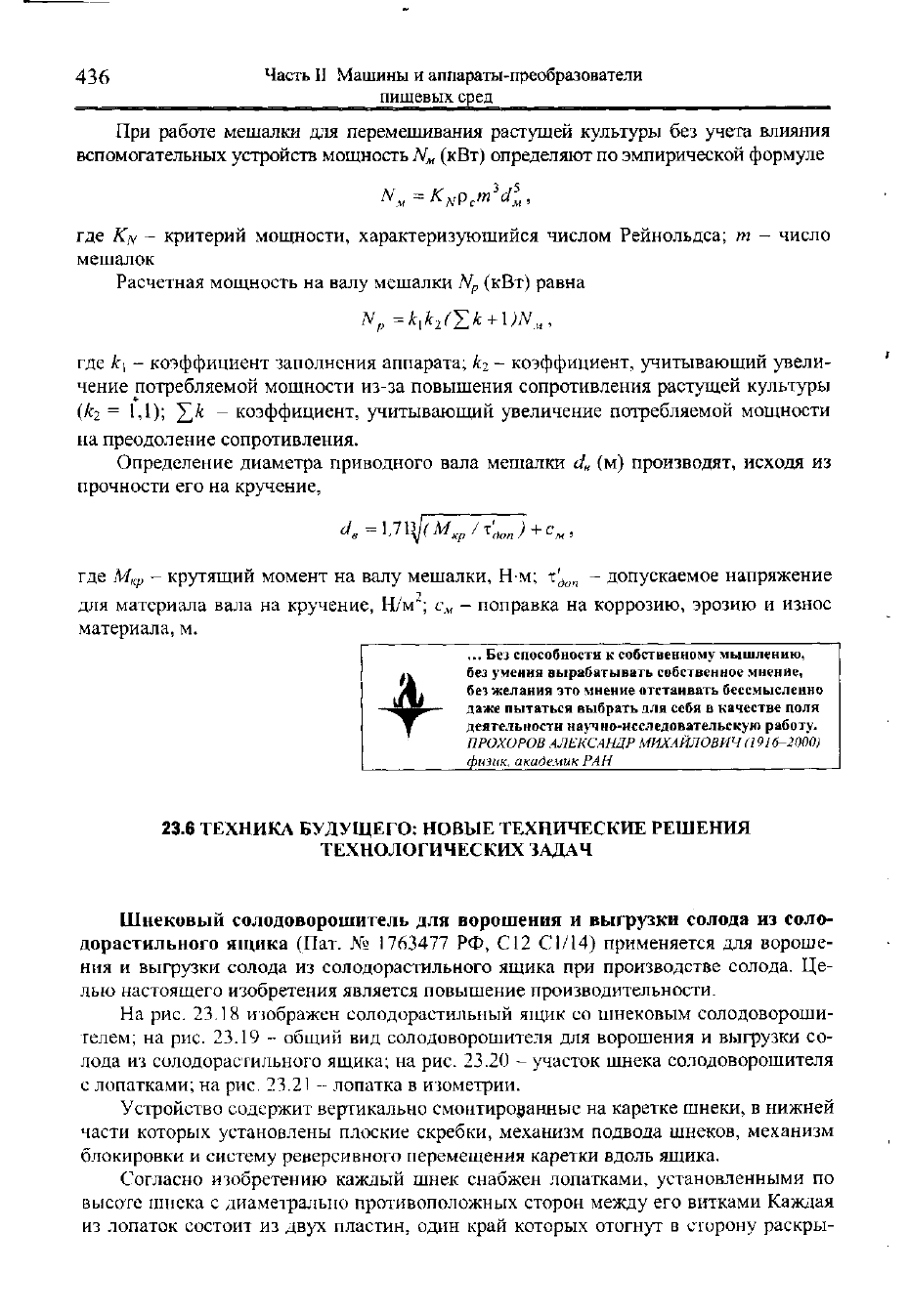

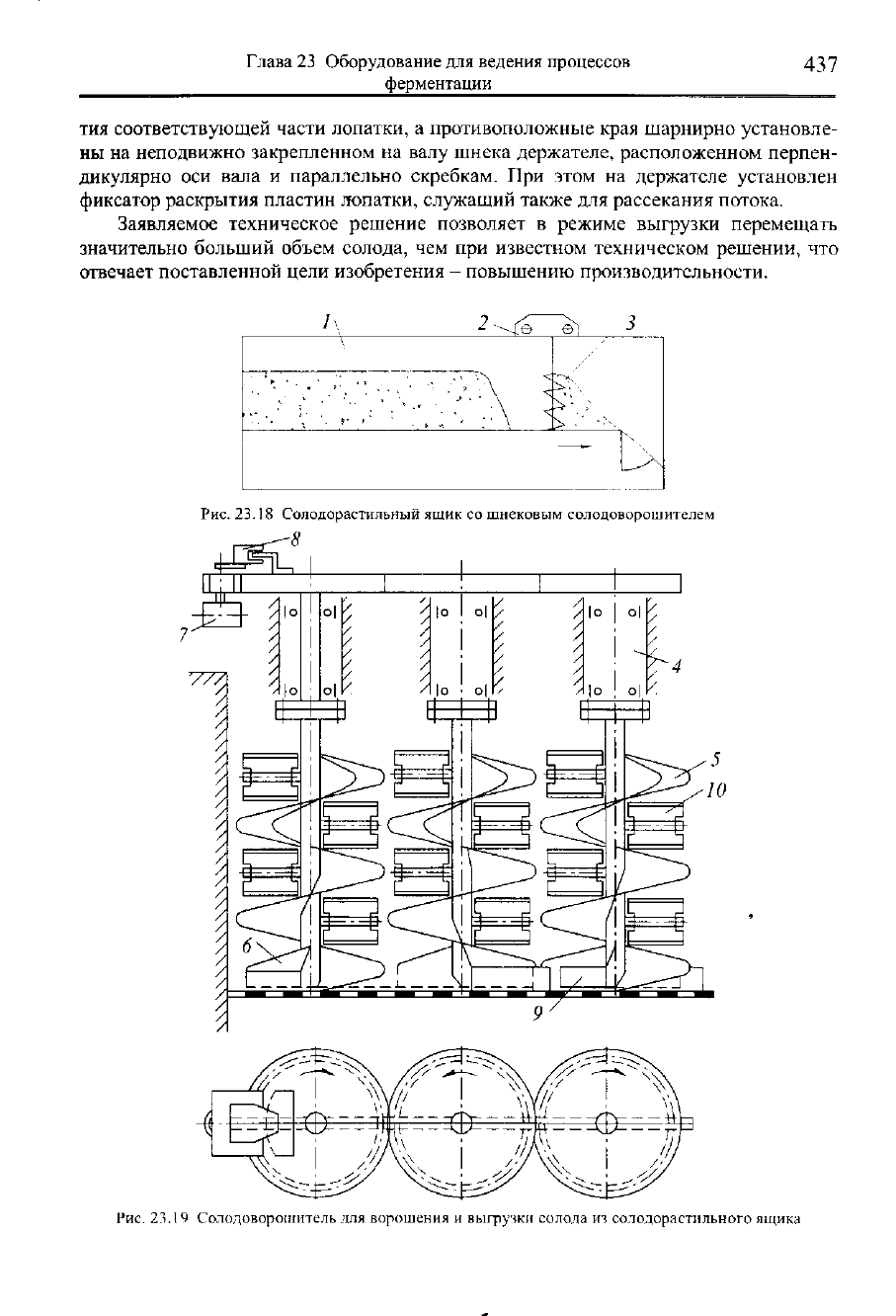

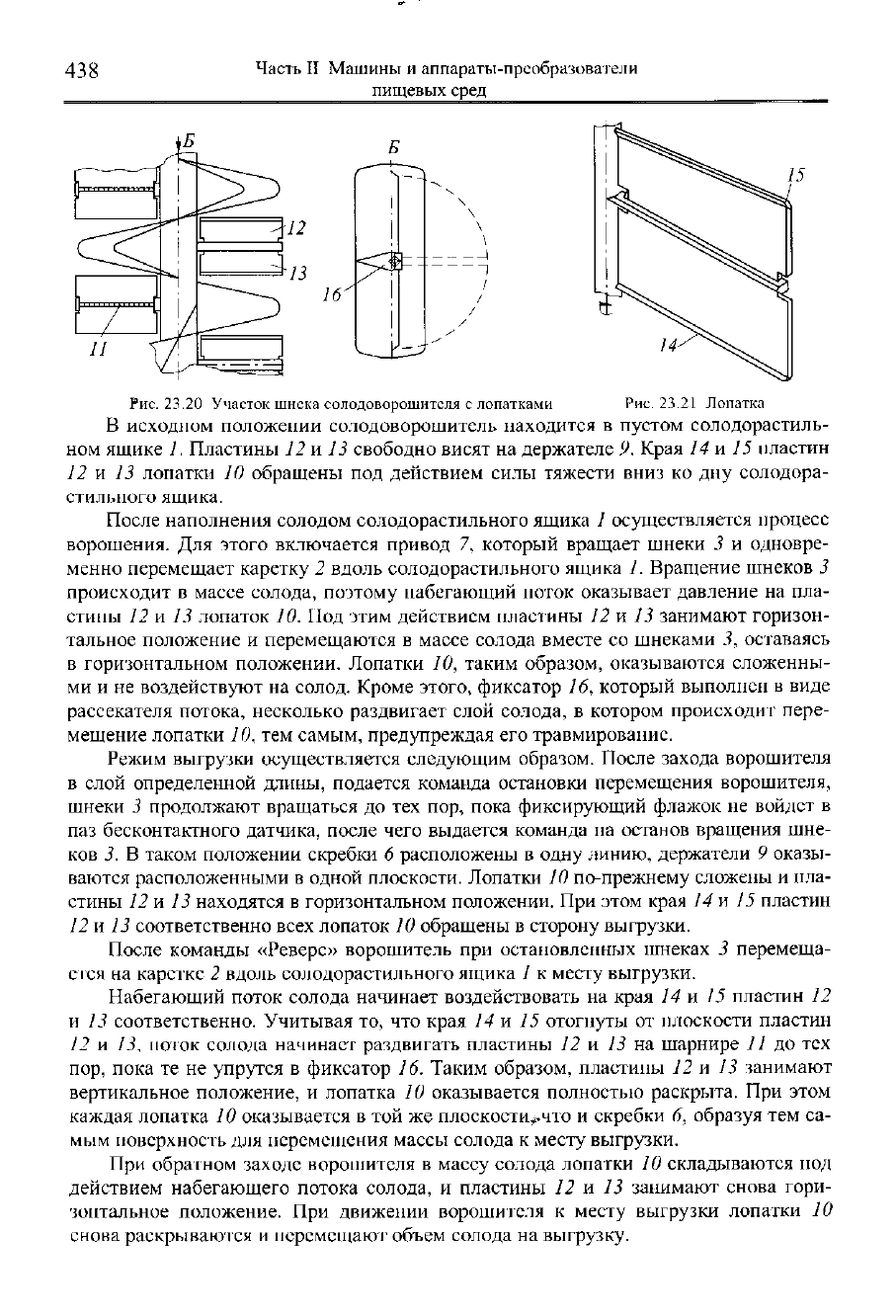

На рис. 23.18 изображен солодорастильный ящик со шнековым солодовороши-

телем; на рис. 23.19 - общий вид солодоворошителя для ворошения и выгрузки со-

лода из солодорастильного ящика; на рис. 23.20 - участок шнека солодоворошителя

с лопатками; на рис. 23.21 - лопатка в изометрии.

Устройство содержит вертикально смонтированные на каретке шнеки, в нижней

части которых установлены плоские скребки, механизм подвода шнеков, механизм

блокировки и систему реверсивного перемещения каретки вдоль ящика.

Согласно изобретению каждый шнек снабжен лопатками, установленными по

высоте шнека с диаметрально противоположных сторон между его витками Каждая

из лопаток состоит из двух пластин, один край которых отогнут в сторону раскры-

При работе мешалки для перемешивания растущей культуры без учета влияния

вспомогательных устройств мощность N

M

(кВт) определяют по эмпирической формуле

N

u

=

К

ы

р

с

т

ъ

с1

5

м

,

где K

N

- критерий мощности, характеризующийся числом Рейнольдса; т - число

мешалок

Расчетная мощность на валу мешалки N

P

(кВт) равна

N

P

=K

X

K

2

(2Zk

+

\)N

M

,

где к\ - коэффициент заполнения аппарата; к

2

- коэффициент, учитывающий увели-

чение потребляемой мощности из-за повышения сопротивления растущей культуры

(к

2

= 1,1);

2~L

K

- коэффициент, учитывающий увеличение потребляемой мощности

на преодоление сопротивления.

Определение диаметра приводного вала мешалки d

e

(м) производят, исходя из

прочности его на кручение,

d

e

= I-

7

Ц(М

КР

Н

ОТ

)

+ с

м

,

где М

кр

- крутящий момент на валу мешалки, Нм;

х'

доп

- допускаемое напряжение

для материала вала на кручение, Н/м

2

; с

м

- поправка на коррозию, эрозию и износ

материала, м.

... Без способности к собственному мышлению,

без

умения вырабатывать собственное мнение,

Л. без желания это мнение отстаивать бессмысленно

— даже пытаться выбрать для себя в качестве поля

у деятельности научно-исследовательскую работу.

ПРОХОРОВ АЛЕКСАНДР МИХАЙЛОВИЧ

(1916-2000)

физик,

академик

РАН

Глава 23 Оборудование для ведения процессов 437

ферментации

Рис.

23.18 Солодорастильный ящик со шнековым солодоворошителем

Рис.

23.19 Солодоворошитель для ворошения и выгрузки солода из солодорастильного ящика

тия соответствующей части лопатки, а противоположные края шарнирно установле-

ны на неподвижно закрепленном на валу шнека держателе, расположенном перпен-

дикулярно оси вала и параллельно скребкам. При этом на держателе установлен

фиксатор раскрытия пластин лопатки, служащий также для рассекания потока.

Заявляемое техническое решение позволяет в режиме выгрузки перемещать

значительно больший объем солода, чем при известном техническом решении, что

отвечает поставленной цели изобретения - повышению производительности.

438 Часть II Машины и аппараты-преобразователи

пищевых сред

Рис.

23.20 Участок шнека солодоворошителя с лопатками Рис. 23.21 Лопатка

В исходном положении солодоворошитель находится в пустом солодорастиль-

ном ящике 7. Пластины 12 и 13 свободно висят на держателе 9. Края 14 и 15 пластин

12 и 13 лопатки 10 обращены под действием силы тяжести вниз ко дну солодора-

стильного ящика.

После наполнения солодом солодорастильного ящика 1 осуществляется процесс

ворошения. Для этого включается привод 7, который вращает шнеки 3 и одновре-

менно перемещает каретку 2 вдоль солодорастильного ящика /. Вращение шнеков 3

происходит в массе солода, поэтому набегающий поток оказывает давление на пла-

стины 12 и 13 лопаток 10. Под этим действием пластины 12 и 13 занимают горизон-

тальное положение и перемещаются в массе солода вместе со шнеками 3, оставаясь

в горизонтальном положении. Лопатки 10, таким образом, оказываются сложенны-

ми и не воздействуют на солод. Кроме этого, фиксатор 16, который выполнен в виде

рассекателя потока, несколько раздвигает слой солода, в котором происходит пере-

мещение лопатки 10, тем самым, предупреждая его травмирование.

Режим выгрузки осуществляется следующим образом. После захода ворошителя

в слой определенной длины, подается команда остановки перемещения ворошителя,

шнеки 3 продолжают вращаться до тех пор, пока фиксирующий флажок не войдет в

паз бесконтактного датчика, после чего выдается команда на останов вращения шне-

ков 3. В таком положении скребки 6 расположены в одну линию, держатели 9 оказы-

ваются расположенными в одной плоскости. Лопатки 10 по-прежнему сложены и пла-

стины 12 я 13 находятся в горизонтальном положении. При этом края 14 и 15 пластин

12 и 13 соответственно всех лопаток 10 обращены в сторону выгрузки.

После команды «Реверс» ворошитель при остановленных шнеках 3 перемеща-

ется на каретке 2 вдоль солодорастильного ящика 1 к месту выгрузки.

Набегающий поток солода начинает воздействовать на края 14 и 75 пластин 12

и 13 соответственно. Учитывая то, что края 14 и 75 отогнуты от плоскости пластин

12 и 13, поток солода начинает раздвигать пластины 12 и 13 на шарнире 77 до тех

пор,

пока те не упрутся в фиксатор 16. Таким образом, пластины 12 и 13 занимают

вертикальное положение, и лопатка 10 оказывается полностью раскрыта. При этом

каждая лопатка 10 оказывается в той же плоскости^что и скребки 6, образуя тем са-

мым поверхность для перемещения массы солода к месту выгрузки.

При обратном заходе ворошителя в массу солода лопатки 10 складываются под

действием набегающего потока солода, и пластины 12 и 13 занимают снова гори-

зонтальное положение. При движении ворошителя к месту выгрузки лопатки 10

снова раскрываются и перемещают объем солода на выгрузку.

Глава 23 Оборудование для ведения процессов

ферментации

439

Такое перемещение ворошителя осуществляется до полной выгрузки солода из

солодорастильного ящика. При этом пластины 12 и 13 лопаток 10 в пространстве, не

занятом солодом, опускаются вниз, и все устройство приходит в исходное состояние.

Шнековый солодоворошитель для ворошения и выгрузки солода из солодора-

стильного ящика отличается тем, что с целью повышения производительности ка-

ждый шнек снабжен лопатками, установленными по высоте шнека с диаметрально

противоположных сторон между его витками. Каждая из лопаток состоит из двух

пластин, один край которых отогнут в сторону раскрытия соответствующей части

лопатки, а противоположные края шарнирно установлены на неподвижно закреп-

ленном на валу шнека держателе, расположенном перпендикулярно оси вала и па-

раллельно скребкам, при этом на держателе установлен фиксатор раскрытия пла-

стин лопатки, служащий также для рассекания потока.

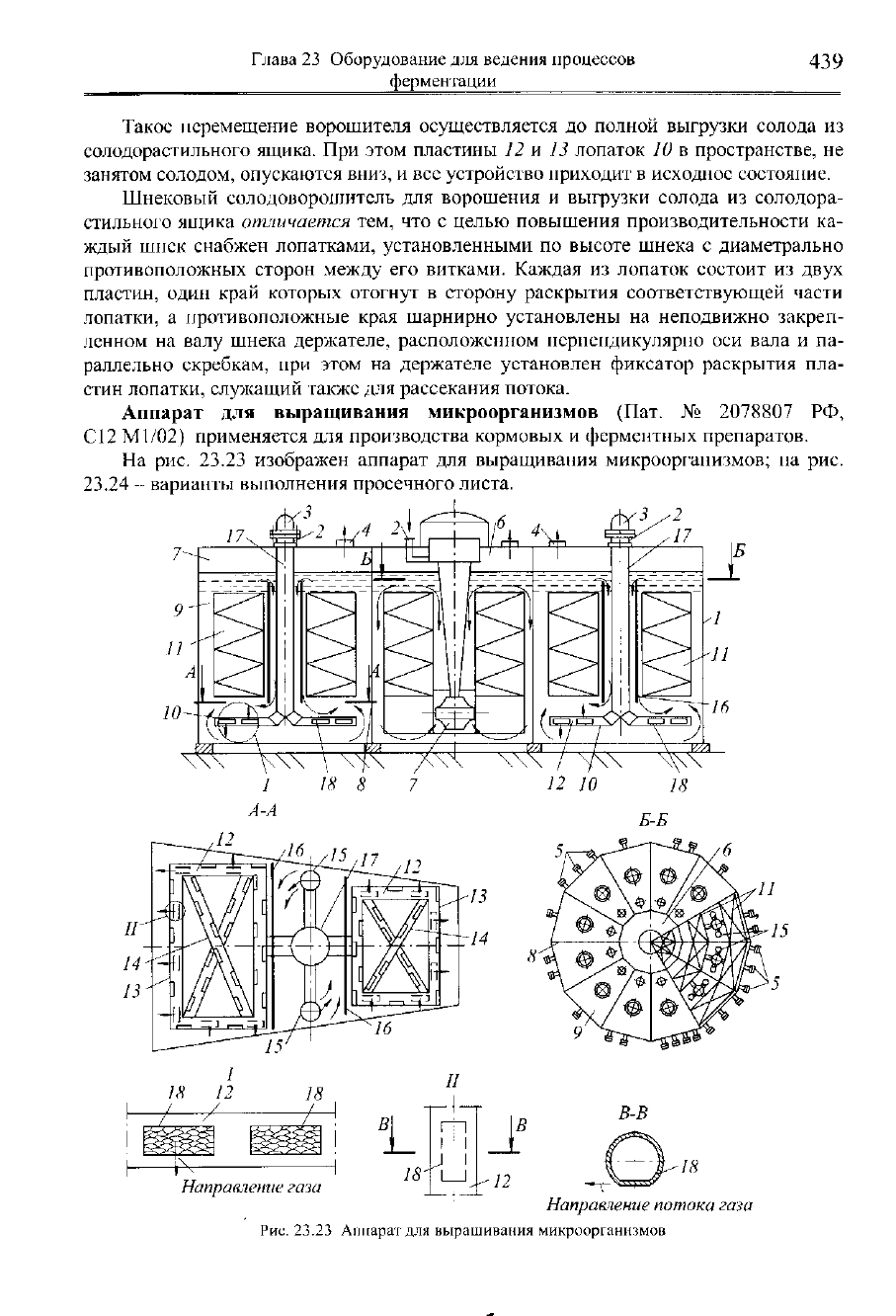

Аппарат для выращивания микроорганизмов (Пат. № 2078807 РФ,

С12 М1/02) применяется для производства кормовых и ферментных препаратов.

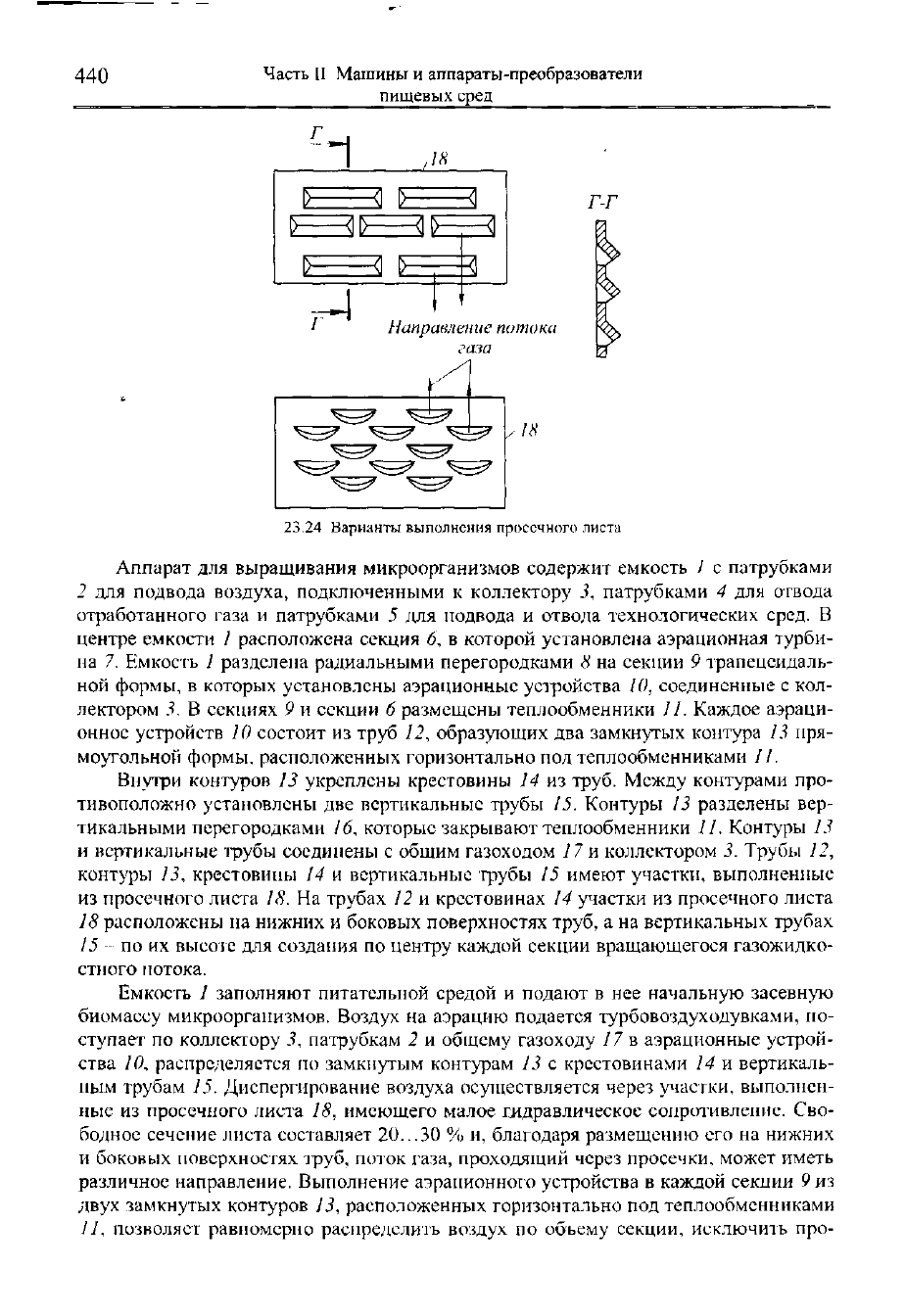

На рис. 23.23 изображен аппарат для выращивания микроорганизмов; на рис.

23.24 - варианты выполнения просечного листа.

I 18 8 7 12 10 18

Рис.

23.23 Аппарат для выращивания микроорганизмов

440

Часть II Машины и аппараты-преобразователи

пищевых сред

е—a е=

F=3 В=

г-г

Направление

потока

газа

/А?

23.24 Варианты выполнения просечного листа

Аппарат для выращивания микроорганизмов содержит емкость 7 с патрубками

2 для подвода воздуха, подключенными к коллектору 3, патрубками 4 для отвода

отработанного газа и патрубками 5 для подвода и отвода технологических сред. В

центре емкости 7 расположена секция 6, в которой установлена аэрационная турби-

на 7. Емкость 7 разделена радиальными перегородками 8 на секции 9 трапецеидаль-

ной формы, в которых установлены аэрационные устройства 10, соединенные с кол-

лектором .?. В секциях 9 и секции б размещены теплообменники 77. Каждое аэраци-

онное устройств 10 состоит из труб 12, образующих два замкнутых контура 13 пря-

моугольной формы, расположенных горизонтально под теплообменниками 11.

Внутри контуров 13 укреплены крестовины 14 из труб. Между контурами про-

тивоположно установлены две вертикальные трубы 15. Контуры 13 разделены вер-

тикальными перегородками 16, которые закрывают теплообменники П. Контуры 13

и вертикальные трубы соединены с общим газоходом 17 и коллектором 3. Трубы 12,

контуры 13, крестовины 14 и вертикальные трубы 15 имеют участки, выполненные

из просечного листа 18. На трубах 12 и крестовинах 14 участки из просечного листа

18 расположены на нижних и боковых поверхностях труб, а на вертикальных трубах

75 - по их высоте для создания по центру каждой секции вращающегося газожидко-

стного потока.

Емкость 7 заполняют питательной средой и подают в нее начальную засевную

биомассу микроорганизмов. Воздух на аэрацию подается турбовоздуходувками, по-

ступает по коллектору 3, патрубкам 2 и общему газоходу 77 в аэрационные устрой-

ства 10, распределяется по замкнутым контурам 73 с крестовинами 14 и вертикаль-

ным трубам 75. Диспергирование воздуха осуществляется через участки, выполнен-

ные из просечного листа 18, имеющего малое гидравлическое сопротивление. Сво-

бодное сечение листа составляет 20...30 % и, благодаря размещению его на нижних

и боковых поверхностях труб, поток газа, проходящий через просечки, может иметь

различное направление. Выполнение аэрационного устройства в каждой секции 9 из

двух замкнутых контуров 13, расположенных горизонтально под теплообменниками

77,

позволяет равномерно распределить воздух по объему секции, исключить про-